Регенерация (от лат. regenerate – восстановление, возрождение) в применении к пескам проводится с целью удаления пленок связующего с поверхности частиц песка и в применении к формовочным смесям проводится их обработка для восстановления свойств. Для регенерации песка используют отработанные смеси, содержащие связующие материалы органического и неорганического происхождения. Конечным продуктом регенерации в этом случае является формовочный песок (регенерат), используемый в качестве заменителя свежего песка при изготовлении формовочных и стержневых смесей.

Регенерированные пески должны соответствовать требованиям стандарта, предъявляемым к формовочным пескам, т. е. должны быть чистыми по примесям и содержать частицы определенной крупности.

В производстве применяют механическую (сухую), гидравлическую (мокрую) и термическую регенерации. Часто используют комбинированную регенерацию, при которой регенерированный песок получают путем комбинирования сухой и мокрой регенерации в определенной последовательности.

Механическая регенерация. При механической (сухой) генерации для отделения пленок связующего используют различные устройства, действие которых основано на применении механического и пневматического удара. При этом отделение пленок происходит за счет возникновения в них напряжений, достигающих напряжений адгезионного сцепления от столкновения летящей с большой скоростью частицы с преградой.

При разгоне частицы и смеси механическим путем регенерация носит название «механической», а при разгоне потоком воздуха — «пневматической». В ряде установок отделение пленок совмещается с сепарацией.

В мировой практике наиболее широкое распространение получили пневматические установки. Суть процесса состоит в следующем: струя воздуха, имеющая скорость 45 м/с, инжектирует (вбрасывает) отработанную смесь в вертикальную трубу. Далее при вылете из трубы зерна песка ударяются об отражатель. Наряду с этим во время полета в трубе песчинки соударяются между собой. Таким образом, они испытывают ударные нагрузки и при соударениях в трубе, и при ударе об отражатель. Под действием этих сил пленка связующего отделяется от поверхности зерна. Песок, падающий от отражателя вниз, частично удаляется. Часть его может повторно попадать на оттирку, все мелкие фракции относятся воздухом к фильтрам. Установка может состоять из одной секции или из нескольких, соединенных между собой последовательно секций. Способ пневматической обработки является наиболее интенсивным методом удаления пленки связующего с поверхности зерна.

С этих же позиций представляет интерес способ регенерации в потоке дроби. В этом методе механическое отделение связующего находится в комбинации с выбивкой стержней и очисткой отливок дробью. Дробь, летящая с большой скоростью, выбивает стержни, очищает поверхности отливки и отделяет пленку связующего от поверхности зерен песка. Затем с использованием магнитной и воздушной сепарации проводится разделение дроби, регенерата и мелких фракций.

Гидравлическая (мокрая) регенерация. В данном способе гидрорегенерации, или мокрой регенерации, отработанная смесь после предварительной подготовки в виде песчаной пульпы подаете на отмывку пленки связующего. Отмывку песчаной пульпы осуществляют различными способами: в проточной воде, гидроциклонах, оттирочных машинах, где песчано-водная смесь интенсивно перемешивается. После сепарации (классификации) проводят обезвоживание песка (регенерата) и его сушку. Применяемая в технологическом цикле вода осветляется для повторного использования. Расход воды составляет примерно 10 т на 1 т регенерируемой смеси. Для обезвоживания используют методы выдерживания влажного песка в специальных резервуарах, центрифугирования (влажность понижается до 6… 10 %), вакуумирования. Полное удаление влаги из песка достигается сушкой во вращающихся барабана или установках кипящего слоя (эффективность сушки в последних значительно выше, чем в барабанах).

Мокрый способ регенерации нашел распространение в литейных цехах, имеющих гидроочистные установки.

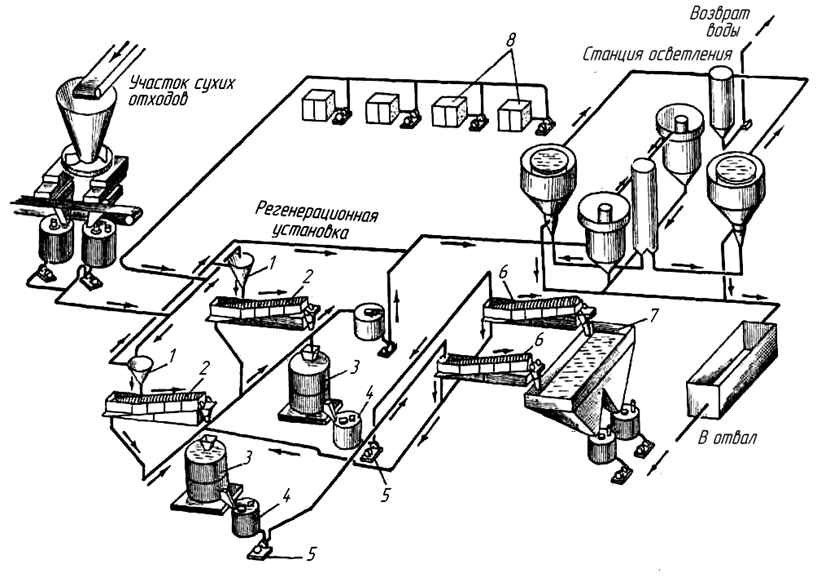

При регенерации по мокрому способу (рис. 1) отработанная смесь с водой (пульпа) из гидрокамер 8 поступает в конический классификатор 1 в котором проточная вода уносит с собой мелкую пыль и глину. Мелкие частицы уносятся на станцию осветления. Крупные частицы смеси оседают на дно конического классификатора, затем попадают в спиральный классификатор 2, а оттуда они спиралью поднимаются кверху и попадают в бегуны 3. В бегунах глиняная пленка отделяется от зерен песка, после чего смесь поступает в агитчан 4, где она механически перемешивается с водой и насосом 5 подается во второй спиральный классификатор 6. Окончательно очищенный песок собирается в бункер 7, где он обезвоживается. После этого песок, высушенный, в печах, снова поступает в производство.

Рис. 1 Схема мокрой регенерации песка из отработанной формовочной смеси

Термическая регенерация. Для смесей с органическими связующими применяется термическая регенерация – нагрев отработанной смеси до 650… 1000 °С, выдержка при этой температуре в окислительной атмосфере и охлаждение. При температуре нагрева 250…400 °С удаляются все летучие составляющие, далее при температуре 800 °С и выше выгорают углеродсодержащие добавки. Коксовый остаток и другие мелкие фракции удаляются последующей сепарацией. В определенной степени на отделение плёнок связующего при термической регенерации влияет разница «температурных коэффициентах линейного расширения материала пленок и зерен песка.

Для проведения термической регенерации используют печи барабанные с пересыпными полками и кипящего слоя. Для регенерации песков преимущественное развитие получили печи кипящего слоя. В качестве топлива обычно используется газ, реже – нефтепродукты и электроэнергия. Время пребывания материала в печи складывается из времени, необходимого для нагрева частиц до заданной температуры, и времени выгорания органических веществ. В потоке горячих газов зерна формовочного песка нагреваются за время менее 1 с. Для достижения в кипящем слое при 650… 850 °С уровня потерь при прокаливании менее 0,2 % время обжига выбирают в пределах 4…6 мин.

Для охлаждения регенерата применяют контактные воздушные охладители, барабанные или кипящего слоя: бесконтактные водяные трубчатые охладители или комбинированные охладители кипящего слоя.

Заключительным этапом регенерации песка является сепарация, т.е. разделение зерновой основы песка и пылевидных фракций. Для этой цели используют специальные сепараторы. Смесь через трубу снизу подается воздухом со скоростью 18… 20 м/с. По выходе из трубы скорость потока снижается до 4…6 м/с, что достигается благодаря расширению проходного сечения. При этом крупные частицы вследствие снижения скорости падают в сборник и по мере накопления удаляются из сепаратора. Более мелкие частицы уносятся воздухом вверх, где им с помощью направляющих лопаток придается вращательное движение. Далее крупные частицы этой фракции попадают во внутренний конус, по которому их движение направляется вниз, в сборник регенератора. Вся мелочь и пыль воздухом выносится из сепаратора вверх, к очистным фильтрам. Степень сепарации можно регулировать поворотом лопаток на нужный угол.

При выборе способа и объема регенерации необходимо принимать во внимание экономическую эффективность. Процесс сепарации становится рентабельным только при достижении определенной производительности, и положительный эффект будет тем больше, чем выше производительность установок регенерации. В связи с этим представляется целесообразной централизация процессов регенерации на базе объединения нескольких заводов, которую необходимо осуществлять на специализированных предприятиях.

Только при такой организации производства возможны полная механизация и даже автоматизация технологических процессов регенерации формовочных и стержневых смесей. Наряду с экономической целесообразностью при этом улучшатся санитарно-гигиенические условия работающих литейных цехов, повысится эффективность охраны окружающей среды.