Содержание страницы

Формы и стержни сушат для повышения прочности, газопроницаемости и снижения газотворности. Сырую форму можно использовать при давлении жидкого метала менее 0,1 МПа (1 кгс/см2); В противном случае ухудшается качество отливок – снижается их точность, качество поверхности, появляются газовые дефекты и т. п. Поэтому при изготовлении крупных массивных отливок сырую форму подсушивают или сушат.

В подсушенных формах изготовляют не только крупные отливки, но и ответственные толстостенные отливки до 100 кг, которые имеют толщину стенок порядка 30 мм и подвергаются механической обработке по всему контуру в таких отливках, изготовленных в сырых формах, наблюдается повышенный брак по газовым раковинам. На КамАЗе при изготовлении литейной формы для блока цилиндров в автоматизированную формовочную линию вмонтирована установка поверхностной подсушки форм.

Под сушкой подразумевают процесс, в котором наряду с удалением влаги происходят и физико-химические процессы, приводящие к повышению прочности и газопроницаемости высушиваемых форм или стержней.

Процесс сушки сырых песчано-глинистых форм начинается с испарения влаги с поверхностных слоев формы (стержня), затем влага из глубинных слоев перемещается к поверхностным за счет диффузии и этот процесс поддерживают до полного испарения влаги во всем объеме.

По мере удаления влаги из глины происходит упрочнение смеси, однако форму не доводят до полного обжига глины и получения камнеподобного состояния. При сушке из глины не должна быть удалена конституционная влага, и потери должны быть сведены к минимуму. Потеря конституционной влаги происходит в интервале температур 350…700 ºС. Для обеспечения минимально возможного времени сушки температуру сушки выбирают максимальной, но только ненамного превышающей температуру начала потери конституционной воды (табл. 1).

Таблица 1 Температура и время сушки песчано-глинистых форм

| Средние размеры опок в свету, мм | Чугун и сплавы цветных металлов | Стальные отливки | ||||||

| Первичная сушка | Подсушка после ремонта | Первичная сушка | Подсушка после ремонта | |||||

| t, °С | τ, ч | t, °С | τ, ч | t, °С | τ, ч | t, °С | τ, ч | |

| 500х600… 1200×800 | 350…400 | 4…5 | 180 | 0,50 | 400…450 | 12 | 200 | 0,5 |

| 1200×900. | 350…400 | 6 …7 | 200 | 1,00 | 400…450 | 16 | 200 | 1,5 |

| 8500×2000… 5500х4000 | 400…450 | 8…9 | 200 | 2,00 | 450…475 | 20 | 200 | 1,5 |

| 5000×4000 | 400…450 | 10…11 | 200 | 4,00 | 450…475 | 24 | 200 | 2,0… 3,0 |

| Свыше 5000×4000 | 450 | 12…15 | 200 | 6,00 | 475 | 36 | 200 | 4,0… 6,0 |

Чрезвычайно важным моментом является точное определение времени сушки, так как на основании именно этого показателя можно установить емкость (размеры сушила). Из-за отсутствия даже простейших методов расчета процессов сушки пользуются практическими данными времени сушки (табл. 1). Органические связующие, например, масла, наряду с испарением влаги испытывают окисление и полимеризацию. Для смол и пеков характерно то, что сначала они плавятся, а затем отверждаются. Температура сушки для связующих СП, СБ, КО составляет 250… 300 °С, для различных масел – 180… 230 °С. Сушка стержней проводится по всем объему.

Выбор оборудования осуществляется с учетом режима сушки. При сушке форм и стержней используют три способа: конвективная сушка горячими газами, инфракрасным излучением и токами высокой частоты. Способ конвективной сушки горячими газами осуществляется в камерных сушилах и обеспечивает скорость сушки 15…20 мм/ч. При сушке инфракрасным излучением используется теплота, излучаемая нагретой пластиной из металла. Скорость сушки этим способом 30…40 мм/ч. Сушка токами высокой частоты осуществляется за счет теплоты, выделяемой переменным током при прохождении литейной формы между пластинами колебательного контура генератора высокой частоты. Скорость сушки составляет .. 10 мм/мин.

1. Сушка форм и стержней горячими газами

Крупные литейные формы общей массой форм до 200 т высушиваются в камерных ямных сушилах, которые сооружаются ниже уровня пола цеха; сверху камера перекрывается съемными сводами. Формы загружают непосредственно в сушильную печь. С этой целью свод снимается краном, затем после полной загрузки рабочей камеры свод устанавливается на прежнее место.

Для форм (стержней), которые не нуждаются в сквозной сушке и изготовляются с использованием быстросохнущих связующих СБ, СП, достаточно подсушить лишь слой их рабочей поверхности толщиной 20… 50 мм. При температуре сушки 280… 300 °С течение 20…30 мин получается глубина подсушенного слоя 8… 10 мм, а при длительности сушки 60…90 мин глубина подсушенного слоя составляет 20…30 мм.

Для песчано-глинистых смесей при температуре 280…300 °С и длительности сушки 40… 60 мин глубина подсушенного слоя составляет 15… 20 мм.

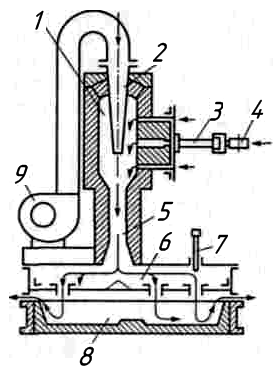

Для поверхностной сушки используются переносные газовые сушила (рис. 10).

На форму 8 устанавливается короб распределительной камеры 6. В верхней части короба вмонтированы газовый смеситель 5 и топка 1. Воздух нагнетается в топку вентилятором 9 по трубопроводу через сопло 2. Горючие газы поступают в горелку 3 по гибкому шлангу 4. Вторичный воздух из атмосферы проходит через боковые отверстия в направлении, показанном на схеме стрелками. Контроль температуры осуществляется термометром 7.

Рис. 10. Переносное газовое сушило: 1 – топка; 2 – сопло; 3 – горелка; 4 – гибкий шланг; 5 – газовый смеситель; 6 – распределительная камера; 7 – термометр; 8 – форма; 9 – вентилятор

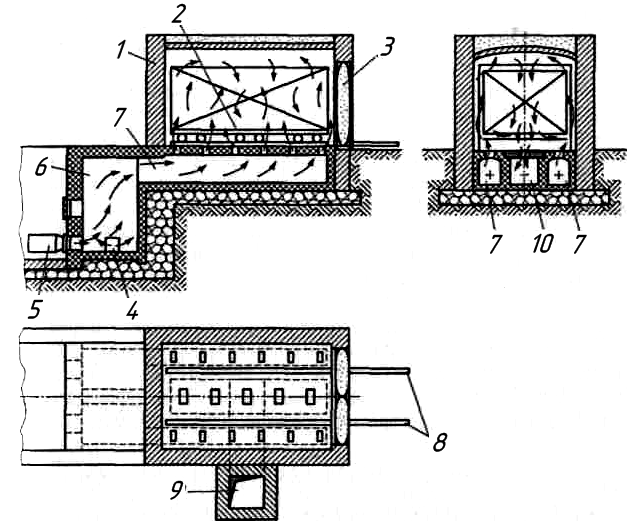

Современные камерные тупиковые и проходные сушильные печи, работающие на природном газе, применяются для сушки и подсушки форм и крупных стержней (рис. 11).

Сушильная печь, или сушило, состоит из топки 6 с приточными каналами 7 и вытяжного канала 10 с горелками 5, из которых поступает топливо в топку 6. Дополнительный воздух поступает по каналу 4.

После закатывания тележки 2 с формой или стержнями по рельсам 8 в камеру проем закрывается опускающейся футерованной и теплоизолированной дверью 3.

Продукты сгорания смешиваются с воздухом и в виде газовоздушной смеси, нагретой до температуры, необходимой для сушки форм и стержней, подаются в приточные каналы 7. Из приточных каналов нагретая газовоздушная смесь через щели поступает в рабочую камеру, омывая форму и стержни. Теплоизоляция сушил выполняется панелями из алюминиевой фольги и асбоцементных плит, обеспечивающих нагрев наружных стенок ниже 40 ºС.

В проходных сушилах вместо дверей устраивают воздушные завесы, позволяющие поддерживать в камере необходимый тепловой режим.

Для мелких стержней при небольших объемах производства применяют сушильные шкафы с секторными или прямо выдвигающимися полками. В таких сушилах-шкафах можно сушить стержни, требующие различного времени сушки, т.е. разгружая сухие стержни с одних полок и продолжая сушку стержней на других.

Рис. 11. Камерная сушильная печь с выкатной тележкой: 1 – камера; 2 – тележка; 3 – теплоизолированная дверь; 4, 7 – каналы; 5 – горелка; 6 – топка; 8 – рельсы; 9 – труба; 10 – вытяжной канал; стрелками показан поток газовоздушной смеси

2. Сушка инфракрасным излучением

Поверхностная сушка форм возможна также инфракрасными лучами. С этой целью применяют зеркальные лампы с внутренней посеребренной поверхностью мощностью 250 и 500 Вт. Средняя температура поверхности формы (стержня) при этом способе сушки составляет 120… 170 °С и регулируется путем изменения числа ламп или расстояния между лампами и поверхностью формы.

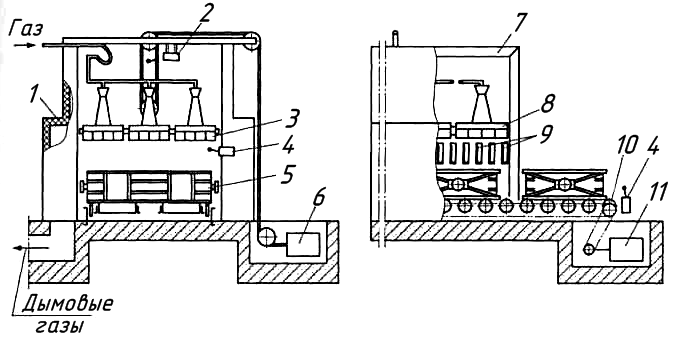

В качестве инфракрасного излучения используются также другие тела, в частности керамические панели, нагреваемые газом до температуры 800… 900 °С. Панельная установка, работающая по этой технологии, представлена на рис. 12.

Данная установка предназначена для поверхностной сушки форм и стержней и состоит из металлического каркаса 7, покрытого теплоизолирующим слоем 1, и бортовых отсосов 9. Внутри каркаса смонтирована подвижная рама 8 со встроенными панельными горелками 3, которые образуют свод печи. В печи размещаются одновременно две полуформы. Для перемещения свода служит система блоков, приводимая в действие приводом 6. Ограничениями служат конечные выключатели 2 и 4. В процессе подсушки полуформы 5 движутся непрерывно от формовочной машины по рольгангу, приводимому в движение приводом 12 с тяговой цепью 10, вначале на первую, а затем на вторую позицию печи и выходят из нее с противоположной стороны. Здесь опоку необходимо своевременно снять с рольганга мостовым краном, в противном случае привод остановится от сигнала конечного выключателя 11. Отработанные газы удаляются наружу через дымоход.

Рис. 12. Панельная установка для подсушки форм: 1 – теплоизолирующий слой; 2, 4 – конечные выключатели; 3 – панельная горелка; 5 – полуформа; 6, 11 – приводы; 7 – каркас; 8 – подвижная рама; 9 – бортовые отсосы; 10 – цепь

На бывшем заводе «Станколит» такие установки применяли для подсушки полуформ с размерами 1000 х 1500 мм и высотой до 600 мм. Длительность подсушки составляла 10… 15 мин.