Содержание страницы

Огневой способ очистки и обрубки отливок находит за последнее время все более широкое распространение. Огневыми способами может производиться отрезка прибылей от отливок из обычных углеродистых сталей, хромоникелевых сталей, чугуна и цветных сплавов; удаление остатков прибылей, заливов, технологических приливов и напусков; удаление дефектов на отливках из обычных углеродистых и хромоникелевых сталей и чугуна; очистка отливок от окалины и пригара. К огневым способам очистки и обрубки отливок относятся:

– газокислородная резка;

– газопламенная очистка и обрубка;

– кислородно-флюсовая очистка и резка;

– газоэлектрическая очистка и резка.

1. Газокислородная резка

Процесс газокислородной резки основан на свойстве металлов и их сплавов сгорать в струе кислорода. Он состоит из четырех стадий, осуществляемых последовательно: нагрев начального участка резки до температуры воспламенения металла в кислороде; сгорание металла в струе кислорода; расплавление образующихся окислов и выдувание их струей кислорода из места резки; нагрев соседних слоев теплом, выделяющимся при сгорании металла.

Благодаря этому процесс резки происходит непрерывно при перемещении резака вдоль линии реза.

Газокислородной резке могут подвергаться металлы, удовлетворяющие следующим основным условиям:

– температура воспламенения металла в кислороде должна быть ниже температуры его плавления;

– температура плавления окислов металла должна быть ниже температуры плавления металла и окислы не должны быть вязкими;

– при сгорании металла в кислороде должно выделяться достаточное количество тепла для нагревания участков металла, прилегающих к месту реза, и поддержания непрерывного процесса резки;

– теплопроводность металла не должна быть высокой, иначе процесс резки будет неустойчивым;

– в металле, который подвергается резке, должно быть ограничено содержание примесей, препятствующих процессу резки (для стали, углерода, хрома, кремния и др.) и повышающих способность металла к закалке (молибдена, вольфрама и др.).

Перечисленным условиям удовлетворяет малоуглеродистая сталь. Для чугуна, высоколегированных сталей и цветных металлов и сплавов процесс газокислородной резки не применяется.

По назначению различают два основных вида резки: разделительную (для отрезки литников и прибылей) и поверхностную (для снятия излишков металла с отливок, выплавки дефектов и т. д.).

Резаки для кислородной резки классифицируются по способу подвода горючего газа, по назначению и по роду горючего.

По способу подвода горючего газа резаки делятся на инжекторные (наиболее распространенные), у которых смешивание газов происходит в центральной полости, и безинжекторные, у которых смешивание газа осуществляется в сопле. По назначению резаки делятся на универсальные, предназначенные для разделительной резки, и на резаки специального назначения.

По роду применяемого горючего газа резаки разделяются на ацетилено-кислородные, резаки для работы на газах, заменителях ацетилена (природном газе, пропан-бутановой смеси), и на резаки, работающие на жидком горючем (керосине, бензине).

По конструктивному исполнению различают двухшланговые и трехшланговые резаки. В первом случае поступающий кислород разветвляется на режущий и подогревающий в самом резаке, во втором случае режущий кислород подается по отдельному шлангу. Разделение подогревающего и режущего кислорода позволяет применять разное давление для этих двух потоков. Трехшланговый подвод газов осуществляется только на машинных резаках. Для ручной резки применяются двухшланговые резаки, так как наличие трех шлангов затрудняет работу резчика.

Для разделительной резки применяется резак «Пламя» инжекторного типа. Резак «Пламя» предназначен для кислородной резки малоуглеродистой и низколегированной стали. В качестве горючего в нем используется ацетилен.

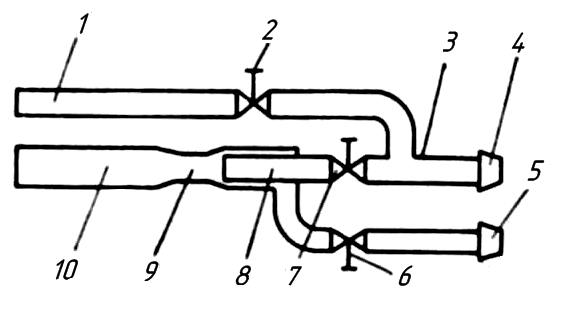

Резак (рис. 33) имеет два ниппеля 4 и 5, рукоятку и корпус с вентилями 6, 7 и 2 для регулирования, соответственно, количества подаваемого ацетилена, подогревающего и режущего кислорода. Смесительная камера 9 с трубкой 10 служит для подачи к резаку смеси ацетилена с подогревающим кислородом. Подача режущего кислорода осуществляется через трубку 1. Внутри смесительной камеры помещается инжектор с соплом 8. В головку резака ввертывают мундштук режущего кислорода и мундштук подогревающего пламени. Поступающий в ниппель 4 кислород разделяется в тройнике 3 и поступает к вентилям 2 и 7. Мундштуки резака подбираются в зависимости от толщины разрезаемого металла.

Рис. 33. Схема двухшлангового резака

Для резки стали различной толщины резак снабжен тремя внутренними и пятью наружными мундштуками. Резак перемещается вдоль разрезаемой поверхности с помощью тележки на двух роликах, позволяющей поддерживать постоянное расстояние между мундштуком и разрезаемым металлом.

В настоящее время промышленностью выпускаются усовершенствованные резаки «Пламя-62», отличающиеся от резака «Пламя» тем, что вентиль режущего кислорода расположен снизу корпуса; наружные мундштуки изготовлены с пятью и шестью отверстиями диаметром 1 мм, дающими многофакельное пламя, располагающееся вокруг выходящей струи режущего кислорода.

Разработаны конструкции резаков, действующих на заменителях ацетилена (РЗР-60, РК-62) и отличающихся увеличенным сечением каналов в корпусе и головке, что дает возможность подавать большое количество горючего газа. Скорость резки этими резаками не ниже скорости резки ацетиленокислородными резаками с соответствующими номерами мундштуков.

Для удаления пригара, заусенцев, заливов и небольших дефектов применяются резаки типа РПА-60, РПК-60 и РАП-60.

Подача режущего кислорода в резак происходит либо с помощью вентиля (резак «Пламя», РР-53), либо быстродействующим краном (УР-49), либо с помощью рычажного клапана (РП-50).

От конструкции сопла режущего кислорода зависит не только расход режущего кислорода, но и качество поверхности реза. В настоящее время наибольшее распространение для режущего кислорода получили сопла с каналами цилиндрической и ступенчато-цилиндрической формы.

Режим кислородной резки характеризуется мощностью подогревающего пламени, давлением и расходом режущего кислорода, скоростью передвижения резака по поверхности разрезаемого металла и заданной шириной реза.

Мощность подогревающего пламени зависит от расхода горючего газа в единицу времени и от толщины разрезаемой стали. Она должна обеспечивать быстрый подогрев стали в начале резки до температуры воспламенения и необходимый подогрев ее в процессе резки.

Необходимое давление режущего кислорода зависит от толщины разрезаемой стенки, чистоты кислорода и формы режущего сопла. Оно изменяется при чистоте кислорода 99 % от 2 до 14 кг/см2. Расход кислорода при этом колеблется от 2,6 до 42 м3/ч.

Скорость передвижения резака по поверхности разрезаемого металла определяет устойчивость процесса резки и ее качество. Малая скорость резки приводит к оплавлению разрезаемых кромок, а большая вызывает отставание кислородной струи и нарушение процесса резки.

Скорость ручной резки v определяется по формуле НИИ-автогена

(34)

(34)

где S – толщина разрезаемой стенки в мм.

Ширина реза, применяемая при ручной резке стали, в зависимости от толщины разрезаемого металла имеет следующие значения:

| ширина реза в мм | 3–4, | 4–5, | 5–6, | 6–8, | 8–10; |

| толщина разрезаемого металла в мм | 5–25, | 25–50, | 50–100, | 100–200, | 200–300. |

С понижением чистоты режущего кислорода скорость резки уменьшается, а расход кислорода увеличивается. В среднем, при понижении чистоты кислорода на 1 %, время резки 1 пог. м стали увеличивается на 10–15 %, а расход кислорода – на 25–35 %.

Широкому распространению ацетиленокислородной резки прибылей отливок препятствует относительная дороговизна карбида кальция. Однако внедрение в промышленность дешевого и недефицитного природного газа значительно расширяет возможности распространение этого способа, тем более что резка с применением природного газа обеспечивает улучшение качества кромки, больше удовлетворяет требованиям техники безопасности. Природный газ для отрезки прибылей на отливках из углеродистой и низколегированной стали внедрен на ряде заводов. Максимальный диаметр отрезаемой при этом прибыли составляет 200 мм.

В качестве аппаратуры применяются как специальные резаки для резки с использованием газов – заменителей ацетилена типа УРЗ-49, РЗР-1-55, так и обычные ацетиленокислородные ручные или машинные резаки, в которых центральный канал инжектора должен быть увеличен до диаметра 1 мм, цилиндрическая часть канала смесительной камеры – до диаметра 3,5 мм. При кислородной резке природным газом рабочее соотношение кислорода и природного газа в смеси составляет 1,6 : 1.

2. Газопламенная очистка и обрубка

Газопламенная очистка стальных отливок заключается в их обработке ацетиленокислородным пламенем с применением и без применения режущей струи кислорода. Для очистки отливки, покрытые пригаром или окалиной, нагреваются, и в результате разности коэффициентов расширения оксидов и металла слой окалины и пригоревшей формовочной смеси разрушается, отделяется от поверхности отливки и сдувается. Газопламенная обрубка отливок (удаление заливов, приливов, остатков прибылей и заусенцев) является разновидностью поверхностной строжки и заключается в сжигании излишков металла в струе кислорода.

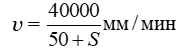

Для газопламенной очистки и обрубки применяются стандартные резаки типов РВП-50 и РАП-01-55, «Пламя» и другие, оснащенные специальными мундштуками (рис. 34).

Рис 34. Специальные мундштуки для строжки к резаку «Пламя»: а – внутренний мундштук; б – наружный мундштук

Для концентрации подогревательного пламени коническую часть мундштука изготовляют с углом 16° и внутренний мундштук по отношению к наружному утопляют на 1,5–2 мм. Мундштуки изготовляют из латуни ЛС59-1. Конструкция инжектора и смесительной камеры резака «Пламя» для строжки на пропан-бутане такая же, что и для резки.

При очистке стальных отливок от окалины и пригара пламя резака должно касаться поверхности восстановительной зоной. Эта часть пламени имеет максимальную температуру, что обеспечивает резкий нагрев слоя оксидов при незначительном нагреве самого изделия. Оптимальный угол наклона пламени к очищаемой поверхности должен быть 75–90°. Для очистки от окалины применяется мягкое пламя. Рекомендуемое давление газов при этом составляет для кислорода – 4–6 ат (3,9–5,9 МПа), для ацетилена – 0,2–0,5 ат (0,19–0,49 МПа). К основным параметрам газопламенной обрубки относятся: мощность подогревающего пламени, угол наклона кислородной струи, скорость резки. Рекомендуемое давление газов для газопламенной обрубки: ацетилена – 0,5–1,0 ат (0,49–0,98 МПа), кислорода – 5–8 ат (4,9–7,8 МПа).

Подогревательное пламя должно быть нейтральным или слегка окислительным. В начале обрубки угол наклона мундштука к обрабатываемой поверхности должен быть 70–80°, а после подогрева поверхности он уменьшается до 25–5°. Движение резака может быть поступательным, поступательно-колебательным или вращательным с эллиптической траекторией. Расстояние от ядра подогреваемого пламени до поверхности отливки должно быть 10–15 мм.

При большом угле наклона и давлении режущей струи кислорода поверхность реза получается в виде ряда глубоких канавок, что нежелательно. Мундштуки с конусообразным и плоским щелевидным отверстием (5÷25 мм) позволяют получить более ровную поверхность.

Резаки типов РВП, РП, РАП, оснащенные щелевидными мундштуками, дают ширину реза за один проход до 30 мм, толщину снимаемого слоя металла 4–6 мм, а в отдельных случаях до 10 мм.

При применении природного газа взамен ацетилена необходимо изготавливать специальный мундштук и сопла (рис. 35) для резака типа РАП—01-55

При обработке мундштук резака устанавливается почти перпендикулярно к поверхности отливки и находится на расстоянии не более 5 мм от нее. Давление кислорода должно быть 4–6 ат (3,9–5,9 МПа), природного газа – 0,4–0,5 ат (0,3,8–0,49 МПа). В случае удаления излишков металла давление кислорода увеличивают до 6–10 ат (5,9–9,8 МПа).

Рис. 35. Мундштук резака РАП-01-55: а – мундштук до усовершенствования; б – мундштук и сопло после усовершенствования

Газопламенная очистка отливок позволяет производить работу в 3–4 раза быстрее, чем пневматическими молотками при значительном улучшении чистоты поверхности отливок. Производительность труда обрубщиков увеличивается в 1.5–2 раза, а трудоемкость обработки отливок уменьшилась на 40–50 %. Расход кислорода составляет 6–7 м3 на 1 т литья, расход газа – 0,2–0,4 м3 на 1 м2 очищенной поверхности.

3. Кислородно-флюсовая очистка и резка

Кислородно-флюсовая (газо-флюсовая) очистка отливок заключается в том, что в пламя и кислородную струю резака подается флюс, горение которого увеличивает тепловую мощность пламени и образует жидкотекучие шлаки оксидов железа. В результате совместного действия пламени и горячих жидкотекучих оксидов железа пригар расплавляется и отшлаковывается. Пригар частично удаляется давлением газового пламени, а частично остается на отливке в виде вздутого шлака, легко отделяемого при барабанной очистке.

Кислородно-флюсовая резка применяется для резки высокохромистых и хромоникелевых марок стали, чугуна, меди, латуни и бронзы. В случае углеродистых сталей кислородно-флюсовый способ позволяет резать металл без предварительной подготовки места реза, что повышает производительность.

При кислородно-флюсовой резке наиболее рациональным является использование в качестве флюса мелкогранулированного железного порошка. Иногда для интенсификации процесса горения во флюс добавляют алюминий, так как при сгорании алюминия выделяется в три раза больше тепла, чем при сгорании железа. При резке хромоникелевых сталей оптимальной добавкой к железному порошку является добавка 15 % алюминия.

Для поверхностной зачистки нержавеющих сталей применяются флюсы, состоящие из 25 % алюминиево-магниевого порошка и 75 % силикокальция. При этом силикокальций действует на окислы хрома как флюсующая добавка.

Составы флюсов для кислородно-флюсовой резки и область их применения приведены в табл. 12.

Таблица 12 Составы флюсов для кислородно-флюсовой резки и область их применения

| Номер состава флюса | Состав флюса в % вес. | Область применения флюса | ||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | ||

| 1

2 3 |

100

80–90 – |

–

– – |

–

10–20 – |

–

– – |

–

– 60–80 |

–

– 2040 |

–

– – |

Разделительная резка высоколегированных хромистых и хромоникелевых сталей и сплавов |

| 4

5 |

65–75

65–75 |

–

20–25 |

–

5–10 |

–

– |

–

– |

–

– |

30–35 | Разделительная резка чугуна |

| 6

7 8 |

70–80

70–80 70–75 |

–

15–20 – |

20–30

5–10 15–20 |

–

– – |

–

– – |

–

— — |

–

– 10–15 |

Разделительная резка меди, латуни и бронзы |

| 9

10 |

100

– |

–

– |

–

– |

–

70–75 |

–

25–30 |

–

– |

–

– |

Поверхностная резка высокохромистой и хромоникелевой стали |

Примечания. В номерах колонок указано: 1 – железный порошок марки ПЖ2М–ПЖ5М; 2 – кварцевый песок; 3 – алюминиевый порошок марки АПВ; 4 – силикокальций марки КаСи-1 или КаСи-2; 5 – алюминиево-магниевый порошок марки ПАМ-2 и ПАМ-3; 6 – ферросилиций марки Си45; 7 – феррофосфор марки ФФ

Железный порошок изготовляется по ГОСТ 9849 и в зависимости от химического состава, т. е. от степени чистоты, разделяется на пять групп, условно обозначаемых буквами ПЖ и соответствующей цифрой (ПЖ1–ПЖ5).

По гранулометрическому составу железный порошок делится на четыре группы: крупный (К), средний (С), мелкий (М) и очень мелкий (ОМ). Для кислородно-флюсовой резки применяются только первые три группы железного порошка.

Железный порошок марки ПЖ5К и ГГЖ5С используется на установках типа УРХС-3 и УФР-2 при подаче его к соплу кислородом, а порошок марки ПЖМ от 1 до 5 групп – на установке типа УРХС-4. Первые три марки могут подаваться к режущему соплу только азотом или сжатым воздухом, а порошок марки ПЖ4М и ПЖ5М – кислородом.

Установка для кислородно-флюсовой резки состоит из флюсо-питателя и резака. В зависимости от состава применяемого флюса и способа его подачи к резаку флюсопитатели разделяются на пневматические, вибрационные и механические.

В пневматическом флюсопитателе флюс из бачка подается в инжекторно-регулирующее или циклонное устройство, к которому поступает кислород, воздух или азот и увлекает его к резаку. Флюсопитатели вибрационного типа состоят из бачка и вибрационного устройства. Флюс в этом случае из бачка падает в вибрационное устройство, где подхватывается струей кислорода и уносится к резаку. Механические флюсопитатели снабжены шнековыми устройствами, при помощи которых флюс из бачка по шлангу и трубкам подается к головке резака, где увлекается струей режущего кислорода.

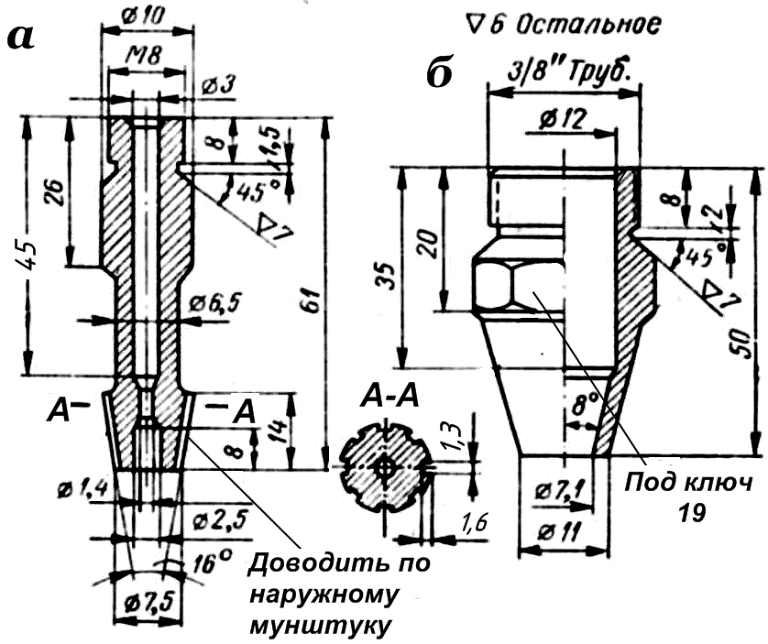

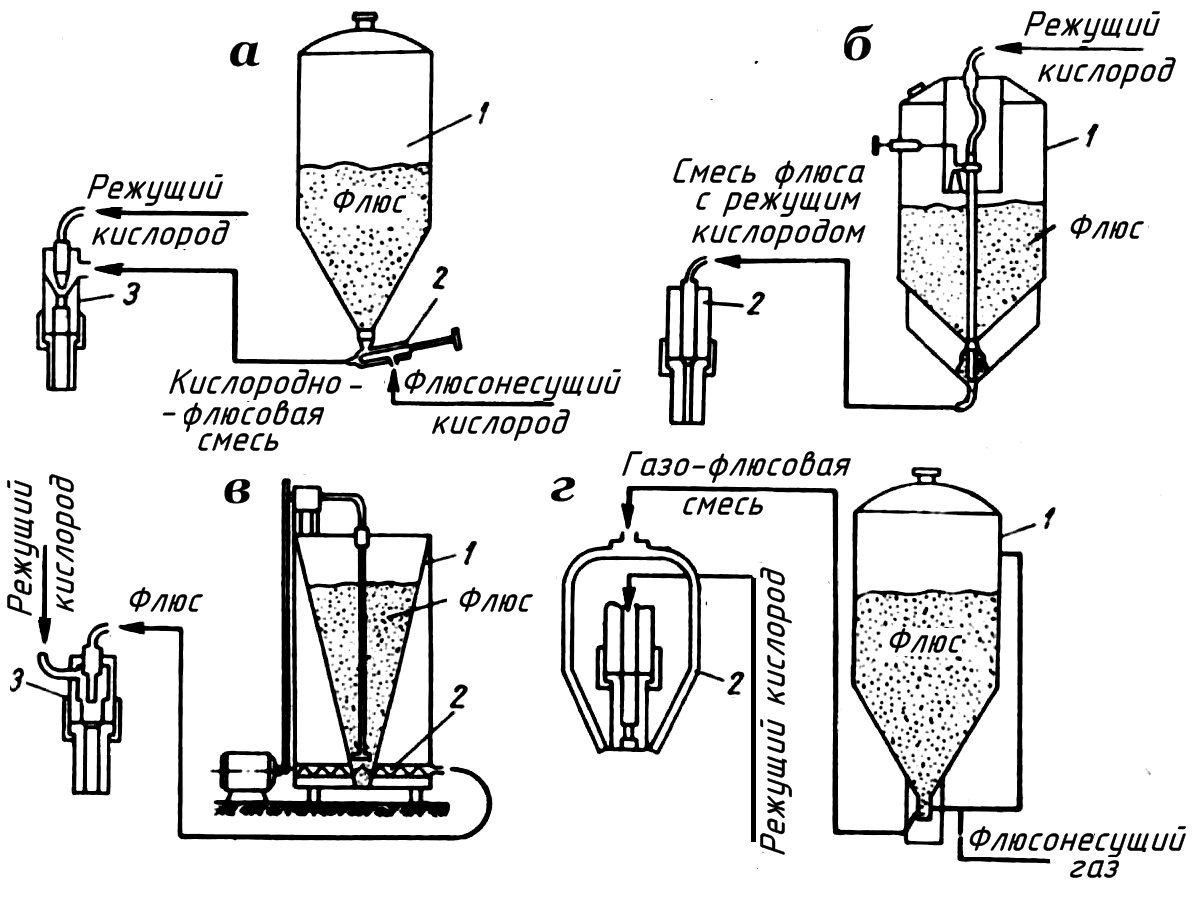

Резаки для ручной и машинной кислородно-флюсовой резки отличаются от резаков для обычной кислородной резки тем, что они имеют дополнительные узлы для подачи флюса. За последние годы для кислородно-флюсовой резки разработан ряд установок, работающих преимущественно по следующим схемам (рис. 36).

В схеме двойной инжекции флюса (установка УРХС-3) конструкции (рис. 36, а) мелкогранулированный железный порошок из бачка 1 подается в инжекторно-регулирующее устройство 2, к которому поступает кислород, увлекающий порошок к резаку 3. Поступающий к головке резака кислород под высоким давлением инжектирует кислородно-флюсовую смесь и, смешиваясь с последней, образует режущую струю.

В схеме однопроводной подачи флюса под высоким давлением (рис. 36, б) железный порошок из бачка 1 инжектируется непосредственно струей режущего кислорода. Смесь флюса с режущим кислородом по шлангу подводится к резаку 2 и через центральный канал мундштука поступает к разрезаемому металлу.

В схеме механической подачи флюса (рис. 36, в) флюс, состоящий из смеси алюминиево-магниевого порошка с силикокальцием, из бачка 1 при помощи шнекового устройства 2 подается к головке резака 3, где увлекается струей режущего кислорода.

Рис. 36. Схемы установок для кислородно-флюсовой резки: а – с двойной инжекцией флюса; б – с подачей флюса под высоким давлением; в – с механической подачей флюса; г – с внешней подачей флюса

В схеме внешней подачи флюса (рис. 35, г) железный порошок кислородом, воздухом или азотом подается из бачка 1 к обычному резаку, укомплектованному специальным приспособлением ОКФ 2. Приспособление ОКФ состоит из пускового устройства, служащего для включения и выключения подачи кислородно-флюсовой смеси в резак, и дополнительной головки с инжектором и флюсонесущей трубкой, через которую к резаку подводится кислородно-флюсовая смесь. Кислородно-флюсовая смесь, выходя из отверстий приспособления, засасывается через подогревающее пламя резака струей режущего кислорода и в смеси с ним поступает к металлу. Установка для кислородно-флюсовой резки УРХС-3 состоит из флюсопитателя типа ФП-3 и специального резака типа РКФ для разделительной резки.

Флюсопитатель ФП-3 состоит из трех основных узлов: бачка для флюса, инжекторно-регулирующего устройства и редуктора. Все узлы флюсопитателя смонтированы в общем каркасе. Маховики управления вентилями и инжекторно-регулирующим устройством, нажимной винт редуктора, а также манометр, показывающий давление флюсонесущего кислорода, выведены на переднюю стенку каркаса.

Бачок представляет собой сварной сосуд, вмещающий до 20 кг флюса. К верхней крышке корпуса бачка приварена горловина, через которую его наполняют флюсом. Нижний конус бачка заканчивается штуцером с ниппелем, образующим промежуточную камеру, в которую флюс ссыпается из бачка. Назначение промежуточной камеры – обеспечить постоянный запас флюса перед инжекторным устройством.

Избыточное давление в ниппеле сбрасывается в бачок. Во избежание повышения давления выше допустимого бачок имеет предохранительное устройство (разрывную мембрану из бумажной кальки), смонтированное на колпачке горловины.

Резаки РКФ предназначены для кислородно-флюсовой резки высокохромистых сталей, чугуна и сплавов меди при работе на ацетилене. Принципиальное отличие резаков РКФ от резаков для обычной кислородной резки заключается в том, что в головке резака помещен дополнительный инжектор, к которому подводится кислород высокого давления, а по отдельной трубке – кислородно-флюсовая смесь. Для предохранения мундштука от износа, вследствие абразивного действия флюса, в центральный канал мундштука вставляется сменная втулка. Включение и выключение подачи кислородно-флюсовой смеси к головке резака производится пусковым устройством, расположенным на флюсонесущей трубке резака.

Для ручной поверхностной резки высокохромистых сталей используется резак типа РПКФ-3. По устройству он аналогичен с резаком типа РКФ для ручной разделительной резки.

Установка УРХС-3, работающая по схеме двойной инжекции флюса, может быть сравнительно просто переоборудована в установку, работающую по схеме внешней подачи флюса.

Для получения удовлетворительной поверхности реза и наибольшей производительности при поверхностной резке следует строго выдерживать расстояние а от мундштука до обрабатываемой поверхности. Расстояния а в зависимости от угла наклона мундштука φ приведены ниже:

| а | 20, | 25, | 30, | 45; |

| φ | 8–10, | 14–18, | 18–28, | 32–45. |

При меньших расстояниях производительность процесса резки заметно снижается.

В начале резки мундштук резака устанавливается под углом 70° к поверхности металла. После того, как металл будет прогрет до температуры ярко-белого каления, угол между мундштуком и поверхностью металла уменьшают до нормального.

Поверхностная кислородно-флюсовая резка может быть использована при очистке поверхности отливок от пригара, а также при удалении заливов, приливов, излишков металла, дефектных включений и т. д. В этом случае используется способ резки «елочкой», позволяющий за один проход обрабатывать значительную по ширине поверхность металла. При резке «елочкой» мундштуку придают колебательные движения над обрабатываемой поверхностью. Угол между поверхностью и струей кислорода должен составлять 20–35°, а расстояние между соплом и зоной реакции должно быть 60–70 мм.

Кислородно-флюсовая резка с использованием в качестве флюса железного порошка позволяет разрезать чугунные изделия с глубиной реза до 300 мм за один проход. Во избежание появления трещин и отбела, необходимо перед резкой предварительно подогреть отливку или резать ее в еще не остывшем состоянии.

При отрезке прибылей качество реза не имеет существенного значения. В этом случае целесообразно надрезать прибыль на глубину 30–100 мм и затем отделять ее инструментом, или приспособлением ударного действия. Применения надрезки прибылей и литников увеличивает производительность в 1,5–2 раза. При кислородно-флюсовом надрезе резак наклоняют под углом 20–60° к вертикальной плоскости.

4. Газоэлектрическая очистка и резка

За последнее время в промышленности получили широкое распространение различные способы электродуговой обработки металла. Резка с использованием электрической дуги имеет следующие разновидности: 1) дуговая резка стальным электродом; 2) дуговая резка угольным электродом; 3) кислородно-дуговая резка; 4) воздушно-дуговая резка; 5) плазменно-дуговая резка.

Три последних способа резки металла можно объединить под общим названием – газоэлектрическая резка.

При всех видах газоэлектрической резки для нагрева и расплавления обрабатываемых металлов используется тепло электрической дуги, а струя газа либо оказывает механическое действие, выдувая расплавляемый металл из полости реза (воздушно-дуговая резка), либо защищает поверхность реза от окисления и оказывает существенное влияние на формирование дугового разряда (плазменно-дуговая резка).

Воздушно-дуговая резка металлов в нашей стране применяется с 1956 г. Простота и возможность обработки металлов, не поддающихся резке ацетилено-кислородным пламенем, способствовали широкому распространению этого метода. Сущность метода состоит в том, что расплавленный электрической дугой металл выдувается струей сжатого воздуха из зоны горения дуги. Этим способом можно производить разделительную резку и поверхностную строжку конструкционной углеродистой и легированной стали, чугуна, алюминия, меди, удаление дефектов отливок, подготовку кромок под сварку, удаление пригара. Резка и строжка ведется электрической дугой как постоянного, так и переменного тока. Для резки углеродистых и нержавеющих сталей применяется постоянный ток обратной полярности. Для цветных металлов и чугуна более целесообразно применение постоянного тока прямой полярности или переменного тока.

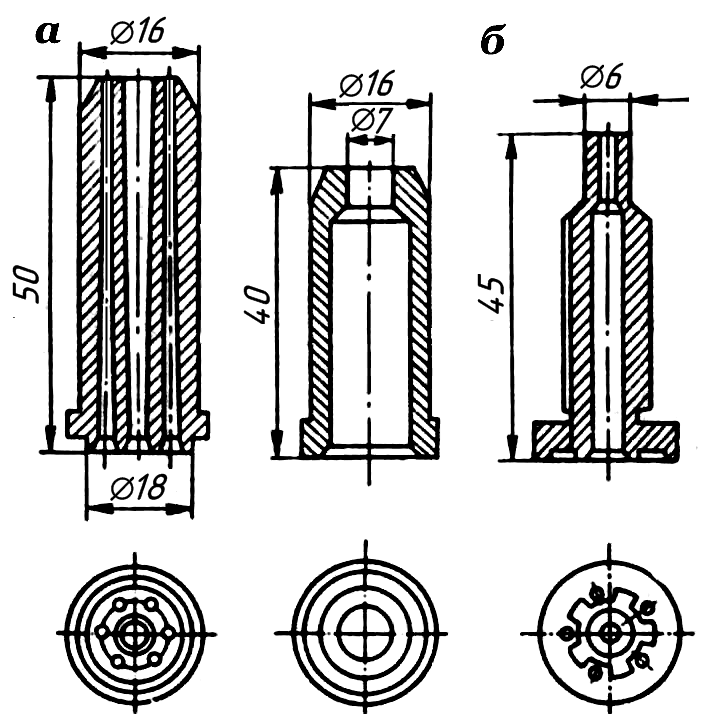

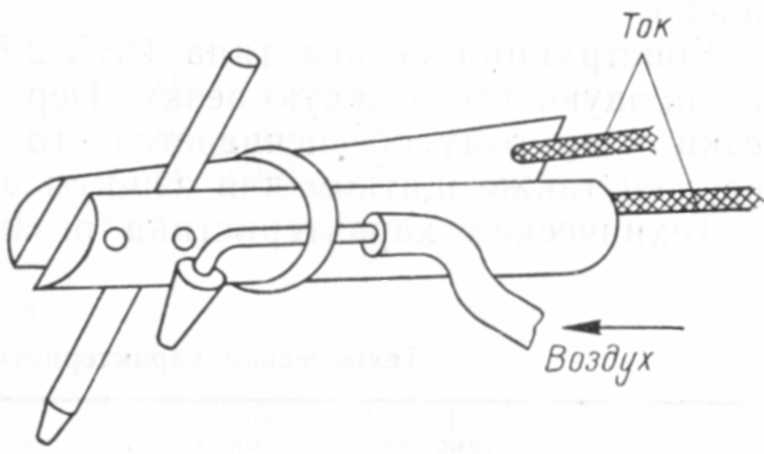

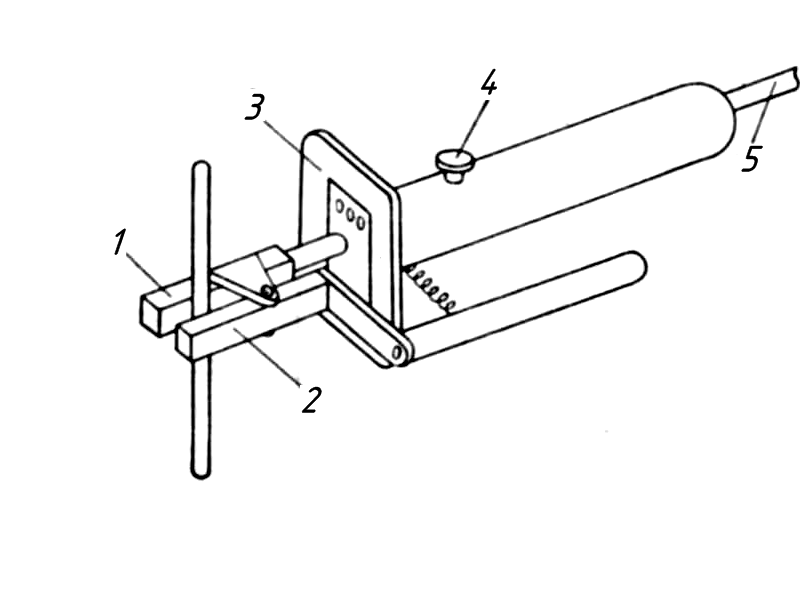

Для воздушно-дуговой резки металла необходимо иметь резак, источник питания электрической дуги, сжатый воздух и угольные или графитовые электроды. Резаки для разделительной резки и поверхностной строжки указанным способом отличаются друг от друга схемой подачи воздуха в зону расплавленного металла и способом зажима угольного электрода. На рис. 37 показан резак с боковой подачей воздуха в зону горения дуги и держателем пружинного типа.

Рис. 37. Резак с боковой подачей воздуха

По взаимному расположению воздушной струи относительно электрода резаки делятся на резаки с последовательным и кольцевым расположением воздушной струи. Первые из них получили наиболее широкое распространение в отечественной промышленности. Серийно выпускаются резаки типов РВД-1-58 и РВД-2-58.

Резак типа РВД-1-58 предназначен для поверхностной и раз-делительной резки и рассчитан на длительную работу угольными электродами диаметром от 6 до 12 мм при токе до 300 а. При кратковременной работе сила тока может быть повышена до 500 а. Конструкция резака допускает применение как цилиндрических, так и пластинчатых электродов. Резак состоит из головки с контактной губкой, в которой имеются два отверстия для выхода сжатого воздуха, прижимного рычага, посредством которого электрод прижимается к контактной губке, и бумажно-бакелитовой рукоятки, внутри которой проходят воздухо- и токопроводы. На рукоятке расположен запорный вентиль для подачи сжатого воздуха. Резак может резать металл только в направлении справа налево.

Конструкция резака типа РВД-2-58 позволяет осуществлять как правую, так и левую резку. Переход от одного направления резки к другому обеспечивается его поворотом на 180°. Резак снабжен также щитком для защиты руки резчика.

Наиболее широкое применение получили резаки типа РВД с последовательной подачей воздуха. Ручной воздушно-дуговой резак типа РВД-4-62 рассчитан на работу цилиндрическими электродами при токе до 300 а (при непродолжительной работе сила тока может быть повышена до 500 а). Резак снабжен поворотной головкой, наличие которой позволяет устанавливать электрод под любым углом к поверхности обрабатываемого металла.

Наряду с резаками типа РВД в промышленности получили применение резаки с кольцевым расположением воздушной струи относительно электрода. Процесс резки такими резаками может осуществляться в любом направлении по отношению к резчику.

Существенным недостатком конструкции таких резаков является применение цангового зажима электрода, вследствие чего на перестановку и закрепление электрода затрачивается больше времени, чем в резаках с рычажным зажимом.

В резаке (рис. 37) электрод зажимается с помощью рычажной губки 2, а воздух в зону горения дуги подается по трубке 5 и неподвижной токопроводящей губке 1 с тремя отверстиями диаметром 1 мм. Резак имеет воздушный вентиль 4 и предохранительный защитный козырек 3.

Для резки на переменном токе применяются сварочные угли диаметром не менее 10 мм и длиной 250 мм, или графитовые электроды соответствующего диаметра. Для резки на постоянном токе наиболее целесообразно использование омедненных угольно-графитовых электродов диаметром 6–12. Эти электроды характеризуются повышенным сроком службы и обеспечивают более стабильные размеры получаемой канавки. В случае их отсутствия могут быть использованы сварочные угли или графитовые стержни. Использование для резки на переменном токе омедненных электродов нерационально вследствие недостаточной стойкости слоя омеднения.

Рис. 38. Резак с рычажной губкой

В качестве стержней для воздушно-дуговой обработки могут быть также использованы графитовые стержни, изготовляемые из отходов электропечных электродов путем их резки дисковыми фрезами. Поперечное сечение таких электродов обычно имеет форму квадрата или прямоугольника с размерами 6 x 8, 8 x 8, 8 x 10, 10 x 10, 10 x 12 и 12 x 12 мм. В отдельных случаях могут быть использованы пластинчатые электроды шириной до 20–25 мм и толщиной 3–4 мм.

Для каждого диаметра электрода существует технологически рациональный диапазон токов. Величина рабочего тока связана с диаметром электрода следующим образом:

I = kd, (13.1)

где I – сила тока в а; d – диаметр электрода в мм; k – коэффициент, зависящий от теплофизических свойств материала электрода (для угольных электродов k = 46–48 а/мм, для графитовых электродов при работе на постоянном токе обратной полярности k = 60–62 а/мм).

В качестве источника тока при воздушно-дуговой резке следует применять сварочные генераторы повышенной мощности, позволяющие использовать угольные электроды диаметром до 12 мм и осуществлять процесс резки на токе до 400–500 а.

При воздушно-дуговой резке на переменном токе применяются стандартные сварочные трансформаторы типа СТЭ-32 и СТЭ-34 с наложением на дугу токов высокой частоты от осциллятора. Наиболее целесообразным является использование для питания дуги двух параллельно соединенных трансформаторов. Питание резака сжатым воздухом производится от цеховой сети под давлением 4–6 ат. При давлениях меньших 4 ат (до 2–2,5 ат) процесс воздушно-дуговой резки протекает достаточно устойчиво, однако выдувание расплавленного металла происходит недостаточно эффективно.

Глубина выплавляемых канавок при воздушно-дуговой резке зависит от скорости движения резака, диаметра используемого электрода, величины тока и угла наклона электрода к поверхности обрабатываемого металла. Увеличение угла наклона электрода к обрабатываемой поверхности позволяет получать более глубокие канавки. Рациональный диапазон скоростей лежит в пределах 250–500 мм/мин.

Воздушно-дуговая резка на переменном токе используется при обработке чугуна, исправлении дефектов литья: удалении заливов, выплавке шлаковых включений, газовых и усадочных раковин, трещин и т. д.

При воздушно-дуговой обработке чугуна наблюдается зона отбела толщиной 0,05—0,15 мм и зона температурного влияния –около 0,5–0,8 мм. При обработке углеродистых сталей общая зона температурного влияния составляет 1,3–1,4 мм.

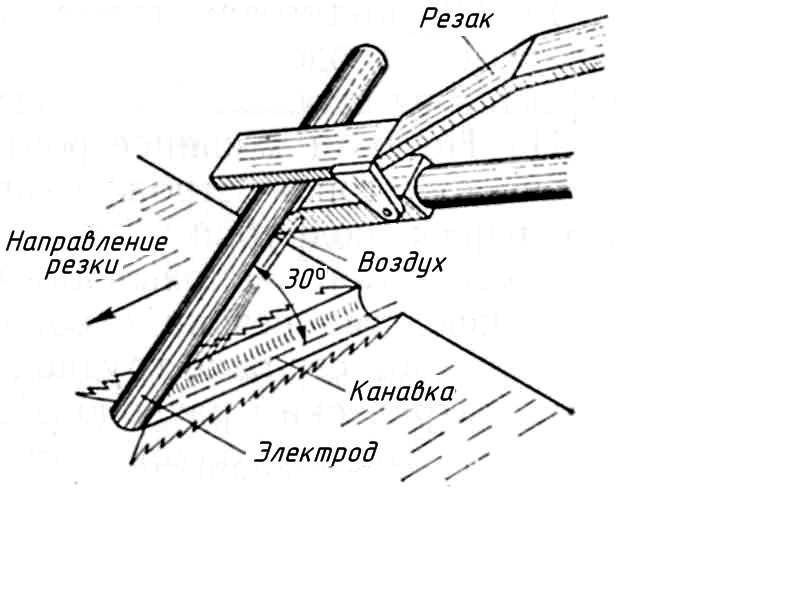

Этот метод обработки широко применяется для поверхностной резки, зачистки или строжки отливок. Схема процесса поверхностной воздушно-дуговой резки показана на рис. 39. Угол наклона электрода к поверхности металла при строжке на переменном токе поддерживается в пределах 30–45°, а при разделительной резке – 45–60°.

Рис. 39. Схема поверхностной воздушно-дуговой резки

Строжка деталей с высоким содержанием углерода протекает медленнее, чем строжка малоуглеродистых сталей. При постоянном токе обратной полярности производительность труда выше, чем при переменном, и поверхность строжки получается чище.

Рекомендуемые режимы при строжке на постоянном и переменном токе приведены в табл. 13. При их применении вылет электрода должен быть 120 мм.

Таблица 13 Режимы строжки стали

| Вид тока | Размер электрода в мм | Марка стали | Сечение стружки в мм | Скорость строжки в м/ч | Сила тока в а | Напряжение в в | Расход электродов на 1 пог.•м в г | Расход воздуха на 1 м в л |

| Постоянный | 15×10 | У12

1Х18Н9Т |

15×1,5 | 70

60 |

450––550

500––550 |

40

50 |

20

24 |

80

25 |

| Переменный | 40х 10 | У12

1Х18Н9Т |

40х 1,5 | 60––65

50—55 |

750—800

800—850 |

40

50 |

18

20 |

170

200 |

Чтобы процесс строжки на переменном токе протекал устойчиво, необходимо в сварочную цепь включать осциллятор.

Сущность способа плазменно-дуговой резки заключается в проплавлении металла мощным дуговым разрядом, искусственно сосредоточенным на ограниченном участке обрабатываемой поверхности. Электрическая дуга расплавляет металл, а газовая струя, подаваемая в полость реза через отверстие наконечника, удаляет расплавленный металл.

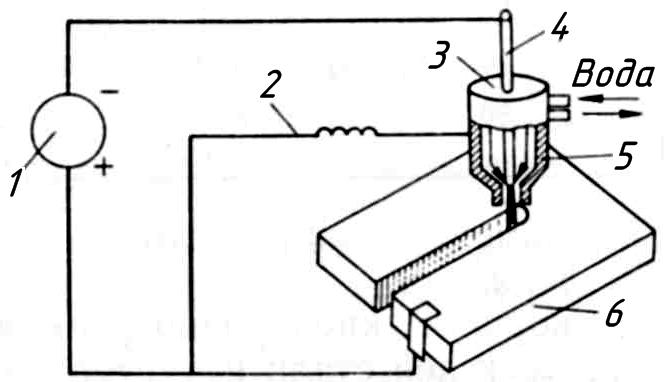

Принципиальная схема процесса плазменно-дуговой резки показана на рис. 40.

Рис. 40. Принципиальная схема процесса плазменно-дуговой резки: 1 – генератор постоянного тока; 2 – добавочное сопротивление в цепи вспомогательной дуги; 3 – газ; 4 – вольфрамовый электрод; 5 – наконечник; 6 – разрезаемый металл

Плазменно-дуговая резка осуществляется с помощью вольфрамового электрода 4. Электрод располагается внутри водоохлаждаемого медного наконечника 5 для обеспечения необходимого сжатия электрической дуги и придания ей вытянутой формы. Газовая струя 3, подаваемая в корпус, защищает электрод от разрушения, а кромки разрезаемого металла 6 – от окисления.

В качестве источника тока используется генератор постоянного тока прямой полярности 1. Во избежание проплавления наконечника при возбуждении дежурной дуги, применяется специальное балластное сопротивление 2, установленное в цепи электрод–наконечник, которое ограничивает ток дежурной дуги в пределах от 10 до 15 а.

Для возбуждения дуги между электродом и металлом используется дополнительный электрический разряд – так называемая дежурная дуга. Дежурная дуга возбуждается между вольфрамовым электродом и медным водоохлаждаемым наконечником, для чего к ним подводится напряжение от генератора постоянного тока. Для облегчения зажигания вспомогательной (дежурной) дуги зазор между вольфрамовым электродом и наконечником обычно заполняется чистым аргоном и пробивается электрической искрой при помощи маломощного искрового генератора или замыкания токопроводящей вставкой. Поток аргона, подаваемый в наконечник, выдувает дежурную дугу из отверстия в виде раскаленных ионизированных газов. При соприкосновении этой дуги с обрабатываемым металлом она замыкает между ними зазор, тем самым возбуждая основную (режущую) дугу, величина тока которой составляет несколько сот ампер.

В настоящее время отечественной промышленностью серийно выпускаются механизированные установки типов КДР-1-57 – для резки алюминия, КДР-1-58 – для резки нержавеющих сталей и УДР-61 – для ручной резки. Режимы плазменно-дуговой резки углеродистой стали Ст. 3 при использовании в качестве защитного газа технического азота, а в качестве источника питания три преобразователя типа ПС-50, соединенных последовательно, приведены в табл. 14.

Таблица 14 Режимы плазменно-дуговой резки углеродистой стали

| Толщина разрезаемого металла в мм | Сила тока в а | Напряжение дуги в

вольт |

Скорость

резки в мм/мин |

Величина скоса кромок в мм |

| 5

8 12 24 30 |

400

380 370 350 340 |

140

145 150 160 170 |

7000

3500 1900 800 500 |

1,5––2

1,5—2 1 — 1,5 0,5—1,5 0,5—1,5 |

Диаметр сопла при этом 4 мм; ширина реза 7 мм; расход азота 70–80 л/мин.

Процесс плазменно-дуговой резки экономически более выгоден. Стоимость 1 пог. м плазменно-дуговой резки при толщине листа 100 мм почти в два раза меньше, чем кислородно-флюсовой, а для толщины 35 мм – в 4,5 раза.

Огневая очистка и обрубка отливок характеризуется высокой производительностью, низкой стоимостью, простотой оборудования и универсальностью.

На основании экономического анализа, проведенного НИИлитмашем установлено, что отрезка заливов огневым методом на стальных отливках весом до 100 кг по стоимости в четыре раза ниже, чем обработка пневматическим зубилом, а по продолжительности в пять раз меньше.