Содержание страницы

Современные сварочные технологии невозможно представить без применения полуавтоматических и автоматических горелок, обеспечивающих стабильное формирование сварочной дуги, равномерную подачу электродной проволоки и защиту зоны сварки от воздействия окружающей среды. От конструктивных особенностей горелки напрямую зависит производительность сварочного процесса, качество формируемого шва и долговечность расходных элементов.

В данной статье подробно рассматриваются конструкции сварочных горелок, их основные элементы (сопла, токоподводящие наконечники, шланги), особенности эксплуатации и требования к обслуживанию. Приведены иллюстрации и таблицы, раскрывающие устройство отдельных узлов, а также рекомендации по выбору оптимальных параметров для различных режимов сварки. Материал подготовлен с опорой на практический опыт и нормативные документы (ГОСТы), что делает его полезным как для начинающих сварщиков, так и для специалистов с большим стажем.

Конструкции горелок

Сварочная горелка для дуговой сварки – это специализированное устройство, применяемое при сварке в среде защитных газов или с использованием самозащитной порошковой проволоки. Основное назначение горелки заключается в том, чтобы обеспечить стабильное направление электродной проволоки в зону дуги, подводить сварочный ток к электроду, равномерно подавать газовую защиту и давать возможность сварщику управлять процессом сварки непосредственно в рабочей зоне.

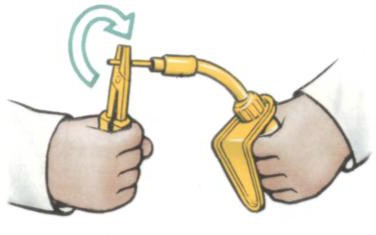

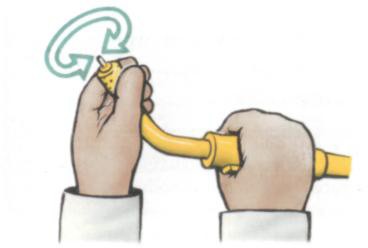

При эксплуатации горелка постоянно удерживается сварщиком в руке, поэтому эргономика конструкции (форма корпуса, распределение веса, наличие поворотных узлов) напрямую влияет на утомляемость оператора. Современные производители выпускают модели, где корпус можно поворачивать относительно рукоятки под разными углами, что особенно востребовано при выполнении сварочных работ в труднодоступных местах.

Согласно принятой классификации, различают горелки с естественным охлаждением, где отвод тепла осуществляется за счет циркуляции воздуха, и с принудительным (жидкостным) охлаждением, где применяется система циркуляции воды. Водяное охлаждение в значительной степени продлевает ресурс расходных элементов и уменьшает вероятность налипания брызг. Основным эксплуатационным параметром принято считать сварочный ток, который выбирается из унифицированного ряда значений: 125, 160, 200, 250, 315, 400, 500 и 630 А. При работе в среде аргона или его смесей допустимый ток уменьшают приблизительно на 30 % по сравнению с режимами сварки в углекислом газе (СО₂). Такой подход соответствует требованиям ГОСТ 14771–76, регламентирующего выбор режимов сварки.

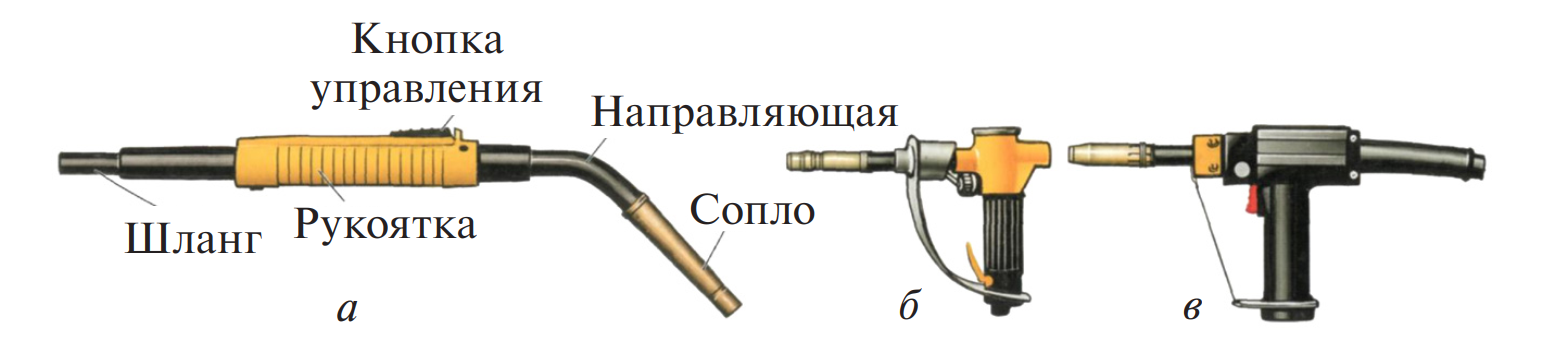

Конструктивное исполнение горелок подразделяется на три базовые группы:

- с подачей проволоки только в зону сварки от толкающего механизма (рис. 1, а);

- со встроенным в рукоятку механизмом подачи тянущего типа (рис. 1, б);

- с комбинированной системой «ПУШ-ПУЛ» (толкающе-тянущего действия), обеспечивающей стабильную подачу при больших длинах кабель-шлангового пакета (рис. 1, в).

Каждая горелка, независимо от модели, включает в себя узлы: контактный наконечник, газовое сопло, рукоятку с кнопкой пуска, канал для направления проволоки, а также шланги и кабели для подвода газа, сварочного тока, а при необходимости – воды.

Рис. 1. Сварочные горелки для механизмов подачи толкающего (а), тянущего (б), толкающе-тянущего (в) типа

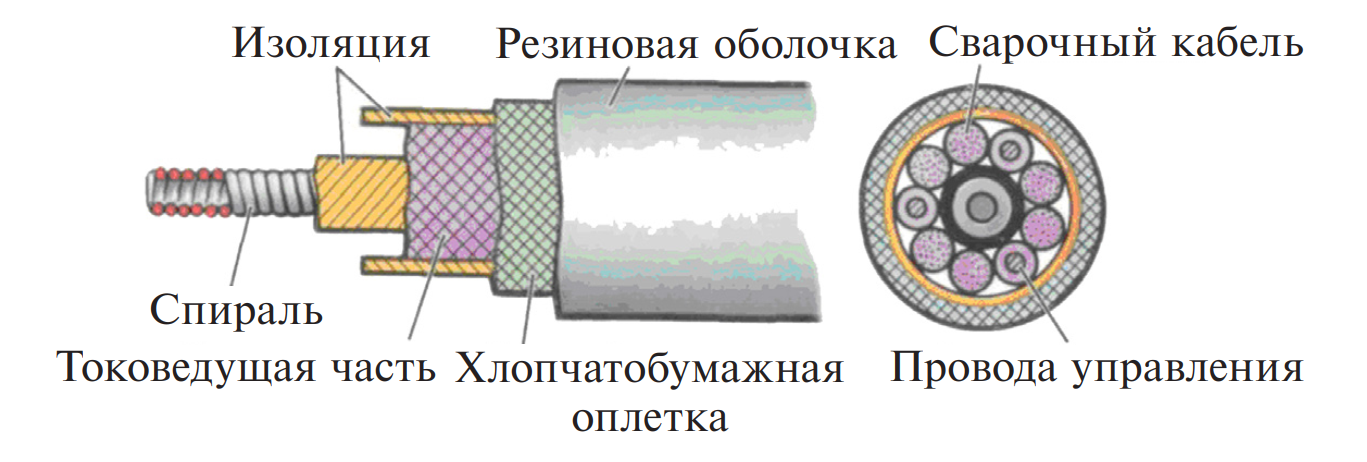

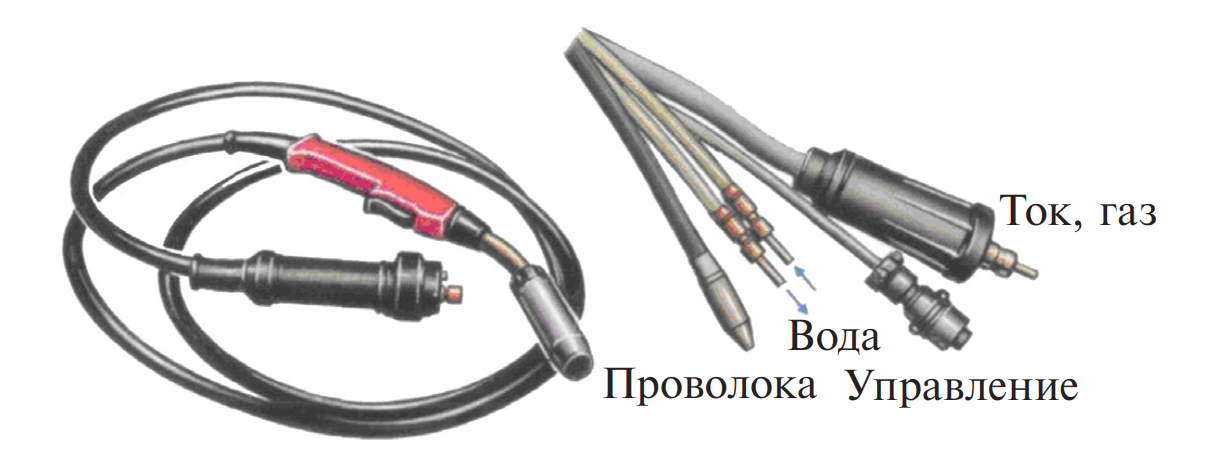

Подключение горелки к механизму подачи осуществляется через гибкий кабель-шланг, по которому одновременно проходят электродная проволока, электрический ток, защитный газ, а при высоких токовых нагрузках – и охлаждающая жидкость. Введение жидкостного охлаждения в зоне сопла значительно снижает вероятность образования капельного налипания и облегчает последующее обслуживание.

В ряде исполнений предусмотрена установка защитного экрана, который дополнительно предохраняет сварщика от теплового излучения и разбрызгивания металла (рис. 2).

Рис. 2. Горелка с защитным экраном

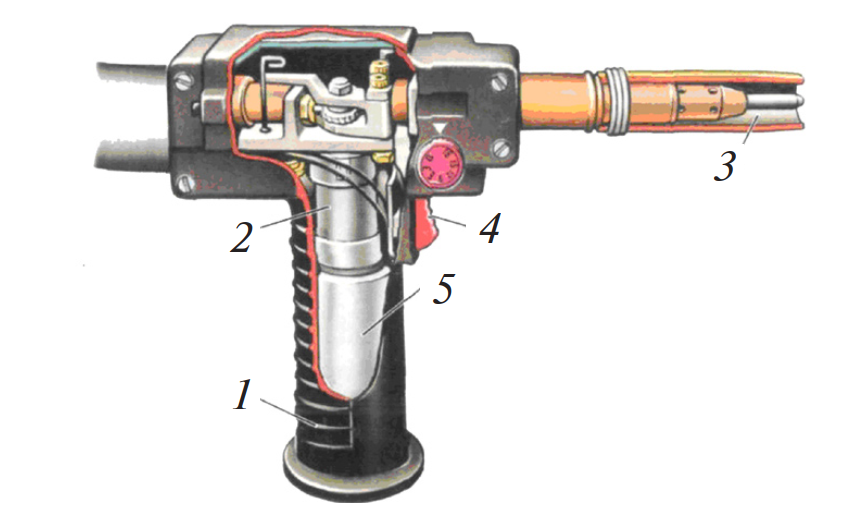

Отдельного внимания заслуживает конструкция горелки с системой «ПУШ-ПУЛ», где часть механизма подачи размещается непосредственно в рукоятке, а часть — в основном блоке (рис. 3). Такое решение обеспечивает надежную транспортировку проволоки, особенно при использовании мягкой алюминиевой или порошковой проволоки.

Рис. 3. Конструкция горелки системы «ПУШ-ПУЛ»: 1 – рукоятка; 2 – редуктор; 3 – сопло; 4 – кнопка пуска; 5 – электродвигатель

Конструктивные элементы горелки

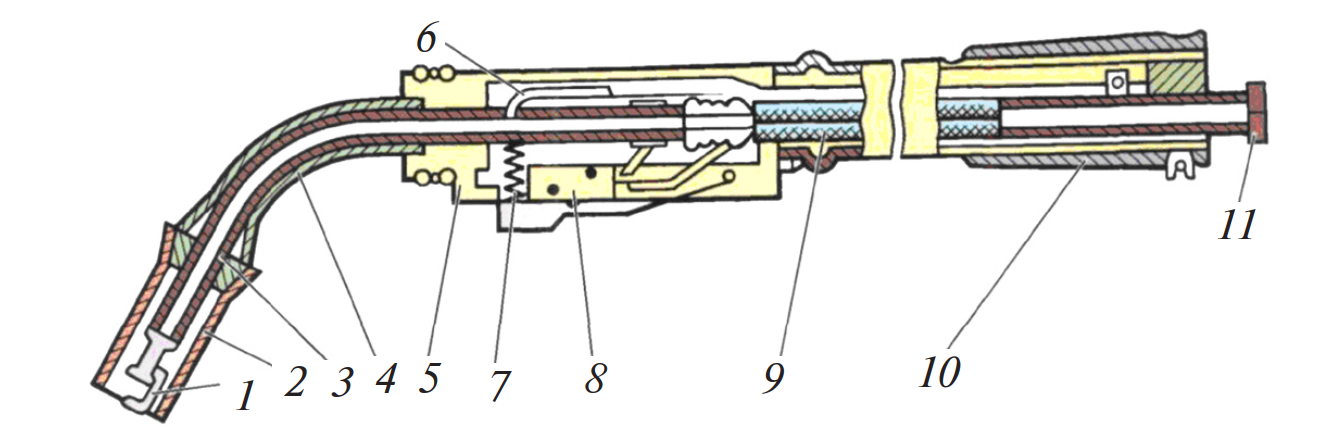

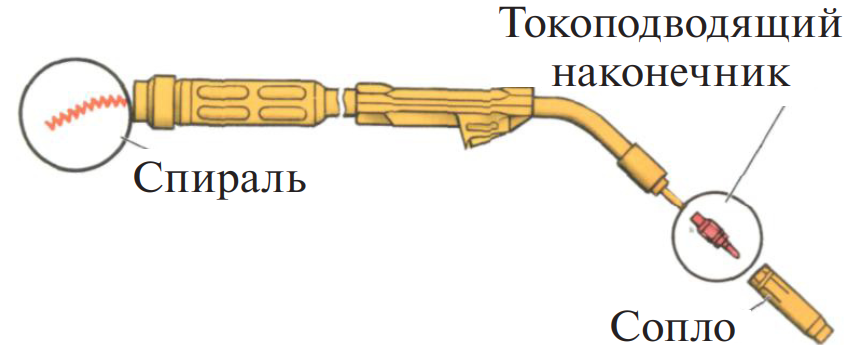

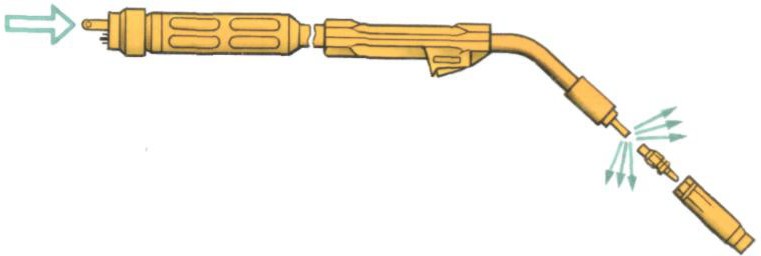

Сопло сварочной горелки может иметь цилиндрическую или коническую форму. Обычно его изготавливают из медных сплавов с гальваническим покрытием (например, никелированием), что соответствует требованиям ГОСТ 14192. Для улучшения качества газовой защиты в сопло дополнительно устанавливают рассекатели или сетчатые газовые линзы. Важно, что металлическое сопло всегда изолируется от токоведущих частей для предотвращения коротких замыканий (рис. 4).

Функция сопла заключается в формировании равномерного ламинарного потока защитного газа, который направляется точно в зону сварочной дуги. Размеры выбираются исходя из рабочего тока и диаметра электродной проволоки. Например, при сварке тонколистового металла предпочтительно применять сопла малых диаметров, где наконечник выступает из сопла на 2–5 мм. В случае же струйного переноса металла на больших токах применяют сопла с диаметром до 25 мм, при этом наконечник утапливается внутрь.

Рис. 4. Конструктивные элементы горелки: 1 – токоподводящий наконечник; 2 – сопло; 3 – спираль; 4 – направляющая втулка; 5 – ручка; 6 – трубка для подачи газа; 7 – пружина; 8 – микровыключатель; 9 – плетенка; 10 – резиновая втулка; 11 – штуцер

Чтобы снизить затраты времени на регулярную очистку сопла от налипшего металла, внутри устанавливают изоляционную втулку из жаростойких материалов, например, на основе слюды или керамики. Соединение горелки с механизмом подачи осуществляется кабель-шланговыми пакетами длиной от 1,5 до 4,5 м. Наибольшее распространение получили универсальные совмещенные рукава, где в одной оболочке проходят все коммуникации: электродная проволока, сварочный ток, защитный газ и, при необходимости, охлаждающая вода. Такая компоновка уменьшает габариты оборудования и повышает надежность в эксплуатации.

Токоподводящие наконечники

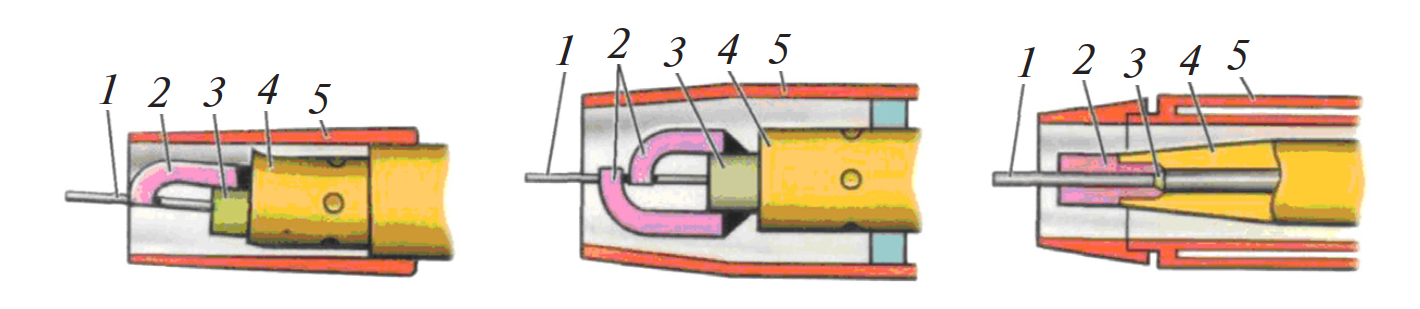

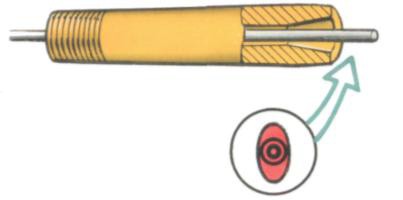

Токоподводящий наконечник — это ключевой элемент сварочной горелки, обеспечивающий передачу сварочного тока к электродной проволоке. Конструктивные особенности наконечника зависят от диаметра применяемой проволоки и условий эксплуатации (рис. 5).

Рис. 5. Токоподводящие наконечники: 1 – электродная проволока; 2 – токоподводящий наконечник; 3 – направляющая втулка; 4 – мундштук; 5 – газовое сопло

Наибольшее распространение получили трубчатые наконечники — благодаря их компактным размерам, технологичности и простоте замены в условиях цеха. В зависимости от типа применяемого электрода материал наконечника выбирается разный:

- для стальной проволоки используют хромистую или хромоциркониевую бронзу, которая сочетает высокую твердость с достаточной электропроводностью;

- для алюминиевой проволоки предпочтительнее медно-графитовые сплавы, обеспечивающие низкий коэффициент трения и меньший риск приваривания.

При подборе диаметра отверстия наконечника рекомендуется, чтобы оно было больше диаметра проволоки на 0,1–0,2 мм. Эти требования согласуются с положениями ГОСТ 9467–75, определяющего параметры сварочной проволоки.

Существенный недостаток трубчатых наконечников — снижение качества электрического контакта по мере износа. Давление в зоне контакта становится неравномерным, а токопередача зависит от геометрии и чистоты поверхности проволоки. Чтобы улучшить стабильность работы при сварке тонкими проволоками, применяют наконечники типа «сапожок», имеющие подгиб в нижней части.

При эксплуатации в тяжелых режимах (токи свыше 300 А, длительная непрерывная работа) наконечники интенсивно нагреваются. Это приводит к ускоренному электромеханическому износу и повышает вероятность приваривания проволоки к стенкам отверстия. Для таких условий целесообразно использовать горелки с водяным охлаждением, что позволяет увеличить срок службы расходных элементов в 1,5–2 раза.

Шланг

Шланг сварочной горелки выполняет сразу несколько функций: по нему осуществляется подача электродной проволоки, передача управляющих сигналов, а в некоторых моделях — также подача охлаждающей жидкости. Его конструкция показана на рисунке 6.

Рис. 6. Устройство шланга

Внутри шланга размещена каркасная металлическая спираль, в которую вставляется сменная направляющая спираль. Через нее проходит сварочная проволока. В большинстве случаев направляющая изготавливается из пружинной стали. Для работы с алюминиевой проволокой или ее сплавами применяют каналы из полимеров с низким коэффициентом трения (тефлон, полиамид). Эти материалы позволяют минимизировать риск заклинивания и обеспечивают плавность подачи.

Наиболее распространенной является система подачи толкающего типа. Однако из-за трения между проволокой и стенками канала возникают колебания скорости подачи. При увеличении силы трения проволока изгибается, и циклы изгиба становятся все более частыми. Особенно негативно это проявляется при изгибе или скручивании кабеля — сила сопротивления возрастает по экспоненциальной зависимости, что нарушает равномерность подачи металла.

Важным фактором является соотношение диаметра проволоки и внутреннего диаметра канала. При нарушении этого соотношения вероятность изгиба резко возрастает. Оптимальные размеры для российских полуавтоматов приведены ниже.

| Диаметр электродной проволоки, мм | 0,8–1,0 | 1,0–1,4 | 1,4–2,0 | 2,0–3,0 |

| Внутренний диаметр канала, мм | 1,5 | 2,5 | 3,2 | 4,7 |

Конструкция направляющего кабеля должна исключать его удлинение более чем на 2 мм при приложении усилия 300 Н, что соответствует требованиям ГОСТ 10362–76. Следует учитывать, что сопротивление прохождению проволоки зависит от положения шланга: чем меньше радиус изгиба, тем выше сопротивление и тем менее равномерна подача.

Присоединение шланга к механизму подачи осуществляется через специальные разъемы. Для горелок типов ГДПГ-101-10, ГДПГ-301-8 и ГДПГ-501-4 применяется соединение через разъем ВКМ-03 с подводом воды (рис. 7).

Рис. 7. Шланги

В более современных сериях (ГДПГ-212, ГДПГ-312, ГДПГ-512) применяется евроразъем (рис. 8). В комплект поставки входят сменные направляющие спирали и токоведущие наконечники, что упрощает адаптацию горелки к различным условиям работы.

Рис. 8. Евроразъем

Правила эксплуатации горелок

Для увеличения срока службы оборудования и обеспечения стабильности сварочного процесса необходимо строго соблюдать эксплуатационные требования (табл. 1).

Таблица 1. Правила эксплуатации горелок

| 1. При замене диаметра или марки электродной проволоки* требуется установить новую направляющую спираль и токоподводящий наконечник |  |

| 2. Перед началом работы рекомендуется продувать горелку сжатым воздухом для удаления загрязнений |  |

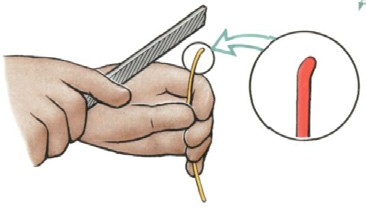

| 3. Перед заправкой проволоки в канал следует закруглить ее конец напильником, чтобы исключить заусенцы |  |

| 4. Проверить наличие осевого люфта проволоки в канале горелки (ориентировочно 8–12 мм) |  |

| 5. Регулярно контролировать износ токоподводящего наконечника и своевременно заменять его |  |

| 6. Убедиться в надежной затяжке токоподводящего наконечника перед началом сварки |  |

| 7. В процессе работы очищать сопло и наконечник от брызг металла |  |

| * В отечественных горелках используются две основные направляющие спирали для стальной проволоки: 0,8–1,2 мм и 1,4–2,2 мм. Для алюминиевой проволоки применяют тефлоновые каналы.

В зарубежных моделях замена направляющего канала и токоподводящей трубки с наконечником выполняется чаще — каждые 0,2 мм изменения диаметра проволоки. |

|

Заключение

Сварочная горелка является сложным техническим узлом, в котором каждая деталь выполняет важную функцию — от подачи проволоки до обеспечения надежного электрического контакта и отвода тепла. Грамотный выбор конструкции горелки и ее элементов, регулярное техническое обслуживание и соблюдение правил эксплуатации позволяют существенно повысить эффективность сварочного процесса и продлить срок службы оборудования.

При выборе горелки необходимо учитывать: величину сварочного тока, тип применяемой проволоки, характер выполняемых работ и условия эксплуатации. Использование водяного охлаждения, оптимально подобранных токоподводящих наконечников и направляющих каналов снижает износ и увеличивает надежность.

Таким образом, правильная эксплуатация и своевременная замена расходных элементов позволяют не только улучшить качество сварных соединений, но и сократить затраты предприятия на ремонт и обслуживание сварочного оборудования.