Содержание страницы

- История электрической сварки

- 1. Аппаратура и источники питания для дуговой сварки и наплавки

- 2. Аппаратура для полуавтоматической сварки плавящимся электродом

- 3. Аппаратура для автоматической сварки плавящимся электродом

- 4. Аппаратура для автоматической и полуавтоматической электрошлаковой сварки

- 5. Аппараты для электрошлаковой сварки имеют постоянную скорость подачи

- 6. Аппаратура для дуговой наплавки

- 7. Аппаратура для многоэлектродной сварки

- 8. Аппаратура для сварки плазмой.

- 9. Механическое и вспомогательное оборудование сварочных установок

История электрической сварки

Сварка как способ неразъемного соединения твердых металлических частей известна человечеству с самых древних времен. Как только люди научились выплавлять и обрабатывать железо ковкой в горячем состоянии (приблизительно IV тысячелетие до н.э.), им сразу же пришлось иметь дело и с процессом сварки, который стали широко использовать сначала для объединения отдельных крупиц или кусочков металла в общую болванку-заготовку, а затем и для соединения различных металлических поделок друг с другом.

Впервые мысль о возможности практического применения «электрических искр» для плавления металлов высказал в 1753 г. академик Российской академии наук Г. В. Рихман. В 1802 г. профессор Санкт-Петербургской военно-хирургической академии В. В. Петров, используя мощный гальванический элемент, открыл явление электрической дуги и указал возможные области ее практического применения. В 1809 г. электрическую дугу получил английский физик Г. Дэви (по другим источникам — в 1812 г. ) .

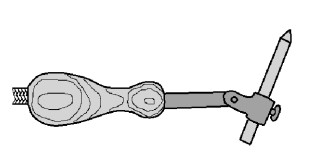

В 1849 г. американец К. Стэт получил английский патент на соединение металлов с помощью электричества, но патент не был реализован. В 1882 г. Н. Н. Бенардос предложил способ прочного соединения и разъединения металлов непосредственным действием электрического тока и практически осуществил способы сварки и резки металлов электрической дугой угольным электродом (рис. 1).

Рис. 1. Держатель Н.Н. Бенардоса для ручной дуговой сварки угольным электродом

В способе, предложенном Н. Г. Славяновым (1888 г. ), электродом и присадочным металлом является металлический стержень Он применил флюс для защиты металла сварочной ванны от воздуха, предложил способы наплавки и горячей сварки чугуна, организовал первый в мире электросварочный цех Н Г Славянов научился рассчитывать и строить электрические приборы и машины, в том числе крупные по тем временам динамо-машины для нужд заводского производства, в частности специальный сварочный генератор Н Н Бенардос и Н Г Славянов положили начало автоматизации сварочных процессов, создав первые устройства для механизированной подачи электрода в дугу.

В 1907 г. шведский инженер О. Кьельберг применил металлические электроды с нанесенным на их поверхность покрытием Это покрытие предохраняло металл шва от вредного воздействия воздуха (окисления и азотирования) и стабилизировало горение дуги. В конце первой четверти XX в. ручная дуговая сварка плавящимся электродом стала основным способом сварки в нашей стране и во всем мире.

Уже в начале 1920-х гг. в разных странах были созданы специальные механизмы — автоматы для сварки и наплавки плавящимся электродом с наносимыми на их поверхность или вводимыми внутрь стержня специальными веществами или же с окружающей дугу газовой защитой. Промышленные автоматы для сварки открытой дугой выпускались заводом «Электрик» в Ленинграде еще в начале 1930-х гг.

В конце 1930-х гг. в СССР был разработан способ автоматической сварки под флюсом. В конце 1940-х гг. получил промышленное применение способ дуговой сварки в защитных газах, впервые использованный американским ученым А. Александером еще в 1928 г. В 1949 г. разработан новый вид электрической сварки плавлением — электрошлаковая.

В конце 1950-х гг. французскими учеными был разработан электронно-лучевой процесс Потом для сварки начали применять оптические квантовые генераторы — лазеры.

Сварке подвергаются практически любые металлы и неметаллы в любых условиях — на земле, в воде, в космосе. Толщина свариваемых деталей колеблется от микрометров до метров, масса конструкций — от граммов до сотен тонн. До 70 % мирового потребления стального проката идет на производство сварных конструкций и сооружений.

1. Аппаратура и источники питания для дуговой сварки и наплавки

Процесс образования сварного соединения состоит из трех этапов:

- начало сварки (зажигание дуги и установление устойчивого дугового разряда);

- поддержание разряда и перемещение дуги вдоль кромок;

- прекращение сварки

Сварочная дуга питается от специальных трансформаторов, генераторов или выпрямителей Режим ее горения характеризуется силой тока Iсв, напряжением Uд и длиной дуги lд, а также взаимной связью между ними Дуга как потребитель энергии и источник питания образуют взаимосвязанную энергетическую систему.

Наиболее широкое применение в процессе сварки находят источники переменного тока благодаря простоте конструкции, меньшему расходу электроэнергии, высокому КПД и другим экономическим показателям К источникам переменного тока относятся сварочные трансформаторы и генераторы переменного тока. Сварочные генераторы и выпрямители, а также импульсные источники составляют группу источников питания постоянным током. Источники питания могут быть однопостовыми, питающими один сварочный пост, и многопостовыми, питающими одновременно несколько сварочных постов.

Источники питания переменным током — это специальные виды однофазных и трехфазных трансформаторов, а также электромашинные генераторы повышенной частоты (400. . .500 Гц). Существует два основных принципа построения сварочных трансформаторов:

- с нормальным магнитным рассеянием и дополнительным индуктивным сопротивлением — дросселем;

- с искусственно увеличенным магнитным рассеянием.

Рис. 2. Сварочный трансформатор: а — внешний вид; б — схема регулирования сварочного тока

Сварочный трансформатор (рис. 2) состоит из корпуса 8, внутри которого укреплен замкнутый магнитопровод 9 (сердечник), собранный из отдельных пластин, отштампованных из тонкой (0,5 мм) листовой электротехнической стали. На боковых стержнях магнито- провода расположены катушки первичной 1 и вторичной 2 обмоток трансформатора. Катушки первичной обмотки укреплены неподвижно и включаются в сеть переменного тока. Катушки вторичной обмотки подвижны, и от них сварочный ток подается на электрод и изделие. Провода сварочной цепи присоединяются к зажимам 7. Сварочный ток плавно регулируется изменением расстояния между первичной и вторичной обмотками. Для этой цели служит вертикальный винт 3, который оканчивается рукояткой 4. При вращении рукоятки по часовой стрелке вторичная обмотка приближается к первичной, магнитная связь между ними увеличивается и сварочный ток растет Для установления необходимого сварочного тока на крышке корпуса трансформатора расположена шкала 5. Транспортируется устройство за рукоятку 5 с помощью колес 10.

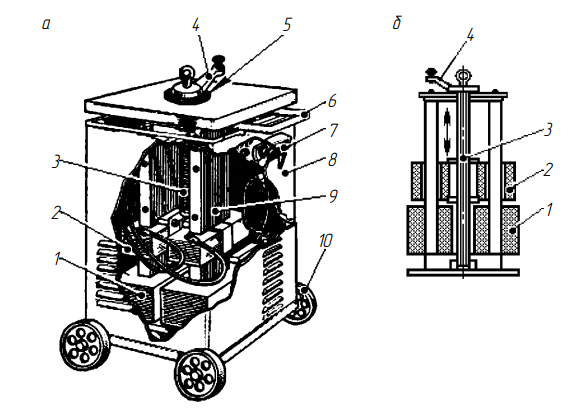

В некоторых случаях (сварка на малых токах покрытыми электродами и под флюсом) при питании переменным током дуга горит неустойчиво Тогда применяют источники питания постоянным током — сварочные выпрямители. Эти источники состоят из трансформатора и блока вентилей. Иногда в комплект выпрямителя входит также дроссель, включенный в цепь постоянного тока для получения нормального переноса электродного металла в дуге Сварочный выпрямитель (рис. 3) состоит из понижающего трехфазного трансформатора с подвижными катушками, выпрямительного блока с вентилятором, пускорегулирующей и защитной аппаратуры, смонтированных в кожухе.

Рис. 3. Сварочный выпрямитель

Понижающий трехфазный трансформатор снижает напряжение сети до необходимого рабочего, а также служит для регулирования сварочного тока путем изменения расстояния между первичной 9 и вторичной 5 обмотками. Катушки вторичной обмотки неподвижны и закреплены у верхнего ярма. Катушки первичной обмотки подвижны. Внутри сердечника 7 трансформатора проходит ходовой винт 8, при вращении которого за рукоятку 3 вертикально перемещаются катушки первичной обмотки.

Выпрямительные блоки 6 собраны по трехфазной мостовой схеме. Для охлаждения выпрямительных блоков служит вентилятор 1, приводимый во вращение от асинхронного электродвигателя 2. Охлаждающий воздух засасывается внутрь кожуха, проходит через блок, омывает трансформатор и выбрасывается с другой стороны.

По типу привода вращающиеся источники питания разделяются на преобразователи, снабженные электродвигателями, и агрегаты, снабженные дизельными или бензиновыми двигателями внутреннего сгорания.

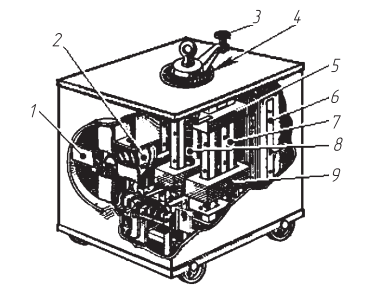

Рис. 4. Сварочный преобразователь

Сварочный преобразователь (рис. 4) — это машина для преобразования переменного тока в постоянный сварочный ток Он состоит из сварочного генератора постоянного тока и приводного трехфазного асинхронного электродвигателя 9, сидящих на одном валу Сварочный генератор состоит из корпуса 7 с укрепленными на нем магнитными полюсами 10 и якоря 11. Рядом с якорем находится коллектор, состоящий из большого числа изолированных друг от друга медных пластинок 1, к которым припаяны начала и концы каждой группы витков якоря. Магнитное поле внутри генератора создается магнитными полюсами обмоток возбуждения, которые питаются постоянным током от щеток 2 самого генератора. В распределительном устройстве 4 размещены пакетный выключатель, регулировочный реостат 3, вольтметр 6, доска зажимов 5 высокого и низкого напряжения и другая аппаратура.

С помощью угольных щеток 2 постоянный ток снимается с коллектора и подводится к зажимам 5 («+» и «-»), от которых сварочные провода подводят сварочный ток к электроду и изделию. Для охлаждения преобразователя во время работы на его валу имеется вентилятор 8.

Рис. 5. ИИП для ручной дуговой сварки штучным электродом

Источники питания импульсной дуги содержат генератор постоянного тока, генератор импульсов и блок управления. Генератор импульсов может быть построен по принципу накопления энергии в конденсаторах.

В последние годы получили широкое распространение инверторные источники питания (рис. 5) для сварки (ИИП) . Небольшие размеры и масса, малая инерционность, улучшенные динамические свойства ИИП выгодно отличают их от традиционных технических решений Источники питания на основе высокочастотных инверторных преобразователей применяют для дуговой сварки плавящимися и неплавящимися электродами, ультразвуковой и микро- плазменной сварки, контактной сварки металла малых и средних толщин Инвертор представляет собой устройство, преобразующее постоянный ток в переменный с помощью полупроводниковых приборов Инверторный источник сварочного тока работает следующим образом. Напряжение однофазной или трехфазной сети промышленной частоты преобразуется входным выпрямителем в постоянное напряжение Для это напряжение преобразуется с помощью инвертора в переменное напряжение повышенной частоты (до сотен килогерц), которое затем поступает на понижающий высокочастотный трансформатор Вторичная обмотка трансформатора нагружена на диодный выпрямитель, к выходу которого через сглаживающий дроссель подключены электрод и изделие.

Питание трансформатора напряжением высокой частоты позволяет существенно снизить массу и объем материалов, идущих на изготовление трансформатора. Так, при частоте питающего напряжения 50 кГц масса трансформатора и его габаритные размеры уменьшаются по сравнению с частотой 50 Гц примерно в 15-17 раз, а расчетная масса трансформатора при мощности 20 кВА — со 120 до 7 кг. При этом в 25 раз снижаются потери мощности.

Этот инвертор имеет сенсорное управление с жидкокристаллическим дисплеем, плавную регулировку тока сварки, функцию «горячий старт» и защиту от прилипания электрода. Есть возможность регулировать напряжение разрыва дуги Все управление и индикация параметров работы — цифровые. Программы работы сохраняются в памяти прибора, а в случае неполадок его можно протестировать с помощью компьютера или через Интернет или загрузить оттуда новые программы работы.

Сварочные трансформаторы — наиболее экономичные и дешевые источники питания. Однако они чувствительны к колебаниям напряжения сети. Кроме того, переменный ток может применяться далеко не для всех способов сварки.

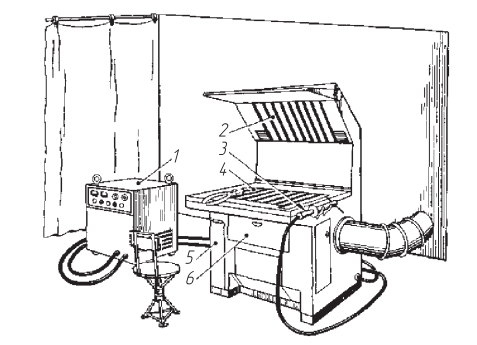

Для выполнения сварочных работ необходим комплекс оборудования, который принято называть сварочным постом (рис. 6) .

Рис. 6. Стационарный пост для ручной электрической сварки: 1 — источник питания; 2 — газоотсос; 3 — электрододержатель; 4 — сварочный стол; 5 — ящик с электродами; 6 — ящик для инструмента.

В состав поста или установки в зависимости от степени их оснащенности входят:

- источник питания и сварочный аппарат с приборами управления и регулирования;

- сборочно-сварочные приспособления;

- механическое и вспомогательное оборудование для манипулирования свариваемым изделием и крепления и перемещения сварочных аппаратов;

- электрододержатели, щетки, рубильные молотки и т. п.

Для защиты окружающих от излучения дуги участок огорожен брезентовыми шторами, перегородками или щитками.

В установке для автоматической сварки обязательно механизированы две основные операции сварочного процесса: подача электрода и перемещение дуги вдоль свариваемых кромок. Установки, где механизирована только одна из этих операций, принято называть установками для полуавтоматической сварки.

2. Аппаратура для полуавтоматической сварки плавящимся электродом

При полуавтоматической сварке механизирована только операция подачи электродной проволоки, а передвижение дуги вдоль свариваемого шва осуществляется вручную В этом способе преимущества автоматической сварки сочетаются с маневренностью, универсальностью и гибкостью ручной.

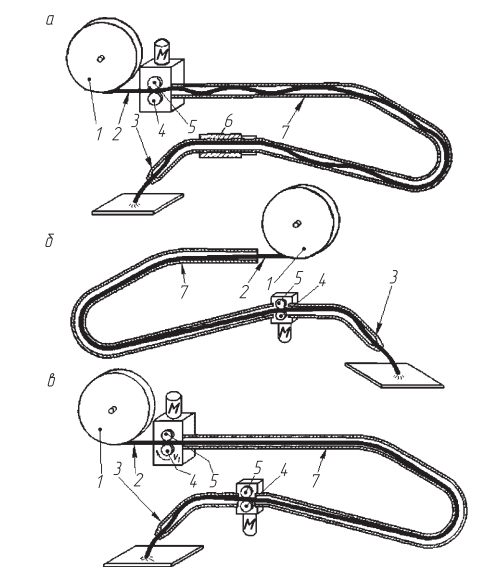

В современных сварочных полуавтоматах (рис. 7) тонкая электродная проволока подается к сварочной горелке 6 и электрической дуге по гибкому направляющему каналу 7, а тяжелый механизм для ее подачи расположен в стороне от зоны сварки.

Сварочный полуавтомат толкающего типа (рис. 7, а) содержит катушку с проволокой 1, подающее устройство, гибкий направляющий канал 7 и ручной держатель или горелку 6. Электродная проволока 2 сматывается с катушки и проталкивается ведущим 5 и прижимным 4 роликами через канал и горелку в рабочую зону В канале проволока находится в сжатом состоянии до наконечника 3 горелки и располагается в виде змейки. Сопротивление проталкиванию зависит от изгиба направляющего канала, его длины и материала трущихся поверхностей.

Направляющие каналы состоят из трубки (монолитной или в виде спирали) и защитных слоев.

Рис. 7. Шланговый полуавтомат: а — толкающего типа; б — тянущего типа; в — тянуще-толкающего типа; 1 — катушка; 2 — электродная проволока; 3 — мундштук; 4 — прижимной ролик; 5 — тянущий ролик; 6 — держатель горелки; 7 — гибкий направляющий канал

Для снижения сопротивления проталкиванию порошковых проволок, проволок из титана и алюминия применяют каналы, изготовленные из материалов с малым коэффициентом трения, или обычные каналы, смазанные нейтральной смазкой.

Сварку со шлангами большой длины можно выполнять с использованием так называемых систем тянуще-толкающего типа (рис. 7, в) . Они содержат механизм подачи, проталкивающий проволоку через канал, и тянущий ее механизм.

Размещение тянущего механизма в ручной горелке (рис. 7, б) ее утяжеляет, поэтому такие устройства применяют в исключительных случаях.

В соответствии с назначением полуавтоматы бывают:

- стационарными, где в одном блоке сосредоточены источник питания, аппаратура управления, механизм подачи проволоки, держатель со шлангом, в ряде случаев газовая аппаратура, автономная система охлаждения, проволока и т. д. Зона обслуживания такого полуавтомата лимитируется длиной шланга;

- передвижными, состоящими из двух блоков. В одном размещены источник питания, пускорегулирующая и другая аппаратура, во втором — тележка с механизмом подачи, бухта проволоки, держатель со шлангом;

- переносными;

- шпулечного типа, предназначенные для сварки в защитной газовой среде, под флюсом или открытой дугой без внешней защиты.

Различают полуавтоматы для сварки под флюсом в среде инертных или защитных газов, а также открытой дугой без флюсовой или газовой защиты. Наибольшее распространение получили аппараты для полуавтоматической сварки в защитной газовой среде Они варят проволокой диаметром от 0,4 до 3,5 мм со скоростью подачи от 58 до 1000 м/ч с защитой аргоном, углекислым газом, флюсом или без защиты.

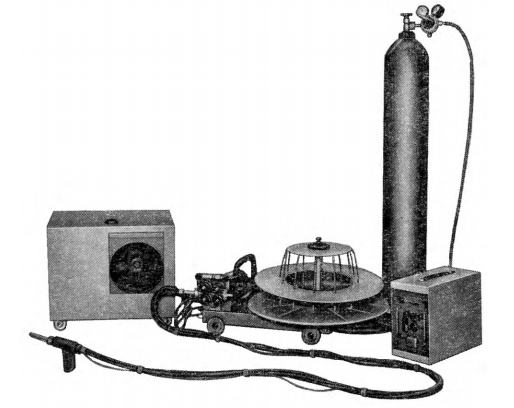

Полуавтомат А-1197П для сварки в углекислом газе сплошной и порошковой проволоками на токе силой до 500 А (рис. 8) снабжен механизмом подачи с двумя парами ведущих роликов на передвижной тележке, на которой расположена также катушка проволоки

3. Аппаратура для автоматической сварки плавящимся электродом

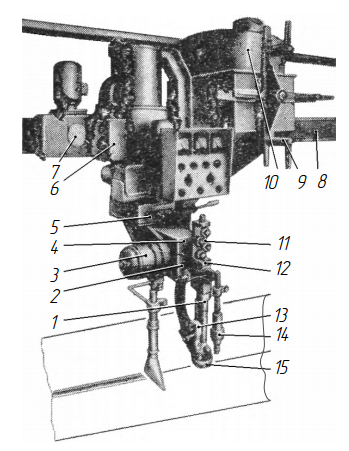

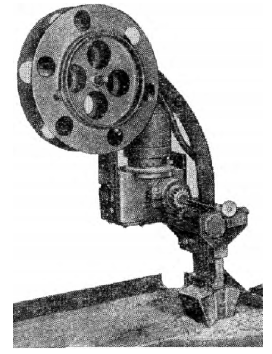

Сварочным аппаратом для автоматической сварки плавящимся электродом называют комплекс механизмов и электрических приборов, необходимых для механизации выполнения сварного соединения. На рис. 9 показан один из таких аппаратов Он состоит из сварочной головки 1, ходового механизма 7, системы 10 для подачи флюса и отсоса его нерасплавляющейся части, механизма 6 перемещения головки по вертикали и катушки 9.

Рис. 8. Шланговый полуавтомат А-1197П

Рис. 9. Аппарат А-1401 для автоматической сварки под флюсом

Основным узлом аппарата является сварочная головка Она содержит приводной механизм 4 с двигателем 3 и системой роликов, токоподводящий мундштук 13 с устройствами 15 для защиты дуги флюсом или газом. Проволока, зажатая между подающим 2 и прижимным 12 роликами, сматывается с катушки 9 и проталкивается в зону сварки через правильный механизм 11 и токоподводящий мундштук 13. Для корректировки положения электрода относительно стыка служат поперечный 5, вертикальный и другие корректоры Для направления электрода по стыку служит световой указатель 14. Сварочная головка подает электродную проволоку в зону дуги и подводит к ней сварочное напряжение, поддерживает в процессе сварки неизменными силу тока и напряжение дуги или изменяет их по заданной программе и обеспечивает возможность настройки режимов сварки Для сварки электродной проволокой диаметром 1. . . 3 мм применяют только сварочные аппараты с постоянной скоростью подачи проволоки.

Аппараты, содержащие, кроме сварочной головки, механизм движения по рельсовому пути 8, расположенному вдоль свариваемых кромок, принято называть самоходными Самоходные аппараты, которые в процессе сварки движутся непосредственно по свариваемому изделию, копируя его, называют сварочными тракторами.

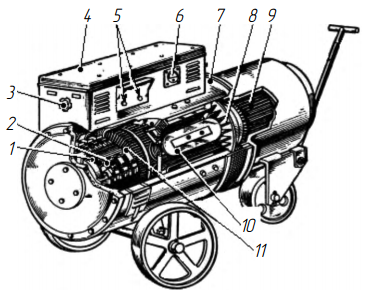

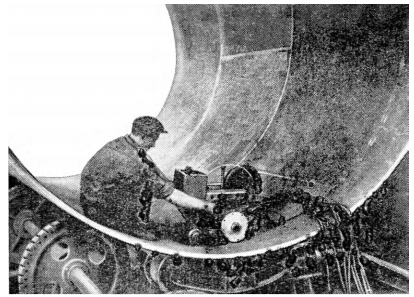

Самоходный сварочный трактор ТС-17-Р (рис. 10) предназначен для сварки прямолинейных и круговых швов. Минимальный внутренний диаметр сосудов при сварке круговых швов — 1200 мм. Характерная особенность трактора ТС-17-Р — наличие только одного асинхронного электродвигателя, который приводит в действие механизм подачи электрода и ходовой механизм. Универсальность трактора достигается благодаря комплекту сменных узлов и деталей.

Рис. 10. Установка для автоматической сварки кольцевых швов сварочным трактором ТС-17-Р

Трактор имеет простую схему управления. Настройку режима осуществляют сменными шестернями. Преимущество — в простоте, компактности, малой массе, большой надежности, удобстве сварки угловых швов и сварки внутри сосудов. К недостаткам относится длительность перестройки режима сварки Такие тракторы удобны в массовом и крупносерийном производстве.

На рис. 11 показана схема простейшей головки со сменными зубчатыми колесами 5 для изменения скорости подачи проволоки Такие головки применяют в серийном и массовом производстве. В единичном производстве применяют сварочные головки с коробками скоростей или вариаторами.

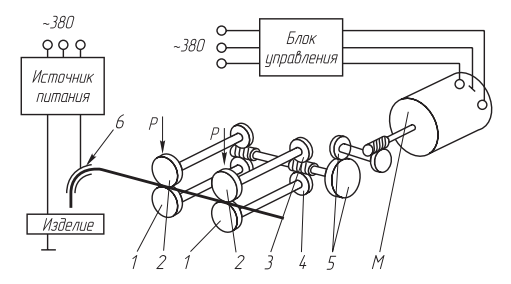

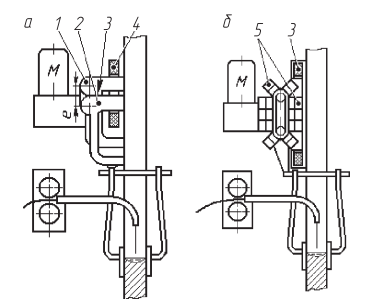

Рис. 11. Электрокинематическая схема сварочной головки с асинхронным электродвигателем: 1 — ролик подающий; 2 — ролик прижимной; 3, 4 — червячные колеса; 5 — сменные зубчатые колеса; 6 — мундштук; М — электродвигатель подачи электродной проволоки

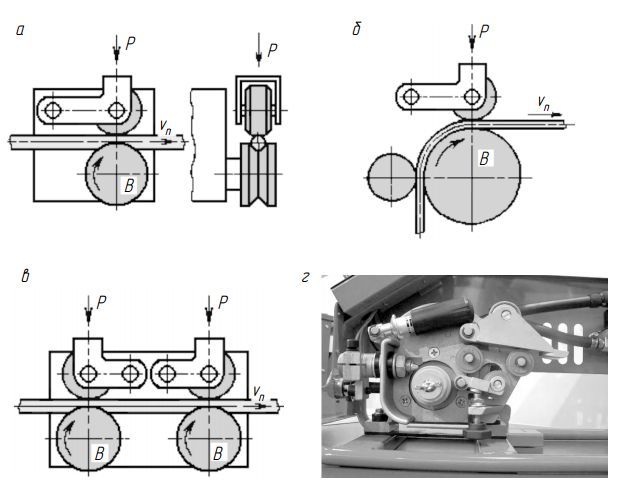

Механизм подачи электрода — основной узел сварочной головки — состоит, как правило, из системы подающих проволоку роликов и привода. Один из роликов, В (рис. 12, а-в), связанный с выходным валом привода, является ведущим, другой — прижимным. Современные механизмы подачи содержат два или несколько подающих роликов различной конструкции и в различных сочетаниях.

В подающем механизме (рис. 12, г) для подачи проволоки применяются керамические ролики, что обеспечивает стабильную скорость ее подачи ьп без проскальзывания и рывков. Перед тем как попасть на подающие ролики, проволока проходит через рих- товочный механизм, состоящий из трех керамических роликов. Подающий механизм может отстоять от источника на расстояние до 50 м.

Рис. 12. Роликовые устройства для подачи проволоки

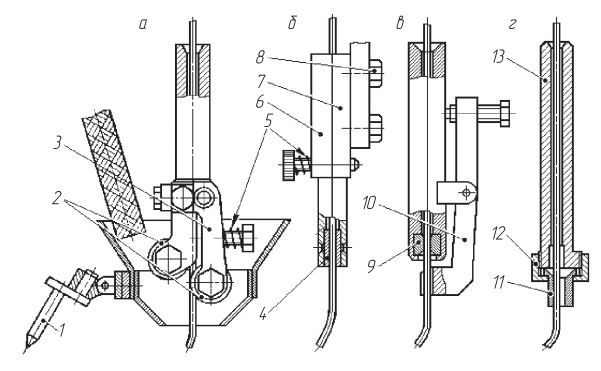

Токоподводящие мундштуки предназначены для направления электрода в сварочную ванну и для подвода к нему тока. Мундштуки бывают роликовыми, колодочными, втульчатыми и сапожковыми. Роликовый мундштук (рис. 13, а) имеет указатель кромки шва 1, два или три контакта 2, укрепленных на токоведущем корпусе 3. Для обеспечения надежного токоподвода один из контактов прижат пружиной 5. Колодочный мундштук (рис. 13, б) состоит из двух контактных колодок 6 и 7 со вставками 4. Колодка 6 может перемещаться на штыре 8 под действием пружины 5. Ток подводится к неподвижной колодке 7. Принцип действия сапож- кового мундштука ясен из рис. 13, в: сварочная проволока рычагом 10 прижимается к направляющей вставке 9. Перечисленные мундштуки применяют при сварке проволокой диаметром 3. . . 6 мм.

Рис. 13. Токоподводящие мундштуки

Для тонкой проволоки (диаметром 1,6. . . 2,5 мм) используют трубчатые мундштуки (рис. 13, г). Они представляют собой прямую или изогнутую направляющую или трубку 13, на конце которой при помощи накидной гайки 12 прикреплен эксцентрически расположенный наконечник 11. В этом случае контакт обеспечивается за счет упругих сил в изогнутой проволоке.

Правильные механизмы предназначены для увеличения точности направления электрода. Для правки электрод пропускают через систему свободно вращающихся роликов, расположенных таким образом, что проволока, проходя между ними, изгибается, приобретая стабильную кривизну В дальнейшем, перегибая проволоку в обратную сторону с заданной стрелой прогиба, ее выпрямляют.

Приспособления для защиты зоны сварки от соприкосновения с воздухом закреплены, как правило, на мундштуке и образуют с ним единый узел. На рис. 13, а, показано приспособление для сварки под флюсом, где последний подается через воронку, расположенную концентрично электроду. Флюс может также подаваться по отдельной трубке, расположенной впереди мундштука.

Ходовой механизм перемещает дугу относительно свариваемого стыка по траектории, необходимой для получения швов заданной конфигурации, двумя способами: при неподвижном изделии и при неподвижном сварочном аппарате. Возможно ускоренное перемещение тележки. Сварочный аппарат перемещается по рельсовому пути (см. рис. 9), или по изделию (см. рис. 10).

При сварке под флюсом для наблюдения за положением электрода применяют механический (см. рис. 13, позиция 1) или световой (см. рис. 9, позиция 14) указатели. Для ручной корректировки используют промышленное телевидение и т п Возможно применение механических копировальных систем, которые эффективны в аппаратах тракторного типа.

Аппаратура для сварки неплавящимся электродом. В качестве электрода применяются стержни из вольфрама, графита или других тугоплавких электропроводных материалов Сварка происходит в среде инертных газов, и только при использовании графитовых электродов применяют углекислый газ.

Шов при сварке неплавящимся электродом образуется за счет оплавления кромок или дополнительно присадочного стержня Сварку неплавящимся электродом выполняют на постоянном или переменном токе При этом применяются выпрямители, преобразователи или трансформаторы с падающими внешними характеристиками.

Сварку неплавящимся электродом выполняют вручную, полуавтоматически (механизирована подача присадочной проволоки) или автоматически (механизированы передвижение электрода и, при необходимости, подача присадочной проволоки).

Горелка для ручной сварки имеет водяную или воздушную систему охлаждения и электрод, закрепленный в токоподводящей цанге и размещенный в пространстве, ограниченном газозащитным соплом. Диаметр электрода выбирают в зависимости от номинальной величины сварочного тока При сварке с присадочной проволокой последняя подается по гибкому направляющему каналу, как в шланговых полуавтоматах с использованием плавящегося электрода Проволока электрически изолирована от сварочного напряжения дуги. Часто сварщики подают присадочный материал вручную, прутками.

Автоматическую сварку с подачей присадочной проволоки выполняют головками, снабженными, кроме горелки, также механизмом подачи проволоки, катушкой, направляющим шлангом с наконечником и системой корректоров для установки наконечника относительно горелки.

Для сварки неплавящимся электродом используют сварочный трактор АДСВ-2, предназначенный для сварки в аргоне нержавеющих, жаропрочных и конструкционных сталей толщиной 0,8. . . 4 мм и алюминиевых и магниевых сплавов толщиной 1. . . 6 мм при силе тока до 400 А. Диаметр вольфрамового электрода 1. . . 6 мм, диаметр присадочной проволоки 1. . . 2,5 мм.

Головки для сварки графитовым электродом снабжены механизмами подачи электрода из-за более высокого расхода графита, чем вольфрама (около 1 мм в минуту).

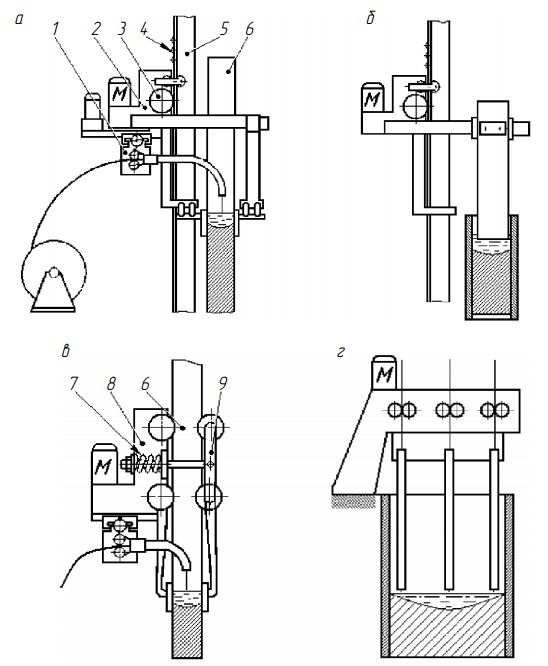

4. Аппаратура для автоматической и полуавтоматической электрошлаковой сварки

Электрошлаковая сварка вертикальных швов предусматривает одновременное выполнение следующих операций: нагрев шлаковой ванной свариваемых кромок и присадочного материала до температуры их плавления; подачу в зазор между кромкой электродного и дополнительного металла; подвод к электроду сварочного тока; удерживание сварочной ванны в зазоре; перемещение источника нагрева и формирующих устройств по мере образования шва; возвратно-поступательное перемещение источника нагрева в зазоре для равномерного проплавления кромок толстого металла и др Существуют сварочные аппараты, которые могут содержать механизмы, способные выполнять все перечисленные функции (автоматическая сварка) или некоторые из них (полуавтоматическая сварка) Эти аппараты делятся по способу перемещения на самоходные (рельсовые и безрельсовые) и подвесные (рис. 14, г); по типу электрода для сварки — с проволочными и пластинчатыми электродами или плавящимся мундштуком.

Головки для электрошлаковой сварки проволочными электродами, так же как и головки для дуговой сварки, содержат привод, роликовый механизм и другие узлы. Привод подачи проволочных электродов снабжен электродвигателями постоянного тока.

Наряду c аппаратами для сварки проволочными электродами, применяют аппараты для подачи пластин или лент. Рельсовые механизмы подачи пластин (рис. 14, б) содержат зажимные приспособления для одного или нескольких электродов и суппорт, передвигающийся по направляющей под действием реечного, винтового или иного привода. К суппорту прикреплены зажимные приспособления.

Рис. 14. Аппараты для электрошлаковой сварки: а — рельсовый для сварки проволочным электродом; б — рельсовый для сварки пластинчатым электродом; в — безрельсовый; г — подвесной для сварки плавящимся мундштуком; М — электродвигатель

5. Аппараты для электрошлаковой сварки имеют постоянную скорость подачи

Ходовые механизмы обеспечивают перемещение аппарата в горизонтальной и вертикальной плоскостях, точное направление аппарата по стыку, возможность регулировки скорости движения (в зависимости от зазора между кромками) и т. п.

В зависимости от способа передвижения ходовые механизмы бывают:

- рельсового типа (рис. 14, а, б), движущиеся по рельсовому пути 5, установленному параллельно свариваемым кромкам 6. Тележка 2 снабжена приводной шестерней 3, которая находится в зацеплении с рейкой 4 рельса. На тележке крепятся все элементы аппарата, в том числе головка и механизм колебания 1;

- безрельсового типа (рис. 14, в), движущиеся непосредственно по свариваемому изделию, в которых связь между тележкой и изделием достигается за счет пружины 7, прижимающей к изделию две тележки 8 и 9, расположенные по обе стороны свариваемых листов, или за счет магнитных присосок (рис 1 131);

- комбинированные, в которых часть аппарата движется по рельсу, а другая, соединенная с первой гибкой связью — по изделию.

Ходовые механизмы могут быть снабжены электрическим приводом (автоматическая сварка) либо ручным приводом (полуавтоматическая сварка)

Магнитно-шагающие механизмы (рис. 15, а) имеют два ба- лансира-магнитопровода 1 и 2, связанных между собой эксцентриком 4, при вращении которого магниты поочередно переступают в направлении сварки. За один оборот переступают оба балансира, а весь механизм передвигается на величину двойного эксцентриситета е. Магнитный поток в системе создается катушкой 3.

Рис. 15. Магнитные механизмы вертикального движения

Магнитно-гусеничные механизмы (рис. 15, б) удерживаются и перемещаются при помощи башмаков гусениц 5, намагниченных общей катушкой 3, неподвижно прикрепленной к корпусу тележки.

Механизмы возвратно-поступательного перемещения электродов по толщине свариваемого металла служат для обеспечения равномерного проплавления кромок и бывают с постоянной скоростью перемещения электрода в разделке с остановкой его у ползунов и с равномерно изменяющейся скоростью перемещения электрода (например, по синусоиде) Механизмы с постоянной скоростью снабжены, как правило, винтовым приводом и концевыми выключателями, реверсирующими приводной электродвигатель, а механизмы с переменной скоростью колебания электрода основаны на кривошипно-шатунном механизме с регулируемыми плечом кривошипа и длиной шатуна.

Формирующие ползуны служат для удержания шлаковой и металлической ванны до затвердевания последней. Они представляют собой медные охлаждаемые водой пластины, передвигающиеся вдоль изделия по мере образования шва. В ряде случаев, например при сварке алюминия, применяются графитовые и даже железные ползуны. Размеры и конфигурация ползунов зависят от типов швов, состояния кромок, качества сборки и теплосодержания ванны.

Аппарат для сварки плавящимся мундштуком содержит только механизм подачи электродов 1 и устройство подвода тока к мундштуку (рис. 16) . Он снабжен струбциной 2 для закрепления его на свариваемом изделии. Кроме того, в состав аппарата входят то- коподвод 3, пульт управления 4 и катушки проволоки.

Наиболее широко распространенные аппараты электрошлако- вой сварки могут сварить металл толщиной до 800 мм током до 6 кА с помощью проволоки диаметром 2,5. . . 6 мм или пластины со скоростью сварки до 17,5 м/ч.

6. Аппаратура для дуговой наплавки

Наплавку изношенных поверхностей или нанесение слоев с определенными свойствами на новые детали можно осуществлять обычными сварочными аппаратами либо аппаратами, специализированными для выполнения определенных технологических приемов.

Наплавку больших поверхностей за один проход выполняют гребенкой — параллельно расположенными электродами, подаваемыми в зону наплавки многоэлектродными механизмами; за счет.

Рис. 16. Аппарат А-1304 для электрошлаковой сварки плавящимся мундштуком

Рис. 17. Мундштук для широкослойной наплавки ленточным электродом

поперечных движений при перемещении; применением ленточного электрода (сплошного или порошкового). Головка для наплавки лентой содержит два широких цилиндрических подающих ролика с прямолинейной накаткой и подпружиненные токоведущие шины с контактирующими планками (рис. 17).

Рис. 18. Установка СТ-022 для восстановления деталей наплавкой

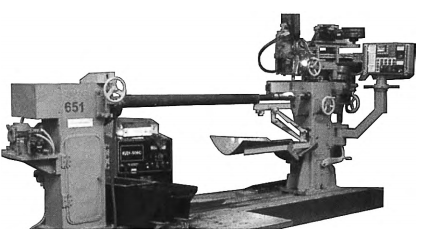

Установка СТ-022 (рис. 18) предназначена для автоматической электродуговой наплавки деталей под слоем флюса. Оснащена системой числового программного управления и позволяет наплавлять валы цилиндрической, конической и сферической формы, а также их фрагменты, шлицы, шпоночные канавки и точечные дефекты. Наплавляет она также кольца, одно- и многозаходные спирали, шлицы, точки, зигзаги, т. е. применима в большинстве ситуаций, возникающих в ремонтном производстве. Программирование сводится к выбору нужного режима из меню, высвечивающегося на терминале пульта управления, и заданию с клавиатуры, имеющейся на пульте управления, числовых параметров, таких как диаметр детали, скорость наплавки и др. Операторы осваивают эти операции в течение одной смены.

Установка представляет собой основание, на котором установлены левая неподвижная и правая подвижная стойки. На неподвижной стойке укреплен шпиндель, который обеспечивает вращательное движение восстанавливаемой детали, а на подвижной — суппорт, обеспечивающий горизонтальное и вертикальное перемещение наплавочной горелки Управление установкой осуществляется с пульта, находящегося на поворотном кронштейне. Электрооборудование размещено в отдельном электрошкафу. Для работы предусмотрены ручной и автоматический режимы.

Диаметр наплавляемых валов от 20 до 1100 мм. Длина устанавливаемой детали — до 2500 мм, а масса — до 2500 кг.

Весьма совершенным методом нанесения покрытий является наплавка и напыление плазменной дугой Наплавляемый металл в виде гранулированного порошка подается при помощи дозатора и газовой струи в зону плазменной дуги, где расплавляется. Плазмообразующий газ переносит нагретые частицы на изделие. Защита наплавленного слоя от воздействия окружающей среды обеспечивается потоком инертного газа.

7. Аппаратура для многоэлектродной сварки

Для повышения скорости сварки, наплавочных работ и других специальных задач применяют многоэлектродную дуговую сварку Электроды могут быть электрически изолированы друг от друга и подключены к раздельным источникам питания или к общему источнику.

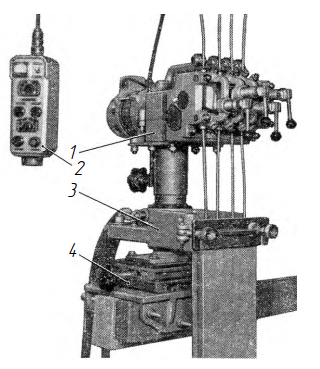

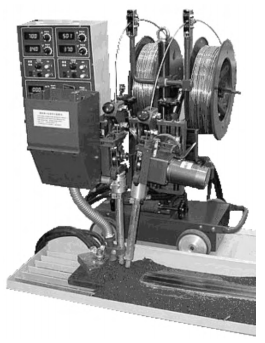

Аппараты для многоэлектродной сварки в большинстве случаев представляют собой комплект из двух или трех одноэлектродных сварочных головок (рис. 19) . Головки можно устанавливать на различных расстояниях, с различным расположением мундштуков, что существенно влияет на характер сварки.

При трехфазной сварке взаимное положение электродов должно регулироваться не только в процессе настройки, но и в процессе сварки.

Рис. 19. Самоходный аппарат MZV-1250M для автоматической двухэлектродной дуговой сварки под флюсом

С этой целью аппараты для трехфазной сварки снабжают ручными или автоматическими корректорами положения электродов. При сварке и наплавке гребенкой электродов, расположенных вдоль или поперек направления сварки, мундштук позволяет регулировать кривизну каждого электрода в отдельности, а также изменять расстояние между проволоками

8. Аппаратура для сварки плазмой.

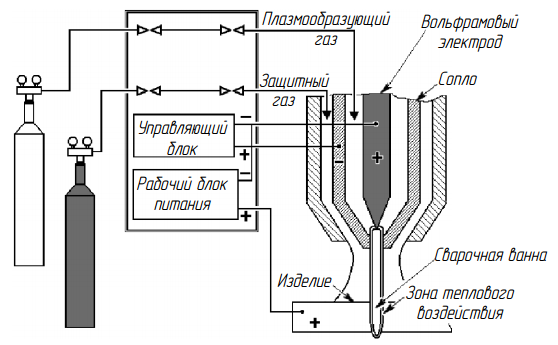

Если ограничить диаметр столба сварочной дуги, пропустив ее через сопло малого диаметра, то газ, который подается в камеру горелки, вытекая через сопло, будет сжимать дугу (рис. 20). Часть газа, проходя через столб дуги, нагревается, ионизируется и выходит из сопла в виде плазменной струи. Наружный слой, омывающий столб дуги, остается относительно холодным и создает электрическую и тепловую изоляцию между дугой и соплом, предохраняя его от разрушения.

Рис. 20. Схема плазменной горелки

Рис. 21. Работа с плазменной горелкой косвенного действия

Дуга, которая горит между вольфрамовым электродом и изделием, называется дугой прямого действия. При другой разновидности процесса дуга горит между электродом и соплом. Нагретый и в значительной степени ионизированный газовый поток выдувается из сопла горелки в виде яркого концентрированного пламени — это дуга косвенного действия (рис. 21) .

Существует специальное оборудование для ручной и механизированной плазменно-дуговой сварки и наплавки Оно отличается от ранее описанных сварочных устройств конструкцией горелки-плазмотрона. Наиболее нагруженным элементом горелки является сопло. Как правило, сопла изготовляют из материала с повышенной теплопроводностью (чаще всего из меди) и охлаждают водой или воздухом.

9. Механическое и вспомогательное оборудование сварочных установок

К механическому и вспомогательному оборудованию относятся приспособления и механизмы для укладки, наклона и вращения свариваемых изделий (стенды, кантователи, манипуляторы и др. ), для крепления и перемещения сварочных аппаратов (рельсовые пути, колонны, тележки и др ), обслуживания зоны сварки (лифты, балконы, люльки и др )

Стенды, стеллажи и плиты — это устройства для укладки и фиксации собранных для сварки изделий.

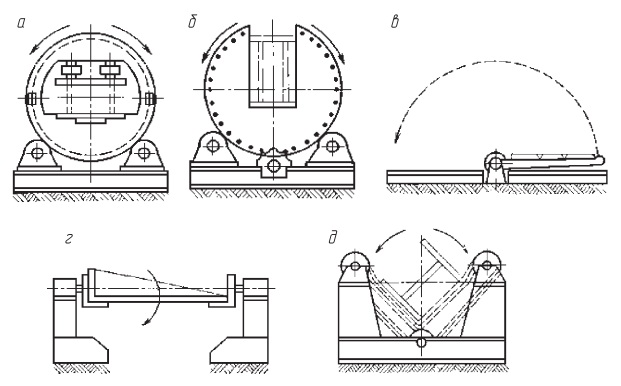

Кантователи — приспособления для поворота свариваемого изделия. Они бывают роликовыми (рис. 22, а) или цевочными. Последние снабжены ведущей звездочкой (рис. 22, б). Это позволяет кантовать изделия, центр тяжести которых значительно отдален от оси вращения. Рычажные кантователи (рис. 22, в) применяют главным образом для плоских деталей, центровые (рис. 22, г) — для сравнительно коротких изделий при повороте их на 360°. Цепные кантователи (рис. 22, д) применяют при сварке громоздких изделий большой длины.

Рис. 22. Кантователи

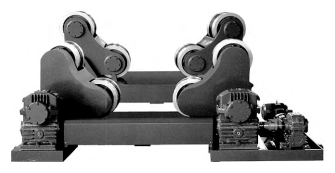

Роликовые стенды (вращатели) (рис. 23) служат для вращения цилиндрических изделий при выполнении кольцевых швов и для установочных перемещений. Они состоят из двух секций: приводной и неприводной. Приводная секция оснащается двумя электродвигателями с синхронизированным управлением.

Вращатели имеют бесступенчатую регулировку скорости вращения. Управление электродвигателями осуществляется программируемым частотным приводом. Для обеспечения автоматических процессов предусмотрена возможность сопряжения со сварочной аппаратурой Для вращения длинномерных деталей возможна синхронизация вращения нескольких приводных секций (до 4). Секции могут устанавливаться на рельсовые тележки.

Рис. 23. Вращатель

Настройка на диаметр свариваемого изделия осуществляется за счет перемещения блоков опор роликов. Ролики снабжены, как правило, резиновыми бандажами.

Для управления работой используется пульт дистанционного управления.

Манипуляторы — это универсальные приспособления, предназначенные для поворота изделия в процессе работы вокруг вертикальной и горизонтальной осей, а также для наклона его на разные углы относительно горизонтальной плоскости (рис. 24).

Большинство сварочных установок содержат устройства, позволяющие располагать аппарат над свариваемым изделием (например, для сварки кольцевых швов), перемещать его по высоте или в плоскости и т. д. При работе самоходными аппаратами можно использовать горизонтальные рельсовые пути.

Наиболее современным механическим оборудованием для сварки в отраслях массового и крупносерийного производства является промышленный робот (рис 25)

Рис. 24. Универсальный сварочный манипулятор

Рис. 25. Промышленный робот японской компании FANU C robotics для выполнения сварочных работ

В первую пятерку по применению сварочных роботов вошли страны — мировые лидеры автомобилестроения: Великобритания, Испания, США, Франция, Япония. Доля установленных в этих странах в 2002 г. сварочных промышленных роботов значительно выше, чем в других странах, и колеблется от 34 до 58 % от общего количества роботов, применяемых в этих странах.