Содержание страницы

1. Классификация дефектов сварных соединений

Работоспособность сварных соединений и сварных конструкций в целом во многом определяется качеством сварных швов.

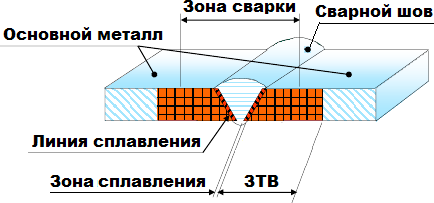

При сварке плавлением в сварном соединении (рис. 1) формируются участки, нагретые до различных температур, и отличающиеся по этой причине макро- и микроструктурой, физическими, химическими и механическими свойствами:

- сварной шов;

- зона сплавления;

- зона термического влияния (далее – ЗТВ);

- основной металл.

Расплавившийся и закристаллизовавшийся металл образует сварной шов с литой структурой; частично оплавившийся металл образует зону сплавления. Примыкающие к ней участки металла, нагретые до температуры выше ~ 10000С, в которых протекают структурные превращения и возникают остаточные напряжения, образуют ЗТВ. Далее следует основной металл, структура и свойства которого в процессе сварки не изменяются.

Рис. 1. Характерные зоны сварного соединения.

В процессе сварки в металле шва и в ЗТВ могут возникать различные дефекты, которые снижают прочность соединения, приводят к негерметичности швов и снижению эксплуатационной надежности изделия.

Дефект — каждое отдельное несоответствие продукции требованиям, установленным нормативной документацией (ГОСТ 15467).

Дефект сварного соединения – несплошность или отклонение от требуемой геометрии (ГОСТ Р ИСО 6520-1-2012).

Классификация дефектов сварных соединений в зависимости от их природы и причин образования:

- дефекты, связанные с особенностями технологических и тепловых процессов сварки, возникающие из-за нагрева, кристаллизации и остывания сварного соединения;

- дефекты формирования шва, происхождение которых связано с нарушениями требований нормативных документов к подготовке, сборке и сварке соединяемых узлов, механической и термической обработке сварных швов и самой конструкции, к сварочным материалам и оборудованию.

Классификация дефектов сварных соединений по месту залегания и способам обнаружения:

- внешние дефекты, расположенные на поверхности сварного соединения и обнаруживаемые невооруженным глазом или с помощью лупы;

- внутренние дефекты, не выходящие на поверхность сварного соединения и наблюдаемые с помощью специальной аппаратуры.

Классификация дефектов сварных соединений по времени появления в технологическом процессе:

- дефекты подготовки (и сборки) изделий под сварку;

- сварочные дефекты.

Наиболее известной является классификация дефектов, рекомендованная национальным стандартом ГОСТ Р ИСО 6520-1-2012 «Сварка и родственные процессы. Классификация дефектов геометрии и сплошности в металлических материалах. Часть 1. Сварка плавлением».

Классификация дефектов сварных соединений по ГОСТ Р ИСО 6520-1-2012:

- трещины;

- полости;

- твердые включения;

- несплавление и непровар;

- отклонения формы и размера шва;

- прочие дефекты.

2. Дефекты подготовки и сборки

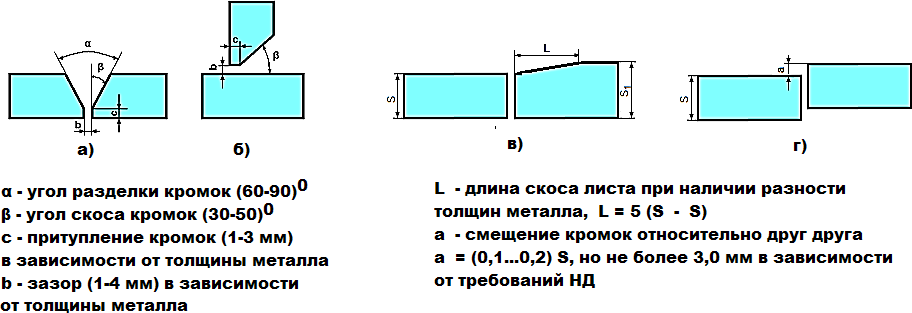

К элементам геометрической формы подготовки кромок под сварку (рис. 2) относятся угол разделки кромок α, угол скоса кромок β, притупление кромок с, зазор между стыкуемыми кромками b, длина скоса листа L при наличии разности толщин металла, смещение кромок относительно друг друга а.

Рис. 2. Конструктивные элементы подготовки кромок: а — стыкового соединения; б – углового соединения; в – разнотолщинных элементов; г – смещения кромок

Наиболее характерные дефекты подготовки и сборки:

- неправильный угол скоса кромок;

- неправильная величина притупления;

- непостоянство зазора между свариваемыми кромками;

- несовпадение стыкуемых плоскостей кромок.

Разделка кромок выполняется при толщине металла более 3 мм, поскольку отсутствие разделки кромок может привести к непровару по сечению сварного соединения, а также к перегреву и пережогу металла. Несоблюдение угла скоса кромок может привести к нарушению геометрии шва – завышенной или заниженной ширине и выпуклости шва, при малом угле скоса кромок возможно появление непровара в корне шва, при большом – перегрева и пережога метала шва и ЗТВ.

Зазор, правильно установленный перед сваркой, позволяет обеспечить полный провар по сечению соединения при наложении первого (корневого) слоя шва, если подобран соответствующий режим сварки. Непостоянство зазора между свариваемыми кромками приводит к появлению прожогов или непроваров при сварке.

Притупление кромок выполняется для обеспечения устойчивого ведения процесса сварки при выполнении корневого слоя шва. Отсутствие притупления или его неправильная величина способствует образованию прожогов или непроваров при сварке.

Длиной скоса листа регулируется плавный переход от толстой свариваемой детали к более тонкой, устраняются концентраторы напряжений в сварных конструкциях.

Смещение кромок создает дополнительные сварочные деформации и напряжения, тем самым ухудшая прочностные свойства сварного соединения. Кроме того, смещение кромок не позволяет получать монолитного сварного шва по сечению свариваемых кромок. Смещение кромок регламентируется ГОСТами, нормативной документацией или техническими условиями на изготовление изделий.

Причинами дефектов подготовки и сборки могут быть неисправности станков для механической обработки или газорезательных машин, приспособлений для сборки, низкое качество исходных материалов, ошибки в чертежах, низкая культура производства, низкая квалификация персонала.

Дефекты подготовки и сборки часто приводят к появлению сварочных дефектов, поэтому подготовку изделий к сварке необходимо особо тщательно контролировать.

3. Трещины

Трещина (100) — нарушение сплошности, вызванное локальным разрывом в результате охлаждения или действия нагрузок.

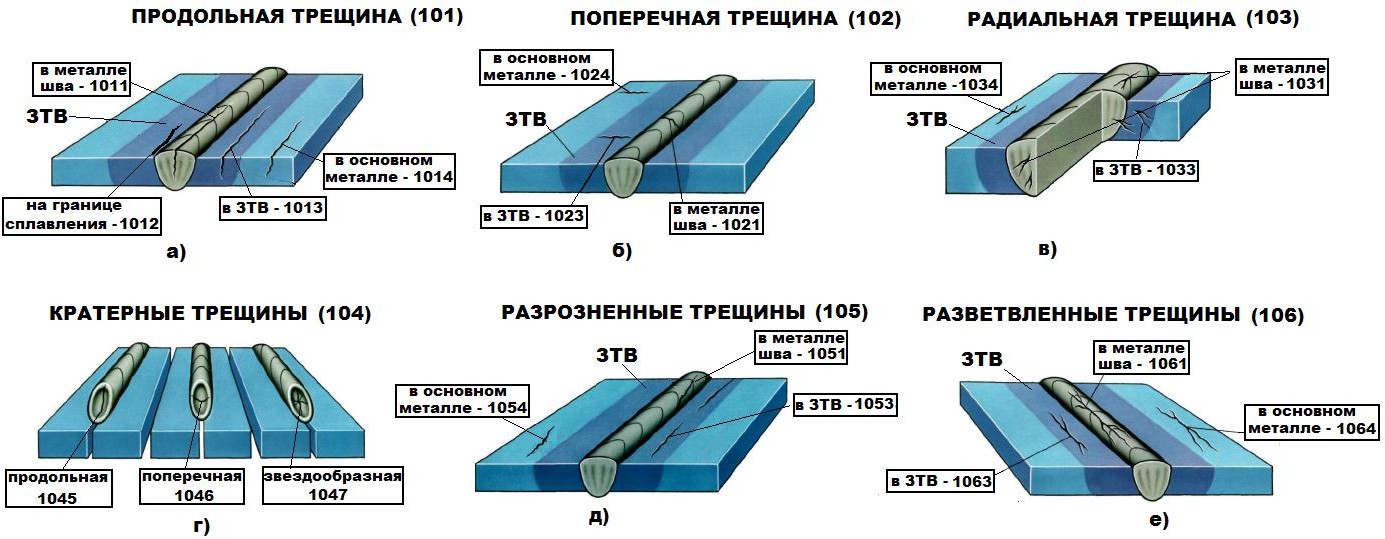

Классификация трещин по ГОСТ Р ИСО 6520-1-2012:

- микротрещины (1001), видимые только под микроскопом;

- продольные (101), ориентированные параллельно оси сварного шва (рис.3, а);

- поперечные (102), ориентированные поперек оси сварного шва (рис.3, б);

- радиальные (103), радиально исходящие из одной точки (рис.3, в);

- кратерные (104) (рис.3, г);

- разрозненные (105), несвязанные между собой, ориентированные в разных направлениях (рис.3, д);

- разветвленные (106), связанные между собой, расходящиеся из одной общей трещины (рис.3, е).

Рис. 3. Классификация трещин по ГОСТ Р ИСО 6520-1-2012: а — продольные; б — поперечные; в — радиальные; г — кратерные; д — разрозненные; е — разветвленные.

Трещины являются самыми опасными недопустимыми дефектами, так как являются концентраторами напряжения и очагом разрушения сварного соединения. Они могут быть расположены в металле сварного шва, в ЗТВ, в основном металле. Трещины, как правило, не подлежат устранению без вырезки сварного соединения.

Возможные причины появления трещин в швах сварных соединений:

- жесткое закрепление свариваемых деталей;

- малое сечение сварного шва для данной толщины соединения;

- наличие дефектов в сварном шве или основном металле;

- неправильная подготовка соединения под сварку;

- неудовлетворительное качество или неправильный выбор типа электродов;

- использование повышенных значений сварочного тока, что приводит к появлению крупнозернистых участков структуры сварного шва;

- высокое содержание углерода или легирующих элементов в основном металле, не учтенное при выборе технологии сварки;

- быстрое охлаждение сварочной ванны (при сварке высокоуглеродистых и легированных сталей);

- несоблюдение технологии, режимов сварки, заданного порядка наложения сварных швов.

- большое количество водорода в металле шва.

Способы предупреждения трещин:

- применение сварочных материалов с низким содержанием углерода;

- тщательная сборка соединения, исключающая жесткое закрепление свариваемых деталей;

- оптимальный порядок наложения швов;

- применение режимов сварки с минимальным проплавлением основного металла и оптимальной скоростью охлаждения;

- выбор оптимальной формы шва;

- тщательная очистка кромок и проволоки;

- осушка защитных газов, прокалка электродов, порошковой проволоки, флюсов;

- обеспечение замедленного охлаждения сварного соединения;

- в некоторых случаях обеспечение предварительного или сопутствующего подогрева свариваемых кромок.

В зависимости от температуры, при которой образуются трещины, их условно подразделяют на горячие и холодные.

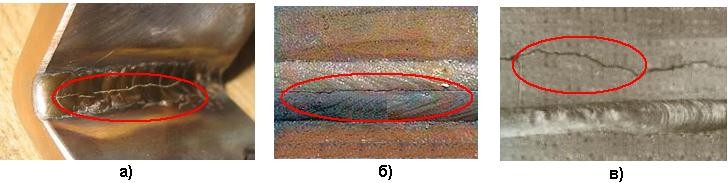

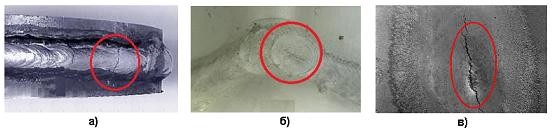

Холодные трещины возникают при температурах ниже 3000С, то есть сразу после остывания шва или при вылеживании готового изделия. Холодные трещины могут быть продольными или поперечными (рис. 4; 5, а) — в изломе светлые или со слабыми цветами побежалости и возникают преимущественно при дуговой сварке низколегированной стали большой толщины. Холодные трещины образуются, главным образом, при сварке среднелегированных сталей перлитного и мартенситного классов.

Причины появления холодных трещин:

- сварочные напряжения, возникающие во время фазовых превращений, приводящих к снижению прочностных свойств металла;

- растворенный атомарный водород, не успевший выделиться во время сварки, из-за непросушенных перед сваркой кромок или сварочных материалов (электродов, порошковой проволоки, флюса);

- неправильная техника сварки;

- неправильно выбранный присадочный материал;

- нарушение защиты сварочной ванны.

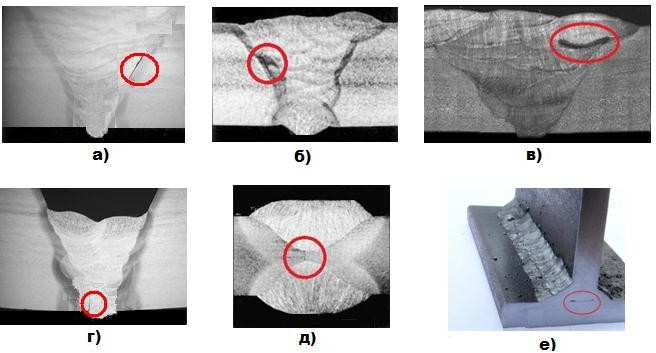

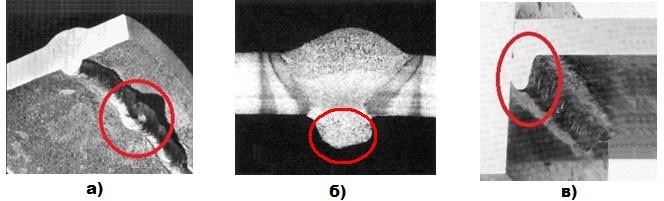

Рис. 4. Продольные трещины: а, б – в сварном шве; в — в основном металле

Горячие трещины появляются в процессе кристаллизации металла при температурах 1100 — 13000С вследствие резкого снижения пластических свойств и развития растягивающих деформаций. Они могут быть внутренними или выходить на поверхность, могут возникать как в шве, так и в ЗТВ. Распространяться горячие трещины могут как вдоль, так и поперек шва. Горячие трещины извилисты, на изломе имеют желтовато — оранжевый оттенок, сильно окислены, распространяются по границам зерен.

Горячие трещины возникают чаще всего при сварке высоколегированных сталей аустенитного класса, алюминиевых, титановых и никелевых сплавов

Причины появления горячих трещин:

- большое количество вредных примесей в основном металле (особенно серы и фосфора), образующих легкоплавкие эвтектики;

- жесткое закрепление свариваемых заготовок;

- загрязнение кромок разделки маслом, водой, ржавчиной и т.д.;

- неправильно подобранный присадочный материал;

- завышенная скорость сварки.

Чтобы предупредить горячие трещины необходимо:

- ручную дуговую сварку выполнять при минимальной длине дуги, без поперечных колебаний усиленными валиками;

- автоматическую сварку под флюсом производить на пониженных скоростях с минимальным числом проходов;

- кратеры швов тщательно заплавлять до получения выпуклого мениска или вышлифовать;

- выполнять каждой проход при многопроходной сварке высоколегированных аустенитных сталей после охлаждения предыдущего до температуры ниже 1000С и тщательной его зачистки;

- применять обратно-ступенчатый метод сварки для уменьшения сварочных напряжений и деформаций.

- подбирать сварочные материалы с пониженным содержанием серы, фосфора и других элементов, образующих легкоплавкие эвтектики (кремний, углерод и пр.);

- выполнять швы с рекомендуемым для данного материала коэффициентом формы шва (соотношением ширины шва к его толщине).

Рис. 5. Поперечная трещина в сварном шве (а) и кратерные трещины (б, в).

Кратерные трещины появляются из-за сварочных напряжений, когда металл кратера, находящийся в жидко-твердом состоянии, разрывается по границам кристаллов, где скапливаются легкоплавкие эвтектики (рис. 5, б, в).

Чтобы предупредить возникновение кратерных трещин, необходимо:

- применять сборочно-сварочные приспособления;

- применять приемы правильной заварки кратера;

- обеспечивать снижение тепловой мощности источника нагрева по окончании сварки.

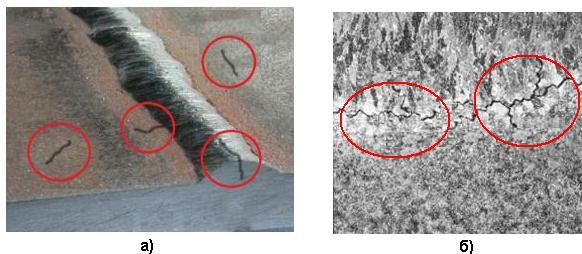

Разрозненные трещины и разветвленные трещины могут быть холодными и горячими, причины их возникновения указаны выше (рис.6).

Выходящие на поверхность трещины выявляются при внешнем осмотре. Внутренние трещины могут быть выявлены методами неразрушающего контроля, такими как ультразвуковой и рентгенографический контроль.

Заварка (ремонт) трещин без соответствующей подготовки может вызвать их мгновенное распространение даже при незначительных нагрузках и снижении температуры.

Перед разделкой необходимо тщательно осмотреть трещину, точно определить ее концы, затем засверлить сверлом диаметром 6-10 мм так, чтобы центр отверстия совпадал с концом трещины или был на 3-5 мм дальше трещины.

Рис. 6. Разрозненные трещины (а) и разветвленные трещины (б).

Разделка трещин производится механически или способом воздушно-дуговой строжки U- образной выборкой части шва с углом раскрытия кромок от 500 до 700. Несквозные трещины необходимо разделывать на глубину, превышающую глубину их залегания не менее чем на 3 мм (рис.7, а). Сквозные трещины выбирают на всю толщину сварного соединения с пропилом корня шва шириной 2,5 -3,5 мм (рис.7, б).

Рис. 7. Выборка несквозной (а) и сквозной трещины (б).

При заварке защемленных трещин (не выходящих на кромку) даже в конструкциях из низкоуглеродистых сталей рекомендуется непосредственно перед сваркой произвести подогрев мест, расположенных по торцам выборок металла, где располагалась трещина. Такой технологический прием позволяет снизить поперечные напряжения в ремонтном шве. В отдельных случаях при высокой жесткости конструкции, большой толщине элементов сварочные работы следует производить с предварительным подогревом до температуры 150-2500С всей детали с последующим замедленным охлаждением в песке или путем укрытия асбестовой тканью.

Заварка трещин должна производиться узкими валиками ограниченной толщины, на пониженном режиме. Короткие трещины (длиной не более 300 мм) обычно заваривают «на проход», трещины средней длины «от середины к концам», «обратноступенчатым» способом с длиной отдельной ступени 150-200 мм. При этом каждую отдельную ступень заваривают в направлении от кромки к концу трещины.

4. Газовые полости

Газовая полость – это полость, образованная задержанным газом, выделяющимся при кристаллизации.

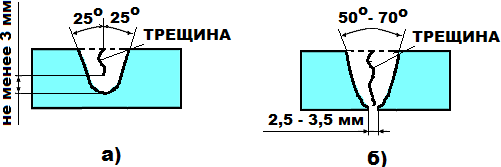

Классификация полостей по ГОСТ Р ИСО 6520-1-2012:

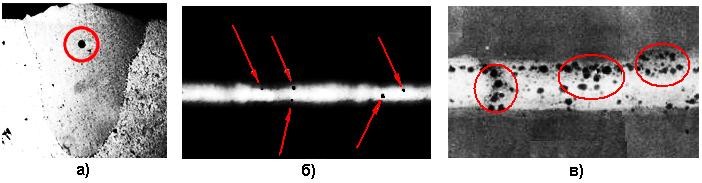

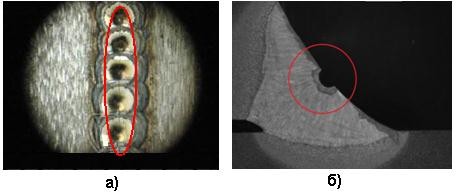

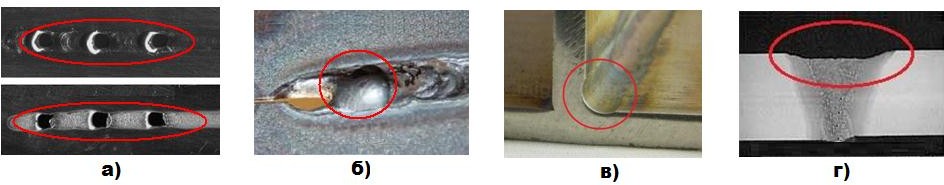

- газовая пора (2011) — газовая полость практически сферической формы (рис.7, а; рис.8, а);

- равномерная пористость (2012) – ряд газовых пор, распределенных сравнительно равномерно в наплавленном металле (рис.8, б);

- скопление пор (2013) – группа газовых пор, имеющих беспорядочное геометрическое расположение (рис.8, в);

- линейная пористость (2014) – ряд газовых пор, расположенных параллельно оси сварного шва (рис.8, г);

- вытянутая полость (2015) – протяженная полость, вытянутая вдоль оси сварного шва (рис.8, д);

- свищ (2016) — трубчатая полость в металле шва, образованная выходящим газом (рис.8, е);

- поверхностная пора (2017) – газовая пора, выходящая на поверхность сварного шва (рис.8, ж);

- поверхностная пористость (2018) – единичные или множественные газовые полости, выходящие на поверхность сварного шва (рис. 10, б);

- усадочная раковина (202) – полость, образованная в результате усадки во время кристаллизации (рис.8, з);

- кратерная усадочная раковина (2024) – усадочная раковина на конце наплавленного валика, которая не устранена при сварке последующего валика (рис.8, е);

- незаваренный кратер (2025) – открытая усадочная раковина с полостью, которая уменьшает площадь поперечного сечения сварного шва (рис. 13).

Поры — недопустимый дефект сварных швов для аппаратуры, работающей под давлением и под вакуумом, или предназначенной для хранения и транспортировки жидких и газообразных продуктов. Для других конструкций поры не являются столь серьезным дефектом, как трещины, но наличие пор при всех условиях нежелательно. Вопрос о допустимости пор решается в зависимости от условий эксплуатации конструкции.

Поры и полости в сварных швах образуются в результате перенасыщения жидкого металла шва газами, которые не успевают выйти на поверхность во время его быстрого затвердевания. Поры располагаются по оси шва или его сечению, а также вблизи от границы сплавления. При дуговой сварке поры выходят или не выходят на поверхность шва, располагаются цепочкой по оси шва или отдельными группами.

Размеры пор могут быть микроскопическими или достигать нескольких миллиметров, они могут быть округлой или вытянутой формы. Степень пористости шва и размер отдельных пор во многом зависят от того, как долго сварочная ванна находится в жидком состоянии, которое позволяет образующимся газам выйти из шва.

Рис. 8. Классификация полостей по ГОСТ Р ИСО 6520-1-2012: а — газовая пора; б — равномерная пористость; в — скопление пор; г — линейная пористость; д — вытянутая полость; е — свищ; ж — поверхностная пора; з — усадочная раковина; е — кратерная усадочная раковина и незаваренный кратер

Возможные причины образования пор в сварных швах:

- низкое качество зачистки кромок и присадочной проволоки от загрязнений (окалины, ржавчины, масел и т.п.);

- большая скорость сварки, при которой газы не успевают выйти наружу;

- повышенное содержание углерода в основном и присадочном металле;

- непостоянная толщина покрытия электродов («козыряние» электрода);

- отсыревший флюс, непросушенные электроды;

- вредные примеси в защитном газе;

- большая длина дуги (при магнитном дутье или при недостаточной квалификации сварщика);

- неправильная регулировка пламени сварочной горелки (при газовой сварке);

- неправильный выбор марки сварочной проволоки;

- сквозняки в зоне сварки (при сварке в среде углекислого газа);

- нечеткое зажигание дуги (залипание электрода);

- неправильная полярность.

Наличие пористости в сварном соединении снижает механические свойства металла (прочность, ударную вязкость и т.п.), а также герметичность изделия.

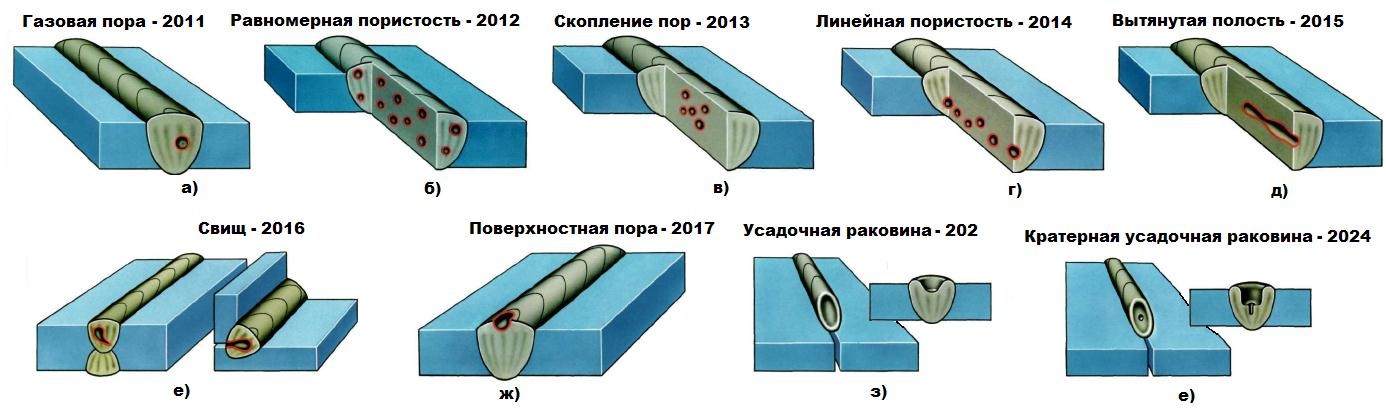

Рис. 9. Одиночная газовая пора (а), равномерная пористость(б), скопление пор (в).

Одиночные поры возникают за счет действия случайных факторов (колебания напряжения в сети и т.д.). Наиболее вероятно возникновение одиночных пор при сварке алюминиевых и титановых сплавов (рис. 9, а).

Равномерная пористость обычно возникает при постоянно действующих факторах — загрязненности основного металла по свариваемым поверхностям (ржавчина, масло и т.п.), непостоянной толщине покрытия электродов и т.д. (рис. 9, б).

Скопление пор наблюдается при местных загрязнениях, при нарушении сплошности покрытия электрода, на начальном участке шва, обрыве дуги или случайных изменениях ее длины (рис. 9, в; 10, а).

Рис.10. Поверхностная пора (а) и поверхностная пористость (б).

Цепочки пор образуются в условиях, когда газообразные продукты проникают в металл по оси шва на всем его протяжении — при сварке по ржавчине, подсосе воздуха через зазор между кромками, пoдварке корня шва некачественными электродами (рис. 10, б; 11, а).

Способы предупреждения пористости сварных швов:

- очистка свариваемых кромок от ржавчины, масла, краски и других загрязнений;

- просушка свариваемых кромок;

- прокалка и просушка сварочных материалов (электродов, флюса, порошковой проволоки);

- применение обратной полярности при сварке на постоянном токе;

- применение качественных сварочных материалов.

Рис. 11. Линейная пористость (а), вытянутые полости (б).

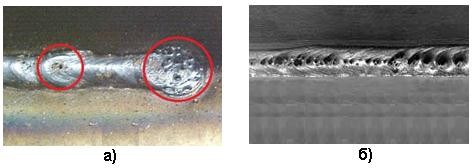

Свищ — дефект сварного шва в виде трубчатой полости в металле сварного шва, образовавшийся из-за выделений газа в процессе сварки (рис. 12). Форма и положение свища зависят от режима затвердевания и вида газа. Обычно свищи скапливаются и распределяются «елочкой». Свищ образуется при случайных коротких замыканиях вольфрамового электрода или резком обрыве дуги, а также в результате неправильного гашения дуги при ручной и автоматической сварке. Свищи возникают при сварке угловых швов в различных пространственных положениях, отличных от нижнего, потому что подъемная сила не может выдавить пору наружу, сквозь металл сварного шва.

Свищи относятся к недопустимым дефектам и являются концентраторами напряжений в сварном шве.

Рис.12. Свищ в угловом шве (а), в стыковом шве (б), в шве, выполненном автоматической сваркой под флюсом (в).

Кратер – наружный дефект сварного шва, который образуется в виде углублений в местах резкого отрыва дуги в конце сварки (рис.14). В углублениях кратера могут появляться усадочные рыхлости, часто переходящие в трещины. Кратеры обычно появляются в результате неправильных действий сварщика. При автоматической сварке кратер может появляться в местах выводных планок, где обрывается сварочный шов.

Рис. 13. Кратеры в сварном шве: а – при автоматической сварке; б – при ручной дуговой сварке; в – усадочная раковина в кратере

Кратер относится к недопустимым дефектам, уменьшает сечение сварного шва, является концентратором напряжений и виден при внешнем осмотре.

Усадочная раковина чаще всего появляется при сварке корневого валика шва, металла большой толщины, увеличенного зазора, при сварке деталей из сталей перлитного класса с жестким закреплением, чрезмерно больших сварочного тока и объема сварочной ванны (рис. 13, б; рис. 14, а, б). Кратерные усадочные раковины часто присутствуют при сварке швов из аустенитных сталей из-за их низкой теплоотдачи и высокого линейного расширения.

Усадочные раковины относятся к недопустимым наружным дефектам, уменьшают сечение сварного шва и являются концентраторами напряжений.

Способы предупреждения усадочных раковин в сварных швах:

- выполнять перекрытие швов при сварке длинными швами;

- вести сварку обратно-ступенчатым способом без случайных прерываний процесса;

- применять правильные приемы заварки кратера (при обрыве дуги не рекомендуется резко отводить электрод от изделия, перемещения электрода следует прекратить, и до обрыва медленно удлинять дугу).

Рис.14. Усадочные раковины: а — при автоматической сварке в среде защитных газов; б — в угловом сварном шве.

Выходящие на поверхность газовые полости, кратеры и усадочные раковины выявляются при внешнем осмотре. Внутренние поры и свищи могут быть выявлены методами неразрушающего контроля, такими как ультразвуковой и рентгенографический контроль.

Участок сварного шва, в котором присутствуют вышеперечисленные дефекты, подлежит переварке с предварительной выборкой механическим способом или воздушно-дуговой строжкой.

5. Твердые включения

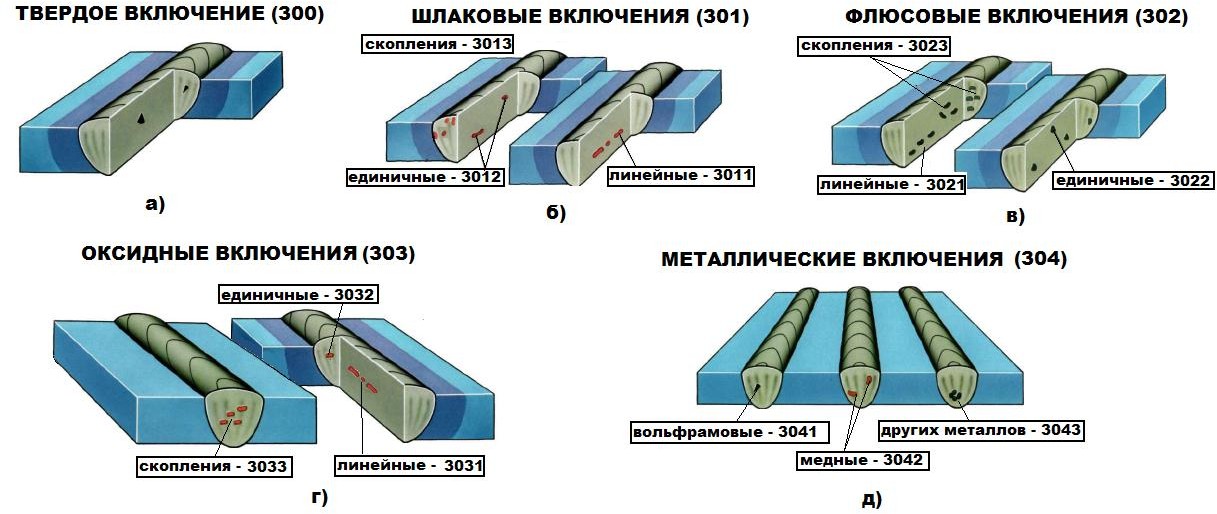

Твердое включение (300) – твердое инородное вещество в металле шва (рис. 15, а).

Классификация твердых включений по ГОСТ Р ИСО 6520-1-2012:

- шлаковое включение (301) – включение шлака (линейное, единичное, скопление) (рис. 15, б);

- флюсовое включение (302) — включение флюса (линейное, единичное, скопление) (рис. 15, в);

- оксидное включение (303) – твердое включение оксида металла (линейное, единичное, скопление) (рис. 15, б);

- оксидная пленка (3034) – макроскопическая оксидная пленка, образующаяся в алюминиевых сплавах из-за недостаточной защиты от доступа воздуха и завихрений в сварочной ванне;

- металлическое включение (304) – включение инородного металла (вольфрамовое, медное, других металлов) (рис. 15, г).

Рис. 15. Классификация твердых включенийпо ГОСТ Р ИСО 6520-1-2012: а — включение; б — шлаковое и оксидное включение; в – флюсовое включение; г — металлическое включение

Шлаковые включения могут иметь размер до нескольких десятков миллиметров и поэтому являются очень опасными. Шлаковые и твердые включения, так же как и газовые поры, ослабляют сечение шва, уменьшают его прочность и являются зонами концентрации напряжений (рис.16).

Шлаковые включения появляются в результате того, что шлак, образующийся при плавлении электродного покрытия или флюса, не всегда всплывает на поверхность сварочной ванны. Вероятность образования шлаковых включений очень велика при сварке электродами c тонким покрытием. При сварке высококачественными электродами, дающими много шлака, расплавленный металл дольше находится в жидком состоянии, и неметаллические включения успевают всплыть на его поверхность, в результате чего засорение шва шлаковыми включениями незначительно. При сварке в защитных газах шлаковые включения встречаются редко.

Возможные причины образования шлаковых включений в сварных швах:

- небрежная очистка кромок деталей и сварочной проволоки от окалины, ржавчины и грязи;

- неполное удаление шлака с предыдущих слоев при многослойной сварке;

- сварка длинной дугой;

- неправильный наклон электрода;

- недостаточная величина сварочного тока или мощности горелки;

- завышенная скорость сварки;

- некачественные электроды;

- подтекание шлака при выполнении сварки корневых валиков, глубоких разделок и при сварке «на спуск»;

- несоблюдение рекомендуемой величины смещения электрода (зенита) при сварке под флюсом кольцевых швов.

Шлаковые включения можно разделить на макроскопические и микроскопические.

Макроскопические имеют сферическую и продолговатую формы в виде вытянутых «хвостов».

Способы предупреждения шлаковых включений в сварных швах:

- использовать электроды, обеспечивающие высокую жидкотекучесть сварочной ванны;

- не использовать электроды с тонким и осыпающимся покрытием;

- соблюдать режимы сварки, установленные технологической документацией;

- применять оптимальную длину дуги.

Рис.16. Твердое включение (а), шлаковые включения (б, в) и вольфрамовые включения (г) в металле шва.

Флюсовые включения образуются из-за флюса, не вступившего в реакцию с расплавленным металлом шва и не всплывшего на поверхность сварного шва. Причиной образования флюсовых включений является использование флюса с большой грануляцией, завышение скорости сварки, случайное попадание гранул флюса в сварочную ванну.

Вольфрамовые включения — один из наиболее часто встречающихся дефектов в сварных швах, выполненных при помощи аргонодуговой сварки неплавящимся электродом. Наиболее распространены вольфрамовые включения при сварке алюминиевых сплавов. Вольфрамовые включения — это карбиды, окислы вольфрама и, реже, чистый вольфрам, которые в виде мельчайших частиц попадают в сварочную ванну с рабочего конца вольфрамового электрода во время горения сварочной дуги, а также при его соприкосновении с основным и/или присадочным металлом. При этом вольфрам скапливается в вершине кратеров, где часто образуются трещины. Вольфрамовые включения также могут располагаться внутри шва и на поверхности соединений в виде брызг.

Способы предупреждения вольфрамовых включений в сварных швах:

- обеспечивать чистоту рабочего конца вольфрамового электрода (рабочая поверхность должна быть гладкой, без корок нагара и иметь серебристо-белый цвет);

- правильно затачивать рабочий конец вольфрамового электрода;

- не допускать при сварке прикосновений рабочей поверхности электрода к расплавленному и к твердому холодному основному металлу, металлу шва или присадки.

Оксидные включения и пленки возникают вследствие значительных поверхностных загрязнений или при нарушениях защиты сварочной ванны. Труднорастворимые тугоплавки пленки присутствуют во всех сварных швах, выполненных из алюминия и его сплавов, возникают при очень быстром охлаждении металла шва и резко снижают его механические свойства.

Являясь прослойкой в массиве шва, оксидные включения резко снижают прочность сварного соединения и могут привести к его разрушению под приложенной в процессе эксплуатации нагрузкой.

Способы предупреждения оксидных включений в сварных швах:

- применение качественных электродов без окисленного стержня и осыпающейся обмазки, предварительно прокаленных;

- тщательная зачистка кромок;

- тщательное удаление корки шлака с каждого предыдущего слоя шва (в случае многослойной сварки и наплавки);

- соблюдение техники и порядка выполнения сварных швов.

Находящиеся в сварном шве твердые включения не имеют внешних признаков их наличия, поэтому обнаруживаются они методами неразрушающего контроля — ультразвуковыми рентгенографическим.

Вопрос о допустимости твердых включений решается в зависимости от условий эксплуатации конструкции. Данные дефекты устраняют механическим путем до чистого металла и заваривают вновь.

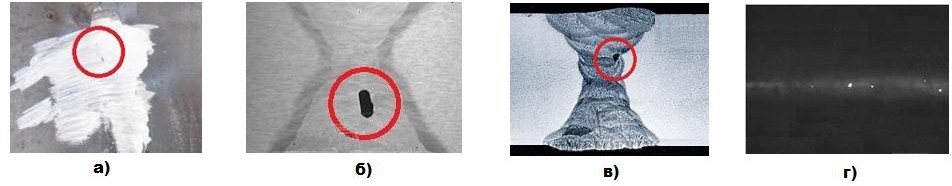

6. Несплавления и непровары

Классификация несплавлений и непроваров (400) по ГОСТ Р ИСО 6520-1-2012:

- несплавление (401) — отсутствие соединения между основным и наплавленным металлом или между отдельными слоями (валиками):

- по расплавляемой поверхности (рис.17, а);

- между валиками (рис.17, а);

- в корне сварного шва (рис.17, а);

- микронесплавление (рис.17, б).

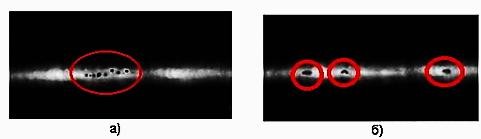

- непровар (402) – различие между фактической и номинальной глубиной проплавления;

- непровар в корне сварного шва (4021) – неполное проплавление поверхностей в корне сварного шва (рис.17, в);

- шипы (403) – крайне неравномерное проплавление, которое может возникать при электронно-лучевой и лазерной сварке и выглядит как зубья пилы, может включать полости, трещины, усадку и т.д.

Непровары и несплавления являются одними из наиболее опасных дефектов сварных швов, и могут также сопровождаться присутствием пор и оксидных включений. В результате образования этих дефектов снижается сечение шва и возникает местная концентрация напряжений, что в конечном итоге снижает прочность сварного соединения и приводит к разрушению сварной конструкции.

Несплавление появляется из-за отсутствия металлической связи (литой зоны) между основным металлом сварного шва и свариваемым металлом или между отдельными валиками сварного шва (рис. 18, а, б, в). Зона несплавления образуется при повышенных скоростях сварки, если к моменту заполнения разделки металлом сварочной ванны жидкая пленка, покрывающая ее поверхность, успела закристаллизоваться, а запас теплоты, накопленный в сварочной ванне, недостаточен для повторного расплавления основного металла.

Рис. 17. Классификация несплавлений и непроваров по ГОСТ Р ИСО 6520-1-2012: а — несплавление; б — микронесплавление; в – непровар

Возможные причины образования несплавлений в сварных швах:

- плохая очистка металла от окалины, ржавчины и грязи;

- большая скорость сварки;

- большой разрыв по времени между образованием полости жидкой ванны и ее заполнением при электрошлаковой сварке;

- низкая квалификация сварщика.

Способы предупреждения несплавлений в сварных швах:

- качественная подготовка сварного соединения с соблюдением его геометрических размеров;

- снижение скорости сварки;

- увеличение коэффициента формы провара;

- применение мер, обеспечивающих уменьшение разрыва по времени между образованием сварочной ванны и кристаллизацией сварного шва (сварка на спуск наклонным электродом углом вперед, с подогревом и др.);

- обеспечение хорошего смачивания жидким металлом сварочной ванны твердых поверхностей основного металла.

Непровар появляется из-за наличия тонкой прослойки окислов, а иногда и грубой шлаковой прослойки внутри швов (рис.18, г, д, е).

Рис. 18. Несплавления и непровары в сварных швах: а — несплавление по расплавляемой поверхности; б, в — несплавление между валиками; г – непровар в корне одностороннего шва; д — непровар в корне двустороннего шва; е — непровар в угловом шве

Причины образования непроваров в сварных швах:

- плохая очистка металла от окалины, ржавчины и грязи;

- малый зазор в стыке;

- излишнее притупление и малый угол скоса кромок;

- недостаточная величина тока или мощности горелки;

- большая скорость сварки;

- смещение электрода в сторону от оси шва;

- недостаточный прогрев основного металла в начале процесса автоматической сварки под флюсом и электрошлаковой сварки;

- вынужденные перерывы в процессе сварки;

- неравномерное прилегание формирующей подкладки к обратной стороне сварного шва;

- плохая очистка предыдущих слоев шва;

- большой объем наплавленного металла.

Способы предупреждения непроваров в сварных швах:

- правильно выбирать разделку кромок;

- качественно подготавливать сварное соединение с соблюдением его геометрических размеров;

- сварку вести на короткой дуге и пониженной скорости;

- строго соблюдать режимы сварки;

- применять выводные планки при автоматической сварке под флюсом.

Непровары и несплавления обнаруживаются неразрушающими методами контроля: ультразвуковым или радиографическим, магнитными методами (для сталей), а также методами разрушающего контроля – на макрошлифах и изломе сварного шва. Вопрос о допустимости непроваров и несплавлений решается в зависимости от условий эксплуатации конструкции.

Дефектные участки швов с непроварами и несплавлениями удаляют до основного металла воздушно – дуговой строжкой, а также любым механическим способом (абразивным кругом, электро- или пневмозубилом, фрезами и т. д.). Затем производится заварка дефектного участка и его контроль участка.

7. Отклонения формы и размеров шва

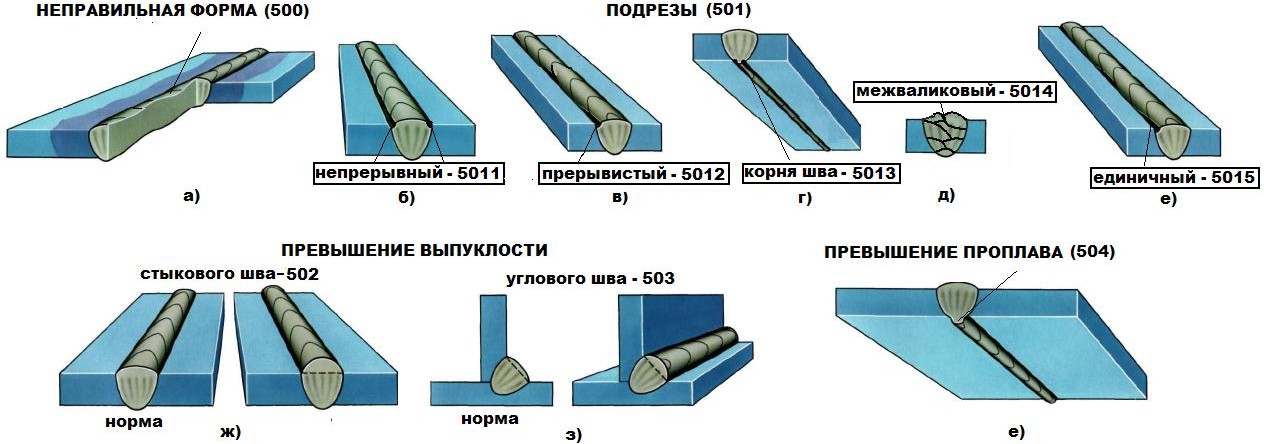

Классификация отклонений формы и размера сварного шва по ГОСТ Р ИСО 6520-1-2012:

- неправильная форма (500) — отклонение от требуемой формы и/или геометрии сварногошва (рис. 19, а);

- подрез (501) — углубление по границе валика в основном металле или предыдущем наплавленном металле:

- непрерывный (5011) – значительной длины без прерываний (рис. 19, б);

- прерывистый (5012) – малой длины, периодически повторяющийся вдоль сварного шва (рис. 19, г);

- подрезы корня шва (5013) – расположенные с обеих сторон корневого валика (рис. 19, в);

- межваликовый подрез (5014) – проходящий между валиками (рис. 19, д);

- единичный подрез (5015) – короткие подрезы, расположенные в разных местах, по границе или на поверхности валиков (рис. 19, е);

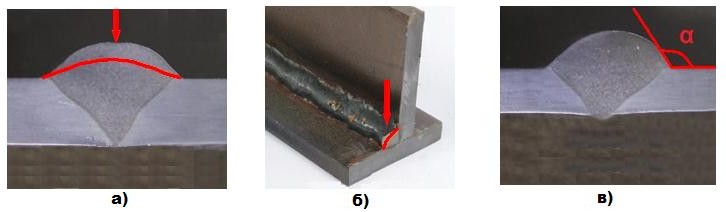

- превышение выпуклости стыкового (502) и углового (503) швов – избыток наплавленного металла на лицевой поверхности стыкового или углового швов (рис. 19, ж, з);

- превышение проплава (504) — избыточное количество наплавленного металла при сварке корня шва (местное, протяженное, избыточное проплавление) (рис. 19, е);

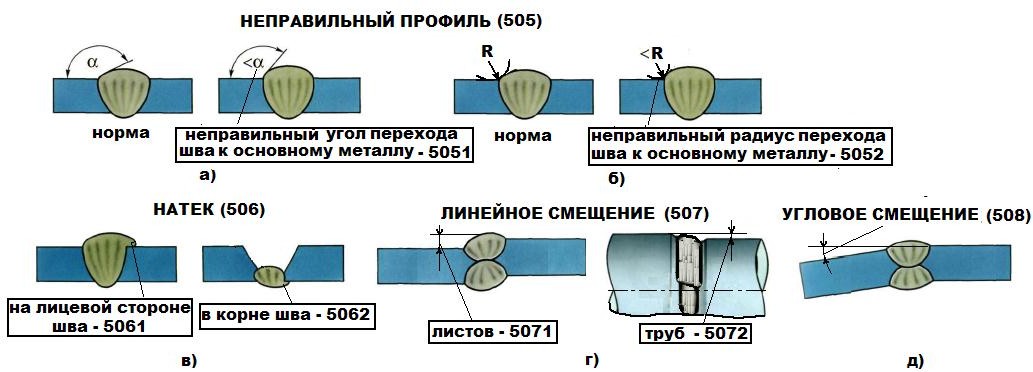

- неправильный профиль сварного шва (505), неправильный угол перехода шва к основному металлу (5051) – малый угол α между поверхностью основного металла и плоскостью, касательной к поверхности выпуклости сварного шва (рис. 20, а);

- неправильный радиус перехода шва к основному металлу (5052) – малый радиус перехода выпуклости сварного шва к основному металлу (рис. 20, б);

Рис. 19. Классификация отклонений формы и размера сварного шва по ГОСТ Р ИСО 6520-1-2012: а — неправильная форма сварного шва; б — непрерывный подрез; в — прерывистый подрез; г — подрез корня шва; д — межваликовый подрез; е – единичный подрез; ж — превышение выпуклости стыкового шва; з — превышение выпуклости углового шва; е — превышение проплава

- натек (506) — избыток наплавленного металла, натекшего на поверхность основного металла без сплавления с ним (на лицевой поверхности и в корне шва) (рис. 20, в);

- линейное смещение (507) – смещение между двумя свариваемыми элементами (листами или трубами), у которых поверхности параллельны, но расположены не в одной плоскости (рис. 20, г);

- угловое смещение (508) — смещение между двумя свариваемыми элементами), поверхности которых не параллельны или не находятся под заданным углом (рис. 20, д);

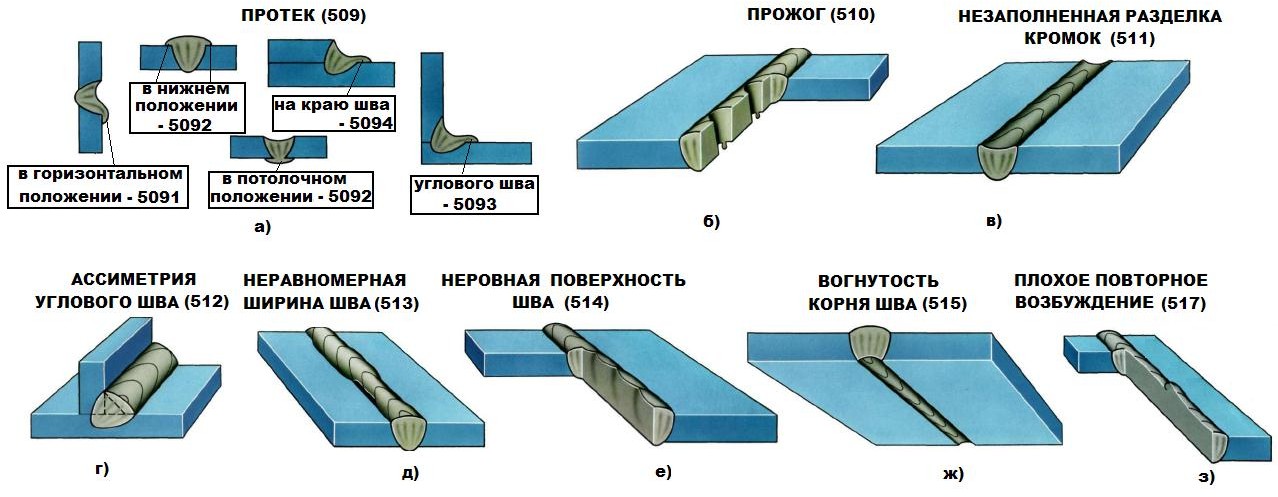

- протек (509) – протек наплавленного металла, обусловленный действием силы тяжести (в горизонтальном, нижнем, потолочном положении, углового шва, на краю шва) (рис. 21, а);

- прожог (510) — вытекание сварочной ванны с образованием сквозного отверстия в сварном шве (рис. 21, б);

- незаполненная разделка кромок (511) – сплошное или прерывистое углубление на поверхности шва из-за недостатка наплавленного металла (рис. 21, в);

- асимметрия углового шва (512) (рис. 21, г);

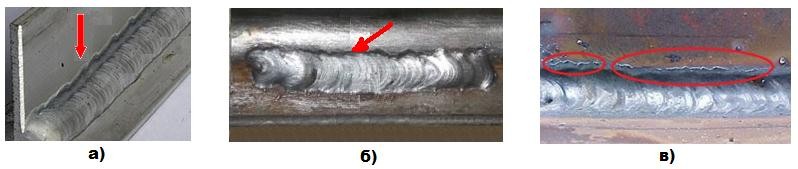

- неравномерная ширина шва (513) – чрезмерное колебание ширины шва (рис. 21, д);

- неровная поверхность шва (514) – чрезмерная неровность наружной поверхности шва (рис. 21, е);

Рис. 20. Классификация отклонений формы и размера сварного шва по ГОСТ Р ИСО 6520-1-2012: а — неправильный угол перехода шва к основному металлу; б — неправильный радиус перехода шва к основному металлу; в — натек; г – линейное смещение; д — угловое смещение

- вогнутость корня сварного шва (515) – неглубокое углубление в корне стыкового сварного шва, возникшее вследствие усадки (рис. 21, ж);

- корневая пористость (516) – губчатое образование в корне шва, возникшее вследствие выделения газа в процессе кристаллизации;

- плохое повторное возбуждение (517) – местная неровность поверхности в месте возобновления сварки (в облицовочном слое и в корне шва) (рис. 21, з);

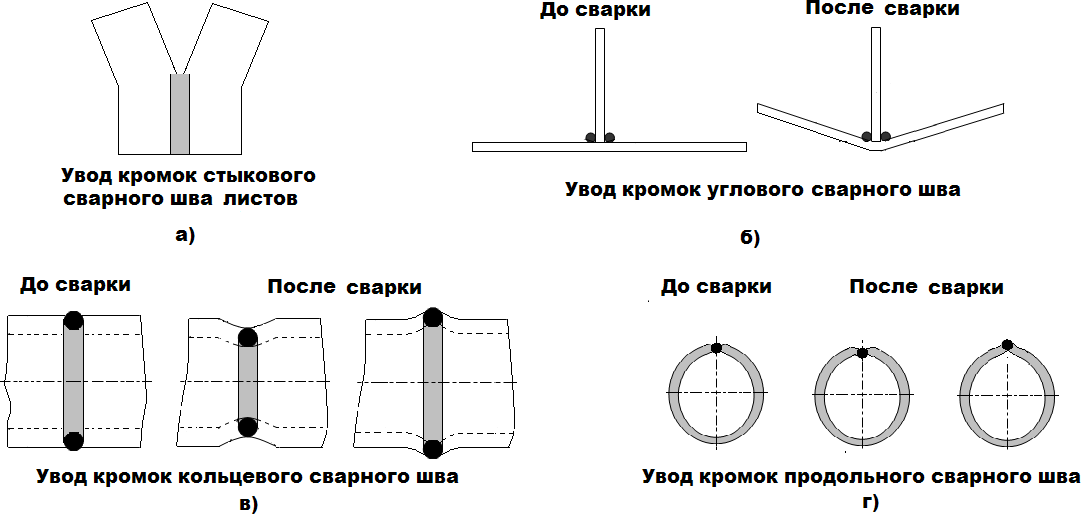

- коробление (520) – отклонение размеров, возникшее от сварочных деформаций;

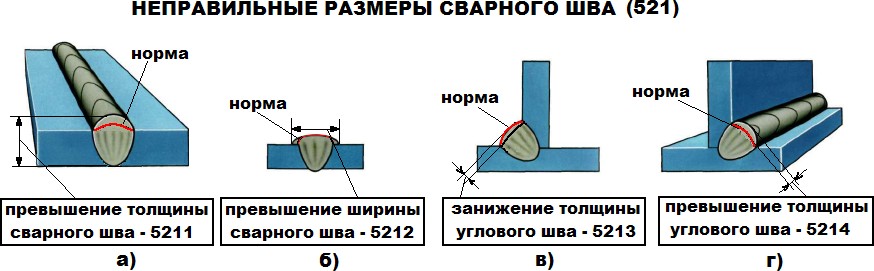

- неправильные размеры сварного шва (521) – отклонение размеров от нормативных (превышение толщины, ширины стыкового шва, занижение и превышение толщины углового шва) (рис. 22).

Рис. 21. Классификация отклонений формы и размера сварного шва по ГОСТ Р ИСО 6520-1-2012: а — протек; б — прожог; в — незаполненная разделка кромок; г – асимметрия углового шва; д — неравномерная ширина шва; е — неровная поверхность шва; ж — вогнутость корня сварного шва; з — плохое повторное возбуждение

Рис. 22. Классификация отклонений формы и размера сварного шва по ГОСТ Р ИСО 6520-1-2012: а – превышение толщины сварного шва; б — превышение ширины сварного шва; в — занижение толщины углового шва; г – превышение толщины углового шва;

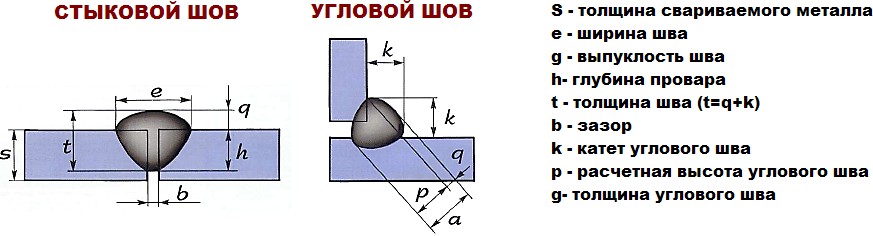

Требования к форме и размерам сварных швов устанавливаются стандартами, правилами или техническими условиями и указываются в рабочих чертежах на изделие (рис. 23).

Некоторые из стандартов, регламентирующих требования к сварным швам, указаны ниже:

ГОСТ 11533-75 «Автоматическая и полуавтоматическая дуговая сварка под флюсом. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры»

ГОСТ 11534-75 «Ручная дуговая сварка. Соединения сварные под острыми и тупыми углами. Основные типы, конструктивные элементы и размеры».

ГОСТ 14771-76 «Дуговая сварка в защитном газе. Соединения сварные. Основные типы, конструктивные элементы и размеры».

ГОСТ16037-80 «Соединения сварные стальных трубопроводов. Основные типы, конструктивные элементы и размеры».

ГОСТ5264-80 «Ручная дуговая сварка. Соединения сварные. Основные типы, конструктивные элементы и размеры».

ГОСТ8713-79 «Сварка под флюсом. Соединения сварные. Основные типы, конструктивные элементы и размеры».

Рис. 23. Основные геометрические параметры сварного шва.

Дефекты формы и размеров сварных швов снижают прочность сварного шва, ухудшают его внешний вид и косвенно указывают на возможность образования внутренних дефектов.

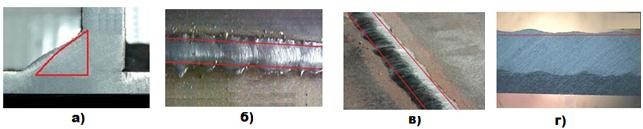

Подрезы представляют собой углубления (канавки), образующиеся в основном металле вдоль края шва или валика шва (рис. 24).

Подрезы могут быть двусторонними, т. е. располагаться с двух сторон шва, или односторонними, т. е. располагаться с одной стороны шва. Наиболее часто подрезы возникают при сварке угловых швов и первых слоев многослойных стыковых швов. При сварке угловых швов наклонным электродом или с оплавлением кромки иногда наблюдается односторонний подрез с наплывом металла на горизонтально расположенную деталь (рис. 24, а). Подрезы, образовавшиеся в глубинных слоях многослойного шва, если они не были заварены при наложении последующих слоев, являются внутренним дефектом. Такие подрезы, как правило, заполнены шлаком, затекшим в образовавшуюся при подрезе полость.

Рис. 24. Подрезы в сварных швах: а – непрерывный подрез углового шва; б, в – прерывистые подрезы

Возможные причины образования подрезов в сварных швах:

- слишком высокие значения сварочного тока, напряжения на дуге и скорости сварки;

- плохое смачивание и растекание жидкого металла сварочной ванны на нерасплавленных кромках основного металла (при сварке стыковых швов без разделки кромок);

- неправильная техника выполнения швов (смещение электрода в сторону вертикальной стенки при сварке угловых швов);

- повышенная мощность сварочной горелки (при газовой сварке);

- неправильная установка формующих ползунов (при электрошлаковой сварке);

- неудобное пространственное положение при сварке.

Подрезы приводят к ослаблению сечения основного металла и могут явиться причиной разрушения сварного соединения. Для конструкций, работающих при вибрационных нагрузках, подрез существенно снижает прочность сварного соединения.

Способы предупреждения подрезов в сварных швах:

- соблюдать технику и технологию сварки;

- предварительно подогревать детали;

- снижать скорость сварки;

- строго соблюдать режимы сварки;

- вести сварку на короткой дуге;

- вести сварку угловых швов «в лодочку».

Наружные подрезы обнаруживаются внешним осмотром, внутренние – радиографическим методом. Вопрос о допустимости подрезов решается в зависимости от условий эксплуатации конструкции.

Если размеры подреза превосходят допускаемые, острую грань его следует сглаживать механическим путем для создания плавного перехода от основного металла к металлу шва. Если глубина подреза превосходит 0,5 мм (в зависимости от толщины основного металла), то дефектный участок заваривают ниточными валиками электродами малого диаметра.

Превышение выпуклости шва, неправильные угол и радиус перехода шва к основному металлу возникают потому, что при формировании шва избыток металла кристаллизуется в центре сварочной ванны в виде выпуклости (рис. 25).

Рис. 25. Наружные дефекты формы шва: а — превышение выпуклости стыкового шва; б — превышение выпуклости углового шва; в — неправильный профиль сварного шва

Возможные причины образования превышения выпуклости шва, неправильных угла и радиуса перехода шва к основному металлу:

- малая скорость сварки;

- низкая квалификация сварщика;

- сварка «углом назад» тонколистового металла;

- неправильный выбор параметров режима сварки;

- неудобное пространственное положение при сварке;

- неправильный угол наклона электрода;

- неравномерная скорость сварки (при автоматической или полуавтоматической сварке);

- неравномерная скорость подачи сварочной проволоки (при автоматической или полуавтоматической сварке);

- колебания напряжения в сети.

Предупредить образование превышения выпуклости шва, неправильных угла и радиуса перехода шва к основному металлу можно, строго соблюдая режим, технику и технологию сварки.

В результате образования этих наружных дефектов увеличивается расход сварочных материалов, из-за резкого перехода от наплавленного к основному металлу возникает местная концентрация напряжений, что в конечном итоге может снизить прочность сварного соединения и привести к образованию трещин.

Превышение выпуклости шва, неправильные угол и радиус перехода шва к основному металлу обнаруживаются внешним осмотром и измерениями, и могут удаляться механическим путем шлифовальным инструментом.

Превышение проплава – чрезмерная выпуклость со стороны корня шва при сварке стыка в нижнем положении (рис. 26, а). Дефект образуется, когда расплавленный металл сварочной ванны провисает под действием собственного веса.

Возможные причины образования превышения проплава:

- высокое значение сварочного тока;

- чрезмерная текучесть жидкого металла сварочной ванны;

- низкая квалификация сварщика;

- повышенная мощность сварочной горелки (при газовой сварке);

- неправильный выбор параметров режима сварки;

- повышенный зазор в стыке.

Предупредить образование превышения проплава можно, строго соблюдая точность зазора в стыке, режим, технику и технологию сварки, а также использованием для корневого слоя шва электродов с целлюлозным видом покрытия.

Превышение проплава обнаруживается внешним осмотром, удаляется механическим путем шлифовальным инструментом.

Натек – это металл шва, не имеющий сплавления с соединяемой поверхностью и образовавшийся в результате перераспределения наплавленного металла шва под действием силы тяжести (рис. 26, б). Натеки часто возникают при сварке угловых швов и стыковых горизонтальных швов вертикальных поверхностей в результате натекания жидкого металла на кромки холодного основного металла. Они могут быть местными, в виде отдельных застывших капель, или же иметь значительную протяженность вдоль шва.

Рис. 26. Дефекты сварных швов: а — превышение проплава; б – протек; в – натек углового шва в потолочном положении

Возможные причины образования натеков:

- использование некачественных электродов;

- неправильный выбор режима сварки из-за большого сварочного тока и длинной дуги;

- отклонение дуги от необходимого направления;

- ошибки в технике сварки (неправильный угол наклона электрода);

- низкая квалификация сварщика;

- наличие на свариваемых кромках толстого слоя окалины и загрязнений;

- неплотное поджатие ползунов (при электрошлаковой сварке);

- большой угол наклона изделия при сварке на подъем и спуск;

- недостаточное или излишнее смещение электрода с зенита (в кольцевых швах, свариваемых автоматической сваркой).

Для предупреждения образования натеков необходимо:

- увеличить ширину шва, повысив напряжение дуги;

- уменьшить количество металла, образующего выпуклость металла шва;

- соблюдать технику и технологию сварки.

В местах натеков часто выявляются непровары, трещины и другие дефекты.

Натеки выявляются внешним осмотром и устраняются механическим удалением избыточного металла.

Рис. 27. Дефекты геометрии сварного соединения: а – угловое смещение; б — линейное смещение

Линейное и угловое смещение свариваемых кромок образуются под действием термического цикла сварки (рис. 27). ГОСТ 5264 — 80 допускает смещение свариваемых кромок относительно друг друга до 10 % толщины металла, но не более 3 мм.

Возможные причины образования смещений:

- отсутствие приспособлений для фиксации свариваемых деталей;

- чрезмерная тепловая мощность дуги при сварке первого прохода шва;

- некачественная сборка соединения;

- несоблюдение порядка сварки соединения;

- низкая квалификация сварщика.

Смещение кромок ухудшает прочностные свойства сварного соединения и способствует образованию непровара и концентраций напряжений.

Смещение кромок выявляются внешним осмотром и измерением. Дефект устранению не подлежит, сварной шов должен быть удален и выполнен вновь.

Прожоги — это проплавление основного или наплавленного металла с возможным образованием сквозных отверстий (рис. 28, а, б). При этом обычно с другой стороны образуется натек. Прожог имеет неправильную воронкообразную форму с оплавленной и окисленной поверхностью. Особенно часто прожоги наблюдаются в процессе сварки тонкого металла и при выполнении первого прохода многослойного шва.

Рис. 28. Дефекты сварных швов: а, б — прожог; в, г – незаполненная разделка кромок

Возможные причины образования прожогов:

- недостаточное притупление кромок;

- большой зазор между кромками;

- завышенный сварочный ток или мощность горелки при невысоких скоростях сварки;

- плохое поджатие флюсовой подушки или медной подкладки (при автоматической сварке);

- низкая квалификация сварщика;

- неравномерная скорость сварки (при автоматической или полуавтоматической сварке);

- неравномерная скорость подачи сварочной проволоки (при автоматической или полуавтоматической сварке);

- колебания напряжения в сети.

Для предупреждения образования прожогов необходимо:

- снижать величину сварочного тока;

- следить за углом наклона между электродом и свариваемым изделием;

- контролировать и соблюдать технологию сборки и сварки.

Прожог – недопустимый дефект сварного соединения, резко снижающий прочностные свойства изделий. Прожоги выявляются внешним осмотром и устраняются любым механическим способом и повторной заваркой.

Незаполненная разделка кромок выглядит как продольная непрерывная или прерывистая канавка на поверхности сварного шва из-за недостаточности присадочного металла при сварке (рис. 28, в, г).

Неполное заполнение разделки кромок возникает при неправильно выбранных режимах сварки (силы сварочного тока, скорости сварки), а также при неправильном выборе разделки кромок.

Незаполненная разделка кромок – недопустимый дефект сварного соединения, уменьшает сечение сварного шва и резко снижает прочностные свойства изделий. Устранить данный дефект можно после зачистки и заварки дефектного места.

Рис. 29. Дефекты сварных швов: а — асимметрия углового шва; б, в — неравномерная ширина шва; г — неровная поверхность шва;

Асимметрия углового шва характерна при сварке металлов с различной теплопроводностью и неудобных пространственным положением сварки (рис. 29, а).

Коробление сварных конструкций происходит вследствие образования внутренних напряжений, причинами которых являются неравномерный нагрев, расширение, литейная усадка и структурные изменения металла при сварке.

Чаще всего подвергаются короблению сварные конструкции из высоколегированных аустенитных сталей из-за более низкой теплопроводности и повышенного коэффициента теплового расширения по сравнению с углеродистыми сталями. Сварные конструкции из алюминия и его сплавов также склонны к короблению, что объясняется относительно высоким коэффициентом теплового расширения.

Примеры коробления сварных конструкций показаны на рис. 30.

Рис. 30. Коробление сварных конструкций: а – при сварке стыковых швов листов; б – при сварке угловых швов листов; в, г – при сварке оболочковых конструкций.

Коробление деталей затрудняет сборку отдельных узлов сварных конструкций, заставляет увеличивать припуск на механическую обработку, ухудшает качество последующей сварки и эксплуатационные качества изделий — уменьшает их прочность, жесткость и коррозионную стойкость.

Способы предупреждения коробления сварных конструкций:

- применение видов сварки с малой погонной энергией;

- назначение начальных размеров и формы заготовок, их взаимного расположения с учетом последующей усадки;

- увеличение длины прихваток и уменьшение расстояний между ними в 1,5-2,0 раза при сварке высоколегированных аустенитных сталей по сравнению с теми же параметрами в соединениях углеродистых и низколегированных сталей;

- проведение сварки без поперечных колебаний на режимах, которые характеризуются большими скоростями сварки, короткой дугой, минимально возможными токами с закреплением детали в приспособлении;

- ограничение возможности более чем двухкратных ремонтных подварок;

- выполнение каждого прохода при многопроходной сварке высоколегированных аустенитных сталей после охлаждения предыдущего до температуры ниже 1000С и тщательной его зачистки;

- разбивка длинных швов на отдельные участки и сварка их обратно-ступенчатым и другими методами;

- сварка толстостенных конструкций с симметричной разделкой кромок;

- применение метода обратных деформаций при сварке, если позволяет конструкция изделия;

- придание минимальных усилений и плавных очертаний (без подрезов, рисок и т.п.) сварным швам при зачистке;

- применение медных подкладок, обдува воздухом.

Коробление сварных конструкций выявляется внешним осмотром и измерениями. Остаточные деформации, возникшие после сварки, исправляются способами механического (изгиб, растяжение, проковка, прокатка роликами), термического или термомеханического воздействия (местным нагревом металла до температуры не выше 7000С), путем высокого отпуска в зажимных приспособлениях (нагревом конструкции до температур 650-7500, выдержкой в течение 1-5 ч и последующем медленном охлаждением).

Причины возникновения неравномерной ширины (рис. 29, б, в), неровной поверхности (рис. 29, г), вогнутости корня шва (рис. 31, а, б), плохого повторного возбуждения (рис. 31, в) заключаются чаще всего в неправильно подобранных режимах сварки и разделки кромок, неудобном положении при сварке, низкой квалификацией сварщика.

Все эти дефекты выявляются внешним осмотром и устраняются механическим удалением избыточного металла. Устранить дефект вогнутости корня можно после зачистки и подварки дефектного места.

Рис. 31. Дефекты сварных швов: а, б – вогнутость корня; в — плохое повторное возбуждение

8. Прочие дефекты

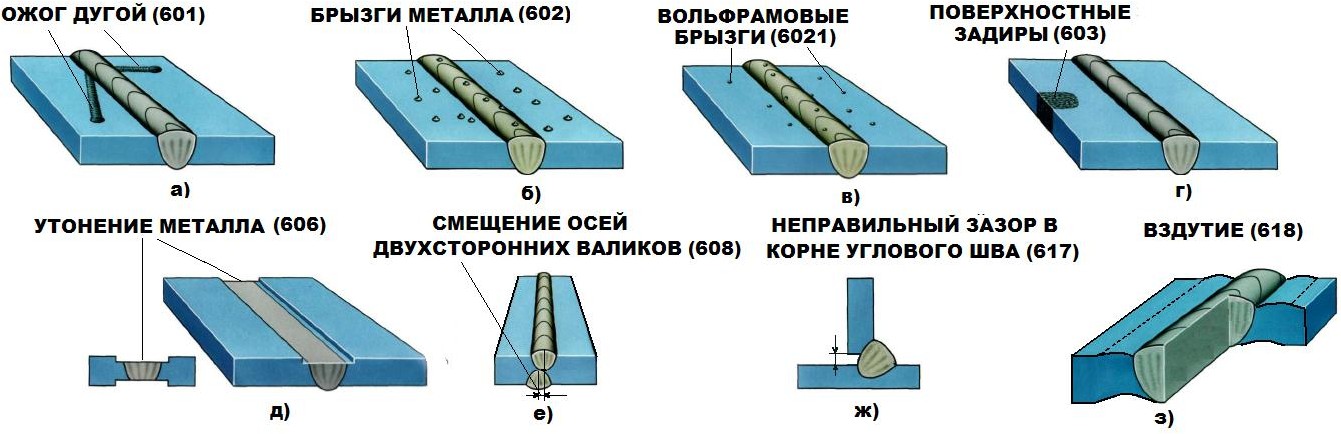

Прочие дефекты (600) — все дефекты, которые не могут быть включены в группы 1 – 5.

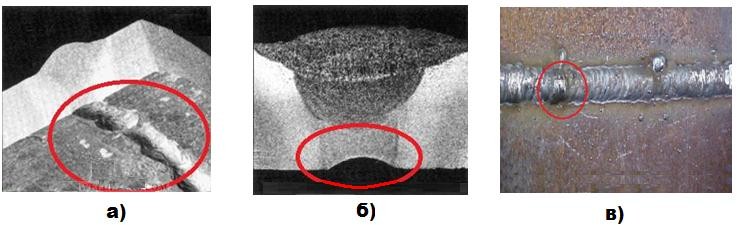

Классификация прочих дефектов сварного шва по ГОСТ Р ИСО 6520-1-2012:

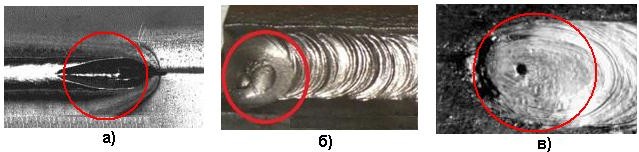

- ожог дугой (601) — местное повреждение поверхности основного металла рядом со сварным швом из-за горения дуги вне разделки кромок (рис. 32, а);

- брызги металла (602) — капли наплавленного или присадочного металла, образовавшиеся во время сварки и приварившиеся к поверхности основного металла или металла шва (рис. 32, б);

- вольфрамовые брызги (6021) – частицы вольфрама от электрода на поверхности основного металла или металла шва (рис. 32, в);

- поверхностные задиры (603) – повреждение поверхности вследствие удаления приваренных временных вспомогательных креплений (рис. 32, г);

- риска (604) – местное повреждение, вызванное шлифованием;

- забоина (605) — местное повреждение, вызванное использованием зубила или других инструментов;

- утонение металла (606) – уменьшение толщины изделия из-за снятия усиления ниже поверхности основного металла (рис. 32, д);

- дефект прихватки шва (607) – дефект, вызванный неправильной сваркой прихватки;

- смещение осей двухсторонних валиков (608) – смещение между осями двух валиков, выполненных на противоположных сторонах сварного шва (рис. 32, е);

- цвета побежалости (видимая оксидная пленка) (610) – слегка окисленная поверхность в зоне сварки, например, нержавеющей стали;

- изменение цвета (6101) – четко видимая окрашенная поверхность наплавленного металла или ЗТВ, обусловленная нагревом при сварке и/или недостаточной защитой, например, при сварке титана;

- окисленная поверхность (613) – сильно окисленная поверхность в зоне сварки;

- остаток флюса (614) – остаток флюса, не полностью удаленного с поверхности;

- остаток шлака (615) – шлак, не полностью удаленный с поверхности сварного шва;

- неправильный зазор в корне угловых швов (617) – излишний или недостаточный зазор между свариваемыми кромками (рис. 32, ж);

- вздутие (618) – дефект, вызванный продолжительным нагревом сварных соединений из легких сплавов на стадии кристаллизации (рис. 32, з).

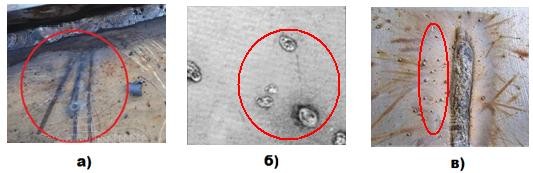

Ожог дугой возникает из-за зажигания дуги на основном металле с последующим переводом ее в разделку (рис. 33, а). Основная причина образования данного дефекта – низкая квалификация сварщика.

Брызги металла и вольфрамовые брызги образуются в момент короткого замыкания дугового промежутка, когда часть электродного металла разлетается и оседает на поверхности основного металла прилегающего ко шву (рис. 33, б, в). Основная причина образования данных дефектов – низкая квалификация сварщика, завышенный сварочный ток, некачественные электроды, неправильная заточка вольфрамового электрода.

Рис. 32. Классификация отклонений формы и размера сварного шва по ГОСТ Р ИСО 6520-1-2012: а – ожог дугой; б – брызги металла; в – вольфрамовые брызги; г – поверхностные задиры; д – утонение металла; е – смещение осей двухсторонних валиков; ж — неправильный зазор в корне угловых швов; з — вздутие

Ожоги и брызги металла не только портят внешний (товарный) вид изделия, но и являются очагами образования коррозии для нержавеющих сталей и местом образования трещин для закаливающихся сталей.

При сварке высоколегированных коррозионностойких сталей необходимо выполнять следующие требования:

- перед прихваткой и сваркой околошовную зону основного металла покрывать защитным покрытием (технологической изоляцией);

- возбуждение дуги производить только на поверхности свариваемых кромок или на наплавленном металле;

- сварку незамкнутых стыков производить с применением вводных и выводных планок, изготавливаемых из марки стали основного металла;

- при механизированных способах сварки устанавливать малый вылет электрода (при увеличении вылета повышается разбрызгивание);

- сварочную проволоку перед употреблением необходимо обезжирить, зачистить и просушить.

Рис. 33. Ожог дугой (а), брызги металла (б, в).

Поверхностные задиры основного металла образуются в местах приварки вспомогательных приспособлений после их удаления. Основная причина образования данного дефекта – низкая квалификация сварщика.

Задир может быть стать очагами образования коррозии для нержавеющих сталей и местом образования трещин для закаливающихся сталей.

Приварка и удаление вспомогательных элементов (сборочных устройств, временных креплений и др.) должны производиться в соответствии с чертежами и нормативной документацией сварщиком, допущенным к сварке данного изделия. При установке временных креплений на конструкциях из высоколегированных аустенитных сталей околошовную зону следует покрывать защитным покрытием.

Удаление швов временных креплений производится газовой резкой или воздушно-дуговой строжкой, оставляя металл шва толщиной 0,5 — 3 мм над поверхностью основного металла, с последующей зачисткой наждачным кругом заподлицо с поверхностью металла. При необходимости осуществляется капиллярный или магнитопорошковый контроль на отсутствие трещин (для закаливающихся сталей).

Ожог дугой, брызги металла, поверхностные задиры, риски, забоины, риски, забоины выявляются внешним осмотром и зачищаются шлифовальным инструментом таким образом, чтобы глубина зачистки не выводила толщину стенки за пределы минусовых допусков, оговоренных в соответствующих ГОСТах и ТУ на основной материал.

Утонение металла уменьшает сечение сварного шва и устраняется наплавкой в данном месте с последующей механической обработкой.

Дефекты прихватки шва – поры, трещины, шлаковые включения недопустимы, так как могут явиться причиной образования подобных дефектов в сварном шве. Дефектные прихватки выявляются внешним осмотром, и перед сваркой должны быть удалены механическим способом (пневматическим или ручным зубилом, шлифовальным кругом) и выполнены вновь.

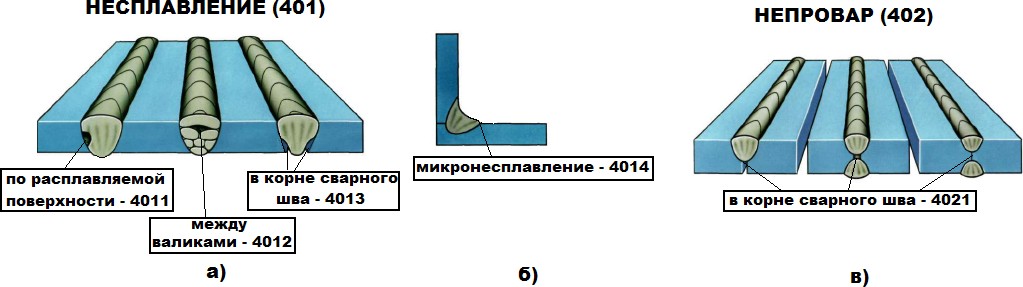

Цвета побежалости, изменение цвета, окисленная поверхность — участки металла шва и околошовной зоны, имеющие оттенок от желтого до синего (цвета побежалости). Чаще всего появляются при сварке нержавеющих сталей (рис. 34, а) за счет выгорания хрома, входящего в состав аустенитных сталей, и окисления поверхности сварного соединения. Окисленная поверхность при сварке титановых сплавов (рис. 34, б) образуется из-за недостаточной защиты расплавленного металла от азота и кислорода воздуха, присутствия в защитном газе примесей, грязи, влаги.

Данные дефекты свидетельствуют о наличии в сварном соединении хрупкого пережжённого металла, который состоит из окисленных зерен, обладающих малым взаимным сцеплением. Кроме того, поверхности зоны выгорания хрома при эксплуатации сварной конструкции быстрее подвергаются коррозии.

Рис. 34. Цвета побежалости, образующиеся при сварке нержавеющей стали (а) и титановых сплавов (б).

Способы предупреждения цветов побежалости и окисленной поверхности:

- применять поддув защитного газа с обратной стороны шва;

- увеличивать скорость сварки и снижать тепловложение (например, использование техники непрерывной подачи присадочной проволоки);

- подавать защитный газ на шов по окончании сварки в течение времени, определяемого технологией изготовления изделия;

- использовать для сварки мелких деталей и узлов герметичные камеры, заполненные защитным газом.

Дефекты выявляются внешним осмотром. Качество сварного шва и степень потери пластичности, например, при сварке титана, можно проконтролировать по цветам побежалости: при светлом цвете — светло-желтом, желтом, голубом потеря пластичности меньше, чем при синем и темно-голубом цвете побежалости, при котором происходит хрупкое разрушение металла.

Способы удаления цветов побежалости на сварных швах, включая ЗТВ:

- зачистка стальной щеткой (щеткой из нержавеющей стали для аустенитных сталей);

- шлифовка (шлифмашиной, наждачной шкуркой и др.);

- пескоструйная обработка (стеклянной крошкой);

- электролизная полировка;

- пассивация (нанесение на поверхность окислителей, которые растворяют железо, но не оксиды легирующих элементов — раствор 20 — ной азотной кислоты в течение 30 минут при 550С);

- травление (в азотной, серной, соляной кислотах).

Сварные швы при сварке титановых сплавов, имеющие серую сморщенную поверхность или порошкообразный налет любого цвета, удаляются путем вырубки до здорового металла и завариваются вновь.