Доступность технологий получения близкой к заданной форме изделий способствовала промышленному использованию в аддитивных технологиях высококачественных керамических материалов. Механообработка керамики – процесс затратный по времени и дорогостоящий, требующий, как правило, использования алмазных инструментов (во многих случаях на станочную обработку приходится до 80 % всех производственных затрат).

Количество технологий, использующих керамические материалы в качестве исходных, является относительно ограниченным. В то же время потребность в получении керамических изделий в промышленности и, в частности, в авиации постоянно увеличивается.

Изготовление керамических изделий очень похоже на процесс производства металлических деталей. Полуфабрикаты, созданные с помощью этого процесса, подвергают термическому разложению перед спеканием, чтобы удалить полимерное связующее. После выжигания связующего температуру в печи повышают до температуры спекания керамического материала. Иногда для керамического материала используется пропитка, реагирующая с образованием связующего, если используется пропитка металлом, то образуется металлокерамический композит.

Впервые об изготовлении деталей с помощью распыления связующего на керамические материалы было сообщено в 1993 г. Обожженные компоненты, согласно этому заявлению, имели плотность, как правило, больше 99,2 % . В этом процессе использовались оксид алюминия, диоксид кремния, диоксид титана .

Данные о керамических материалах и аддитивных технологиях, с помощью которых возможно получение изделий, приведены в табл. 12.

В работе рассматривался вопрос изготовления компонентов газотурбинного двигателя из керамики с использованием аддитивных технологий. Было выяснено, что наиболее перспективным материалом для использования при повышенных температурах в качестве замены металлических компонентов в газотурбинных двигателях является композиционный материал на основе карбида кремния, упрочненный волокнами SiC (SiC/SiC) .

Материалы на основе SiC широко применяются в различных отраслях промышленности. Это связано с их высокой износостойкостью, высоким сопротивлением окислению, термостойкостью, химической стойкостью, высокой технологичностью процесса изготовления .

Таблица 12

Изделия, получаемые из керамических материалов, с помощью аддитивных технологий

| Материалы | Технологии | |||||

| 3DP | SLS | SLA | Material Extrusion | LOM | ||

| Структурные керамики | ZrO2

Al2O3 Ti3SiC2 Si3N4 TiC-TiO2 SiC |

ZrO2

Al2O3 Al2O3-SiO2 TiC-Al2O3 SiC SiSiC |

Al2O3

Al2O3-ZrO2 Al2O3-SiO2 SiO2 SiO2 TiO2 SiC Al2O3/SiO2/муллит/ZrSiO4 |

ZrB2

Al2O3 Муллит SiC Si3N4 ZrO2 WC-ZrO2 ZrC Al2O3-ZrO2 |

Al2O3, ZrO2

SiC/C Si3N4 SiO2 TiC/Ni керамики, полученные из полимеров, SiO2-Al2O3-RO-стекло |

|

| Функциональные керамики | BaTiO3

PZT TiO2 |

PZT

BaTiO3 |

PZT

SiCN Fe2O3/Fe(C2O4)*2H2O |

BaTiO3

PZT PMN LiFePO4 Li3Ti4O12 BaZrO3 ZnO TiO2 |

LZSA-стекло

PZT |

|

| Биокерамики | Гидрокси-апатит (HA)

TCP, TTCP ZrO2 |

Апатит-муллит

HA-HDPE HA-PA BCP |

HA

HA-Al2O3 TCP |

Al2O3

HA TCP фосфор биостекла |

HA, TCP | |

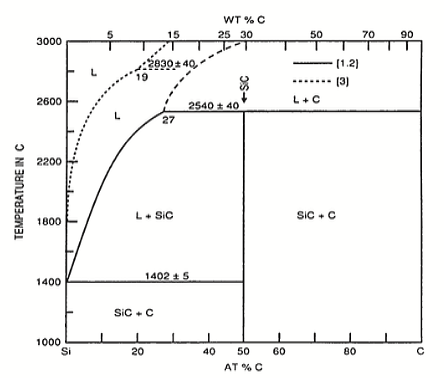

Образование SiC вследствие реакции между кремнием и углеродом может проходить при температурах меньших, чем температура плавления чистого кремния . Карбид кремния является единственным соединением, которое образуется в системе Si-C (рис. 22).

Рис. 22. Диаграмма состояния системы Si-C

Имеется множество политипных модификаций (около 200) карбида кремния, но только несколько из них распространены. Они являются вариациями одного химического соединения, которые идентичны в двух измерениях, но отличаются в третьем.

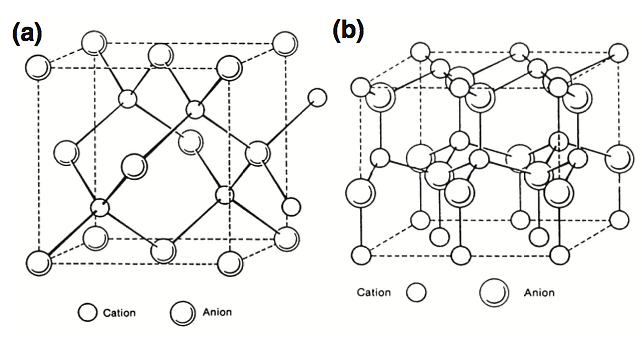

α-SiC имеет кристаллическую структуру по типу вюрцита (рис. 23а) и образуется при температуре свыше 1700°С. β-SiC имеет кристаллическую структуру типа цинковой обманки (рис. 23б). Превращение β→α является необратимым при нормальном давлении .

Рис. 23. Кристаллические структуры карбида кремния: (а) α-SiC, (б) β-SiC

Теоретическая плотность β-SiC составляет 3,210 г/см3, α-SiC – 3,208 г/см3. Учитывая низкий удельный вес, низкий коэффициент термического расширения, высокую термопроводность, прочность и твердость, SiC считается перспективным материалом для замены традиционных металлических сплавов.

Наиболее распространенным формами SiC являются порошок, волокна и монокристаллы. Порошки карбида кремния получают по методу Ачессона. Вследствие высоких температур при использовании метода Ачессона получаемый карбид кремния имеет α-модификацию. Волокна карбида кремния изготавливают путем пиролиза органических кремнийсодержащих полимеров, например, поликарбосилана .

Материалы на основе SiC начали применяться значительно раньше, чем материалы на основе Si3N4, АlN, В4С и ВN. Уже в 20 гг. ХХ в. использовались карбидокремниевые огнеупоры на связке из диоксида кремния (90 % SiC+10 % SiO2), а в 50 гг. из карбида кремния на нитридокремниевой связке (75 % SiC+25 % Si3N4) изготавливали сопла ракет. В настоящее время керамика на основе карбида кремния применяется для изготовления уплотнительных колец для насосов, компрессоров, смесителей, подшипников и гильз для валов, дозирующей и регулирующей арматуры для коррозионных и абразивных сред, деталей двигателей, металлопроводов для жидких металлов. Разработаны новые композиционные материалы с карбидокремниевой матрицей.

Керамические и композиционные материалы на основе карбида кремния (SiC) имеют уникальное сочетание физико-химических свойств :

- высокую конструкционную прочность в высокотемпературном диапазоне (1000-1500°С),

- высокую износостойкость;

- высокую стойкость к окислению;

- устойчивость к радиационным воздействиям;

- высокую жаростойкость и теплопроводность;

- низкое значение коэффициента линейного термического расширения, который позволяет керамике выдерживать термоциклические нагрузки,

- доступность сырьевых материалов для производства керамики.

Для карбида кремния характерны высокие механические характеристики (твердость, модуль упругости), определяющие повышенную работоспособность материалов на его основе. Сочетание большой теплопроводности и низкого коэффициента термического расширения, обуславливают стойкость карбида кремния при больших скоростях нагрева и в условиях стационарного теплового режима.

Карбид кремния (карборунд) SiC является единственным соединением кремния и углерода. В природе этот материал встречается крайне редко. Существует в двух модификациях: политипная гексагональная α-модификация (около 20 структур) и кубическая β. Переход β-SiC→α-SiC происходит примерно при 2100°С. Свыше 2600-2700°С α-SiC возгоняется. Чистый SiC стехиометрического состава бесцветен. При превышении содержания кремния SiC становится зеленым, углерода – черным.

Свойства SiC: Hμ до 45 ГПа, σизг до 700 МПа, Тхр 2000°С. При комнатной температуре разрушение SiC транскристаллитное и носит характер скола. При 1050°С характер разрушения становится межкристаллитным.

SiC устойчив против воздействия всех кислот, за исключением HF и HF+HNO3. К действию щелочей SiC менее устойчив. Установлено, что SiC смачивается металлами группы железа и марганцем.

В качестве характеристики механических свойств карбида кремния часто используется такая величина, как прочность на изгиб. Существуют два стандартных способа измерения прочности на изгиб: четырехточечный и трехточечный (табл. 13).

Таблица 13

Прочность на изгиб SiC, полученного компанией Poco Graphite, Inc.

| Температура, °С | Прочность на изгиб (трехточечное испытание), МПа | Прочность на изгиб (четырехточечное испытание), МПа |

| комнатная | 15913,8 | 1479,6 |

| 1000 | — | 1468,8 |

| 1300 | — | 1488,8 |

| 1500 | — | 14914,7 |

Плотные материалы на основе SiC получают горячим прессованием и методами реакционного и жидкофазного спекания. Несмотря на широкое распространение того или иного метода изготовления изделий конструкционного назначения каждый из них имеет как свои достоинства, таки недостатки .

Методом горячего прессования (ГП) получают высокопрочную керамику на основе SiC (SSIC/Q1) в результате предварительного размола смеси кремния с графитом, и последующего спекания прессовок в аргоне в течение 15 мин. Прессование проводят обычно в пресс-формах из графита или нитрида бора при давлениях 10-50 МПа и температурах 1700-2000°С. При этом получают карбидокремниевые материалы с размером пор 0,2 мкм. Подвидом горячепрессованного SiC является карбид кремния сплошной, спеченный без давления (SSIC), который наиболее применим для концентрированных щелочно-кислотных сред.

Горячепрессованный карбид кремния (HPSiC) получают спеканием тонких порошков -SiC с небольшим количеством (до 5-10 % масс.) оксидных добавок. Материал обладает повышенным уровнем механических свойств (табл. 14).

Таблица 14

Параметры реакционно-спеченной и горячепрессованной карбидокремниевой керамики

| Параметры | Реакционно-спеченный | Горячепрессованный — спеченный |

| Тип | SIC (Q2) | SSIC (Q1) |

| Содержание SiC. % | >=90 | >=98 |

| Плотность г/см3 | 3,05 | 3,1 |

| Прочность при изгибе, МПа | 4,41 х 102 | 4,9 х 102 |

| Прочность на растяжение, МПа | 2,75 х 102 | 2,8 х 102 |

| Прочность на сжатие, МПа | 2,94 х 103 | 3,0 х 103 |

| Модуль упругости, МПа | 4,12 х 105 | 4,10 х 105 |

| Твердость по Шору, НS | 110-125 | 120-130 |

| Теплопроводность, W/m.k | 141 | 147 |

| Коэффициент температурного линейного расширения при 20-100ºС, 10-6/ºС | 4,3 x 10-6 | 4,0 x 10-6 |

| Предельная рабочая температура, ºС | 1600 | 1650 |

К недостаткам метода горячего прессования относится высокая энергоемкость и невозможность получения изделий сложной геометрической формы без дополнительной механической обработки, что ограничивает промышленное производство изделий .

ГП позволяет получать только изделия довольно простой формы и относительно небольших размеров. Изделия сложной формы с высокой плотностью получают методом горячего изостатического прессования (ГИП).

Метод жидкофазного спекания. Жидкофазно-спеченные материалы (LPSSiC) получают спеканием SiC (d0,5 1 мкм) с оксидами (10-20 % масс.) при 1850-1950°С.

LPSSiC-материалы более коррозионностойкие и температуроустойчивые (Траб 1450°С в воздушной атмосфере) . Однако, высокая температура спекания, в отличие от SiSiC и большая усадка (до 20 %) ограничивают ряд изделий, производимых этим методом (табл. 15).

Таблица 15

Физико-механические и высокотемпературные свойства керамики

| Материал | 0,02 г/см3 | изг2010, МПа | изг1200

10, МПа |

сж2020, МПа | К1с0,2, МПа.м1/2 | HV0,2, ГПа | Рабочая температура, °С | |

| Защити.

атмосф. |

Воздушн.

атмосф. |

|||||||

| SiSiC | 3,05 | 400 | 150 | 1200 | 3,5 | 22 | 1300 | 1200 |

| LPSSiC | 3,20 | 500 | 400 | 2000 | 5,5 | 21 | 1600 | 1450 |

| HPSiC | 3,15 | 750 | 500 | 2200 | 6,5 | 26 | 1700 | 1500 |

Метод реакционного спекания позволяет проводить процесс при более низких температурах и получать изделия сложной формы. Реакционно-спеченный карбид кремния (SIC/Q2) получают процессом уплотнения и упрочнения, т.е. при воздействии высоких температур пористая заготовка из смеси карбидокремниевых и углеродных материалов, пропитывается жидким реагентом – расплавом кремния, с образованием вторичного карбида кремния, который связывает исходные компоненты в плотный материал. В итоге образуются беспористые материалы (П < 0,5 %), содержащие 5-15 % свободного кремния в карбидокремниевой матрице.

Реакционное спекание является экономичным процессом благодаря применению недорогого термического оборудования, температура спекания снижается с обычно применяемой 1600-2000 до 1100-1300°C. Положительной особенностью SiSiC-материалов является использование крупных исходных порошков SiC и безусадочное спекание. К недостаткам можно отнести значительное содержание Siocт (5-15 % об.), что ограничивает высокотемпературную область его использования SiSiC .

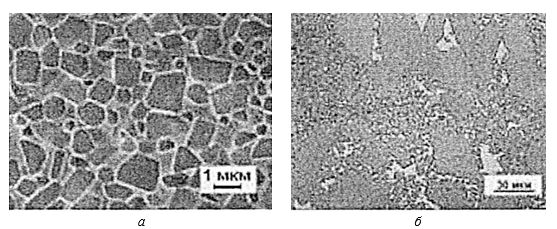

Реакционно-спеченный карбид кремния (РКК) представляет собой двухфазный конструкционный керамический материал (рис. 24). Международное обозначение этого подкласса карбидокремниевых материалов – SiSiC.

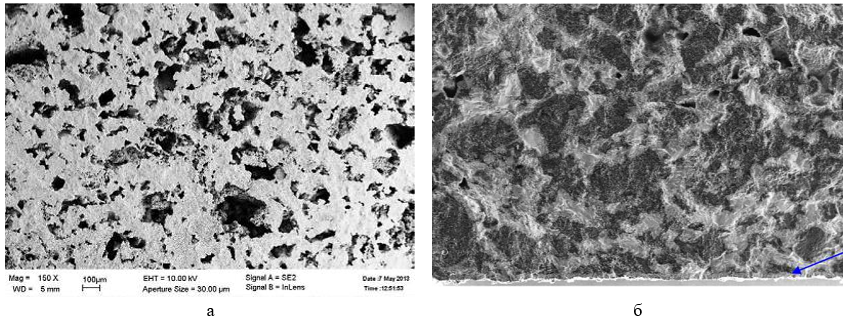

Рис. 24. Микроструктуры материалов: a – LPSSiC (15% YAG); б – SiSiC

Микроструктура РКК имеет две характерные особенности – присутствие связанного карбидокремниевого каркаса, обеспечивающего высокие физико-механические показатели материала и свободного, несвязанного кремния.

Реакционно-спеченный (самосвязанный) карбид кремния (SiSiC) наиболее распространенный вид керамических материалов, широко использующийся для производства конструкционных износостойких и динамически устойчивых материалов в промышленном масштабе.

На материалы изделий из РКК установлены требования технических условий ТУ 1915-010-2304285-2003 и ТУ 1915-015-2304285-2009 (табл. 16).

Метод получения керамических материалов на основе SiC путем реакционного спекания использует механизм взаимодействия расплава кремния с углеродом (процесс силицирования) в заранее спрессованной заготовке, для которой заданы состав (углерод, первичный карбид кремния и органическое связующее), геометрия и пористость . Процесс реакционного спекания обеспечивает формирование контактов между зернами первичного SiC, заполнение пор и образование непрерывного поликристаллического каркаса из SiC. Химическая реакция расплава кремния и углерода, при которой образуется вторичный SiC, обеспечивает образование связей между зернами первичного SiC.

Таблица 16

Механические и физические свойства РКК

| Характеристика | Материал | |

| РКК ТУ 1915-010-2304285-2003 | РКК для крупногабаритных изделий ТУ 1915-015-2304285-2009 | |

| Плотность, г/см3; | 3,05-3,11 | 3,00-3,04 |

| Доля кремния, % | 12-18 | 18-24 |

| Микроструктура |

Плотность 3,08 г/см3, VvSi = 0,15 репер-70 мкм |

Плотность 3,02 г/см3, VvSi = 0,24 репер-70 мкм |

| Предел прочности при изгибе, МПа | 330-450 | 240-320 |

| Модуль Юнга, ГПа | 380-410 | 360-400 |

| Микротвердость зерен SiC, ГПа | 25-30 | 25-30 |

| Трещиностойкость, МПа м0,5 | 3,50-4,50 | 3,00-4,00 |

| Коэффициент теплопроводности, Вт м-1К-1 | 140-180 | 100-120 |

| Коэффициент термического расширения, 10-6К-1 | 3-4 | 3-4 |

Научные основы технологии реакционного спекания карбида кремния были разработаны И.Н. Францевичем и Г.Г. Гнесиным, К. Тэйлором и П. Поппером .

Метод реакционного спекания карбида кремния позволяет в широких пределах изменять фазовый состав (соотношение фаз SiC-C-Si) и структуру керамики в зависимости от требований, предъявляемых условиями эксплуатации конкретного изделия.

Применяя методы модифицирования структуры и консолидации керамики, регулируя гранулометрический состав и технологические условия формования и спекания материалов на основе карбида кремния можно получать изделия с новым повышенным комплексом механических и эксплуатационных свойств.

Для увеличения механической прочности заготовок авторы работы исключили из состава исходной композиции порошок первичного карбида кремния и для прессования использовали только углеродные порошки различных фракций и органическое связующее. Варьируя соотношение порошков графита различных фракций, количество связующего и давление прессования, после карбонизации связующего (в защитной атмосфере при 900°С) получали графитовые заготовки плотностью от 0,9 до 1,46 г/см. На рис. 25 показана микроструктура углеродных заготовок различной плотности .

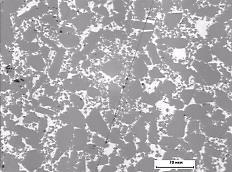

Рис. 25. Микроструктура заготовки плотностью: а – 1,24 г/см3; б – 0,93 г/см3

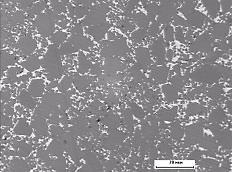

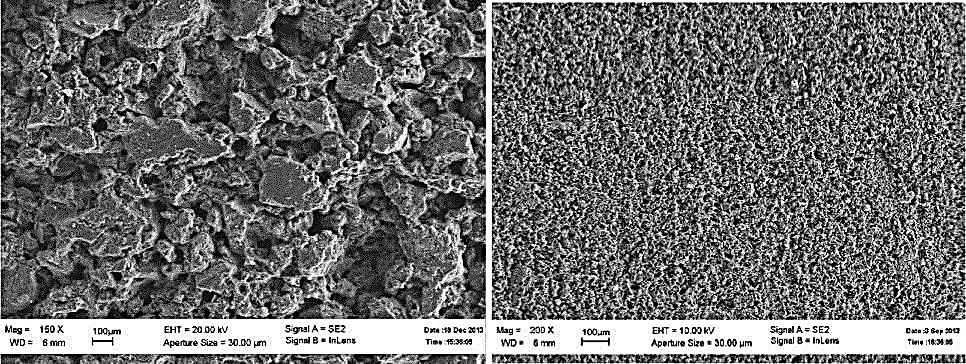

После силицирования углеродных матриц получены материалы на основе SiC керамики плотностью от 2,32 г/см3 для наиболее плотной (1,46 г/см3) графитовой заготовки до 3,1 г/см3 для углеродной заготовки плотностью 0,9 г/см3. Изменение микроструктуры и фазового состава материалов в зависимости от плотности углеродной заготовки показано на рис. 26. .

Рис. 26. Изменение фазового состава материалов в зависимости от плотности углеродных заготовок (от более плотных к менее плотным – слева направо)

После силицирования изменения размеров деталей составляло десятые доли процента, т.е. геометрическая форма деталей практически не изменялась. Таким образом, отсутствие усадок после взаимодействия с кремнием, позволило создавать детали сложной геометрической формы, обрабатывая мягкую углеродную заготовку и после силицирования получить деталь из керамики на основе SiC с минимальным припуском на последующую финишную механическую обработку.

В качестве углеродсодержащего компонента используют в основном нефтяной кокс, графит или древесный уголь. Сажа как углеродсодержащее сырье, несмотря на высокую химическую активность, практически не используется вследствие агрегирования ее частиц, что приводит к большому содержанию остаточного углерода в изделии в виде крупных включений, покрытых экранирующим слоем карбида кремния. Получение мелкозернистой структуры, равномерно распределенной по всему объему изделия, способствует повышению прочности, износостойкости и увеличению срока службы антифрикционных карбидокремниевых изделий.

В работе для получения карбидокремниевых заготовок в качестве углеродсодержащего компонента использовали сажу с размерами частиц менее 0,1 мкм и SiC с размерами частиц 10 мкм и менее. В процессе мокрого помола и смешивания в исходные компоненты вводили поверхностно-активное вещество (ПАВ)-изопропиловый спирт в количестве 0,5-1,0 % от объема водной среды, присутствующей при помоле, и стабилизатор. В качестве стабилизатора использовали 10-20 % водный раствор целлюлозы, которую вводили за 15-20 минут до окончания помола в количестве 8-10 % от объема жидкости при помоле. В высушенную после помола шихту добавляли временное связующее, например парафин, растворенный в бензине, в количестве 8-10 % от массы шихты и прессовали из нее заготовки при давлении 400-500 кгс/см2 с выдержкой не менее 1 мин. После этого заготовки обрабатывали в вакуумной электропечи при избыточном давлении и температурах 100, 200, 300 и 400°С последовательно, удаляя временное связующее. Реакционное спекание и пропитку заготовок расплавленным кремнием проводили в вакууме до 10-3 мм рт. ст. при температуре 1500-1600°С.

За счет взаимодействия углерода сажи с кремнием по всему объему пористых заготовок образовывался вторичный SiC, цементирующий зерна первичного карбида кремния и заполняющий поры заготовок. Затем заготовки охлаждали вместе с печью до 700°С и выгружали.

Существенное влияние на плотность изделия из самосвязанного карбида кремния оказывало силицирование. Процесс силицирования брикета происходил после его науглероживания, в ходе которого заготовка подвергалась пропитке жидкой фазой кремния в среде СО-СО2 при температуре 2150-2200°С. Силицирование изделий производили жидкой фазой кристаллического кремния марки КР-0 (ГОСТ 2169-69) .

Карбидокремниевые изделия, изготовленные таким образом, имеют мелкозернистую структуру. Зерна карбида кремния равномерно расположены по всему объему изделий. Величина зерен в готовых изделиях не превышает их размеров в исходных материалах. Пористость изделий не превышает 1-2%.

Предложен метод «реакционной сварки» для изготовления изделий сложной конфигурации из прессованных заготовок простой формы, соединенных друг с другом специально разработанной клеющей пастой, с последующим силицирующим обжигом смонтированных из заготовок изделий. Технологические возможности этого метода позволяют значительно расширить номенклатуру изделий сложных конфигураций из реакционно-спеченного SiC-материала .

Предложен способ получения изделий из реакционно-спеченных SiС-материалов с многослойной структурой, заключающийся в силицирующем обжиге заготовок, прессованных из шихты разного состава, загружаемой в пресс-форму равномерно распределенными слоями. Таким образом, в разных частях одного и того же изделия формируются различные структуры и фазовые составы материала, что расширяет диапазон функционального использования такого рода SiС-изделий в технике .

Проблема повышения технологичности реакционного спекания и снижения себестоимости изделий из самосвязанного карбида кремния, позволяющая изготавливать изделия сложной формы и больших габаритов, была решена посредством развития известного в порошковой металлургии метода шликерного литья под давлением в процессе формования заготовки изделия из термопластичной массы, содержащей шихту карбида кремния. Разработанные составы временного связующего на основе парафина, пчелиного воска и олеиновой кислоты и углеродосодержащих добавок позволили существенно снизить вязкость горячего шликера и, следовательно, реализовать весьма технологичный процесс шликерного литья заготовок сложной формы и больших габаритов . Следует отметить, что технология шликерного литья практически полностью устраняет эффект влияния трения формовочной массы о стенки литейной формы, так как формование происходит горячим шликером, находящемся в жидком состоянии под гидростатическим давлением 0,6-0,8 МПа. Это обусловливает получение отливки с равномерной плотностью по объему.

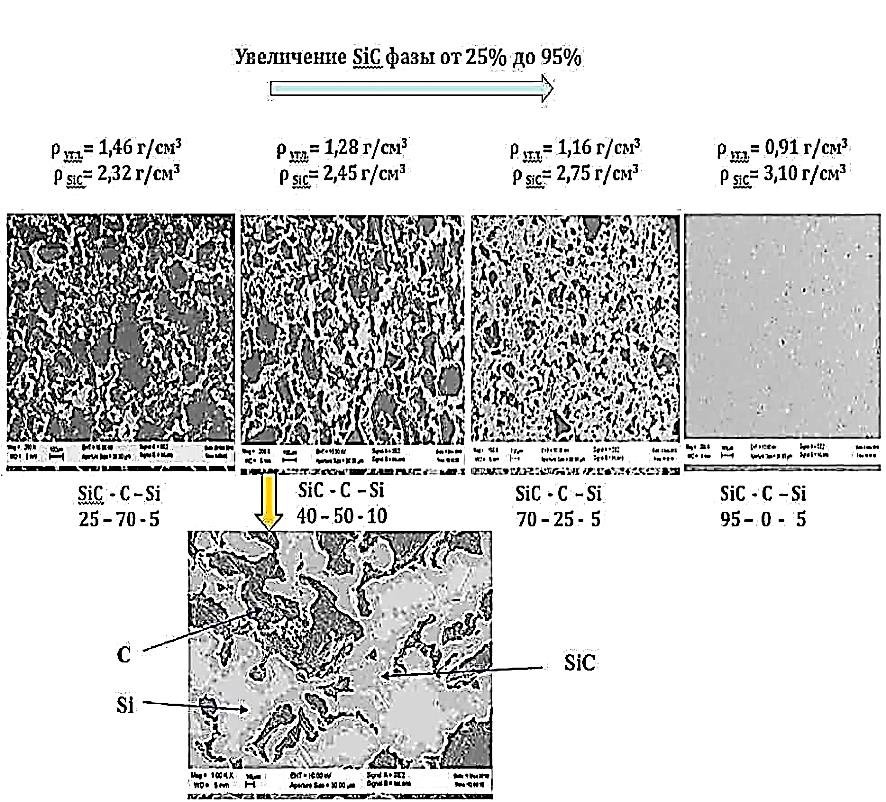

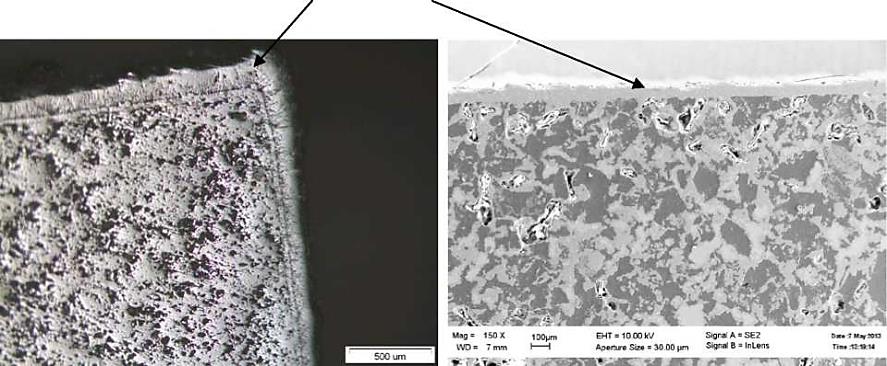

Для повышения термоокислительной стойкости деталей на их поверхность наносят газоплотные покрытия из SiC. Методика основана на взаимодействии расплава и паров кремния с углеродом, получаемым при термическом расщеплении молекул углеводорода вводимого непосредственно в тепловую зону вакуумной печи . Толщина карбидокремниевого покрытия меняется в широких пределах в зависимости от условий в зоне взаимодействия, парциального давления газа и времени проведения процесса . На рис. 27 показана микроструктура поперечного сечения композиционного материала SiC-C-Si с защитным покрытием из SiC, полученным высокотемпературным синтезом из газовой фазы.

Рис. 27. Микроструктура поперечного сечения SiC: (C+Si) = 50:50 композиционного материала с защитным покрытием из SiC. Слева – оптическая микроскопия, справа – SEM изображение

Газоплотные защитные SiC покрытия существенно повышают термоокислительную стойкость керамических материалов SiC-C-Si. На рис. 28 показана микроструктура образцов материала на основе карбида кремния после отжига при 1000°С на воздухе в течение 60 час.

Видно, что структура материала при отсутствии защитного покрытия сильно нарушена за счет выгорания углерода из керамики. Эффективность работы защитного покрытия также подтверждается результатами взвешивания образцов до и после отжига. Потеря веса детали без покрытия достигает 50%; вес детали с защитным покрытием при тех же условиях испытания не изменился .

Защитные антикоррозионные покрытия из карбида кремния позволяют углерод- и кремнийсодержащим материалам работать в условиях окислительных сред при температурах, превышающих 1500°C.

Сочетание возможности получения керамических деталей сложной геометрической формы из мягкой углеродной матрицы, высокой прочности, термоударной и высокотемпературной химической стойкости новой керамики с защитными антикоррозионными покрытиями существенно расширяет диапазон ее практического применения.

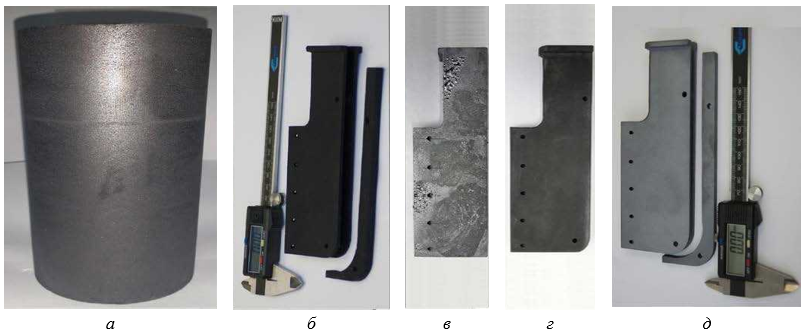

На рис. 29 показана последовательность операций по получению готовой керамической детали сложной геометрической формы, работающей в высокоскоростном газовом потоке при температурах, превышающих 1500°C.

Рис. 28. Микроструктура SiC:(C+Si)=50:50 материала без покрытия (а) и с SiC покрытием толщиной 39 мкм (б) после отжига при 1000°С на воздухе в течение 60 час.

Применяют реакционно-спеченный карбид кремния в парах трения осевых и радиальных подшипников скольжения погружных центробежных и роторно-вихревых насосов и герметичных насосов, торцевых уплотнениях насосов, запорной арматуре, разнообразных износостойких изделиях.

Наиболее целесообразным считается применение SiC вместо металлов в двигателестроении. Это связано с тем, что изготовление проточной части газотурбинного двигателя (ГТД) из керамики и повышение его рабочей температуры до 1400°С и выше позволит увеличить КПД с 26 до 45 %. При использовании керамики в дизельном двигателе его можно сделать неохлаждаемым, снизить массу и повысить экономичность.

Рис. 29. Этапы изготовления керамической карбидокремниевой детали для работы в высокоскоростном газовом потоке при температуре более 1500°C: а – болванка из углеродной пористой матрицы; б – углеродная заготовка после механической обработки; в – керамическая заготовка после силицирования; г – керамическая деталь после финишной обработки; д – деталь с нанесенным защитным SiC покрытием

Изделия из карбидокремниевой керамики находят применение в качестве элементов газотурбинных двигателей для увеличения эксплуатационных температур, ведущих к существенному повышению эффективности многих конструкций .

Целесообразность применения керамики для двигателестроения объясняется не только ее высокой жаропрочностью, но и тем, что благодаря ее более высокой, по сравнению с металлами, коррозионной стойкости можно использовать низкосортное топливо. Применение керамики для изготовления деталей двигателей снижает их стоимость, в связи с низкой стоимостью керамики по сравнению с Ni, Cr, Co, Nb и др.

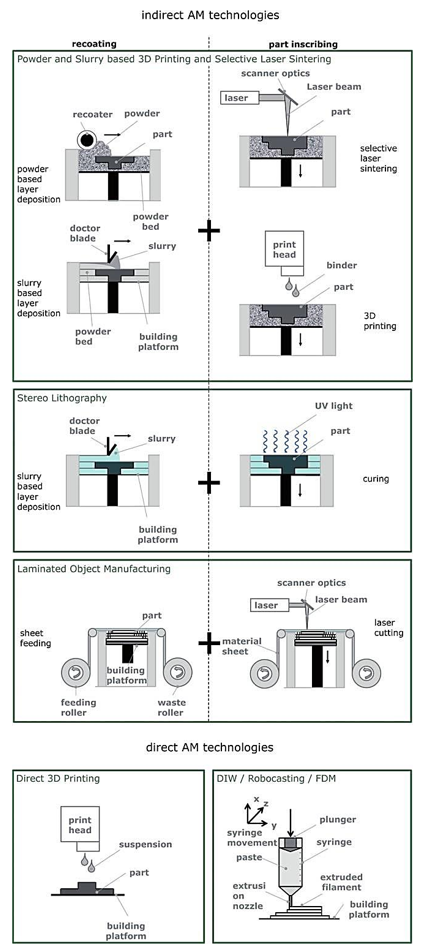

Аддитивные технологии для получения изделий из керамических материалов, подразделяют на 3 класса :

- технологии получения пористых структур (например, протезов для биологического применения, фильтров и др., в данных случаях пористость придает изделиям необходимую функциональность);

- технологии получения плотных монолитных керамических изделий с ограниченными размерами;

- технологии получения плотных монолитных керамических изделий без существенных ограничений по размерам.

В качестве исходных материалов для получения керамических изделий используют порошки и предкерамические полимеры (ПКП). Преимущество технологий, использующих ПКП, состоит в относительной простоте процесса с применением полимерных прекурсоров, что позволяет получать изделия по технологиям, предназначенных для полимерных материалов.

Существуют некоторые технологические сложности, связанные с пиролизом полимерных структур в керамику. Наиболее критичным является повышенное газообразование во время пиролиза ПКП, приводящее к усадке и не позволяющее напрямую получать готовые изделия. Кроме того, большинство предкерамических полимеров позволяют получать керамики только на основе Si .

Аддитивные технологии для получения керамических изделий условно разделяют на две группы : прямые («direct») и косвенные («indirect») (рис. 30).

Рис. 30. Схемы основных процессов получения керамических изделий с помощью аддитивных технологий

Прямые в данном случае означает то, что материал наносится непосредственно в область поперечного сечения детали.

К особенностям прямых технологий относится необходимость наличия поддерживающих структур для построения нависающих поверхностей и возможность использования многокомпонентных систем для получения функционально-градиентных изделий.

В процессе косвенных технологий сначала наносится первый слой материала, затем обрабатывается поперечное сечение изготавливаемой детали. После завершения процесса изготовления излишек материала, окружающий изделие, удаляется.

Особенности косвенных технологий заключаются в следующем:

- «лишний» материал может выступать в роли поддержек, что позволяет получать изделия с нависающими поверхностями. Но удаление лишнего материала в некоторых случаях может быть затруднено;

- материал наносится целиком на один слой, поэтому длительность процесса сокращается.

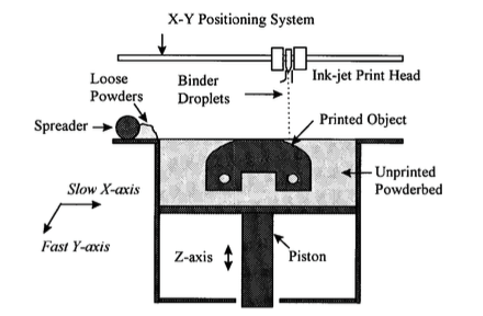

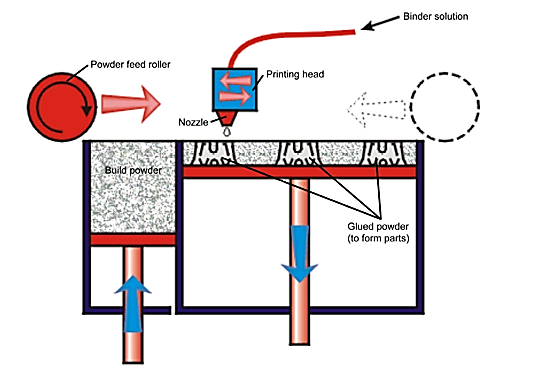

К наиболее распространенным косвенным технологиям относятся методы 3D-печати (3DP) и селективное лазерное спекание (Selective laser sintering – SLS). В первом методе используется печатающая головка, которая селективно наносит капли жидкого связующего вещества (рис. 31), во втором методе – энергия сфокусированного лазерного луча локально спекает или расплавляет порошок.

Рис. 31. Схема процесса 3DP

Технология 3DP. В качестве исходных материалов в процессе 3D-печати используют порошковые материалы. Слой порошка наносится на подложку и обрабатывается в соответствии с сечением детали путем локального соединения частиц порошка. Затем наносится новый слой порошка и происходит его обработка в соответствии с информацией о следующем сечении детали. В конце полученное изделие находится в толще порошка, из которого оно извлекается и очищается.

Технология 3DP, использующая связующий материал, также известна как Binder Jetting. В методе Binder Jetting сопловая печатающая голова наносит связующий жидкий материал на порошковый слой в места, соответствующие сечению детали. В некоторых случаях для стабилизации порошковый слой орошают водой . С целью увеличения скорости печати используют несколько печатающих головок.

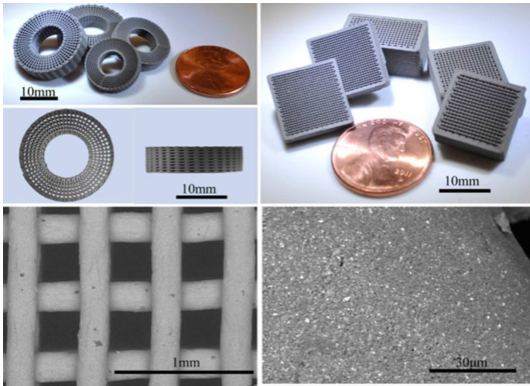

Технология Binder Jetting, использующая порошковые материалы в качестве исходных, хорошо подходит для получения пористых керамических изделий. Большой проблемой, сдерживающей производство керамических деталей с помощью этого метода, является их низкая плотность и невысокая стабильность изделий во время процесса изготовления. Это является следствием низкой плотности упаковки порошка в нанесенном слое (до 25 % от теоретической плотности). Для увеличения плотности порошкового слоя и использования более мелких порошков вместо сухих порошков применяются керамические суспензии (рис. 32).

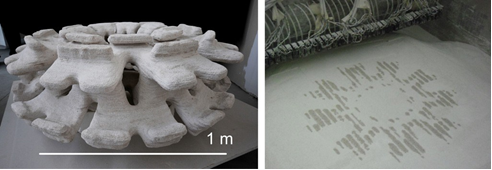

Рис. 32. Изделие, изготовленное по технологии 3DP из керамического порошкового материала с использованием связующего

Пористость изделий, получаемых по технологии 3DP, может быть уменьшена в результате дополнительной обработки. Для этой цели используют три основных способа:

- Изменение состава керамического материала для улучшения спекаемости путем введения допирующих добавок или веществ, способствующих образованию вязкой жидкой фазы. Например, получение структуры с плотностью 95% при добавлении ZnO и SiO2 в трикальциум фосфат .

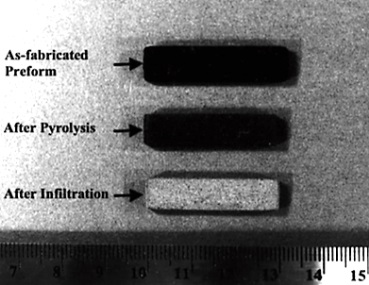

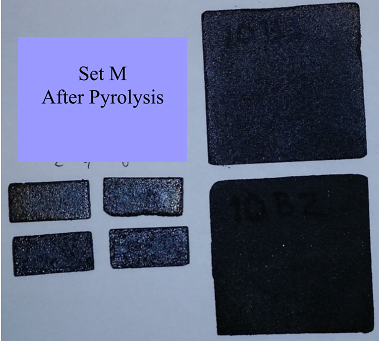

- Пропитка пористых заготовок, полученных при 3D-печати. В работе приводится пример пропитки медью заготовок из оксида алюминия, имеющих пористость 36 % после спекания. В работе описан процесс получения заготовок из смеси кремния, карбида кремния и декстрина. После пропитки заготовок жидкой кремниевой смолой пиролиз при 1000°С в атмосфере азота привел к выделению углерода из декстрина и аморфного SiOC из кремниевой смолы. В результате пропитки при 1500°С жидким кремнием в вакууме получен реакционно-связанный карбид кремния. В работе описано получение углеродной заготовки с пористостью 48 % с использованием связующего на основе фуриловой смолы. При последующей пропитке заготовки кремнием при 1450°С в атмосфере азота получен реакционносвязанный композиционный материал на основе карбида кремния (рис. 33).

- Использование холодного изостатического прессования либо горячего изостатического прессования заготовок. В работе описано получение изделий с относительной плотностью 99,2 % из оксида кремния, допированного MgO, с помощью горячего изостатического прессования. Полученный материал имел прочность на изгиб после спекания 324 МПа.

Рис. 33. Фото образцов до и после пиролиза и пропитки

Технология 3DP, или Binder Jetting, – перспективна для изготовления изделий из керамики, т.к. не имеет ограничений по форме деталей и их размерам. Однако данная технология позволяет получать изделия с высокой плотностью из ограниченного количества керамических систем, в связи с необходимостью последующей постобработки заготовок в виде пропитки.

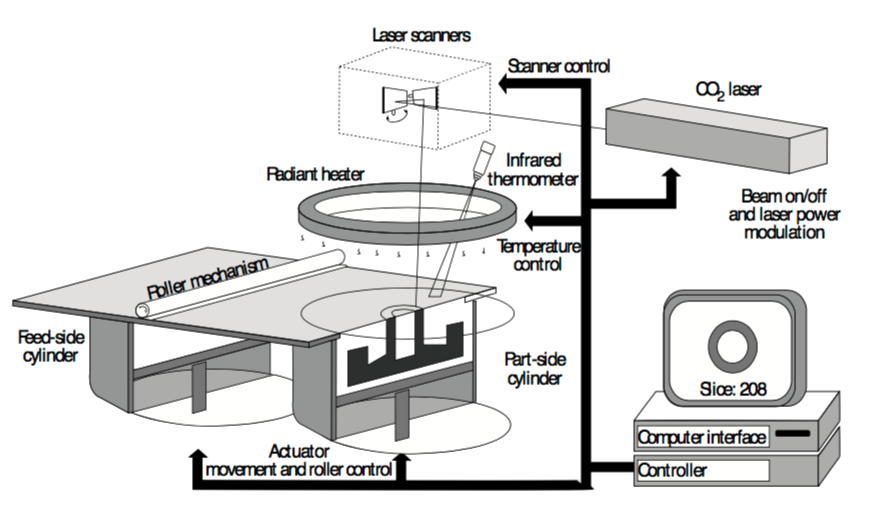

Селективное лазерное спекание (SLS) порошков. Данная технология отличается от технологии 3DP тем, что в соответствии с сечением детали слой порошка обрабатывается лазерным лучом (рис. 34).

Получение плотной структуры путем лазерного спекания керамики затруднено, т.к. керамические материала склонны к образованию трещин при резких локальных изменениях температуры. Кроме того, быстрое время взаимодействия лазерного излучения с порошком ограничивает диффузию материала и затрудняет спекание . Связующие вещества, смешанные с порошком, при термическом взаимодействии могут использоваться для придания формы пористым керамическим изделиям (рис. 35) .

Рис. 34. Схема процесса селективного лазерного спекания

Получение плотной структуры из керамических порошков возможно при смешивании порошков и связующего вещества (неорганического либо полимерного), которое расплавляется под взаимодействием лазерного излучения.

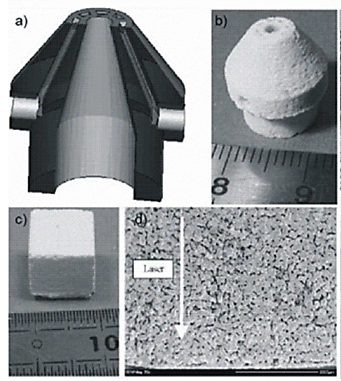

В работе рассматривается процесс получения изделий из материала на основе Si/SiC. В процессе лазерной обработки частицы порошка SiC связываются друг с другом в результате образования SiO2 в атмосфере воздуха. Далее получаемые высокопористые заготовки пропитывают расплавом Si. В работе описано получение плотной структуры путем плавления материала лазерным лучом и образования жидкой фазы .

Использование сферических частиц порошков оксида алюминия и циркония с размером 30 мкм в качестве исходного материала позволяет получать слой с высокой плотностью упаковки. Подогрев порошковой ванны, в которой происходит изготовление детали, до 1600°С снижает склонность к образованию трещин в материале. При использовании технологии селективного лазерного плавления для керамики образование трещин нельзя предотвратить полностью и неконтролируемая пропитка порошка жидкой фазой, образованной при взаимодействии с лазером, приводит к получению нечетких контуров изделия.

Рис. 35. Деталь, изготовленная из порошка стабилизированного иттрием диоксида циркония с помощью селективного лазерного спекания: (a) компьютерная модель, (b) спеченная деталь, (с) спеченный куб, (d) микроструктура поверхности материала куба

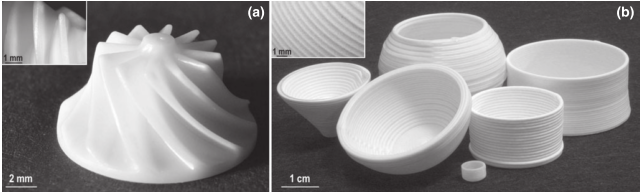

Стереолитография (SLA), основанная на послойном отверждении жидкого фотополимера и керамических частиц, также используется для получения керамических изделий. Обычно состав суспензии включает в себя раствор мономеров, фотоинициатор и добавки дисперсных керамических порошковых частиц содержанием 40-60 % об. .

В отличие от технологий, использующих порошки, в стереолитографии материал, окружающий деталь, является жидким, поэтому поддерживающие структуры изготавливаются вместе с изделием и требуют последующего удаления . С помощью стереолитографии можно получать керамические изделия с высокой относительной плотностью после спекания.

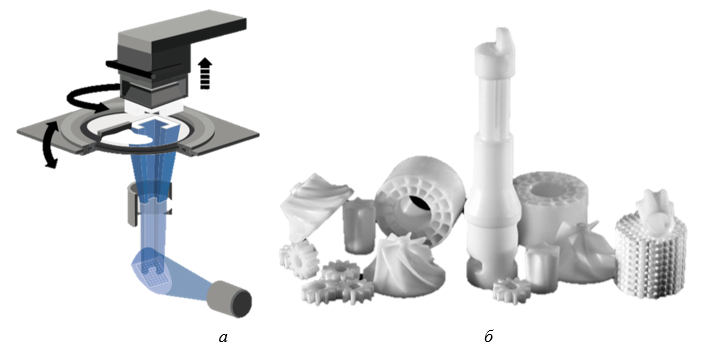

Австрийская компания Lithoz GmbH использует подход, в котором изготавливаемая деталь не погружается полностью в жидкий материал, а располагается в перевернутом положении на платформе и погружается в тонкий слой суспензии, находящейся на стеклянной подложке (рис. 36). Отверждение суспензии происходит при взаимодействии со светодиодным излучением. Преимуществом такого подхода является малое количество исходной суспензии, необходимой для построения детали. Используют такие материалы, как Al2O3, ZrO2, Ca3(PO4)2, после спекания материалы имеют относительную плотность равную 99 %. Недостатком такого метода является относительно низкая скорость изготовления и ограничения по размерам деталей. Стереолитография применяется и для получения пористых керамических изделий различного применения, в частности, для получения тонкостенных элементов, поскольку данная технология обладает высокой точностью построения .

Рис. 36. Схема процесса изготовления изделий из керамики с помощью стереолитографии (а) и примеры полученных изделий (б) (компания Lithoz GmbH)

В общем случае стереолитография позволяет получать плотные монолитные керамические изделия. Лимитирующим шагом является процесс удаления связующего из заготовки перед проведением спекания. При нагреве связующее вещество переходит в газообразную фазу. Этот процесс может приводить к образованию дефектов в виде трещин. Процесс нагрева должен осуществляться очень медленно, удерживая давление внутри заготовки ниже критического уровня и обеспечивая выход образующихся газов из заготовки. Удаление связующего из керамических заготовок также проводится при получении изделий из паст с помощью литья под давлением. Для успешного удаления связующего из изделия со стенкой толщиной около 1 см необходимо несколько дней .

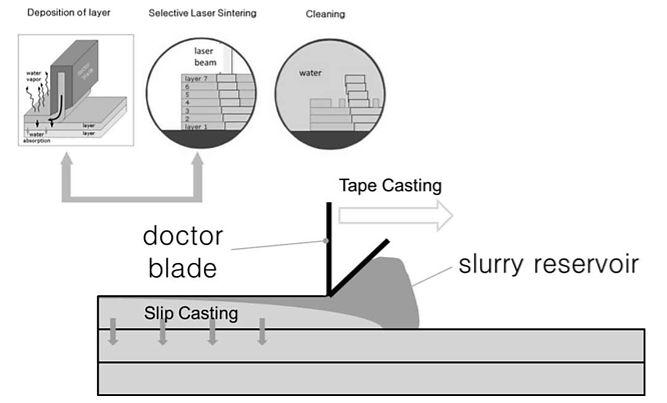

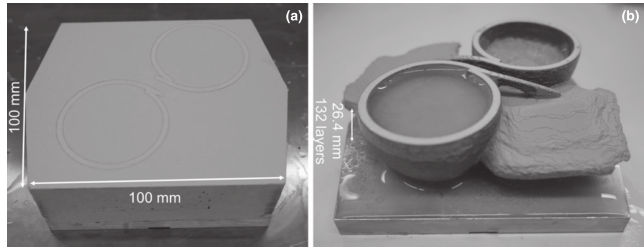

В технологии «Three-dimensionalprinting techniques» в качестве исходного материала вместо сухих порошков используется керамическая суспензия. В данной технологии жидкая керамическая суспензия наносится в виде тонкого слоя как в технологии пленочного или шликерного литья. В процессе смачивания изделия капиллярные силы вытягивают жидкость из суспензии в пористую форму, и на поверхности формы образуется компактное порошковое изделие. В случае послойного нанесения суспензии форма образуется из ранее нанесенных и высушенных слоев (рис. 37, 38) .

Рис. 37. Схема формирования изделия с помощью послойного нанесения суспензии

Рис. 38. Изделия из фарфора, полученные послойным нанесением суспензии

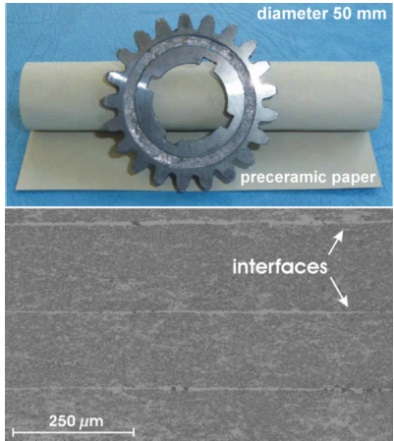

Для получения керамических изделий также используют технологию ламинирования листовых материалов (Laminated Object Manufacturing, LOM). Эта технология подразумевает изготовление изделий путем ламинирования бумаги, ленты и листов различных материалов при невысоких температурах и давлении.

Достоинством этой технологии является возможность получения изделий напрямую из заранее приготовленных листов или лент, полученных экструзией, пленочным литьем, предкерамической бумагой (рис. 39) . Недостатки данной технологии – необходимость приготовления исходных листовых материалов и возможность образования дефектов между отдельными слоями .

Рис. 39. Пример изделия из карбида кремния, полученного по технологии LOM и микроструктура материала

К прямым аддитивным технологиям для получения керамических изделий относят:

- прямую струйную печать (Direct inkjet Printing);

- экструзию стрежней и волокон, включающую робокастинг (Robocasting, Direct Ink Writing);

- моделирование методом наплавления (Fused Deposition Modelling, FDM).

В прямой струйной печати используется керамическая суспензия, наносимая в виде отдельных капель с помощью печатной головки и состоящая из керамических частиц (около 30%), находящихся в жидкости. В жидкости также содержатся различные добавки для стабилизации суспензии, оптимизации вязкости и поверхностного натяжения . Размер частиц керамики обычно находится в субмикронном диапазоне с малым распределением по размеру.

Технологии прямой струйной печати позволяют получать сложные структуры с высокой плотностью из различных оксидных и безоксидных керамик (рис. 40) . Недостатком является необходимость приготовления суспензии и ограничения по размерам изготавливаемых деталей.

Рис. 40. Сетчатая конструкция, изготовленная из карбида кремния по технологии робокастинг

Получение монолитных изделий с помощью данных технологий имеет ряд сложностей. В частности, в случае использования исходных компонентов с большим количеством полимерного связующего (например, в FDM), его удаление может быть затруднено. В случае метода прямой струйной печати получаемое изделие состоит из отдельных волокон, создавая текстурированную структуру, что влияет на качество поверхности и механические свойства. Детали, изготовленные по технологии стереолитографии, имеют качество поверхности значительно выше. В случае применения технологии прямой струйной печати качество поверхности зависит от диаметра волокон исходного материала (рис. 41) .

Рис. 41. Фотографии изделий из оксида циркония, полученного с помощью стереолитографии (а) и из оксида алюминия по технологии прямой струйной печати (b)

Проблемы изготовления монолитных керамических изделий с высокой плотностью с помощью аддитивных технологий разделяют на следующие:

- Физико-химические свойства функциональных керамик существенно зависят от микроструктуры, которая связана с плотностью упаковки частиц порошка и их спекаемостью, и химического состава (например, наличия добавок для улучшения процесса спекания);

- Керамические изделия обычно изготавливаются из мелкодисперсных порошков, обладающих плохой текучестью. В то же время порошки должны обладать хорошей текучестью для нанесения равномерных слоев материала в случае использования технологий Binder Jetting или селективного лазерного спекания. Мелкодисперсные частицы склонны к агломерации и не обеспечивают нанесение равномерного слоя с высокой плотностью упаковки. Плотность упаковки сухих керамических порошков с размером частиц от 20 до 100 мкм обычно ниже 50 % от теоретической плотности (обычно 25-45 %) . Плотность также зависит от способа нанесения слоя (ракель, ролик и т.д.). Использование керамических суспензий или паст делает возможным нанесение тонких слоев материала с использованием мелкодисперсных частиц порошка. Однако большая часть керамических суспензий, использующихся в аддитивных технологиях, содержат большое количество органических связующих веществ (40-60 % об.). Удаление органического связующего вещества имеет ряд ограничений в том случае, когда толщина элементов изделий превышает некоторую величину;

- Для получения керамической заготовки с высокой плотностью с помощью аддитивных технологий требуется проведение спекания материала. В настоящий момент спекание, осуществляемое непосредственно в процессе послойного изготовления изделия, происходит при использовании технологии селективного лазерного спекания. При использовании данной технологии спекание происходит в локальных участках при взаимодействии с лазером и высокоскоростном нагреве материала, значительно превышающем скорость нагреве при традиционном спекании керамики. Это приводит к образованию большого количества трещин в материале и затрудняет получение плотной структуры. В случае обработки лазером для получения плотной структуры необходимо образование жидкой фазы, что в свою очередь отрицательно влияет на склонность к трещинообразованию из-за высоких термических градиентов при лазерной обработке .

Немецкая компания Schunk GmbH изготавливает изделия из карбида кремния , используя технологию Binder Jetting, или 3DP, где в качестве исходного материала используется порошок. В патенте «Method for making a ceramic component» указывается, что трехмерное изделие получается из порошкового материала в виде карбида кремния (возможны добавки чистого углерода) путем его послойного синтеза с помощью органического связующего вещества. Получаемая пористая заготовка пропитывается расплавом чистого кремния. Преимуществом данного способа является возможность использования относительно крупных частиц порошка карбида кремния, обладающих хорошей текучестью, что позволяет наносить равномерные слои порошкового материала. Остаточная пористость в заготовках устраняется путем пропитки расплавом кремния. Также возможно получение изделий сложной конфигурации без наличия существенных ограничений по размерам изделий. При таком подходе усадка материала несущественна по сравнению с другими технологиями.

При нанесении связующего материала на порошок карбида кремния можно добавить то количество углерода, которое необходимо для образования вторичного SiC после пиролиза при спекании и пропитке кремнием. Полученные с помощью такой аддитивной технологии заготовки, не требуя специальных методик постобработки, могут быть подвергнуты стандартным процессам спекания и пропитки, применяющимся в традиционных технологиях при получении керамических изделий (рис. 42).

Рис. 42. Трубка рекуперативной горелки, изготовленная с помощью 3D-печати из карбида кремния (Schunk GmbH)

Немецкая компания WZR предлагает 3D-печать изделий из керамических материалов, в частности, оксида алюминия (рис. 43) , используя технологию Binder Jetting.

Рис. 43. Примеры изделий из оксида алюминия, изготовленные компанией WZR

Попытки получения изделий из керамоматричных композитных материалов с помощью традиционных технологий начались более 30 лет назад. Материалы только сейчас достигаю того уровня, когда они обладают комплексом необходимых свойств. Однако высокая стоимость материалов (волокон, покрытий) и множества технологических операций не являются экономически эффективными для изготовления небольших партий изделий.

Использование ламинирования (LOM), а также метода послойного изготовления изделий из порошков в заранее сформированном слое – в настоящий момент единственные методы из группы аддитивных технологий, которые позволяют добавлять упрочняющие волокна в материал детали.

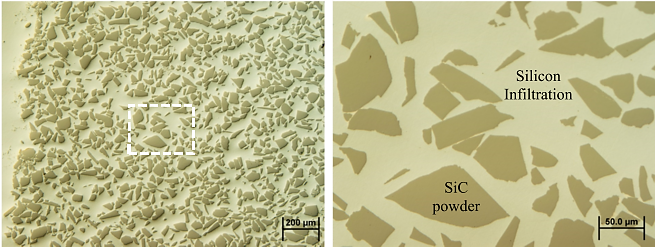

В технологии LOM используется листовой материал с клеящим покрытием, который послойно разрезается лазером, и слои соединяются друг с другом с помощью клеящего вещества. В работе показана возможность получения Si-SiC керамики с помощью технологии LOM из прекерамической бумаги. В материале имеется остаточный чистый кремний, который ограничивает рабочие температуры до 1300°С.

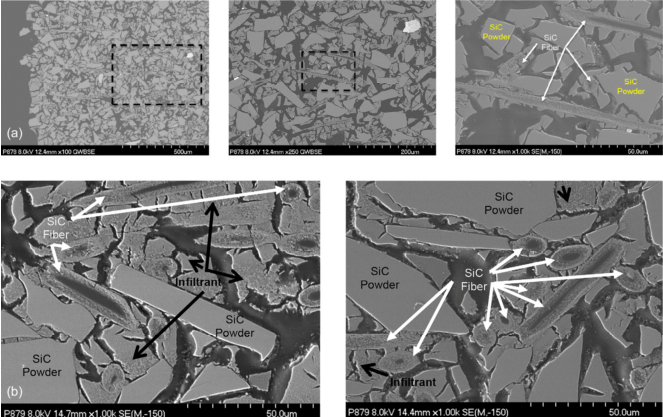

Для получения изделий из керамоматричных композиционных материалов применяют технология Binder Jetting (рис. 44).

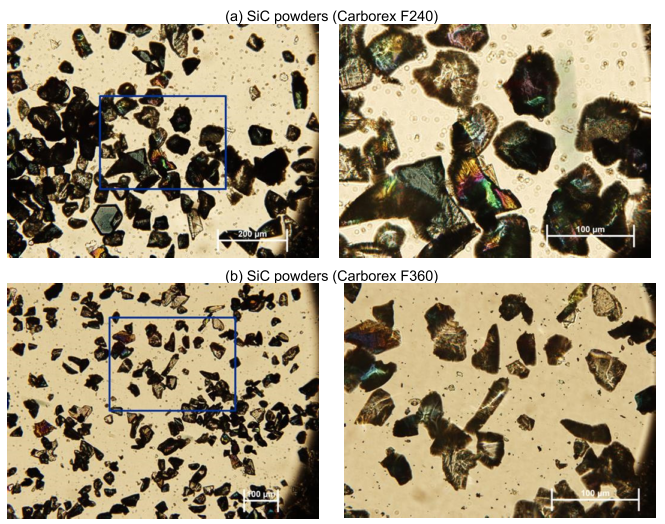

Рис. 44. Схема технологии Binder Jetting

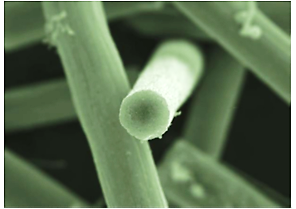

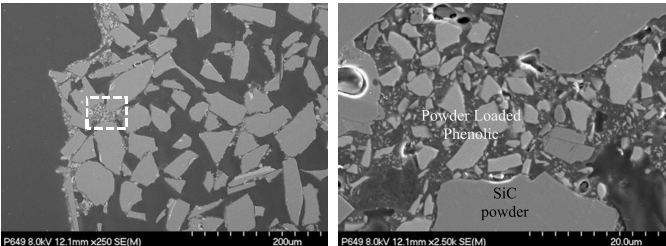

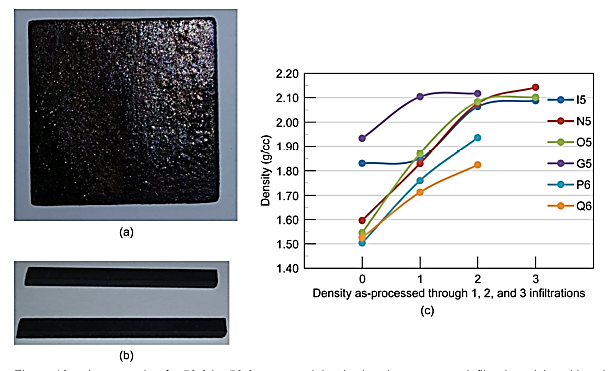

В качестве исходных материалов использовали порошки SiC различного размера, а также смесь с бимодальным распределением частиц по размерам для повышения плотности упаковки. Частицы используемых порошков марки Carborex SiC (Washington Mills AS) с зернистостью F220, F240 F360, F600 имеют неправильную оскольчатую форму (рис. 45). В исходные порошки также добавляли волокна SiC с объемной долей от 25 до 75 % и длиной 65-70 мкм (рис. 46).

Рис. 45. Исходные порошки SiC

Рис. 46. Волокна SiC (Advanced Composite Materials, LLC)

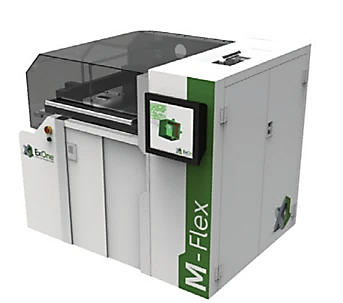

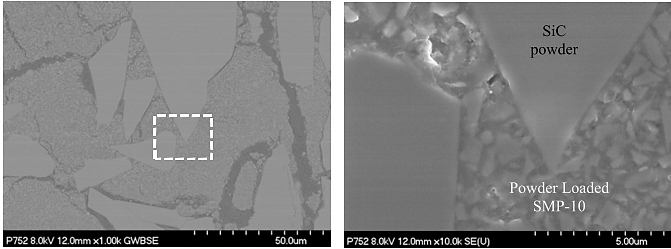

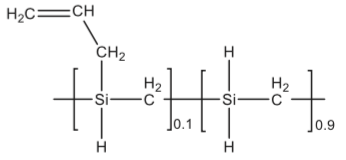

Для получения керамических изделий использовалась установка M-Flex фирмы ExOne (рис. 47). В качестве связующего вещества применяли органическое связующее, поставляемое компанией ExOne. Заготовки пропитывались в вакууме поликарбосиланом или фенольной смолой. Использовали поликарбосилан марки SMP-10 компании Starfire Systems, который при температурной обработке (пиролизе в потоке аргона при температуре 1000°С) переходит в SiC (рис. 48) .

Рис. 47. Установка ExOne M-Flex, работающая по технологии Binder Jetting

Для уменьшения пористости заготовок их пропитывали расплавом чистого кремния. Плотность заготовок после 3D-печати в зависимости от размеров частиц используемого порошка составляла от 0,87 до 1,95 г/см3, что значительно ниже теоретической плотности материала (около 3,2 г/см3).

Рис. 48. Образцы из SiC, изготовленные по технологии Binder Jetting, после пиролиза

При использовании порошка с большей зернистостью F240 (d50 = 44,5 мкм) плотность образцов выше, чем при использовании порошка с зернистость F360 (d50 = 22,8 мкм). При использовании поликарбосилана SMP-10 для пропитки образцов их плотность выше, чем при использовании фенольной смолы.

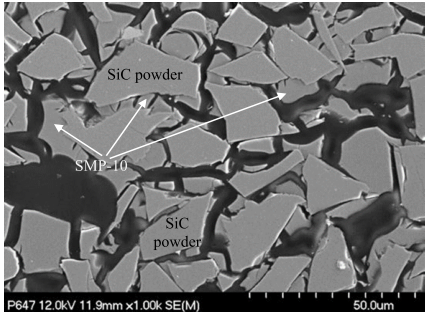

После пропитки поликарбосиланом (рис. 49, 50), неравномерно покрывающим порошковые частицы SiC, между отдельными частицами карбида кремния обнаружены большие поры, что свидетельствует о неплотной упаковке частиц.

Рис. 49. Оптические изображения шлифов образцов из SiC, полученных по технологии Binder Jetting из порошка зернистостью F240, после пропитки поликарбосиланом

Рис. 50. СЭМ-изображения шлифов образцов из SiC, полученных по технологии Binder Jetting из порошка зернистостью F240, после пропитки поликарбосиланом

В образце после пропитки фенольной смолой также наблюдаются крупные поры, пропитывающее вещество сконцентрировано в большей части по краям образцов (рис. 51).

Рис. 51. СЭМ-изображения шлифов образцов из карбида кремния, полученных по технологии Binder Jetting из порошка зернистостью F240, после пропитки фенольной смолой

На рис. 52 приведены изображения микроструктуры образца, изготовленного из смеси порошков SiC, зернистостью F240 (90 % об.) и F360, (10 % об.) после пропитки. При добавлении в пропитывающее вещество – поликарбосилан – порошка SiC c размером частиц 0,7 мкм (25 % об.) плотность получаемых заготовок повысилась.

Рис. 52. СЭМ-изображения шлифов образцов из карбида кремния, полученных по технологии Binder Jetting из смеси порошков зернистостью F240 (90% об.)

и F360 (10% об.), после пропитки поликарбосиланом

Для повышения плотности заготовок также применялась пропитка расплавом чистого кремния (рис. 53). Кремний полностью заполняет поры в образце, излишки его располагаются по краям образцов. Несмотря на то, что пористость образцов заметно уменьшается, пропитка кремнием приводит к снижению рабочей температуры материала из-за относительно низкой температуры плавления кремния.

Рис. 53. Изображения шлифов образцов из карбида кремния, полученных по технологии Binder Jetting из порошков зернистостью F240, после пропитки фенольной смолой и последующей пропитки расплавом кремния

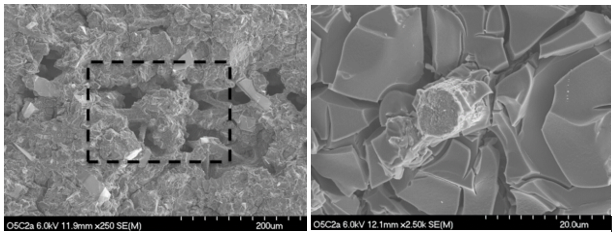

При добавлении к исходному порошку SiC волокон SiC (35 % об.) и последующей пропитки заготовок поликарбосиланом (рис. 54), волокна SiC равномерно без определенной направленности распределяются по сечению.

Рис. 54. Изображения шлифов образцов из карбида кремния, полученных по технологии Binder Jetting из смеси порошков зернистостью F240 (90% об.) и F360 (10% об.) с добавлением волокон SiC, после пропитки поликарбосиланом

Для повышения плотности заготовок использовали дополнительную пропитку образцов, в результате чего их плотность повысилась от 0,20 до 0,55 г/см3. Наибольшее увеличение плотности произошло при проведении первых двух пропиток (рис. 55).

Рис. 55. Изображения образцов из карбида кремния после пропитки (a, b) и график зависимости плотности образцов от количества операций пропитки

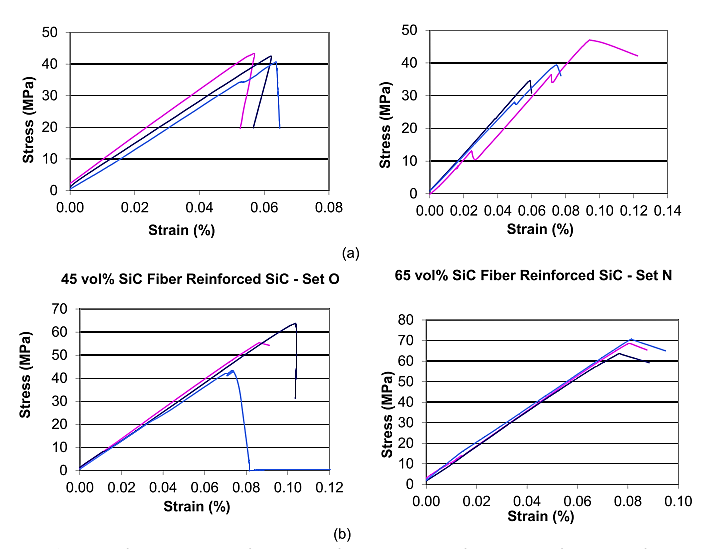

При проведении испытаний на прочность образцы с упрочняющими волокнами показали более высокие значения прочности, чем образцы без упрочняющих волокон (рис. 56).

На изображениях изломов образцов (рис. 57) видно, что выход волокон из материала не наблюдался, видны волокна, соединяющие пористые области.

Было отмечено, что в данном случае волокна не были покрыты, а свойства композитного материала существенно зависят от покрытия между волокнами и матрицей. В данном случае волокна SiC жестко связаны с матрицей из-за отсутствия промежуточной фазы. Это может привести к тому, что материал будет вести себя как монолитный.

На примере изготовления деталей газотурбинного двигателя из карбида кремния, упрочненного волокнами SiC (рис. 58) была продемонстрирована возможность использования технологии Binder Jetting для получения изделий сложной формы.

Рис. 56. Графики напряжение-изгиб при трехточечном изгибе образцов из SiC (a) и SiC, упрочненного волокнами SiC (b)

Рис. 57. Изображения изломов образцов из карбида кремния с волокнами SiC

Рис. 58. Детали газотурбинного двигателя из SiC с упрочняющими волокнами SiC, полученные с помощью технологии Binder Jetting (сегменты турбинных лопаток)

По данным американской компании Starfire Systems, производителя керамообразующих полимеров, поликарбосилан марки SMP-10 имеет выход 72-78 % в виде карбида кремния. При температурах 1250-1700°С образуется нанокристаллической -SiC, при температурах 850-1200°С – аморфный .

В работе описывается процесс получения плотных монолитных заготовок из карбида кремния путем их пропитки поликарбосиланом марки SMP-10 и пиролиза, осуществляемых в несколько итераций. Указано, что состав и пористость образцов существенно зависят от температуры обработки. При 1050-1100°С заготовки из SiC имели малое количество кислорода и остаточного углерода, но высокую пористость. Более высокие температуры привели к кристаллизации -SiC. При температуре обработки, равной 1700°С, с удалением кислорода и избытка углерода путем отвода CO были получены соединения, близкие к стехиометрическому составу (рис. 58).

Рис 58. Структура поликарбосилана SMP-10

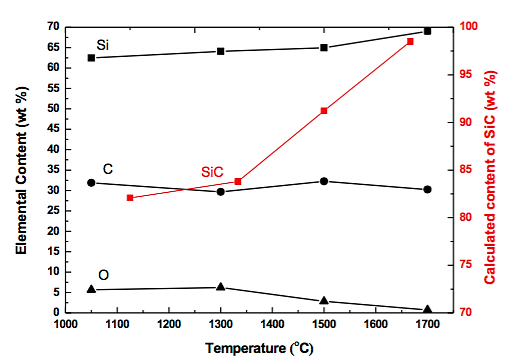

Изменение элементного состава материала, получаемого при пиролизе поликарбосилана при различных температурах и карбида кремния, приведено на рис. 59. Содержание углерода составляло около 34-35 % по массе, содержание кислорода в керамике – около 3-4 % по массе.

Рис. 59. Зависимость элементного состава материала, получаемого при пиролизе поликарбосилана при различных температурах

На рис. 60 приведены дифрактограммы карбида кремния, полученного из керамообразующего полимера поликарбосилана SMP-10 при различных температурах пиролиза. Керамика, полученная при температуре 1300°С, имеет аморфное строение. При более высоких температурах образуется кристаллический -SiC с некоторым количеством -SiC при 1700°С. При этом объемная усадка материала при различных температурах обработки составляла от 11 до 19 % об.