1. История появления аддитивных технологий

История аддитивного производства насчитывает 150 лет, уходя корнями в такие области, как фотоскульптура и топография .

Фотоскульптура (Photosculpture) была предложена François Willème в 1890 г. Суть ее состояла в следующем: вокруг объекта или субъекта располагали фотокамеры, на которые и производили одномоментное фотографирование. Затем каждое изображение проецировали на полупрозрачный экран, и оператор с помощью пантографа обрисовывал контур. Пантограф был связан с режущим инструментом, который удалял модельный материал – глину – в соответствии с профилем текущего контура.

Для уменьшения трудоемкости процесса Carlo Baese в 1904 г. предложил использовать фоточувствительный желатин, который при обработке водой расширялся в зависимости от степени засветки – экспозиции.

Способ изготовления топографических макетов – 3-х мерных карт поверхности местности был предложен Josef E. Blanther в 1890 г. Суть метода заключалась в следующем: из тонких восковых пластин по контурным линиям топографической карты вырезались фрагменты, соответствующие воображаемому горизонтальному сечению объекта, затем эти пластины укладывались друг на друга в определенном порядке и склеивались. Получался «послойный синтез» холма или оврага. После этого поверх полученных фигур накладывали бумагу и формировали макет отдельного элемента ландшафта, который затем уже в «бумажном» виде располагали в соответствии с исходной картой.

В 1935 г. Isao Morioka предложил способ, сочетающий в себе топографию и фотоскульптуру. Этот способ предполагал использование структурированного света (сочетание черных и белых полос) для создания топографической «карты» объекта – набора контуров. Контуры вырезались из листового материала, укладывались в определенном порядке, так формировался трехмерный образ объекта. Или же, как и у François Willème, контуры могли быть спроецированы на экран для дальнейшего создания трехмерного образа с помощью режущего инструмента.

У истоков современного аддитивного производства, одним из наиболее известных методов которого служит стереолитография (SL, от англ, stereolithography), стоит подход, предложенный в 1951 г. Otto Munz. Система Munz использовала поршневой механизм для последовательной избирательной засветки и отвердевания фотополимера по сечениям сканируемого объекта.

В 1977 г. Wyn Kelly Swainson предложил способ получения трехмерных объектов посредством отверждения фоточувствительного полимера в точке пересечения двух лазерных лучей. Примерно в это же время начинают появляться технологии послойного синтеза из порошковых материалов.

Способ формирования тонкого слоя порошкового материала путем нанесения его на плоскую платформу был предложен в 1981 г. R.F. Housholder. После нанесения слоя порошкового материала производилось разравнивание его до определенной величины с последующим спеканием.

В том же году появились результаты работы Hideo Kodama с первых функциональных систем фотополимеризации с помощью ультрафиолетовой (УФ) лампы и лазера. В 1982 г. A.J. Herbert опубликовал работу по созданию трехмерных моделей с помощью X-Y-плоттера, УФ-лампы и системы зеркал.

Процесс патентования новых технических решений по AF-технологиям приобрел лавинообразный характер.

В середине 1980-х гг. Charles W. Hull (Чарлз Халл) экспериментировал с УФ-отверждаемыми материалами, подвергая их лазерному сканированию, которое аналогично системе, применяемой в лазерных принтерах. Он обнаружил, что можно производить твердые полимерные структуры. Путем отвержения последующего слоя над предыдущим слоем ему удалось изготовить трехмерный твердый объект.

В 1986 г. Charles W. Hull предложил способ послойного синтеза с использованием ультрафиолетового излучения, сфокусированного на тонкий слой фотополимерной смолы. Он же и ввел в оборот термин «стереолитография».

Именно патент Чарлза Халла признан наиболее влиятельной работой, поскольку она привлекла к созданию компании 3D Systems – компании, первой приступившей к коммерческой деятельности в области послойного синтеза (1986 г.).

В 1984 г. почти одновременно были поданы патенты в Европе (Франции), США и Азии (Япония). В первые годы большинство новаторских и коммерчески успешных систем разрабатывались в США. Такие компании, как Stratasys, 3D system и ZCorp, возглавили этот прорыв. Но и за пределами США также появилось множество новых компаний.

Примерно в то же время были разработаны методы аддитивного производства с использованием нагрева лазерным и электронным лучом. Эти методы были внедрены в производство в 1990-х гг., позволив использовать аддитивные технологии для изготовления металлических объектов .

Карл Декарт получил патент в 1989 г., он изобрел технологию избирательного (селективного) лазерного спекания (SLS). В этом же году на имя Скотта Крампа, соучредителя компании Stratasys Inc., была зарегистрирована заявка на выдачу патента на технологию послойного наплавления (FDM). Крамп получил патент в 1992 г., сегодня эта технология широко применяется в простых бытовых моделях 3D принтеров.

Но далеко не все разработки 3D технологий проводились в США. Ханс Лангер основал в 1989 г. в Германии компанию EOS GmbH, выпустившую первый 3D принтер «Stereos» в 1990 г. Компания занялась развитием технологии лазерного спекания, включая прямое лазерное спекание металлов (DMLS) .

Практическое применение эта идея нашла в LOM-технологии –Lamination Object Manufacturing – послойном ламинировании или склеивании тонких листовых материалов, толщина листов при этом составляет 0,051-0,25 мм .

В 1979 г. профессор Nakagawa из Токийского университета предложил использовать эту технологию для быстрого изготовления пресс-форм, в частности, со сложной геометрией охлаждающих каналов.

Согласно отчету Королевской инженерной академии наук Великобритании за 2013 г., скачок в развитие технологий АП произошел в 2009 г., когда истек срок действия одного из ключевых патентов. Этот патент касался метода изготовления объектов путем послойной наплавки (FDM, fused deposition modeling) и описывал выдавливание (экструзию) пластиковой нити, формирующей готовую деталь, с поддерживающей структурой из дополнительных материалов.

Истечение срока действия патента сделало возможным радикальное (вплоть до 90%) снижение цен на системы 3D -печати. Это не только открыло рынок 3D-печати для широкого круга потребителей, но и заставило многих производителей и инвесторов пересмотреть свое отношения к АП и связанным с ним возможностям, проблемам и рискам.

Представители авиационно-космической промышленности, автомобилестроения, и даже архитекторы и строители увидели в АП перспективный инструмент для решения своих задач.

С этого момента началась новая эпоха в индустрии – эпоха AF-технологий.

2. Классификация аддитивных технологий

Аддитивное производство (от англ. additive manufacturing) представляет собой класс перспективных технологий кастомизированного производства деталей сложной формы по трехмерной компьютерной модели путем последовательного нанесения материала (как правило, послойного) – в противоположность так называемому вычитающему производству .

Компании, производящие оборудование для изготовления изделий аддитивными методами, по-разному называют свои технологии . В литературе присутствует неопределённость по поводу наименования различных технологий.

Американская организация ASTM International (American Society for Testing and Materials), занимающаяся разработкой технических стандартов для широкого спектра материалов, изделий, систем и услуг, рекомендует два основных термина – Additive Fabrication (AF), Additive Manufacturing (AM), а также «легитимные» синонимы – additive processes, additive techniques, additive layer manufacturing, layer manufacturing и freeform fabrication, которые русскоязычном варианте могут быть корректно переведены как «аддитивные технологии» (АТ), «аддитивное производство» (АП), а также технологии послойного синтеза.

На сегодняшний день устоявшейся классификации аддитивных технологий не существует. Различные авторы подразделяют АТ в зависимости от:

- применяемых строительных или модельных материалов (жидкие, сыпучие, полимерные, металлопорошковые и т.д.);

- наличия или отсутствия лазера;

- методов подвода энергии для фиксации слоя построения (с помощью теплового воздействия, облучения ультрафиолетовым или видимым светом, посредством связующего состава и т.д.);

- методов формирования слоя.

ASTM F2792 (США) классифицирует аддитивные технологии, разделяя их на 7 категорий (табл. 1) :

- Material extrusion – выдавливание материала;

- Material Jetting – разбрызгивание материала, струйные технологии;

- Binder jetting – разбрызгивание связующего;

- Sheet lamination – соединение листовых материалов;

- Vat photopolymerization – фотополимеризация в ванне;

- Powder bed fusion – расплавление материала в заранее сформированном слое;

- Directed energy deposition – прямой подвод энергии непосредственно в место построения.

В работе приводится классификация процессов аддитивного производства в зависимости от состояния материала: жидкого, порошкообразного и твердого (табл. 2).

Жидкостные процессы включают в себя:

- стереолитографию (Stereolithography),

- изготовление объектов путем послойной наплавки (Fused Deposition Modeling) и

- струйную печать (Inkjet Printing).

Порошковые материалы используют в таких технологиях как:

- 3D-печать,

- селективное лазерное спекание (Selective Laser Sintering),

- прямое лазерное спекание металлов (Direct Metal Laser Sintering),

- селективную лазерную плавку (Selective Laser Melting),

- электронно-лучевую плавку (Electron Beam Melting),

- прямое нанесение металлов (Direct Metal Deposition) и

- точное лазерное формование (Laser Engineered Net Shaping).

Таблица 1

Классификация аддитивных технологий согласно стандарту ASTM F2792

| Группа | Технология | Исходный материал | Источник энергии | Особенности |

|---|---|---|---|---|

| Material Extrusion | Fused Deposition Modeling (FDM) | Термопластики, керамические суспензии, металлические пасты | Термическая энергия | Невысокая стоимость установок; использование нескольких материалов;

ограниченная точность; невысокое качество поверхности |

| Contour Crafting | ||||

| Material Jetting | Polyjet/Inkjet Printing | Фотополимеры, воск | Термическая энергия/фотоотверждение | Печать из различных материалов; высокое качество поверхности |

| Binder Jetting | Indirect Inkjet Printing (Binder 3DP) | Полимерные порошки, керамические порошки, металлические порошки | Термическая энергия | Необходимость пропитки изделий после их построения; широкий выбор материалов; высокая пористость изделий |

| Sheet Lamination | Laminated Object Manufacturing (LOM) | Металлические листы, полимерные пленки, керамические ленты | Лазерный луч | Высокое качество поверхности; необходимость удаления остатков материала |

| Vat Photopoly-merization | Stereolithography (SLA) | Фотополимеры, керамики (оксиды Al, Zr, пьезокерамики) | Ультрафиолетовый лазер | Высокая скорость построения; высокая точность изготовления;

высокая стоимость исходных материалов |

| Powder Bed Fusion | Selective Laser Sintering (SLS) | Полиамиды, полимеры | Лазерный луч | Высокая точность изготовления;

высокая плотность изделий; необходимость использования поддержек |

| Direct Metal Laser Sintering (DMLS) | Металлические и керамические порошки | |||

| Selective Laser Melting (SLM) | ||||

| Electron Beam Melting (EBM) | Электронный луч | |||

| Directed Energy Deposition | Laser Engineered Net Shaping (LENS)

Electron Beam Welding (EBW) |

Металлические порошки и проволоки | Лазерный луч, электронный луч | Возможность ремонта изделий; создание функционально-градиентных изделий;

низкое качество поверхности |

Таблица 2

Классификация процессов аддитивного производства (АП) по состоянию используемого материала

| Состояние материала | Процесс | Материалы |

| Жидкое | Стереолитография (SL) | Полимеры |

| Изготовление объектов путем послойной наплавки (FDM) | ||

| Струйная печать (IJP) | ||

| Порошкообразное | 3D-печать (3DP) | Полимеры, металлы, керамика |

| Селективное лазерное спекание (SLS) | ||

| Прямое лазерное спекание металлов (DMLS) | ||

| Селективная лазерная плавка (SLM) | ||

| Электронно-лучевая плавка (ЕВМ) | Металлы | |

| Прямое нанесение металлов (DMD) | ||

| Точное лазерное формование (LENS) | ||

| Твердое | Послойное изготовление объектов из листового материала (LOM) – листы | Полимеры, металлы, керамика и композиционные материалы |

| Произвольное экструзионное формование(EFF) – проволока |

Твердотельные процессы включают в себя послойное изготовление объектов из листового материала (Laminated Object Modeling) и произвольное экструзионное формование (Extrusion Free Formation).

В работе отмечается многообразие методов аддитивного производства в зависимости от технологий, материалов, оборудования, программного обеспечения и, конечно, конструкции, массы и габаритов детали, и приводится следующая классификация методов АП:

- экструзионный (на основе технологии послойного наплавления, по международной классификации FDM или FFF);

- проволочный (производство произвольных форм методом электронно-лучевой плавки (EBF3 – Electron Beam Freeform Fabrication));

- порошковый (с применением технологий лазерного спекания (DMLS, SLS); электронно-лучевой плавки (лазерная наплавка (SLM); струйной трехмерной печати (3DP); применяемые материалы − гипс, пластик, металлические порошки, песчаные смеси);

- ламинирование (LOM);

- полимеризация (используемые методы – стереолитография (SLA), цифровая светодиодная проекция (DLP)).

По способу нанесения материала аддитивные технологии классифицируют на струйные и лазерные способы.

К струйному способу относятся такие технологии, как моделирование методом наплавления (Fused deposition modeling) и Polyjet.

Американское общество по испытанию материалов (ASTM International) делит технологии струйной трёхмерной печати на две категории: Material jetting – разбрызгивание материала и Binder jetting – разбрызгивание связующего.

В первом случае через сопла подаётся непосредственно сам строительный материал, который после нанесения отвердевает. Во втором – на тонкий слой гипсового, полимерного или металлического порошка разбрызгивается клеящее вещество. Технология 3DP в своем изначальном виде представляла именно второй способ.

К лазерному способу относят послойное ламинирование (Laminated object manufacturing), селективное лазерное плавление (Selective laser melting), селективное лазерное спекание (Selective laser sintering), директивное лазерное спекание (DMLS), лазерная наплавка металла (Laser metal deposition) и лазерная стереолитография (Laser stereolithography), изготовление расслоенных продуктов (LOM) и другие.

Комплексный метод классификации предложил Pham, использовавший двумерную классификацию (табл. 3) .

Таблица 3

Классификация технологий послойного синтеза, предложенная Pham

| Материалы | Одномерный проход | Двухмерный проход | Массив одномерных проходов | Двумерный проход |

| Жидкий полимер | SLA (3D Sys) | Двойной луч SLA (3D Sys) | Object | Envisiontech

MicroTEC |

| Дискретные частицы | SLA (3D Sys), LST (EOS), LENS, Phenix, SDM | LST (EOS) | 3D печать | DPS |

| Расплавленный материал | FDM, Solidscape | TermoJet | ||

| Твердые листовые материалы | Solido

PLT (KIRA) |

Одномерный проход относится к способу, с помощью которого слои построены. В первых технологиях использовался один точечный источник для сканирования по поверхности основного материала. В последующих системах количество источников увеличилось, чтобы повысить производительность, что стало возможным благодаря технологии осаждения капель, например устройства, которое можно встроить в виде одномерного массива разбрызгивающих сопел.

В комплексном методе классификации Pham использовал четыре отдельных классификации материалов :

- жидкий полимер;

- частицы порошка;

- расплавленный материал;

- ламинированные листовые материалы.

Аддитивные технологии прямого изготовления изделий из металлов и сплавов (табл. 4) разделяют на две большие группы: Powder Bed Fusion (PBF) и Directed Energy Deposition (DED) .

Таблица 4

Классификация АП для производства металлических деталей

| Классификация | Терминология | Материал |

| Powder bed fusion | Direct metal laser sintering (DMLS) | Металлический порошок |

| Electron beam melting (EBM) | ||

| Selective laser sintering (SLS) | ||

| Selective laser melting (SLM) | ||

| Directed energy deposition | Electron beam freeform fabrication (EBF3) | Металлический порошок, металлический провод |

| Laser engineered net shaping (LENS) | ||

| Laser consolidation (LC) | ||

| Directed light fabrication (DLF) | ||

| Wire and arc additive manufacturing (WAAM) | ||

| Binder jetting | Powder bed and inkjet 3D printing (3DP) | Металлический порошок |

| Sheet lamination | Laminated object manufacturing (LOM) | Металлический слоистый материал |

| Ultrasonic consolidation (UC) | Металлическая фольга |

Процессы плавления порошков на подложке – платформе в сформированном слое (PBF) были одними из первых коммерциализированных технологий АП, из которых первой на рынок было выпущена технология селективного лазерного спекания (SLS – selective laser sintering), разработанная в Университете штата Техас в Остине. Все остальные процессы PBF модифицируют этот базовый подход тем или иным способом, чтобы повысить производительность машин, включить в обработку различные материалы и/или избежать патентных совпадений с уже известными методиками АП.

Наиболее распространенными источниками тепла для технологий PBF являются лазеры. Оборудование PBF, в котором используются лазеры, называется машинами для лазерного спекания (LS – laser sintering). Машины для лазерного спекания полимерных порошков и лазерного спекания металлических порошков значительно отличаются друг от друга.

В настоящее время наиболее распространенным материалом, используемым в процессах PBF, является полиамид, термопластичный полимер, широко известный нейлон. В дополнение к чистым (беспримесным) полимерам в технологии PBF применяются полимеры с наполнителями, которые повышают их физико-механические свойства. Например, добавка стекла значительно повышает жесткость материала, но также снижает его пластичность по сравнению с полиамидными материалами без наполнителей. EOS GmbH предлагает в качестве наполнителей полиамидных материалов алюминиевые частицы, углеродное волокно и стеклянные наполнители своей собственной разработки.

С помощью технологий PBF можно производить и металлические изделия, используя любой металл, который можно расплавить.

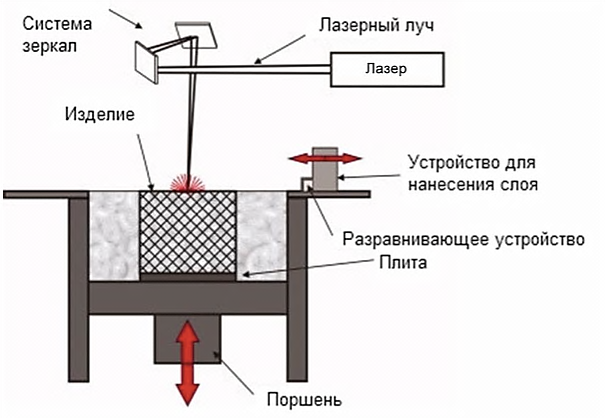

В PBF-технологиях сначала формируется слой строительного материала, а затем происходит обработка этого слоя (лазером, электронным лучом, и иными способами) (рис. 1).

Пошагово технология построения выглядит следующим образом:

- специальное программное обеспечение разбивает трехмерную компьютерную модель на слои определенной толщины;

- на основную плиту наносится слой порошка при помощи специального подвижного блока;

- лазерный луч сканирует поверхность по траектории в соответствии с созданным ранее слоем модели.

|

| Рис. 1. Схематичное изображение установки, работающей по принципу PBF-технологии |

Этот процесс повторяется от слоя к слою до тех пор до полного построения модели.

В технологии спекания порошка расходными материалами могут быть как пластик, так и металл. Здесь используется лазер, спекающий заданную форму в заранее нанесенном слое порошка. Технология применяется для изготовления функциональных узлов и деталей со сложной геометрией .

К группе PBF-технологий относятся DMLS (Direct metal laser sintering), EBM (Electron beam melting), SLS (Selective laser sintering) и SLM (Selective laser melting).

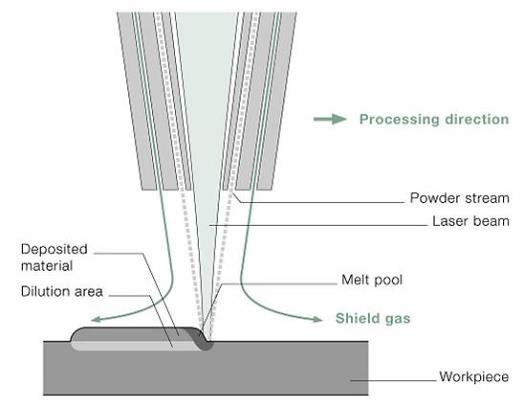

В DED-технологиях формирование слоя производится путем подачи строительного материала непосредственно в зону расплавления (рис. 2) .

|

| Рис. 2. Принципиальная схема формирования слоя по DED-технологии |

Принцип данной технологии заключается в изготовлении изделий путем подачи металлического порошка в оплавляемую область заготовки. Основной рабочий орган машин – это сопловой аппарат для коаксиальной наплавки, представляющая собой агрегат, в котором расположены система фокусировки лазера, система охлаждения, система подачи материала, а также возможны элементы системы управления (датчики, видеокамеры и т.д.). В зависимости от сочетания параметров построения детали коэффициент использования материала может варьироваться от 0,2 до 0,9 (т.е. от 20 до 90 % материала, поступившего через сопловые отверстия системы подачи, фактически формируют деталь ).

Последовательность изготовления изделия данным методом выглядит следующим образом:

- с помощью программного обеспечения создаются оптимальные траектории движения напыляющей головы для получения качественной детали. Параметры лазерного излучения и подачи порошкового материала подбираются в соответствии с типом используемого материала, конфигурации изделия и т.д.;

- напыляющая головка перемещается в точку начала напыления;

- подача порошка начинается через форсунки, которые создают поток порошка, сходящийся в некоторой точке, отдалённой от самой головки;

- из центра головки исходит лазерное излучение, проходящее через точку схождения потоков металлического порошка;

- лазерный луч расплавляет поверхность подложки, на которую происходит напыление, образуя небольшую ванну расплава. Порошок, доставляемый в эту область, попадает в жидкий металл;

- после затвердевания ванны расплава образуется дорожка нанесённого металла.

Управление параметрами наносимой дорожки может производиться как вручную, так и через данные САПР-системы. Напыление, как правило, происходит в инертной атмосфере аргона, в которой контролируется содержание кислорода. Требования по содержанию кислорода варьируются в зависимости от типа используемого материала. Этот метод, также как и метод PBF, позволяет изготавливать изделия с особой микроструктурой, образующейся благодаря высоким скоростям затвердевания металла.

Материалы, полученные с помощью газопорошковой наплавки, обладают высокими механическими свойствами. Подбор оптимальных параметров процесса позволяет получать сплошную структуру материала, а использование систем контроля процесса наплавки снижает вероятность образования дефектов и повышает точность процесса. Процесс использует множество материалов, таких как, сплавы на основе железа, титана, никеля, алюминия и др. В технологии DED обычно используется лазер, мощностью до нескольких киловатт и больший, по сравнению с селективным лазерным плавлением, диаметр пятна, что обеспечивает высокую скорость изготовления деталей .

Технологии, использующие непосредственную подачу исходного материала в область расплава заготовки, используются как для создания новых изделий, так и для ремонта уже существующих. В отличие от технологий, предусматривающих выращивание изделия в толще порошка, такие технологии обладают большей производительностью, позволяют получать функционально-градиентные изделия (изделия из нескольких материалов, либо с плавным переходом), но имеют ограничения при изготовлении тонких стенок и сложности геометрии изделий. Также, качество поверхности у технологий с непосредственной подачей материала оказывается ниже (табл. 5).

Процесс позволяет изготавливать изделия из нескольких материалов, элементы которого изготовлены из различных материалов. Также существует возможность изготавливать функционально-градиентные изделия с плавным переходом состава материала от одного элемента к другому или осуществлять «in-situ» синтез сплавов. Технология позволяет производить ремонт, модификацию, восстановление и добавление элементов к существующим деталям различных геометрий.

К этой группе технологий относятся Direct Metal Deposition (DMD), Laser Engineered Net-Shaping (LENS), Laser Metal Deposition (LMD) и др.

Компании, использующие лазер, по-разному называет свои технологии, хотя, по технической сути, они родственны. Технологии и некоторые производители установок, в которых в качестве строительного материала используется металлический порошок, приведены в табл. 6.

Таблица 5

Сравнительные характеристики технологий

| Характеристика/процесс | PBF | DED |

|---|---|---|

| Зона построения | Ограничена | Большая и изменяемая |

| Размер луча | 0,05-0,1 мм | 2-4 мм |

| Толщина слоя | 100-100 мкм | 500-1000 мкм |

| Скорость построения | Невысокая, 1-5 см3/ч | Высокая, 16-320 см3/ч |

| Поверхность построения | хорошая, шероховатость Ra=5-12 мкм,

Rz=20-40 мкм |

Грубая, шероховатость Ra=20-50 мкм,

Rz=150-300 мкм, в зависимости от размера луча |

| Остаточные напряжения | Высокие | Высокие |

| Термическая обработка | Термическая обработка для снятия напряжений, горячее изостатическое прессование | Термическая обработка для снятия напряжений, горячее изостатическое прессование |

| Химический состав | Незначительное выгорание элементов | Незначительное выгорание элементов |

| Возможности построения | Возможность построения со сложной геометрией с очень высоким разрешением. Возможность построения полых каналов. | Относительно простая геометрия с небольшим разрешением. Ограничения при построении полых каналов. |

| Ремонт/восстановление | Возможно только в ограниченных случаях (необходима горизонтальная поверхность) | Возможно; способен добавлять металл на любые поверхности. |

| Добавление металла на имеющиеся детали (наплавка) | Ограничено | Возможно; в зависимости от размеров возможна внутренняя наплавка |

| Построение функционально-градиентных материалов | Ограничено | Возможно |

| Мелкодисперсная структура, высокие механические свойства | Да | Да |

| In-situ синтез сплавов | Да | Да |

Таблица 6

Производители оборудования для аддитивного производства

| Категории АТ | Название технологии | Производитель |

| Powder Bed Fusion (PBF) | Laser Melting (LM) | Renishaw Inc. |

| Selective Laser Melting (SLM) | SLM Solutions GmbH | |

| Laser CUSING | Concept Laser GmbH | |

| Electron Beam Melting (EBM) | Arcam AB | |

| Direct Metal Printing (DMP) | 3D Systems Corp. (бывшая Phenix Systems) | |

| Direct Metal Laser Sintering (DMLS) | EOS GmbH | |

| Directed Energy Deposition (DED) | Direct Metal Deposition (DMD) | DM3D Technology LLC (ранее POM Group) |

| Laser Engineered Net Shaping (LENS) | Optomec Inc. | |

| Direct Manufacturing (DM) | Sciaky Inc. |