Содержание страницы

Современные инженерные системы, машины и механизмы требуют не только высокого качества сборки, но и точной диагностики на всех этапах производства и эксплуатации. Незамеченный дефект в критической детали может привести к аварии, дорогостоящему простою или даже к угрозе для жизни людей. Поэтому технологии выявления дефектов занимают ключевое место в системе обеспечения качества продукции — от машиностроения и авиастроения до энергетики и медицины.

Методы дефектации — это фундамент неразрушающего и разрушающего контроля, включающий в себя широкий арсенал подходов, позволяющих с высокой точностью обнаруживать отклонения от нормы. В этой статье рассматриваются как классические способы анализа, так и высокотехнологичные методы, основанные на применении магнитных полей, ультразвука, радиации и вихревых токов. В фокусе — практическое применение и возможности каждой из методик.

Идея контроля качества изделий уходит корнями в глубокую древность. Уже в Древнем Египте мастера простукивали сосуды или металлические изделия, чтобы услышать трещины по звуку. С развитием промышленности в XIX веке появились первые стандартизированные методы испытаний: нагрузочные испытания мостов, бой молотком и механические тесты.

Настоящий прорыв произошёл в XX веке с развитием физики материалов и появлением приборов, способных визуализировать внутренние структуры. В 1927 году была впервые применена рентгенография сварных швов, в 1930-х — разработаны основы ультразвуковой диагностики, а в 1940-х — методы магнитной дефектоскопии. Эти технологии стали основой современной системы контроля, которая развивается и по сей день.

Дефектом считается каждое индивидуальное отклонение изделия от заданных нормативов, регламентов или технических условий, предъявляемых к его конструкции, производству или эксплуатации. В тех случаях, когда нарушение связано с игнорированием положений технического задания, проектной документации или расчётных методик, дефект классифицируется как конструктивный. Иными словами, это изъяны, заложенные на стадии проектирования. Если же выявленное несоответствие касается технологии изготовления, материалов или отклонений от стандартов, то мы имеем дело с производственными дефектами.

Методы дефектации — это совокупность приёмов и техник, применяемых для обнаружения, распознавания и количественной/качественной оценки нарушений целостности, формы или структуры изделия. Эти методы традиционно подразделяются на две крупные категории: разрушающие и неразрушающие.

Разрушающие методы контроля

- механические испытания, проводимые на образцах или элементах изделия. Они позволяют оценить предел прочности, пластичности и другие характеристики, но предполагают полное или частичное разрушение контролируемого объекта;

- проверка прочности и герметичности через создание давления: как правило, используется либо вода (гидравлический метод), либо воздух под давлением (пневматический способ);

- выполнение металлографического анализа, а также химическое исследование материалов деталей с целью определения структуры, фазового состава и наличия примесей.

Такие методы требуют изъятия образца и в большинстве случаев приводят к его повреждению. Поэтому они применяются преимущественно на испытательных участках.

Неразрушающие способы контроля

Неразрушающие методы получили широкое распространение благодаря своей способности проводить обследование без нарушения целостности изделия. Особенно активно такие технологии используются в сфере судостроения, при ремонте двигательных и энергетических установок, а также в обслуживании сложных механизмов.

1. Капиллярная дефектоскопия базируется на способности жидкостей проникать в мельчайшие трещины и поры за счёт поверхностного натяжения. Такие методы эффективны для определения поверхностных и подповерхностных дефектов.

- Керосино-меловая проверка: процесс начинается с тщательной очистки зоны контроля. Далее поверхность покрывается керосином, который затем вытирается досуха. После этого наносится меловой слой. Если в материале имеются трещины, то керосин, находящийся в них, просачивается наружу и оставляет следы на меловом слое. Методика проста и подходит для диагностики сварных соединений, в том числе в полевых условиях;

- Цветной способ: на первом этапе проводится обезжиривание бензином или ацетоном. Затем на поверхность наносится специальный проникающий состав, включающий керосин (65%), трансформаторное масло (30%), скипидар (5%) и краситель «Судан» (5–6 г/л). Через 5–10 минут происходит смыв водой, затем наносится белая суспензия из каолина и сульфонола (1 кг/л воды). После сушки дефекты становятся отчётливо видимыми по цветным пятнам. Глубина окрашивания указывает на масштаб повреждений. Финальный этап — очистка изделия;

- Люминесцентная капиллярная методика отличается высокой чувствительностью. Используются флуоресцентные жидкости и источники ультрафиолетового излучения (например, приборы ЛД-4 или УМ-1). После нанесения состава и сушки проводится облучение — дефекты светятся, позволяя чётко зафиксировать их положение и размеры. Метод эффективен при контроле компонентов двигателей: крышек цилиндров, втулок, поршней и т. д.

2. Магнитная дефектоскопия применяется для ферромагнитных материалов и обеспечивает выявление не только поверхностных, но и внутренних (до 30 мм глубиной) изъянов.

- Магнитно-порошковый способ: намагничивание изделия вызывает искажение магнитного поля в местах, где имеются трещины или другие дефекты. Распылённый магнитный порошок (иногда — в виде суспензии) концентрируется в этих зонах, образуя видимые полосы. Метод позволяет регистрировать трещины глубиной от 0,005 мм и шириной менее 0,001 мм. Основные этапы — подготовка поверхности, намагничивание, нанесение состава, визуальная оценка и последующее размагничивание изделия;

- Магнитнографический способ — высокоинформативный и применяется для анализа сварных швов и соединений. Ферромагнитная лента укладывается вдоль шва, затем её намагничивают. Аномалии поля, соответствующие дефектам, фиксируются на ленте. После этого лента считывается с помощью приборов (например, МД-11, МДУ-1, МГК-1), и данные выводятся на осциллограф. Метод подходит для проката и сварных соединений толщиной от 1 до 16 мм.

3. Индукционные методы анализа строятся на исследовании нарушений электромагнитного поля, которые возникают при наличии неоднородностей в структуре материала.

- Феррозондовый способ — применяется при диагностике валов, труб, соединений, подшипников и резьбовых участков. В процессе намагничивания изделие доводится до состояния магнитного насыщения, затем по поверхности перемещается феррозондовый датчик, регистрирующий изменение поля. Пример оборудования — дефектоскопы МД-41К;

- Метод вихревых токов (электроиндукционный): в катушке возбуждается переменное электромагнитное поле, которое индуцирует токи в контролируемом элементе. Наличие трещин и пустот влияет на эти токи, и измерительные катушки фиксируют изменения. Эффективен для анализа проводящих материалов.

Существуют три основные схемы индукционного контроля:

- Проходная катушка — деталь помещается внутрь кольцевой катушки, и дефекты регистрируются при её перемещении;

- Метод наложения — индукционная катушка накладывается на участок поверхности изделия;

- Экранная схема — изделие размещается между двумя катушками: одна создаёт поле, вторая регистрирует его отклонения.

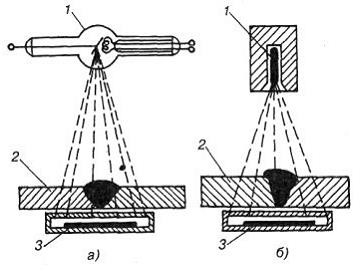

4. Радиационные методы дефектоскопии применяются для выявления внутренних, невыходящих на поверхность дефектов металлических и неметаллических изделий. Основу метода составляет использование ионизирующего излучения — рентгеновского либо гамма-излучения, создаваемого либо специализированной аппаратурой, либо радиоактивными изотопами.

Радиационные технологии контроля считаются одними из самых надёжных и проверенных временем методов. Их эффективность обусловлена способностью высокоэнергетических лучей проникать сквозь значительную толщу металла. Различия в плотности и однородности материала вызывают вариации в степени поглощения излучения. Именно на этом физическом принципе и базируется возможность выявления дефектов: участки с пониженной плотностью (например, пустоты, трещины, поры) поглощают меньшее количество излучения, оставляя на регистрирующем носителе — фотоплёнке или экране — более тёмные участки.

Для проведения рентгенографической проверки сварных соединений применяется следующий способ: источник излучения размещается с одной стороны от шва, а с другой стороны, плотно прижав к изделию, располагают кассету с фотоматериалом. Такая установка позволяет зафиксировать структуру металла на просвет. В результате облучения чувствительная пленка запечатлевает все внутренние неоднородности металла. Примеры дефектов, обнаруживаемых данным методом — непровары, включения шлака, газовые полости, трещины. Для анализа используется сравнение полученных изображений с серией эталонных снимков. В качестве источников рентгеновского излучения выступают установки типа РУП-150-1, РУП-120-5-1 и аналоги, обладающие регулируемыми характеристиками излучения.

Схема радиационного просвечивания швов: а – рентгеновское, б – гамма-излучение: 1 – источник излучения, 2 – изделие, 3 – чувствительная пленка.

Рентгенография особенно эффективна при обследовании объектов, толщина которых не превышает 60 мм. При этом, помимо классической рентгеносъёмки на плёнку, используется рентгеноскопия — метод, при котором изображение выводится на флуоресцентный экран в режиме реального времени. Это позволяет наблюдать наличие и характер дефектов визуально. Современные технологии позволяют дополнительно подключать телевизионные камеры для дистанционного контроля в труднодоступных или опасных для человека зонах.

Альтернативой рентгеновским источникам служит гамма-излучение. Его получают с использованием радиоизотопов, таких как кобальт-60, иридий-192, тулий-170. Эти изотопы помещаются в защитные контейнеры, чаще всего из свинца, чтобы ограничить воздействие излучения вне зоны контроля. При необходимости облучения металлических изделий большой толщины (до 300 мм) используется именно гамма-метод, поскольку длина волны у гамма-лучей короче, а энергия — выше, чем у рентгеновского излучения.

Технология проведения просвечивания гамма-излучением практически не отличается от рентгеновской. Однако у гамма-дефектоскопии есть определённые ограничения: невозможность оперативно регулировать мощность излучения, пониженная чувствительность при контроле тонкостенных элементов (менее 50 мм), а также необходимость строгого соблюдения мер радиационной безопасности — из-за высокой опасности неэкранированного гамма-излучения при аварийной ситуации или ошибке оператора.

5. Рентгеновские методы в свою очередь подразделяются на два вида: рентгенографию и ксерографию. В рентгенографии используется традиционная фотоплёнка, а в ксерографии — алюминиевая пластина с аморфным селеновым покрытием.

Особенностью ксерографии является создание и сохранение скрытого электростатического изображения. Перед началом просвечивания пластину наэлектризовывают, и после прохождения излучения через объект в различных участках пластины формируется электростатическое распределение заряда в зависимости от структуры просвечиваемого объекта. Далее это изображение проявляется специальным образом, без применения химических растворов, что ускоряет процесс анализа и снижает производственные затраты.

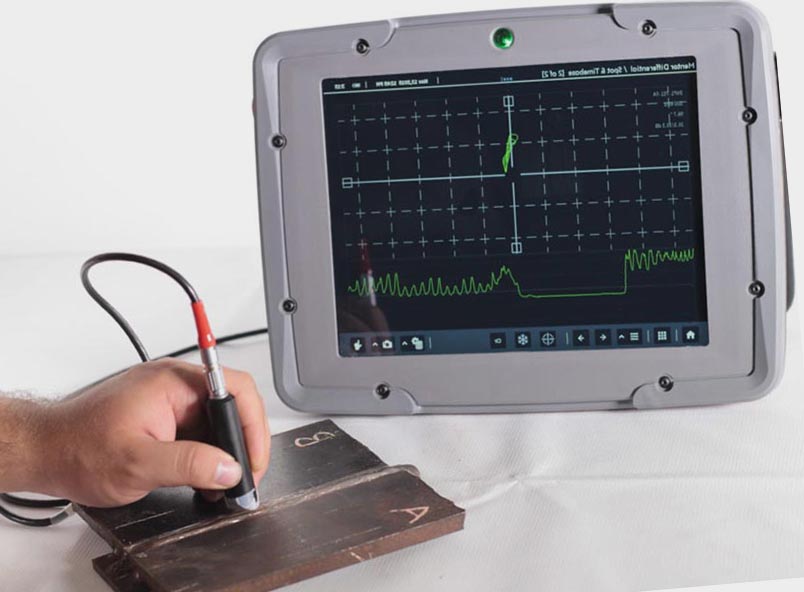

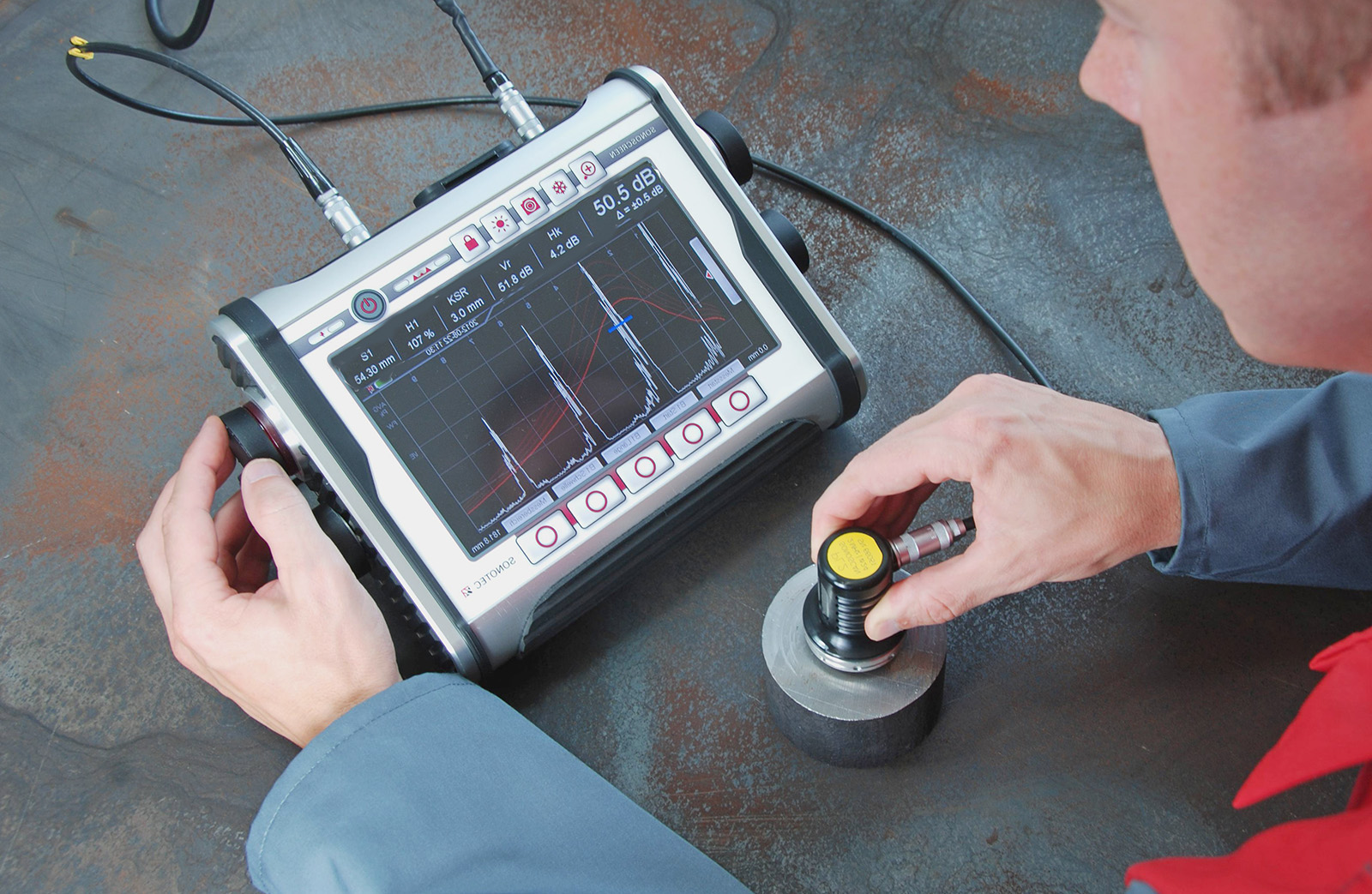

6. Ультразвуковые способы — ещё одна широко используемая группа неразрушающих методов дефектоскопии. Суть ультразвуковой диагностики заключается в прохождении акустических волн через материал и регистрации их отражения, поглощения или преломления при столкновении с дефектами. Существует три основных методических подхода:

- Теневой метод — позволяет определить наличие дефекта по зоне, в которой волна не фиксируется из-за затенения, вызванного препятствием;

- Метод отражения — наиболее распространённый способ, при котором ультразвук, отражённый от дефектов, регистрируется специальными приёмниками. Применяется в приборах типа УЗД-70, Пеленг и других;

- Резонансный метод — применяется при необходимости точной оценки параметров дефектов, в частности глубины и формы. Он базируется на изменении резонансной частоты колебательной системы при наличии неоднородности.

Выбор конкретного метода осуществляется исходя из формы изделия, типа возможных дефектов и конфигурации контрольного оборудования. Ультразвуковая диагностика позволяет эффективно контролировать сварные швы, отливки, поковки, а также крупные узлы и элементы конструкций.

Интересные факты:

-

В авиации каждый критически важный узел проходит не менее трёх различных видов контроля: ультразвуковой, капиллярный и рентгенографический.

-

Современные дефектоскопы способны обнаруживать трещины толщиной в несколько микрон, которые невидимы даже под микроскопом.

-

Метод радиационной дефектоскопии имеет космическое применение: в ряде миссий NASA используется гамма-контроль для оценки состояния конструкций аппаратов на орбите.

-

Радиационные методы позволяют просвечивать металл до 300 мм толщиной, в то время как капиллярный контроль ограничен поверхностным слоем в доли миллиметра.

-

Ультразвуковая дефектоскопия — основной способ контроля качества в атомной энергетике, благодаря способности проникать в сильно армированные и толстостенные материалы без повреждения.

Современная дефектоскопия — это не просто технический процесс, а фундамент инженерной надёжности. Она охватывает широкий спектр подходов — от простых механических испытаний до высокотехнологичных радиационных и ультразвуковых систем.

Выбор метода зависит от множества факторов: от материала и конфигурации изделия до характера предполагаемого дефекта и условий эксплуатации. Грамотное применение методов дефектации позволяет инженерам и технологам принимать обоснованные решения, обеспечивать безопасность и увеличивать срок службы продукции.

Таким образом, дефектоскопия остаётся неотъемлемой частью промышленного контроля качества — с постоянным вектором на развитие, автоматизацию и повышение точности.