Содержание страницы

1. Физические основы капиллярной дефектоскопии

Капиллярные методы контроля предназначены для обнаружения нарушений сплошности в поверхностных слоях сварных соединений. В большинстве случаев согласно техническим требованиям выявлению подлежат настолько малые дефекты сварных соединений, которые заметить при визуальном осмотре почти невозможно. Применение оптических приборов, например лупы или микроскопа, не позволяет обнаруживать поверхностные дефекты вследствие недостаточной контрастности их изображений на фоне металла и малого поля зрения, обеспечиваемого при большом увеличении.

Методы капиллярной дефектоскопии позволяют выявлять разного рода трещины, свищи, микропоры и другие дефекты, выходящие на поверхность, за счет повышения контрастности индикаторного рисунка, образующегося на дефектах на фоне поверхности контролируемого объекта.

Изменить соотношение оптической плотности изображения дефекта и фона можно двумя способами. Первый способ повышения контрастности изображения заключается в полировании поверхности контролируемого сварного соединения с последующим травлением ее в растворах кислот. При такой обработке дефект забивается продуктами коррозии, чернеет и становится заметным на светлом фоне полированного материала. Этот способ имеет целый ряд ограничений. В частности, в производственных условиях нерентабельно полировать поверхность сварного соединения и особенно шва. К тому же данный способ неприменим при контроле прецизионных полированных деталей и неметаллических материалов. Травление приемлемо только при контроле локальных участков поверхности металла, если имеется подозрение на наличие дефектов.

Второй способ повышения контрастности изображения основан на изменении светоотдачи дефектов заполнением их со стороны поверхности специальными светои цветоконтрастными индикаторными проникающими жидкостями — пенетрантами. Если в состав пенетранта входят люминофоры — вещества, испускающие свет под действием ультрафиолетового излучения, то такие жидкости называются люминесцентными, а метод контроля — люминесцентной дефектоскопией (ЛД). Если же основой пенетранта являются красители, видимые при дневном свете, то метод контроля называется цветной дефектоскопией (ЦД). Красители при ЦД используют ярко-красного цвета.

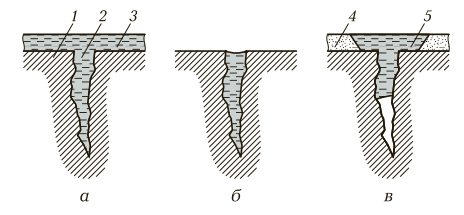

Контроль, осуществляемый методами капиллярной дефектоскопии, заключается в следующем. Поверхность контролируемой детали очищают от пыли, лакокрасочных покрытий, органических и других загрязнений, обезжиривают и сушат. На подготовленную поверхность наносят слой пенетранта и выдерживают некоторое время, чтобы жидкость проникла в открытую полость дефекта (рис. 40, а). Затем жидкость удаляют с поверхности (рис. 40, б), но при этом часть ее остается в полости дефекта.

Для повышения выявляемости дефектов на поверхность детали наносится специальный проявитель (рис. 40, в) в виде быстросохнущей суспензии (например, из каолина или коллодия) либо лаковое покрытие. Проявляющий материал (обычно белого цвета) вытягивает пенетрант из полости дефекта, что приводит к образованию на проявителе индикаторного следа, полностью повторяющего конфигурацию дефекта в плане, но имеющего бо́льшие размеры. Такие следы легко различимы даже без использования оптических средств. Степень увеличения размеров индикаторного следа зависит от глубины расположения дефекта, т. е. от объема пенетранта, заполнившего дефект, и промежутка времени, прошедшего с момента нанесения проявляющегося слоя.

Физической основой методов капиллярной дефектоскопии служит явление капиллярной активности — способность жидкости втягиваться в мельчайшие сквозные отверстия и открытые с одной стороны каналы.

При попадании жидкости в капиллярный канал ее поверхность искривляется, образуя так называемый мениск. Силы поверхностного натяжения стремятся уменьшить свободную границу мениска, и в капилляре начинает действовать дополнительная сила, приводящая к всасыванию смачивающей жидкости. Глубина, на которую жидкость проникает в капилляр, прямо пропорциональна коэффициенту ее поверхностного натяжения и обратно пропорциональна радиусу капилляра. Иными словами, чем меньше радиус капилляра (дефекта) и лучше смачиваемость материала, тем быстрее и на большую глубину жидкость проникает в капилляр.

Рис. 40. Стадии контроля поверхности детали капиллярным методом с применением проявителя: а — полость трещины заполняется проникающей жидкостью — пенетрантом; б — жидкость удаляется с поверхности детали; в — наносится проявитель, трещина выявляется; 1 — деталь; 2 — полость трещины; 3 — проникающая жидкость; 4 — проявитель; 5 — индикаторный след трещины

2. Методика капиллярной дефектоскопии

Процесс контроля качества сварного соединения капиллярными методами складывается из следующих технологических операций: подготовка объекта к контролю, обработка его дефектоскопическими материалами, выявление дефектов и заключительная очистка объекта по окончании процесса.

Подготовка объекта к контролю. Подготовка заключается в удалении всевозможных загрязнений и лакокрасочных покрытий, обезжиривании и сушке контролируемой поверхности.

Для очистки поверхности применяется комбинация различных способов механической обработки (шлифования, полирования, шабрения и др.) с последующей промывкой и протиркой ее легколетучими жидкими растворителями (скипидаром, ацетоном, бензином, спиртом и др.). Выбранный способ очистки должен обеспечивать удаление загрязнений из полости дефекта без внесения в нее новых загрязнений.

Сварные швы и околошовные зоны обрабатывают абразивным кругом, а затем наждачной бумагой разной зернистости. Такая механическая обработка позволяет удалить все неровности и сгладить выпуклость шва. Однако в процессе очистки абразивная и металлическая пыль заполняет полости дефектов, а тонкий слой пластически деформированного металла закрывает их. Следовательно, после механической обработки для вскрытия полостей дефектов поверхность шва необходимо протравить раствором кислоты или щелочи (для алюминиевых сплавов).

Следует отметить, что от качества очистки поверхности сварного соединения существенно зависит чувствительность контроля.

В настоящее время помимо традиционных способов очистки используется весьма перспективная ультразвуковая очистка, при которой сварное соединение погружается в ванну с жидким растворителем и обрабатывается мощным потоком ультразвуковым излучением, а также анодно-ультразвуковая очистка, при которой детали, помещенные в ванну с травильным составом, одновременно обрабатываются ультразвуком и электрическим током.

Способы очистки и необходимая чистота контролируемых поверхностей определяются техническими требованиями к качеству сварного соединения.

Обработка контролируемого объекта дефектоскопическими материалами. Обработка сварных соединений дефектоскопическими материалами заключается в заполнении полостей дефектов индикаторной жидкостью, удалении ее избытка и нанесении проявителя.

В состав пенетрантов на водной основе входят люминофоры или красители, а также ингибиторы — вещества, тормозящие окислительные процессы. Такие пенетранты наиболее технологичны, безопасны для здоровья операторов и не воспламеняются, а также легко удаляются с поверхности простым смывом. Однако это последнее свойство пенетрантов обусловливает и их основной недостаток: при смыве удаляется и часть жидкости из полостей дефектов, что снижает чувствительность контроля, поэтому пенетранты на водной основе применяют ограниченно.

Наиболее широко распространены пенетранты на основе различных органических жидкостей (керосина, скипидара, бензола, уайт-спирита и др.), которые требуют осторожности в обращении, но обеспечивают высокую чувствительность метода при выявлении дефектов.

Пенетрант целесообразно наносить с помощью пульверизатора или мягкой кисти, а продолжительность его выдержки независимо от размеров дефектов не должна превышать 5 мин.

Выявление дефектов. Различают пять способов выявления дефектов сварных соединений с использованием капиллярной дефектоскопии.

Порошковый («сухой») способ основан на использовании проявителя в виде сухого белого сорбента (каолина, мела и др.), поглощающего индикаторный пенетрант.

«Мокрый» способ связан с применением проявителя в виде концентрированной суспензии, приготовленной из белого порошка, размешанного (диспергированного) в летучем растворителе (керосине, бензоле и др.), воде или их смесях.

При выявлении дефекта с помощью слоя краски или лака используют проявитель, состоящий из пигментированного или бесцветного быстросохнущего раствора (например, коллодия), поглощающего (сорбирующего) индикаторный пенетрант.

Пленочный проявитель представляет собой бесцветную или белую индикаторную ленту с проявляющим слоем, поглощающим индикаторный пенетрант и легко отделяющимся вместе с индикаторным слоем дефекта от контролируемой поверхности. Такой проявитель технологичен, позволяет получать дефектограмму, анализировать ее отдельно от сварного соединения и сохранять как объективный документ контроля.

Существуют также два варианта самопроявляющего способа. В беспорошковом варианте самопроявляющего способа выявления дефектов сварное соединение погружают в индикаторную жидкость, в состав которой входят органический люминофор и летучий растворитель. После извлечения соединения из этой жидкости растворитель быстро испаряется, а кристаллы люминофора оседают на кромках дефекта. Эти кристаллы люминесцируют под воздействием ультрафиолетового излучения. Для устранения фонового свечения все соединение обрабатывают в специальном растворе ингибитора, гасящем люминесценцию на поверхности, но почти не влияющем на люминофор, проникший в капиллярные полости дефектов.

В другом варианте самопроявляющего способа выявления дефектов контролируемый объект после очистки и пропитки нагревают, исключая тем самым проявление. При нагревании специальная индикаторная жидкость выходит из полости дефекта, затвердевает и образует индикаторный след, люминесцирующий под воздействием ультрафиолетового излучения.

В люминесцентной дефектоскопии применяются все указанные способы выявления дефектов. Широко распространено проявление дефектов с помощью порошка или суспензии в силу простоты процесса и доступности материалов, но при этом оно и наименее эффективно. Однако чаще всего в ЛД используются пленочный и самопроявляющий способы выявления дефектов.

В цветовой дефектоскопии применяют в основном порошкообразные сорбенты в виде суспензий и белые проявляющие лаки, причем лаковые проявители обеспечивают более высокую чувствительность метода.

В зависимости от размеров выявляемых дефектов ГОСТ 18442 — 73 устанавливает четыре условных уровня чувствительности капиллярных методов контроля (табл. 7).

Для оценки условного уровня чувствительности используют тест-образцы с естественными или искусственными дефектами. Обычно тест-образцы содержат трещины, образовавшиеся при неправильном выборе режима шлифования.

Контролируемую поверхность со слоем проявителя сушат в потоке теплого воздуха, а затем дважды (через 5 и 20 мин после нанесения проявителя) производят ее осмотр, причем в случае использования ЛД — при освещении объекта ультрафиолетовым излучением, а в случае использования ЦД — при электрическом освещении или дневном свете. При этом освещенность на рабочем участке должна составлять не менее 500 лк.

| Таблица 7. Условные уровни чувствительности капиллярных методов контроля | |||

| Условный уровень чувствительности | Размеры дефектов, мкм | ||

| Ширина | Глубина | Длина | |

| I | Менее 1 | Менее 10 | Менее 0,1 |

| II | 1 … 10 | 10 … 100 | 0,1 … 1 |

| III | 10 … 100 | 100 … 1 000 | 1 … 10 |

| IV | Более 100 | Более 1 000 | Более 10 |

Осмотр выполняют невооруженным глазом, а при необходимости применяют лупы, обеспечивающие малое увеличение (в 1,5 — 2 раза) и большое поле зрения. Обнаруженный индикаторный след изучают с помощью оптических приборов.

Рисунок индикаторных следов и топография их расположения позволяют довольно уверенно судить о виде дефектов.

Трещины любого происхождения, волосовины, заковы, неслитины, непровары, неспаи и оксидные пленки имеют вид четких (иногда прерывистых), окрашенных или люминесцирующих линий разной конфигурации.

Растрескивание металла и межкристаллитная коррозия на участках поверхности соединения крупнозернистых сплавов проявляются в виде группы отдельных коротких линий или их сетки.

О межкристаллитной коррозии мелкозернистых сплавов свидетельствуют пятна или размытые полосы.

Поры, язвенная коррозия, отдельные очаги межкристаллитной коррозии, выкрашивание материала и эрозионное повреждение поверхности соединения выявляются как отдельные точки или звездочки.

Индикаторный рисунок на поверхности сварного соединения может образовываться также различными допустимыми ее повреждениями или загрязнениями. В процессе выполнения контроля по дополнительным признакам необходимо отличать эти лжедефекты от истинных дефектов. Отбраковка сварных соединений производится в тех случаях, когда число и размеры выявленных при капиллярной дефектоскопии штрихов, линий и точек больше допустимых значений, установленных техническими условиями.

Заключительная очистка. По завершении контроля поверхности сварного соединения в целях очистки от проявителя протирают растворителями, промывают или очищают другими способами.

Аппаратура. Промышленностью выпускаются переносные и стационарные дефектоскопы различных типов. Среди них следует выделить переносной аэрозольный комплект КД-40ЛЦ, предназначенный для контроля сварных соединений в полевых, цеховых и лабораторных условиях цветным, люминесцентным и люминесцентно-цветным методами. Комплект включает в себя ультрафиолетовый облучатель КД-33Л и разборные аэрозольные баллоны, которые можно многократно заряжать дефектоскопическими материалами на зарядном стенде, также входящем в комплект. Все баллоны объединены в три набора. Один из наборов содержит баллоны, подогреваемые электрическим током, что позволяет производить контроль при отрицательных температурах окружающей среды (до 40 °С).

Для цветовой дефектоскопии при небольшом объеме работ используются переносные дефектоскопы ДМК-4 и ДАК-2Ц. Первый из них выполнен в виде чемодана с гнездами и секциями для размещения контрольных принадлежностей: емкостей с расходными растворителями, краской и жидкостью, пеналов с кистями и луп. Дефектоскоп ДМК-4 массой 7 кг имеет небольшие габаритные размеры (430 × 250 × 200 мм).

При контроле сварных соединений или узлов на стендах в цехах и лабораториях широко применяются стационарные дефектоскопы, позволяющие механизировать и автоматизировать ряд операций. Такие дефектоскопы снабжены рольгангами, транспортерами для подачи контролируемых объектов, распылительными камерами, мощными осветителями и другими устройствами.