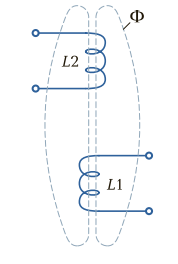

Физические основы метода вихретоковой дефектоскопии можно пояснить следующим образом. Если установить рядом две катушки индуктивности L1 и L2 (например, трансформаторы без сердечников) и по катушке L1 (рис. 36) пропустить ток, то при изменении силы тока в ней или взаимного расположения катушек в катушке L2 будет наводиться электродвижущая сила.

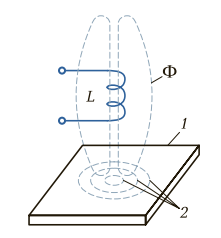

При вихретоковой дефектоскопии функцию одной из катушек индуктивности выполняет металлическая пластина 1, в которой наводятся вихревые токи 2 (рис. 37), текущие в поверхностном слое металла со стороны катушки. Плотность и распределение вихревых токов в металле зависят от его геометрических и электрофизических параметров.

Если в схеме, изображенной на рис. 37, металлическую пластину заменить сварным соединением, содержащим дефекты, то увеличится сопротивление поверхностного слоя, что приведет к ослаблению вихревых токов, которое регистрируется катушкойдатчиком.

Рис. 36. Схема из двух взаимосвязанных катушек индуктивности L1 и L2: Ф — магнитный поток

Рис. 37. Схема образования вихревых токов в металлической пластине: 1 — металлическая пластина; 2 — вихревые токи; L — катушка индуктивности; Ф — магнитный поток

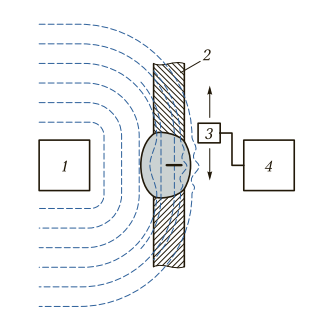

Рис. 38. Схема контроля сварного соединения методом вихретоковой дефектоскопии (стрелками показаны направления перемещения датчика): 1 — полезадающая система; 2 — сварное соединение; 3 — датчик; 4 — регистрирующий прибор

Методика контроля. Процесс контроля методом вихретоковой дефектоскопии (рис. 38) включает в себя выполнение следующих основных операций:

- внешний осмотр сварного соединения и устранение наружных дефектов, препятствующих проведению контроля;

- установка полезадающей системы 1 на контролируемое сварное соединение 2 и пропускание тока через катушку возбуждения;

- сканирование поверхности сварного соединения датчиком 3 и регистрация сигнала прибором 4;

- расшифровка результатов контроля и оценка качества соединения.

Вихретоковая дефектоскопия используется для контроля точечной сварки алюминиевых сплавов. При наличии литого ядра электропроводность сплавов марок Д16 и АМг в его зоне уменьшается на 10 … 15 % по сравнению с электропроводностью основного металла. Электропроводность сплавов В95, АМг6 и других может уменьшаться на 15 … 30 %. При наличии дефектов типа слипания или непровара электропроводности литого ядра и основного металла примерно одинаковые.

Метод вихревой дефектоскопии пока не нашел широкого применения при контроле сварных швов, так как электропроводность отдельных зон шва и околошовной зоны значительно изменяется, что создает сильные помехи при выявлении дефектов сварки.

Чувствительность метода. На чувствительность метода вихретоковой дефектоскопии значительное влияние оказывает зазор между датчиком и поверхностью контролируемого объекта, а также их взаимное расположение, форма и размеры. С увеличением зазора чувствительность метода резко снижается. Допустимый максимальный зазор составляет 2 мм. Структурная неоднородность сварного соединения также существенно снижает чувствительность данного метода.

Этот метод позволяет обнаруживать поверхностные и подповерхностные трещины высотой 0,1 … 0,2 мм и протяженностью более 1 мм, расположенные на глубине до 1 мм.

Вихретоковая дефектоскопия может использоваться для измерения толщины гальванических, лакокрасочных и теплоизоляционных покрытий, стенок труб, пустотелых деталей и тонколистовых конструкций при одностороннем доступе к ним, а также диаметров прутков и проволоки. Однако в ряде случаев практическое применение этого метода затрудняется неоднородностью свойств материалов соединения и отклонением размеров деталей от заданных даже в пределах допусков.

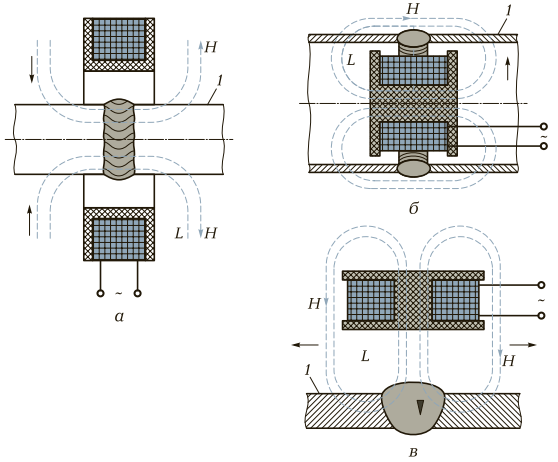

Классификация полезадающих систем. Полезадающие системы, или вихретоковые преобразователи (ВТП), подразделяются на наружные проходные — в которых катушка с током охватывает контролируемое сварное соединение (рис. 39, а), внутренние проходные — в которых катушку вводят в соединение (рис. 39, б), и накладные — в которых катушку устанавливают на соединение торцом (рис. 39, в). В ВТП первых двух типов электромагнитная волна от полезадающей системы распространяется в направлении контролируемого соединения, а в ВТП третьего типа — вдоль его поверхности.

Рис. 39. Схемы наружной проходной (а), внутренней проходной (б) и накладной (в) полезадающих систем электромагнитного контроля (стрелками показаны направления распространения электромагнитных волн): 1 — сварное соединение; L — катушка индуктивности; Н — вектор напряженности магнитного поля

Измерительные катушки (датчики) выполняются отдельно от полезадающих (генераторных) и размещаются вблизи от поверхности сварного соединения.

Наружные проходные ВТП используют для контроля линейнопротяженных объектов и мелких деталей.

С помощью внутренних проходных ВТП контролируют внутреннюю поверхность труб и отверстий в различных деталях.

Накладные ВТП применяют в основном для контроля качества объектов с плоскими поверхностями и объектов сложной формы, а также в тех случаях, когда требуется уменьшить зону контроля и обеспечить высокую чувствительность. Накладные преобразователи выполняются с ферромагнитным сердечником или без него. Такой сердечник (обычно ферритовый) повышает абсолютную чувствительность преобразователя и уменьшает зону контроля за счет локализации магнитного потока.

Дефектоскопы с проходными преобразователями. Для автоматизированного высокоскоростного бесконтактного контроля качества эффективно использование дефектоскопов с проходными преобразователями, позволяющими проверять в широком диапазоне типоразмеров протяженные объекты (трубы, прутки, проволоку с поперечными размерами 0,15 … 135 мм) и мелкие детали (шарики и ролики подшипников, метизы и т. д.). При этом производительность контроля может достигать 50 м/с (для проволоки) или нескольких тысяч мелких деталей в час. Производительность контроля труб и прутков ограничивается инерционностью устройств транспортирования и разбраковки и редко превышает 3 м/с.

Основной параметр дефектоскопа — порог чувствительности — определяется минимальными размерами дефекта заданной формы, при которых отношение сигнал/помеха равно двум. Порог чувствительности обычно устанавливается с помощью калиброванного образца с искусственными дефектами различной формы, например в виде отверстий разных диаметров и глубин в трубах и прутках, продольных рисок на проволоке и т. д. Реальный порог чувствительности дефектоскопа зависит от уровня помех, связанных с вариацией параметров объекта (например, от шероховатости поверхности). Порог чувствительности дефектоскопа с проходным преобразователем обычно определяется глубиной узкого длинного продольного дефекта, выраженной в процентах от поперечного размера (диаметра) объекта.

Дефектоскопы отличаются друг от друга главным образом конструкцией: наличием или отсутствием блоков сортировки, представления и регистрации информации, маркировки дефектных участков, подмагничивания и т. д. В настоящее время широко применяются отечественные дефектоскопы моделей ИПП-1М, ТНМ1М, ИДП-1, АСК-12, ЭЗТМ, ДКВ-2, ВД-20П и -30П.

Дефектоскоп ИПП-1М предназначен для выявления в условиях поточного производства поверхностных дефектов в прутках с круглым и шестигранным профилями диаметром 4 … 47 мм, выполненных из ферромагнитных и неферромагнитных металлов и сплавов. Глубина залегания порогового дефекта для него составляет 1 … 2 % от диаметра, но не менее 0,1 мм, а длина — 2 мм.

Дефектоскоп ИДП-1 используется для обнаружения в прутках диаметром 1 … 5 мм из неферромагнитных и ферромагнитных металлов и сплавов поверхностных дефектов: трещин, волосовин, раковин и т. п. Глубина залегания порогового дефекта для него составляет 0,05 мм.

Качество ферромагнитных сварных труб диаметром до 60 мм контролируют с помощью дефектоскопа ЭЗТМ. Проходной преобразователь, выполненный в виде трехвитковой трансформаторной системы, обеспечивает надежную работу такого дефектоскопа в условиях высоких температур даже при наличии окалины и масел. С его помощью выявляют непровары в сварном шве, и его применение позволяет исключить гидроиспытания.

Для контроля качества протяженных сварных конструкций с широким диапазоном типоразмеров и видов материалов разработан универсальный дефектоскоп ВД-30П.

Из зарубежных моделей данного типа наиболее эффективны дефектоскопы, разработанные в Институте Ферстера (Германия). В нашей стране их используют для контроля труб, прутков и проволоки преимущественно из ферромагнитных, а также из неферромагнитных материалов.

Дефектоскопы с накладными преобразователями. Для контроля линейно-протяженных объектов с круглым сечением (прутков, труб) применяют сканирующие дефектоскопы с вращающимися вокруг объекта накладными преобразователями: ВД-40Н, -41Н и -43Н. Эти дефектоскопы предназначены для обнаружения поверхностных дефектов в сварных соединениях из ферромагнитных и слабомагнитных сталей, а также из цветных металлов и сплавов.

Для контроля плоских сварных соединений и соединений, имеющих малую кривизну поверхности, разработан ряд переносных малогабаритных дефектоскопов с преобразователями, вращающимися в плоскости, параллельной поверхности объекта. Дефектоскоп ЭДМ-65 используется для выявления поверхностных дефектов в зачищенных сварных швах из алюминиевых сплавов.

Сканирующие дефектоскопы, имеющие головку сравнительно большого диаметра, трудно применять для контроля сварных соединений сложной конфигурации. В этих случаях обычно используются переносные и малогабаритные дефектоскопы с преобразователями малого диаметра, работающими в статическом режиме.

Наиболее распространены дефектоскопы серии ДНМ и ВД20НСТ. Дефектоскопы серии ДНМ (ДНМ-15, -500, -2000) предназначены для контроля качества поверхности сварных соединений из алюминиевых и жаропрочных сплавов, а ВД-20НСТ позволяет обнаруживать поверхностные дефекты в ферромагнитных и неферромагнитных материалах. Для контроля мелких деталей (в основном деталей подшипников) разработаны дефектоскопы СК-27-МДШ5, -31, -39, МДР-1, -2 и -3 отраслевого назначения.

Из зарубежных дефектоскопов данного типа распространены различные модификации серий «Циркограф» и «Дефектометр», разработанные в Институте Ферстера. Дефектоскопы серии «Циркограф» с вращающимися накладными преобразователями снабжены сменными сканирующими головками, позволяющими контролировать качество объектов диаметром 2 … 120 мм. Для контроля коротких деталей и узлов, имеющих поверхность вращения сложной формы, к ним подключается гребенка с плавающими преобразователями, закрепленная в специальных державках. Дефектоскопы серии «Циркограф», предназначенные для контроля внутренней поверхности труб, имеют внутренние вращающиеся преобразователи, которые можно устанавливать в стационарном или переносном (в виде ручной дрели) устройстве.