Техническая диагностика играет ключевую роль в функционировании современных технологических систем и процессов. В условиях постоянного усовершенствования техники и автоматизации производства важно обеспечить бесперебойную работу технических объектов, что возможно лишь при своевременном выявлении неисправностей и отказов. Она охватывает широкий спектр задач, включая определение состояния оборудования, прогнозирование его работы и принятие решений о необходимости технического обслуживания. Этот процесс может происходить как в условиях производства, так и в ходе эксплуатации сложных технических систем.

С помощью технической диагностики можно не только оперативно обнаруживать проблемы, но и проводить их анализ для предсказания возможных поломок. Для этого используется целый набор методов и инструментов, включая анализ параметров работы объектов, их структурных характеристик и условий эксплуатации. Диагностирование позволяет значительно повысить уровень безопасности на предприятиях и минимизировать потери, связанные с поломками и авариями.

Техническая диагностика как наука начала развиваться с появлением первых механических и электрических машин в конце 19 века. В то время диагностика ограничивалась в основном проверкой физического состояния машин, а также измерениями нескольких ключевых параметров, таких как температура и давление. С развитием промышленных технологий, а также с появлением вычислительных технологий и автоматизированных систем диагностики в 20-м веке, методы диагностики значительно расширились.

Сначала диагностика была вручную, с использованием простых инструментов, однако с развитием компьютерных технологий появились автоматизированные системы, способные обрабатывать большие объемы данных и точно определять неисправности. В 60-е годы 20-го века стали активно разрабатываться и внедряться системы автоматического мониторинга, что привело к существенным улучшениям в диагностике.

Современные технологии диагностики продолжают развиваться, включая такие методы, как анализ вибраций, тепловизионное обследование, акустическая диагностика и многие другие. Эти технологии позволяют проводить диагностику с высокой точностью и минимальным вмешательством, что делает их неотъемлемой частью большинства промышленных процессов.

Техническая диагностика — это дисциплина, изучающая способы определения состояния технических систем (объектов), исследующая проявления их состояния и разрабатывающая методы и средства для точного определения этого состояния.

Техническая система представляет собой материальный объект, созданный человеком, который состоит из множества элементов, соединённых между собой и вступающих в специфические взаимодействия как между собой, так и с окружающей средой, с целью выполнения установленных функций. Для эффективной работы технической системы необходимо осуществлять её управление.

Управление включает в себя процесс получения, обработки и хранения информации, чтобы организовать последовательность целенаправленных действий.

Служба технического диагностирования — это подразделение, обеспечивающее предприятие необходимой информацией о техническом состоянии оборудования, прогнозах и причинах возникновения этого состояния.

Диагностирование представляет собой набор действий, направленных на выявление неисправности и установление причин её возникновения.

Для диагностики состояния объекта используется специальное оборудование и программные средства диагностики.

Совместная работа диагностических средств и объектов, взаимодействующих между собой, образует целостную систему диагностирования.

Результатом диагностического процесса является диагноз, который определяет состояние объекта, выявляя неисправности и классифицируя его состояние в одну из категорий. Диагностика выполняется в соответствии с разработанными алгоритмами.

Виды технического состояния:

Исправное состояние — объект в состоянии функционировать в пределах установленных параметров, выполняя все свои функции.

Неисправное состояние — объект не может выполнять хотя бы одну из запланированных функций.

Работоспособное состояние — объект способен выполнить все требуемые функции.

Неработоспособное состояние — объект не может выполнить хотя бы одну из обязательных функций.

Критическое состояние — ситуация, при которой объект может повлечь за собой травмы для персонала, существенные материальные убытки или другие неприемлемые последствия. Критическое состояние может не всегда являться следствием критической неисправности. Для каждого конкретного объекта следует определить критерии для данного состояния.

Предельное состояние — это ситуация, при которой дальнейшее использование объекта становится недопустимым или нецелесообразным, а восстановление его работоспособности невозможно или нерационально. Это состояние возникает, когда параметр отказов объекта становится критически высок, и его ремонт больше не оправдан.

Техническое состояние объекта определяется развитием неисправностей в нём. Рассмотрим виды неисправностей:

Дефект — это любое несоответствие объекта заявленным требованиям.

Повреждение — это случай, когда объект теряет исправность, но сохраняет работоспособность.

Развитие неисправностей ведет к отказу.

Отказ — событие, когда объект утрачивает способность выполнять одну или несколько требуемых функций. Отказ отличается от неисправности тем, что отказ — это событие, в то время как неисправность представляет собой состояние и причину отказа.

Сбои — это самоустраняющийся отказ или отказ, который устраняется небольшим вмешательством оператора. Это событие, при котором временные изменения параметров объекта создают помехи, влияющие на его работоспособность.

В зависимости от состояния технического объекта, можно выделить следующие категории технического состояния:

- Хорошее — объект не требует технического обслуживания или ремонта;

- Удовлетворительное — необходимое техническое обслуживание и ремонт проводятся по плану;

- Плохое — требуется внеочередное обслуживание или ремонт;

- Аварийное — требуется немедленная остановка и проведение ремонта.

Алгоритм технического диагностирования (или контроля состояния) представляет собой набор указаний, которые определяют последовательность действий при диагностике или контроле. Это последовательность шагов, выполненная по заранее установленным правилам для достижения цели диагностики.

Задачи технической диагностики

- Определение текущего состояния объекта на момент диагностики.

- Прогнозирование состояния объекта в будущем, что необходимо для определения сроков следующего диагностирования и ремонта.

- Генезис — задача анализа исторического состояния объекта для поиска причин отказа и развития повреждений.

Основные задачи технической диагностики как науки включают в себя:

- Определение технического состояния объекта диагностики при ограниченных данных;

- Исследование методов и средств получения диагностической информации;

- Разработка алгоритмов для автоматизированного контроля и обнаружения дефектов;

- Минимизация ошибок при постановке диагноза.

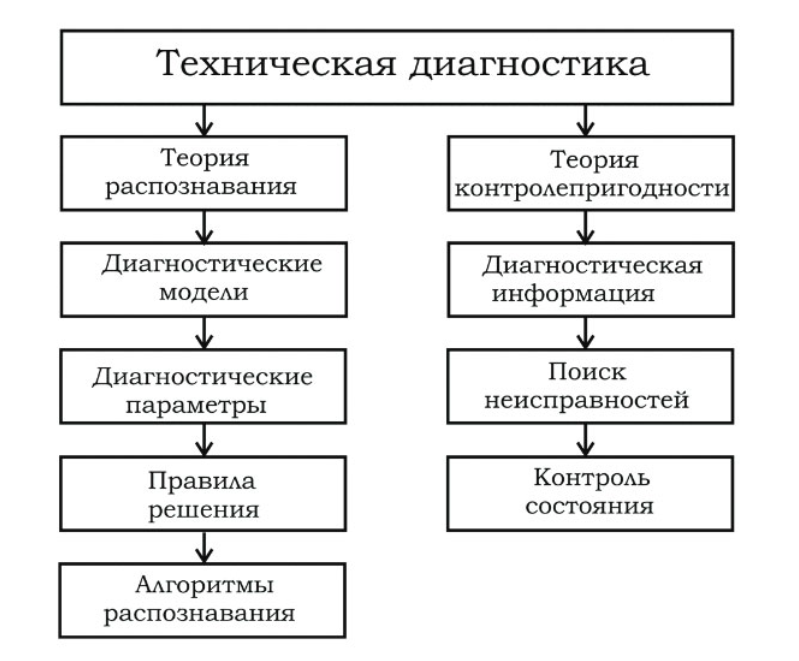

Техническая диагностика охватывает изучение методов сбора и анализа диагностической информации, включая разработку диагностических моделей и алгоритмов принятия решений. Она основывается на двух ключевых теориях: теории распознавания и теории контролепригодности (см. рисунок 1).

Рисунок 1- Структура технической диагностики

Теория распознавания использует диагностические модели для анализа объекта с целью разработки правил, которые позволяют точно определить текущее состояние и характер неисправности. Использование известных характеристик неисправностей открывает возможность для создания эффективных алгоритмов распознавания.

Теория контролепригодности, в свою очередь, решает задачи по поиску неисправных элементов и контролю состояния объекта, опираясь на полученные данные о его текущем состоянии. Решения этой теории направлены на рациональную последовательность поиска и диагностику.

Контролепригодность — это способность объекта обеспечивать надежную диагностику через измерение соответствующих параметров с использованием диагностических инструментов. Этот показатель позволяет достоверно оценить техническое состояние объекта и своевременно выявить возможные неисправности и отказы. Контролепригодность достигается благодаря правильно спроектированной конструкции изделия и внедренной системе технического диагностирования.

Диагностическая модель представляет собой формализованное описание объекта диагностики, необходимое для решения задач, связанных с диагностированием. Такие модели могут быть представлены в различных формах, таких как аналитические, табличные, векторные или графические.

Диагностический параметр — это характеристика объекта, которая количественно или качественно отражает его техническое состояние. Эти параметры могут быть классифицированы как номинальные, предельно допустимые, предельно возможные и аварийные.

Главной задачей процесса диагностирования является получение информации о текущем техническом состоянии объекта.

По стандарту ГОСТ 20911-89, техническое состояние объекта определяется в момент времени и при определенных условиях внешней среды через значения его параметров, которые указаны в технической документации. В соответствии с ГОСТ 19919-74, техническое состояние — это совокупность свойств объекта, которые подверглись изменениям в процессе производства или эксплуатации и определяются по установленным признакам.

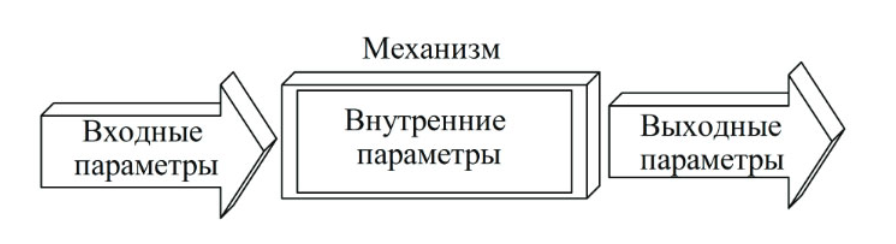

Процесс диагностирования, в свою очередь, начинается с распознавания технического состояния объекта. В механическом оборудовании это состояние определяется через диагностические параметры: входные, выходные и внутренние (см. рисунок 2).

Рисунок 2 — Диагностические параметры объекта

Входные параметры — это внешние воздействия и управляющие параметры, такие как частота вращения, прилагаемый момент, сила, давление, скорость и другие.

Выходные параметры (реакции) отражают поведение объекта, например, вибрации, шум, температуру, равномерность вращения и другие параметры.

Внутренние параметры характеризуют структуру объекта и процессы, происходящие внутри, такие как размеры деталей, зазоры, шероховатость поверхности, распределение сил и напряжений, а также механические характеристики материалов.

Для точной диагностики влияние входных параметров необходимо исключить, приводя их к стандартным условиям, что особенно важно при проведении измерений на испытательных стендах или в промышленной среде. Измерения должны проводиться при неизменной нагрузке.

Диагностические параметры могут быть прямыми, то есть непосредственно отражающими внутренние параметры объекта, такие как момент, частота и равномерность вращения, зазоры или шероховатость поверхности. Также существуют косвенные параметры, которые показывают связь между внутренними и выходными параметрами, такие как вибрационные, акустические или тепловые поля. В большинстве случаев предпочтение отдается косвенным параметрам, поскольку их измерение возможно без разборки объекта.

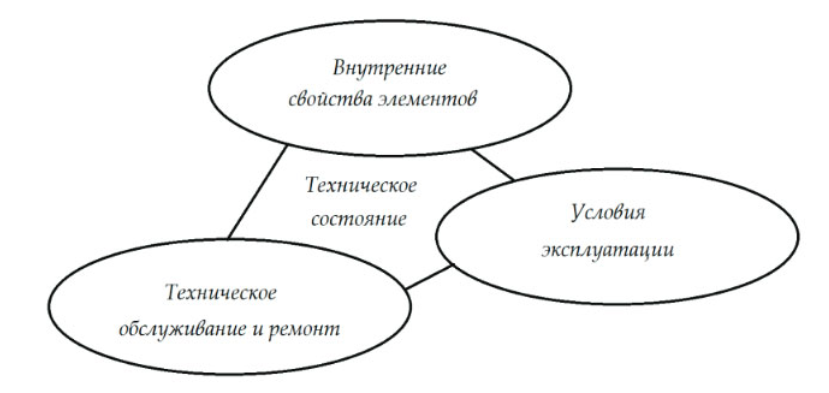

Процесс работы механизма зависит не только от внутренних характеристик его элементов, но и от внешних факторов, таких как прикладываемые силы и качество технического обслуживания. Эти факторы в совокупности определяют техническое состояние механической системы, что также иллюстрируется на рисунке 3. Техническое состояние может проявляться как в виде отказов (поломок), так и через изменения диагностических параметров, как объективных, так и субъективных.

Рисунок 3 — Факторы, определяющие техническое состояние

Интересные факты:

-

Вибрационная диагностика: Использование вибрационных сенсоров для выявления неисправностей в механизмах — один из самых старых, но наиболее эффективных методов диагностики. Он позволяет определить наличие дефектов на ранней стадии, еще до того, как они могут привести к серьезным поломкам.

-

Прогнозирование отказов: Современные методы прогнозирования технических состояний могут предсказать поломки с точностью до нескольких недель. Это позволяет избежать дорогостоящих ремонтов и существенно снизить количество аварий.

-

Техническая диагностика в космосе: В космических исследованиях диагностика имеет критическое значение. Например, системы диагностики на борту космических кораблей и спутников позволяют заранее выявлять неисправности, что критически важно для безопасного функционирования этих объектов в условиях космоса.

-

Интернет вещей (IoT) в диагностике: В последние годы диагностика всё больше опирается на интернет вещей, что позволяет в реальном времени отслеживать состояние оборудования и моментально реагировать на любые изменения в его работе.

Заключение:

Техническая диагностика — это не просто инструмент для выявления неисправностей, а целая наука, которая решает важнейшие задачи обеспечения надежности и безопасности технических систем. В условиях постоянного развития технологий диагностика становится все более точной и доступной, что позволяет эффективно управлять состоянием оборудования на всех этапах его эксплуатации. Системы автоматической диагностики помогают не только выявлять текущие неисправности, но и предсказывать их развитие, что способствует значительной экономии ресурсов и повышению безопасности. Важно отметить, что точность диагностики напрямую влияет на эффективность работы предприятия, а также на его экономическую стабильность.