Содержание страницы

Шлифование — процесс массового тонкого скоростного резания-царапания металла абразивными зернами. Если рассматривать схему работы одного абразивного зерна, то она аналогична схеме снятия стружки зубом лезвийного инструмента. Но процесс шлифования имеет особенности, отличающие его от резания металла лезвийным инструментом:

- отсутствие у шлифовального круга сплошной режущей кромки по образующей;

- наличие зависимости между толщиной и шириной слоя, снимаемого одним абразивным зерном;

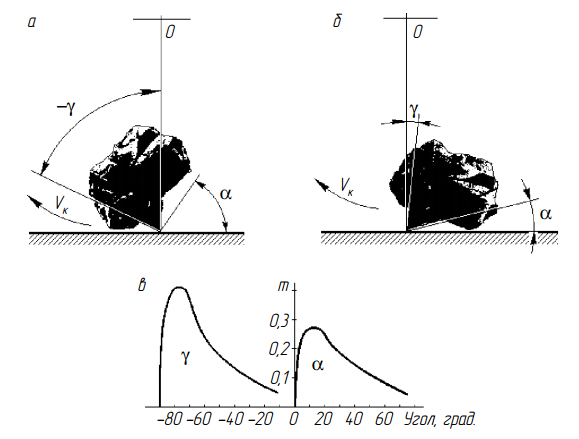

- наличие неправильной геометрической формы отдельных абразивных зерен и скругленных вершин у них, создающих, как правило, отрицательные углы резания (рис. 1);

- беспорядочное расположение абразивных зерен на рабочей поверхности круга;

- высокие скорости резания и почти мгновенное снятие огромного количества мелких стружек;

- высокая твердость, термоустойчивость, хрупкость режущих элементов;

- динамическое воздействие каждого абразивного зерна на шлифуемую поверхность, способствующее повышению мгновенной температуры резания;

- наличие интенсивного скольжения абразивных зерен о металл в момент, предшествующий их врезанию.

Рис. 1. Схема снятия стружки абразивным зерном: а, б — максимальные и минимальные значения переднего и заднего углов абразивного зерна; в — относительная частота значений углов.

Абразивная обработка — самая древняя технологическая операция (вспомните сверление отверстий в каменных топорах с помощью палочки и песка-абразива). Абразивные вращаемые вручную станки появились не позднее первого тысячелетия до н. э. , с педалью — в начале нашей эры (рис. 2), а со шкивом — в XV в. Главная часть точил — шлифовальный круг изготавливался из песчаника.

Рис. 2. Точильщик (с гравюры Иоста Аммана, 1568 г.)

Выпуск круглошлифовальных станков начался в 1864 г. Прогресс в промышленности конца XIX в. во многом обязан появлению искусственных абразивных материалов приблизительно в 1893 г. (электрокорунд), что позволило значительно расширить область применения шлифования, повышающего точность изделий.

1. Схемы шлифования и режущий абразивный инструмент

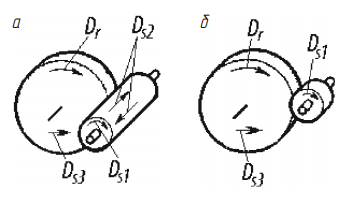

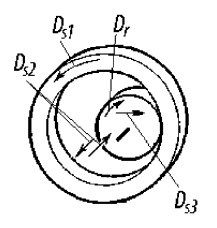

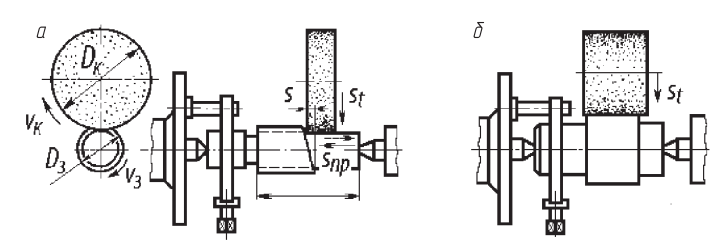

Рис. 3. Схемы круглого наружного шлифования

При круглом наружном шлифовании заготовку устанавливают в центрах или закрепляют в патроне. Различают шлифование с продольной подачей и врезное. Если подача продольная (рис. 3, а), то обязательны следующие движения:

- вращение шлифовального круга — главное движение резания Dγ,

- вращение заготовки вокруг своей оси — движение круговой подачи Ds1;

- прямолинейное возвратно-поступательное движение (заготовки или шлифовального круга) Ds2;

- движение поперечной подачи (шлифовального круга на заготовку или заготовки на шлифовальный круг) Ds3 — поперечная подача или подача на глубину резания

При шлифовании с продольной подачей поперечная подача осуществляется периодически — в конце каждого двойного или одинарного хода стола. При врезном круглом наружном шлифовании (рис. 3, б) высота круга должна равняться длине заготовки или быть несколько больше ее, тогда нет необходимости в продольной подаче. В отличие от шлифования с продольной подачей, при врезном шлифовании поперечная подача производится непрерывно в течение всего процесса. Таким образом, для наружного врезного шлифования нужны следующие движения:

- вращение шлифовального круга Dγ;

- вращение шлифуемой заготовки Ds1 вокруг своей оси;

- непрерывное движение подачи шлифовального круга Ds3 .

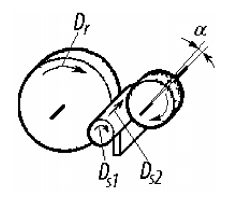

Резание при бесцентровом шлифовании выполняется шлифовальным кругом так же, как на обычных центровых или патронных круглошлифовальных станках. Особенность этого процесса определяется спецификой закрепления и движения подачи шлифуемой заготовки. При бесцентровом наружном шлифовании (рис. 4) заготовку устанавливают на опорном ноже между двумя кругами — шлифовальным и ведущим. Для бесцентрового наружного шлифования нужны:

- вращение шлифовального круга Dγ;

- вращение заготовки Ds1, которое задается ведущим кругом;

- продольная подача заготовки Ds2, для получения которой ведущий круг устанавливают под небольшим углом а к оси шлифовального круга. Движение Ds3 поперечной подачи отсутствует, но оно компенсируется формой шлифовального круга

Рис. 4. Схема круглого бесцентрового наружного шлифования

Рис. 5. Схема круглого внутреннего шлифования

При круглом внутреннем шлифовании с продольной подачей (рис. 5) нужны те же движения, что и при круглом наружном шлифовании с продольной подачей:

- вращение шлифовального круга Dγ;

- продольная подача Ds2 заготовки или круга;

- поперечная подача Ds3 шлифовального круга

Возможны также внутреннее врезное, внутреннее планетарное и внутреннее бесцентровое шлифование.

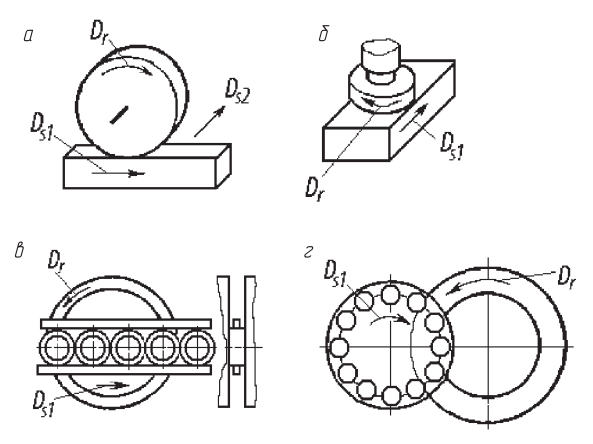

Плоское шлифование делят на две группы: шлифование периферией круга (рис. 6, а) и шлифование торцом круга (рис. 6, б) . Для плоского шлифования необходимы:

- вращение шлифовального круга — главное движение резания Dγ;

- поступательное перемещение заготовки — движение подачи Ds1;

- движение поперечной подачи Ds2 заготовки или шлифовального круга в направлении, перпендикулярном движению Ds1;

- движение подачи на глубину шлифования — шлифовального круга на заготовку или заготовки на шлифовальный круг. В том случае, когда высота шлифовального круга больше ширины заготовки, поперечная подача отсутствует.

Разновидностью плоского шлифования торцом круга является двустороннее торцовое шлифование (рис. 6, в, г), т. е. одновременная обработка двух торцов заготовки двумя шлифовальными кругами. В обоих случаях главное движение резания Dr выполняет шлифовальный круг, а движение подачи Ds1, выполняемое заготовкой, может быть прямолинейным поступательным (рис. 6, в) или поступательным движением по криволинейной траектории (рис. 6, г), в данном случае по окружности.

Рис. 6. Схемы плоского шлифования

2.Плоскошлифовальные станки

Плоскошлифовальные станки предназначены для чистовой обработки плоскостей на деталях разных размеров В зависимости от формы стола, на котором закрепляют заготовку, подача при шлифовании может быть продольной или круговой. Шлифование производят периферией или торцом шлифовального круга. Есть станки, в которых шлифование выполняется одновременно торцами двух установленных друг против друга шлифовальных кругов.

При всех способах шлифования периферией круга дуга контакта круга с деталью значительно меньше, чем при шлифовании торцом круга. Этим объясняются сравнительно небольшие усилия резания и незначительное выделение теплоты. Поэтому периферией круга шлифуют детали, закаленные до высокой твердости, обладающие невысокой жесткостью, с высокими требованиями к точности Производительность обработки при шлифовании периферией круга ниже, чем торцом При шлифовании торцом круга наибольшее распространение получили способы, изображенные на рис. 7.

Рис. 7. Способы шлифования периферией и торцом круга: а, г — врезанием; б, д — глубинным методом; в, е — с малой подачей на глубину и большой поперечной подачей; t — подача на глубину; s — продольная подача.

Однопроходный способ шлифования (рис. 7, г) применяется на станках с круглым столом, при этом вертикальная подача круга выполняется на всю глубину шлифования и съем всего припуска t происходит за один оборот стола, вращающегося с небольшой скоростью. Для съема большего припуска и обеспечения высокой точности обработки применяют станки с несколькими шлифовальными головками, расположенными на одной окружности концентрической оси вращения стола (рис. 7, б). При этом припуск снимается последовательно всеми кругами, под которыми проходит деталь, первый круг снимает большую часть припуска.

При многопроходном шлифовании (рис. 7, е) деталь, установленная на столе, перемещается с относительно большой скоростью v (до 40. . .50 м/мин), несколько раз проходит под шлифовальным кругом, постепенно подаваемым на глубину до тех пор, пока не будет снят весь припуск.

Двустороннее шлифование (рис. 7, в, г) является разновидностью торцового шлифования, при этом производительность повышается благодаря одновременному шлифованию двух торцов и не требуется предварительная обработка базовой поверхности детали.

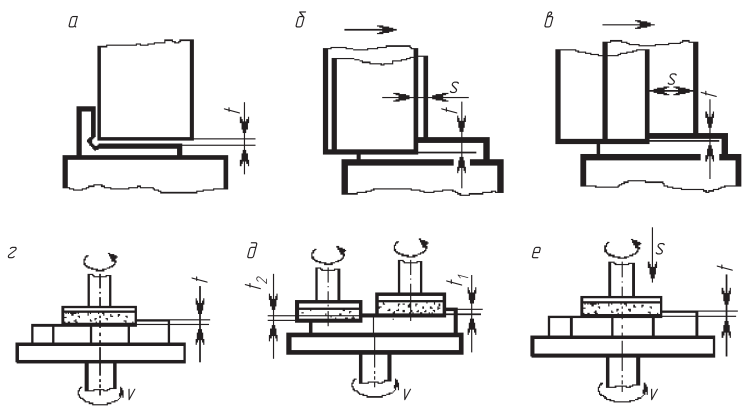

Рис. 8. Схемы обработки на плоскошлифовальных станках: а — горизонтальный шпиндель, прямоугольный стол, работа периферией круга; б — горизонтальный шпиндель, круглый стол, работа периферией круга; в — вертикальный шпиндель, круглый стол, работа торцом круга; г — вертикальный шпиндель, прямоугольный стол, работа торцом круга; д — два вертикальных шпинделя, круглый стол, работа торцом круга; е — два горизонтальных шпинделя, прямоугольное приспособление, работа торцами двух кругов

2.1 Компоновки плоскошлифовальных станков

Компоновки плоскошлифовальных станков очень разнообразны, как разнообразны и способы плоского шлифования и обрабатываемые детали (рис. 8).

Плоскошлифовальные станки с горизонтальным шпинделем, прямоугольным столом и крестовым суппортом предназначены для шлифования поверхностей периферией круга. Они применяются в инструментальном производстве.

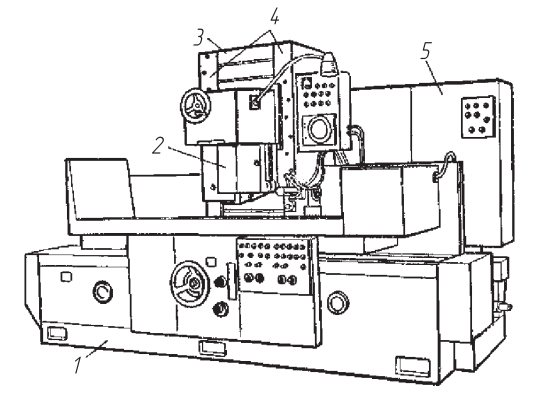

Плоскошлифовальные станки с прямоугольным столом общего назначения выпускают с горизонтальными и вертикальными шпинделями По сравнению со станками с крестовым суппортом, станки этой группы имеют повышенную жесткость, оснащены шлифовальными кругами больших размеров и электродвигателями большей мощности. На станке принята следующая компоновка (рис. 9) . На тумбе, расположенной в центре станка и составляющей единое целое со станиной 1, крепится колонна 3, представляющая собой жесткую литую раму с проемом в средней части По обе стороны проема расположены вертикальные направляющие 4, по которым перемещается каретка 2, имеющая горизонтальные направляющие.

Рис. 9. Общий вид плоскошлифовального полуавтомата с прямоугольным столом

для поперечного (ручного или гидравлического) перемещения шлифовальной бабки. Размещение каретки и шлифовальной бабки между направляющими повышает жесткость станка. Короткие кинематические цепи (вертикальные направляющие и винт-гайка качения) обеспечивают получение точных и стабильных подач. Слева позади станка расположен агрегат охлаждения, справа — гидроагрегат и электрошкаф 5. За тумбой располагается установка смазки шпинделя.

Различают плоскошлифовальные станки с круглым столом и горизонтальным шпинделем неавтоматизированные и полуавтоматы Существует конструкция с наклоняемым столом, что позволяет шлифовать плоские, выпуклые, вогнутые и конусные поверхности.

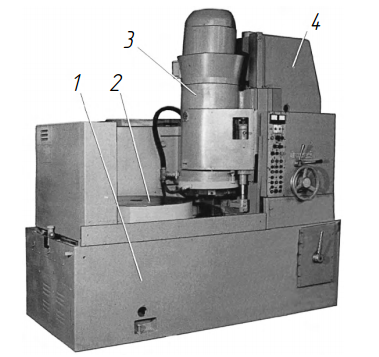

На рис. 10 представлен общий вид станка одной из моделей с диаметром стола от 250 до 1000 мм. Станки этого ряда имеют следующую компоновку. На станине 1, представляющей собой массивную чугунную отливку коробчатой формы, по направляющим которой перемещается стол 2, закреплена колонна 4 с проемом, в который может вдвигаться стол, когда центр его подходит к оси симметрии шлифовального круга. Шлифовальная бабка 3 перемещается в замкнутых прямоугольных направляющих качения, расположенных в проеме колонны, что обеспечивает минимальный вылет шпинделя относительно направляющих. В качестве опор шпинделя применены гидродинамические подшипники с принудительной смазкой. Привод шпинделя осуществляется с помощью плоского ремня В станках применена гидростатическая осевая опора стола, способствующая повышению качества обработки и сохранению точности станка в течение длительного времени.

Рис. 10. Общий вид плоскошлифовального станка с круглым столом

Плоскошлифовальные станки с круглым столом и вертикальным шпинделем имеют три разновидности: с выдвижным и невыдвижным столами и непрерывного действия. В конструкции станков с выдвижным столом (показан на рис. 10) для перемещения его из зоны загрузки в зону обработки предусмотрена каретка

2.2 Кинематическая схема плоскошлифовального станка

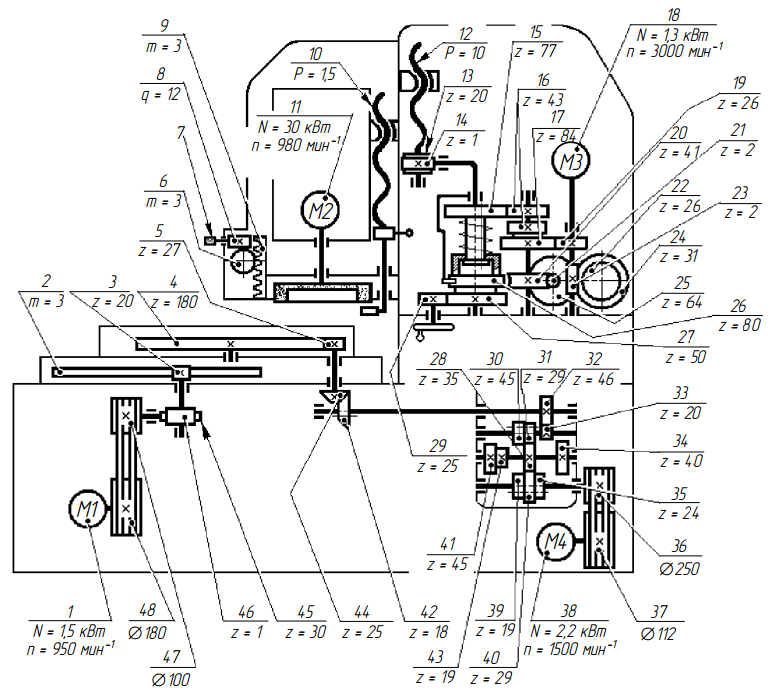

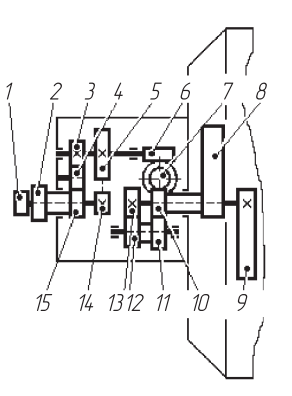

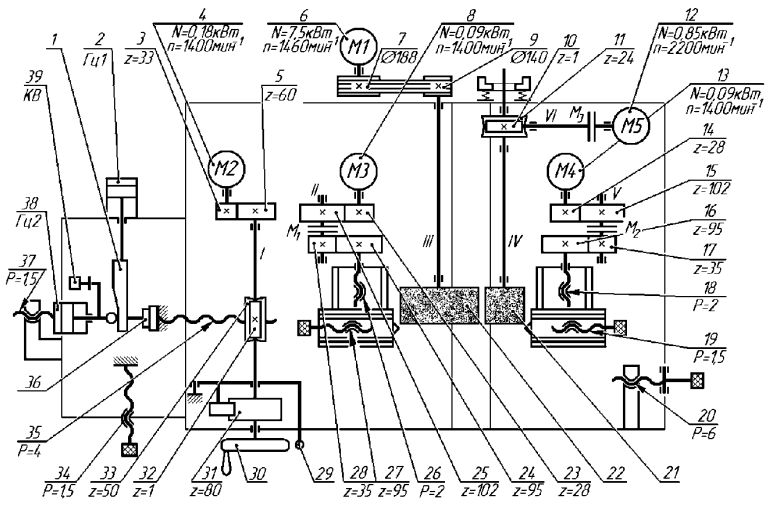

Кинематическая схема плоскошлифовального станка с круглым столом и вертикальным шпинделем представлена на рис. 11. Станок имеет четыре раздельные кинематические цепи:

- цепь вращения шлифовального круга от электродвигателя 11;

- цепь вращения электромагнитного стола от электродвигателя 38 через клиноременную передачу 37-36, шестискоростную коробку скоростей 28-35, 39-41, 43 коническую 42-44 и цилиндрическую 5-4 пары зубчатых колес;

- цепь перемещения каретки стола от электродвигателя 1 через клиноременную передачу 48-47, червячный редуктор 46-45 и реечную передачу 3-2;

- цепь подачи шлифовальной бабки

Механизмы подачи обеспечивают следующие виды подач:

- автоматическую подачу с помощью электродвигателя 18 постоянного тока через червячную передачу 23-26, цилиндрическуюпару 24-25, червячную пару 21-20, цилиндрическую зубчатую передачу 16-15 механизма подач и червячный редуктор 14-13 подачи на винтовую пару 12 с шагом 10 мм;

- ускоренный и замедленный подвод, а также ускоренный отвод от электродвигателя 18 через две зубчатые пары 19-17 и 16-15 и червячный редуктор подачи 14-13 на винтовую пару 12;

- ручное перемещение и ручную подачу — вращением маховика через зубчатую пару 29-27; дозированную подачу — от специальной рукоятки с собачкой и храповым колесом 26.

Рис. 11. Кинематическая схема плоскошлифовального станка с круглым столом

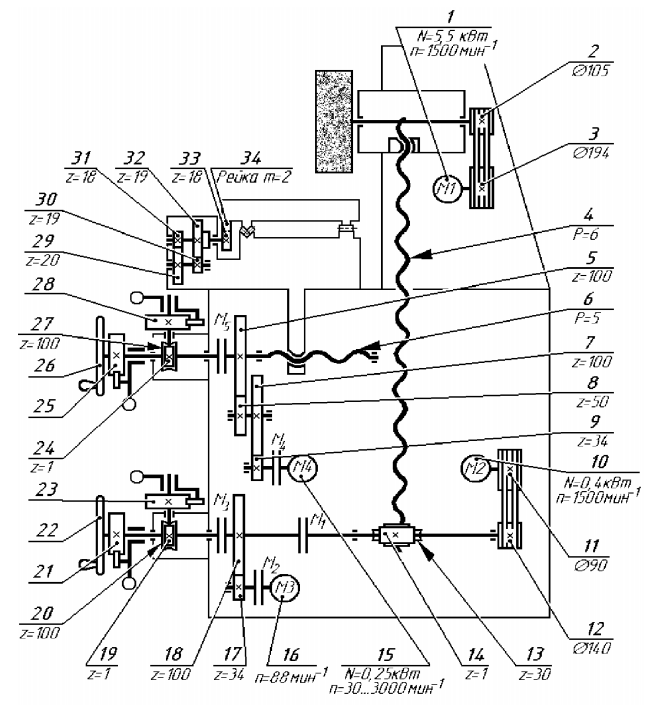

На рис. 12 представлена еще одна кинематическая схема плоскошлифовального станка — на этот раз работающего периферией круга и имеющего прямоугольный стол. Вращение круга осуществляется от электродвигателя 1 через ременную передачу 2-3. Поперечная подача — от двигателя постоянного тока 15 через передачи 9-7 и 8-5 на ходовой винт 6 с шагом Р = 5 мм. Муфта М5 служит для включения автоматической или ручной подачи. При включении муфты М5 вправо будет автоматическая непрерывная или прерывистая подача, влево — ручная подача (грубая — вращением маховика 26, тонкая — вращением с помощью храповой передачи от лимба 25 при включенной червячной передаче 24-27). Ручную продольную подачу стола производят маховиком с планетарным механизмом, на выходе которого установлена шестерня 33, перемещающая закрепленную на столе рейку 34. Вертикальная подача шлифовальной бабки осуществляется от шагового электродвигателя 16 через передачи 17-18, муфту М3, карданный вал Х, электромагнитную муфту М^ червячную передачу 14-13 на ходовой винт 4 с шагом Р = 6 мм. Ручная подача шлифовальной бабки осуществляется при включенной влево муфте М3 от маховика 22 и от лимба храповой передачи 23. Быстрое перемещение шлифовальной бабки производится от электродвигателя М2 через ременную передачу 11-12 при выключенной муфте М^ Продольная подача стола — от гидропривода, выполненного в виде бездифференци- ального гидроцилиндра, с электрогидравлическим управлением.

Рис. 12. Кинематическая схема плоскошлифовального станка модели 3Е711 с прямоугольным крестовым столом

2.3 Силы, действующие на станок при резании

Силы резания, а также геометрическая и кинематическая точность станка существенно влияют на качество обработки Силы, возникающие при резании, деформации, и жесткость связаны между собой формулой.

j = F/δ,

где j — жесткость станка; F — сила, возникающая при резании; δ — величина деформации узлов.

Суммарная деформация больше зависит от деформаций в стыках, а так как последние во многом связаны с точностью формы и шероховатостью поверхности, то для объективной оценки изделия должна контролироваться жесткость каждого стыка

2.4 Основные узлы плоскошлифовальных станков

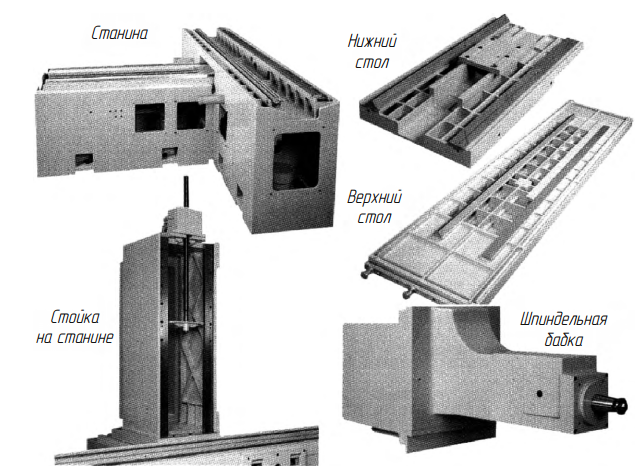

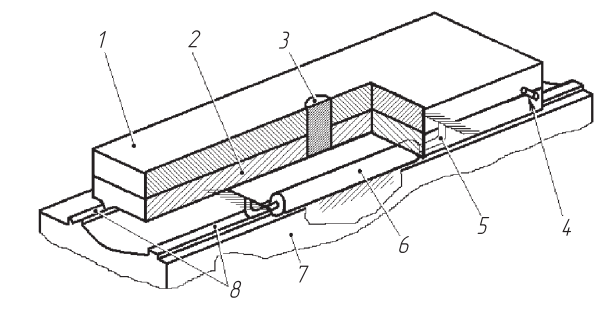

Станина, стол, шпиндельная бабка, приборы правки круга, представляя механическую часть оборудования станка, являются наиболее объемной функциональной его частью. Шлифовальные станки для обычных и специальных работ, независимо от их конструктивных особенностей, имеют общие основные узлы и механизмы (рис. 13):

- станину, служащую основанием для всех узлов станка;

- стол, установленный на станине, который может совершать возвратно-поступательное или круговое движение, что обеспечивает продольную или круговую подачу детали;

- шпиндельную бабку, расположенную на станине. На шпинделе бабки устанавливают шлифовальный круг, который вращается от специального электропривода

Рис. 13. Основные узлы плоскошлифовального станка

Станина — основной элемент станка, она представляет собой коробчатый корпус с базовыми плоскостями и во многих случаях с направляющими. Основным требованием, предъявляемым к станине, является сохранение правильного взаимного расположения смонтированных на ней узлов станка в течение длительного времени его работы. Станины часто дополняются стойками. Отливают их из чугуна с хорошими виброгасящими свойствами.

Столы в зависимости от технологического назначения станка бывают прямоугольными с возвратно-поступательным перемещением или круглыми — вращающимися, а также крестовыми. Возвратно-поступательное движение стола обеспечивает продольную подачу детали Вращающиеся столы дают круговую подачу Столы оснащаются магнитными плитами для закрепления детали. Размер стола — это основной параметр станка. Перемещение стола относительно станины производится по направляющим. Для надежной работы станка они должны обеспечить точность перемещения, высокую долговечность, виброгасящую способность и жесткость, малую величину сил трения. Обычно на плоскошлифовальных станках делают направляющие скольжения прямоугольной формы, которые наиболее просты в изготовлении. Возвратно-поступательное движение стола обычно обеспечивает гидроцилиндр двойного силового действия, в котором перемещение поршня в обоих направлениях происходит под давлением масла. Как правило, у этого цилиндра имеется два штока, выходящих с двух сторон Вращательное движение круглого стола обеспечивается электромеханическим приводом.

Шпиндельные бабки у плоскошлифовальных станков устанавливаются в проеме колонны. Основная задача такой компоновки — обеспечивать работу шпинделя со шлифовальным кругом, добиваясь:

- высокой точности вращения, т. е. минимального биения на переднем конце шпинделя в радиальном и осевом направлениях;

- жесткости, т. е. правильности положения шпинделя под действием сил резания;

- виброустойчивости, т е способности гасить вибрации при резании;

- долговечности, т. е. длительного сохранения точности вращения;

- минимального нагрева и температурных деформаций;

- быстрого и надежного закрепления инструмента

При повышенной мощности привода шлифовального круга особое внимание уделено жесткости шпиндельного узла и конструкции стыков корпусных деталей. Для подвижных узлов применены гидростатические направляющие. У вертикально расположенных шпинделей предусмотрены наклон круга при обдирочном шлифовании и механизированный возврат круга в обычное положение при чистовом шлифовании. Станки оснащены устройством для балансировки круга при вращении. Вращение шлифовальных кругов плоскошлифовальных станков осуществляется от встроенных электродвигателей Вертикальная подача шлифовальных бабок производится механически и вручную Величина механической подачи регулируется коробкой подач.

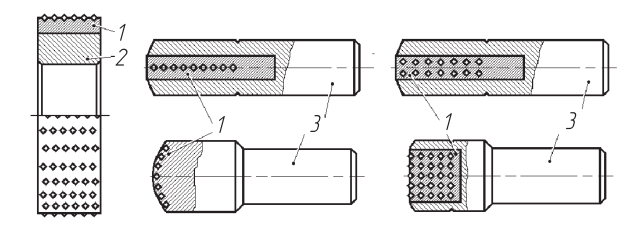

Приборы правки круга на плоскошлифовальных станках играют важную роль в обеспечении качества шлифования, ведь шлифовальные круги в процессе работы изнашиваются и теряют режущую способность, так как пространство между абразивными зернами заполняется спекшейся металлической пылью, продуктами износа зерен и связки. Для восстановления режущих способностей шлифовального круга надо его править (затачивать) — удалять с его поверхности абразивный слой толщиной около 0,1 мм с помощью специального инструмента (рис. 14). Применяются два метода правки абразивного инструмента — алмазная и безалмазная Правящим инструментом при алмазной правке является кристалл алмаза, закрепленный в стальной оправке, или алмазно-металлический карандаш (несколько мелких кристаллов алмаза заделанные в специальный вольфрамо-молибдено-алюминиевый сплав) При правке используется максимально допустимая скорость шлифовального круга при глубине резания алмаза в пределах 0,005. . . 0,03 мм/ход и продольной подаче 0,05. . . 0,4 м/мин.

Рис. 14. Алмазные шарошка и карандаши: 1 — алмазоносная часть; 2 — корпус; 3 — хвостовик.

Безалмазная правка производится методом шлифования с принудительным вращением правящего инструмента или методом обкатывания, когда правящий инструмент получает вращение от силы трения подвергаемого правке шлифовального круга. В качестве правящего инструмента применяются монолитные диски из зерен твердого сплава ВК3М или ВК6М, сцементированных латунью; металлические звездочки и диски из стали ШХ15 или 20Х, абразивные диски из черного карбида кремния на керамической связке Приспособление для правки может как закрепляться на магнитном столе, так и быть частью конструкции шпиндельной бабки

2.4 Магнитные столы и плиты с постоянными магнитами и электромагнитами

Это наиболее распространенные приспособления для закрепления деталей при их обработке на плоскошлифовальных станках. У этого способа крепления есть недостатки: наличие остаточного магнетизма требует после обработки применения устройства для размагничивания; нагрев электромагнитной плиты во время работы снижает точность обработки; возникает опасность деформирования тонких деталей при притягивании к плите; невозможно закрепить детали из немагнитных материалов. Магнитные столы обычно имеют круглую форму и являются частью станка. В данном случае они электромагнитные. Плиты с постоянными магнитами и электромагнитами устанавливают на плоскошлифовальных станках с прямоугольным столом. Плиты с постоянными магнитами притягивают деталь после поворота рукоятки, которая, изменяя положение постоянных магнитов, находящихся внутри корпуса плиты, поворачивает их полюсами к верхней рабочей поверхности плиты В электромагнитных плитах внутри на сердечниках намотаны катушки, создающие магнитное поле при прохождении через них электрического тока, который включается на панели управления станка

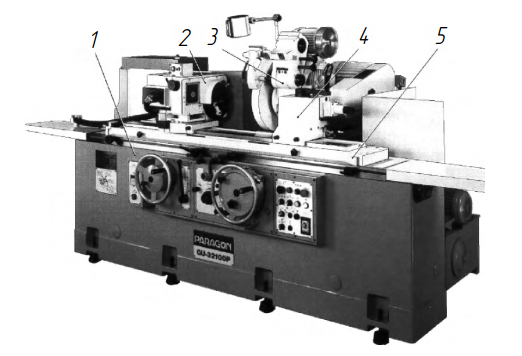

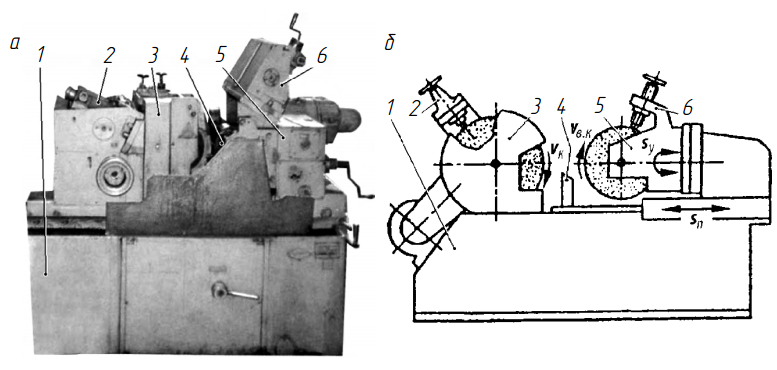

3. Компоновка круглошлифовального станка и его устройство

Круглошлифовальные станки предназначены для наружного обдирочного и чистового шлифования гладких и прерывистых цилиндрических и торцовых поверхностей тел вращения. В станках используются шлифовальные и алмазные круги, которые обеспечивают высокую точность размеров и геометрической формы и малую шероховатость поверхности деталей. На станки поступают главным образом заготовки после предварительной механической и термической обработки и с минимальными припусками для обработки.

Круглошлифовальные станки по способу базирования обрабатываемой детали делятся на центровые (деталь базируется в центрах), патронные (деталь базируется в патроне) и бесцентровые (деталь базируется по одной или нескольким обрабатываемым поверхностям) При бесцентровом шлифовании применяются схемы базирования на ведущем круге с опорным ножом и на неподвижных опорах (башмаках) с ведущей торцовой опорой.

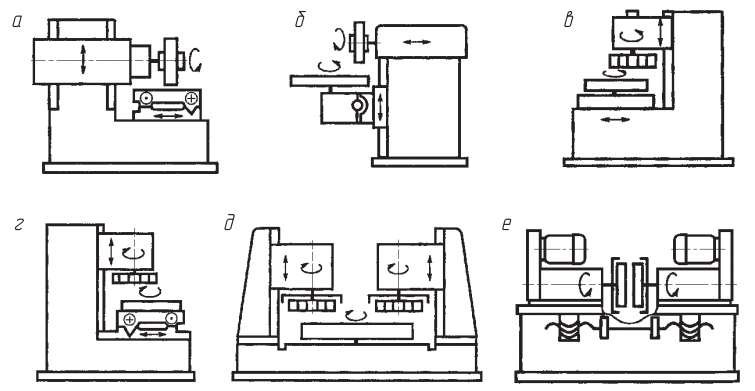

Компоновки центровых круглошлифовальных станков весьма разнообразны и зависят от метода шлифования, способа базирования и назначения станка. Наиболее распространенная компоновка круглошлифовального центрового станка показана на рис. 15. Станок состоит из станины 1, шлифовальной бабки 3, передней бабки 2, задней бабки 4 и стола 5. Шлифовальные станки имеют устройство для правки шлифовального круга, не показанное на рисунке.

Рис. 15. Общий вид центрового круглошлифовального станка модели GU-32100P фирмы PARAGON (Тайвань)

В зависимости от схемы обработки деталей на круглошлифовальных станках меняются взаимные перемещения заготовки и круга (рис. 16). В связи с этим шлифование бывает проходное, врезное и комбинированное. На рисунке стрелками указано направление подачи.

Рис. 16. Виды подач при круглом шлифовании: а — с продольной подачей; б — врезном.

При бесцентровом методе базирования продольное перемещение детали ограничивается торцовым упором.

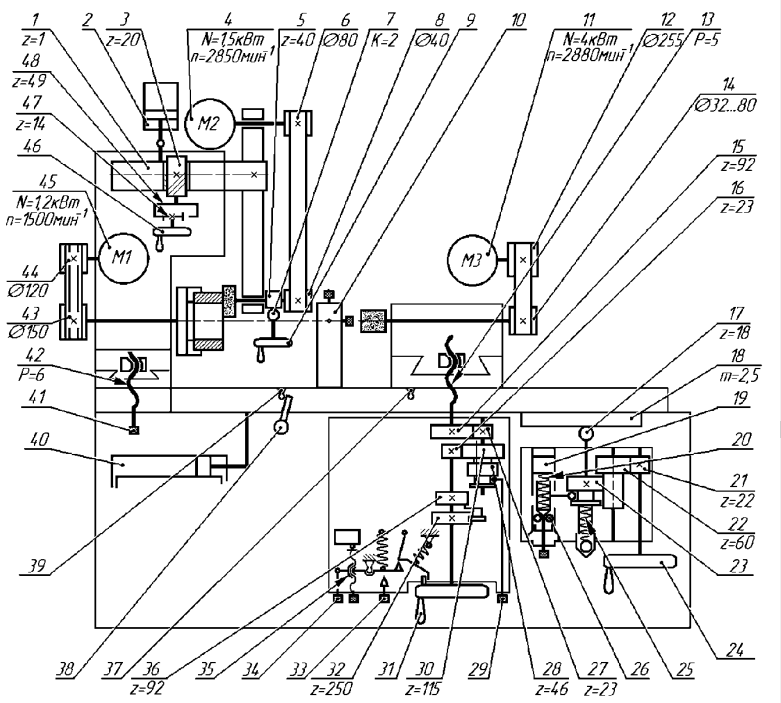

3.1 Кинематическая схема круглошлифовального станка

Кинематическая схема модели 3М151 приведена на рис. 17. Привод главного движения очень простой. Шпиндель вращается от электродвигателя 23 через ременную передачу 21-20. Привод вращения заготовки, расположенный в бабке изделия, имеет неподвижный шпиндель, а вращение.

заготовки передается через поводковую планшайбу от электродвигателя постоянного тока 1 через клиноременные передачи 37-36 и 34-35. Ручное перемещение стола осуществляют маховиком 33 через передачи 31-32, 32-30, 29-28, шестерню г = 20, рейку 27. Ручное перемещение шпиндельной бабки шлифовального круга реализуют, вращая маховик 17 через коническую передачу 13-14, червячную передачу 25-24, передачу винт — гайка с шагом P = 10 мм (неподвижный винт VIII и вращающаяся гайка 24) . Ручной привод механизма правки выполняют от маховика 11 через коническую передачу 10-9, цилиндрическую передачу 7-8, передачу винт — гайка I с шагом P = 2 мм. Перемещение пиноли задней бабки как механизированное при нажатии ногой на педаль от гидроцилиндра 18 с поршнем-рейкой через вал-шестерню 19 и рейку пиноли, так и поворотом рукоятки на задней бабке. Рабочие и вспомогательные движения стола, шлифовальной бабки осуществляются от гидропривода.

Рис. 17. Кинематическая схема круглошлифовального станка модели 3М151

3.2 Основные узлы круглошлифовального станка

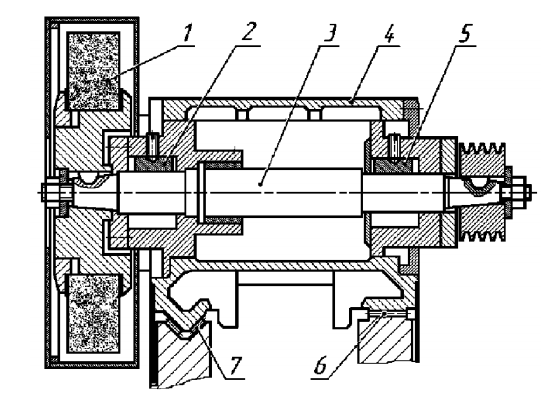

Шлифовальная бабка представляет собой корпус жесткой конструкции, в котором смонтирован шпиндель шлифовального круга. Корпус шлифовальной бабки может иметь перемещение, обеспечивая подачу шлифовального круга, или быть неподвижно закрепленным на станине станка. В последнем случае подача при шлифовании обеспечивается деталью. Подача шлифовального круга может выполняться по прямолинейной или по криволинейной траектории (качанием) . Прямолинейная траектория подачи осуществляется по комбинированным направляющим (плоская и призматическая), выполненным чаще в виде направляющих качения или гидростатических, реже — скольжения Ручная подача шлифовальной бабки производится маховиком, быстрый подвод-отвод — гидроцилиндром. На рисунке 18 представлена шлифовальная бабка, в корпусе 4 которой смонтирован шпиндель 3 на двух гидродинамических подшипниках скольжения с самоустанавливающимися вкладышами 2 и 5. В осевом направлении шпиндель фиксируется сферическими бронзовыми шайбами, прижатыми к бурту шпинделя резьбовой втулкой. Направляющие качения — плоская 6 и призматическая 7. Шлифовальный круг 1 на шпинделе 3 установлен консольно.

Рис. 18. Шлифовальная бабка круглошлифовального станка 3М151

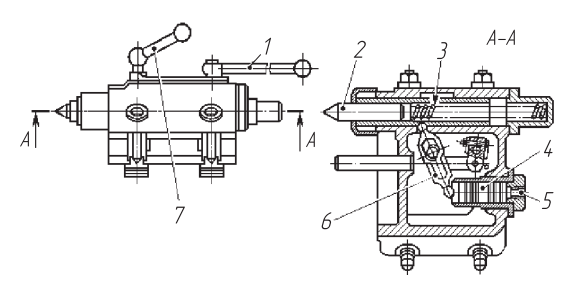

Задняя бабка (рис. 19) применяется в станках с базированием детали в центрах, а также в станках с базированием детали в патроне В тех случаях, когда деталь имеет большую длину, хотя обработка ведется на небольшой длине в непосредственной близости к патрону, надо поддерживать деталь, т. е. использовать заднюю бабку В станках универсального назначения задняя бабка имеет ручное управление, которое может совмещаться с гидрофициро- ванным. Показанная задняя бабка имеет ручной гидравлический отвод пиноли В коническом отверстии пиноли установлен центр 2 Деталь зажимается в центрах действием пружины 3. Ручной отвод пиноли производится поворотом рукоятки 1. Гидравлический отвод пиноли выполняется педалью, расположенной на передней стороне станка, только при отведенной шлифовальной бабке. Пиноль отводится плунжером 4, к которому через гибкий шланг подводится масло из гидросистемы 5, через рычаг 6. Фиксация пиноли с центром выполняется рукояткой 7

Передняя бабка, или бабка изделия, служит для базирования детали и сообщения ей вращательного движения. Типовая конструкция бабки изделия зависит от способа базирования детали, регулировочных и наладочных движений, которые она должна выполнять, а также от особенностей конструкции станка Передняя бабка для базирования детали в центрах на станках, работающих по схемам, приведенным на рис. 3, показана на рис. 20. Шпиндель 10 с центром 3 для обеспечения большей точности обработки в корпусе 7 бабки неподвижен, и обрабатываемая деталь посредством хомутика получает вращение от поводка 2, запрессованного в планшайбу 4, которая соединена со шкивом 5 и вращается от электродвигателя постоянного тока 1 с помощью двух клиноременных передач 8 и 9. Частота вращения регулируется потенциометром 6 бесступенчато.

Рис. 19. Задняя бабка круглошлифовального станка 3А151

Рис. 20. Передняя бабка станка 3А151

У станков, на которых базирование детали производится в патроне, шпиндель вращается и конструкция передней бабки иная. Она может поворачиваться вокруг вертикальной оси для обработки конических деталей, закрепленных в патроне.

Гидравлическое вращение шпинделя передней бабки с плавной регулировкой скорости, применяемое на некоторых круглошлифовальных станках, в отличие от вращения с помощью электродвигателя, обеспечивает повышенную плавность работы станка и долговечность.

Станина и стол круглошлифовального станка приведены на рис. 21. На продольных направляющих станины установлен нижний стол 2, на котором смонтирован поворотный верхний стол 1. Стол 1 можно поворачивать винтом 4 вокруг оси подшипника 3. Фиксированный поворот стола 1 нужен для обработки конических поверхностей Нижний стол 2 перемещается гидроцилиндром 6, закрепленным на станине 7. Штоки 5 поршня гидроцилиндра 6 жестко связаны со столом 2. Ручное перемещение нижнего стола 2 по направляющим 8 станины 7 производится вращением маховика с помощью реечного зубчатого колеса и рейки, закрепленной на нижнем столе. Такая конструкция стола применяется в основном на станках универсального назначения для шлифования напроход и осевого фиксирования при врезном шлифовании.

Рис. 21. Схема устройства стола круглошлифовальных станков

3.3 Устройства для балансировки круга

Cпособствуют уменьшению колебаний детали и шлифовального круга, выполняя динамическую балансировку Балансировка может делаться вручную с помощью предусмотренных на планшайбе передвигаемых в специальном пазу уравновешивающих грузиков, как на колесе легкового автомобиля. Но значительно качественнее балансировка производится с помощью специального устройства непосредственно на станке, где учитываются износ круга и неравномерность плотности по всему объему и в любое время.

Рис. 22. Схема устройства балансировки шлифовального круга

На станках, выпущенных в Советском Союзе, широко распространена балансировка смещением уравновешивающих грузов, установленных в специальной планшайбе, закрепленной на ступице шлифовального круга. Это устройство имеет ручной привод с контролем балансировки по ощущениям. Конструкция устройства приведена на рис. 22. Внутри редуктора расположены два груза-сектора 8 и 9, которые перемещаются относительно корпуса и один относительно другого На наружной стороне корпуса редуктора находятся рукоятки 1 и 2, при помощи которых через зубчатые передачи вращаются грузы одновременно в одну и ту же сторону, но груз 9 незначительно отстает от груза 8. Происходит непрерывное изменение взаимного их расположения, чем и обеспечивается возможность устранения дисбаланса Когда рукоятка 2 сделает 128 оборотов, грузы сделают один оборот.

Когда рукоятка 1 сделает 64 оборота, грузы сделают один полный оборот, но уже в противоположном направлении, так как передача вращения происходит через зубчатое колесо 4. При балансировке круга редуктор совместно с рукоятками 1 и 2 вращается вместе со шлифовальным кругом. Для приведения в действие балансировочного механизма достаточно приостановить вращение, затормозив одну из рукояток При торможении рукоятки 1 зубчатые колеса редуктора приводятся во вращение и заставляют грузы перемещаться относительно корпуса и относительно друг друга. Если при торможении рукоятки 1 видно, что вибрация шпинделя начинает возрастать, надо отпустить эту рукоятку и затормозить рукоятку 2. В этом случае грузы получают обратное вращение со скоростью в два раза меньшей. Так, притормаживая рукоятки, находят их положение с минимальными вибрациями шпиндельной бабки.

Другая система автоматической балансировки представляет собой полуавтомат, включающий блок управления и специальную планшайбу, устанавливаемую на шпиндель шлифовального станка. Планшайба разрабатывается индивидуально для каждого типа шлифовального станка. Система реализует гидравлический способ балансировки, при котором в процессе вращения шпинделя станка дисбаланс устраняется за счет подачи СОЖ в специальные полости планшайбы

4. Средства активного контроля и адаптивного управления

на шлифовальных станках позволяют обеспечить необходимую точность обработки. Активный контроль деталей непосредственно в процессе обработки на станке или вне станка дает информацию о необходимости изменения режимов обработки или взаимного положения инструмента и детали Применяется главным образом при окончательной обработке деталей на шлифовальных и хонинговальных станках. Может осуществляться методом косвенных измерений, когда контролируют положение элементов станка, определяющих размер детали, но чаще методом прямых измерений, когда контролируют непосредственно деталь.

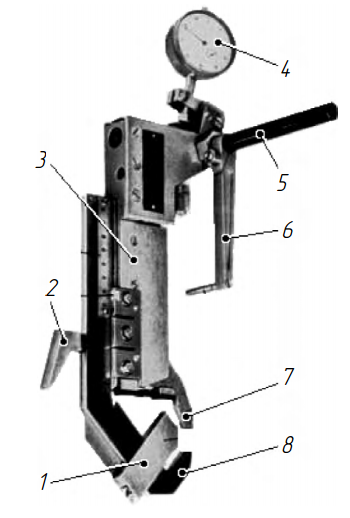

При реализации первого варианта определяют величину отклонения обрабатываемой поверхности от заданной, второго — фактическую величину отклонения обрабатываемой поверхности от номинала. В первом, более распространенном случае применяют:

- широкодиапазонные измерительные скобы (они контролируют диаметры в каком-то диапазоне и могут регулироваться);

- накидные рычажные скобы с индикатором часового типа, стрелка которого указывает шлифовщику момент, когда надо вручную отвести шлифовальную бабку (рис. 23);

- индикаторные скобы для измерения разобщенных шлифуемых поверхностей (шлицевых валов, например);

- скобы для измерения шлифуемой шейки по хорде при обработке больших диаметров.

Рис. 23. Накидная скоба прибора активного контроля: 1 — упор; 2 — ручка для подвода скобы к детали; 3 — корпус; 4 — индикатор часового типа; 5 — ось подвески скобы; 6 — рычаг для подвески скобы на станке; 7 — подвижная губка; 8 — неподвижная губка.

Приборы активного контроля, автоматически отводящие шлифовальную бабку при достижении деталью заданного размера, являются наиболее распространенными адаптивными устройствами управления процессом обработки по измерительной информации.

По принципу действия приборы активного контроля могут быть механическими, пневматическими, индуктивными и емкостными Настройку приборов производят по образцовой детали.

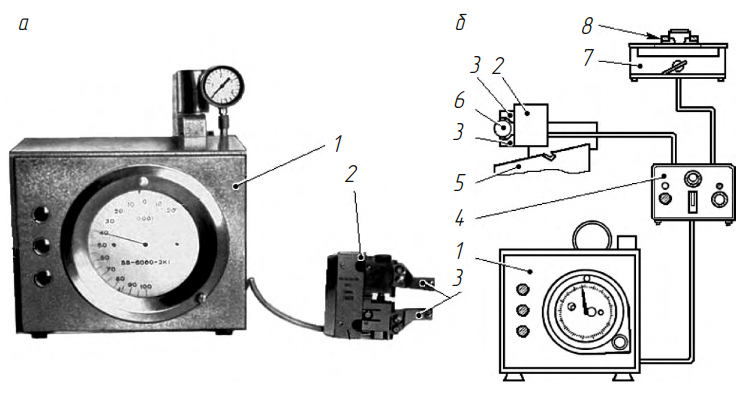

Особую группу приборов активного контроля составляют приборы для сопряженного шлифования (рис. 24). Они применяются, когда нужно шлифовать вал и выключать станок при достижении валом размера, обеспечивающего требуемый зазор или натяг с заранее обработанным отверстием втулки.

5. Внутришлифовальные станки и их компоновка

Внутришлифовальные станки предназначены для шлифования отверстий методами продольной и поперечной подач Наибольшее распространение получили станки, у которых главным движением является вращение шлифовального круга, круговая подача обеспечивается вращением заготовки, а продольная и поперечная подачи — перемещением шлифовального шпинделя или бабки изделия.

Рис. 24. Командный прибор активного контроля с настольной скобой: а — общий вид; б — схема работы при совмещенном шлифовании; 1 — отсчетно-командное устройство; 2 — скоба для измерения диаметра вала в процессе обработки; 3 — измерительные наконечники; 4 — переключатель для подключения в отсчетно-командное устройство скобы 2 и измерительного устройства 7 или совместного их включения; 5 — стол шлифовального станка; 6 — обрабатываемая деталь; 7 — измерительное устройство для определения диаметра отверстия, под которое обрабатывается вал; 8 — втулка, под которую подгоняется вал.

Внутришлифовальные станки могут быть патронными или бесцентровыми. В первом случае деталь базируется в патронах разных конструкций, во втором — на роликах или башмаках (эти станки по большей части применяются для шлифовки колец подшипников). Существуют также станки планетарного типа, на которых обрабатывают крупные детали, установленные неподвижно. У планетарных шлифовальных станков шлифовальный шпиндель совершает вращательное движение вокруг оси обрабатываемого отверстия и вращается вокруг своей оси.

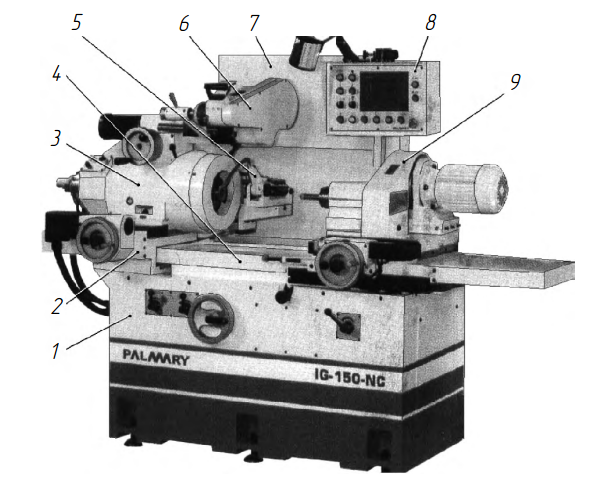

Компоновки внутришлифовальных станков различных фирм мало чем отличаются друг от друга. На рис. 25 представлен общий вид станка модели IG-150-NC фирмы Palmary (Тайвань). На верхней плоскости станины 1 установлен мост 2 с бабкой изделия 3. Рядом закреплено устройство правки шлифовального круга 5. На корпусе бабки изделия установлено торцешлифовальное устройство 6. Стол 4 со шлифовальной бабкой 9 перемещается возвратнопоступательно от гидроцилиндра по направляющим вдоль станины. Сзади станка — электрошкаф 7 и пульт управления 8.

Рис. 25. Внутришлифовальный станок

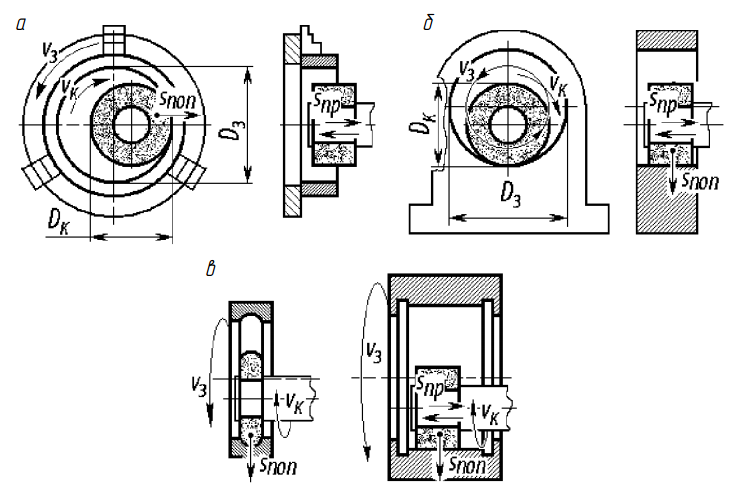

5.1 Схема обработки на внутришлифовальных станках

Обработка на внутришлифовальных станках реализуется двумя методами. При работе по первой схеме круговая подача (вращение) сообщается заготовке, поперечная подача — шлифовальному кругу либо заготовке или отсутствует (рис. 26, а, в). При работе по второй схеме (на планетарных шлифовальных станках) шлифовальному кругу сообщается медленное движение круговой подачи вокруг оси обрабатываемого отверстия и быстрое (рабочее) вращение вокруг собственной оси Продольная подача, как и при работе по первой схеме, сообщается либо заготовке, либо шлифовальному кругу (рис. 26, б) .

Шлифование напроход получило наибольшее распространение, так как обеспечивает более высокую точность и меньшую шероховатость поверхности. Врезное шлифование обеспечивает более высокую производительность обработки и широко применяется при обработке фасонных, коротких и глухих отверстий (рис 3 89, в)

Рис. 26. Схемы внутреннего шлифования

Универсальные внутришлифовальные станки предназначены для обработки отверстий диаметром 3. . .400 мм и глубиной 0,8. . . 2 диаметра отверстия в изделиях диаметром до 630 мм (800 мм при работе без кожуха); на станках обрабатываются цилиндрические и конические сквозные и глухие отверстия. Станки снабжены торцешлифовальным приспособлением (см. рис. 25, позиция 6) для обработки наружного торца детали и отверстия за одну установку На универсальных внутришлифовальных станках заготовка устанавливается в патроне поворотной передней бабки, которая смонтирована на столе, имеющем продольное перемещение. В станках применена периодическая автоматическая поперечная подача шлифовальной бабки (на двойной ход стола). Станки оснащены комплектом сменных внутришлифовальных шпинделей, позволяющих обрабатывать отверстия в рациональных режимах на всем диапазоне технических характеристик станка.

Специальные патронные внутришлифовальные станки отличаются от универсальных точностью или размерами обработки (диаметр шлифования менее 3 мм и более 400 мм), автоматизацией (полуавтоматы, автоматы), возможностью скоростного силового шлифования, специальным технологическим назначением и оригинальным конструктивным решением отдельных узлов.

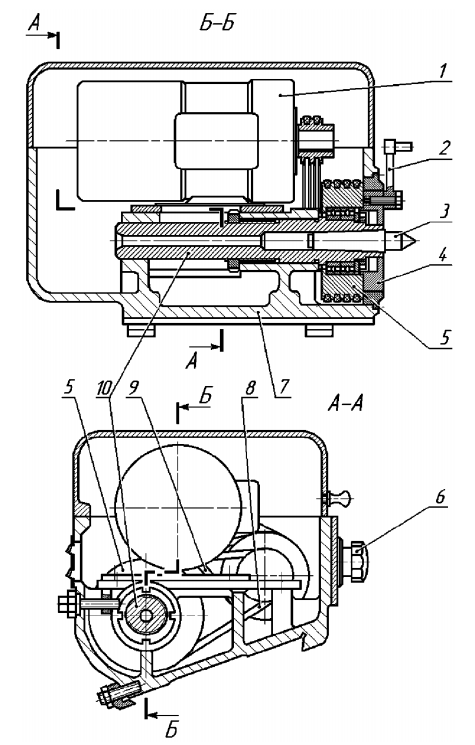

Кинематическая схема станка модели 3К227В (рис. 27) обеспечивает следующие параметры работы станка: диаметр шлифуемого отверстия 20…100 мм, наибольшая длина шлифования 125 мм в деталях диаметром до 400 мм, скорость шлифования 20…35 м/с, частота вращения шлифовального круга 9000…22 000 мин-1, мощность привода шлифовального круга 4 кВт, частота вращения изделия 140…1000 мин-1. Бабка изделия поворачивается вокруг вертикальной оси на 45°.

Рис. 27. Кинематическая схема универсального внутришлифовального станка модели 3К227В

Вращение изделия осуществляется от бесступенчато регулируемого электродвигателя 44 постоянного тока через клиноременную передачу 43-42.

Привод шлифовального круга обеспечивается через плоскоременную передачу 12-14 от асинхронного электродвигателя. Для привода шлифовального круга торцешлифовального устройства использован асинхронный электродвигатель 4. Хобот с торцешлифовальным шпинделем поворачивается гидроцилиндром 2. Продольное возвратно-поступательное перемещение стола выполняется от гидроцилиндра 39. Ручное перемещение стола производится вращением маховичка 23 через зубчатые передачи 21-22-23, движение передается на реечное зубчатое колесо 17 и рейку 18. При включении гидравлической системы реечное зубчатое колесо автоматически с помощью гидроцилиндра 19 выводится из зацепления с рейкой, при этом плунжер гидроцилиндра 19 фиксируется шариками 26, западающими в канавку. Для того чтобы снова ввести реечное зубчатое колесо в зацепление с рейкой, надо выключить гидравлическую подачу стола, — механическое и ручное перемещение стола сблокированы.

Шлифуемая заготовка вращается электродвигателем 45 постоянного тока с помощью клиноременной передачи 44-43. Частоту вращения заготовки изменяют бесступенчато Поворот бабки изделия производят с помощью червячной и цепной передач.

Продольное перемещение торцешлифовальному устройству передается маховиком 46 через зубчатые колеса 47-48-3 на круговую рейку 1. Тонкую (малую) подачу круга на врезание осуществляют вращением маховичка 9 через передачу 7-5 и резьбовую шариковую пару. Для тонкой продольной подачи при шлифовании внутреннего торца заготовки предусмотрен торцовый упор Два откидных упора 37 и 39, закрепленные на столе станка в соответствии с длиной шлифования, поджимаются поочередно действием гидроцилиндра 40 к эксцентрику 38, расположенному на станине При повороте рукоятки эксцентрика 38 вправо или влево включается продольная подача стола и шлифовального круга в соответствующую сторону.

Поперечная подача бабки шлифовального круга может выполняться вручную и автоматически Ручное перемещение бабки осуществляется с помощью маховичка 31 Ручную рабочую поперечную подачу можно сообщать дозированно с помощью собачки 29 и храповика 32. Автоматическая поперечная подача бабки шлифовального круга на двойной ход стола включается краном гидросистемы, которая задействует регулируемую по величине хода храповую передачу.

Шлифовальный круг правят алмазом, установленным в правильном устройстве 10. Шлифовальный круг торцешлифовального устройства правят вручную при качательном движении державки с алмазом

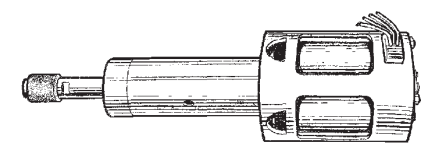

5.2 Конструкции шпиндельного узла, магнитного патрона, башмаков

Обусловлены специфическими особенностями внутришлифовальных станков. На современных внутришлифовальных станках скорость резания достигает 35. . .70 м/с. Она зависит от частоты вращения и диаметра шлифовального круга. Поскольку при внутреннем шлифовании диаметр круга ограничен, то для получения нужной скорости резания шлифовальному шпинделю сообщают большую частоту вращения. Из-за этого применение клиноременной передачи для привода шпинделя невозможно Применяют плоский ремень, который может обеспечить частоту вращения до 15 000 мин-1, когда окружные скорости ремня достигают 60. . .100 м/с, но ремень быстро приходит в негодность (до 300 часов работы) . Ремни для привода высокоскоростных шпинделей должны иметь высокую прочность, малую толщину (0,7. . . 0,8 мм), незначительное удлинение и высокий коэффициент трения о шкив.

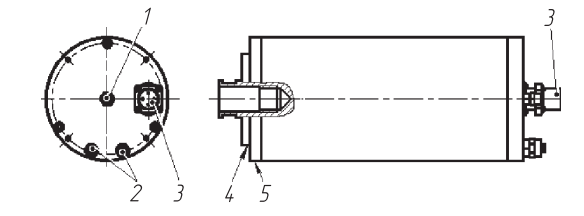

Однако при дальнейшем росте скоростей плоскоременная передача уже не может передавать нужные нагрузки, так как под ремнем создается воздушный мешок, что делает неустойчивой работу привода По этой причине широко распространены электрошпиндели Их основная конструктивная особенность заключается в том, что вал ротора высокооборотного электродвигателя является одновременно шпинделем, на котором крепится шлифовальный круг Частота вращения такого шпинделя зависит только от числа пар полюсов обмотки статора и частоты тока, которую в настоящее время можно получить очень большой. Недостаток данного метода — в необходимости дополнительных генераторов с высокой частотой тока. Электрошпиндели выпускают с частотой вращения круга 12 000. . .144 000 мин-1. Широко распространенный электрошпиндель ЭШ-18/2,2 (рис. 28) при частоте тока 300 Гц обеспечивает частоту вращения 18 000 мин-1

Рис. 28. Электрошпиндель модели ЭШ-18/2,2 внутришлифовального станка

Кроме этого варианта электрошпинделей, применяются конструкции с системой управления от ЧПУ с вентильно-индукторным электродвигателем.

Фирма Alfred Jager GmbH (Германия) производит высокочастотные шпиндели со скоростью вращения до 100 000 мин-1 и мощностью свыше 67 кВт. Модельный ряд шпинделей состоит из узлов диаметром от 29 до 150 мм. В электрошпинделях устанавливаются керамические прецизионные шариковые подшипники со смазкой на весь срок службы шпинделя. Высокая жесткость обеспечивает минимальное биение шпинделя (не более 2 мкм) Применяются жидкостное охлаждение и защита от пыли наддувом воздуха.

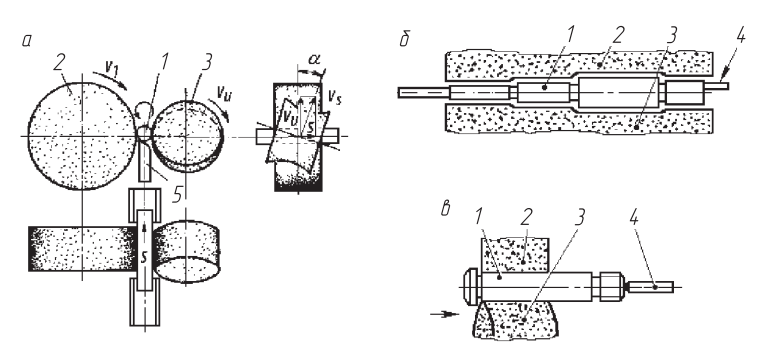

Несколько иную конструкцию имеют применяемые на внутри- шлифовальных станках шпиндели модели S^80 и S^140 (рис. 29) . Они изготавливаются классов точности А и С. Мощность, развиваемая шпинделями, лежит в пределах от 0,75 до 15 кВт при максимальной частоте вращения шпинделя до 96 000 мин-1 Питаются они током частотой от 300 до 1600 Гц от специального генератора. На шпиндель можно установить шлифовальный круг размером от ∅6… 40 х 9… 30 мм до ∅28. ..80 х 3… 60 мм. Подшипники смазываются мелкодисперсным масляным туманом со средним размером капелек около 0,002 мм Охлаждающий воздух проходит через три фильтра: влагоотделительный, осушительный и тонкой очистки.

Шлифование на жестких опорах (башмаках) применяют для обработки отверстий во втулках, имеющих шлифованный торец Заготовка при обработке лежит на двух (или четырех, если деталь длинная) жестких опорах, напоминающих люнет, и поджимается плоским шлифованным торцом к вращающемуся электромагнитному патрону на шпинделе передней бабки.

Рис. 29. Электрошпиндель модели 8т-140 для внутришлифовальных станков: 1 — подвод масляного тумана; 2 — вход и выход охлаждения; 3 — электрический разъем; 4 — выход распыленного масла; 5 — выход масляного конденсата.

Электромагнитные патроны бывают с вращающейся и с невращающейся магнитной системой. Корпус патрона с невращающимися магнитами крепится винтами к неподвижному корпусу бабки изделия. Магнитный поток создается одной катушкой и передается на вращающуюся планшайбу через регулируемый в пределах 0,1. . . 0,2 мм воздушный зазор. Планшайба состоит из внешней и внутренней частей, являющихся двумя полюсами электромагнита и разделенных латунной немагнитной прослойкой. Направление магнитных силовых линий таково, что они замыкаются через деталь. Зазор постоянно продувается сжатым воздухом, чтобы в нем не собирался шлам Наличие тягового усилия патрона контролируется с помощью реле тока, которое включает аварийный отвод шлифовальной бабки при обесточивании катушки. Аналогично устроен патрон с вращающимися магнитами

6. Бесцентрово-шлифовальные станки

Это один из трех видов круглошлифовальных станков (наряду с круглошлифовальными для наружной обработки тел вращения и внутришлифовальными). Они имеют две разновидности: в первой обрабатываемая деталь не зажимается в специальных приспособлениях или патронах, а свободно лежит на ведущем круге и опорном ноже, во второй она находится на неподвижных жестких опорах (башмаках) с ведущей торцовой опорой. Вначале появились бесцентрово-шлифовальные станки для обработки шаров, их создал Ф. Фишер в 1883 г. В 1916 г. разработали бесцентрово-шлифовальные станки для обработки прутка. С 1920-х гг. они получили более широкое распространение. Бесцентрово-шлифовальные станки предназначены для высокопроизводительного шлифования поверхностей тел вращения малого диаметра и большой длины (нежестких), а также деталей, не имеющих центровых отверстий

6.1 Компоновка бесцентрово-шлифовального станка

Представлена на рис. 30. На станине 1 неподвижно установлена бабка 3, несущая шпиндель со шлифовальным кругом Справа в продольных направляющих станины размещена плита, на которой установлена бабка 5 с поворотной головкой и ведущим кругом. Круг можно поворачивать вокруг горизонтальной оси на требуемый угол На станине закреплена направляющая призма (нож) 4, являющаяся опорой для детали. Установка бабки 5 ведущего круга на размер обрабатываемой детали и компенсация износа круга производятся перемещением бабки по направляющим станины. Вращение кругам сообщают электродвигатели, расположенные с тыльной стороны станка. Для периодической правки шлифующего и ведущего кругов алмазными карандашами служат устройства 2 и 6.

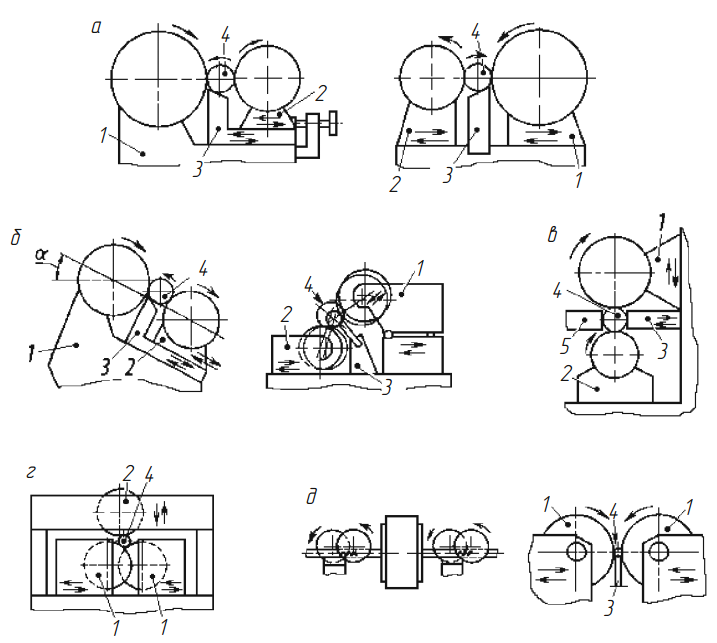

Бесцентрово-шлифовальные станки бывают универсальными и специальными. Их классифицируют в зависимости от расположения осей шлифовальных кругов (рис. 31). Наиболее существенным компоновочным отличием станков с бесцентровым базированием детали является способ установки опорного ножа — на станине или на салазках ведущей бабки В последнем случае нож может перемещаться относительно оси ведущего круга и вместе с ним, а бабка шлифовального круга выполняется неподвижной относительно станины. Станки с неподвижным ножом обеспечивают сохранение постоянства оси детали независимо от износа кругов, что облегчает встраивание станков в автоматические линии. В этом случае не требуется подналадка транспортных устройств по мере износа кругов, но конструкция станков усложняется, так как вводятся механизмы, обеспечивающие перемещение обеих бабок, понижается жесткость шлифовальной бабки и всей системы.

Рис. 30. Бесцентрово-шлифовальный станок модели 3М182: а — общий вид; б — схема; 1 — станина; 2 — устройство правки шлифовального круга; 3 — бабка шлифовального руга; 4 — поддерживающий нож; 5 — бабка ведущего круга; 6 — устройство правки ведущего круга

6.2 Схемы обработки на бесцентрово-шлифовальных станках

зависят от метода шлифования. Заготовки обрабатывают тремя способами (рис. 32): шлифованием напроход, врезным шлифованием, шлифованием до упора. При бесцентровом шлифовании обрабатываемая деталь 1 (рис. 32, а) устанавливается на опорный нож 5 между шлифовальным 2 и ведущим 3 кругами. Шлифовальный.

Рис. 31. Принципиальные схемы бесцентровых круглошлифовальных станков: а — с горизонтальной линией центров с неподвижной шлифовальной бабкой (слева) и с подвижными бабками (справа); б — с наклонной линией центров с неподвижной шлифовальной бабкой (слева) и с подвижными бабками и неподвижным суппортом (справа); в — с вертикальной линией центров, подвижными бабками и неподвижным суппортом; г — с двумя ведущими кругами, подвижными бабками и неподвижным суппортом; д — с двумя шлифовальными кругами, подвижными бабками и неподвижным суппортом; 1 — шлифовальный круг или его бабка; 2 — ведущий круг или его бабка; 3 — опорный нож или его суппорт; 4 — деталь; 5 — упор.

круг вращается со скоростью v1 = 30…60 м/с, а ведущий — со скоростью vи = 10. . . 40 м/мин. Так как коэффициент трения между кругом 3 и деталью 1 больше, чем между деталью и кругом 2, то ведущий круг сообщает детали вращение со скоростью круговой подачи vи. Перемещение заготовки 1 вдоль периферии круга 2 осуществляется в результате поворота ведущего круга 3 на угол до α = 9° или за счет наклона опорного ножа 5. В обоих случаях заготовка 1 находится в контакте с опорным ножом 5, шлифующим кругом 2 и ведущим кругом 3. Чтобы при наклоне оси обеспечить линейный контакт ведущего круга с цилиндрической поверхностью детали, ведущему кругу в процессе правки придают форму гиперболоида.

При врезном шлифовании (рис. 32, б) ведущий круг 3 сообщает детали 1 только вращательное движение. Ось ведущего круга устанавливают горизонтально или под небольшим углом (α = 0,5°), чтобы в процессе шлифования создать поджим к неподвижному упору 4. В этом случае ведущему кругу придается при правке цилиндрическая форма. Для снятия всего припуска нужна поперечная подача, которая в зависимости от конструкции станка может реализовываться разными способами: за счет перемещения ведущего круга 3 и опорного ножа относительно неподвижной шлифовальной бабки 2, перемещением шлифовальной бабки 2 и опорного ножа относительно неподвижного ведущего круга 3, перемещением шлифовального 2 и ведущего 3 кругов относительно неподвижного опорного ножа.

Рис. 32. Схема бесцентрового шлифования: а — напроход; б — врезанием; в — в упор; 1 — деталь; 2 — ведущий круг; 3 — ведомый круг; 4 — упор; 5 — нож.

При бесцентровом шлифовании напроход обрабатываемая деталь при входе в зону шлифования самоустанавливается между кругами и перемещается силой продольной подачи, в это время шлифовальный круг 2 врезается в деталь 1 на величину снимаемого припуска. На участке врезания режущая кромка круга интенсивно изнашивается, образуя заборную часть, которая непрерывно увеличивается и изменяет условия резания Поэтому на долю среднего участка круга приходится снятие остаточного припуска и устранение отклонений формы. На конечном участке — участке выхаживания — из-за возникновения обратного конуса на образующей шлифовального круга по мере перемещения детали к выходу глубина резания непрерывно уменьшается, способствуя снижению шероховатости и повышению точности детали При бесцентровом шлифовании напроход можно надежно обеспечивать обработку с точностью 5-6-го квалитета и шероховатость поверхности Ra = = 0,32. . .0,08 мкм.

Особенности конструкции бесцентрово-шлифовальных станков — это отсутствие зажимных устройств, наличие двух абразивных кругов, повышенная жесткость системы станок — инструмент — приспособление — деталь, короткие кинематические цепи, возможность оснащения станка простейшими загрузочными приспособлениями, позволяющими легко его автоматизировать

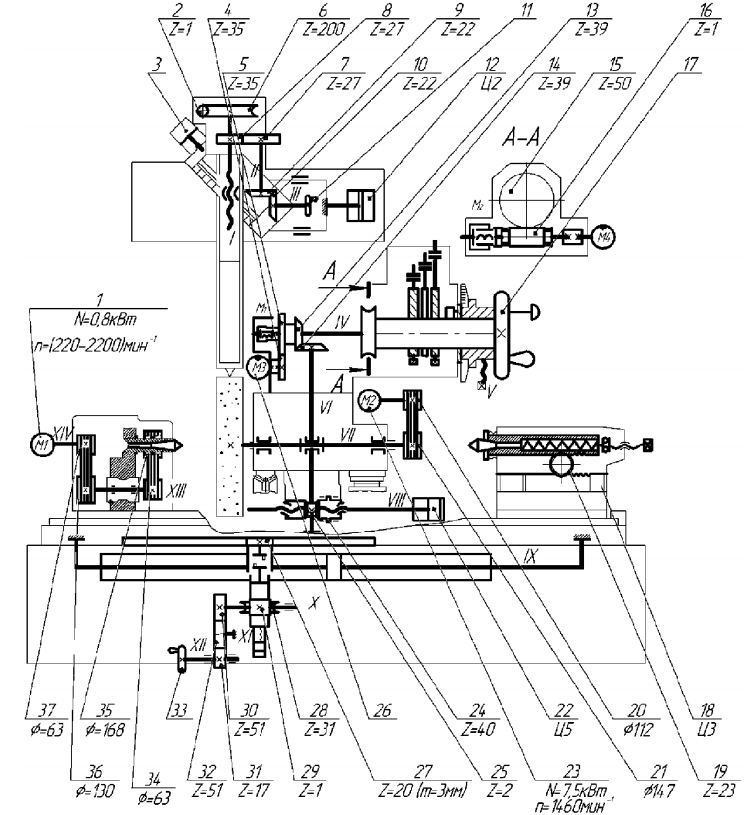

6.3 Кинематическая схема бесцентрово-шлифовального станка модели 3М182

(рис. 33) Является практически типовой для данного вида оборудования. Вращение шлифовального круга (привод главного движения) осуществляется от асинхронного электродвигателя 6 через ременную передачу 7-9. Электродвигатель установлен на отдельной плите с индивидуальным фундаментом Вращение ведущего круга осуществляется от электродвигателя постоянного тока 12 через червячную передачу 10-11. Ручное перемещение шлифовальной бабки производится маховиком через червячную передачу 32-33 на ходовой винт 35 с шагом Р = 4 мм. Передвижение салазок механизмов правки шлифовального (ведущего) круга реализуется по цепи: двигатель 8 (13), передачи 23-25 (14-15), предохранительная муфта M1 (М2), передачи 28-24 (17-16), ходовой винт 26 (18) с шагом Р = 2 мм. Толчковую подачу шлифовальной бабки производят рычагом 29 через собачку и храповое колесо 31 и далее по кинематической цепи перемещения шлифовальной бабки. Движение врезания шлифовальная бабка получает от гидроцилиндров 2 и 38. Поперечная подача сообщается гидроцилиндром 2, который передвигает клин 1, контактирующий со штоком гидроцилиндра 38, являющегося продолжением винта 35. Ускоренный привод бабки осуществляется при перемещении штока гидроцилиндра 38. Выхаживание происходит на упоре 36 в конце поперечной подачи, когда прерывается контакт между клином и штоком гидроцилиндра 38

Рис. 33. Кинематическая схема бесцентрово-шлифовального станка модели 3М182

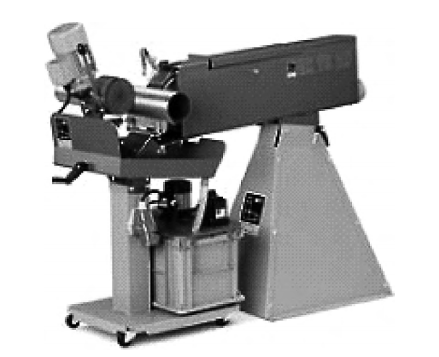

Кроме показанных бесцентрово-шлифовальных станков, применяемых на машиностроительных заводах, выпускаются упрощенные модели станков, пригодных для работы в мастерских с небольшой загрузкой оборудования. На рис. 34 показан такой станок модели GXC компании Fein (Германия) для круглого шлифования труб.

Этот бесцентровый ленточно-шлифовальный станок выполняет операции по обдирке, шлифовке и полировке круглых труб диаметром от 10 до 100 мм из стали. Скорость подачи заготовки и величина съема материала настраиваются оператором в зависимости от желаемого качества обработки. В среднем скорость подачи обрабатываемой заготовки составляет 2 м/мин. Обработку можно вести с охлаждением и без него.

Рис. 34. Бесцентровый ленточно-шлифовальный станок GXC

В качестве режущего инструмента используется абразивная лента размером 75 х 2000 мм. Мощность главного привода 2 кВт. Простая конструкция шлифовального станка не требует проведения сложных пусконаладочных работ. Станок разборный, его легко перевозить к месту работы (масса 110 кг) . На его сборку и наладку перед работой уходит не более часа Станок можно оборудовать приемными и подающими направляющими для шлифования длинных труб.