Содержание страницы

1. Системы программного управления ЧПУ

На машиностроительных заводах, работающих в условиях массового и крупносерийного производства, рост производительности достигается широким применением станков-автоматов, полуавтоматов и автоматических линий В условиях серийного и мелкосерийного производства применение таких станков нецелесообразно, так как их очень сложно перестраивать с обработки одних деталей на другие. В этих условиях, а в отдельных случаях при выполнении особо точных работ и в единичном производстве, для автоматизации процессов обработки применяют станки с ЧПУ.

На универсальных станках основное время, затрачиваемое на обработку детали, составляет 40. . .45 % штучного времени. На станках с программным управлением его доля возрастает до 70. . .75 % . На станках с программным управлением на 50. . .60 % уменьшается штучное время на обработку детали по сравнению со штучным временем на универсальных станках при обработке одинаковых деталей.

Появились станки с ЧПУ в 1950-е гг. На Чикагской машиностроительной выставке 1960 г. из примерно 1000 станков программное управление имели 85.

Программное управление — это автоматическое управление работой станка для выполнения им определенной работы по заранее заданной программе Программирование работы станка может быть полным или частичным При частичном автоматизируются только отдельные элементы цикла В зависимости от рода выполняемых работ различают три системы программного управления:

- Простейшие системы позволяют инструменту устанавливаться в отдельных точках поверхности детали. Такие системы называют координатными, или ступенчатыми, и примеряют в сверлильных и иногда в координатно-расточных станках.

- Системы с линейным перемещением двигают инструмент в направлении подачи по прямой с постоянной или переменной скоростью (строгальные, токарно-револьверные станки).

- Системы с контурным перемещением позволяют перемещать инструмент по любой траектории и применяются в токарных и фрезерно-копировальных станках и т. п.

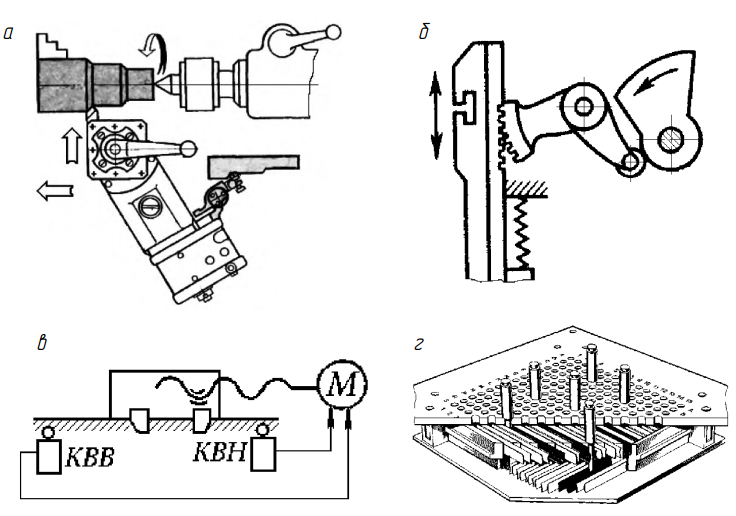

Программу работы можно задавать разными способами: механическим, гидравлическим, электрическим и электронным. Программа может иметь вид копира (рис. 1, а), распределительного вала с кулачками (рис. 1, б), барабана или линейки с упорами и конечных выключателей (рис. 1, в), штырьковой панели (рис. 1, г), магнитной или бумажной ленты, дискеты, флэш- карты.

Рис. 1. Программоносители

С позиций функциональности устройства ЧПУ можно укрупненно разбить на несколько групп:

- программное управление (ПУ). Управление станком по детерминированной программе;

- цикловое программное управление (ЦПУ). Управление циклами перемещений или режимами обработки по программе с заданием параметров на путевых переключателях или других измерительных преобразователях;

- числовое ПУ (ЧПУ) (международное обозначение numerical control — NC) . Управление обработкой на станке по программе, заданной в алфавитно-цифровом коде;

- разновидность устройств ЧПУ (hand NC — HNC) с ручным заданием программы с пульта устройства ЧПУ (на клавишах, переключателях и т п );

- разновидность устройств ЧПУ (speicher NC — SNC, memory NC — MNC), имеющая память для хранения всей управляющей программы;

- автономная система ЧПУ станком (Computer numerical control — CNC), содержащая в своем составе ЭВМ или процессор для выполнения основных функций управления;

- система управления группой станков от общей ЭВМ (direkt numerical control — DNC), хранящей программы и распределяющей их по запросам от устройств управления станков (на станках могут быть установлены устройства NC, HNC, CNC) .

Применение ЧПУ прошло несколько этапов:

- создание станков с ЧПУ и обкатка в промышленности, неавтоматизированный расчет программ;

- широкое внедрение в промышленность станков с автономными устройствами ЧПУ постоянной структуры, освоение систем автоматического программирования;

- создание устройств централизованного управления от ЭВМ и автономных устройств с переменной структурой;

- включение станков с ЧПУ в автоматизированную систему управления технологическими процессами (АСУ ТП).

В последние годы наблюдается тенденция использования для ЧПУ металлообрабатывающего оборудования, наряду с микропроцессорными устройствами, мини-ЭВМ, что позволяет сделать более гибким процесс подготовки программ и внесение изменений в программу непосредственно на станке. Эти изменения привели к появлению гибких производственных систем (ГПС). Созданию гибких производственных модулей (ГПМ) как составляющих частей ГПС предшествовала разработка многоцелевых станков с магазинами инструментов, загрузочных роботов-манипуляторов и микропроцессорных систем управления, обеспечивающих развитую диагностику состояния оборудования. Новым качеством ГПС является интеграция технологического оборудования с микропроцессорной техникой и использование ЭВМ для обработки, хранения и выдачи информации на взаимосвязанное управление оборудованием, входящим в состав ГПС.

Перспективным является использование ЭВМ для управления станками непосредственно через промежуточное управляющее устройство без кодирования команд на программоносителях (перфолентах, магнитных лентах) — CNC. В этих случаях ЭВМ выполняет следующие функции: передает информацию исполнительным органам станка, отрабатывающим соответствующие перемещения или скорость, хранит информацию в памяти, выполняет другие работы. Ряд фирм, в частности автомобиле- и самолетостроительных (США, Великобритания и др. ), перешли на непосредственное программное управление станками от ЭВМ (DNC) .

2. Компоновки токарных станков с ЧПУ

Компоновка первых токарных станков с ЧПУ мало отличалась от компоновки серийных, на базе которых они были сделаны. Так, токарный станок модели 16К20Ф3, в отличие от серийного токарно-винторезного станка модели 16К20, имел изменения в некоторых узлах с добавлением следующих устройств и механизмов:

- электронного устройства ЧПУ для управления работой станка;

- отдельных приводов по каждой координате (один для движения суппорта в продольном, другой — в поперечном направлении);

- автоматической коробки скоростей (АКС), передачи в которой включаются электромагнитными муфтами при поступлении команды на изменение скорости, отключение или торможение вращения шпинделя станка;

- поворотной резцедержки, в шести позициях которой можно устанавливать разные инструменты для обработки заготовки;

- беззазорных шариковых винтовых передач, обеспечивающих более точное перемещение суппорта в продольном и поперечном направлениях

В современных станках с ЧПУ полностью автоматизирован цикл обработки детали с установлением необходимых режимов резания. Без участия оператора выполняются все вспомогательные движения и функции: ускоренное перемещение рабочих органов, смена инструмента, устанавливаемого в револьверных головках или магазинах, зажим заготовки, перемещение задней бабки и люнета, включение и выключение механизмов стружкодробления и стружкоудаления, включение системы охлаждения, введение коррекции на положение заранее настроенных на размер инструментов и т. д. При этом без обеспечения высокой точности станки с ЧПУ теряют большую часть своих преимуществ. Это кардинальным образом изменило конструкцию станка:

- базовые узлы выполняются более жесткими с удобным доступом к обрабатываемой заготовке и свободным сходом стружки;

- для снижения удельного давления на направляющие они выполняются широкими и на максимальном расстоянии с надежной защитой от грязи;

- узлы привода главного движения обеспечивают бесступенчатое регулирование;

- в шпиндели встраиваются устройства автоматического зажима и разжима;

- узлы привода подач выполняются с максимально короткими кинематическими цепями, обеспечивающими высокую жесткость, плавность хода, минимальные потери на трение;

- направляющие выполняются более износостойкими, с малым коэффициентом трения;

- в станки встраиваются автоматические устройства смены инструмента, уборки стружки, смазки, загрузочные и др ;

- шпиндельная бабка устанавливается отдельно от коробки скоростей;

- предусмотрена автоматическая измерительная система с обратной связью

3. Системы координат токарных станков с ЧПУ

При подготовке управляющих программ для станков с ЧПУ наиболее трудоемким этапом является расчет траектории инструмента, очень сильно зависящий от правильного выбора и взаимной увязки систем координат детали, станка и инструмента.

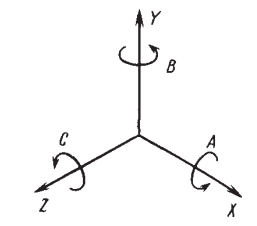

В системе координат токарных станков с ЧПУ определяются начальные и текущие положения рабочих органов станка, их предельные перемещения. Выбор системы координат станка должен соответствовать рекомендациям ISO. Стандартная система координат представляет собой правую прямоугольную декартову систему координат XYZ (рис. 2) .

Рис. 2. Обозначение движений инструмента и расположение осей координат в станках с ЧПУ

Помимо трех основных декартовых координат, относительное положение инструмента и заготовки характеризуют возможные дополнительные вращения и перемещения.

Так, четвертая координата может быть связана с поворотом стола, пятая — с поворотом шпинделя, шестая — с дополнительным движением шпиндельной бабки и т д.

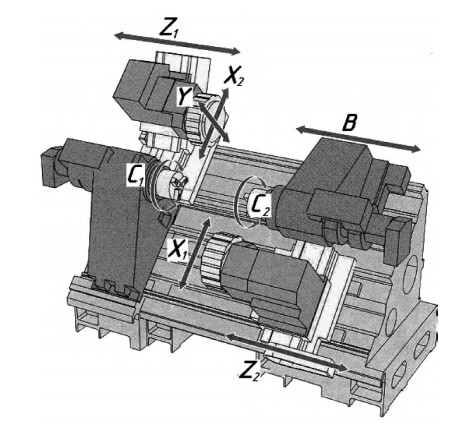

За исходную ось Z принята ось рабочего шпинделя При наличии контршпинделя выделяют ось Z1 для основного и Z2 — для контршпинделя, ось X всегда горизонтальна (рис. 3) . За положительное направление перемещения рабочего органа считают то, при котором инструмент и заготовка удаляются друг от друга Надо помнить, что эта система координат отличается от системы координат, принятой для расчета сил резания.

Кроме основных осей X и Z, которых может быть по нескольку, и осей С1 и С2, существуют также оси B и Y, управлением по которым оборудуются станки. Средняя точность позиционирования 0,005. . .0,008 мм. Скорости перемещения по осям X, Z (Y) от 15 до 40 м/мин; по оси С позиционирование выполняется со скоростью 100 мин-1. Индексация основного и контршпинделя обеспечена через 0,0001°. Ускорение при перемещении достигает 10 м/с2.

Рис. 3. Положение осей у токарного станка с ЧПУ при наличии контршпинделя и двух револьверных головок

При обработке детали на станке с ЧПУ можно выделить три координатные системы положения. Первая — система координат станка XMZ, имеющая начало отсчета в точке М — нуле станка. В этой системе определяются положения базовых точек отдельных узлов станка.

Вторая — система координат детали Предназначена она для задания координат опорных точек обрабатываемых поверхностей, а также координат опорных точек траектории инструмента В качестве системы координат детали используются правая прямоугольная, цилиндрическая и сферическая системы координат. Координатами точки в ней являются расстояния x, y, z от точки до трех взаимно перпендикулярных координатных плоскостей В цилиндрической системе координат точка задается радиус-вектором р, центральным углом φ, определяющим положение проекции точки на основной плоскости, и аппликатой z В сферической системе координатами точки являются радиус-вектор r, долгота φ и полярный угол θ.

И третья система — система координат инструмента, в которой определено положение центра Р инструмента относительно базовой точки F (К, Т) элемента станка, несущего инструмент. Система координат инструмента предназначена для задания положения его настроечной точки относительно державки или центра поворота инструментальной головки. Оси Хи, Zи параллельны осям системы координат станка и направлены в ту же сторону.

Если у станка имеется несколько рабочих органов, несущих инструмент, для задания их перемещений используются разные системы координат. В отличие от осей X, Y, Z (первичных), параллельные им оси, расположенные дальше от шпинделя, называют вторичными и обозначают, соответственно, U, V, W. Оси третьего рабочего органа обозначают буквами P, Q, R.

Наличие связи систем координат станка, детали и инструмента позволяет выдерживать заданную точность обработки детали при ее переустановке, а при подготовке управляющей программы задавать траекторию перемещения инструмента в системе координат детали

4. Конструкции основных узлов станков с ЧПУ

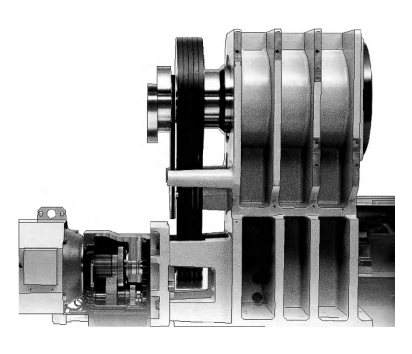

В приводах главного движения токарных станков передняя бабка обычно является шпиндельной. Большие мощности и частоты вращения, большая нагруженность шпиндельных подшипников привели к необходимости интенсивного охлаждения, которое обеспечивается в основном путем оребрения бабки или пропусканием охлаждающей жидкости (рис. 5).

Рис. 5. Система оребрения шпиндельных узлов станков фирмы HAAS (США)

В качестве приводных двигателей в станках с ЧПУ обычно применяются регулируемые двигатели постоянного и переменного тока. Последние проще по конструкции и обладают большей надежностью благодаря отсутствию щеточных узлов (особенно в области высоких частот вращения, которые требуются для главного движения). Диапазон регулирования двигателя с постоянной мощностью (Rд)р ограничен значением 3. . . 5 (в последних моделях двигателей 6. . . 8), что требует, как правило, применения в приводе главного движения механических устройств (коробок скоростей) с числом ступеней скорости от двух до четырех.

Предпочтение отдается варианту мотор — шпиндель, обеспечивающему большую мощность, но еще повсеместно движение от электродвигателя на шпиндель передается с помощью поликлино- вого или зубчатого ремня. Сам шпиндельный узел стал сменным. Частота вращения шпинделя за счет появления лучших инструментальных материалов для станков с патроном диаметром 250 мм сейчас составляет свыше 10 000 мин-1 при мощности, доходящей до 43 кВт.

В токарных станках вместо зубчатых кинематических цепей применены беззазорные шариковые винтовые передачи с высоко- моментными регулируемыми электродвигателями, что обеспечивает точное перемещение суппортов. При этом не только значительно уменьшаются силы трения (коэффициент трения покоя для направляющих качения в 20 раз меньше, чем для направляющих скольжения) и исключается прерывистость движения, вызванная при скольжении эффектом прилипания, но и уменьшается износ сопряжения.

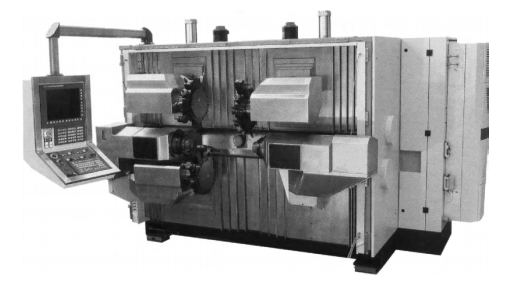

Существенную долю выпускаемых станков (около трети) составляют токарные станки с ЧПУ с вертикальным расположением шпинделя или двух шпинделей. Общей практикой стало то, что заднюю бабку заменяют контршпинделем с характеристиками, равными или близкими характеристикам основного шпинделя Время для передачи заготовки из одного шпинделя в другой составляет около 10 с и достигается или за счет «наезда» контршпинделя, или с помощью манипулятора (станок INTEGREX 200-IIIST фирмы MAZAK (Япония)).

У токарных станков инструмент устанавливается в револьверной головке на 12, реже на 10 (8) позиций. Возможен вариант исполнения револьверной головки на 24 инструмента (рис. 6) .

Размер сечения резца, установленного в револьверной головке, колеблется от 20 до 32 мм, а диаметр осевого инструмента — от 32 до 50 мм. Приводными являются, как правило, все позиции револьверной головки (12, 24) или большая часть. Время смены соседних инструментов от 0,15 до 1 с, хотя еще не редкость смена инструмента за 4 с. Больше четверти всех станков с ЧПУ имеют две, три и даже четыре револьверные головки, которые могут работать одновременно (рис. 7) .

Рис. 6. Револьверная головка на 24 инструмента, из которых 18 приводные со скоростью 9000 мин-1 и мощностью 6 кВт

Рис. 7. Токарный обрабатывающий центр серии TD42-Triplex (без защитного ограждения) с двумя шпинделями и тремя револьверными головками

Как правило, станки оборудуются системами измерения как заготовки и детали, так и инструмента, что освобождает от необходимости точных измерений до начала обработки.

Положение направляющих станины в пространстве уже традиционно наклонное. Большинство современных станков средних размеров с ЧПУ имеет оригинальную компоновку, позволяющую повысить их жесткость, улучшить защиту направляющих и винтовых передач, обеспечить свободный отвод стружки и удаление ее из рабочей зоны, применять загрузочные устройства любых типов, обеспечить свободный доступ к инструменту и приспособлениям, повысить безопасность работы

5. Кинематическая схема токарного полуавтомата с ЧПУ

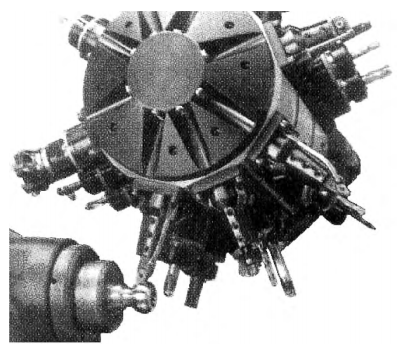

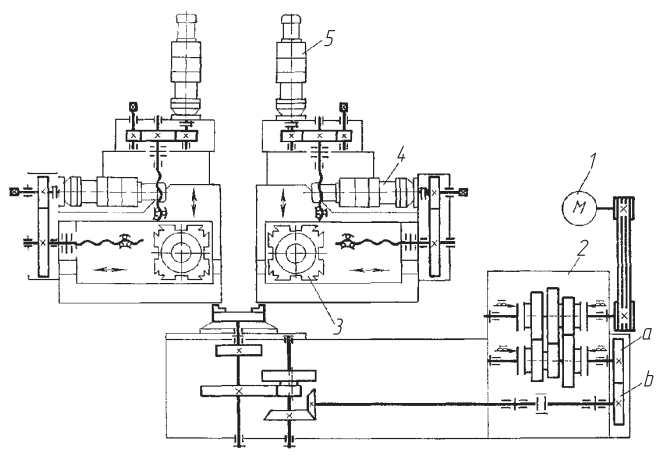

Станок модели 1734Ф3 (рис. 8) предназначен для черновой и чистовой обработки в патроне деталей типа дисков, фланцев, шестерен, чашек с наибольшим диаметром 320 мм и высотой до 200 мм. В несколько проходов на нем может выполняться обработка наружных и внутренних поверхностей с криволинейными и ступенчатыми образующими.

Станок 1734Ф3 оснащен разомкнутой системой числового программного управления типа Н55-1, имеющей линейно-круговой интерполятор Программоносителем является восьмидорожечная перфолента, программа задается в коде ISO-7bit.

Рис. 8. Кинематическая схема токарного полуавтомата с ЧПУ модели 1734Ф3

Шпиндель станка получает вращение от двухскоростного электродвигателя 1 через клиноременную передачу и четырехскоростную коробку скоростей 2 с электромагнитными муфтами и сменными зубчатыми колесами а и b. В любом из четырех диапазонов можно получать по шесть автоматически переключаемых ступеней частоты вращения шпинделя. Из рисунка видно, что кинематическая схема данного станка с ЧПУ существенно проще схем обыкновенных станков.

На каждом из двух суппортов находится четырехпозиционная револьверная головка 3. Правый суппорт получает вертикальную подачу от электрогидравлического шагового привода 5, в состав которого входят электрический шаговый двигатель ШД5-Д1 и гидроусилитель крутящего момента с аксиально-поршневым гидродвигателем Движение на суппорт передается через беззазорную зубчатую передачу и шариковую винтовую пару. Горизонтальное перемещение он получает от электрогидравлического шагового привода 4 через редуктор. Такую же конструкцию имеет левый суппорт Величина перемещения суппортов на один импульс в вертикальном направлении равна 0,01 мм, в горизонтальном — 0,005 мм.