В современной промышленной обработке металлов шлифование занимает особое место как высокоточный, чистовой и универсальный способ механической доработки изделий. Шлифовальные станки, основанные на применении абразивного инструмента, позволяют не только достичь предельно малых допусков, но и обрабатывать особо твердые и закалённые материалы, что недоступно большинству других методов резания. Благодаря высокой линейной скорости резания и множеству активно действующих абразивных зерен, шлифование обеспечивает отличное качество поверхности, надежную геометрию и воспроизводимость результатов.

Первоначально шлифование применялось вручную и служило главным образом для заточки инструментов и доводки деталей. С изобретением первых абразивных материалов в XVIII–XIX веках стали появляться первые шлифовальные станки, главным образом приводимые в действие вручную или с использованием простых механических трансмиссий. В 1870-х годах инженер Джозеф Браун (Joseph R. Brown) из США представил один из первых промышленных шлифовальных станков с точной настройкой глубины резания — это изобретение стало основой будущей стандартизации.

С началом XX века и с развитием станкостроения, электродвигателей и точных подач шлифовальные станки начали развиваться как специализированные устройства для финишной обработки. Особое значение они приобрели в авиастроении и автомобилестроении, где от качества и точности обработки зависели ресурсы узлов и агрегатов. С конца XX века началась автоматизация, внедрение ЧПУ и цифровых систем управления, что значительно расширило функциональность и точность шлифовальных операций.

Процесс шлифования представляет собой метод резания, при котором применяется специальный инструмент, составленный из большого количества абразивных зёрен, отличающихся высокой твердостью, приближённой к алмазу. Основное движение резания при этом осуществляется с высокой скоростью. Этот способ позволяет выполнять точную и чистовую финишную обработку различных заготовок, обеспечивая при этом высокий уровень точности. Особенно широко шлифование применяется для обработки изделий из закалённых сталей, где оно является одним из ключевых методов формообразования поверхностей.

Круглошлифовальные станки применяются в производственных условиях различного масштаба, от индивидуального до массового выпуска. Однако при крупных и серийных объёмах предпочтение часто отдают специализированным вариантам оборудования.

Шлифование наружных конических, цилиндрических, фасонных и торцевых поверхностей осуществляется на кругло-шлифовальных станках с использованием продольной, поперечной либо, в отдельных случаях, наклонной подачи. В зависимости от конфигурации круга и его взаимодействия с заготовкой, в работу может быть включена периферия, торец или фасонная часть инструмента.

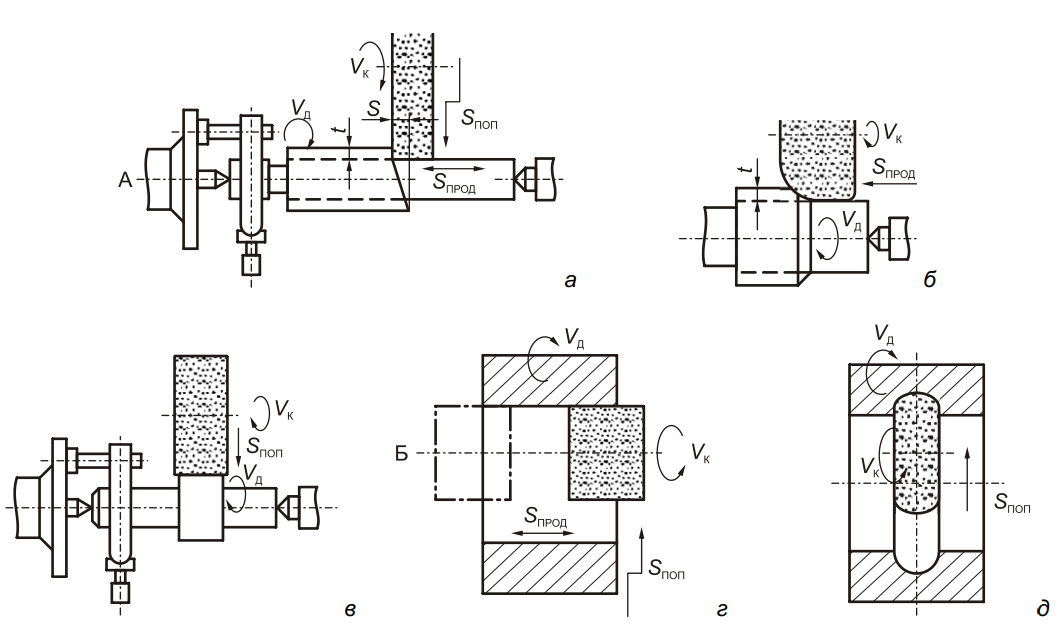

В варианте наружного шлифования с продольной подачей (рис. 1, а), как шлифовальный круг Vк, так и заготовка Vд вращаются в одну сторону, создавая круговую подачу. При этом деталь одновременно перемещается возвратно-поступательно вдоль своей оси (продольная подача Sпрод). В конце каждого движения вала шлифовальный круг сдвигается поперечно (подача Sпоп) на заданную глубину резания t. Такая схема применяется при работе с длинномерными изделиями.

Рис. 1, а–д. Схемы шлифования

Рис. 1, е–к. Схемы шлифования

Для глубинной обработки валов с высокой жёсткостью (рис. 1, б) шлифовальный круг предварительно устанавливается на глубину припуска, после чего выполняется продольная подача Sпрод, без участия поперечного движения. Метод врезного шлифования (рис. 1, в) подразумевает наличие только поперечной подачи и применяется, если ширина шлифовального круга превышает длину обрабатываемой поверхности. Этот способ также актуален при профилировании сложных фасонных поверхностей.

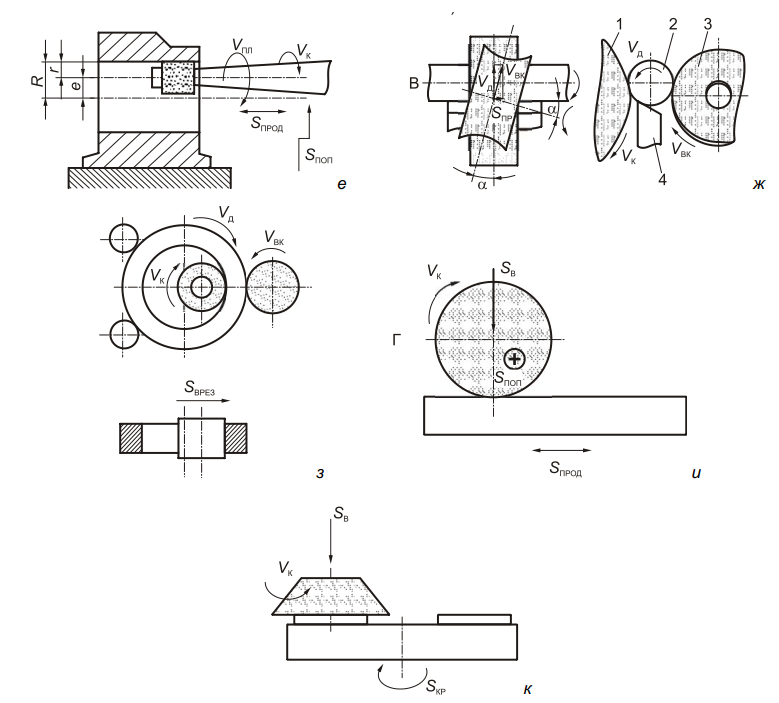

На рис. 2 изображён типовой круглошлифовальный станок. Заготовка фиксируется между центрами задней 5 и передней 3 бабок, которые размещаются на станочном столе.

Рис. 2. Круглошлифовальный станок

Передняя бабка приводит заготовку во вращение со скоростью 20–30 м/мин, обеспечивая круговую подачу. Движение стола по направляющим станины 2 осуществляется с помощью встроенного гидроцилиндра. Регулировка скорости производится через рукоятки 1, а смена направления возвратно-поступательного хода — посредством переставных упоров 9. Конструкция стола включает две части — верхнюю 7 и нижнюю 8 плиты. Верхняя может поворачиваться до 6–8° по вертикальной оси, что позволяет обрабатывать конические детали с незначительным углом при вершине. Шлифовальная бабка 6, содержащая круг 4, получает вращение от автономного электродвигателя и может перемещаться поперечно, осуществляя поперечную подачу.

Круглошлифовальные станки бывают универсальными и обычными. Универсальные модели дают возможность поворота не только плиты, но и самой бабки, позволяя работать с конусами, имеющими значительные углы.

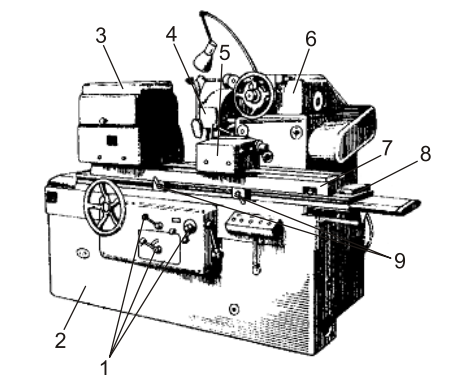

Внутришлифовальные станки применяются для высокоточной обработки внутренних фасонных, конических и цилиндрических отверстий, а также торцевых поверхностей. Они бывают двух типов: планетарные и патронные. Первые используются при работе с крупными заготовками, вторые — с деталями небольших и средних размеров.

Рабочие движения патронных внутришлифовальных станков аналогичны наружному шлифованию — как при продольной (рис. 1, г), так и при врезной обработке (рис. 1, д).

Рис. 3. Внутришлифовальный станок

На рис. 3 показан патронный внутришлифовальный станок. Его станина 8 содержит направляющие в двух взаимно перпендикулярных направлениях. По ним перемещаются шпиндельная бабка 3 (в поперечном направлении вручную) и шлифовальная бабка 6 (вдоль оси заготовки). Обрабатываемая деталь 1 фиксируется в патроне и вращается, обеспечивая круговую подачу. Благодаря возможности поворота шпиндельной бабки до 45° по горизонтали, можно обрабатывать внутренние конические поверхности. Для защиты зона обработки прикрыта щитком 2. Вращение круга 4 обеспечивается шлифовальной бабкой 6, перемещающейся в поперечном направлении. Электроуправление производится с панели 7, а гидравлика — с панели 9. При наличии устройства 5 можно выполнять торцевое шлифование без переустановки детали.

Планетарные внутришлифовальные станки используются, когда заготовка слишком массивна или трудна для вращения, например, при шлифовании цилиндров двигателей. Схема, представленная на рис. 1, е, показывает, что при планетарном шлифовании заготовка остаётся неподвижной, а все движения совершаются кругом. Шлифовальный круг вращается с высокой скоростью Vк, одновременно вращаясь по орбите Vпл относительно оси отверстия. К тому же, он перемещается поступательно вдоль отверстия (Sпрод) и в конце каждого хода сдвигается в поперечном направлении на глубину снимаемого слоя.

Бесцентрово-шлифовальные станки играют важную роль в массовом производстве, обеспечивая высокую производительность при чистовой обработке вращающихся поверхностей.

Эти станки подразделяются на модели для внешнего и внутреннего бесцентрового шлифования. Наиболее распространёнными способами обработки считаются сквозное шлифование (рис. 1, ж) и врезное (рис. 1, з). Первый способ применяют для непрерывной обработки гладких цилиндров и втулок, где используется продольная подача. Второй способ эффективен при шлифовании ступенчатых или конических поверхностей, а также фасонных деталей и коротких отверстий, с использованием поперечной подачи.

В случае наружного бесцентрового шлифования напроход (рис. 1, ж), обрабатываемая заготовка 2 удерживается на опорном ноже 4 и размещается между двумя кругами: шлифовальным 1 и ведущим 3. Последний расположен под углом α = 1–6° к оси детали, что создаёт как осевое, так и окружное движение, обеспечивая круговую и продольную подачу. Чтобы обеспечить контакт по всей ширине круга, ведущему кругу придают форму гиперболоида. Шлифовальный круг снимает припуск с поверхности, по которой деталь перемещается вдоль ножа.

В процессе круглого врезного шлифования обработка осуществляется без осевой подачи: деталь, установленная с опорой на нож, выполняет лишь вращательное движение. Регулирование поперечной подачи достигается путем радиального перемещения шлифовального или ведущего кругов, форма которых заранее соответствует контуру обрабатываемой поверхности.

На бесцентровых внутришлифовальных станках выполняется обработка внутренних поверхностей деталей, имеющих точно отшлифованные наружные поверхности. Такое решение позволяет достичь высокой степени соосности между внутренними и наружными поверхностями. Особенно оправдано применение данной технологии при работе с тонкостенными деталями, подверженными деформациям при зажиме в патрон — например, в случае с гильзами, подшипниковыми обоймами и аналогичными элементами.

Процесс врезного внутреннего шлифования (рис. 1, з) предусматривает установку детали между парой опорных роликов и ведущим кругом, передающим детали вращательное движение, обеспечивающее подачу по дуге. Шлифующий круг, двигаясь со скоростью Vк, плавно подается на поверхность заготовки с подачей Sврез. При выполнении шлифования «напроход» узел, включающий деталь, ролики и ведущий круг, перемещается вдоль оси, обеспечивая возвратно-поступательное движение, а сам шлифовальный круг осуществляет поперечные подачи в конце каждого хода.

Плоскошлифовальные станки применяются при обработке поверхностей с плоским контуром. Их классифицируют на две основные группы: машины с горизонтальным шпинделем, где используется периферийная рабочая часть круга (рис. 1, и), и модели с вертикальным шпинделем, где используется торцевая часть круга (рис. 1, к). Установлено, что торцевая схема обеспечивает больший контакт между кругом и заготовкой, что увеличивает количество одновременно взаимодействующих абразивных зерен. Это повышает интенсивность съема материала, но одновременно возрастает и суммарная нагрузка, вызывающая деформации в системе СОЗ («станок – оснастка – заготовка»). Таким образом, периферийная обработка обеспечивает большую точность, а торцевая — более высокую производительность.

По типу перемещения стола различают станки с прямоугольным столом, обеспечивающим возвратно-поступательное перемещение (подача Sпрод, рис. 1, и), и модели с круглыми столами, которые вращаются, реализуя круговую подачу Sкр (рис. 1, к).

В станках, оснащенных прямоугольным столом и горизонтальным шпинделем, обработка ведется периферией круга. При каждом движении стола бабка шлифовального круга смещается поперечно (Sпоп), а при завершении полного прохода осуществляется вертикальное перемещение на глубину резания. В станках, оснащенных прямоугольным столом и вертикальным шпинделем, круг работает торцом, его диаметр превышает ширину заготовки; обработка выполняется за один или несколько проходов, при этом осуществляется вертикальная подача Sв. При использовании станков с круглыми столами и горизонтальными шпинделями круг движется по периферии, а стол или шпиндель получает поперечные возвратно-поступательные подачи. Установочное вертикальное перемещение является подготовительным. В станках с круглыми столами и вертикальными шпинделями, где диаметр круга превышает размеры детали (рис. 1, и), обработка происходит торцем круга с вертикальной подачей Sв, реализуемой перемещением бабки.

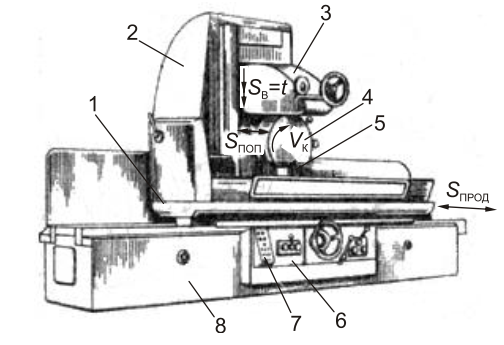

На рис. 4 изображен станок плоскошлифовального типа с прямоугольным столом, работающий с использованием периферийной части круга. Все ключевые компоненты станка располагаются на Т-образной станине 8, оснащённой продольными направляющими для перемещения стола 1. Обрабатываемые заготовки крепятся на столе, зачастую с применением электромагнитной плиты — особенно при работе с материалами, обладающими ферромагнитными свойствами. Движение подачи Sпрод обеспечивается встроенным в станину гидроприводом. Главный приводной круг 5, закрепленный на шпинделе бабки 3 и закрытый кожухом 4, вращается с помощью электродвигателя. Поперечные подачи Sпоп выполняются в зависимости от каждого хода или двух последовательных продольных перемещений стола, за счет движения стойки 2, несущей бабку (в иных конструкциях перемещаются салазки, а стойка остается неподвижной). Перемещение бабки по вертикали обеспечивает подачу на глубину резания. Управление станком осуществляется посредством гидропанели 6 и панели кнопок 7.

Рис. 4. Станок, шлифующий периферией круга

Когда ширина детали меньше ширины круга, допускается врезное шлифование без использования поперечной подачи. Такие станки позволяют обрабатывать горизонтальные, вертикальные, а также наклонные поверхности. В случае наличия профилированной периферии круга можно осуществлять обработку фасонных поверхностей линейчатого типа.

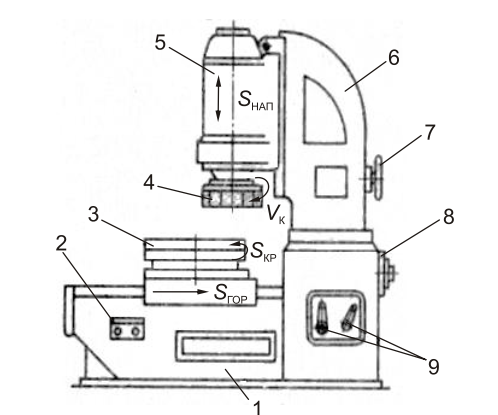

На рис. 5 представлена конструктивная схема станка с круглым столом и торцевой шлифовкой. Внутри корпусной станины 1 расположены все узлы, обеспечивающие перемещение бабки и вращение стола. К станине крепится вертикальная стойка 6 с направляющими, вдоль которых перемещается бабка 5, оснащённая многосекционным сегментным кругом 4. На салазках, движущихся по горизонтали, установлен вращающийся круглый стол 10, укомплектованный электромагнитной плитой 3. Конструкция включает электродвигатель 8, управляющие кнопки 2, маховик 7 и рукоятки 9, служащие для ручной настройки оборудования. Такие станки имеют аналогичную конструкционную компоновку с карусельно-фрезерными и применяются в серийном и массовом производстве, отличаясь непрерывностью действия.

Рис. 5. Схема плоскошлифовального станка с круглым столом

На заключительных этапах технологической обработки, когда требуется добиться минимальной шероховатости и максимально точных геометрических параметров, применяются финишные методы: суперфинишная обработка, полирование, притирка и хонингование.

Технология хонингования преимущественно используется для высокоточной внутренней обработки цилиндрических отверстий диаметром от 3 до 1500 мм и длиной до 20 м. К типичным примерам применения можно отнести изготовление цилиндров для гидравлики, ствольных каналов орудий, цилиндров двигателей и компрессоров.

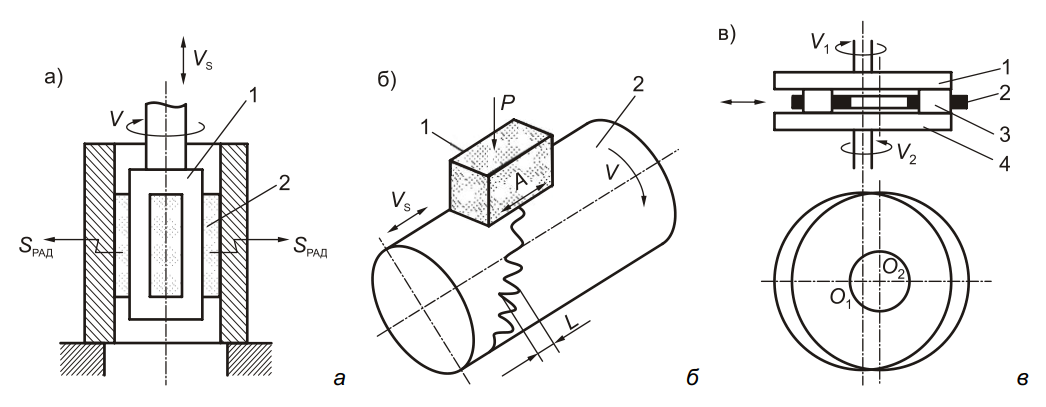

На рисунке 6, а, изображен принцип работы хонинговального оборудования. Инструмент — хон (головка 1), оснащенный 3–12 абразивными брусками 2 мелкой зернистости, перемещается в обрабатываемом отверстии, одновременно вращаясь и совершая возвратно-поступательные движения. Заготовка 3 остается неподвижной. В ходе работы абразивные элементы, расположенные по окружности хона, периодически раздвигаются за счет механизма радиальной подачи Sрад, что обеспечивает постепенное съём материала с поверхности.

Связь между шпинделем станка и хоном осуществляется посредством шарнира, что обеспечивает автоматическую ориентацию рабочих брусков по конфигурации обрабатываемого отверстия. Это позволяет существенно минимизировать влияние геометрических неточностей самого станка на качество обработки. Жесткость конструкции и наличие регулируемой радиальной подачи обеспечивают возможность коррекции незначительных дефектов формы отверстия, таких как незначительная овальность или коничность, возникшие после предварительных операций — развертывания или притирки. Однако при этом осевое смещение не устраняется. Путем оптимального подбора значений окружной скорости V и продольного перемещения Vs удается достичь сложных винтовых траекторий движения абразивных частиц, что обеспечивает эффект неповторяющегося следа — ключевой фактор в получении финишной поверхности с улучшенными рабочими характеристиками. В процессе хонингования применяют охлаждающие среды, такие как эмульсия либо керосин, в значительных объемах. Припуск материала на эту операцию не превышает 0,2 мм. В результате возможно достижение 7-го квалитета точности, отклонения от цилиндричности ограничиваются интервалом 3–5 мкм, а шероховатость поверхности составляет Rа = 0,32–0,08 мкм.

Рис. 6. Схемы работы доводочных станков

Конструкция хонинговальных станков может быть выполнена как с одним шпинделем, так и с несколькими, при этом шпиндели могут располагаться в вертикальной, горизонтальной или наклонной ориентации. Перемещение шпинделя вдоль оси осуществляется при помощи гидропривода, обеспечивающего равномерность и точность хода.

Суперфиниш — это метод высокоточной абразивной доводки, предназначенный в основном для отделки наружных цилиндрических поверхностей, предварительно обработанных шлифованием. В качестве инструмента применяются специальные головки с одним или несколькими брусками, изготовленными из мелкозернистых материалов: зеленого карбида кремния, белого электрокорунда или синтетических алмазов. В отличие от хонинга, бруски здесь устанавливаются не жестко, а на упругом основании, что позволяет им автоматически подстраиваться под форму обрабатываемой детали. Отличительная черта суперфиниша (см. рис. 6, б) заключается в наложении возвратно-осевого высокочастотного колебания (до 50 Гц, амплитуда L = 2–5 мм) на вращение детали 2 и её продольное движение, при котором брусок 1 воздействует на заготовку. При этом подбирается такое сочетание окружной скорости вращения и осевой подачи Vs, чтобы соблюдался эффект неповторяющегося следа.

Такая сложная кинематика траектории движения абразивных зерен обеспечивает высокую эффективность резания, при этом тепловыделение минимально, а деформации поверхностного слоя — незначительны. Давление брусков на заготовку остается низким, что снижает вероятность появления дефектов. В качестве охлаждающей среды обычно используется керосин с добавлением 5–15% масла.

Хотя суперфиниш эффективно снижает параметр шероховатости поверхности, он не способен корректировать форму детали. Припуск на суперфинишную обработку варьируется в пределах от 0,002 до 0,02 мм по диаметру. Итоговая шероховатость может достигать значений Ra до 0,04 мкм. К этому виду обработки прибегают для финишной отделки колец и роликов подшипников, шеек распределительных и коленчатых валов, кулачков, калибров, поршней, клапанов и других деталей, к которым предъявляются повышенные требования.

Оборудование для суперфиниша включает как специализированные одно- и многошпиндельные установки, так и модернизированные универсальные токарные либо карусельные станки, дополненные специальными головками.

Притирка — это разновидность высокоточной абразивной обработки, основанная на применении мелкодисперсного абразивного порошка, перемешанного с жидким смазочным веществом и равномерно распределенного по поверхности инструмента — притира. Притир может использоваться как в ручной, так и в механизированной обработке.

В условиях массового и крупносерийного производства притирочные станки применяются для доводки небольших цилиндрических деталей (например, пальцев поршней) и плоских поверхностей. На рис. 6, в изображена схема процесса, в которой два притира-диска из чугуна (1 и 4) вращаются в противоположных направлениях с разной скоростью (V1 и V2), создавая условия для неповторяющегося следа на поверхности. Между притирами установлен сепаратор 2 с размещенными в нем заготовками 3. При этом сепаратор совершает возвратно-поперечное перемещение вокруг оси O2, что обеспечивает равномерное изнашивание поверхности рабочих дисков.

Абразивная смесь, используемая для насыщения притиров (шаржирования), состоит из порошков корунда, карборунда, хромистой окалины, а также связующих компонентов: пасты ГОИ, керосина, минерального масла, скипидара и т. п. Выпускаются как универсальные притирочные станки, так и специализированные установки, предназначенные для определенного типа обработки. Притирка позволяет достичь высокой точности обработки — до 5-го и выше квалитета при параметре шероховатости Rа = 0,16–0,08 мкм.

Полирование заключается в финишной обработке поверхности детали посредством мягких полировальных кругов (из кожи, войлока, парусины), на которые наносится тонкодисперсная полировальная паста, содержащая абразивные порошки — крокуса, оксида хрома и др. Эта операция придает изделию зеркальный блеск, не изменяя при этом его геометрических параметров. Полировку можно выполнять как на специализированных установках, так и на стандартных шлифовальных станках с дополнительным оснащением.

Интересные факты:

-

Шлифование позволяет достигать шероховатости поверхности до Ra 0,1 мкм, что соответствует зеркальному блеску.

-

Абразивы, применяемые в шлифовальных кругах, по твердости уступают только алмазу и кубическому нитриду бора (CBN).

-

Бесцентрово-шлифовальные станки позволяют обрабатывать детали без их закрепления, что значительно повышает производительность.

-

Современные станки могут автоматически измерять степень износа круга и производить его правку в процессе работы.

-

Некоторые шлифовальные станки работают с точностью до одной тысячной миллиметра, что делает их незаменимыми в приборостроении и точной механике.

Шлифовальные станки представляют собой неотъемлемую часть современного станочного парка, обеспечивая критически важную финишную обработку широкого спектра деталей. Их разнообразие — от простейших круглошлифовальных до сложных планетарных и бесцентровых систем — позволяет решать задачи высокой точности и производительности в серийном и индивидуальном производстве. Эволюция этих машин продолжается: интеграция цифровых технологий, систем автоматической компенсации износа, термостабилизации и роботизированной подачи делает шлифовальные станки высокотехнологичным инструментом будущего.