Содержание страницы

- 1. Классификация сверлильных станков

- 2. Компоновка и устройство вертикально-сверлильного станка

- 3. Компоновка и устройство радиально-сверлильного станка

- 4. Сверлильные станки с ЧПУ

- 5. Конструкция и устройство горизонтально-расточного станка

- 6. Классификация координатно-расточных станков

- 7. Конструкция и устройство координатно-расточного станка

- 8. Классификация алмазно-расточных станков

- 9. Устройство алмазно-расточного станка

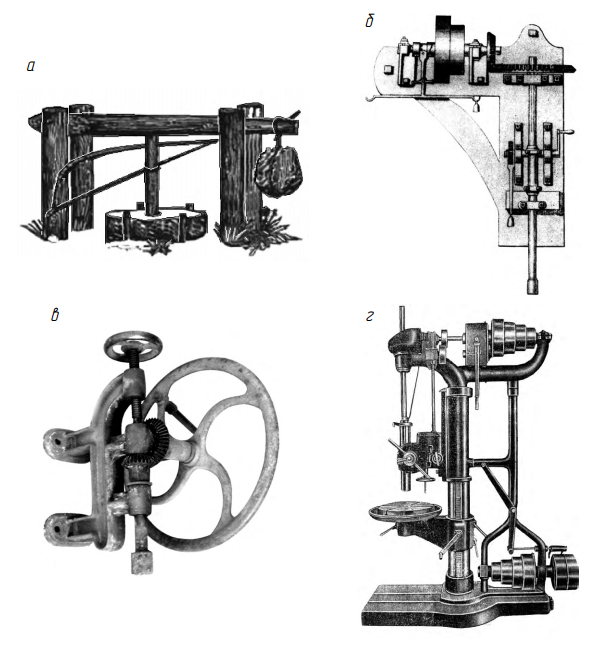

Сверлильный станок появился в глубокой древности и использовался еще для получения отверстий в каменных топорах (рис. 1, а), а история каменных орудий насчитывает 400-100 тыс. лет. Среди археологических находок, датированных 3000 г. до н. э. и обнаруженных в Египте и Месопотамии, есть металлические сверла. К XV в. сверлильный станок стал коловоротом, в котором использовался кривошип.

Сверлильный станок братьев Черепановых (рис. 1, б) выглядит довольно современно, но еще совсем недавно повсеместно использовались простейшие сверлильные станки, закрепляемые на стену (рис. 1, в). Такой станок еще в 1950-е гг. был в кузнице деревни Скарчево Барановичского района. А на рис. 1, г показан станок, применявшийся на заводах в начале ХХ в.

На сайте УП «МЗОР» можно прочитать, что в 1927-1928 гг. на заводе выпущены первые при советской власти 200 белорусских сверлильных станков. Тогда завод носил имя «Энергия».

1. Классификация сверлильных станков

По технологическому назначению сверлильные станки делят на универсальные (вертикально-сверлильные, радиально-сверлильные, многошпиндельные) и специализированные (горизонтально-сверлильные для глубокого сверления, центровальные для получения центровых отверстий в торцах заготовок валов, станки для обработки отверстий в коленчатых и кулачковых валах, шатунах, фильерах и т. д. ). Специализированные станки применяют в условиях серийного и массового производства.

Сверлильные станки по типу делятся:

- на вертикально-сверлильные;

- полуавтоматы одношпиндельные и многошпиндельные;

- радиально-сверлильные;

- горизонтально-сверлильные;

- специализированные и центровальные.

Вертикально-сверлильные станки составляют основную часть парка сверлильных станков и выпускаются двух конструктивных разновидностей: на колонне (основной и наиболее распространенный тип, предназначены для сверления отверстий диаметром 18, 25, 35, 50, 75 и 100 мм в материалах, по прочности соответствующих стали 45) и настольные (устанавливаются на верстаке и предназначены для сверления отверстий диаметром 3, 6, 12 и 16 мм в деталях малых и средних размеров из стали 45 в единичном и мелкосерийном производстве)

Рис. 1. Простейшие сверлильные станки

На вертикально-сверлильных станках для совмещения осей обрабатываемого отверстия и режущего инструмента заготовку вместе с приспособлением приходится перемещать по столу станка вручную. Это затрудняет обработку крупных тяжелых заготовок. Их гораздо удобнее обрабатывать на радиально-сверлильных станках, на которых совмещение осей отверстии и инструмента производится перемещением шпинделя станка относительно неподвижной заготовки. Вылет консоли у радиально-сверлильных станков до 2000 мм. Предназначены они для сверления отверстий диаметром до 100 мм в стальных деталях.

Горизонтально-сверлильные станки применяют для обработки отверстий очень большой длины. Так, станок модели Т2150 (производства фирмы Dezhou (КНР)) может обрабатывать отверстия ∅80 мм и глубиной до 12 м.

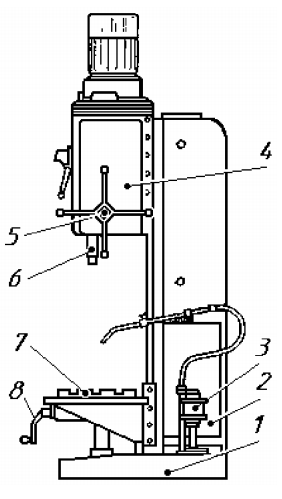

Рис. 2. Вертикальносверлильный станок модели 2Н118

2. Компоновка и устройство вертикально-сверлильного станка

Рассмотрим основные узлы вертикально-сверлильного станка (рис. 2) . Фундаментная плита коробчатой формы 1 является одновременно основанием и резервуаром для смазывающе-охлаждающей жидкости. На основании смонтирована пустотелая колонна 2, имеющая на своей передней поверхности направляющие типа «ласточкин хвост». В нижней части колонны на направляющих с опорой на основание закреплен стол 7, который можно перемещать с помощью рукоятки 8 в наладочном режиме вверх и вниз по направляющим в зависимости от габаритов детали На столе есть Т-образные пазы для крепления зажимного приспособления На верхней части колонны на направляющих закреплена сверлильная головка 4 с коробками скоростей и подач и шпинделем 6. Механизм подач обеспечивает механическое или ручное (маховиком 5) перемещение шпинделя. Для извлечения инструмента из конуса шпинделя применяется специальный механизм. Сверлильная головка также в наладочном режиме может перемещаться по колонне Сверху на сверлильной головке установлен фланцевый трехфазный асинхронный электродвигатель.

В нише колонны подвешен груз, уравновешивающий массу шпинделя. Электрооборудование станка расположено в электрошкафу В целом станок предназначен для работы в единичном производстве, но, применив быстросменный сверлильный патрон и автоматическое отключение подачи при достижении сверлом нужной глубины, станок можно использовать в крупносерийном и массовом производстве. Еще лучшие результаты получаются при оборудовании станка загрузочным приспособлением.

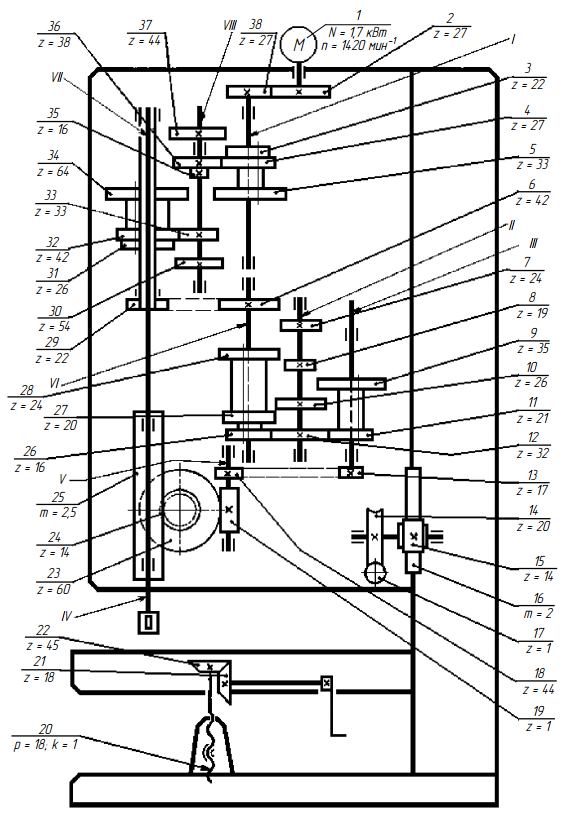

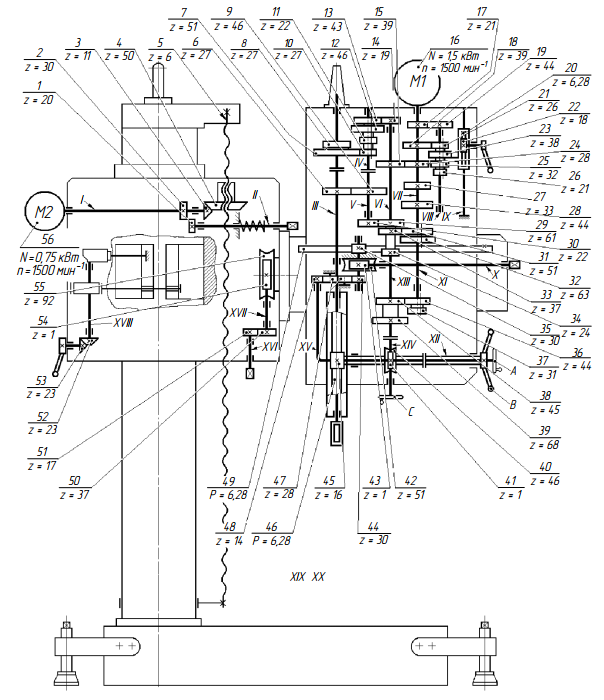

Кинематическая схема вертикально-сверлильного станка модели 2Н118 (рис. 3) состоит из двух настраиваемых цепей: цепи главного движения и цепи подач, которые сообщаются шпинделю с инструментом.

Главное движение (вращение шпинделя) осуществляется от вертикально расположенного электродвигателя (N = 1,7 кВт; n = 1420 мин-1) . Коробка скоростей с помощью двух тройных блоков зубчатых колес сообщает шпинделю девять различных скоростей вращения шпинделя. Через зубчатую передачу 1-39 движение передается на вал I. Зубчатые пары 3-37, 4-36 и 5-35 передают движение на вал VIII, с которого на вал III, изготовленный в виде полой гильзы с внутренним шлицевым отверстием, вдоль которого перемещается шпиндель VII, движение передается колесами 35-34, 34-32 и 30-31.

Движение подачи передается на гильзу шпинделя через зубчатые колеса 29-6, тройной блок 28-7 или 27-10, или 26-12. Дальше движение снимается двойным блоком через пары 12-11 или 8-9 и через передачу 13-18, муфту, червячную пару 19-23 передается на реечное колесо 24, а потом на рейку, нарезанную на пиноли шпинделя (m = 2,5 мм). Коробка подач обеспечивает получение шести различных подач.

Вспомогательные движения, обеспечивающие перемещение сверлильной головки вдоль колонны с расположенными внутри ее коробками скоростей, подачи шпинделя и механизма подач, осуществляются вращением соответствующей рукоятки через червячную 17-14 и реечную 15-16 пары. Вертикальное перемещение стола производится вручную поворотом рукоятки через коническую 21-22 и винтовую 20 пары.

3. Компоновка и устройство радиально-сверлильного станка

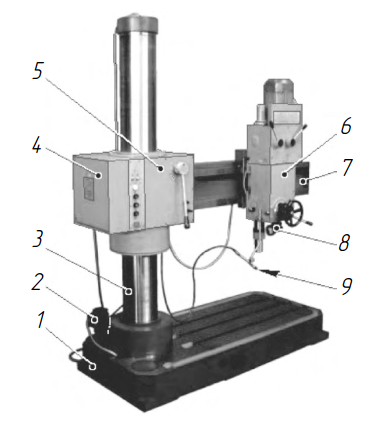

Радиально-сверлильные станки применяются для обработки крупных деталей в индивидуальном и серийном производстве, а также для сверления в деталях нескольких отверстий при больших межцентровых расстояниях. Радиально-сверлильный переносной станок 2К522 (рис. 4, табл. 1) предназначен для обработки отверстий в мелких, средних и, главным образом, в труднодоступных местах крупных деталей.

Рис. 3. Кинематическая схема вертикально-сверлильного станка модели 2Н118

Рис. 4. Радиально-сверлильный станок модели 2К522 РУП «Гомельский завод станочных узлов»: 1 — основание; 2 — насос охлаждения; 3 — колонна; 4 — электрооборудование; 5 — корпус; 6 — сверлильная головка; 7 — траверса; 8 — светильник; 9 — подвод СОЖ

Таблица 1

Технические характеристики радиально-сверлильного станка 2К522

| Характеристика | Значение |

| Расстояние от оси шпинделя до колонны, мм | 300. ..800 |

| Расстояние от торца шпинделя до основания, мм | 200…1000 |

| Число ступеней частоты вращения шпинделя | 12 (45, 63, 90, 125, 180, 250, 355, 500, 710, 1000,1400, 2000) |

| Число подач шпинделя | 4 (0,056; 0,1; 0,18; 0,32) |

| Наибольшее усилие подачи, Н | 5000 |

| Мощность главного привода, кВт | 1,5 |

На станке можно выполнять сверление диаметром до 25 мм в стали, рассверливание, зенкерование, развертывание, нарезание резьбы до М16 в разных плоскостях и под любыми углами. При соответствующей оснастке на станке можно выполнять растачивание, хонингование, полирование и мелкое фрезерование концевыми фрезами.

Радиально-сверлильный станок 2К522 имеет фундаментную плиту 1 прямоугольной формы, одновременно являющуюся столом для установки деталей. Для повышения устойчивости станка, а также для выставления зеркала основания в горизонтальной плоскости служат приставные опоры, которые устанавливаются на боковые стороны основания.

На основании неподвижно монтируется колонна 3, которая несет на себе корпус 5 с траверсой 7 и сверлильной головкой 6. В корпусе 5 расположены механизмы подъема и опускания корпуса, зажима корпуса на колонне, поворота траверсы вокруг горизонтальной оси и поворота корпуса вокруг колонны.

Сверлильная головка 6 состоит из коробок скоростей и подач с механизмами переключения, механизма подач, штурвального устройства, механизмов перемещения и поворота сверлильной головки, шпинделя, механизма реверса вращения шпинделя. Шпиндель монтируется на подшипниках 5-го класса точности и снабжен безударным выбивным устройством для удаления инструмента из конического отверстия.

Сверлильная головка перемещается вправо-влево по расположенным на лицевой стороне траверсы направляющим. Для работы в стесненном пространстве (поверхности внутренних объемов) на станке предусмотрена возможность демонтажа траверсы и установки вместо нее сверлильной головки.

К основанию станка крепится бак с охлаждающей жидкостью и насосом 2. Электрооборудование 4 собрано в шкафу на корпусе.

При наладке станка совмещение оси шпинделя с осью размеченного отверстия в заготовке производится поворотом траверсы 7 вокруг колонны 3 и перемещением сверлильной головки 6 по траверсе. Траверса может поворачиваться вокруг горизонтальной оси, что позволяет сверлить не только вертикальные отверстия Кроме того, сверлильная головка может поворачиваться на каретке вокруг горизонтальной оси Таким образом, на станке 2К522 можно сверлить отверстия в любой точке сферы Это делает станок широкоуниверсальным.

Кинематическая схема станка (рис. 5) содержит семь кинематических цепей: вращения шпинделя, подач, вертикального перемещения траверсы, перемещения сверлильной головки, поворота траверсы, поворота сверлильной головки, зажима корпуса на колонне.

Рис. 5. Кинематическая схема радиально-сверлильного станка модели 2К522

Цепь вращения шпинделя. Вращение шпинделя от электродвигателя 16 передается через коробку скоростей на полый вал III, внутри которого проходит шлицевый хвостовик шпинделя. Передвижные блоки 21-23-25-26 и 10-12-13 коробки скоростей обеспечивают 12 ступеней частоты вращения шпинделя в диапазоне от 45 до 2000 мин-1. Установка необходимой частоты вращения шпинделя производится двумя рукоятками, расположенными на лицевой стороне коробки скоростей.

Цепь подач. Вращение от вала привода шпинделя III через цилиндрические передачи 6-9 и 30-29, коробку подач, червячную передачу 41-40, зубчатое колесо 45 передается на рейку 46 пиноли шпинделя. Передвижные блоки коробки подач 31-32 и 36-37 обеспечивают четыре механические подачи: 0,056; 0,1; 0,18; 0,32.

Включение механической подачи осуществляется рукоятками B штурвального устройства в направлении «от себя» . Тонкая ручная подача осуществляется маховиком С. Ручной подвод инструмента, а при необходимости и ручная подача производятся рукоятками B штурвального устройства при выключенной муфте, соединяющей вал-втулку XII и вал XV (движение рукояток B «на себя») .

В цепи подач имеется предохранительное устройство от перегрузок по осевой силе, настроенное на заводе-изготовителе на осевое усилие 5000 Н. Отключение подачи возможно с помощью жесткого упора.

Цепь вертикального перемещения траверсы. Вертикальное перемещение траверсы осуществляется от двигателя 56 через коническую пару 3-4 с помощью винтовой передачи 4-5. Коническое зубчатое колесо 4 связано с гайкой, которая, вращаясь по неподвижному винту 5, вертикально перемещает корпус вверх-вниз Перемещение корпуса по колонне осуществляется во втулках скольжения.

Точное выставление траверсы по высоте на заданную координату при горизонтальном положении шпинделя осуществляется с помощью рукоятки, надеваемой на подпружиненный квадратный хвостовик вала II, расположенного в нижней передней части корпуса. При таком положении зубчатых колес электродвигатель отключен от сети. Изменяется направление перемещения траверсы реверсом электродвигателя.

Цепь перемещения сверлильной головки по траверсе. Перемещение сверлильной головки по траверсе осуществляется вручную с помощью маховика A, установленного на валу XV, который проходит через отверстие вала-шестерни подачи На другом конце с помощью зубчатых колес 48-47-47-44 вал соединен колесом 34 с рейкой 49, неподвижно укрепленной на траверсе.

Цепь поворота траверсы вокруг горизонтальной оси. Поворот траверсы осуществляется при помощи рукоятки, устанавливаемой на квадратный хвостовик вала XVI, через зубчатую пару 51-50 посредством червячной передачи 54-55, червячное колесо которой жестко связано с траверсой. Поворот траверсы относительно колонны ограничен жестким упором для предотвращения обрыва электропроводки, проходящей внутри колонны.

Цепь поворота сверлильной головки вокруг горизонтальной оси. Сверлильная головка установлена на каретку, которая перемещается по направляющим траверсы Поворот головки осуществляется посредством червячной передачи 43-42 при помощи рукоятки, устанавливаемой на квадратный хвостовик вала X на торце траверсы.

Цепь зажима корпуса на колонне. Зажим корпуса осуществляется клеммой, которая сжимается-разжимается тягами, соединенными с эксцентриковым валом XVIII, приводимым в движение рукояткой через зубчатые колеса 53-52.

4. Сверлильные станки с ЧПУ

Устройство ЧПУ получили вертикально-сверлильные и радиально-сверлильные станки. Круг их функций дополнился расточными и фрезерными операциями, и на их базе со временем были разработаны многооперационные обрабатывающие центры с инструментальными магазинами большой емкости или c револьверной головкой.

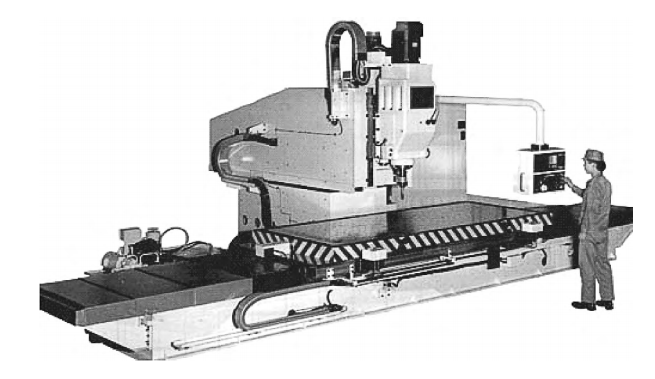

Кроме оснащения устройством ЧПУ с обеспечением перемещения инструмента по трем осям, станки получили существенные конструктивные изменения: появилось много портальных конструкций, широко распространились крестовые столы, станки стали оснащаться поворотно-делительными приспособлениями. Одна из конструкций вертикально-сверлильного станка с ЧПУ представлена на рис. 6. Стол станка имеет продольное перемещение, сверлильная головка — вертикальное, а горизонтальное поперечное перемещение обеспечивает дополнительный узел, на котором установлена сверлильная головка.

Расточные станки, входящие в рассматриваемую группу, делятся на универсальные и специальные. Универсальные (которые могут быть горизонтальными и вертикальными) в свою очередь делятся на простые для обычных работ, координатно-расточные для фиксации особо точных межцентровых расстояний в пределах 1. . . 5 мкм и отделочно-расточные для растачивания точных отверстий с отклонением от цилиндрической формы в пределах 3. . . 5 мкм.

Универсальные горизонтально-расточные станки предназначены для обработки деталей в условиях единичного и серийного производств. Они позволяют в ряде случаев производить полную обработку детали без перестановки ее на другие станки, что особенно важно для тяжелого машиностроения. Характерной особенностью расточных станков является наличие горизонтального (или вертикального) шпинделя, который совершает движение осевой подачи.

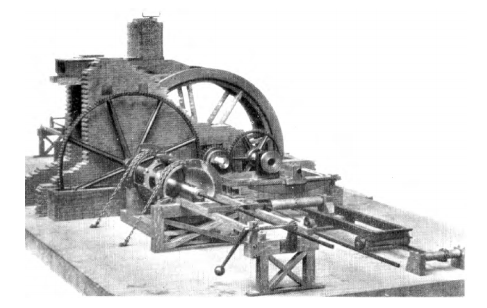

В общем виде современный горизонтальный расточный станок повторяет изобретение Джона Вилькинсона 1775 г. (рис. 3.56). «Вилькинсон, — писал в 1776 г. Джеймс Уатт в письме Джону Смитону, — настолько усовершенствовал способ расточки цилиндров, что я обещаю тебе соблюсти в цилиндре длиной 72 дюйма точность до толщины тонкой шестипенсовой монетки в самом худшем случае» . К 1830 г. этот станок приобрел вполне современный вид.

Рис. 6. Вертикально-сверлильный станок с ЧПУ

Рис. 3.56. Модель расточного станка Д. Вилькинсона

В шпинделе горизонтально-расточного станка крепится режущий инструмент: борштанга с резцами, сверло, зенкер, фреза, метчик и др. На горизонтально-расточных станках можно выполнять растачивание цилиндрических отверстий резцами, обрабатывать отверстия сверлами, зенкерами, развертками, фрезеровать торцы, плоские поверхности, пазы, подрезать торцы и плоскости резцами, нарезать резьбу резцами и метчиками.

5. Конструкция и устройство горизонтально-расточного станка

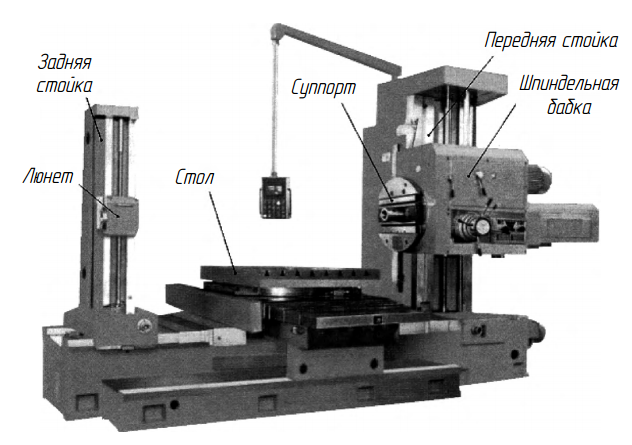

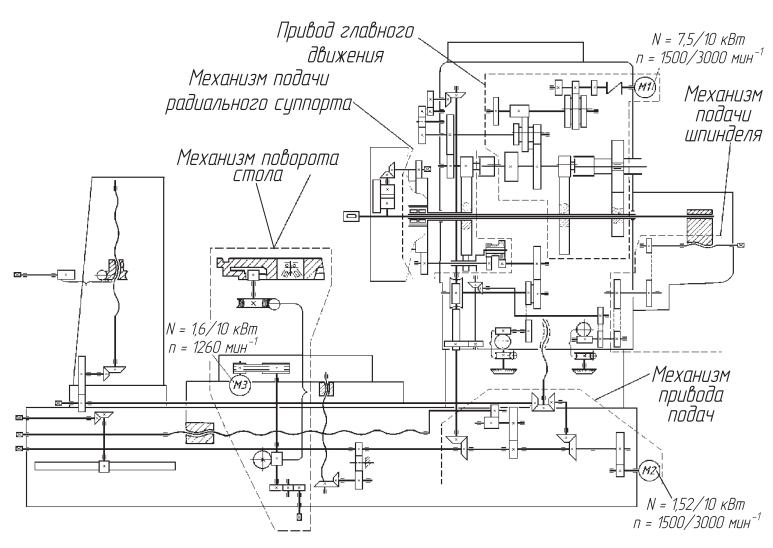

Устройство горизонтально-расточных станков и их работу рассмотрим на примере станка модели 2620В с выдвижным (710 мм) шпинделем диаметром 90 мм и радиальным суппортом на встроенной планшайбе (рис. 8) .

Рис. 8. Основные узлы горизонтально-расточного станка

Станок имеет неподвижную переднюю стойку, установленную на правой стороне основания На направляющих стойки может перемещаться вверх-вниз в пределах 1000 мм шпиндельная бабка с расточным шпинделем. По направляющим основания перемещаются салазки, а на них стол 1300 х 1120 мм, имеющий продольное (1090 мм) и поперечное (1000 мм) перемещение относительно оси шпинделя При необходимости столу сообщается вращательное движение. На левой стороне основания установлена задняя стойка с люнетом, служащим дополнительной опорой борштанги при расточке длинных отверстий. На планшайбе в радиальных направляющих смонтирован суппорт, обеспечивающий обработку резцом плоских торцовых поверхностей и выточек.

Рекомендуется использовать данный горизонтально-расточный станок для работ, выполняемых преимущественно с помощью радиального суппорта, а также допускающих проход шпинделя через растачиваемое отверстие. На этом станке можно растачивать отверстия большого диаметра, точить канавки, нарезать резьбу Широкий диапазон скоростей (у шпинделя от 12,5 до 2000 мин-1 — 23 скорости, у планшайбы от 8 до 200 мин-1 — 15 скоростей) позволяет обрабатывать цветные металлы (рис. 9) . Переключение скоростей шпинделя и планшайбы осуществляется однорукояточным механизмом с устройством, автоматически защищающим торцы зубцов от износа во время переключения Привод подачи постоянного тока позволяет изменять подачу во время резания без переключения каких-либо муфт или зубчатых колес и управлять тонкими и быстрыми установочными перемещениями рабочих органов посредством специального электрического устройства — оператора. Управление станком осуществляется с главного и вспомогательного пультов. Для перемещения всех рабочих органов станка вручную имеется центральный штурвал.

Рис. 9. Кинематическая схема горизонтально-расточного станка модели 2620В

При чистовой обработке зазоры в направляющих стола и бабки автоматически исключаются специальными пружинными устройствами. Блокируется и задняя стойка. Антифрикционные накладки в направляющих повышают плавность перемещения, уменьшают износ направляющих. Зажимы подвижных узлов однорукояточные централизованные.

Шпиндель и планшайба приводятся во вращение двухскоростным асинхронным двигателем. Изменение скорости вращения главного привода достигается переключением обмоток двигателя и двух тройных блоков зубчатых колес. Направление вращения изменяется реверсированием двигателя.

При включенной планшайбе вращается и расточный шпиндель со скоростью в 1,58 раза большей, чем планшайба. Переключение скоростей можно выполнять как при остановленном, так и при вращающемся вхолостую шпинделе.

Привод подач рабочих, медленных и установочных перемещений подвижных органов станка осуществляется от двигателя постоянного тока с диапазоном регулирования R = 1600.

В кинематической цепи суппорта планшайбы имеется планетарное устройство, обеспечивающее возможность перемещения суппорта во время вращения планшайбы. Осевое перемещение расточного шпинделя происходит от винтореечной передачи, расположенной в хвостовой части шпиндельной бабки. Для включения подачи надо отжать соответствующий орган, установить переключатель на него, установить нужную подачу и включить ее кнопкой.

На станке есть два пульта: стационарный и переносной. Стационарный пульт предназначен для управления станком с основного рабочего места, переносной используется в удаленных точках и имеет те же основные органы, что и стационарный. Станок снабжен навесными оптическими устройствами для отсчета координат бабки и стола в поперечном направлении, люнета задней стойки и углов поворота стола через 90° с точностью 0,02 мм на радиусе 500 мм.

Целые миллиметры отсчитываются указателем с риской по линейке. Десятые и сотые доли миллиметра отсчитываются по круговой шкале микроскопа.

Станок 2620В снабжен большим количеством разнообразных блокирующих устройств.

Возможность применения на горизонтально-расточных станках различных инструментов позволила широко оснастить их системами ЧПУ. Здесь пошли двумя путями: оснащали универсальные станки программным управлением и создавали на базе этих станков многооперационные обрабатывающие центры с магазинами инструментов большой емкости В первом случае позиционное программное управление обеспечивает перемещение исполнительных органов по трем координатам: X — поперечное перемещение стола; W — продольное перемещение стола; Y — вертикальное перемещение шпиндельной бабки. Во втором случае применяется еще и автоматическая смена инструментов Второй вариант модернизации горизонтально-расточных станков получил самое широкое распространение

6. Классификация координатно-расточных станков

Координатно-расточные станки предназначены для обработки отверстий с высокой точностью взаимного расположения отверстий. С помощью этих станков изготавливают кондукторы и точные детали Наряду с растачиванием, на координатно-расточных станках могут выполняться сверлильные операции, чистовое фрезерование. Применяя поставляемые со станком поворотные столы и другие приспособления, можно обрабатывать отверстия в полярной системе координат (точность — 5″), наклонные и взаимно перпендикулярные отверстия, подрезать торцовые поверхности. Эти станки можно использовать как двухкоординатные измерительные машины для проверки размеров деталей и выполнения особо точных разметочных работ По причине высокой точности координатно-расточных станков их устанавливают в термоконстантных помещениях. Используются они в единичном и мелкосерийном производствах.

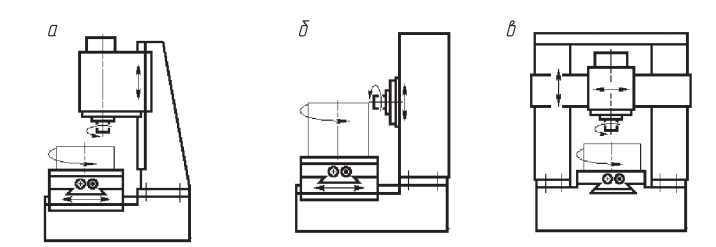

Координатно-расточные станки бывают одно- и двухстоечные (рис. 10). В одностоечных станках крестовый стол может двигаться в продольном и поперечном направлениях. Шпинделю сообщаются вращательное движение и вертикальная подача В двухстоечных станках стол имеет только продольный ход, а поперечная подача осуществляется перемещением шпиндельной бабки. У станка есть устройства для автоматического зажима-разжима стола и салазок во время работы. Для точного отсчета перемещений подвижных узлов координатно-расточные станки прошлых лет выпуска имеют точные ходовые винты с лимбами и нониусами, жесткие и регулируемые концевые меры, снабженные индикаторными устройствами, прецизионные масштабные линейки с оптическими устройствами и индуктивные винтовые проходные датчики. Для этого применяют механические, оптико-механические, оптические, оптико-электрические и электрические системы.

Рис. 10. Основные компоновки координатно-расточных станков: а — одностоечный вертикальный; б — горизонтальный; в — двухстоечный.

Современные координатно-расточные станки оборудуются контурными системами ЧПУ, которые позволяют предварительно устанавливать необходимые координаты отверстия, включать перемещение рабочих органов и по показаниям на дисплее следить за их положением. Такой системой оборудован координатно-расточный станок модели 2Е450АФ30. Он не имеет оптической системы отсчета, а оборудован контурно-позиционным устройством CNC модели 2С42-65, которое обеспечивает такие функции, как ручное управление, предварительный набор координат X и Y, обработку фрезой по кругу, автоматическую обработку по сложному контуру и некоторые другие операции. Работает он в декартовой и полярной системах координат. Задания могут вводиться в режиме «диалог» (программа составляется непосредственно на рабочем месте и вводится с клавиатуры), но станок работает и под управлением программы, считываемой с перфоленты Значения координат можно вводить как в абсолютной системе счета, так и в приращениях Дискретность задания линейных перемещений стола — 0,001 мм, угловых — 0,001°. Возможно вносить коррекцию в размеры инструмента. Система ЧПУ обеспечивает ускоренные перемещения со скоростью до 16 м/мин с ускорением до 0,25 м/с2 .

Данная система ЧПУ поддерживает связь с ЭВМ верхнего уровня Станок можно встраивать в гибкие производственные модули

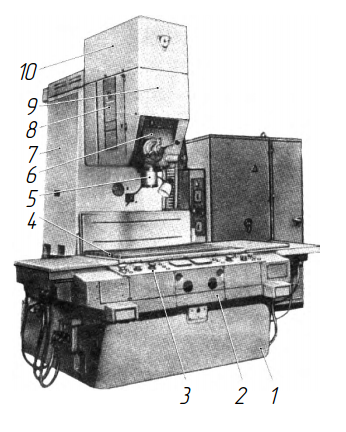

7. Конструкция и устройство координатно-расточного станка

Основанием координатно-расточного станка 2Е450АФ1-1 (рис. 11) служит литая станина 1. По двум плоским и одной средней призматической направляющим станины на роликах, заключенных в сепараторы, перемещаются салазки 2. Стол 4 перемещается по плоской и призматической направляющим салазок также на роликах. Стол и салазки перемещаются при помощи шариковых винтов, которые приводятся во вращение от электродвигателей постоянного тока.

Рис. 11. Общий вид координатнорасточного станка модели 2Е450АФ1-1 и его основные узлы

На передней стенке салазок смонтированы экраны продольного и поперечного ходов и пульт управления 3.

На станине установлена вертикальная стойка 7 с укрепленным на ней блоком направляющих 8. По двум вертикальным призматическим направляющим блока перемещается шпиндельная коробка 6. На блоке направляющих сверху закреплены двухступенчатая коробка скоростей 10 и редуктор подачи гильзы 9 и шпиндельной коробки. Коробка скоростей и редуктор соединены со шпиндельной коробкой шлицевыми валами. Электродвигатель привода шпинделя расположен на стойке сзади и соединен с коробкой скоростей клиноременной передачей.

Зажим стола, салазок и шпиндельной коробки осуществляется автоматически усилием пружин после окончании перемещения через рычажную систему Пневмоцилиндры используются для разжима.

В шпиндельной коробке 6 перемещается шпиндель 5. Перемещение шпинделя может производиться рукоятками быстрого перемещения или маховиком тонкой подачи вручную или механически В шпиндельной коробке имеется устройство для отключения подачи на заданной глубине. Уравновешиваются шпиндельная коробка и гильза двумя грузами, расположенными в стойке станка.

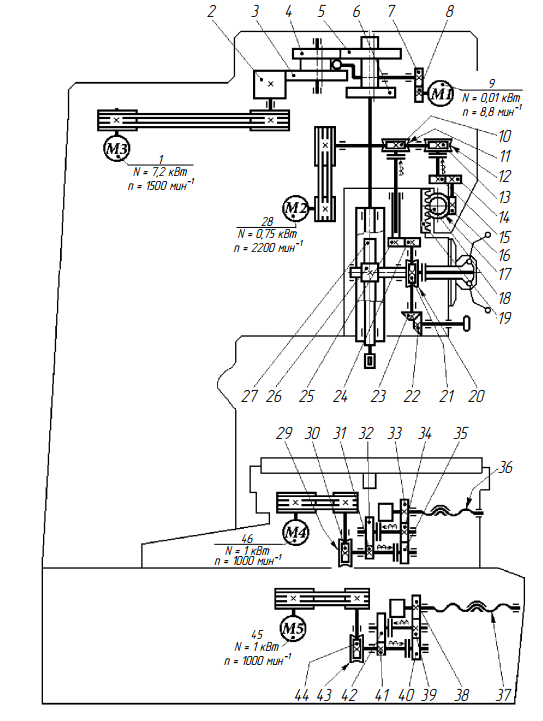

Кинематическая схема координатно-расточного станка модели 2Е450АФ1-1 (рис. 13) включает привод главного движения (от электродвигателя 1), привод подачи шпинделя и шпиндельной коробки (от электродвигателя 28), приводы поперечного перемещения салазок (46) и продольного перемещения стола (45).

Привод главного движения осуществляется от электродвигателя постоянного тока 1 через клиноременную передачу, колесо 2 и далее через двухступенчатую коробку 5-4 или 3-6, переключаемую от двигателя 9 через передачу 8-7 с помощью рычага.

Привод подачи имеет свой электродвигатель 28. Далее от клиноременной передачи кинематическая цепь разветвляется: первый поток — это вертикальная подача шпинделя с инструментом (1011-25-24, 21-20, 26-27), а второй — установочное перемещение шпиндельной головки (13-12, 16-17, 18-19). Переключение цепей производится с помощью двух фрикционных электромагнитных муфт. Шпиндель можно ускоренно перемещать вручную с помощью рычага, а точно — маховичком по цепи 22-23, 21-20, 26-27 — шпиндель.

Приводы поперечных салазок и стола одинаковые и имеют два варианта: с электродвигателем постоянного тока и двухскоростным редуктором, переключаемым с помощью электромагнитных муфт (этот вариант показан на рис. 12) или с высокомоментным электродвигателем, но уже без редуктора

8. Классификация алмазно-расточных станков

Алмазно-расточные станки (отделочно-расточные) выполняют тонкое растачивание точных цилиндрических и конических отверстий, а также обтачивание и подрезку торцов с обеспечением заданного взаимного расположения или положения осей отверстий относительно баз детали.

Рис. 12. Кинематическая схема координатно-расточного станка модели 2Е450АФ1-1

Рис. 13. Алмазно-расточные станки

Метод тонкого растачивания позволяет подготовить отверстие под хонингование и раскатывание. Алмазно-расточные станки делят на горизонтальные (рис. 13, а) и вертикальные (рис. 13, б), одно- и многошпиндельные. Горизонтальные могут быть односторонними и двухсторонними (показан на рисунке).

На алмазно-расточных станках обрабатывают детали на высоких скоростях (до 300 м/мин), малых подачах (0,01. .. 0,1 мм/об. ) и малых глубинах резания (0,1. . . 0,3 мм) . Применяют резцы из натурального и искусственного алмаза и из твердого сплава При обработке отверстий добиваются точности диаметра до 0,003 мм. Типичными деталями являются корпусные детали, цилиндры двигателей, поршни, шатуны, втулки, вкладыши, отверстия под подшипники и т п.

Главным движением в алмазно-расточных станках является вращение шпинделя с инструментом. Вертикальные станки имеют привод главного движения от коробки скоростей с помощью ременной передачи. Представленный на рис. 13, б вертикальный одношпиндельный отделочно-расточный станок предназначен для выполнения ремонтных работ по тонкой расточке гильз и блоков цилиндров двигателей В горизонтальных отделочно-расточных станках коробка скоростей отсутствует, электродвигатель установлен вне станка и вращение с частотой до 5000 мин-1 передается с помощью клиноременной передачи. Настройка скорости резания производится заменой шкивов. Несмотря на то что алмазно-расточные станки являются универсальными, обычно они выпускаются налаженными на обработку определенной детали.

Движение подачи в вертикальных станках сообщается шпинделю, а в горизонтальных — столу с заготовкой. Для получения подач чаще всего используется гидравлический привод с бесступенчатым регулированием. Если привод механический, он обычно осуществляется кулачковым барабаном. Цикл работы такого станка соответствует одному обороту барабана, скорость которого регулируется гитарой сменных колес. Тонкое алмазное растачивание, в отличие от шлифования, дает более качественную поверхность: резец не оставляет в порах обработанной поверхности абразивных зерен, как шлифовальный круг

9. Устройство алмазно-расточного станка

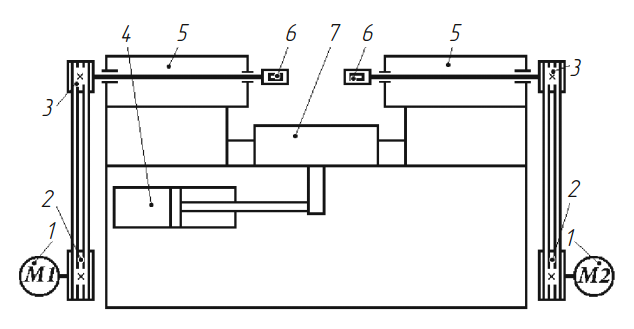

Схема горизонтального алмазно-расточного станка с гидроприводом подачи модели ОС-4750 показан на рис. 14. Станок состоит из станины, гидроцилиндра 4, гидрокоммуникации, бачка смазки направляющих, маслораспределителя, ролика приводного, привода левой стороны, моста 7, стола, гидропривода, устройства динамического торможения, электрошкафа и шпиндельных головок 5.

Рис. 14. Кинематическая схема алмазно-расточного станка с гидроприводом подачи: 1 — двигатель главного привода; 2, 3 — сменные шкивы главного привода; 4 — гидроцилиндр привода подачи; 5 — шпиндельная головка; 6 — борштанга; 7 — мост.

Коробки скоростей у станка нет, и привод главного движения состоит из электродвигателя 1 и клиноременной передачи. Скорость резания подбирается диаметрами шкивов 2 и 3. Расточная бор- штанга 6 своим фланцем крепится к шпинделю шпиндельной головки 5. В борштанге установлен расточный резец. Приспособление для закрепления заготовок установлено на мосту 7, получающем перемещение из исходного положения загрузки со скоростью подачи с помощью годроцилиндра 4. Величина подачи регулируется поворотом дросселя. Заготовка закрепляется в приспособлении осуществляется при помощи гидроцилиндра через систему рычагов