Содержание страницы

1. Чтение чертежа общего вида

Выполнение комплекта рабочей конструкторской документации следует начать с изучения задания, которое представляет собой чертеж общего вида. Понимание, умение читать чертеж является одной из основных крайне важных задач.

Чтение чертежа заключается в максимально подробном изучении данных, содержащихся на чертеже общего вида. По ортогональным проекциям на чертеже в процессе чтения необходимо представить объемное изображение изделия и другие данные для его изготовления.

Предлагается следующий алгоритм чтения чертежа общего вида:

- Прочитать основную надпись, название изделия, масштаб.

- Изучить описание, принцип действия, назначение изделия.

- Перечислить виды соединений, сборочные операции, взаимное расположение составных частей, назвать разъемные и неразъемные соединения.

- В таблице составных частей прочитать наименование и количество составных частей, на полках линий-выносок на чертеже найти позиции и проекции соответствующих составных частей, указанных в таблице.

- Определить наличие промежуточных сборочных единиц, количество деталей, стандартных изделий, материалов и т. п.

- Проанализировать изображения, выполненные на чертеже, выбрать главное изображение, количество и название остальных изображений (видов, разрезов, сечений).

- Назвать условности упрощения, используемые на чертеже.

- Определить масштаб изображения, назвать габаритные, присоединительные, установочные размеры. Выяснить, какие размеры являются справочными, исполнительными.

- Прочитать форму каждой детали, используя линии проекционной связи и штриховку, присваиваемую каждой детали. Вначале рекомендуется выполнить эскизы, чтобы выбрать главное изображение, представить количество и расположение проекций на чертеже, правильно выбрать масштаб изображения и формат чертежа, нанести размерные линии и знаки шероховатости. После проверки эскиза преподавателем можно выполнять чертеж детали на формате.

2. Пояснительная записка

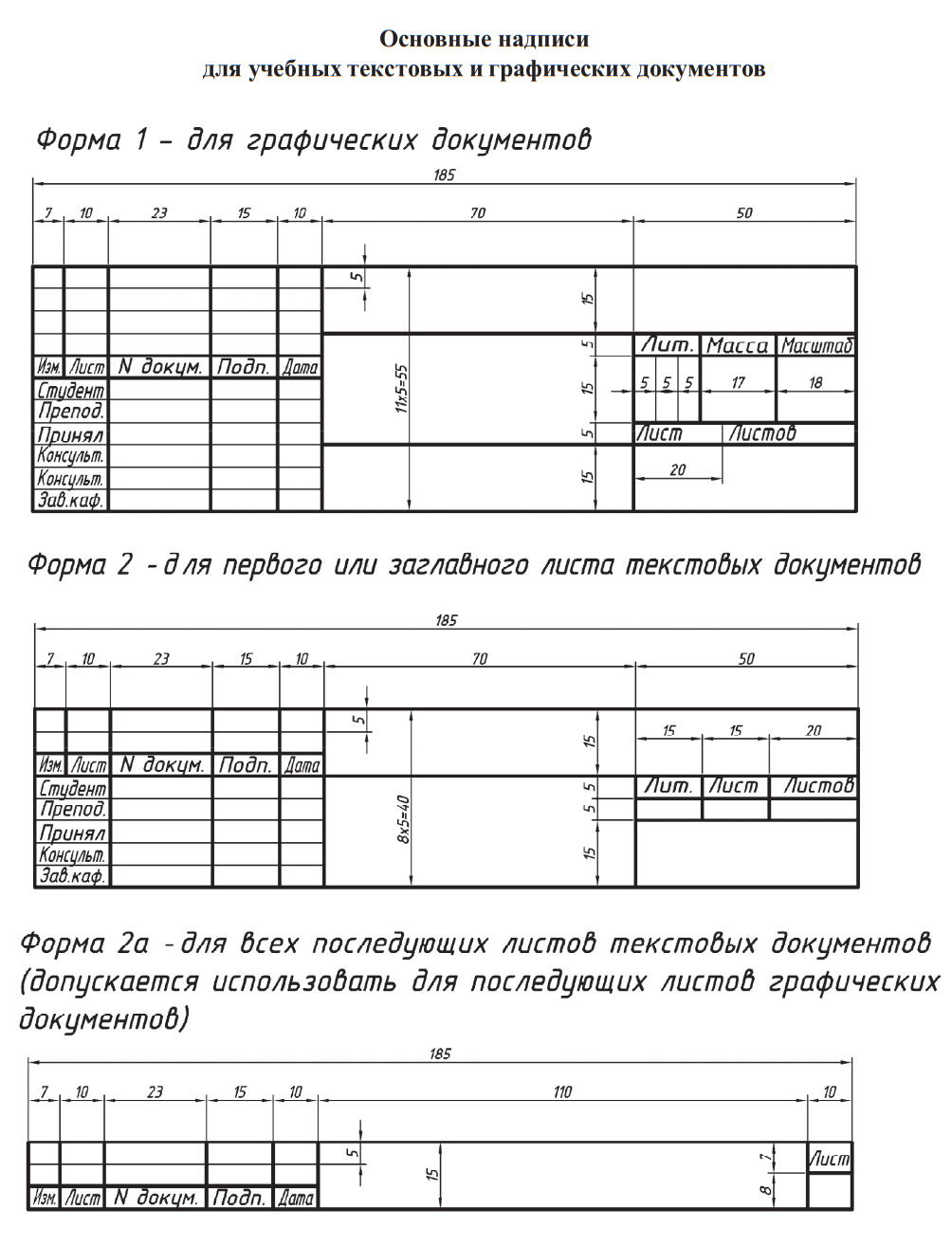

Пояснительная записка относится к текстовым документам и оформляется на листах формата А4 с основной надписью по форме 2 на первом листе и по форме 2а на всех последующих листах (ГОСТ 2.104–2006) в соответствии с ГОСТ Р 2.105–2019 «Общие требования к выполнению текстовых документов» и ГОСТ Р 2.106–2019 «Текстовые документы».

Ниже приведены примеры основных надписей для учебных текстовых и графических документов. Необходимые схемы, таблицы и чертежи в бумажной форме допускается выполнять на листах любых форматов, установленных ГОСТ 2.301, при этом основную надпись и дополнительные графы к ней выполняют в соответствии с требованиями ГОСТ 2.104 (форма 2а).

При ручном оформлении пояснительной записки используют шрифты по ГОСТ 2.304–81. При автоматизированном способе рекомендуется применять шрифты, используемые средствами вычислительной техники, размером 11–14 пт для основного текста и на 1–2 пт меньше для приложений, сносок, таблиц и примеров. Применяемые шрифты должны обеспечивать однозначность понимания каждого символа.

Использование различных шрифтов в одном документе не рекомендуется. Межстрочный интервал 1,5. Допускается межстрочный интервал выбирать из ряда: 1; 1,15; 1,25; 1,75; 2.

Текст располагают на расстоянии не менее 3 мм от рамки листа до начала и конца строки, до верхней и нижней строки должно быть не менее 10 мм. Отступ каждого абзаца должен быть равным пяти знакам используемой гарнитуры шрифта, это примерно 12–17 мм. Отступ должен быть одинаковым по всему тексту.

В общем случае пояснительная записка должна включать следующие разделы:

- введение (с указанием, на основании каких документов разработан проект);

- наименование и область применения проектируемого изделия;

- техническая характеристика;

- описание и обоснование выбранной конструкции с указанием, какие части заимствованы из ранее разработанных изделий;

- расчеты, подтверждающие работоспособность и надежность конструкции;

- описание организации работ с применением разрабатываемого изделия;

- ожидаемые технико-экономические показатели.

В зависимости от особенностей изделия отдельные разделы допускается объединять или исключать, кроме раздела «Описание и обоснование выбранной конструкции», а также вводить новые разделы.

В раздел, содержащий расчеты, подтверждающие работоспособность и надежность конструкции, допускается включать результаты математического моделирования, если они не оформляются отдельным документом.

Расчеты в общем случае должны содержать:

- эскиз рассчитываемого изделия;

- задачу расчета (с указанием, что требуется определить при расчете);

- данные для расчета;

- условия расчета;

- расчет;

- заключение.

Эскиз допускается выполнять в произвольном масштабе, обеспечивающем четкое представление о рассчитываемом изделии.

3. Спецификация

Изделие, состоящее из двух и более составных частей, называется специфицируемым. Детали являются неспецифицируемыми изделиями. Спецификация составляется и необходима для изготовления изделия и комплектования конструкторских документов.

Спецификация – обязательный основный конструкторский документ на сборочную единицу, комплекс и комплект. Спецификация выполняется раньше, чем сборочный чертеж и чертежи деталей.

Спецификация – текстовый конструкторский документ, который определяет состав сборочной единицы, комплекса и комплекта. Спецификация содержит наименования составных частей и обозначения основных конструкторских документов на составные части изделия.

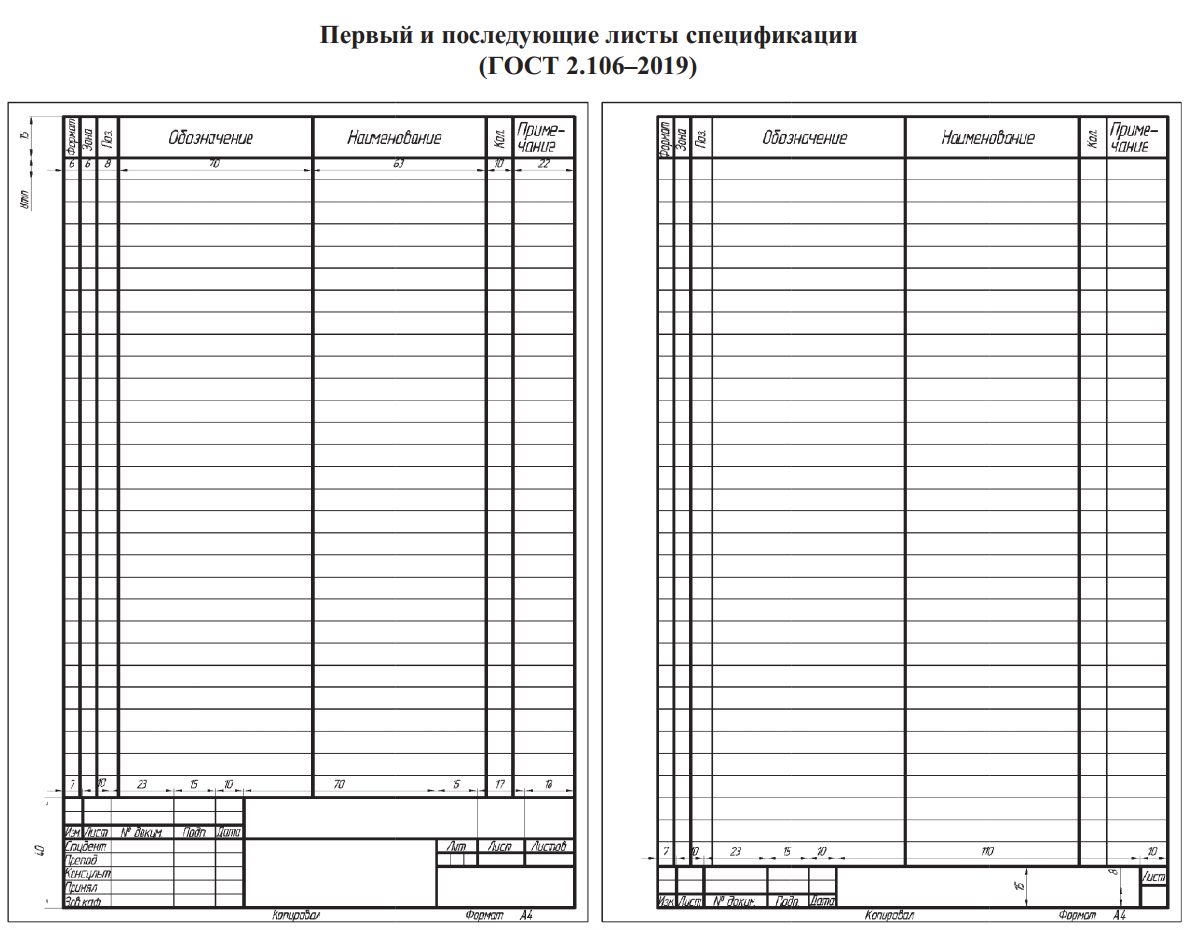

Правила оформления спецификации регламентирует ГОСТ Р 2.106–2019 «Текстовые документы». Спецификация составляется на отдельных листах формата А4 на формах 1 и 1а. Основная надпись выполняется в соответствии с требованиями ГОСТ 2.104–2006 «Основные надписи»: на первом листе – по форме 1, на всех последующих листах – по форме 2а. Наименования составных частей специфицируемого изделия группируют в разделы.

Спецификация состоит из следующих разделов:

- Документация;

- Комплексы;

- Сборочные единицы;

- Детали;

- Стандартные изделия;

- Прочие изделия;

- Материалы;

- Комплекты.

Наличие в спецификации тех или иных разделов определяется структурой специфицируемого изделия. Например, если в изделии отсутствуют промежуточные сборочные единицы или стандартные изделия, то эти разделы опускают.

Наименование заголовков разделов записывают в графе «Наименование», подчеркивают, а также пропускают пустую строку перед разделом и после.

В разделе «Документация» в графу «Наименование» вносят наименование документов, входящих в основной комплект документов на специфицируемое изделие, например, «Сборочный чертеж». В графе «Обозначение» этого раздела записывают обозначение сборочного чертежа, которое, в свою очередь, также записывается в основной надписи на сборочном чертеже.

Сборочному чертежу присваивают шифр СБ. Спецификации, как основному конструкторскому документу, шифр не присваивается.

В разделы «Сборочные единицы», «Детали» в графу «Наименование» вносят наименование соответствующих изделий, входящих в специфицируемое изделие.

В графу «Обозначение» вводят обозначения основных конструкторских документов на записываемые в эти разделы составные части. Например, в раздел «Сборочные единицы» вносят обозначение спецификации на промежуточную сборочную единицу, в графе «Формат» записывается формат спецификации – А4. В свою очередь, на каждую промежуточную сборочную единицу составляется отдельная спецификация.

В разделе «Детали» в графу «Наименование» вносят наименование деталей, а в графе «Обозначение» записывают основной конструкторский документ на деталь – чертеж детали, в графе «Формат» соответственно – формат чертежа. Запись производят в порядке возрастания обозначений документов по ГОСТ 2.201–80. Если на деталь не выпускается чертеж, в графе «Формат» указывают: БЧ. Случаи, когда на деталь допускается не выполнять чертежи, указаны в ГОСТ 2.109–73 «Основные требования к чертежам».

Примечание. Наименование составных частей и обозначение конструкторских документов в спецификации должно однозначно совпадать с указанными наименованиями и обозначением в основной надписи соответствующих документов (чертежей деталей, сборочного чертежа и т. д.). Таким образом, производится комплектование конструкторских документов на изделие.

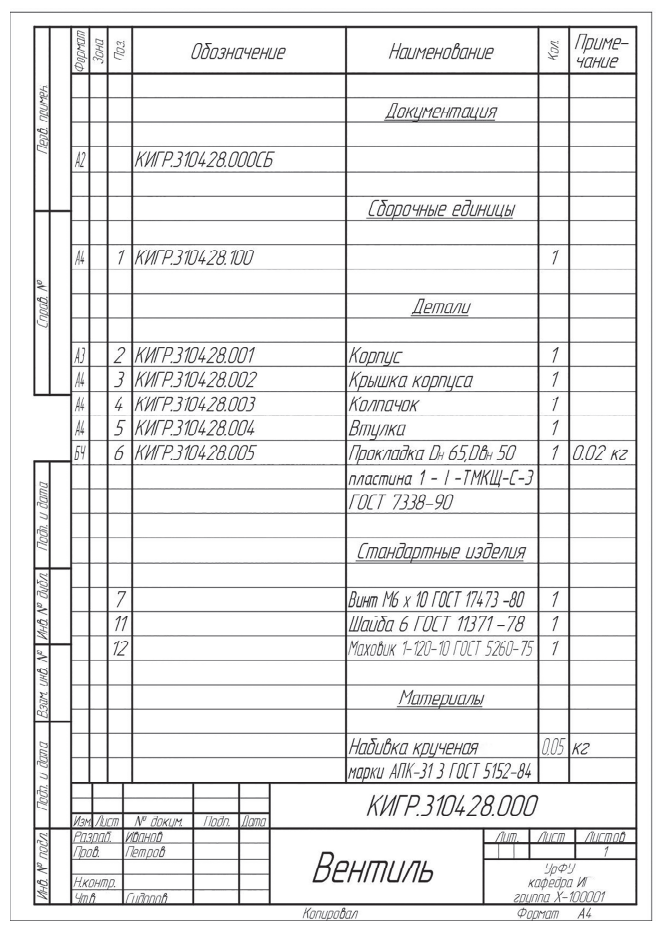

В разделе «Стандартные изделия» записывают изделия, выполненные по международным, государственным, отраслевым стандартам. Запись производят в пределах каждой категории стандартов по функциональным группам изделий (например, крепежные изделия, подшипники, маховики, уплотнительные устройства и т. п.); в пределах каждой группы – в алфавитном порядке наименований изделий (например, болты, винты, гайки и т. д.); в пределах каждого наименования – в порядке возрастания обозначений стандартов; в пределах каждого обозначения стандарта – в порядке возрастания типоразмеров изделий.

В раздел «Материалы» записывают составные части, входящие в специфицируемое изделие не в виде штучного компонента, а в виде определенного количества с указанием единицы измерения (например, шнур льняной 0,05 м, пластмасса 0,25 кг для армированных изделий и т. п.).

Графа «Обозначение» для стандартных изделий и материалов не заполняется.

В графе «Позиции» указывают порядковые номера составных частей изделия, непосредственно входящих в специфицируемое изделие. В спецификации производится так называемая сквозная нумерация в порядке возрастания. На сборочном чертеже номера позиций проставляют в соответствии со спецификацией.

В графе «Количество» записывается количество входящих составных частей по каждому разделу на одно изделие.

Графу «Зона» заполняют только при разбивке поля чертежа на зоны по ГОСТ 2.104–2006. Для каждого раздела спецификации допускается оставлять несколько свободных (резервных) строк для дополнительных записей в зависимости от стадии разработки, условий производства, также допускается резервировать номера позиций.

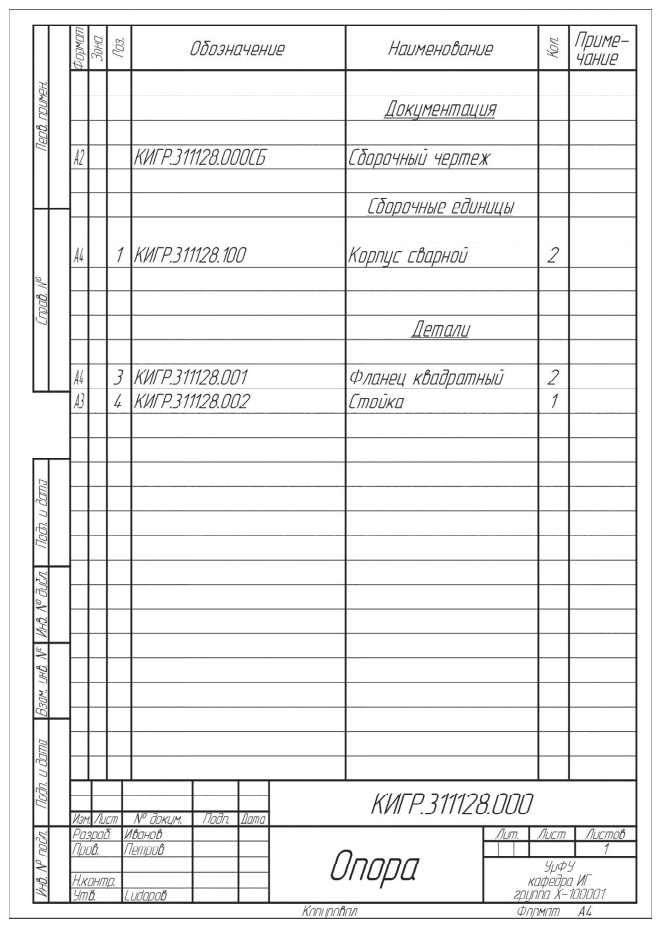

Пример выполнения спецификации представлен на рис. 1, 2.

Рис. 1. Пример выполнения спецификации изделия «Опора»

Рис. 2. Пример выполнения спецификации вентиля

4. Сборочный чертеж изделия

Сборочный чертеж составляют на стадии разработки рабочей конструкторской документации по правилам, установленным ГОСТ 2.109–73.

Сборочный чертеж предназначен для сборки и контроля изделия. Он должен содержать минимальное, но достаточное количество изображений, дающих представление о расположении составных частей изделия и характере их соединения, и размеры, которые должны быть выполнены и проконтролированы в процессе сборки.

На сборочном чертеже могут быть указания о характере сопряжения и указания о выполнении неразъемных соединений. Кроме того, должны быть заданы габаритные, установочные, присоединительные, монтажные размеры. Номера позиций проставляют в соответствии со спецификацией. Если необходимо, над основной надписью помещают технические требования.

4.1. Общие требования к сборочному чертежу

Правила выполнения и оформления сборочных чертежей установлены ГОСТ 2.109–73. Сборочный чертеж должен содержать:

- а) изображение сборочной единицы, дающее представление о расположении и взаимосвязи составных частей, соединяемых по данному чертежу, и осуществлении сборки и контроля сборочной единицы;

- б) размеры, предельные отклонения, другие параметры и требования, которые должны быть выполнены или проконтролированы по данному чертежу;

- в) указания о характере сопряжения и методах его осуществления, если точность сопряжения обеспечивается при сборке, а также указания о выполнении неразъемных соединений (сварных, паяных и т. д.);

- г) номера позиций составных частей изделия в соответствии со спецификацией;

- д) технические требования;

- е) габаритные, установочные, присоединительные, монтажные и другие необходимые справочные размеры изделия.

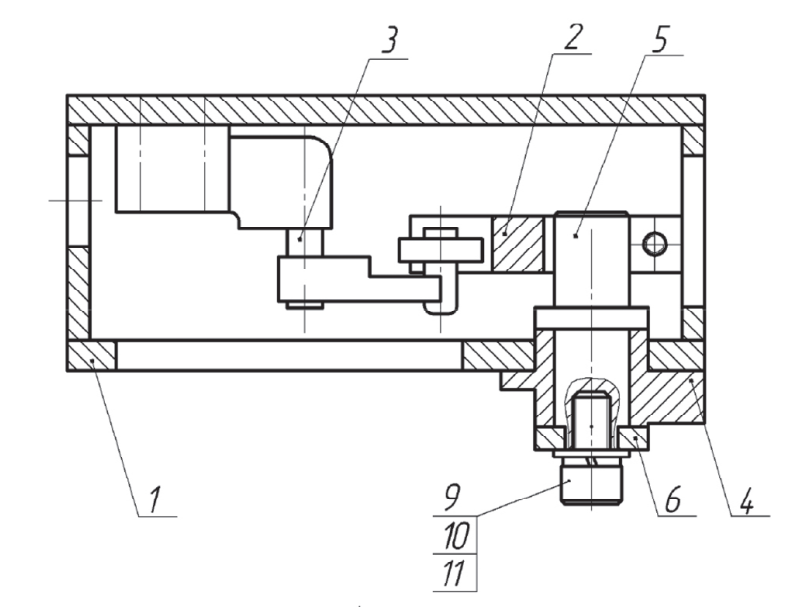

В разрезах и сечениях смежные детали штрихуются в разные стороны либо в одну сторону со смещением штрихов или изменением расстояния между штрихами. Пример выполнения сборочного чертежа показан на рис. 3.

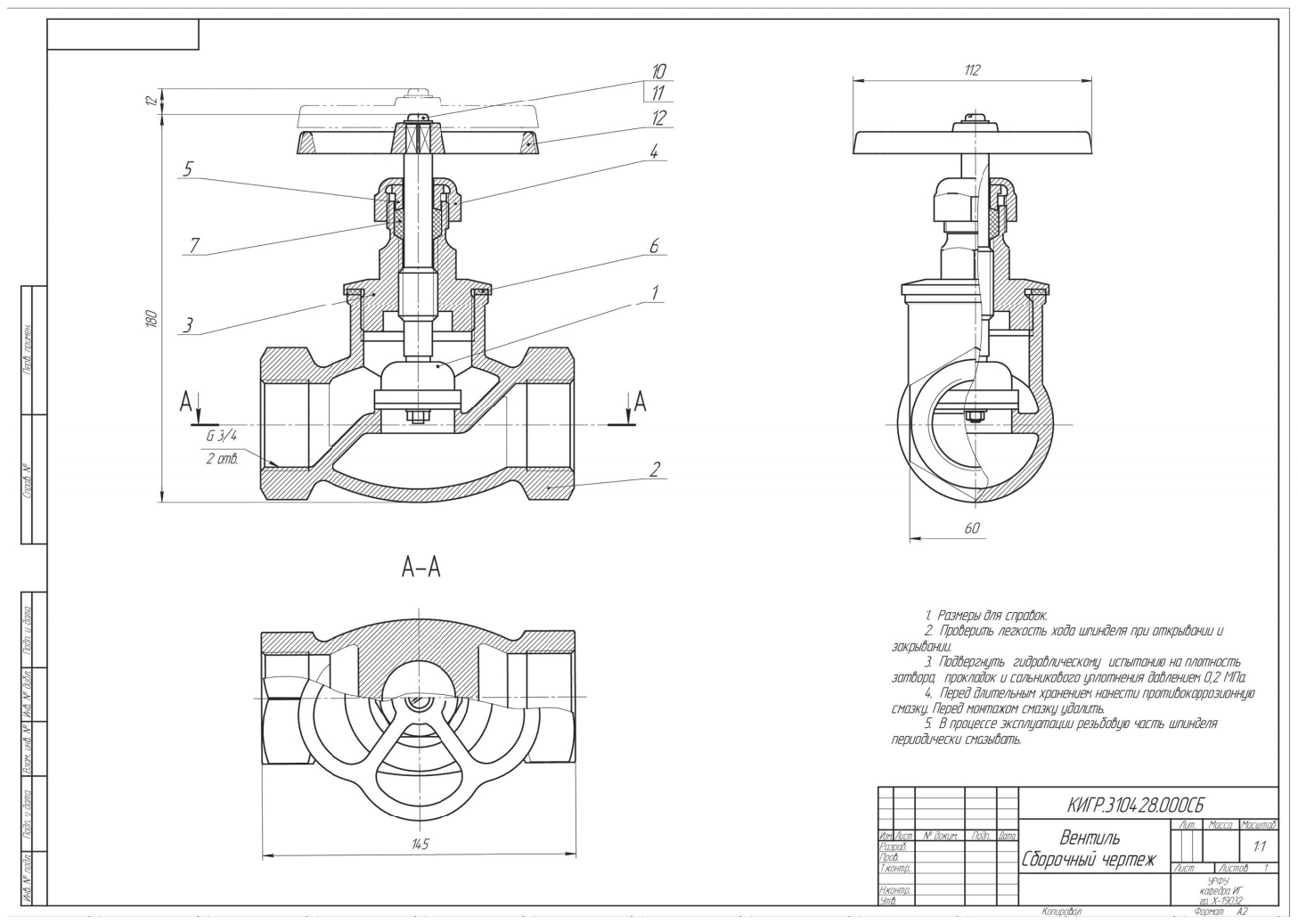

Рис. 3. Пример сборочного чертежа вентиля

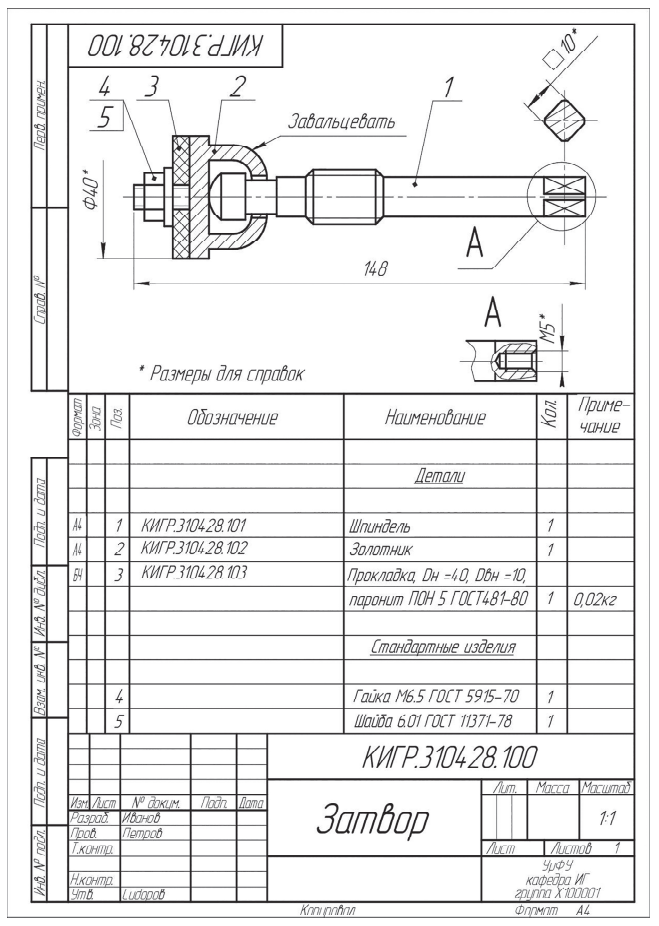

Допускается совмещение сборочного чертежа со спецификацией, если он выполняется на формате А4 (рис. 4). В этом случае в спецификации не будет раздела «Документация», а номер документа не будет содержать код СБ в основной надписи, выполненной по форме 1.

Рис. 4. Пример совмещения спецификации со сборочным чертежом

4.2. Условности и упрощения на сборочных чертежах

Сборочные чертежи выполняют с упрощениями, регламентируемыми ГОСТ 2.109–73, а также ГОСТ 2.305–2008:

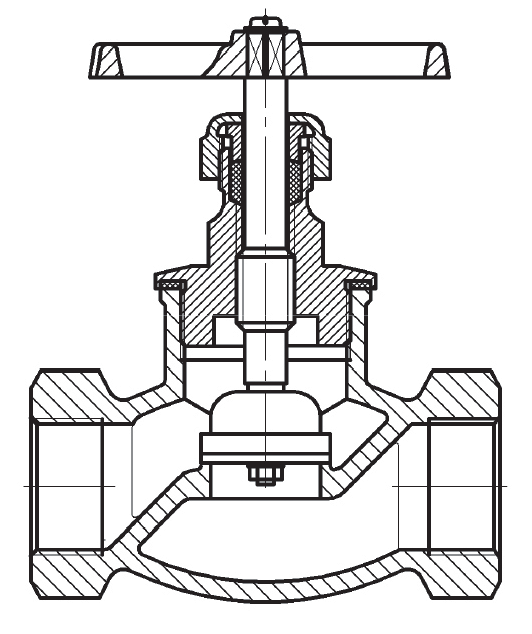

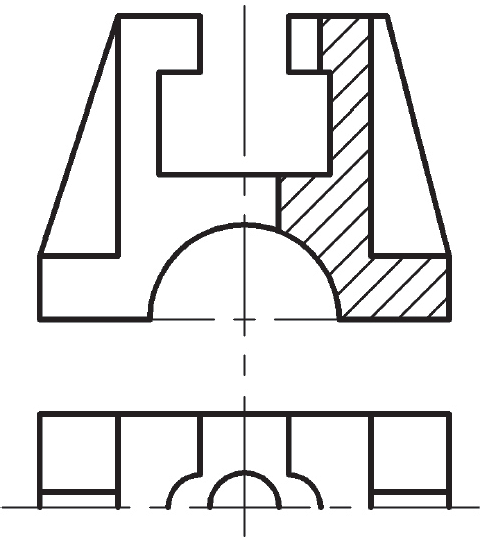

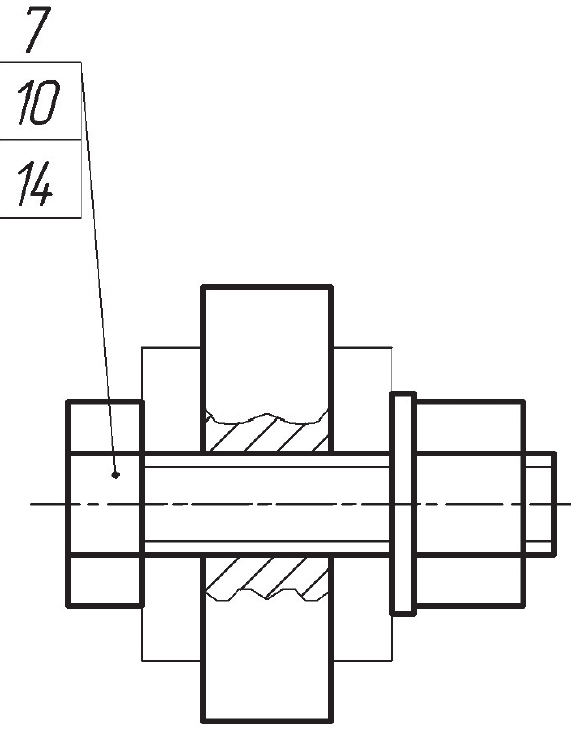

- на сборочных чертежах смежные детали в разрезах и сечениях выделяют разной по направлению и плотности штриховкой (см. рис. 3). Одна и та же деталь на всех изображениях должна иметь одинаковую штриховку. Не рассекают и не штрихуют при продольном разрезе валы, оси, стержни (рис. 5), шарики, ребра жесткости (рис. 6), спицы маховиков, стандартные крепежные детали. Если такие изделия имеют внутренние полости, то их показывают местными разрезами (рис. 7);

- сварное или паяное изделие из однородного материала в сборе с другими изделиями в разрезах и сечениях штрихуют как монолитный предмет в одну сторону, изображая границы между его составными частями основными линиями (рис. 8);

- допускается выполнять на сборочных чертежах изображения соседних, пограничных изделий («обстановку»). Изображение обстановки выполняют тонкой линией и, как правило, не штрихуют (рис. 9);

- промежуточные сборочные единицы, имеющие самостоятельные сборочные чертежи, на разрезе всего изделия допускается изображать нерассеченными;

- перемещающиеся части изделия допускается изображать на сборочных чертежах в крайних или промежуточных положениях, указывая соответствующие размеры (см. рис. 3);

- допускается не показывать такие мелкие элементы, как фаски, проточки, скругления, зазоры между стержнем и отверстием;

- можно не показывать крышки, кожухи, маховики; если необходимо, показать закрываемые ими другие части изделия. При этом над изображением помещают надпись: «Маховик поз. 5 не показан»;

- детали, расположенные за пружиной, показанной сечениями витков, изображают до осевых линий этих сечений витков;

- если имеется несколько одинаковых соединений крепежными деталями, допускается показывать одно из них, а остальные задаются условно осевыми линиями (рис. 10);

- если сборочную единицу изготавливают наплавкой на деталь металла или сплава, то чертеж на такую деталь отдельно не выпускают, а размеры под заливку задают на сборочном чертеже, на котором располагают все необходимые данные для изготовления и контроля детали. Марку металла или сплав заливки указывают в разделе «Материалы» спецификации этой сборочной единицы.

Рис. 5. Изображение вентиля в разрезе

Рис. 6. Изображение тонких стенок типа ребер жесткости в разрезе

Рис. 7. Местный разрез для выявления формы внутренней полости

Рис. 8. Изображение сварного соединения (поз. 1) в сборке с другими изделиями

Рис. 9. Изображение «обстановки» на сборочном чертеже

Рис. 10. Условное изображение нескольких одинаковых соединений

4.3. Указание позиций

Номера позиций наносят на полках линий-выносок, которые заканчиваются точкой на изображении указываемой составной части изделия. Если точку невозможно поставить, ее заменяют стрелкой. Линии-выноски не должны пересекаться между собой и пересекать размерные линии, их наклон должен отличаться от наклона штриховки. Полки располагают параллельно основной надписи чертежа вне контура изображения изделия, выравнивая по горизонтали или по вертикали.

Номера позиций наносят, как правило, один раз. Допускается делать общую линиювыноску для группы крепежных деталей, располагая полки по вертикали (рис. 11).

Размер шрифта номеров позиций должен быть в два раза больше, чем размер шрифта размерных чисел на чертеже.

Рис. 11. Указание позиций с общей линией-выноской

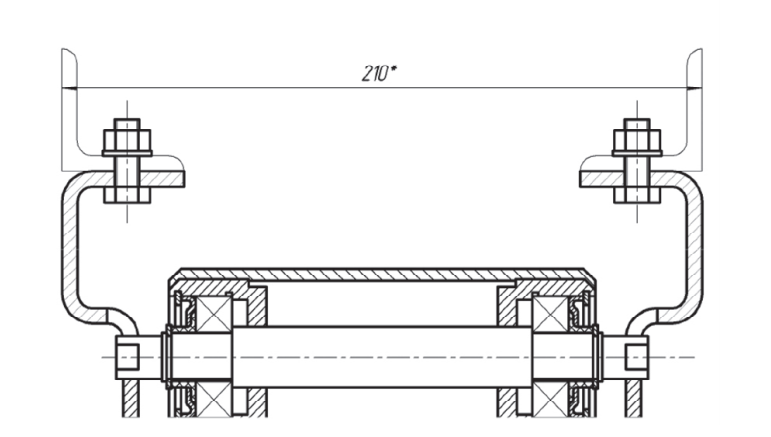

4.4. Нанесение размеров на сборочных чертежах

При нанесении размеров на чертежах, размеры, проставляемые на сборочном чертеже, можно разделить на следующие группы:

- Размеры, которые должны быть выполнены по данному сборочному чертежу и проконтролированы, это, как правило, исполнительные размеры.

- Размеры, не подлежащие выполнению по данному сборочному чертежу, указываемые для большего удобства пользования чертежом, это, как правило, справочные размеры.

Справочные размеры могут быть обозначены на чертеже символом *. В этом случае в технических требованиях должен быть пункт «*Размеры для справок». Если исполняемых и контролируемых по данному чертежу размеров нет, то в технических требованиях должна быть запись «Размеры для справок».

К первой группе можно отнести:

- а) монтажные размеры, указывающие взаимное расположение составных частей в изделии (могут отсутствовать);

- б) размеры элементов деталей, которые выполняются в процессе или после сборки (например, путем механической обработки после сварки);

- в) размеры, характеризующие эксплуатационные параметры изделия.

Вторая группа размеров:

- а) габаритные размеры, определяющие предельные внешние очертания изделия, например, высоту, длину и ширину изделия;

- б) установочные и присоединительные размеры, указывающие величины элементов, по которым данное изделие устанавливают на месте монтажа или присоединяют к другому изделию, например, расстояния между центрами отверстий и диаметры отверстий для крепежных деталей, используемых при установке изделия на месте эксплуатации.

5. Деталирование

Процесс деталирования выполняется на стадии рабочего проектирования и заключается в выполнении рабочих чертежей деталей на основании чертежа общего вида или сборочного чертежа.

Согласно ГОСТ 2.109–73 рабочие чертежи разрабатывают, как правило, на все нестандартные детали, входящие в состав изделия.

В отдельных случаях, перечисленных в ГОСТ, допускается не выпускать чертежи, например:

- а) на детали, изготавливаемые из фасонного или сортового материала отрезкой под прямым углом, из листового материала отрезкой по окружности, в том числе с концентрическим отверстием, или по периметру прямоугольника без последующей обработки. Необходимые данные для изготовления и контроля таких деталей указывают на сборочных чертежах и (или) в спецификации;

- б) если деталь больших размеров и сложной конфигурации соединяется запрессовкой, пайкой, сваркой или другими подобными способами с деталью менее сложной и меньших размеров. В этом случае все данные о большей детали помещают на сборочном чертеже и выпускают чертежи только на менее сложные детали;

- в) на детали изделий единичного производства, форма и размеры которых определяются по месту, например, трубы, доски, бруски и т. п.

При построении чертежа детали следует стремиться к его наглядности, четкости, максимальной простоте и легкости чтения. Для этого необходимо выполнять следующие рекомендации:

- выбирать главное изображение детали так, чтобы оно давало наиболее полное представление о ее форме и размерах (ГОСТ 2.305–2008);

- количество изображений на чертеже (видов, разрезов, сечений) должно быть наименьшим, но обеспечивающим полное представление о предмете;

- учитывать по возможности способ изготовления детали.

При выполнении рабочих чертежей деталей на основании чертежа общего вида или сборочного чертежа необходимо учитывать следующее:

- Некоторые элементы деталей на чертежах общего вида показываются упрощенно, условно или вообще не показываются (например, фаски, проточки, зазоры, недорез резьбы и др.), а на рабочих чертежах деталей они должны быть показаны без упрощений (табл. 1).

- На рабочем чертеже детали указывают размеры, шероховатость поверхностей и другие данные, которым она должна соответствовать перед сборкой.

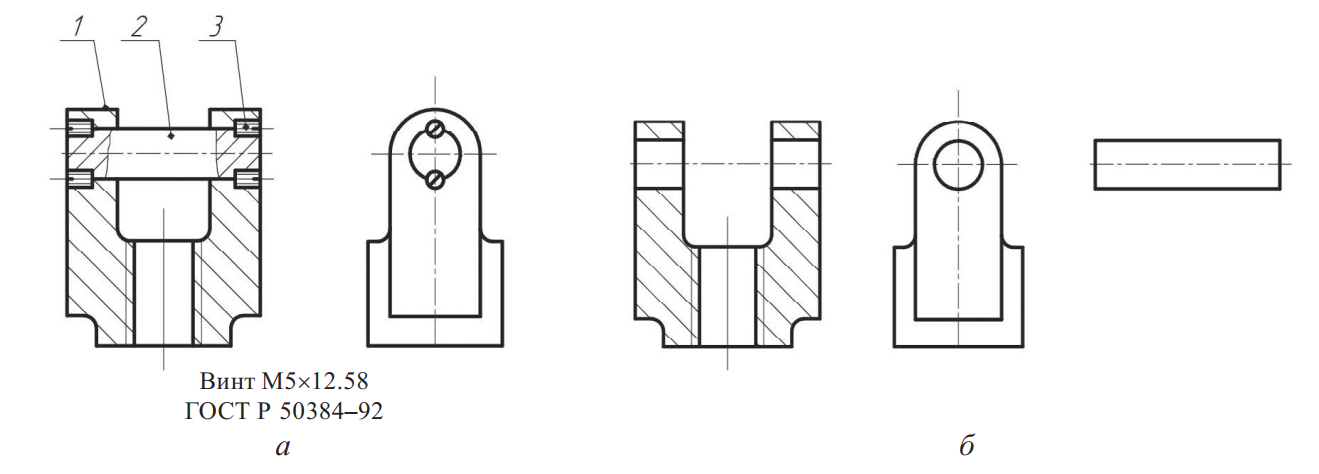

- Если в процессе сборки или после нее форма каких-либо элементов детали изменяется или добавляется новый элемент (например, отверстие), то такие элементы, их размеры, шероховатость поверхности на чертеже детали не указываются, а выполняются на сборочном чертеже (рис. 12).

Рис. 12. Изображение деталей: а – в сборке; б – на рабочем чертеже

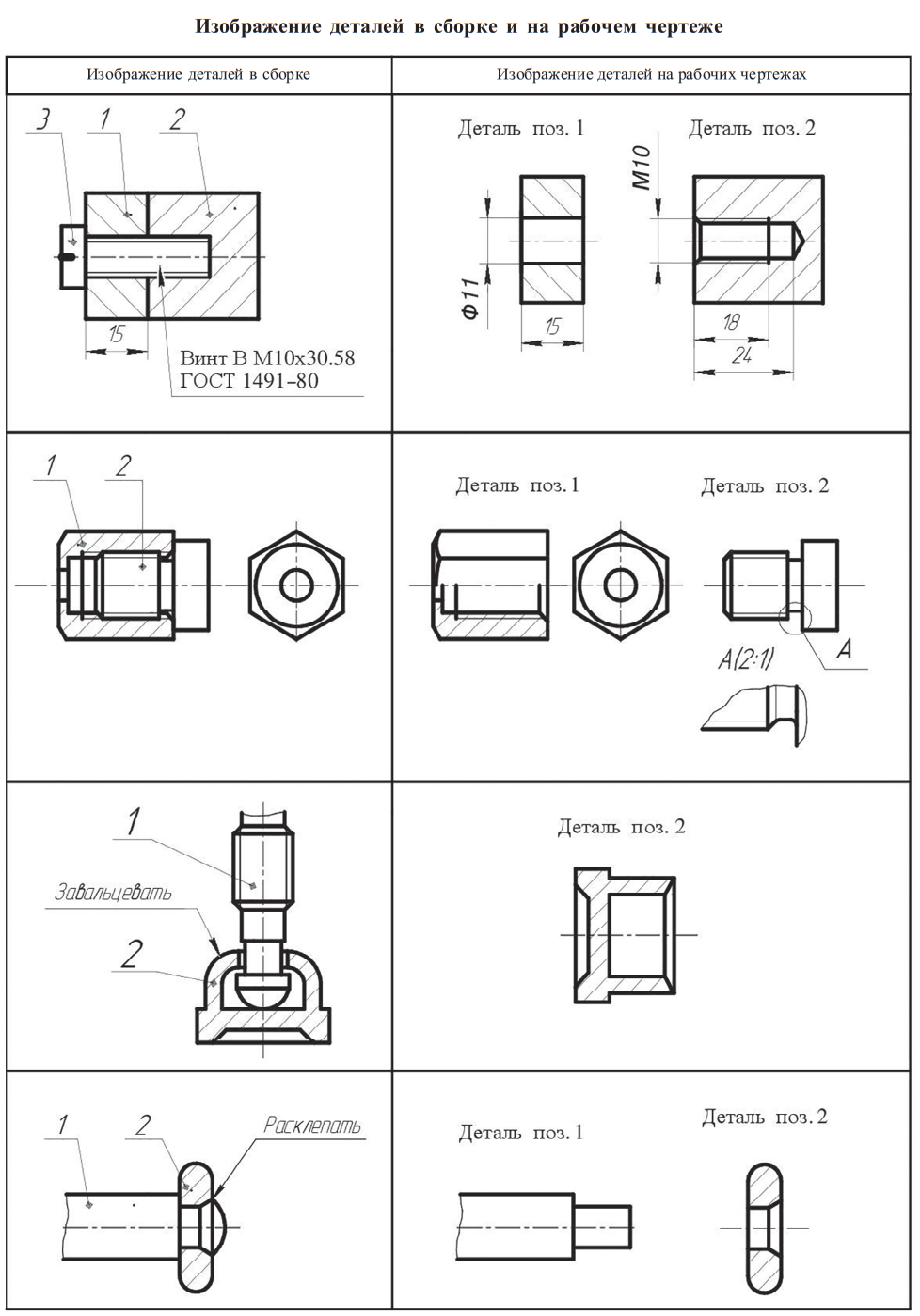

Таблица 1. Изображение деталей в сборке и на рабочем чертеже

5.1. Этапы деталирования

Этапы деталирования включают следующие моменты:

1. По чертежу и описанию определяют назначение изделия, принцип действия, взаимодействие составных частей, способы их соединения, порядок разборки и сборки.

2. Выявляют форму и габариты деталей (при помощи проекционных связей изображений, а также одинаковой штриховки каждой детали на всех разрезах и сечениях). Для каждой детали намечают количество изображений и масштаб, выбирают главное изображение – так, чтобы оно давало наиболее полное представление о форме и размерах детали (ГОСТ 2.305– 2008).

При выборе главного изображения детали рекомендуется учитывать технологию ее изготовления, например:

- главный вид механически обрабатываемых деталей, форма которых состоит в основном из поверхностей вращения (валы, втулки и т. п.), принято выбирать так, чтобы ось вращения располагалась параллельно основной надписи;

- главное изображение деталей, изготавливаемых литьем, стараются выбирать так, чтобы их основные базовые плоскости располагались горизонтально.

Количество изображений (видов, разрезов, сечений, выносных элементов) детали на чертеже определяют из необходимости обеспечить полное представление о форме детали, используя минимальное количество проекций (ГОСТ 2.305–2008).

3. Выбирают масштаб чертежа по ГОСТ 2.302–68, формат листа и вычерчивают форматную рамку (ГОСТ 2.301–68), наносят основную надпись (ГОСТ 2.104–2006). При выполнении работы необходимо следить за тем, чтобы поле чертежа было заполнено приблизительно на 70 %. Избыточное заполнение чертежа, так же как и недостаточное, нежелательно. Первое приводит к ухудшению восприятия информации, второе – к ненужному расходу бумаги.

4. Выполняют тонкими линиями изображения в соответствии с ГОСТ 2.305–2008, на разрезах и сечениях наносят штриховку (графическое обозначение материалов в соответствии с ГОСТ 2.306–68).

Для уменьшения количества проекций рекомендуется широко использовать соединения частей видов и разрезов на одной проекции.

Следует учитывать, что разрезы и сечения обеспечивают наиболее наглядное представление о форме невидимых частей детали и являются предпочтительными.

Мелкие конструктивные элементы детали, такие как фаски, галтели, зенковки, канавки, требующие графических и других пояснений в отношении формы, размеров, шероховатости поверхности, рекомендуется выполнять при помощи дополнительных изображений – выносных элементов (возможно, увеличенных).

Для того чтобы улучшить восприятие графической информации и уменьшить трудоемкость работы, необходимо максимально использовать условности и упрощения, устанавливаемые ГОСТ 2.305–2008.

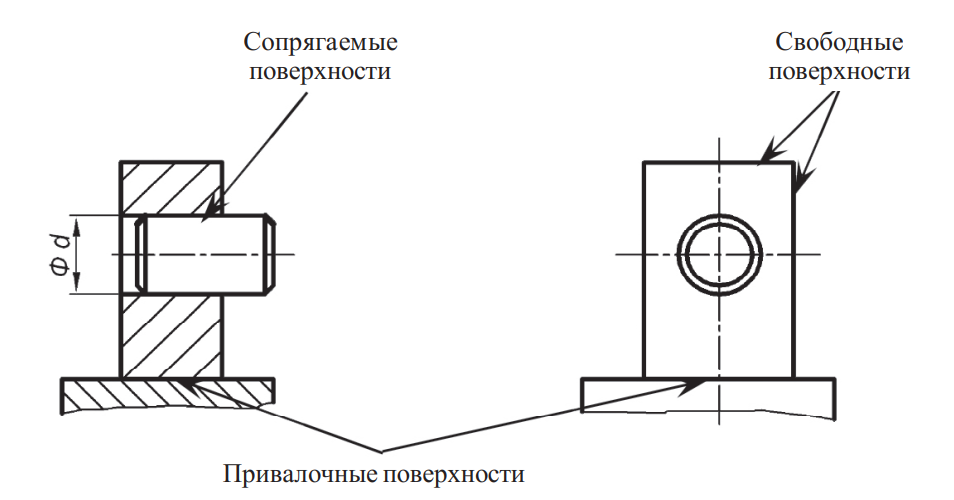

5. Наносят размеры. При задании размеров следует разделить поверхности, составляющие геометрическую форму детали, на сопрягаемые, привалочные и свободные (рис. 13):

- сопрягаемые – поверхности детали, которые соприкасаются с поверхностями других деталей, являются охватывающими (отверстие) или охватываемыми (вал). К ним предъявляются повышенные требования по точности изготовления. Сопрягаемые поверхности имеют одинаковый номинальный (расчетный) размер;

- привалочные – соприкасающиеся поверхности, но не являющиеся охватываемыми или охватывающими. Требования к точности менее жесткие;

- свободные – поверхности, не соприкасающиеся с поверхностями других деталей. Требования к точности наименьшие.

Рис. 13. Поверхности сопрягаемые, привалочные, свободные

Правила нанесения размеров на чертежах устанавливает ГОСТ 2.307–2011. Общее количество размеров на чертеже должно быть минимальным, но достаточным для изготовления и контроля детали. Преобладающее количество размеров наносят на главное изображение. На остальных изображениях проставляются размеры только тех элементов, наличие которых обусловило выполнение данной проекции.

При нанесении размеров выделяют следующие типы:

- габаритные размеры детали;

- размеры отдельных конструктивных элементов детали (отверстий, пазов, фасок и т. д.). Размеры каждого элемента стараются группировать на одном изображении. Не допускается повторять размеры одного и того же элемента на разных изображениях;

- размеры, определяющие расположение сопрягаемых поверхностей. Их, как правило, проставляют от конструктивных баз;

- размеры, определяющие взаимное расположение элементов детали. Если элементы имеют ось симметрии или размещаются на центровой линии, то обычно указывают размеры, связывающие центровые и осевые линии элементов детали с конструктивными базами.

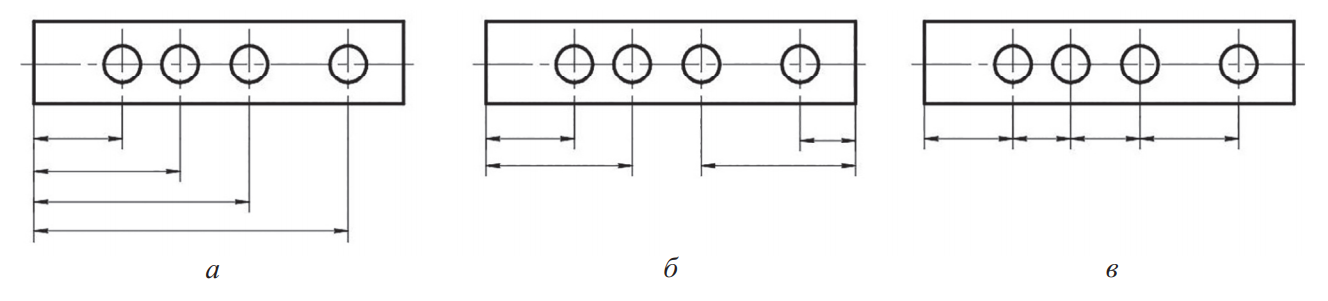

Имеются следующие способы нанесения размеров элементов предмета, расположенных на одной оси:

- от общей базы (поверхности, оси) – рис. 14, а;

- от нескольких общих баз – рис. 14, б;

- цепочкой – рис. 14, в.

Рис. 14. Способы нанесения размеров: а – от общей базы; б – от нескольких общих баз; в – цепочкой

Размеры типовых стандартизованных конструктивных элементов, таких как фаска, проточка, галтель, канавка и проч., регламентируются соответствующими ГОСТами, например (табл. 13):

- фаски – ГОСТ 10949–64;

- галтели – ГОСТ 10948–64;

- канавки, проточки – ГОСТ 27148–86, ГОСТ 10549–80 и др.;

- шестигранные элементы с гранями под ключ – ГОСТ 13682–80;

- лыски – ГОСТ 6424–73;

- рифления – ГОСТ 21474–75.

6. Выполняют обозначение шероховатости поверхности. Шероховатость поверхности регламентирует ГОСТ 2789–73. Обозначение шероховатости на чертеже выполняют по ГОСТ 2.309–73 при помощи параметров Ra или Rz. Параметр Ra, как более точный, является предпочтительным.

При задании шероховатости руководствуются конструктивным назначением поверхности и детали в целом с учетом технологического процесса изготовления, марки материала детали, возможностей инструмента и оборудования и др.:

- к шероховатости сопрягаемых поверхностей предъявляются самые высокие требования. Чем точнее сопряжение поверхностей, тем ниже должна быть их шероховатость;

- к шероховатости привалочных поверхностей требования обычно менее жесткие;

- к шероховатости свободных поверхностей, как правило, предъявляются самые низкие требования.

7. Технические требования наносят на чертеже в соответствии с ГОСТ 2.316–2008. Их записывают над основной надписью. Заголовок «Технические требования» не пишут. Технические требования излагают по возможности в следующем порядке:

- требования, предъявляемые к материалу, заготовке, термической обработке;

- размеры, предельные отклонения размеров и т. п.;

- требования к качеству поверхности, указания о покрытии;

- указания о маркировании и клеймении;

- правила транспортировки и хранения.

Пункты технических требований должны иметь сквозную нумерацию. Каждый пункт записывают с красной строки.

8. Обводят чертеж и заполняют основную надпись.

5.2. Особенности чертежа деталей, полученных механической обработкой

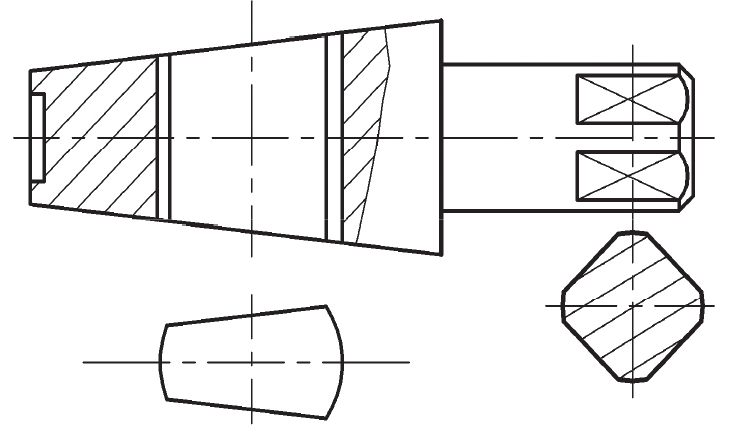

В машиностроении существует большой класс деталей, ограниченных преимущественно соосными поверхностями вращения, например, валы, втулки, штуцеры и т. п. В большинстве случаев основной технологической операцией при их изготовлении является токарная обработка. Для таких деталей главное изображение принято выбирать так, чтобы ось детали была параллельна основной надписи чертежа (в соответствии с ее положением в токарном станке).

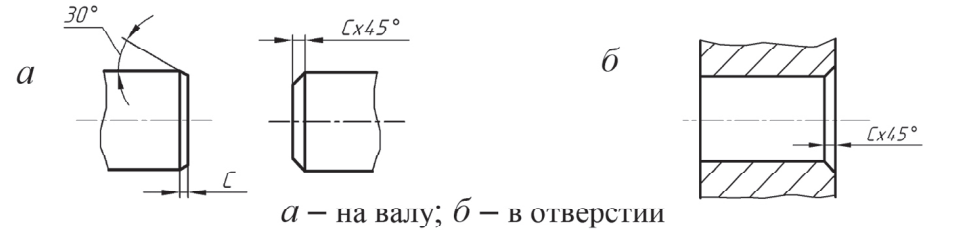

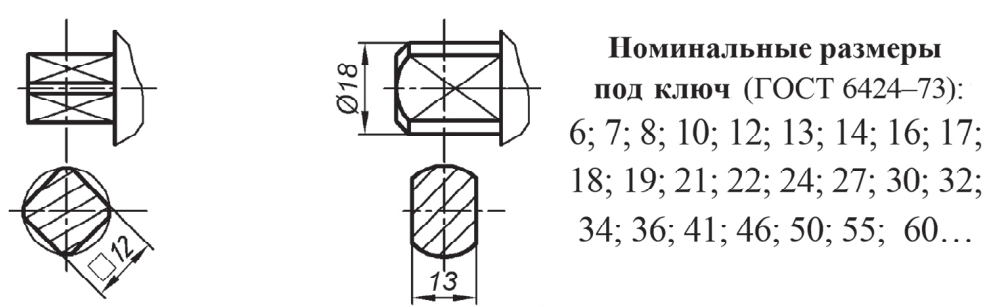

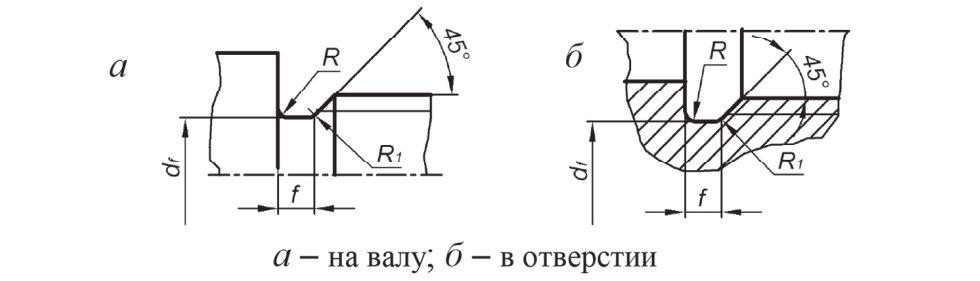

В подобных деталях широко применяются различные мелкие конструктивные элементы, такие как проточки, фаски, галтели, лыски и проч. (табл. 2), для детального изображения которых широко используются выносные элементы, позволяющие уточнить форму, нанести размеры и указать другие данные конструктивного элемента.

Лыски на цилиндрических поверхностях, предназначенные для захвата гаечным ключом, делают обычно 2 или 4 (табл. 2). На главном изображении стараются показать наибольшее число граней и обязательно выполняют второе изображение (сечение или вид слева), на котором наносят определяющий размер «под ключ», регламентированный ГОСТ 6424–73.

Таблица 2. Типовые стандартизованные конструктивные элементы

| Наименование | Изображение на чертеже |

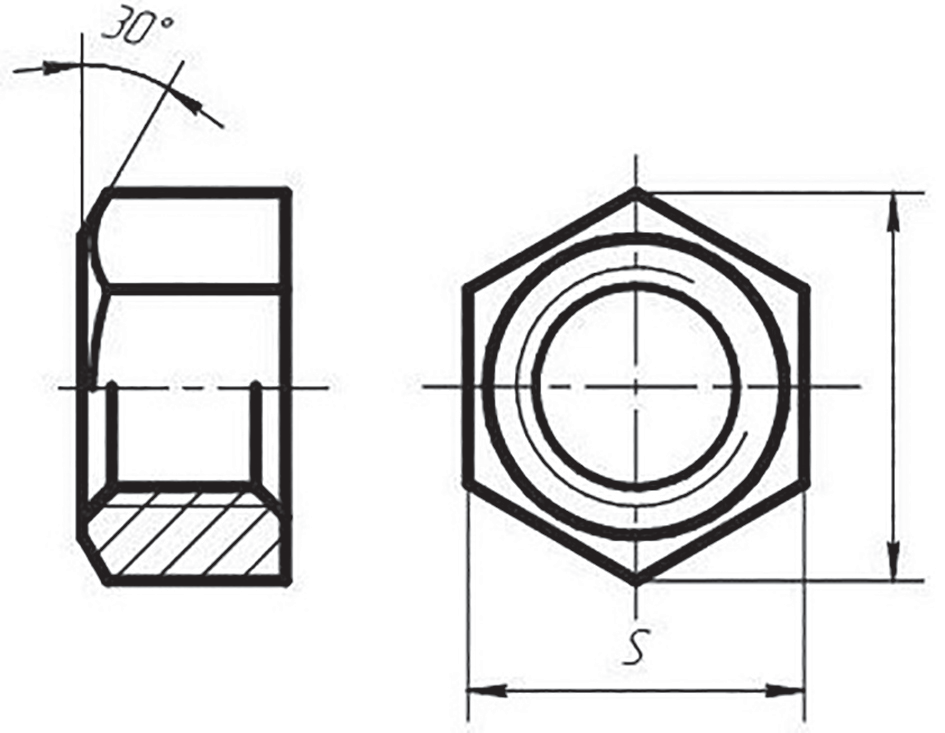

| Фаски гост 10948-64 | 30°  |

| Лыски |  |

| Проточки для наружной и

внутренней метрической резьбы гост 10549-80 |

|

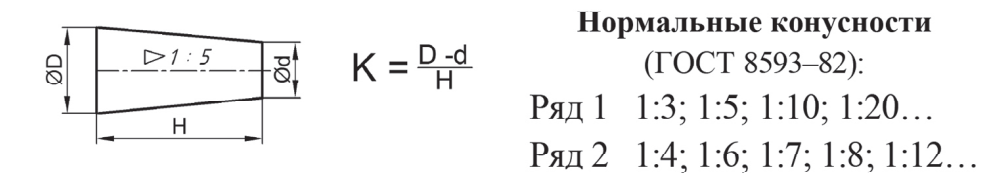

| Конусность гост 8593-81 |  |

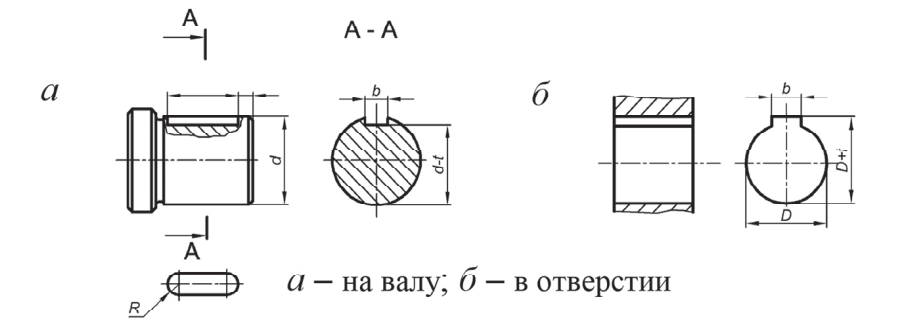

| Шпоночные пазы для

призматических шпонок гост 23360- 78 |

|

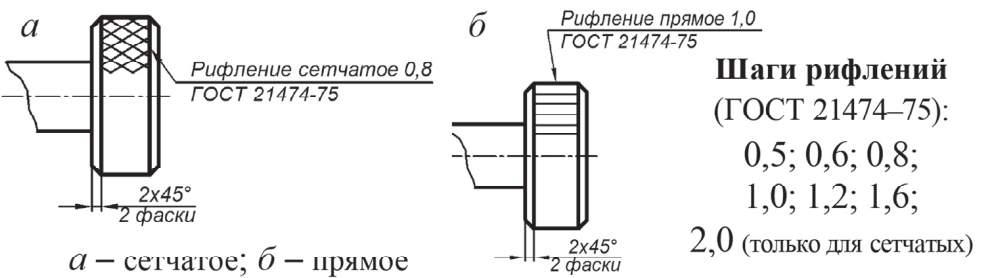

| Рифление гост 21474-75 |  |

При изображении шестигранных элементов объект также выполняется в двух проекциях. На главном виде он изображается тремя гранями. На виде слева (или сечении) указывается стандартный размер под ключ по ГОСТ 13682–80 (рис. 15).

Рис. 15. Изображение шестигранных элементов на чертеже

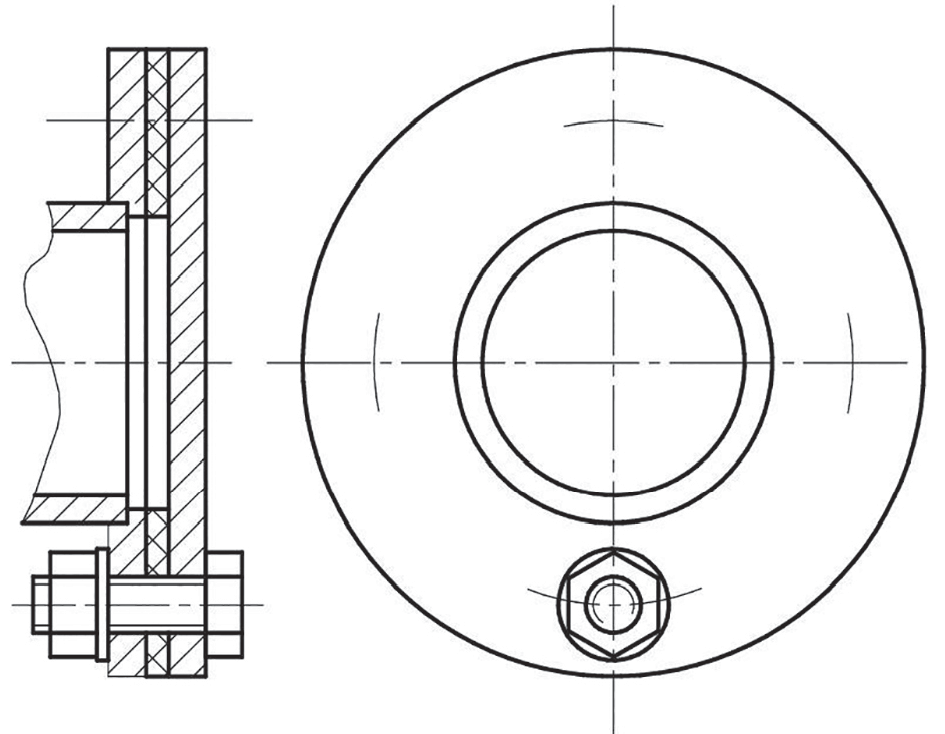

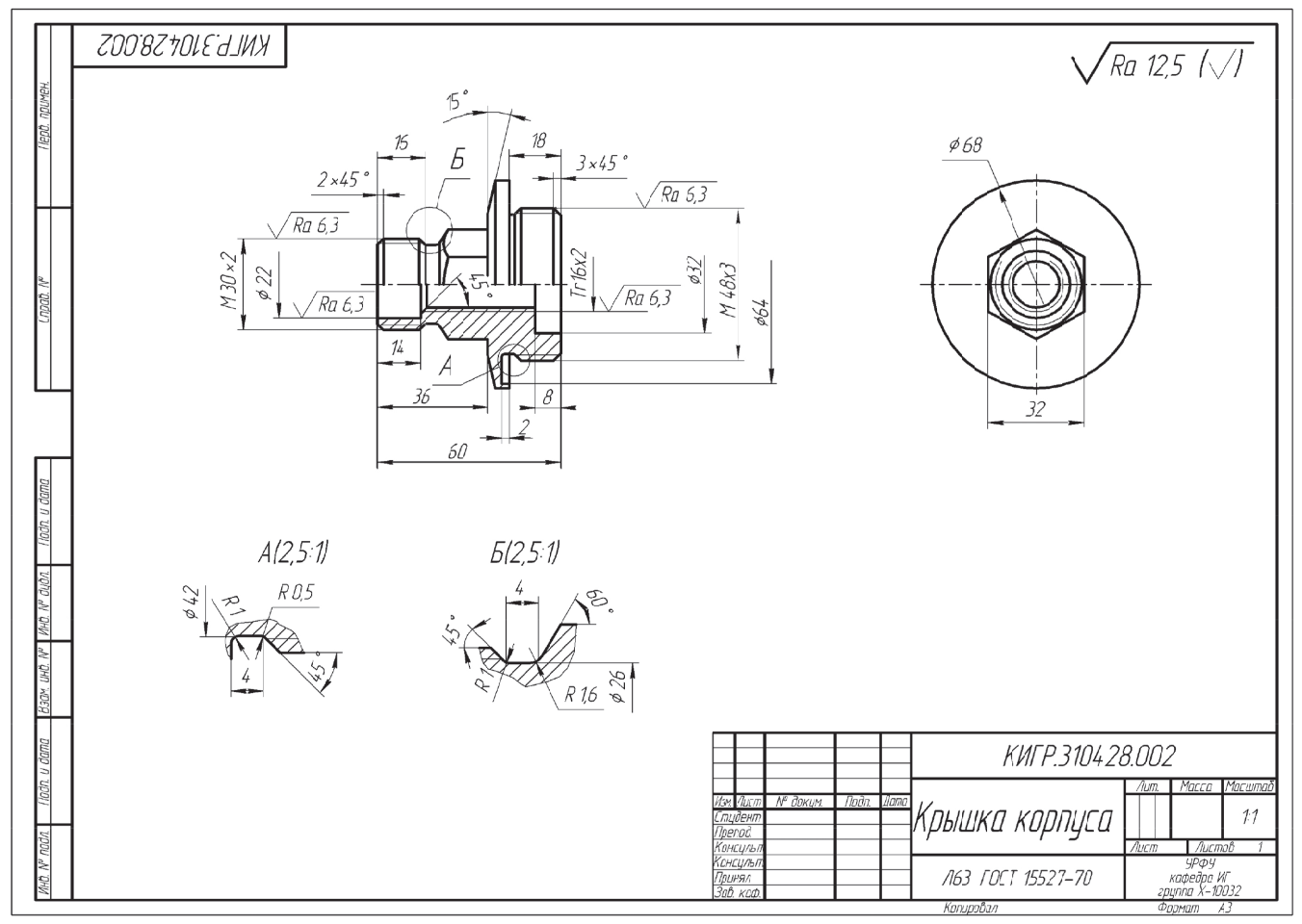

Пример чертежа механически обработанной детали – крышки корпуса – представлен на рис. 16.

Рис. 16. Пример учебного чертежа крышки корпуса

5.3. Особенности выполнения чертежа литой детали

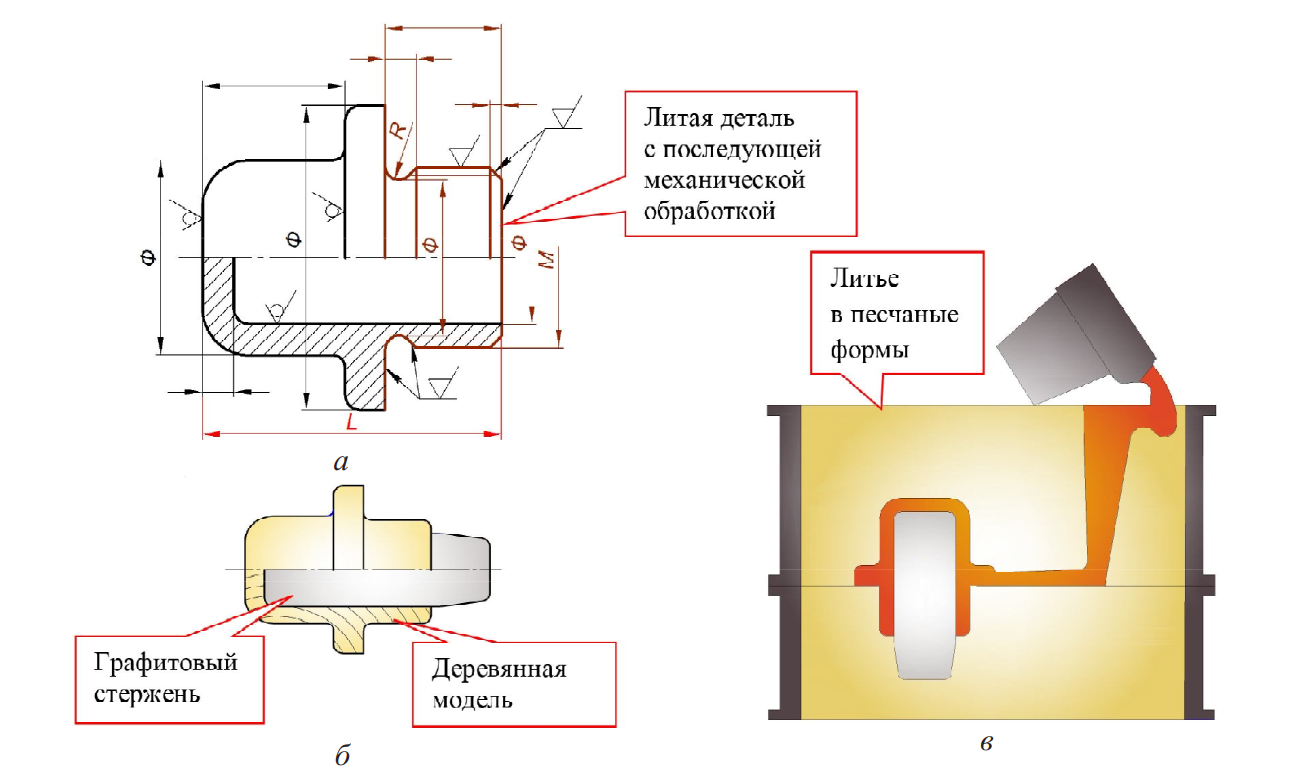

Особенности чертежа литой детали отражают способ ее изготовления. На рис. 17 приведен пример изготовления детали литьем в песчаные формы (простой, дешевый, грубый, самый массовый вид литья) с последующей механической обработкой.

1. На чертежах литых деталей указывают материал, обладающий литейными свойствами, например, сталь углеродистая обыкновенного качества:

25Л ГОСТ 977–88.

2. В технических требованиях указывают величины формовочных уклонов и радиусов скруглений, например:

- Неуказанные радиусы скруглений 4 мм.

- Формовочные уклоны по ГОСТ 3212–92.

- Усадочные раковины и другие литейные дефекты не допускаются.

- Отливка группы 2 ГОСТ 977–88.

Примечание. Последний пункт записывают только для отливок из стали

3. Шероховатость поверхностей, получаемых литьем, обозначают специальным знаком ![]() с указанием значения шероховатости, как правило, для грубых поверхностей – по Rz.

с указанием значения шероховатости, как правило, для грубых поверхностей – по Rz.

Рис. 17. Изготовление детали литьем в песчаные формы с последующей механической обработкой: а – деталь; б – деревянная модель детали (отверстие моделируется графитовым стержнем); в – литье в песчаную форму

4. При нанесении размеров учитывают, что деталь имеет обычно, кроме литых поверхностей, и механически обработанные. Поэтому применяют две системы размеров:

- первая система устанавливает взаимное расположение поверхностей, не подвергнутых механической обработке;

- вторая система устанавливает взаимное расположение поверхностей, подвергнутых механической обработке.

Первую и вторую систему размеров связывают одним размером по каждому координатному направлению. Например, на рис. 17, а таким линейным размером является габаритный размер L.

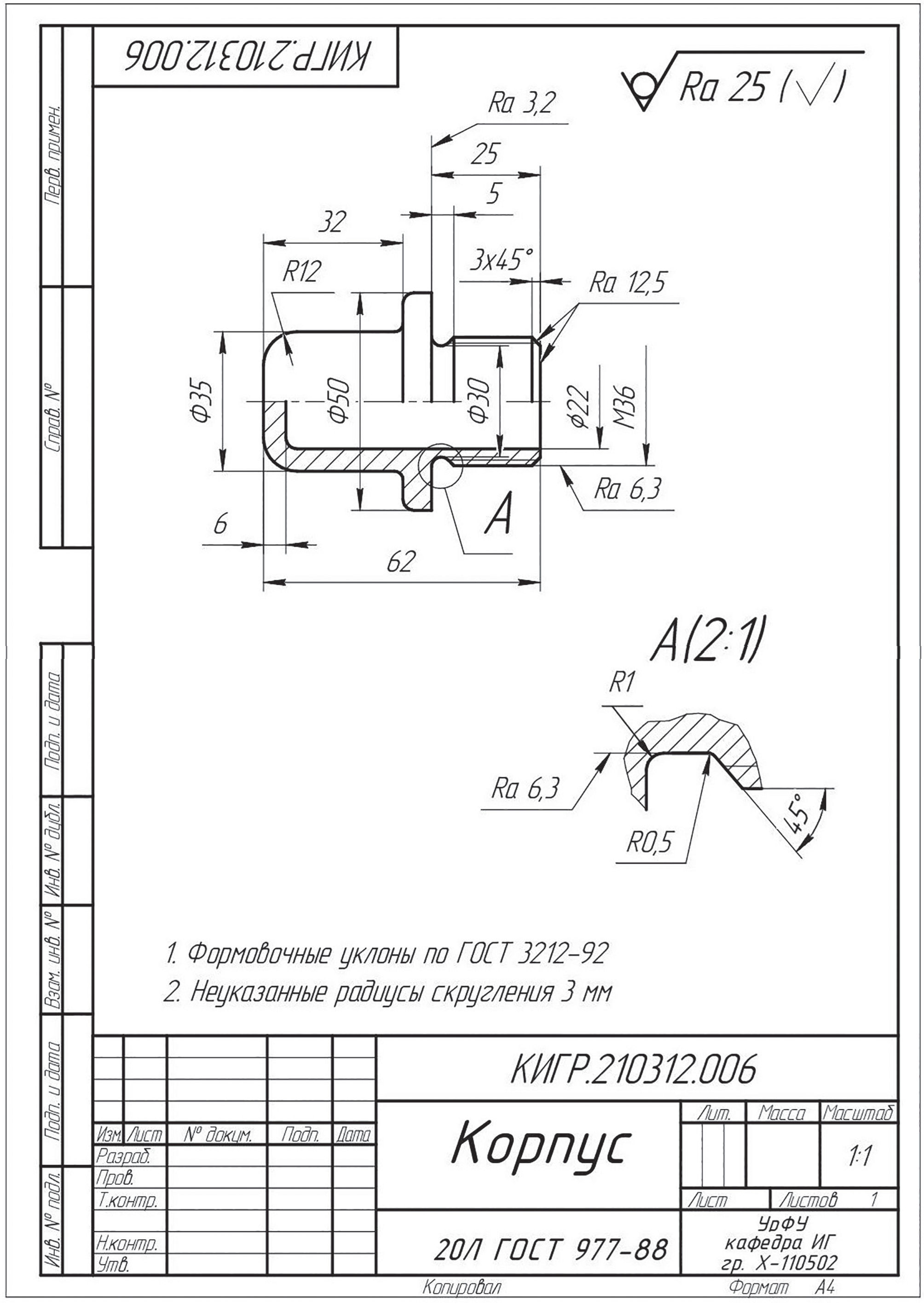

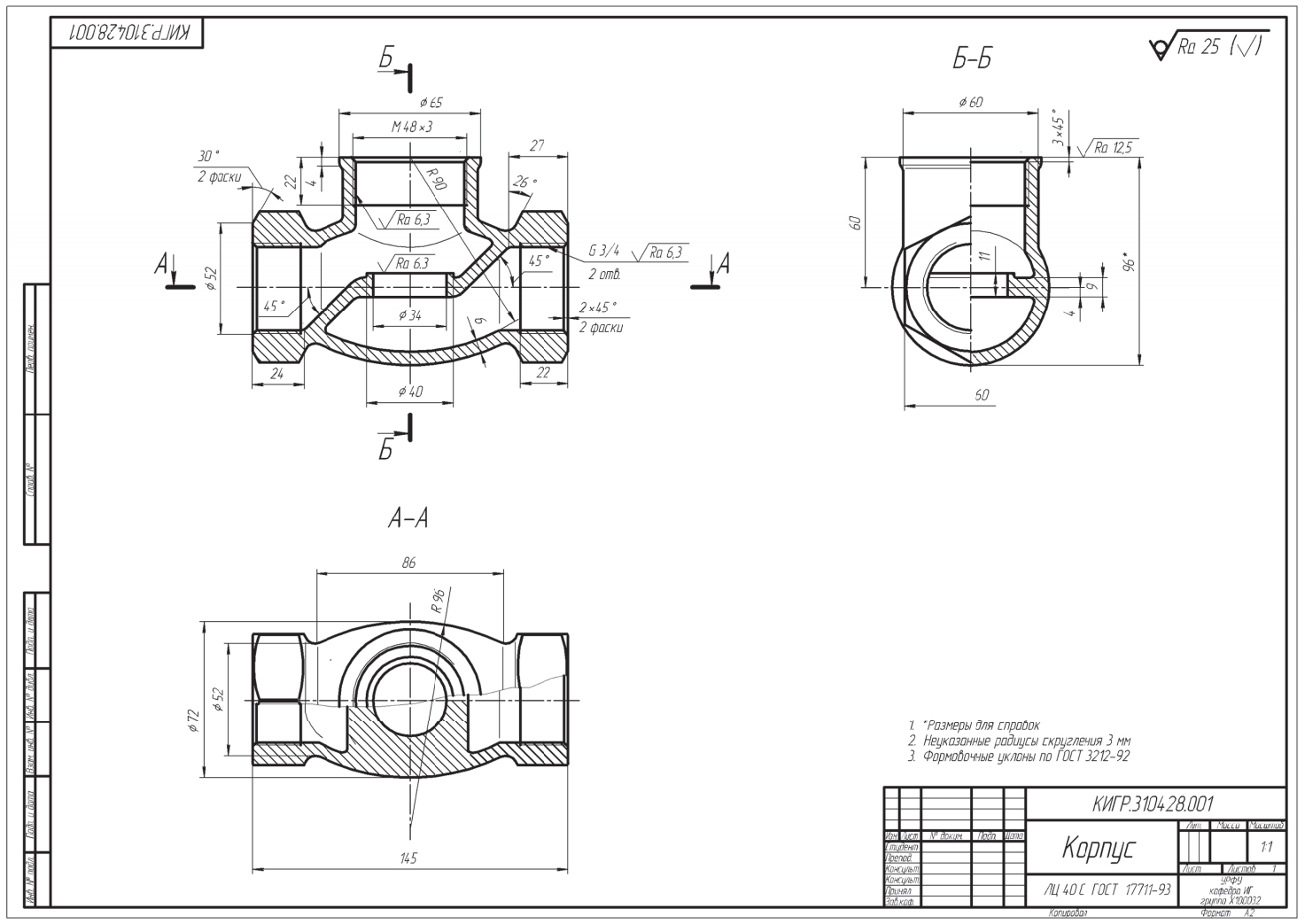

На рис. 18, 19 приведены примеры чертежей литых деталей.

На рабочем чертеже корпуса вентиля (рис. 19) форма детали определяется тремя проекциями. Главное изображение корпуса выбрано с учетом того, что оно должно давать наиболее полное представление о форме детали и ее размерах, а также чтобы его основная базовая плоскость занимала горизонтальное положение. Проставлены размеры на поверхности, полученные литьем, затем – на поверхности, полученные механической обработкой.

Заданы параметры шероховатости обработанных поверхностей и необработанных. Записаны технические требования над основной надписью. Заполнена основная надпись.

Рис. 18. Пример чертежа литой детали

Рис. 19. Пример чертежа корпуса вентиля

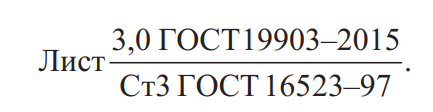

5.4. Особенности выполнения чертежа детали, полученной листовой штамповкой

В зависимости от используемых операций листовой штамповки чертежи деталей имеют следующие особенности.

Детали, полученные способом вырубки из листового материала, как правило, изображают одной проекцией. При этом толщину детали указывают на полке линии-выноски согласно ГОСТ 2.307–2011.

При выполнении чертежей деталей из листового материала, получаемых гибкой, вытяжкой, формовкой (рис. 20), толщина всех элементов детали условно принимается одинаковой. Минимальный радиус сгиба деталей при использовании гибочных операций зависит от марки материала. В общем случае он не должен быть меньше толщины листа, из которого изготавливается деталь.

Согласно ГОСТ 2.109–73 если изображение детали, изготовленной гибкой, не дает полного представления о действительной форме и размерах отдельных ее элементов, на чертеже детали помещают частичную или полную ее развертку.

На изображении развертки наносят только те размеры, которые невозможно указать на изображении готовой детали. Развертку изображают сплошными основными линиями, линии сгиба наносят тонкой штрихпунктирной линией с двумя точками. Над изображением развертки или перед габаритным размером помещают знак ![]() .

.

Допускается совмещать изображение части развертки с видом детали. В этом случае развертки изображают штрихпунктирной тонкой линией с двумя точками и обозначение развертки не помещают.

При нанесении размеров следует учитывать, что на элементы, получаемые гибкой, вытяжкой, формовкой, указывают внутренние радиусы сгибов и размеры между внутренними поверхностями.

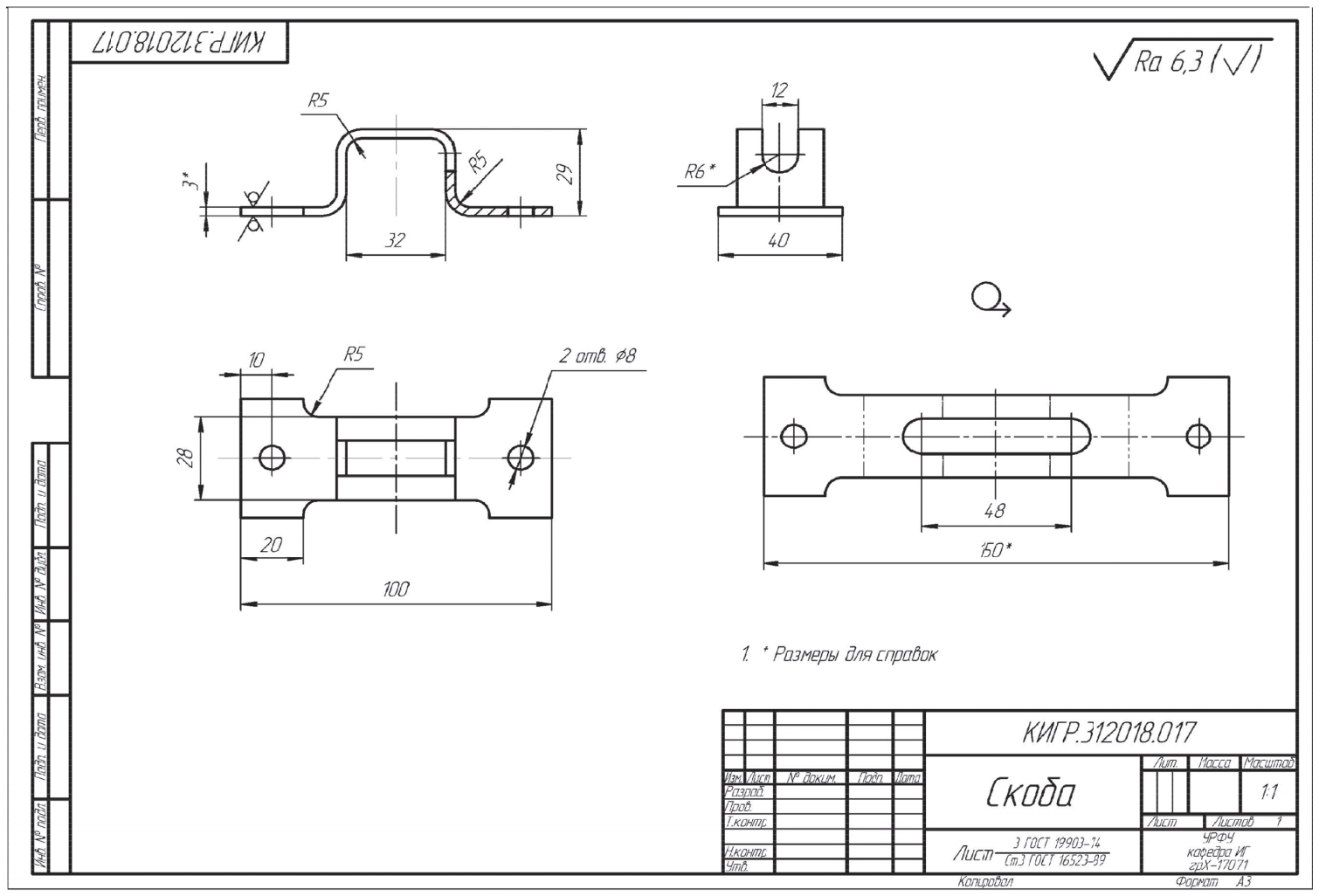

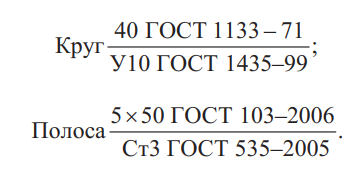

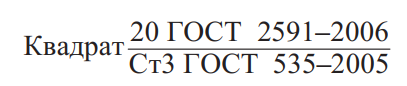

На чертежах деталей, полученных листовой штамповкой, указывают в качестве материала листовой прокат (лист, полоса и др.).

Условное обозначение листового проката в общем случае выполняется в виде дроби: в числителе указываются толщина и, при необходимости, ширина или ширина х длина проката, а также номер ГОСТа на сортамент (или технические требования) листового проката; в знаменателе указывают стандарт на материал, из которого изготовлен прокат, например:

Размер толщины листа при этом на чертеже указывают как справочный (со знаком *), и на обе поверхности наносится знак шероховатости ![]() .

.

6. Конструкционные материалы и их условное обозначение

В соответствии с ГОСТ 2.109–73 в основных надписях чертежей деталей и в спецификации (если на деталь не выпускается рабочий чертеж, а также в разделе «Материалы») условные обозначения конструкционного материала должны соответствовать обозначениям, установленным стандартами на материал, например:

Сталь 20 ГОСТ 1050–2013,

Ст3 ГОСТ 380–2005.

Рис. 20. Пример выполнения чертежа штампованной детали

Если для обеспечения конструкционных и эксплуатационных характеристик детали требуется изготовить ее из сортового материала определенного профиля и размера, то обозначение материала детали записывают по стандарту на сортамент, например:

Допускается в условном обозначении материала не указывать группу точности, плоскостность, обрезку кромок, длину и ширину листа, ширину ленты и другие параметры, если они не влияют на эксплуатационные качества изделия (детали). При этом общая последовательность записи данных, установленных стандартами или техническими условиями на материалы, должна сохраняться.

В табл. 3 приведены краткие сведения о некоторых материалах и их условное обозначение на чертежах.

Таблица 3. Краткие сведения о некоторых материалах

| Наименование | Марка | Область применения | Пример условного обозначения |

|

Металлические материалы |

|||

| Сталь углеродистая обыкновенного качества (ГОСТ 380–2005) | Ст0, Ст1кп, Ст1пс, Ст1сп, Ст2 кп, Ст2пс,

Ст2сп, Ст3кп, Ст3пс, Ст3сп, …, Ст6 (Ст – сталь; 0, 1, 2 – условный номер марки: кп – кипящая; пс – полуспокойная; сп – спокойная) |

Сварные конструкции; детали, для которых не требуется большая прочность; кожухи, щиты, крышки, шкафы | Ст3пс

ГОСТ 380–2005 |

| Сталь углеродистая качественная конструкционная (ГОСТ 1050–2013) | 08, 10, 15, 20, 25, 30, 35, 40, 45, 50, 55,58, 60 (цифры обозначают содержание углерода в сотых долях процента) | Болты, винты, гайки, валы, поршни, шестерни и т. д. | Сталь 35

ГОСТ 1050–2013 |

| Сталь легированная конструкционная (ГОСТ 4543–71) | 20Х, 30Х, 35Х, 40Х, 45Х, 50Х, 30ХМА, 18ХГ и др. (цифры слева указывают содержание углерода в сотых долях процента; цифры после букв – процент содержания легирующего элемента. Отсутствие цифр – содержание легирующего компонента ниже 1,5 %) | Червяки, валики, зубчатые колеса, коленчатые валы, кривошипы, рессоры и др. | 35Х

ГОСТ 4543–71 |

| Сталь коррозионностойкая (ГОСТ 5949–2014) | 12Х18Н9Т, 12Х18Н10Т, Х18Н10Т и др. | 12Х18Н10Т

ГОСТ 5949–2014 |

|

| Сталь для отливок (ГОСТ 977–88) | 15Л, 20Л, 25Л, 30Л, 35Л, 40Л, 45Л, 50Л | 25Л

ГОСТ 977–88 |

|

| Серый чугун (ГОСТ 1412–85) | СЧ10, СЧ15, СЧ18, СЧ20, СЧ24, СЧ25, СЧ30, СЧ35 (СЧ – серый чугун; цифры означают минимальное временное сопротивление при растяжении в МПа ·10–1) | Корпусные детали (СЧ18); основания станков, корпуса вентилей, ступицы (СЧ15), станины (СЧ20) | СЧ18

ГОСТ 1412–85 |

| Бронзы оловянные литейные (ГОСТ 613–79) | БрО3Ц12С5, БрО4Ц7С5, БрО5С25, БрО10С10 | Арматура, вкладыши подшипников, антифрикционные детали, работающие в масле, паре, воде | БрО4Ц7С5

ГОСТ 613–79 |

| Латуни литейные (медно-цинковые сплавы) (ГОСТ 17711–93) | ЛЦ40С, ЛЦ40Мц1,5, ЛЦ40Мц3Ж, ЛЦ40Мц3А, ЛЦ25С2 | Сепараторы подшипников, арматура (тройники, переходники, втулки) | ЛЦ40С

ГОСТ 17711–93 |

| Латуни, обрабатываемые давлением (ГОСТ 15527–2004) | Л63, Л68, Л60, Л70 | Листы, ленты, фольга, проволока, детали, получаемые глубокой вытяжкой | Л63

ГОСТ 15527–2004 |

| Сплавы алюминиевые литейные (ГОСТ 1583–93) | АК12(Ал2*), АК9ч(Ал4*), АК7ч(Ал9*), АМ5(Ал19*), АК5М(Ал5*), АМч11(Ал22*), АМг10(Ал27*)

* – старые обозначения |

Широкое применение в авиационной, автомобильной промышленности | АК12

ГОСТ 1583–93 |

| Сортовой прокат | |||

| Наименование | Пример условного обозначения | ||

| Прокат горячекатаный квадратный со стороной квадрата 20 мм по ГОСТ 2591–2006 из стали марки ст3 по ГОСТ 535–2005 |  |

||

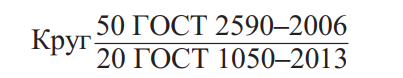

| Прокат горячекатаный круглый диаметром 50 мм по ГОСТ 2590–2006 из стали 20 ГОСТ 1050–88 |  |

||

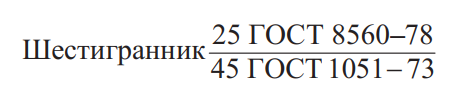

| Прокат калиброванный шестигранный с диаметром вписанного круга 25 мм по ГОСТ 8560–78 из стали 45 ГОСТ 1051–73 |  |

||

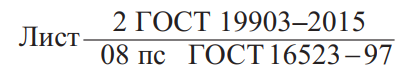

| Прокат тонколистовой толщиной 2 мм из углеродистой стали 08 пс |  |

||

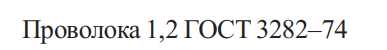

| Проволока стальная низкоуглеродистая диаметром 1,2 мм термически необработанная |  |

||

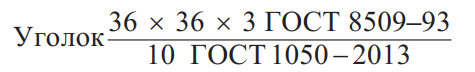

| Уголок равнополочный размерами 36 36 3

по ГОСТ 8509–93 из стали 10 ГОСТ 1050–2013 |

|

||

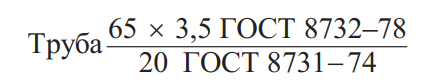

| Труба бесшовная с наружным диаметром 65 мм, толщиной стенки 3,5 мм по ГОСТ 8732–78

из стали марки 20 ГОСТ 8731–74 |

|

||

| Неметаллические материалы | |||

| Наименование | Марка | Область применения | Пример условного обозначения |

| Картон прокладочный

(ГОСТ 9347–74) |

А, Б

Толщина 0,3; 0,5; 0,8; 1,0; 1,5 |

Уплотнительные прокладки для фланцевых соединений и др. | Картон А 0,8

ГОСТ 9347–74 |

| Шнур асбестовый

(ГОСТ 1779–83) |

ШАОН – шнур асбестовый общего назначения (диаметр 0,7–25)

ШАН – шнур асбестовый магнезиальный (диаметр 12–32) |

Теплоизоляция и уплотнение неподвижных деталей машин и аппаратов | Шнур асбестовый ШАОН 3

ГОСТ 1779-83 |

| Гетинакс

(ГОСТ 2718–74) |

В обозначении указывают марку ( I, II, III, IV, V, VI, VII) и толщину листа, мм | Втулки, подшипники, маховики, трубки и др. | Гетинакс II 12,0

ГОСТ 2718–74 |

| Фенопласт

(ГОСТ 5689–79) |

03-10-02, черный

Э3-340-02, коричневый |

Корпуса приборов, детали аппаратуры радиотехнической и др. | Фенопласт 03-10-02, черный –

ГОСТ 5689–79 |

| Пресс-материал АГ-4

(ГОСТ 20437–89) |

В, В10, С, НС | Изготовление прессованием деталей и изоляции | Пресс-материал АГ-4В

ГОСТ 20437–89 |

| Фторопласт (ГОСТ 10007–80) | С – для специзделий;

П – для электроизоляции; О – общего назначения; Т – для толстостенных изделий и трубопроводов |

Изготовление прокладок, манжет, вкладышей и др.

Лучший диэлектрик из всех известных |

Фторопласт -4П ГОСТ 10007–80 |

| Пластины резиновые (I)

Пластины резино-тканевые (II) (ГОСТ 7338–90) |

АМС – атмосферомаслостойкая; МБС – масло- и бензостойкая; ТМКЩ – тепломорозокислотощелочестойкая

Классы: 1 – для давлений свыше 0,1 МПа; 2 – для давлений ниже 0,1 МПа Степень твердости: М – мягкая; С – средняя; Т – твердая |

Прокладки для уплотнения неподвижных соединений | Пластина 2-I-АМС-М-3

ГОСТ 7338–90 (пластина класса 2, резиновая, атмосферомаслостойкая, мягкая толщиной 3 мм) |

| Войлок технический | Т – тонкошерстный по ГОСТ 288–72;

П – полугрубошерстный чисто-шерстяной ГОСТ 6308–71 |

Для сальников – С

Для прокладок: ПрА, ПрБ Для фильтров – Ф |

Войлок ПС 10

ГОСТ 6308–71 (войлок для сальников толщиной 10 мм) |

| Паронит (ГОСТ 481–80) | ПОН – общего назначения; ПМБ – маслобензостойкий; ПК – кислотостойкий и др. | Прокладки | Паронит ПОН 4 ГОСТ 481–80 |