Содержание страницы

Конструкционные материалы — это материалы, отличающиеся повышенной конструкционной прочностью. Различают металлические, неметаллические и композиционные конструкционные материалы. Металлические конструкционные материалы подразделяют:

- по технологическому принципу (литейные, спеченные и др.);

- по условиям эксплуатации (жаропрочные, криогенные и др.);

- по составу (сплавы алюминия, титана и т. п.);

- по структурному состоянию (стали аустенитные, ферритные и др.);

- по типу упрочнения (дисперсионно-твердеющие, дисперсноупрочненные и др.).

К неметаллическим конструкционным материалам относят пластмассы, стекла, керамику, огнеупоры и др. К композиционным конструкционным материалам относят металлы и пластики, упрочненные волокнами и др.

1. Общие требования, предъявляемые к конструкционным материалам

Детали машин и конструкций характеризуются большим разнообразием форм и размеров и в процессе эксплуатации подвергаются различным воздействиям. В связи с этим важным этапом разработки оптимального конструкторского решения изделия является выбор конструкционного материала, отвечающего определенным критериям.

Детали машин работают при статических, циклических и ударных нагрузках, при низких и высоких температурах, в контакте с различными средами. Эти факторы определяют требования к конструкционным материалам, основные из которых — эксплуатационные, технологические и экономические.

Эксплуатационные требования имеют первостепенное значение. Для того чтобы обеспечить работоспособность конкретных машин и приборов, материал должен иметь высокую конструкционную прочность.

Конструкционной прочностью называется комплекс механических свойств, обеспечивающих надежную и длительную работу материала в заданных условиях эксплуатации.

Условия эксплуатации определяются рабочей средой (жидкая, газообразная, ионизированная, радиационная и др.), которая может негативно влиять на механические свойства материала. В результате химического и теплового воздействий она может вызывать повреждение поверхности вследствие коррозионного растрескивания, окисления, образования окалины и др. Для того, чтобы избежать отрицательного воздействия рабочей среды, материал должен обладать не только механическими, но и требуемыми физикохимическими свойствами (стойкостью к коррозии, жаростойкостью и т. д.). Температурный диапазон работы современных материалов достаточно широк, поэтому для обеспечения работоспособности при высокой температуре от материала требуется жаропрочность, а при низкой температуре — хладостойкость.

Технологические требования направлены на обеспечение наименьшей трудоемкости, а также простоты изготовления деталей и конструкций. Они оцениваются технологичностью материала, определяемой хорошей обрабатываемостью резанием, давлением, свариваемостью, способностью к литью, а также требуемой прокаливаемостью и отсутствием деформации и коробления при термической обработке. Технологичность материала определяет, в конечном итоге, производительность и качество изготовления деталей.

Экономические требования сводятся к тому, чтобы материал имел низкую стоимость, был доступным, но при этом обеспечивал сохранение или повышение эксплуатационных свойств деталей.

2. Конструкционная прочность материалов и критерии ее оценки

Конструкционная прочность материала — это комплексная характеристика, объединяющая критерии прочности, жесткости, надежности и долговечности.

Критерии прочности материала зависят от условий его работы. При статических нагрузках критериями прочности являются временное сопротивление σв и предел текучести σ0,2 (σт)характеризующие сопротивление материала пластической деформации.

Если материал в процессе эксплуатации испытывает длительные циклические нагрузки, то критерием его прочности является предел выносливости σR (при симметричном круговом изгибе σ-1).

По значениям выбранных критериев прочности рассчитывают допустимые рабочие напряжения. При этом, чем больше прочность материала, тем выше допустимые рабочие напряжения и меньше размеры и масса детали.

Критерий жесткости характеризует способность материала сопротивляться деформациям. Именно этот критерий (а не критерий прочности) определяет размеры станин станков, корпусов редукторов и других деталей, от которых в процессе эксплуатации требуется сохранение точных размеров и формы.

Для ограничения упругой деформации материал этих деталей должен обладать высоким модулем упругости, являющимся его критерием жесткости.

В свою очередь, для пружин, мембран и других чувствительных упругих элементов машин и приборов, наоборот, важно обеспечить наибольшие упругие деформации. Для материалов таких изделий критерий жесткости характеризуется высоким пределом упругости и низким модулем упругости.

Надежность — свойство материала противостоять хрупкому разрушению. Хрупкое разрушение вызывает внезапный отказ деталей в условиях эксплуатации. Оно считается наиболее опасным, поскольку происходит при напряжениях ниже расчетных и протекает с большой скоростью.

Для предупреждения хрупкого разрушения конструкционные материалы должны обладать достаточной пластичностью (δ, Ψ) и ударной вязкостью ()Однако эти критерии надежности определяются на небольших образцах без учета условий эксплуатации конкретной детали и являются достаточными лишь для мягких малопрочных материалов. Однако для менее пластичных материалов с повышенной склонностью к хрупкому разрушению необходимо учитывать дополнительные факторы, влияющие на пластичность и вязкость, и увеличивающие вероятность хрупкого разрушения.

Это наличие концентраторов напряжений (надрезов), низкие температуры, динамические нагрузки и большие размеры деталей (масштабный фактор).

Поэтому для предотвращения внезапных поломок деталей в процессе эксплуатации необходимо учитывать трещиностойкость материала. Трещиностойкость — группа параметров надежности, характеризующих способность материала тормозить развитие трещины.

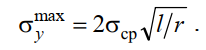

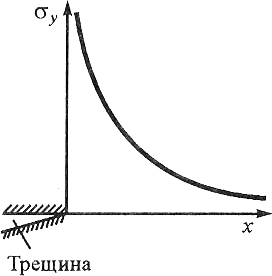

Количественная оценка трещиностойкости основывается на линейной механикой разрушения . В соответствии с ней очагами разрушения высокопрочных материалов служат небольшие трещины, которые возникают из трещиноподобных дефектов, имеющихся в исходном материале (неметаллические включения, скопления дислокаций и т. п.), в процессе изготовления детали при сварке или термической обработке, а также в процессе эксплуатации машины или изделия. Трещины являются острыми концентраторами напряжений, местные (локальные) напряжения в вершине которых, могут во много раз превышать средние расчетные напряжения (рис. 1).

Для трещины длиной и радиусом (рис. 1) напряжение в вершине определяется зависимостью

Рис. 1. Концентрация напряжений вблизи эллиптической трещины

Концентрация напряжений тем больше, чем длиннее трещина и острее ее вершина. Для пластичных материалов опасность таких напряжений мала. В результате перемещения дислокаций и увеличения их плотности у вершины трещины протекает местная пластическая деформация, приводящая к затуплению вершины. Затупление (уменьшение радиуса ) приводит к релаксации (снижению) локальных напряжений и их выравниванию, при этом дефект перестает играть роль острого концентратора напряжений.

Хрупкие материалы, наоборот, чрезвычайно чувствительны к надрезам. В силу того, что дислокации заблокированы и пластическая деформация невозможна, при увеличении средних напряжений локальные напряжения σymax повышаются настолько, что вызывают разрыв межатомных связей и развитие трещины. Рост трещины не тормозится, как в пластичных материалах, а ускоряется. После достижения некоторой критической длины трещины наступает ее самопроизвольный лавинообразный рост, вызывающий хрупкое разрушение.

Для высокопрочных материалов, которые обладают определенной пластичностью, реальную опасность представляют трещины только критической длины lкр. Увеличение трещины до значений lкр тормозится местной пластической деформацией. Однако при определенном сочетании рабочего напряжения и длины дефекта равновесное положение трещины нарушается, и происходит самопроизвольное ее развитие и разрушение материала.

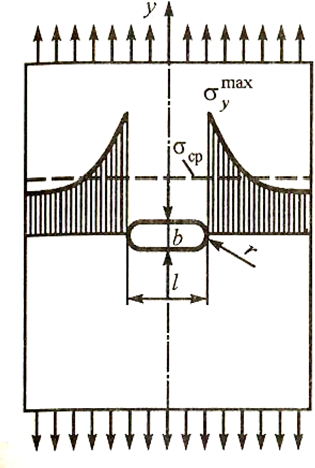

Оценку надежности высокопрочных материалов по размеру допустимого дефекта (меньше критического) проводят по критериям Ж. Ирвина. Им предложено два критерия трещиностойкости, из которых наибольшее применение имеет коэффициент интенсивности напряжений в вершине трещины (критерий ). Он определяет растягивающие напряжения σу в любой точке (рис. 2) впереди вершины трещины, которые вычисляются по формуле:

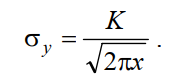

Знаменатель дроби обращается в единицу при х ≈ 0,16, поэтому К численно равен σу на расстоянии ∼ 0,16 мм от вершины трещины. Критерий К для наиболее жесткого нагружения (плоская деформация растяжением) обозначают К1, а при достижении критического значения, когда стабильная трещина переходит в нестабильную — К1с. При этом

где α — безразмерный коэффициент, характеризующий геометрию трещины.

Критерий К1с, имеющий размерность МПа · м1/2, показывает то, какого значения (интенсивности) достигает напряжение вблизи вершины трещины в момент разрушения, и связывает приложенное среднее напряжение с критической длиной трещины.

Значение К1с определяют экспериментально на образцах с надрезом и заранее созданной на дне этого надреза усталостной трещиной.

Значение К1с зависит от степени пластической деформации у вершины трещины (ее затупления) и характеризует сопротивление развитию вязкой трещины. По этой причине критерий К1с называют вязкостью разрушения. Чем больше значение К1с, тем выше надежность и сопротивление этого материала вязкому разрушению. Кроме качественной характеристики надежности, К1с дополняет параметры σ0,2 и при расчетах на прочность деталей из высокопрочных материалов (сталей с σв ≥ 1 200 МПа, титановых сплавов с σв ≥ 800 МПа и алюминиевых сплавов с σв ≥ 450 МПа). Этот критерий позволяет определить безопасный размер трещины при известном рабочем напряжении или, наоборот, безопасное напряжение при известном размере дефекта.

Рис. 2. Зависимость напряжения от расстояния до вершины трещины

Для оценки надежности материала также используют следующие параметры: ударную вязкость и , температурный порог хладноломкости t50. Однако это качественные параметры и они непригодны для расчета на прочность.

Параметром КСV оценивают пригодность материала для изготовления сосудов давления, трубопроводов и других конструкций повышенной надежности.

Параметр КСТ, определяемый на образцах с трещиной усталости у основания надреза, является более показательным. Он характеризует работу развития трещины при ударном изгибеииваеотцен способность материала тормозить начавшееся разрушение. Чем больше параметр КСТ, определенный при рабочей температуре в условиях эксплуатации, тем выше надежность материала. Так же как и К1с, КСТ учитывают при выборе материала для конструкций особо ответственного назначения.

Порог хладноломкости t50 характеризует влияние снижения температуры на склонность материала к хрупкому разрушению. Этот порог определяют по результатам ударных испытаний образцов с надрезом при понижающейся температуре. При таких испытаниях для оценки поведения материала при экстремальных условиях эксплуатации важным условием является сочетание ударного нагружения, надреза и низких температур (основных факторов, способстхвурюупщчиваонию ).

О пригодности материала для работы при заданной температуре судят по температурному запасу вязкости, равному разности температуры эксплуатации и t50. При этом, чем ниже температура перехода материала в хрупкое состояние по отношению к рабочей температуре, тем больше температурный запас вязкости материала и выше вероятность хрупкого разрушения.

Долговечность — свойство материала сопротивляться развитию постепенного разрушения (постепенного отказа), обеспечивая работоспособность деталей в течение заданного времени (ресурса). Причинами потери работоспособности материала являются: развитие процессов усталости, изнашивания, ползучести, коррозии и др. Эти процессы вызывают постепенное накопление необратимых повреждений в материале и его разрушение. Обеспечение долговечности материала означает уменьшение до требуемых значений скорости его разрушения.

Для большинства деталей машин (более 80 %) долговечность определяется сопротивлением материала усталостным разрушениям (циклической долговечностью) или сопротивлением изнашиванию (износостойкостью).

Циклическая долговечность характеризует работоспособность материала в условиях многократно повторяющихся циклов напряжений. Она тем выше, чем ниже скорости зарождения и развития трещины усталости.

Износостойкость характеризует сопротивление материала разрушению поверхности путем отделения его частиц под воздействием силы трения. Износостойкость оценивают величиной, обратной скорости изнашивания.

Таким образом, работоспособность материала детали в условиях эксплуатации характеризуют следующие критерии конструкционной прочности:

- критерии прочности σв, σ0,2 и σ-1, которые при заданном запасе прочности определяют допустимые рабочие напряжения, массу и размеры детали;

- модули упругости Е, С, которые при заданной геометрии детали определяют величину упругих деформаций, т.е. ее жесткость;

- пластичность δ, Ψ, ударная вязкость КСТ, KСV, КСU, вязкость разрушения К1с, порог хладноломкости t50, которые оценивают надежность материала в эксплуатации;

- циклическая долговечность, скорости изнашивания, ползучести, коррозии, определяющие долговечность материала.