Содержание страницы

- 1. Основные технологические свойства литейных сплавов

- 2. Литье в песчаные формы

- 3. Литье по выплавляемым моделям

- 4. Литье в оболочковые формы

- 5. Литье в металлические формы (кокиль)

- 6. Литье под давлением

- 7. Центробежное литье

- 8. Порядок выполнения чертежа отливки

- 9. Термическая обработка и технический контроль отливок из стали

1. Основные технологические свойства литейных сплавов

Жидкотекучесть – способность расплавленного материала течь по каналам литейной формы, заполняя ее контуры, и четко воспроизводить контуры отливки.

Жидкотекучесть определяется по специальным пробам, и замеры жидкотекучести принимают длину заполненной спирали Архимеда.

В зависимости от жидкотекучести рекомендуется выбирать минимальную толщину стенок отливки: для мелких отливок из СЧ в песчаных формах толщина стенок 3,4 мм, для средних 8, 10 мм, крупных 12–15 мм, для остальных отливок 5–7 мм, 10–12, 12–20.

Усадка – это процесс уменьшения объема отливки при охлаждении, начиная с некоторой температуры жидкого металла в литейной форме до температуры окружающей среды.

Величина усадки для различных материалов различна и зависит от химического состава, температуры заливки и конфигурации заготовки. Предел от 1,9 до 2,1 %.

Для предупреждения образований больших напряжений и трещин необходимо предусматривать равномерную толщину стенок, плавные переходы и радиусы сопряжений пересекающихся поверхностей, а также устранять элементы, затрудняющие усадку материала, и использовать в процессе отливки литейные формы и стержни повышенной податливости.

Газопоглощение – способность литейных сплавов в расплавленном состоянии растворять водород, кислород, азот и другие газы. При затвердевании и последующем охлаждении растворимость газов уменьшается, в результате чего в отливке могут образоваться газовые раковины и поры, что приводит к браку отливок.

Ликвация – неоднородность химического состава в различных частях отливки. Различают ликвацию зональную и дендритную.

Дендритная – в пределах одного зерна.

Зональная – химическая неоднородность в объеме всей отливки.

Основные способы изготовления отливок:

- литье в песчаные формы;

- литье по выплавляемым моделям;

- литье в оболочковые формы;

- литье в кокиль;

- литье под давление;

- центробежное литье.

К специальным способам литья относятся:

- электрошлаковое центробежное литье;

- суспензионное литье;

- литье с применением магнитных полей;

- композиционное литье.

2. Литье в песчаные формы

Сущность литейного производства заключается в получении отливок – литых металлических изделий путём заливки расплавленного металла в специальную литейную форму, в которой он, остывая, затвердевает и сохраняет её очертания.

Литейная технологическая оснастка

Для изготовления литейной формы применяют большое число различных приспособлений, которые называют литейной оснасткой. В её состав входят модели, подмодельные плиты, стержневые ящики, опоки и др.

Модели – приспособления, при помощи которых в формовочной смеси получают отпечатки полости, соответствующие наружной конфигурации отливки. Отверстия и полости внутри отливки, а также иные сложные контуры образуют при помощи стержней, устанавливаемых в формы при их сборке.

Размеры модели делают больше, чем соответствующие размеры отливки, на величину линейной усадки сплава. Если отливки подвергаются механической обработке, то в соответствующих размерах модели учитывают размер припусков – слоя металла, удаляемого при механической обработке. Он зависит от размеров отливки и вида сплава. Припуск на верхние поверхности отливки должен быть больше, чем на нижние и боковые поверхности, так как наверху скапливаются шлаки, частички формовочной смеси и газовые включения. Отверстия небольших размеров, полученные литьем, трудно очистить от спёкшейся внутри стержневой смеси, которая отрицательно влияет на стойкость режущего инструмента при последующей механической обработке. Поэтому литьём следует выполнять отверстия, диаметр которых превышает 25–30 мм.

Чтобы легче удалить модель из формы, поверхности её, расположенные параллельно направлению движения при извлечении из формы, выполняют с формовочными уклонами, зависящими от высоты отливки. Без уклонов при извлечении модели может быть разрушение формы и осыпание формовочной смеси.

Для получения в форме отпечатков знаковых частей стержней, которыми стержень крепится в форме, модель имеет знаки – выступающие части. Сопряжения стенок в отливках должны быть плавными, без острых углов.

Скругление внутренних углов называется галтелью, наружных – закруглением.

Модели делают из древесины, металлических сплавов и пластмасс. Деревянные модели изготавливают из плотной хорошо просушенной древесины (сосна, ясень, бук и др.). Для предотвращения коробления модель делают не из целого куска древесины, а склеивают из отдельных брусочков так, чтобы направление волокон было различным. Преимущество деревянных моделей – дешевизна, простота изготовления, небольшая масса; основной недостаток – недолговечность.

Металлические модели имеют значительно большую долговечность, высокую точность и чистую рабочую поверхность. Такие модели чаще всего делают из алюминиевых сплавов, которые имеют малую плотность, не окисляются, хорошо обрабатываются резанием.

Модели из пластмасс устойчивы к действию влаги, не подвергаются короблению, имеют небольшую массу. Перспективным является применение моделей из вспененного полистирола, газифицирующегося при заливке металла, их не надо вынимать из формы перед заливкой.

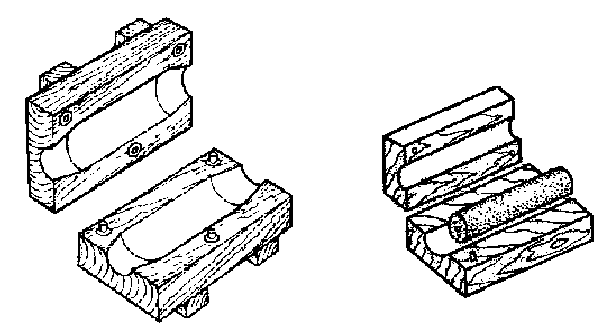

Стержневые ящики служат для изготовления стержней и должны обеспечивать равномерное уплотнение смеси и быстрое извлечение стержня. Как и модели, они имеют уклоны; при назначении размеров ящика учитывают усадку сплава и припуск на обработку. Стержневые ящики делают из тех же материалов, что и модели, а по конструкции неразъёмными (вытряхными) и разъёмными.

Опоки – прочные металлические рамы различной формы, предназначенные для изготовления литейных полуформ из формовочных смесей. Их изготовляют из серого чугуна, стали, алюминиевых сплавов, они могут быть литыми, сварными или сборными из отдельных литых частей. Стенки опоки часто делают с отверстиями для уменьшения их массы, удаления газов из формы и для лучшего скрепления формовочной смеси с опокой. Соединяют опоки штырями и центрирующими отверстиями в приливах. Для скрепления опок применяют скобы или другие приспособления.

Формовочные и стержневые смеси

В литейном производстве наиболее распространено получение отливок в разовых формах, изготовленных из песчано-глинистых и других смесей. Разовая форма пригодна для получения только одной отливки. При выемке (выбивке) готовой детали форму разрушают.

Формовочные и стержневые смеси должны обладать определенными механическими, технологическими и теплофизическими свойствами, основными из которых являются прочность, поверхностная прочность, пластичность, податливость, непригораемость, газопроницаемость и др.

Прочность – способность смеси обеспечивать сохранность формы (стержня) без разрушения при её изготовлении и использовании. Формы не должны разрушаться от толчков при сборке и транспортировке, выдерживать давление заливаемого металла.

Поверхностная прочность (осыпаемость) – сопротивление истирающему воздействию струи металла. Если она недостаточна, то происходит отделение частиц формовочной смеси, которые попадают в отливку.

Пластичность – способность смеси воспринимать очертания модели (стержневого ящика) и сохранять полученную форму.

Податливость – способность смеси сокращаться в объёме под действием усадки металла. При недостаточной податливости в отливке возникают напряжения, которые могут привести к образованию трещин.

Непригораемость – способность смеси выдерживать высокую температуру заливаемого сплава без оплавления и химического с ним взаимодействия. Плёнки пригара ухудшают качество поверхности и затрудняют последующую обработку. При оплавлении смеси резко снижается её газопроницаемость.

Газопроницаемость – способность смеси пропускать газы через стенки формы вследствие пористости. В расплавленном металле всегда содержатся растворённые газы, выделяющиеся при его охлаждении и затвердевании. Большое количество водяных паров и газов выделяется также из самих формовочных материалов при их нагревании. При недостаточной газопроницаемости в теле отливки могут образоваться газовые пузыри – раковины.

Для приготовления формовочных и стержневых смесей используют как природные, так и искусственные материалы. Песок – основной исходный материал смесей. Наиболее часто применяют кварцевый песок, в основном состоящий из кремнезема, обладающего высокой прочностью, твёрдостью, огнеупорностью tпл = 1713 С. Мелкозернистые пески используют для мелкого литья, что обеспечивает получение гладкой поверхности отливок. Длякрупных отливок применяют крупнозернистые пески, обеспечивающие более высокую газопроницаемость формовочной смеси.

Реже для формовочных смесей применяют цирконовый песок tпл= 2000 С, хромит (хромистый железняк) tпл= 1850 С и некоторые другие материалы. Они превосходят кварцевый песок по термохимической устойчивости, теплопроводности, но они дорогие; их используют в особо ответственных случаях, например для получения крупных стальных отливок с чистой поверхностью.

Глина – второй основной исходный материал в формовочных смесях. Она является связующим веществом, обеспечивающим их прочность и пластичность. На практике широко используют каолинитовые или бентонитовые глины. В присутствии влаги на поверхности глинистых частиц образуются гидратные оболочки из молекул воды, которые обеспечивают сцепление частиц и вместе с тем лёгкое скольжение между ними. Чем больше глина удерживает на поверхности воды, тем выше её связующая способность, а также пластичность формовочной смеси. При нагревании (сушке) по мере удаления влаги прочность смеси возрастает.

Кроме глины в качестве связующих веществ в формовочные, а особенно стержневые смеси вводят жидкое стекло, синтетические смолы, декстрин, сульфитно-спиртовую барду и др. Их вводят в состав смеси в количестве 1,5–3 %, но они значительно сокращают продолжительность затвердевания.

Для улучшения свойств песчано-глинистых смесей в них вводят добавки. В качестве противопригарных материалов для стального литья используют пылевидный кварц (маршалит), хромистый железняк; для чугунного и цветного литья – каменноугольную пыль, мазут. С целью увеличения податливости и газопроницаемости литейных форм в смеси добавляют древесные опилки.

По характеру использования формовочные смеси подразделяются на облицовочные, наполнительные и единые, а по состоянию литейной формы при её изготовлении и перед заливкой – на сырые и сухие.

Состав формовочной смеси выбирается в зависимости от литейного сплава с учётом его температуры плавления и усадки, а также массы, размеров и конфигурации отливки.

Для предотвращения пригара и улучшения чистоты поверхности отливок формы и стержни покрывают тонким слоем противопригарных материалов. Для сырых форм применяют припылы.

В формах для чугунных отливок используют порошкообразную смесь оксида магния, древесного угля и бентонита, порошкообразный графит. В формах для стальных отливок применяют порошкообразную смесь оксида магния и огнеупорной глины, пылевидный кварц, циркон и другие материалы. Для сухих форм применяют противопригарные краски, водные суспензии этих материалов с добавками связующих.

Литниковые системы

Литейную форму заливают металлом через литниковую систему, под которой понимают совокупность каналов и резервуаров, по которым расплав поступает из ковша в полость формы. Литниковая система должна обеспечивать непрерывное поступление металла в форму, питание отливки для компенсации усадки, предотвращать разрушение формы, попадание шлака и воздуха со струёй расплава. Основными элементами литниковой системы являются литниковая чаша, стояк, шлакоуловитель, питатели (рис. 2). Чаша уменьшает размывающее действие струи расплава, задерживает всплывающий шлак. Для лучшего задержания шлаковых включений в литниковые чаши или другие элементы литниковой системы иногда устанавливают фильтры: керамические сетки, либо фильтры из специальной стеклоткани.

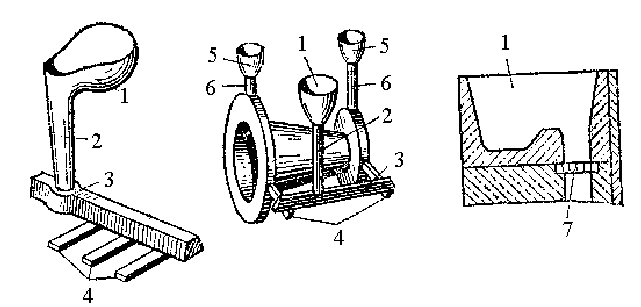

Рис. 2. Элементы литниковой системы: 1 – литниковая чаша; 2 – стояк; 3 – шлакоуловитель; 4 – питатели; 5, 6 – чаша и стояк выпоров (прибылей); 7 – фильтр из специальной стеклоткани

Стояк представляет собой вертикальный конический, обычно суживающийся книзу канал круглого сечения, по которому металл из литниковой чаши или воронки попадает в шлакоуловитель.

Шлакоуловитель служит для задержания попавших в металл шлака и других включений и представляет собой горизонтальный канал обычно трапециевидного сечения, располагающийся в верхней полуформе.

Питатели представляют собой каналы прямоугольного или трапециевидного сечения, которые примыкают к нижней части шлако уловителя и предназначаются для подвода металла непосредственно в полость формы.

Их располагают в нижней полуформе на некотором расстоянии от стояка и концов шлакоуловителя, так как в противном случае в них, а следовательно, и в полость формы может попасть шлак. Для лучшего задержания шлака в литниковой системе выдерживается следующее соотношение размера сечения стояка, шлакоуловителя и питателей Fст > Fшл > Fпит.

Над самым высоким местом полости формы, на стороне, про

тивоположной месту подвода в неё металла, делают выпоры – каналы для выхода из формы воздуха и газов и всплывающих неметаллических включений. Они содействуют нормальной усадке застывающего сплава и позволяют контролировать полноту заполнения формы металлом.

При изготовлении отливок из стали у наиболее массивных частей делают прибыли – наполненные жидким металлом полости, предназначенные для предупреждения образования в отливках усадочных раковин и рыхлот. Они должны всё время пополнять затвердевающую отливку жидким металлом и сами затвердевать последними.

В зависимости от формы, размера отливки, состава и свойств литейного сплава применяются верхняя, нижняя (сифонная) и ярусная литниковые системы. Верхняя система наиболее проста, её применяют для мелких деталей небольшой высоты. С увеличением высоты происходит размывание формы струёй металла, разбрызгивание и окисление его, увеличивается количество неметаллических включений в теле отливки.

Нижнюю систему применяют для средних и толстостенных отливок значительной высоты. Она обеспечивает спокойное заполнение формы металлом, но она более сложна.

Ярусная система обеспечивает последовательное питание отливки снизу вверх, и её применяют для крупных отливок. Недостатки ярусной системы – сложность в изготовлении и значительный расход металла на литники.

Изготовление литейной формы

Ручную формовку в опоках по разъёмной модели для изготовления отливки в разовой песчано-глинистой форме осуществляют в следующей последовательности.

-

- Изготовление нижней полуформы. Нижнюю половину модели, не имеющую центрирующих шипов, ставят плоскостью разъёма на подмодельную доску и устанавливают опоку. Поверхность модели и доски посыпают разделительным составом для уменьшения прилипания смеси к оснастке (сухой кварцевый песок, порошок талька или графита). На модель наносят слой облицовочной смеси толщиной 20–30 мм, уплотняют её руками вокруг всей модели. Затем заполняют остальной объём опоки наполнительной смесью и уплотняют её трамбовкой, сначала у стенок опоки, а затем в средней части. Излишек смеси срезают линейкой. В формовочной смеси на расстоянии 40–50 мм друг от друга и на 10–15 мм от модели душником накалывают отверстия для выхода газов. Заформованную опоку покрывают второй подмодельной доской и переворачивают на 180.

- Изготовление верхней полуформы. На нижнюю половину модели по центрирующим шипам устанавливают верхнюю половину модели, модели шлакоуловителя, стояка и выпоров. Поверхность разъёма формы посыпают тонким слоем сухого кварцевого песка, для того чтобы формовочная смесь в верхней опоке не прилипала к смеси в нижней опоке. Верхнюю опоку устанавливают по центрирующим штырям на нижнюю. Наполняют её формовочными смесями так же, как и нижнюю. После уплотнения смеси вокруг стояка гладилкой прорезают литниковую чашу.

-

- Извлечение моделей. Модели стояка и выпоров раскачивают и удаляют из верхней полуформы. Верхнюю опоку снимают и поворачивают на 180о разъёмом вверх. В плоскости разъёма нижней полуформы гладилкой прорезают питатели. Из полуформ после лёгкого раскачивания удаляют половины моделей и модель шлакоуловителя. Устраняют возможные дефекты формы, возникшие при извлечении моделей, обдувают полуформы сухим сжатым воздухом для удаления возможного засора. Поверхность полуформ припыливают молотым древесным углём или графитом.

- Сборка литейной формы. В нижнюю полуформу, если требуется, устанавливают стержень и накрывают её верхней полуформой. Полуформы фиксируют штырями или скобами и на верхнюю полуформу устанавливают груз для предотвращения ухода жидкого металла через разъём формы во время заливки. Производится заливка металла в форму до тех пор, пока он, поднимаясь снизу, не заполнит до верха выпоры.

3. Литье по выплавляемым моделям

Этим способом литья изготовляли литые скульптуры много столетий назад. В машиностроении его начали применять в 40-х годах ХХ века.

Этот способ изготовления отливок трудоемок и дорог. Однако его применение во многих случаях оправдано, например, при получении точных отливок без последующей механической обработки, при изготовлении деталей со сложной и трудоемкой механической обработкой, при использовании труднообрабатываемых сплавов (высоколегированных сталей и др.) и т. д.

Имеется большое число вариантов изготовления отливок по выплавляемым моделям, а также рецептур модельных и формовочных смесей.

Наиболее часто применяют смесь: 50 % парафина и 50 % стеарина. Расплавленный легкоплавкий сплав из печи заливают под небольшим давлением в пресс-форму. При этом получают легкоплавкую модель точных размеров.

После затвердевания легкоплавкую модель вынимают из прессформы, собирают в блоки с общей литниковой системой и погружают в огнеупорную суспензию, состоящую из 30 % гидролизованного раствора этилсиликата (обладает большой клейкостью) и 70 % кварцевой муки. Затем блок моделей посыпают сухим песком и сушат на воздухе. Повторяя эти операции несколько раз, получают форму толщиной 5–8 мм.

Модель выплавляется из формы с помощью горячего воздуха при 120–150 °С, паром или горячей водой. Для крупных отливок облицованную и просушенную форму с литниковой системой помещают в металлический жакет и засыпают песком, уплотняют или засыпают металлической дробью.

Готовую форму прокаливают до температуры 850–900 °С, при которой остатки легкоплавкого состава выгорают. Форма при этом превращается в прочную керамическую оболочку.

Форму заливают расплавленным сплавом. При необходимости сплав подают в форму под действием центробежных сил.

После затвердевания металла блоки отливок выбивают из опок. Керамическую корку отбивают. Для удаления керамической корки с детали, имеющей отверстия и внутренние каналы, отливки выщелачивают при 120 °С в ванне с щелочным раствором с последующей промывкой их в горячей воде. После контроля отливок отрезают литники и зачищают их остатки. На многих заводах при литье по выплавляемым моделям все процессы изготовления отливок механизированы и автоматизированы.

В промышленности начали применять следующие способы получения точных отливок: литьем по выжигаемым, растворяемым, размораживаемым и по газифицируемым моделям. Наиболее перспективным из этих способов литья является способ с применением моделей из пенопласта (пенополистирола) или, как его называют, литье по газифицируемым моделям.

Особенность литья по пенопластовым моделям – применение неразъемных форм, из которых модель не извлекается, газифицируется за счет теплоты расплавленного металла. Таким способом получают отливки массой от 0,2 кг до нескольких тонн.

Пенополистирол, из которого изготовляют модель, имеет малую плотность, разлагается при 300–350 °С, выделяя пары стирола, легко обрабатывается даже простым ножом и разогретой проволокой.

В единичном производстве пенопластовые модели изготовляют механической обработкой вручную с помощью пил, рубанка, фуганка и на станках (строгальных, фрезерных, сверлильных и шлифовальных). Модели часто изготовляют по частям, которые затем соединяют склеиванием, сваркой, спеканием.

В крупносерийном производстве модели из полистирола получают методом вспенивания в металлических или пластмассовых формах. В форму, полость которой имеет конфигурацию и размеры модели, загружают полистироловые гранулы. При нагревании гранулы вспениваются, расширяются, спекаются между собой, полностью заполняют полость формы. После охлаждения модель извлекают из формы.

Пенопластовую модель формуют в опоке обычным способом. Формовочную смесь чаще уплотняют на встряхивающих и вибрационных станках.

После изготовления форму заливают сплавом, при этом модель, которая осталась в форме, газифицируется, и газы удаляются в выпоры, а место, где находилась модель, заполняют сплавом для образования отливки.

Применяют и другие способы изготовления отливок с помощью модели из пенопласта. После изготовления формы пенопластовую модель удаляют растворением ее, прокаливанием формы, электроплавкой, продувкой формы горячими газами. Форму заливают после удаления модели. Пенопластовые модели применяют также вместо выплавляемых моделей.

4. Литье в оболочковые формы

Литье в оболочковые формы – процесс получения отливок путем свободной заливки расплавленного металла в оболочковые формы из термореактивных смесей.

Этот способ литья является разновидностью литья в разовые песчаные формы, обеспечивает получение отливки с высоким качеством поверхности. Оболочковые формы изготовляют из смеси, которая состоит из кварцевого песка и синтетической смолы (6–7 % фенолформальдегидной) в виде порошка. Фенолформальдегидная смола при 70 °С размягчается, а при температуре свыше 120 °С плавится, превращаясь в жидкую клейкую массу. Через несколько секунд и по мере увеличения температуры смола становится твердой и вторичному расплавлению не поддается. При 450 °С смола начинает выгорать. На свойстве смолы переходить из жидкого состояния в необратимое твердое состояние основаны способы получения оболочковых форм. Оболочковая форма из песчано-смоляной смеси после заливки металлом легко разрушается, освобождая отливку.

5. Литье в металлические формы (кокиль)

Литье в кокиль – процесс получения отливок путем свободной заливки расплавленного металла в металлические формы – кокили.

Кокиль изготовляют из чугуна, стали и других сплавов. Способ литья в кокиль имеет преимущества перед литьем в песчаные формы. Кокили выдерживают большое число заливок (от нескольких сот до десятков тысяч) в зависимости от заливаемого в них сплава: чем ниже температура заливаемого сплава, тем больше их стойкость. При этом способе исключается применение формовочной смеси, повышаются технико-экономические показатели производства, улучшаются санитарно-гигиенические условия труда.

Высокая теплопроводность кокиля ускоряет процесс кристаллизации сплава и способствует получению отливок большой герметичности и с высокими механическими свойствами.

Высокая прочность металлических форм позволяет многократно получать отливки одинаковых размеров. Минимальное физикохимическое взаимодействие металла отливки и формы повышает качество поверхности отливки.

К недостаткам этого способа литья относится сравнительно малая стойкость и высокая стоимость изготовления кокиля. Образование внутренних напряжений в отливке требует соблюдения точного технологического процесса литья.

В кокилях получают 6 % стальных отливок. Этот способ литья экономически целесообразен в серийном и массовом производствах. Кокиль чаще изготовляют из двух половин, соответствующих двум полуформам при литье в песчаные формы. Рабочая полость кокиля соответствует внешней конфигурации отливки. Установленные в эту форму песчаные стержни образуют полость с конфигурациями отливки. Для заливки кокиля жидким металлом в плоскости разъема или в стержне выполняют каналы для литниковой системы. Сплав заполняет пространство между полостью кокиля и стержнем, образуя отливки. После затвердевания отливки кокиль раскрывают, и из него

выталкивается готовая отливка. Затем все процессы повторяются.

В зависимости от конфигурации отливки кокиль изготовляют с одним или несколькими разъемами. Плоскости разъема кокиля могут быть вертикальными, горизонтальными или комбинированными.

Чтобы уменьшить скорость охлаждения отливок, избежать образования закаленного слоя около поверхности и повысить стойкость кокиля, на его рабочую поверхность наносят теплоизоляционные покрытия. Их изготовляют из одного или нескольких огнеупорных материалов (кварцевой муки, молотого шамота, графита, мела, талька) и связующего материала (жидкого стекла, патоки).

Кокиль практически газонепроницаем. Газы удаляются из формы через выпор и газовые каналы, выполненные по линии разъема кокиля или в специальных пробках. Газовые каналы делают обычно глубиной 0,2–0,5 мм. Через такие каналы не вытекает жидкий сплав, но легко удаляются газы.

Механизировать и автоматизировать технологический процесс кокильного литья легче, чем процесс литья в песчаные формы. Для механизации применяют кокильные машины – однопозиционные и карусельные. На этих машинах автоматизируют следующие технологические процессы: открывание и закрывание кокилей, постановку и удаление металлических стержней и выталкивание отливок из кокиля.

6. Литье под давлением

Литье под давлением – процесс получения отливок в металлических формах, при котором их заполнение сплавом и формирование отливок осуществляется под давлением. Этот способ литья применяют в массовом производстве (так как стойкость пресс-форм высока) тонкостенных отливок. При данном способе литья достигаются большая точность размеров отливок и высокое качество поверхности, не требуется механической обработки. Этот способ литья очень производителен (200–400 циклов в час). При литье под давлением формы изготовляют стальными. Они имеют более сложную конструкцию и большую точность, чем кокили, поэтому и стоимость их выше. Применяются только неразъемные металлические стержни. Использование песчаных стержней исключено, так как струя металла может их разрушить. Струя металла подается под большим давлением и скоростью. При этом газы из полости формы не успевают удалиться, что приводит к образованию в толстостенных отливках газовой пористости.

Пресс-форма – сложное приспособление, состоящее из 30–100 деталей. Рабочая часть пресс-формы выполнена из вкладышей. Металлические стержни для образования отверстий в отливке устанавливаются и извлекаются автоматически с помощью приспособления.

Сплав заливается в камеру прессования. При прессовании струя металла, проходя через литниковые каналы, заполняет полость пресс-формы. При раскрытии пресс-формы отливка выталкивается толкателями.

Машины для литья под давлением являются сложными техническими устройствами. Машина состоит из корпуса, направляющих, гидравлических цилиндров, которые приводят в движение половины пресс-формы и металлические стержни, а также создают давление (30–100 МН/м2) для прессования металла.

Литье под низким давлением (0,01–0,08 МН/м2) – промежуточный способ между литьем в кокиль и литьем под давлением. Сплав, находящийся в герметически закрытом тигле, расплавляется электронагревателями, поступает в полость формы по стальному металлопроводу и под давлением инертного газа на зеркало металла. После затвердевания отливки снимают давление газа в тигле, раскрывают форму и удаляют из нее отливку. Этим способом можно заливать тонкостенные отливки, крупногабаритные отливки с применением песчаных стержней.

При изготовлении литых деталей в кокиль и литьем под давлением необходимо учитывать следующие особенности металлических форм. Формы практически неподатливы. Металл, заливаемый в металлическую форму, охлаждается быстрее, чем при литье в песчаные формы, вследствие чего повышается возможность появления внутренних напряжений в отливке. Поэтому нельзя допускать в отливках резких переходов от толстой стенки к тонкой и острых углов. Радиусы галтелей должны быть в 1,5 раза больше, чем радиусы при литье в песчаные формы. Жидкий сплав, протекая по металлической форме, охлаждается интенсивно и теряет жидкотекучесть, поэтому при литье в кокиль минимальная толщина стенок должна быть больше.

Для стальных сплавов конструктивные размеры отливок при литье в металлические формы должны быть следующими: наружный уклон стенок от высоты 0,4 %, внутренний – 2–6 %; минимальный диаметр отверстия – 8 мм; максимальная непроходная глубина отверстия – 3 мм, проходная – 4 мм. При изготовлении отливок из стали и стальных сплавов минимальная толщина стенки отливки при литье в кокиль должна быть 6,0–25 мм, а при литье под давлением – 1,5–4,0 мм.

7. Центробежное литье

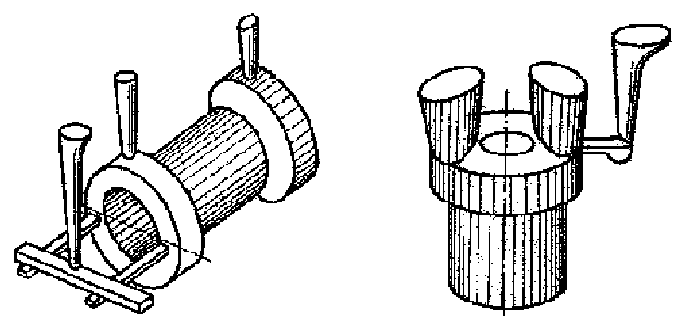

При данном способе литья отливки получают свободной заливкой во вращающиеся формы. Отливки формируются под действием центробежных сил. Центробежные силы отбрасывают заливаемый металл к стенкам формы, где он затвердевает, образуя пустотелую отливку. Центробежным литьем в промышленности получают стальные кольца, трубы и др.

При этом способе литья исключается применение стержней для образования полостей цилиндрических отливок. Отливки отличаются большой плотностью и высокими механическими свойствами. Центробежным литьем можно получить тонкостенные отливки из сплавов с низкой жидкотекучестью.

К недостаткам центробежного литья относятся трудность получения качественных отливок из ликвирующих сплавов и невозможность выполнения отверстий в отливках точных размеров. Размеры отверстий отливок зависят от количества залитого в форму металла.

Формы приводят во вращение специальными машинами, называемыми центробежными. В зависимости от расположения оси вращения формы в пространстве различают машины с горизонтальной и вертикальной осями вращения.

На машинах с горизонтальной осью вращения отливки получают со стенками равномерной толщины по длине и в поперечном сечении. На них отливают короткие и длинные трубообразные отливки. Металл из ковша заливают в форму через желоб. Попадая на внутреннюю стенку вращающейся формы, жидкий металл образует вокруг нее полую цилиндрическую отливку, которую после затвердевания извлекают из формы. Для центробежных машин изготовляют металлические формы. Иногда металлические формы облицовывают формовочной смесью.

В машинах с вертикальной осью вращения металл из ковша заливают в форму, укрепленную на шпинделе, который вращается от электродвигателя. Металл центробежной силой прижимается к боковой цилиндрической стенке, образуя возле нее жидкий кольцевой слой. Форма вращается до полного затвердевания металла, после чего ее останавливают и извлекают отливку. При вертикальной оси вращения формы отливки имеют параболическую внутреннюю поверхность. Толщина верхней части отливки меньше, чем нижней части, так как при вращении формы часть металла стекает вниз. Этим методом литья получают отливки небольшой высоты.

8. Порядок выполнения чертежа отливки

Основой для разработки технологического процесса изготовления отливки является чертёж детали. На чертеж детали в соответствии с ГОСТ 3.1125–88 наносят технологические указания, необходимые для изготовления модельного комплекта, формы и стержня, и получают чертёж отливки с модельно-литейными указаниями.

На рис. 3 в качестве примера приведены эскизы стальной (а) и чугунной (б) деталей. Поверхности деталей, подвергающиеся механической обработке, условно обозначаются знаком ![]() . Остальные поверхности механической обработке не подлежат, на что указывает знак

. Остальные поверхности механической обработке не подлежат, на что указывает знак ![]() (

( ![]() ) в правом углу эскиза.

) в правом углу эскиза.

а) б)

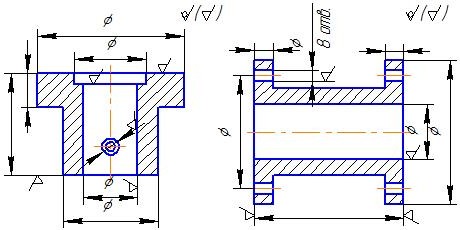

Рис. 3. Эскизы деталей: а – стальной; б – чугунной

При разработке эскиза отливки с литейно-модельными указаниями на эскиз детали условно наносят следующие данные (рис. 4).

а) б)

Рис. 4. Эскизы отливок: а – стальной; б – чугунной; 1 – разъём модели; 2 – припуск на механическую обработку; 3 – стержень; 4 – формовочные уклоны; 5 – необрабатываемые отверстия

1. Плоскость разъёма модели и формы (1), их показывают отрезком, над которым указывается буквенное обозначение разъёма РМ. Направление разъёма показывается сплошной основной линией, ограниченной стрелками и перпендикулярной линии разъёма. Положение отливки в форме при заливке обозначается буквами В (верх) и Н (низ). Буквы проставляются у стрелок, показывающих направление разъёма.

При выборе плоскости разъёма наиболее ответственные поверхности отливки целесообразно располагать в нижней части формы или вертикально, так как в верхней части отливки скапливаются дефекты – газовые раковины и шлаковые включения. Плоскость разъёма выбирают с учётом удобства формовки и извлечения модели из формы. Кроме того, желательно, чтобы отливка или, по крайней мере, её базовые поверхности для механической обработки были расположены в одной полуформе.

2. Припуски на механическую обработку (2), их обозначают сплошными тонкими линиями у поверхностей, где указан знак обработки ![]() (допускается выполнять линию припуска красным карандашом). Величины припусков определены ГОСТ 26645–85 и при единичном производстве выбираются по III классу точности в зависимости от способа литья, материала отливки, положения обрабатываемой поверхности при заливке (верх, низ, бок), наибольшего габаритного и номинального размера отливки (табл. 2.1, 2.2).

(допускается выполнять линию припуска красным карандашом). Величины припусков определены ГОСТ 26645–85 и при единичном производстве выбираются по III классу точности в зависимости от способа литья, материала отливки, положения обрабатываемой поверхности при заливке (верх, низ, бок), наибольшего габаритного и номинального размера отливки (табл. 2.1, 2.2).

Более подробно припуски и допуски на размеры отливок представлены в прил. 5.

Под номинальным размером отливки подразумевается расстояние между двумя противоположными обрабатываемыми поверхностями или расстояние от установочной базовой поверхности до обрабатываемой.

3. Отверстия, впадины, выемки, не выполняемые при литье, зачёркивают сплошными тонкими линиями (5), которые допускается выполнять красным карандашом.

Таблица 2.1

Припуски на механическую обработку отливок из серого чугуна по III классу точности в мм (ГОСТ 26645–85)

| Наибольший габаритный размер детали в мм | Положение поверхности при заливке | Номинальный размер в мм | ||||

| До 50 | 51–120 | 121–260 | 261–500 | 501–800 | ||

| До 120 | Верх, низ, бок | 3,5

2,5 |

4,5

3,5 |

|||

| 121–260 | Верх, низ, бок | 4,0

3,0 |

5,0

4,0 |

5,5

4,5 |

||

| 261–500 | Верх, низ, бок | 4,5

3,5 |

6,0

4,5 |

7,0

5,0 |

7,0

6,0 |

|

| 501–800 | Верх, низ, бок | 5,0

4,0 |

7,0

5,0 |

7,0

5,0 |

8,0

6,0 |

9,0

7,0 |

4. Контуры стержня со стержневыми знаками (3) изображаются сплошной тонкой линией, которую допускается выполнять синим цветом. Стержни в разрезе штрихуются только у контура.

Размеры знаков стержней и зазоры между знаками стержней и модели принимаются по ГОСТ 3606–80.

5. Формовочные уклоны (4) на вертикальных стенках обозначаются тонкими линиями и выбираются в зависимости от высоты отливки от плоскости разъёма (табл. 2.3).

Таблица 2.2 Припуски на механическую обработку фасонных отливок из стали по III классу точности в мм (ГОСТ 26645–85)

| Наибольший габаритный размер детали в мм | Положение поверхности при заливке | Номинальный размер в мм | ||||

| До 120 | 121–260 | 261–500 | 501–800 | 801–1250 | ||

| До 120 | Верх,

низ, бок |

5

4 |

||||

| 121–260 | Верх,

низ, бок |

5

4 |

6

5 |

|||

| 261–500 | Верх,

низ, бок |

6

5 |

8

6 |

9

6 |

||

| 501–800 | Верх,

низ, бок |

7

5 |

8

6 |

10

7 |

11

7 |

|

| 801–1250 | Верх,

низ, бок |

9

6 |

10

7 |

11

8 |

12

8 |

13

9 |

Таблица 2.3 Формовочные уклоны на отливках по ГОСТ 3212–80

| Высота отливки от плоскости разъёма, мм | Величина уклона | Высота отливки от плоскости разъёма, мм | Величина уклона | ||

| град. | мм | град. | мм | ||

| До 20 | 3° | 1,0 | 201–300 | 0° 30I | 2,5 |

| 21–50 | 1º 30I | 1,3 | 301–800 | 0° 30I | 4,5 |

| 51–100 | 1ºº | 1,5 | 801–2000 | 0° 20I | 9,0 |

| 101–200 | 0º 45I | 2,0 | св. 2000 | 0° 15I | 11,0 |

Помимо этих обозначений указывается процент усадки сплава, из которого изготовляют отливку, наносятся литниковая система, прибыли, выпоры, которые на рассматриваемом эскизе для простоты не указаны.

На рис. 4, б приведён эскиз чугунной отливки с модельно-литейными указаниями. Для этой отливки используется горизонтальный стержень, имеющий цилиндрические стержневые знаки, в отличие от вертикального стержня, у которого стержневые знаки конусные.

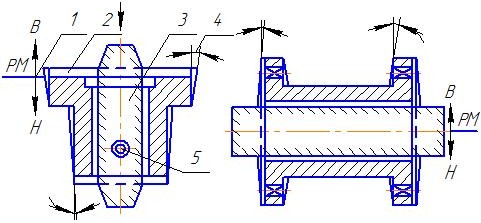

6. По эскизам отливок выполняются эскизы моделей (рис. 5). Модели имеют стержневые знаки (они закрашены чёрным цветом), формовочные уклоны для вертикального стержня и радиусы закру-

глений r в местах перехода стенок. Размеры моделей выполняют с учётом размеров детали, припусков на механическую обработку, формовочных уклонов и усадки сплава, которую выбирают по табл. 2.4.

7. Для изготовления стержней служат стержневые ящики – разъёмные либо неразъёмные. На рис. 6 приведены эскизы стержневых ящиков для вертикального (а) и горизонтального (б) стержней.

Рис. 5. Эскизы моделей

Таблица 2.4 Линейная усадка литейных сплавов

| Литейный сплав | Линейная усадка, % | |

| 1. | Чугун серый

|

1–1,25

0,75–1,00 |

|

0,5–0,75 | |

| 2. | Чугун ковкий | 1,5–1,75 |

| 3. | Сталь углеродистая

|

1,8–2,2

1,6–2,0 1,4–1,8 |

| 4. | Бронзы | 1,0–1,8 |

| 5. | Латуни | 1,5–2,0 |

| 6. | Алюминиевые сплавы | 1,0–1,25 |

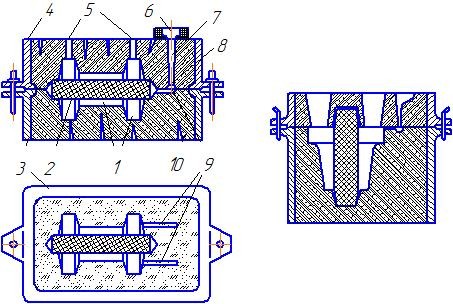

8. Эскизы собранных литейных форм для чугунной (а) и стальной (б) отливок даны на рис. 7. В форме для чугунного литья имеются шлакоуловитель и выпоры, а в форме для стального литья шлакоуловитель отсутствует, а для компенсации большой усадки стали и предупреждения усадочных раковин предусмотрены прибыли.

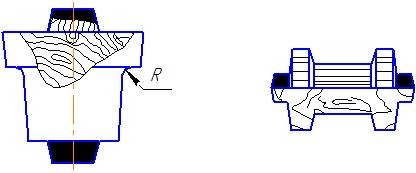

9. На рис. 8 приведены эскизы готовых чугунной (а) и стальной (б) отливок с литниковой системой.

а) б)

Рис. 6. Эскизы стержневых ящиков: а – для вертикального стержня; б – для горизонтального стержня

а) б)

Рис. 7. Эскизы собранных литейных форм: 1 – полость формы; 2 – стержень; 3 – нижняя опока; 4 – верхняя опока; 5 – выпор; 6 – чаша; 7 – стояк; 8 – шлакоуловитель; 9 – питатели; 10 – формовочная смесь

а) б)

Рис. 8. Эскизы готовых отливок с литниковой системой: а – отливка из чугуна; б – отливка из стали

9. Термическая обработка и технический контроль отливок из стали

Термическая обработка отливок

Отливки часто имеют крупное строение зерен, ликвационные включения; в них часто неравномерно распределяются неметаллические включения и легирующие элементы. Все это снижает их механические свойства.

Для улучшения механических и других свойств сплавов отливки подвергают термической обработке.

Академик А.А. Бочвар классифицировал следующие виды термической обработки: отжиг первого рода (включая гомогенизацию, рекристаллизацию, отжиг для снятия внутренних напряжений); отжиг второго рода или перекристаллизацию, включающую нормализацию; закалку, отпуск.

При выборе режима термической обработки руководствуются диаграммами состояния сплавов, а также учитывают технологию изготовления и области применения отливок.

По диаграмме состояния определяют температуру начала рекристаллизации. А.А. Бочвар нашел, что для сплавов, состоящих из твердых растворов, температура рекристаллизации Тр = 0,5 ÷ 0,6 от температуры плавления Т [Тр = (0,5 ÷ 0,6) Т].

Для отливок из стали гомогенизацию не применяют, так как этот вид термической обработки для отливок из цветных сплавов для обеспечения выравнивания химического состава сплава.

Отжиг второго рода изменяет структуру сплавов посредством перекристаллизации. В этом случае нагревают отливки на 30–50 °С выше температуры рекристаллизации, выдерживают при этой температуре и затем медленно охлаждают. В результате такой термической обработки изменяется микроструктура сплава, размельчаются его зерна и более равномерно распределяются неметаллические и другие включения. Выдержка при высоких температурах необходима для выравнивания температуры по сечению отливки.

Большое значение имеет скорость охлаждения отливок после выдержки их при высоких температурах. Регулируя скорость охлаждения, можно получить грубую или более тонкую структуру с игольчатым, сетчатым или зернистым строением. При больших скоростях охлаждения при прохождении температур рекристаллизации образуется больше центров кристаллизации, а следовательно, и более мелкое строение зерна в отливке. Например, при нормализации (отливка после выдержки при высоких температурах охлаждается на воздухе) образуется более мелкое строение зерна; при закалке (отливка охлаждается в воде, масле или в струе воздуха) – еще более мелкое строение зерен.

Отпуск служит для снятия внутренних напряжений в отливке. В процессе его происходит самопроизвольный процесс распада пересыщенного твердого раствора и тем самым возвращение кристаллической решетки основы сплава в более устойчивое положение. При отпуске отливки нагревают до температуры ниже температуры рекристаллизации, выдерживают при этой температуре и затем медленно охлаждают.

В зависимости от технологических требований отливки подвергают одному или нескольким видам термической обработки.

Контроль брака в отливках. Причины возникновения брака в отливках из стали

Основными задачами технического контроля являются анализ брака промежуточной или окончательной продукции литейного цеха, определение его вида и принятие мер для устранения. Это осуществляется контролем сырья и материалов, поступающих в производство, модельной и опочной оснастки, мерительного инструмента и технологических процессов на всех участках цеха. Кроме того, проводится пооперационный контроль качества изготовляемых в цехе полуфабрикатов, контроль готовой продукции, анализ брака и рекламаций.

После очистки отливок их тщательно контролируют с целью обнаружения дефектов. Проверяют также основные размеры продукции и соответствие ее техническим условиям. В соответствии с техническими условиями отливки подвергают специальным испытаниям на герметичность, электропроводность, магнитные свойства.

Бракованной, непригодной к эксплуатации называют такую отливку, которая имеет хотя бы один неисправимый и недопустимый по техническим условиям дефект.

Дефекты литья классифицированы ГОСТом. Выделяют 22 вида дефектов: заливы, коробление, корольки, наросты, недолив, отбел, пригар, газовые и шлаковые раковины, рыхлоты или пористость, спаи, горячие и холодные трещины, ужимы, несоответствие металла стандартам и техническим условиям по химическому составу, микроструктуре и физико-механическим свойствам и др.

Брак может быть вызван несоблюдением технологии, ошибками при конструировании деталей и при проектировании технологического процесса изготовления отливки.

Короблением называется изменение размеров и контуров отливки под влиянием усадочных напряжений. Причинами этого вида брака могут быть нерациональность конструкции отливки, что приводит к образованию внутренних напряжений; неправильный подвод металла, ухудшающий равномерность его остывания. Коробление может вызвать неправильный состав или температура заливаемого металла, вызывающие чрезмерную усадку; неправильный режим охлаждения отливки и недостаточная податливость формы и стержней.

Газовыми раковинами называют пустоты, расположенные на поверхности или внутри отливки. Форма раковины сферическая или округленная, поверхность гладкая блестящая. Раковины могут быть одиночными или расположенными гнездами различного объема. В большинстве случаев раковины обнаруживают при механической обработке.

Газовые раковины появляются в том случае, когда в металле большое содержание газов вследствие плохого качества исходных материалов, неправильного режима плавки или неправильно проведенного модифицирования металла. Пониженная газопроницаемость или повышенная влажность формовочных или стержневых смесей, чрезмерно высокая температура металлических форм, низкая температура заливаемого сплава, не обеспечивающая выхода из него газов, также могут служить причинами образования газовых раковин.

Песчаными раковинами называются открытые или закрытые раковины, полностью или частично заполненные формовочным материалом. Причины такого брака следующие: местное разрушение и засорение форм при сборке, недостаточная прочность формовочной или стержневой смеси или красок, недостаточное крепление выступающих частей формы, слабая или неравномерная набивка формы или стержней.

Усадочными раковинами называют открытые или закрытые пустоты в теле отливки, имеющие шероховатую поверхность с грубокристаллическим строением.

Рыхлотами или пористостью называется крупнозернистое и неплотное строение сплава с наличием межкристаллических пустот большей или меньшей величины.

Причинами брака по усадочным раковинам и рыхлотам могут быть неправильная конструкция отливки, не обеспечивающая равномерного ее охлаждения; недостаточное питание отливки жидким металлом в процессе затвердевания из-за неправильного расположения прибылей, выпоров и литников; чрезмерно высокая температура заливки.

Шлаковыми раковинами называются открытые или закрытые пустоты, полностью или частично заполненные шлаком.

Причины такого брака: окисленная или загрязненная шихта и загрязненные флюсы; нестойкие огнеупоры, способствующие обильному выделению шлаков; небрежная очистка металла от шлака в ковше перед заливкой и небрежная (с пропуском шлака) заливка металла в формы; нераскисленный металл.

Трещинами горячими и холодными называют сквозные и несквозные разрывы или надрывы в стенках отливок. Поверхность излома в горячих трещинах, поскольку они появляются при высоких температурах, всегда окислена. В холодных трещинах поверхность излома совершенно чистая. Трещины обнаруживаются постукиванием, гидропробой и способом магнитной дефектоскопии.

Причинами появления горячих и холодных трещин могут быть неправильная конструкция отливки с резким переходом от толстых к тонким сечениям; острые внутренние углы в отливках; неправильно подготовленный состав формовочной или стержневой смесей и малая податливость их. Причинами могут также служить неправильный режим заливки и термической обработки; удары при отбивке литников или при транспортировке отливок, имеющих большие внутренние напряжения.

Недолив характеризуется тем, что при заливке некоторые части отливки остаются незаполненными. Спай – сквозные или поверхностные с закругленными краями потоки преждевременно застывшего металла. Причинами такого брака являются недостаточное количество металла в ковше; низкая температура сплава при заливке и недостаточная жидкотекучесть его; нерациональная конструкция отливок из-за наличия слишком тонких стенок.

Незначительные дефекты в неответственных местах отливок исправляют. В зависимости от характера дефекта, размеров и конфигурации отливки его исправляют одним из следующих способов: заделывают замазкой, пропитывают мастикой, металлизацией, заваркой жидким металлом, ввертыванием пробок, газовой сваркой, электросваркой и термической обработкой.

Раковины на неответственной части детали заделывают бакелитовым лаком или замазкой, состоящей из графита и масла.

При недоливе крупных отливок иногда допускается исправление дефектного места наплавкой жидкого металла. Для этого де

фектную часть тщательно очищают, обкладывают стержнями или формовочной смесью, образующими форму недолитой части, и устраивают приямок для слива металла. Вначале заливают металл для разогрева завариваемой части отливки, затем отверстие заделывают и оставляют металл в форме до остывания. Дефекты отливок в местах, испытывающих большую нагрузку, наиболее надежно исправляют газовой или электрической сваркой. Отливки термически обрабатывают, когда необходимо изменить их твердость, снять внутренние напряжения и в отдельных случаях изменить микроструктуру металла.