Содержание страницы

Теплообменные аппараты играют важную роль в современной технике. Они предназначены для осуществления теплообмена между двумя средами, имеющими разные температуры. Особенно широко теплообменники используют в химической, нефтеперерабатывающей, энергетической, металлургической и пищевой промышленности.

Наиболее широко в промышленности используются рекуперативные теплообменники. Принцип их действия основан на том, что движущиеся теплоносители разделены стенкой. Самым распространенным представителем этого типа аппаратов является кожухотрубный теплообменник.

Основными элементами кожухотрубных теплообменников являются трубная система, корпус, крышки, патрубки.

В кожухотрубном теплообменнике одна среда движется внутри труб (в трубном пространстве), а другая – в межтрубном пространстве. Для ускорения и облегчения проектирования и изготовления аппаратов на целый ряд деталей теплообменников разработаны стандарты. По стандартам выбираются отдельные детали аппаратов: днища, штуцеры, люки, крепежные детали, фланцевые соединения аппаратов и др.

Стандартом ГОСТ 9493–80 установлен ряд условных давлений от 0,1 до 320 МПа (от 1 до 3200 кгс/см2), применяемых при стандартизации металлических сосудов и аппаратов, а также их сборочных единиц и деталей.

ГОСТ 9617–76 регламентирует значения внутренних диаметров сосудов и аппаратов. Для стальных аппаратов рекомендованы значения от 400 до 1000 мм через 100 мм, от 1200 до 4000 мм – через 200 мм.

Размеры фланцевых соединений сосудов и аппаратов регламентируются отраслевыми стандартами на условные давления от 0,3 до 16 МПа. Разработаны стандарты и на элементы трубопроводов: фланцы, фитинги, компенсаторы и прокладки для некоторых конструкций.

Стальные элементы теплообменных аппаратов сваривают, как правило, методом электродуговой сварки (ручной, полуавтоматической, автоматической под флюсом, электрошлаковой, аргоно-дуговой). Способы получения сварных соединений выбираются в зависимости от видов применяемых сталей, толщины свариваемых элементов, мест расположения сварных швов и условий работы теплообменного аппарата.

1. Корпус аппаратов

Корпус многих теплообменных аппаратов имеет цилиндрическую форму. Цилиндрическая часть корпуса диаметром до 800 мм может быть выполнена в виде обечайки из одного свальцованного в цилиндр листа; обечайки диаметром до 1600 мм — из двух листов, свальцованных в полуцилиндры (корыта), и из нескольких обечаек при большой длине корпуса, что определяется размерами листового проката, выпускаемого промышленностью.

Длину развернутой обечайки определяют по нейтральному слою толщины стенки, т. е. по среднему диаметру обечайки, так как при изгибании металла наружные слои удлиняются, а внутренние укорачиваются.

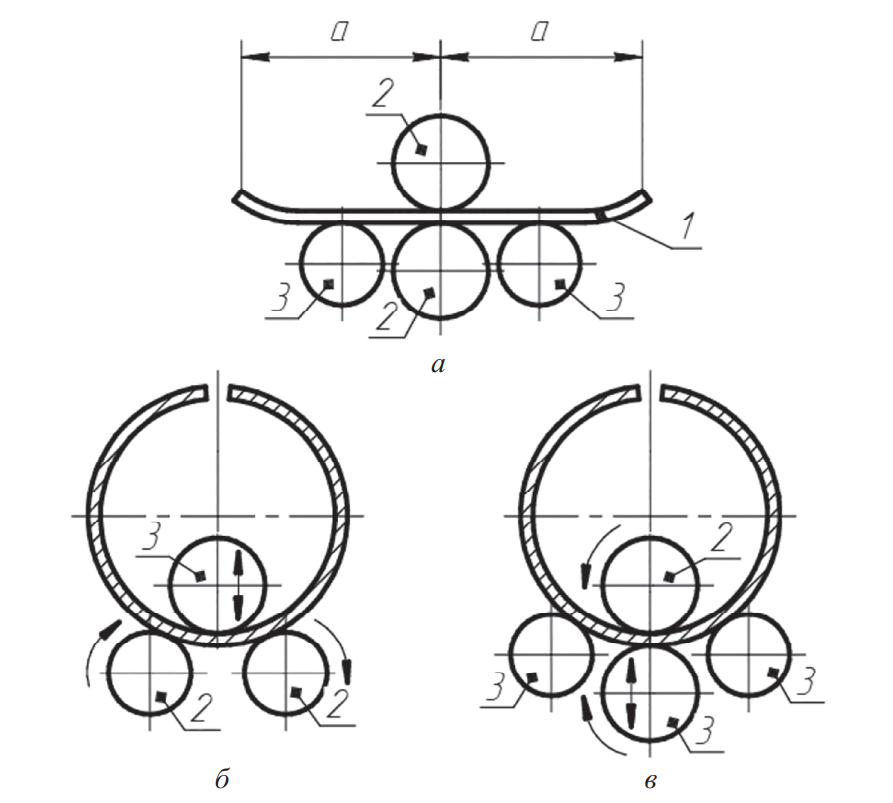

Обечайки изготавливают из листов методом вальцевания их в цилиндр, корыто или конус. Вальцевание производится на трехили четырехвалковых горизонтальных вальцах (рис. 2, а).

Перемещение листа в трехвалковых вальцах (рис. 2, б) в направлении вращения нижних ведущих валков происходит в результате трения листа о нижний валок под действием верхнего нажимного валка и вызвано упругостью листа. Верхний валок вращается под действием тангенциальной силы от листа.

В четырехвалковых вальцах (рис. 2, в) лист перемещается под действием вращения сжимающих его больших валков – верхнего и нижнего. Изгибается лист под действием малых боковых нажимных валков. Вальцовка обечайки осуществляется в несколько возвратных (вперед-назад) проходов листа в валках до соприкосновения кромок.

Рис. 2. Схема гибки листов на листогибочных вальцах: а – положение листа перед гибкой; б – гибка в трехвалковых вальцах; в – гибка в четырехвалковых вальцах; 1 – лист; 2 – неподвижные валки; 3 – подвижные валки

После вальцевания выполняются точная установка кромок и прихватка их ручной электродуговой сваркой. Затем заготовка подается на автоматическую электродуговую сварку. При этом сварка должна быть только стыковой.

Кромки обечаек, предназначенные для сварки, обрабатывают для получения поверхности необходимого профиля и чистоты. Для установки на аппарате штуцеров, бобышек, люков и прочих элементов в готовых сваренных кожухах вырезают отверстия по разметке, выполненной на развертке кожуха. Отверстия небольшого диаметра выполняют на полный диаметр сверлом или фрезой. Большие отверстия в листах вырезают газовой или плазменно-дуговой резкой с последующей очисткой кромок абразивным кругом.

2. Днища

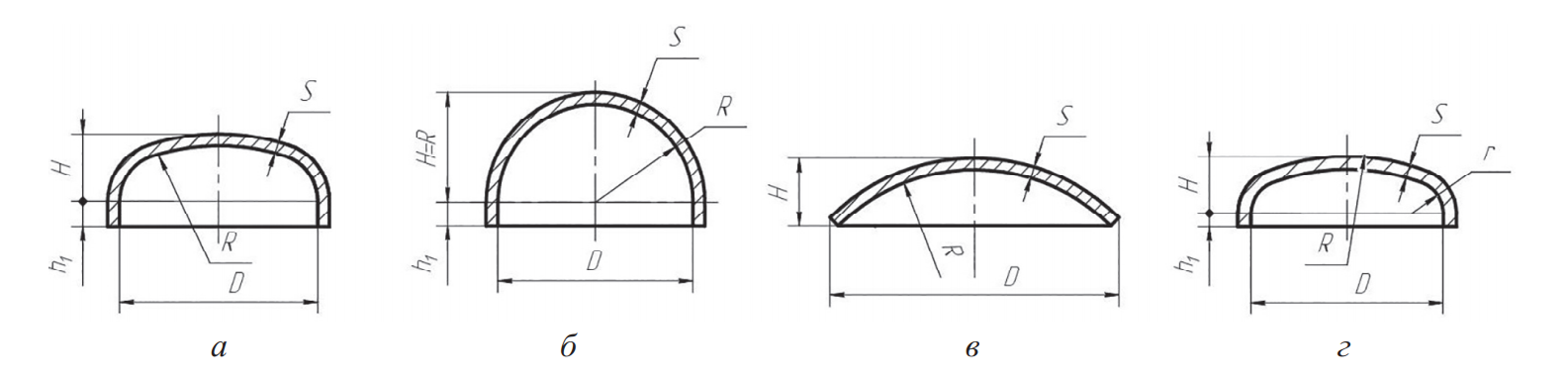

Днища являются составными элементами корпусов теплообменных аппаратов. В сварных аппаратах днища обычно привариваются к обечайке. Наиболее широко применяются выпуклые эллиптические (рис. 3, а), полусферические (рис. 3, б), сферические неотбортованные (рис. 3, в), торосферические (рис. 3, г) днища.

Днище состоит из выпуклого эллиптического дна и цилиндрической бортовой части.

Тип и основные размеры днищ выбираются в соответствии с ГОС. 533–78.

Рис. 3. Формы и основные размеры выпуклых днищ: а – эллиптического; б – полусферического; в – сферического неотбортованного; г – торосферического

Сферические неотбортованные днища имеют форму сферического сегмента. Они в основном применяются в аппаратах, работающих под наливом, а также в виде составных частей съемных крышек в аппаратах, работающих под избыточным давлением до 1,6 МПа.

Форма торосферических днищ состоит из трех геометрических фигур – сферы, тороида и цилиндра. Сферическая часть – это дно, тороидная – средняя боковая область, цилиндрическая часть – бортовые края, высота которых h1 обычно принимается равной 0,25D.

В зависимости от соотношения параметров R, r и D приняты следующие типы:

- тип А при R ≈ D, r ≥ 0,095D;

- тип В при R ≈ 0,9D, r ≥ 0,170D;

- тип С при R ≈ 0,8D, r ≥ 0,150D.

Сферические и эллиптические днища изготавливаются из листа штамповкой в горячем или холодном состоянии. Лист, предназначенный для изготовления днища, представляет собой круг. Торосферические днища изготавливаются способом холодной прокатки (фланжирование) и отбортовки из круглых заготовок.

Патрубки (штуцеры)

Патрубки (штуцеры) изготавливают из труб или вальцуют из листа (как обечайки). Патрубки сложной формы (изогнутые) получают литьем, гибкой из труб или сваривают из частей. В некоторых случаях патрубки выполняют заодно с корпусом – литыми. При необходимости на патрубках выполняют отверстия и приваривают бобышки с резьбой для присоединения контрольно-измерительных приборов.

Примыкающий к корпусу торец патрубка тщательно пригоняют к корпусу аппарата и выполняют разделку кромки под сварной шов. Места расположения сварных швов зачищают. Фланцы к штуцерам присоединяются сваркой или на резьбе. Патрубки (штуцеры) приваривают к корпусу аппарата.

3. Трубная система

Трубная система кожухотрубных теплообменных аппаратов состоит из трубных досок (решеток) и промежуточных перегородок (продольных или поперечных), образующих каркас, в который устанавливаются теплообменные трубки.

Трубные доски изготавливают обычно из стальных листов или поковок, перегородки – из стальных листов. На листах размечают контуры для вырезки трубной доски. По форме трубные доски бывают круглые, кольцевые и многоугольные. Наибольшее распространение имеют круглые доски.

Вырезанные заготовки трубных досок обрабатывают по торцу и по плоскости, а заготовки перегородок – только по торцу. Далее заготовки размечают под сверление отверстий для трубок, болтовых соединений, анкерных и каркасных связей. Подготовленные трубные доски и перегородки соединяют между собой каркасом из стальных труб или стяжек – длинных шпилек с резьбой на концах, которыми через дистанционные втулки стягиваются элементы каркаса.

При сборке трубной системы трубки вставляют в отверстие одной доски и прогоняют через перегородки по всей длине до другой трубной доски.

Размещение трубок в трубных досках производится по вершинам равносторонних треугольников, вершинам квадратов и концентрическим окружностям. Наиболее рациональным является размещение по вершинам равносторонних треугольников, при котором при одном и том же шаге между трубками на трубной доске размещается наибольшее число трубок. Размещение по вершинам квадратов целесообразно производить при необходимости чистки межтрубного пространства аппаратов. Шаг между трубками в трубных досках зависит от диаметра трубок и способа их закрепления.

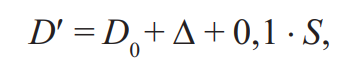

Закрепление трубок в трубных досках теплообменных аппаратов чаще всего выполняется развальцовкой их концов (рис. 4), так как при этом способе закрепления можно заменять трубки в случае появления в них дефектов. Приварка трубок применяется в тех случаях, когда в теплообменном аппарате устанавливают стальные трубки и требуется повышенная герметичность.

Для получения надежного соединения трубки с трубной доской необходимо выполнить следующее условие:

где D – расчетный внутренний диаметр трубки после развальцовки; D0 – внутренний диаметр трубки до развальцовки; Δ – диаметральный зазор между трубкой и трубной доской (Δ = Dотв – Dн); S – толщина стенки трубки.

Рис. 4. Схема расчета внутреннего диаметра трубки после развальцовки

Для предотвращения подрезки трубок краем отверстий в трубной доске развальцовка трубок выполняется не на всей толщине трубной доски, а на участке, составляющем не менее 2/3 толщины трубной доски.

Практически во всех аппаратах применяются внутренние поперечные промежуточные перегородки, обеспечивающие определенную аэродинамику обтекания трубок и скорость потока, от которой зависит уровень теплообмена в аппарате. Рациональная расстановка промежуточных перегородок позволяет избежать опасной вибрации и связанного с ней разрушения трубок пучка.

При установке поперечных перегородок важно обеспечить возможно меньший зазор между корпусом и перегородкой. Обычно радиальный зазор между корпусом и перегородкой составляет не более одного процента от внутреннего радиуса корпуса аппарата. С целью обеспечения технологичности изготовления при конструировании необходимо предусматривать зазоры между трубками и отверстиями в перегородках, а также между внешними краями перегородок и внутренней поверхностью кожуха.

Для предохранения от повреждений трубок, расположенных напротив входного патрубка, необходимо устанавливать отражательную перегородку (щит). Щит обычно изготавливается в виде плоской или изогнутой пластины несколько бóльших размеров, чем внутренний диаметр патрубка d.

Если он располагается внутри кожуха, край перегородки обычно помещают на расстояние примерно на 1/4d ниже пересечения стенки патрубка и кожуха, чтобы площадь кольцевого проходного сечения примерно была равна площади патрубка. У выходного патрубка ближайший ряд трубок принято размещать на расстоянии 1/6d ниже патрубка, чтобы обеспечить соответствующую площадь проходного сечения.

Течение теплоносителя без изменения направления называется ходом. Меняя число ходов, конструктор может изменять скорость жидкости внутри трубок; в зависимости от условий процесса может потребоваться организация от 1 до 16 ходов, хотя обычно верхним пределом является 8 ходов. Для организации многоходового движения внутритрубного теплоносителя в камерах устанавливаются плоские металлические пластины – так называемые разделительные перегородки, которые делят камеры на отдельные подкамеры.

4. Фланцевые соединения

Из всех разъемных неподвижных прочноплотных соединений элементов конструкции аппаратов наибольшее распространение имеют фланцевые соединения. С помощью фланцев к аппаратам присоединяются всевозможные крышки, трубы, соединяются между собой составные части корпуса аппаратов, трубопроводы и т. д. Чаще всего применяются круглые фланцы, но в ряде случаев приходится применять и фланцы прямоугольной формы.

Наиболее технологичной в изготовлении формой фланцев является круглая, к которой следует стремиться, если это не противоречит каким-либо особым требованиям, предъявляемым к тому или иному узлу аппарата. Каждое фланцевое соединение должно быть прочным, герметичным, жестким и доступным для осмотра, сборки и разборки. Герметичность фланцевых соединений достигается обычно наличием уплотнения.

Фланцевые соединения должны быть прочными и обеспечивать герметичность соединения. Типы и размеры фланцев стандартизированы и подбирают по ГОСТу. Выбор типа фланцевого соединения зависит от условий работы аппарата, давления, агрессивности теплоносителя, условий монтажа и технологических возможностей изготовления фланцев и производится при проектировании.

При присоединении к химическому аппарату трубоповода в основном применяют фланцы плоские по ГОСТ 12820–80, а для соединения частей сосудов и аппаратов диаметром от 400 до 4000 мм с условным давлением от 0,3 до 1,6 МПа обычно используют фланцы стальные плоские приварные по ГОСТ 28759.2–90.

В сварных аппаратах низкого давления (до 1,6 МПа) фланцы изготавливаются из листового, полосового, фасонного проката или литья с последующей механической обработкой.

В аппаратах с рабочим давлением до 10 МПа применяют фланцы усиленного типа, в которых на поверхностях уплотнения имеются выступы и впадины или шипы и пазы, причем такие фланцы изготавливаются из соответствующих фасонных поковок путем штамповки и механической обработки. Фланцы небольшого диаметра изготавливают обычно из листовой стали, фланцы диаметром более 200 мм – из полосового проката путем гибки в горячем состоянии, что более экономично, чем использование фасонных поковок. Чаще всего применяются круглые по форме фланцы.

Соединение двух и более фланцев между собой осуществляется болтами или шпильками, количество и размеры которых определяются в результате проектного прочностного расчета фланцевого соединения. Между фланцами устанавливаются уплотнительные прокладки, тип которых выбирается при проектировании аппарата. Изготавливают прокладки вырубкой или штамповкой из листового материала, в некоторых случаях – из шнура круглого или прямоугольного сечения или формуют.

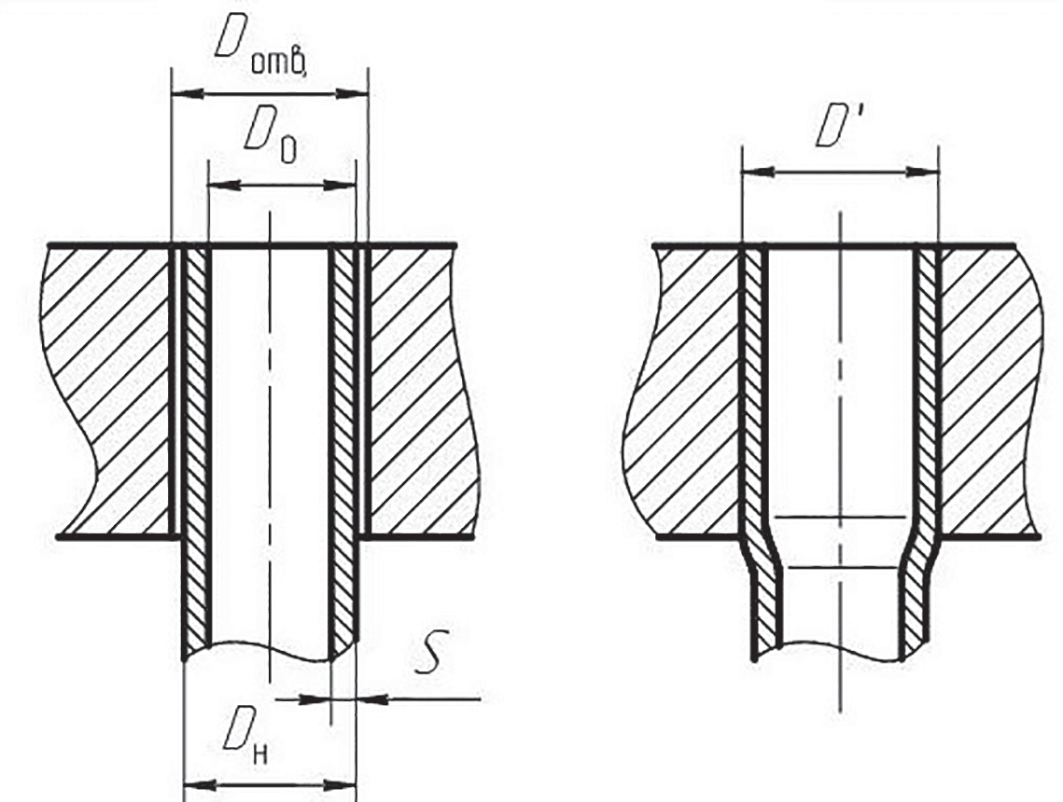

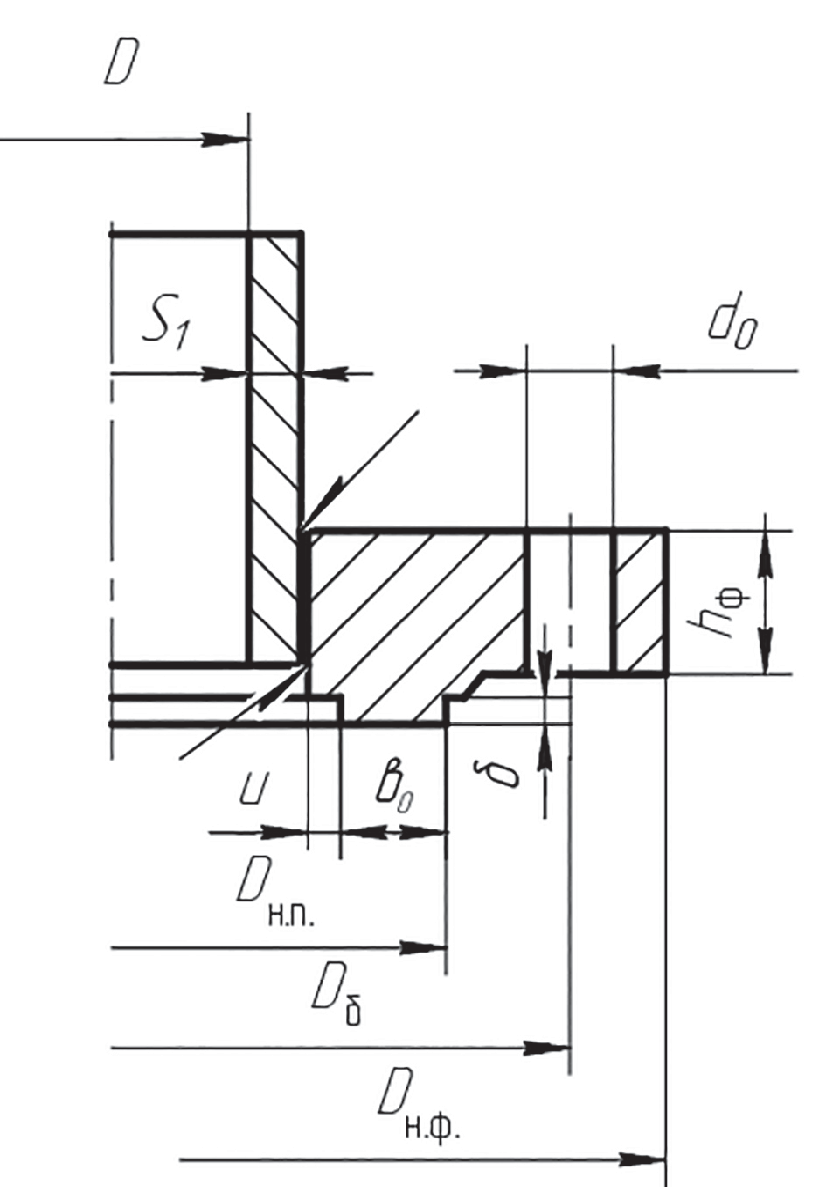

Расчет фланцевых соединений включает в себя расчет шпилек и расчет фланцев. Болты во фланцевых соединениях обычно не применяют, так как при затяжке болта в стержне возникает большое скручивающее напряжение со стороны головки. Конструкция фланцев и основные размеры, необходимые для их расчета, приводятся на рис. 5.

Рис. 5. Параметры плоских фланцев

Диаметр болтовой окружности, Dб, м, вычисляется по формуле Dб = Dн.п + d0 + 0,01, где Dн.п – наружный диаметр прокладки, м.

Наружный диаметр фланца равен Dн.п = Dб + е + 2а1, где e и 2a1 находятся по табл. 1 в зависимости от размера шпилек.

Таблица 1. Размеры фланцевого соединения

| Наружный диаметр резьбы шпилек dш, мм | Размеры фланцевого соединения, мм | |||

| d0 | е | а | 2a1 | |

| 12 | 14 | 25 | 9 | 6 |

| 14 | 16 | 27 | 9 | 6 |

| 16 | 18 | 28 | 9 | 6 |

| 18 | 20 | 32 | 9 | 6 |

| 20 | 23 | 35 | 10 | 6 |

| 22 | 25 | 39 | 10 | 8 |

| 24 | 27 | 42 | 11 | 10 |

| 27 | 30 | 47 | 12 | 10 |

| 30 | 33 | 53 | 12 | 10 |

| 36 | 40 | 64 | 14 | 14 |

| 42 | 46 | 75 | 15 | 15 |

| 45 | 48 | 75 | 15 | 15 |

| 48 | 52 | 87 | 16 | 15 |

| 52 | 58 | 93 | 17 | 15 |

| 56 | 62 | 98 | 18 | 15 |

| 60 | 66 | 104 | 19 | 15 |

| 64 | 70 | 110 | 20 | 15 |

| 68 | 75 | 116 | 21 | 15 |

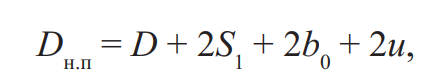

При расчете плоских приварных фланцев толщина hф определяется по соотношению

где P – рабочее давление в аппарате.

5. Выбор болтов и шпилек для фланцевых соединений

Болты (шпильки) и гайки к ним во фланцевых соединениях должны выбираться по соответствующим стандартам, причем выбирать их рекомендуется с метрической резьбой (с крупным или мелким шагом).

Диаметр болтов (шпилек) и расстояние между ними во вновь разрабатываемых фланцевых соединениях целесообразно принимать возможно меньшими. Однако диаметр болтов (шпилек) меньше 12 мм применять не следует, а расстояние между ними должно быть в пределах 3–5 диаметров болта (шпильки).

Всегда следует стремиться выбирать расстояние от наружных размеров уплотнения до осей центров болтов (шпилек) возможно меньшим. Учет приведенных рекомендаций позволит получить наиболее рациональную конструкцию фланцевого соединения с минимальными габаритами, а следовательно, и наименьшим расходом материала.

Выбор между болтами и шпильками в соединениях низкого и среднего давления обусловлен в основном конструктивными соображениями. При этом применение ввинчиваемых в глухое отверстие шпилек является особенно целесообразным в тех случаях, когда это позволяет сократить расстояние от наружных размеров уплотнения до осей центров шпилек. В соединениях высокого давления применяются исключительно шпильки (как ввинчиваемые в глухое отверстие, так и сквозные).

Рекомендуемые значения диаметров болтов или шпилек в зависимости от рабочего давления P и условного диаметра корпуса аппарата Dу приводятся в табл. 10. Расчетное количество болтов или шпилек определяется соотношением

![]()

где Dб – диаметр болтовой окружности, м: Dб = Dн.п + d0 + 0,01; Dн.п – наружный диаметр прокладки, м.

Принимается значение числа шпилек, округленное в большую сторону, причем желательно, чтобы полученное значение было кратно четырем. Допускается при Zр > 8 принимать значение числа шпилек, округленное до ближайшего бóльшего целого числа, при Zр < 8 число шпилек должно быть кратно двум, но не менее четырех.

Нагрузка на шпильки в рабочих условиях должна компенсировать внутреннее давление и создавать удельное давление на прокладку, обеспечивающее герметичность в рабочих условиях.

Таблица 2. Рекомендуемые диаметры шпилек

| Расчетное давление P, МПа | Условный диаметр Dу, м | |||||||

| 0,80 | 1,00 | 1,20 | 1,60 | 2,00 | 2,40 | 2,80 | 3,20 | |

| До 1 МПа | М20 | М20 | М20 | М24–М30 | М24–М30 | М24–М30 | М24–М30 | М24–М30 |

| 1,6 | М20 | М20 | М20 | М24–М30 | М24–М30 | М24–М30 | М24–М30 | М24–М30 |

| 2,5 | М20 | М24–М30 | М24–М30 | М24–М30 | М24–М30 | М42–М64 | М42–М64 | М42–М64 |

| 4,0 | М24 | М30–М42 | М30–М42 | М30–М42 | М42–М56 | М42–М56 | М56–М64 | М56–М64 |

| 6,4 | М30 | М30–М42 | М30–М42 | М42–М56 | М42–М56 | М56–М68 | М56–М68 | М56–М68 |

| 8,0 | М30–М36 | М36–М48 | М36–М48 | М48–М56 | М48–М56 | М56–М68 | М56–М68 | М56–М68 |

| 10,0 | М36–М42 | М42–М52 | М42–М52 | М52–М60 | М52–М60 | М60–М68 | М60–М68 | М60–М68 |

| 12,0 | М42–М52 | М42–М56 | М42–М56 | М56–М60 | М56–М60 | М60–М68 | М60–М68 | М60–М68 |

| 16,0 | М52–М56 | М56–М64 | М56–М64 | М56–М64 | М56–М64 | – | – | – |

| 20,0 | М56–М64 | М64–М68 | М64–М68 | М64–М68 | М64–М68 | – | – | – |

6. Выбор размеров прокладок

Уплотнение неподвижных разъемных соединений (обтюрация) достигается сжатием уплотняемых поверхностей с определенной силой, обеспечивающей их герметичность, либо непосредственно друг с другом, либо через посредство расположенных между ними прокладок из более мягкого материала. Между фланцами устанавливаются уплотнительные прокладки, тип которых выбирается при проектировании аппарата. Прокладка должна быть изготовлена из более мягкого материала, чем уплотняемые поверхности.

В составе фланцевых соединений теплообменных аппаратов применяют прокладки мягкие (фторопластовые, резиновые или паронитовые) и металлические (алюминиевые, медные или стальные). Размеры прокладок для различных диаметров фланцев приводятся в табл. 11. Ширина прокладки b0 при величине внутреннего диаметра корпуса аппарата D больше 1 м не должна быть меньше 10–20 мм.

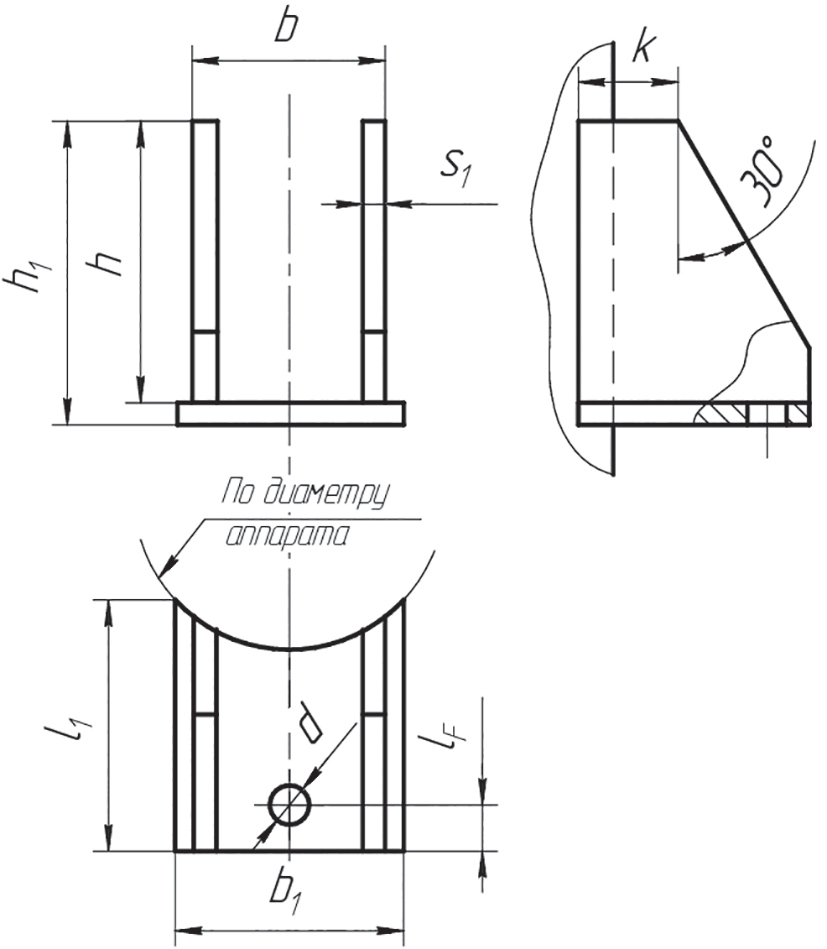

Для плоских приварных фланцевых соединений наружный диаметр прокладки определяется по формуле

где S1 – толщина стенки корпуса аппарата; u – расстояние от внутренней кромки фланца до внутренней кромки прокладки, принимаемое равным:

- для резиновых прокладок u = 3δ;

- для паронитовых прокладок u = 2δ;

- для металлических прокладок u = δ, где δ – толщина прокладки.

Таблица 3. Размеры прокладок

| Тип прокладки | Внутренний диаметр фланца D, мм | Ширина прокладки b0, мм |

| Плоская неметаллическая | D ≤ 1000

1000 < D ≤ 2000 D > 2000 |

≥ 10–20

≥ 50–30 ≥ 25 |

| Плоская металлическая | D ≤ 1000

D > 2000 |

≥ 10–20

≥ 15 |

| Плоская комбинированная | D > 2000 | ≥ 10–20 |

| Зубчатая металлическая | D > 2000 | ≥ 10–20 |

| Профильная P >. ,4 МПа | 600 < D ≤ 800

800 < D ≤ 1000 D > 1000 |

.

≥ 8 ≥ 10 |

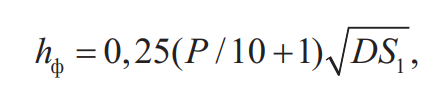

7. Опоры аппаратов

Установка аппаратов на фундаменты или на специальные несущие конструкции осуществляется обычно посредством опор.

Опоры или лапы, которыми теплообменные аппараты крепятся к фундаменту или опираются на специальные конструкции, могут быть различных типов и размеров в зависимости от конструкции, массы и габаритов аппарата (рис. 6. 7). Детали опор изготавливают из фасонного проката и соединяют между собой сваркой или болтами. В некоторых случаях опоры изготавливают литыми из стали или чугуна (иногда заодно с корпусом).

Подошвы лап и опор обрабатывают для получения поверхности необходимой плоскостности и чистоты, затем в них выполняют отверстия (круглой или овальной формы) под крепежные болты. Опоры или лапы крепятся к аппарату сваркой или болтами, как правило, через подкладные листы, приваренные к корпусу. Конструкция, материал лап и опор, а также место и способ их крепления к корпусу регламентируются нормативно-технической документацией и определяются при проектировании аппарата.

Опоры вертикальных аппаратов выполняются обычно сварными из стальных листов и фасонного проката. На рис. 6 показаны опорные лапы исполнения 1 по ГОСТ 26296–84. Количество опор, как правило, равняется двум, трем или четырем. Расчет опор производится по максимальному весу аппарата при заполнении его водой для проведения гидроиспытаний.

Рис. 6. Опорные лапы вертикального аппарата по ГОСТ 26296–84

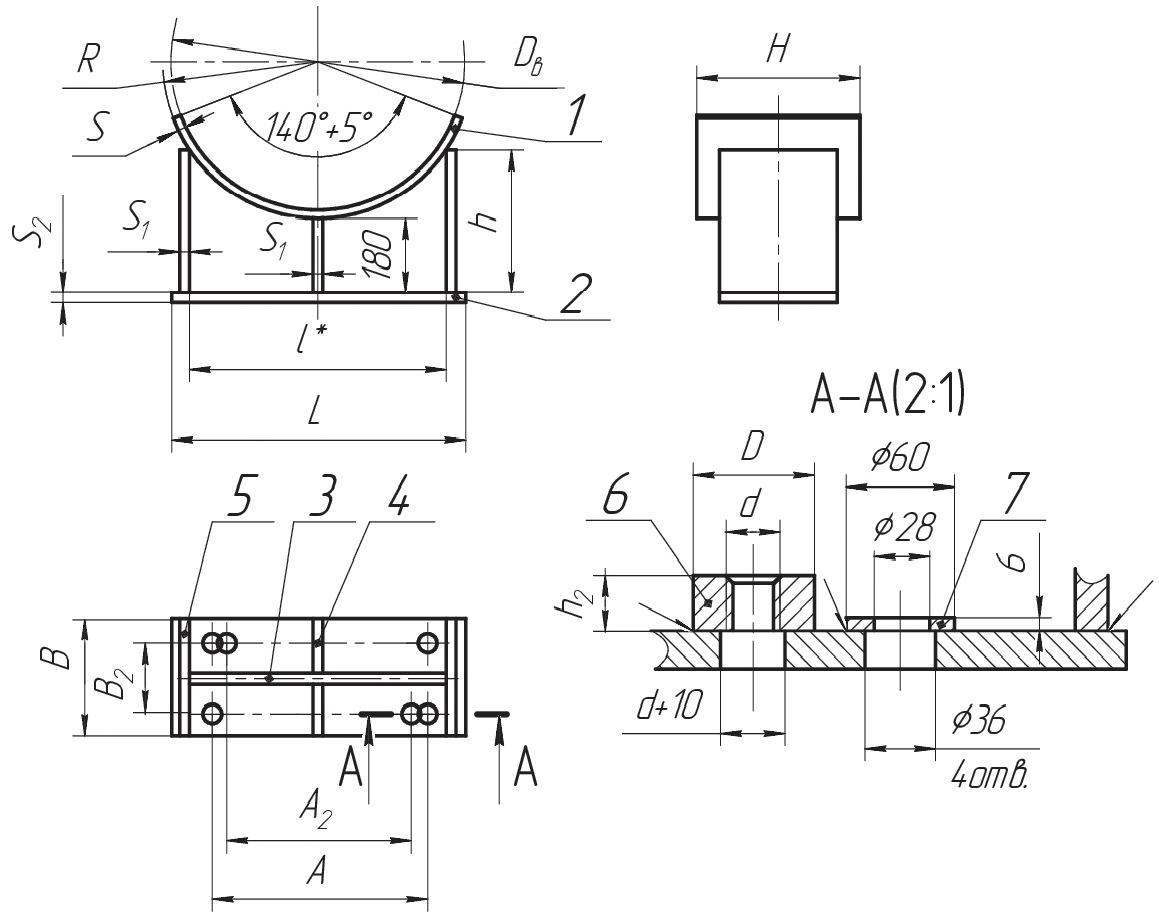

Горизонтальные аппараты устанавливаются на две седловые опоры – подвижную и неподвижную. На рис. 7 показана неподвижная опора типа 2 по ОСТ 26-2091–93, предназначенная для сосудов и аппаратов диаметром от 800 до 2000 мм.

Рис. 7. Неподвижная опора типа 2 по ОСТ 26-2091–93: 1 – лист опорный; 2 – плита опорная; 3–5 – ребра. – втулка резьбовая (2 шт.); 7 – шайба (4 шт.)

8. Материалы, применяемые при изготовлении аппаратов

Условия работы теплообменных аппаратов характеризуются широким диапазоном давлений от глубокого вакуума до 20 МПа, а также рабочих температур от 5 до 400 °С, что предъявляет определенные требования к конструкционным материалам для изготовления аппаратов.

Перечень основных требований, предъявляемых к материалам:

- Механическая прочность и коррозионная стойкость материала аппарата должны позволить выдерживать заданные давление и температуры теплоносителей.

- Материал должен обладать хорошей свариваемостью, а также обрабатываться резанием, давлением, подвергаться изгибу и т. п.

- Стоимость материала должна быть как можно меньшей.

Корпуса теплообменных аппаратов обычно выполняются из качественной углеродистой стали марки 20К (ГОСТ 5520–2017) или из стали обыкновенного качества Ст3сп (ГОСТ 380– 2005).

Фланцы корпуса и водяных камер, а также трубные доски выполняют из стали марок 20К и 22К (ГОСТ 5520–2017).

Паровые трубы ПВД из-за повышенной температуры греющего пара выполняются из легированной стали марки 12Х1МФ (ГОСТ 20072–74).

Все элементы трубной системы, кроме трубок поверхности теплообмена, изготавливаются из стали 20 (ГОСТ 1050–2013).

В подогревателях низкого давления фланцы корпуса, водяной камеры и трубные доски выполняются из стали марки 20К; обечайки, днища и другие элементы конструкции – из листовой стали марки Ст3сп.

Для теплообменников с низким уровнем температур в качестве основного материала применяются конструкционные углеродистые стали.

Трубки в теплообменных аппаратах с поверхностью теплообмена от 90 до 350 м2 и температурой теплоносителей до 250 °С применяются из латуни марок Л68, ЛО70-1 (ГОСТ 15527– 2004) и сплава марки МНЖ5-1 (ГОСТ 492–2006).

Трубки в аппаратах, эксплуатируемых со сверхкритическими параметрами пара, применяются из коррозионностойкой стали марки 08Х18Н10Т (ГОСТ 5632–2014) или из стали 08Х14МФ.

Для трубок конденсаторов, работающих на пресной воде, обычно используется латунь марок Л68, ЛО70-1 и сплав марки МНЖ5-1.

Для трубок конденсаторов, работающих на морской воде, применяется медно-никелевый сплав (мельхиор) МНЖМц30-0,8-1 (ГОСТ 492–2006).

В условиях загрязненной циркуляционной воды применяются трубки из нержавеющей хромоникелевой стали (18 % Cr, 9 % Ni) и медно-никелевого сплава 90 % Cu, 10 % Ni. Однако к недостаткам трубок из нержавеющей стали прежде всего относится их склонность к образованию трещин в присутствии ионов хлора.

9. Монтаж и испытание аппаратов

Теплообменные аппараты доставляются заводом-изготовителем к месту монтажа, как правило, в полностью собранном виде. Если по условиям транспортирования аппараты не могут быть поставлены в сборе, допускается их поставка в виде ограниченного числа укрупненных узлов.

В комплект поставки входит следующая техническая документация:

- паспорт теплообменного аппарата;

- эксплуатационная и ремонтная документация, содержащая требования по монтажу, эксплуатации, ремонту и консервации аппарата;

- акт внутреннего осмотра аппаратов, поставляемых заказчику в собранном виде.

Сборочные работы на монтаже заключаются в установке аппаратов на фундаменте, установке и присоединении вспомогательного оборудования, присоединении трубопроводов, установке приборов теплового контроля и автоматического регулирования. Одновременно осуществляется наладка их работы в целях подготовки аппаратов к эксплуатации.

Гидравлическое испытание. Сварные сосуды, предназначенные для работы под давлением, обязательно подвергают гидравлическим испытаниям с целью проверки их прочности и герметичности.

В процессе сборки аппарата или всей установки производят отдельно гидравлическое испытание корпусов, трубной системы (если она извлекается из аппарата) и собранного аппарата, а также аппарата со вспомогательным оборудованием на месте эксплуатации.

Правилами Ростехнадзора установлены следующие нормы испытательного давления для сосудов (кроме цельнолитых):

- для сосудов на рабочее давление до 0,5 МПа – полуторное рабочее давление, но не менее 0,2 МПа;

- для сосудов на рабочее давление более 0,5 МПа – 1,25 рабочего давления, но не менее рабочего давления плюс 0,3 МПа;

- для сосудов, работающих под вакуумом, – 0,2 МПа.

Испытательное давление в аппарате поддерживается в течение 5 мин.

Если гидравлическое испытание невозможно осуществить, например из-за большого веса воды или трудности ее удаления, то разрешается заменять его пневматическим испытанием с помощью воздуха или инертного газа на такое же испытательное давление, как при гидравлическом способе.