С развитием технологий и промышленности требования к материалам, используемым в производстве, постоянно растут. Композиционные материалы (КМ) представляют собой инновационные решения, которые соединяют в себе лучшие качества различных веществ, создавая продукт с уникальными свойствами. Эти материалы находят применение в самых различных отраслях: от аэрокосмической и автомобильной промышленности до медицины и спортивных товаров.

Ключевым достоинством КМ является их способность быть адаптированными к специфическим условиям эксплуатации и предоставлять решения, которые нельзя получить с помощью традиционных материалов. В последние десятилетия значительное внимание уделяется полимерным композиционным материалам (ПКМ), которые становятся основой для создания легких и прочных конструкций.

История композиционных материалов насчитывает несколько веков, начиная с использования армированных материалов в строительстве древних цивилизаций. Однако современные КМ стали результатом развития науки и технологий в XX веке. В 1950-60-х годах в авиационной и космической промышленности начали активно использовать композитные материалы для создания легких, но прочных конструкций, которые были необходимы для повышения эффективности и безопасности воздушных и космических судов.

Разработка углеродных и стекловолоконных армированных пластмасс в 1960-х годах ознаменовала собой важный шаг в развитии новых материалов. Со временем, благодаря улучшению технологий производства и обработке новых видов смол и наполнителей, композиционные материалы стали более доступными и стали широко применяться в различных отраслях, включая автомобилестроение, строительство и даже спортивную индустрию.

Композиционные материалы (КМ) (от лат. compositio — составление) представляют собой многофазные инженерные материалы, сформированные на основе металлических, полимерных, углеродных, керамических и других матриц, дополненных армирующими компонентами: от волокон и нитевидных кристаллов до тонкодисперсных или гранулированных наполнителей. Благодаря точному подбору компонентов и их пространственной ориентации, можно добиться строго заданных эксплуатационных и технологических характеристик конечного материала.

Основная задача создания композиционного материала — синергетическое объединение физических и механических свойств разных компонентов, чтобы получить продукт с усовершенствованными качествами, которые не встречаются ни в одном из исходных веществ по отдельности. Часто КМ демонстрируют параметры прочности, устойчивости и термостойкости, значительно превосходящие индивидуальные характеристики их составляющих.

С развитием технологий композиты позволили проводить селективную настройку параметров под специфические нужды отраслей: от бытовых и спортивных товаров до космической техники и микроэлектроники. Их широкое внедрение обусловлено удобством при проектировании, экономичностью и высоким уровнем адаптируемости.

Классические полимерные композиционные материалы первого поколения — это изотропные наполненные полимеры, в состав которых введены дисперсные частицы, усиливающие свойства исходного материала. Современные версии таких ПКМ, обогащённые нанонаполнителями, демонстрируют целый комплекс полезных характеристик при минимальном объёме армирующих фаз.

Следующее поколение ПКМ — это ориентированные гетерофазные структуры с непрерывными волокнами и матрицами на основе термореактивных либо термопластичных полимеров. Такие материалы уже обладают анизотропными свойствами, позволяющими направленно усиливать прочность и другие параметры.

Новейшие разработки относятся к ПКМ третьего поколения, где наблюдается интеллектуализация материала — включение в его структуру функциональных компонентов, реагирующих на внешние воздействия. Это превращает изделие в самодиагностирующуюся и адаптивную систему. По данным на 2018 год, мировой объём выпуска различных ПКМ достиг отметки в 7,5 млн тонн.

Производство композитных полимерных изделий с непрерывными армирующими волокнами осуществляется с использованием текстильных материалов, путанки, ровниц и матов. Мат, состоящий из рубленого волокна длиной от 12 до 50 мм и склеенного временными связующими, отличается рыхлой и губкообразной структурой, хорошо впитывающей смолу. Он используется как прослойка между другими слоями, создавая надежное сцепление.

Ровинг — это жгут из непрерывного волокна, различающийся по плотности и типу переплетения. Тканый ровинг представляет собой плотную ткань, обеспечивающую высокое армирование за счёт ориентации волокон в перпендикулярных направлениях. Такой материал может вдвое превосходить по прочности обычный композит из мата и ровинга при равной массе.

Однако для прочной сцепки слоёв тканого ровинга необходим промежуточный мягкий материал — мат. Армирующая ткань, в отличие от ровинга, обладает мелкой текстурой и часто используется в наружных слоях, придавая изделию эстетически ровную поверхность. Один слой такой ткани внутри корпуса обеспечивает гладкость даже при применении грубых наполнителей.

В роли связующего в ПКМ преимущественно используются низковязкие реактопласты с малой молекулярной массой — эпоксидные, полиэфирные, фенольные и другие смолы. Их отверждение происходит химическим путём после формования. Низкая вязкость необходима для проникновения смолы в волокнистую структуру под действием гравитации или давления, обеспечивая равномерное распределение.

Альтернативный подход — использование термопластичных связующих, таких как полиамид или полипропилен. В этом случае связующее и армирующее волокно формируют единый текстильный материал, который впоследствии плавится и под давлением соединяет компоненты изделия. Готовая форма фиксируется методом охлаждения.

Методы получения изделий из КМ с непрерывными волокнами зависят от выбранных компонентов, а также от геометрии изделия. Пространственная ориентация волокон — одноосная, двухосная или многослойная — напрямую влияет на физико-механические свойства композита. Технологический выбор всегда базируется на балансе между конечными характеристиками и возможностями формования.

Современная промышленность изготовления конструктивных элементов из полимерных композиционных материалов (ПКМ) все больше ориентируется на метод препреговой технологии для производства изделий.

Препреги представляют собой полуфабрикаты композитных материалов: ткани и волокна, которые заранее пропитаны полутвердой предкатализированной смолой при высоких температурах и давлении. Этот процесс приводит к тому, что смола в составе препрега находится в полутвердом состоянии, а ее полное отверждение происходит уже во время формования. Процесс пропитки проводится таким образом, чтобы максимально раскрыть физико-химические свойства армирующих материалов и обеспечить требуемые механические, электротехнические и другие характеристики.

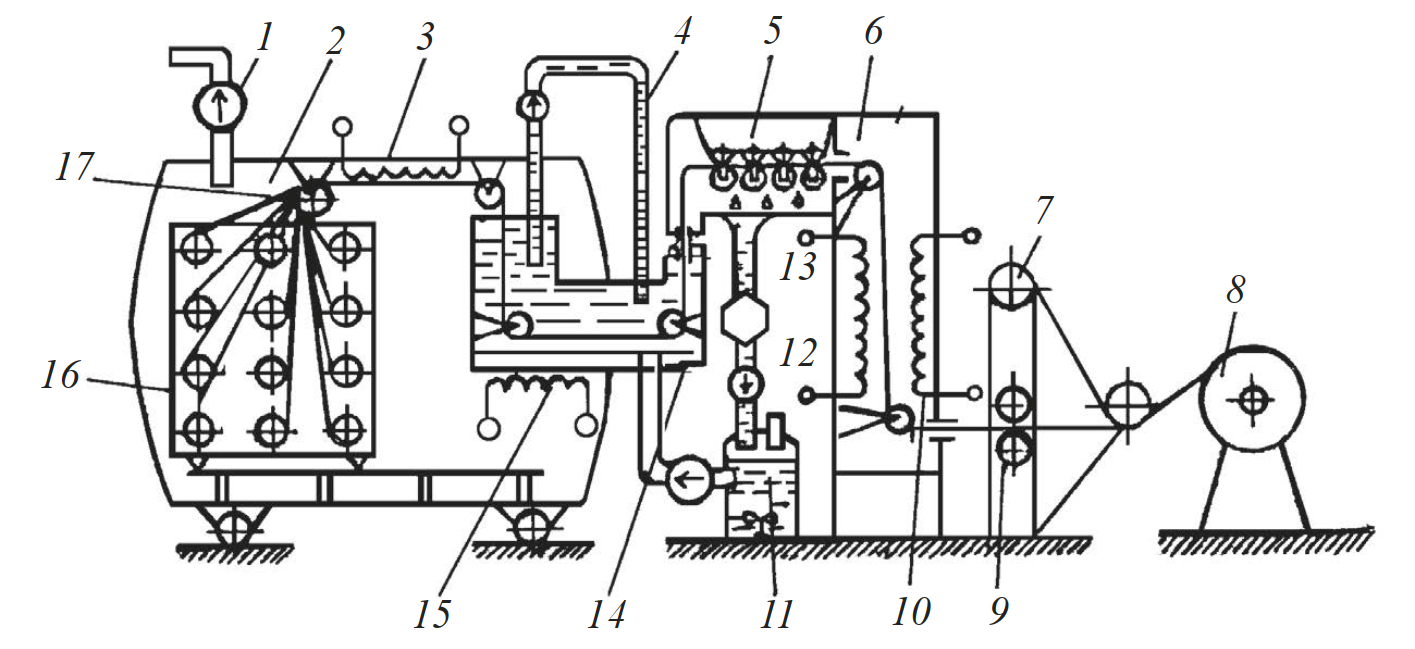

Препреги с заранее ориентированным расположением волокон изготавливаются на специализированных установках, которые могут быть как вертикальными (шахтного типа), так и горизонтальными. При производстве препрега, основанного на тканях или сетках (рис. 1), материал сначала поступает из разматывающего устройства, затем разглаживается, проходит через ванны со смолой, тщательно отжимается с помощью прецизионных валов, сушится в специальных установках и, наконец, сматывается в рулон или разрезается на листы необходимого размера.

Сушильно-пропиточные линии представляют собой крупногабаритные, высокотехнологичные инженерные системы, оснащенные современными средствами автоматического управления и безопасности.

Рис. 1. Схема пропиточной установки для получения препрега: 1 — вакуумный насос; 2 — вакуумная камера; 3 — нагреватель; 4 — компенсатор уровня связующего; 5 — отжимное устройство; 6 — сушильная печь; 7 — бобина с разделительной пленкой; 8 — рулон с готовым препрегом; 9 — калибрующее устройство; 10 — нагреватель; 11 — ресивер; 12 — фильтр; 13 — вакуумный затвор; 14 — ванна со связующим; 15 — нагреватель; 16 — шпулярник с нитяным наполнителем; 17 — распределительный барабан

Обычно готовый препрег представляет собой рулоны или пакеты из калиброванного ленточного материала с разделительной пленкой между слоями. Такой материал может храниться несколько недель, но для увеличения срока годности его лучше хранить при низких температурах. В дальнейшем препреги подвергаются плоскому или фасонному формованию, а также могут продаваться другим предприятиям как товарная продукция.

Препрег, изготовленный на специализированных пропиточных установках, отличается высоким качеством пропитки, минимальными механическими повреждениями наполнителя и равномерным распределением связующего по материалу при оптимальном его содержании.

Отсутствие значительной липкости при нормальных температурах позволяет автоматизировать процесс нанесения препрега с использованием методов намотки и выкладки, а также позволяет осуществлять технологически чистое ручное укладывание сложных изделий. Автоматизированный раскрой препрега возможен на станках с программным управлением, таких как лазерные или ультразвуковые установки.

Таким образом, технологический процесс получения изделий из композиционных полимерных материалов состоит из двух ключевых этапов: создание заготовки требуемой конфигурации и формование для достижения высокой прочности и жесткости. Полимерные композиционные материалы, состоящие из смолы, волокон и других наполнителей, после отверждения превращаются в твердые тела. Характеристики готового изделия, такие как его габариты, форма и объем производства, влияют на выбор состава композиции и методов ее формования.

Наибольшее практическое применение находят следующие методы производства изделий из армированных пластиков:

- Контактное формование с укладкой пропитанного смолой волокнистого холста на форму;

- Напыление волокнисто-полимерной композиции на поверхность формы;

- Методы формования в закрытой форме;

- Намотка пропитанного смолой волокна на форму;

- Пултрузия — формование профильных изделий через ванну с полимером и калибрующую фильеру.

В зависимости от используемой технологии, свойства полимерных композитов могут значительно варьироваться. Выбор метода формования зависит от конструкции изделия, условий его эксплуатации, объема производства и доступных производственных мощностей.

Ошибки в организации технологического процесса, плохая подготовка исходных компонентов, несоответствие технологическим режимам (например, давления прессования, времени и температуры процесса, подготовки сырья) могут существенно изменить свойства готового продукта.

Именно поэтому важно не только правильно спроектировать технологический процесс с учетом конструкции и условий эксплуатации, но и строго соблюдать все технологические параметры на каждом этапе. Это требует постоянного контроля технологических характеристик и свойств изделия на всех этапах производства.

В современном мире композиционные материалы продолжают открывать новые горизонты для инноваций. Использование высокотехнологичных композитных материалов, таких как полимерные композиции с армированием волокнами, позволяет создавать изделия с уникальными сочетаниями прочности, легкости и термостойкости, что делает их незаменимыми в таких высокотехнологичных отраслях, как аэрокосмическая, автомобильная и медицинская. Прогресс в области создания и обработки композитных материалов позволяет постоянно улучшать их эксплуатационные характеристики и расширять область применения. В будущем можно ожидать появления ещё более усовершенствованных и адаптивных материалов, способных решать задачи, которые сегодня кажутся невыполнимыми.

- Червячные передачи: устройство, сборка и контроль - 28.06.2025

- Зубчатые передачи: виды, устройство, сборка и контроль - 28.06.2025

- Цепные передачи: устройство, сборка и регулирование - 28.06.2025