Содержание страницы

Многие материалы обладают определенным комплексом свойств. Например, бетон, обладая высокой жесткостью и хрупкостью, отлично работает на сжатие и не работает на растяжение. В этой связи бетонные конструкции давно используют в качестве фундаментов и различных опор. В свою очередь, металлы обладают пластичностью, высокой прочностью и достаточно хорошо работают на растяжение. Поэтому из материала, состоящего из металла и бетона («железобетон») изготавливают конструкции, имеющие достаточную жесткость и одновременно работающие на растяжение (перекрытия, балки, пролеты мостов и др.). Такие материалы, сочетающие в себе свойства, присущие нескольким материалам, обычно называются композиционными материалами (КМ).

Период использования человеком композиционных материалов насчитывает много веков, а представление о композиционных материалах заимствовано человеком у природы. Уже на ранних стадиях развития цивилизации человек использовал для строительства кирпич из глины, в которую замешивались солома и ветки, придававшие кирпичам повышенную прочность. Некоторые древние уникальные материалы также являются композиционными материалами (например, булатная сталь).

1. Основные определения и классификация

Композиционные материалы (КМ) — это материалы, обладающие следующей совокупностью признаков:

- состоят из двух или более компонентов, различающихся по своему химическому составу и разделенных выраженной границей;

- имеют новые свойства, отличающиеся от свойств, составляющих эти материалы компонентов;

- неоднородны в микромасштабе и однородны в макромасштабе;

- свойства определяются каждым из компонентов, которые в связи с этим должны содержаться в материале в достаточно большом количестве (больше некоторого критического значения).

Компонент, непрерывный во всем объеме КМ, называется матрицей, а прерывистый, разъединенный в объеме композиции элемент (элементы) называется армирующим элементом (наполнителем).

Композиционные материалы классифицируют по следующим основным признакам: типу матрицы, виду армирующего элемента, особенностям макростроения и методам получения.

Матрица придает изделию из КМ заданную форму и монолитность, обеспечивая передачу и перераспределение нагрузки по объему материала, защищает армирующие элементы от внешних воздействий. Тип матрицы определяет технологические параметры процесса получения композита и его эксплуатационные характеристики (плотность, удельную прочность, рабочую температуру, сопротивление воздействию агрессивных сред и усталостному разрушению).

По типу материала матрицы КМ могут быть:

- полимерные (термопласты, реактопласты, смеси);

- металлические (в том числе материалы, получаемые методами порошковой металлургии, и сплавы, состоящие из макронеоднородных фаз);

- неорганические (неорганические полимеры, минералы, углерод, керамика);

- комбинированные (полиматричные).

Армирующие или упрочняющие элементы распределены в матрице равномерно. Они, как правило, обладают высокой прочностью, твердостью, большим модулем упругости и по этим показателям значительно превосходят матрицу. Армирующие элементы вводят в композиционный материал с целью изменения его свойств (увеличения прочности, жесткости и пластичности; изменения плотности, электрических, теплофизических и других характеристик в различных направлениях и отдельных местах изделия). Армирующий или упрочняющий компонент часто называют «наполнителем». Во многих случаях наполнителями называют элементы, применение которых позволяет достичь не более чем 1,5…2-кратного повышения прочности матрицы. Армирующие элементы (арматура) — высокопрочные усы, волокна, ткани, которые при соответствующем содержании в композиции способствуют повышению прочности материала в 2…10 и более раз по сравнению с прочностью матрицы.

В композиционном материале могут находиться и наполнители, и армирующие элементы.

По геометрии наполнителя (армирующего компонента) КМ подразделяют на три группы:

- С нульмерными наполнителями, размеры которых в трех измерениях имеют один и тот же порядок. К таким наполнителям относят дисперсные (преимущественно порошковые) наполнители (сажа, песок, мелкодисперсные металлы, фосфаты, стеклянные и кремнеземные микросферы и т. д.).

- С одномерными наполнителями, один из размеров которых значительно превосходит дна других. Одномерные наполнители — это волокнистые и армирующие элементы. К ним относятся природные коротковолокнистые (асбест), растительные (сизаль, джут), высокомодульные нитевидные (оксид и нитрид алюминия, оксид бериллия, карбид бора, нитрид кремния) кристаллы, а также длинномерные стеклянные, углеродные, базальтовые, борные, керамические, металлические, низко- и высокомодульные органические волокна.

- С двухмерными наполнителями, размеры которых значительно превосходят третий. К двухмерным наполнителям относят ленточные, тканевые (состоящие из любых видов волокон и их сочетаний), сеточные и другие армирующие элементы.

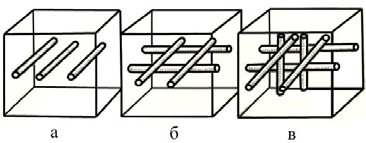

По схеме расположения наполнителей выделяют три группы КМ (рис. 1):

- с одноосным (линейным) расположением наполнителя в виде волокон, нитей, нитевидных кристаллов в матрице параллельно друг другу (рис. 1, а);

- с двухосным (плоскостным) расположением армирующего наполнителя в виде волокон, матов из нитевидных кристаллов, фольги в матрице в параллельных плоскостях (рис. 1, б);

- с трехосным (объемным) расположением армирующего наполнителя и отсутствием преимущественного направления в его распределении (рис. 1, в).

Рис. 1. Схема армирования композиционного материала: а — одноосное; б — двухосное; в — трехосное

В зависимости от геометрии армирующих элементов и их взаимного расположения КМ бывают изотропными или анизотропными.

Изотропные КМ имеют одинаковые свойства во всех направлениях, эти свойства зависят от направления армирующих элементов. К макроскопически изотропным КМ относятся дисперсноупрочненные сплавы, псевдосплавы и хаотично армированные КМ.

У анизотропных КМ свойства материала отличаются в разных направлениях и зависят от ориентации волокон.

Хаотично армированные КМ упрочняются короткими (дискретными) частицами игольчатой формы (отрезками волокон или нитевидными кристаллами — так называемыми усами), ориентированными в пространстве случайным образом. При этом КМ получаются квазиизотропными, т. е. анизотропными в микрообъемах, но изотропными в объеме всего изделия.

По методам получения КМ подразделяются на КМ, полученные жидко- и твердофазными методами, методами осаждения — напыления и комбинированными методами (здесь указаны только главные технологические приемы, обеспечивающие окончательное формирование материала).

К жидкофазным методам относятся пропитка (например, пропитка арматуры полимерами или расплавленными металлами), а также направленная кристаллизация сплавов.

К твердофазным методам относятся прессование, прокатка, экструзия, ковка, штамповка, уплотнение взрывом и другими динамическими методами, диффузионная сварка, волочение и т. п. Для КМ, полученных твердофазными методами, характерно использование матрицы в виде порошка или тонких листов.

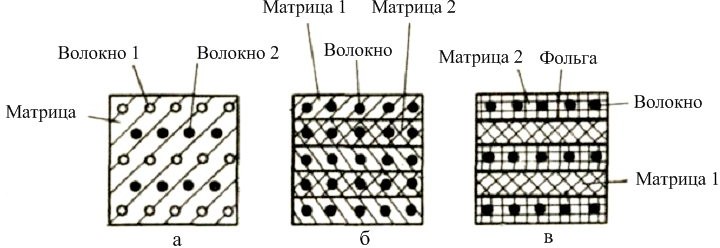

Комбинированные КМ (рис. 2) бывают: полиармированные (содержащие два и более различных по составу и природе армирующих элемента), полиматричные (имеющие две или более матрицы) и т. д.

Гибридные (полиматричные и полиармированные) композиты получают одновременно с изделием. При этом соответствующий компонент (матрица или армирующий элемент) вводят в заданное место конструкции, где наиболее полно используются его положительные качества при оптимальной технологии и минимальных материальных затратах.

Рис. 2. Схема комбинированных композиционных материалов: а — полиармированные; б — полиматричные; в — гибридные

2. Композиционные материалы с металлической матрицей

Такие КМ состоят из металлической матрицы (обычно из Аl, Мg, Ni, Ti и их сплавов), упрочненной высокопрочными волокнами (волокнистые материалы) или тонкодисперсными тугоплавкими частицами, не растворяющимися в основном металле (дисперсноупрочненные материалы).

Волокнистые КМ с волокнистым наполнителем (упрочнителем) по механизму армирующего действия делят на дискретные, в которых отношение длины волокна к диаметру l/d ≈ 10…103, и с непрерывным волокном, в которых l/d = соnst. Дискретные волокна располагаются в матрице хаотично. Диаметр волокон составляет от долей до сотен микрометров. Чем больше отношение длины к диаметру волокна, тем выше степень упрочнения.

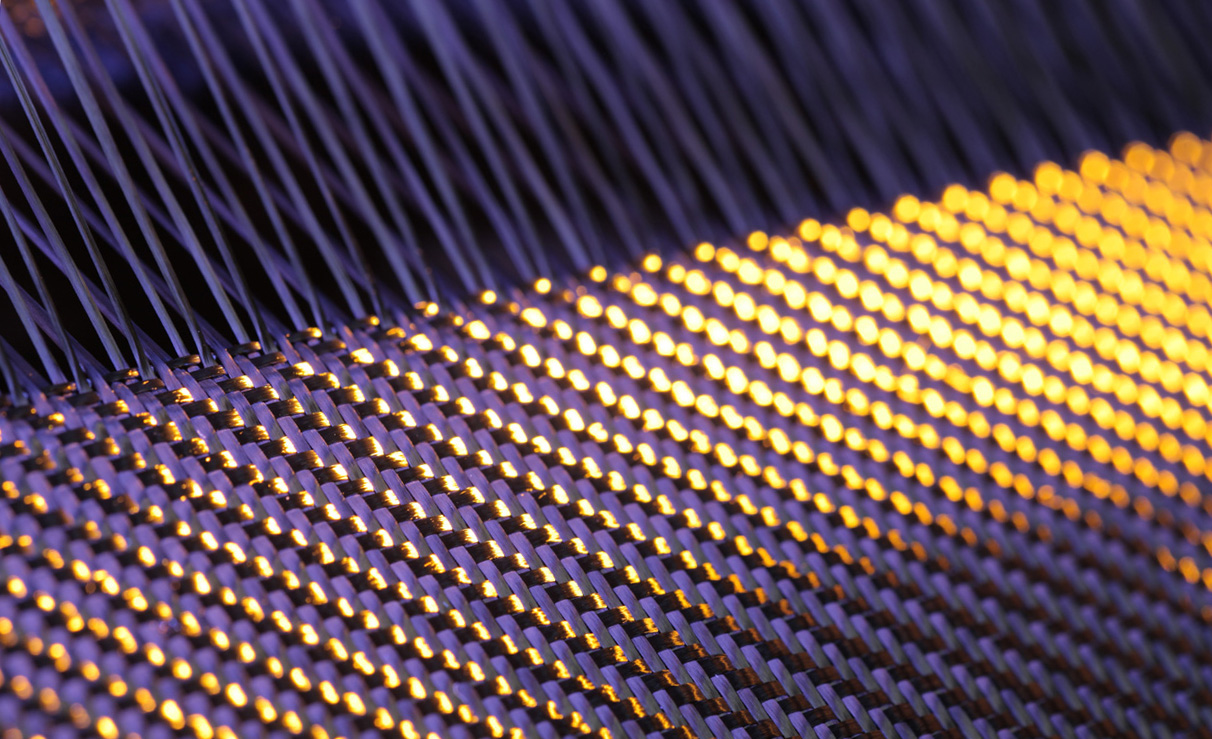

Часто композиционный материал представляет собой слоистую структуру, в которой каждый слой армирован большим числом параллельных непрерывных волокон. Каждый слой можно армировать также непрерывными волокнами, сотканными в ткань, которая представляет собой исходную форму, по ширине и длине соответствующую конечному материалу. При этом волокна часто сплетают в трехмерные структуры.

В качестве наполнителей композиционных материалов применяют непрерывные волокна, проволоку и дисперсные частицы. Наиболее высокими характеристиками прочности и модуля упругости обладают дискретные одномерные наполнители в виде нитевидных кристаллов (табл. 1) .

Нитевидные кристаллы — это очень тонкие волокна с монокристаллической структурой, диаметром 1…30 мкм и отношением длинны к диаметру в пределах 500…5000. Данный вид наполнителей получают путем осаждения из газовой фазы и методом транспортных химических реакций. Технология изготовления нитевидных кристаллов обеспечивает идеальное монокристаллическое строение волокна с минимальным количеством дефектов решетки, что способствует достижению высокой прочности, приближающейся к ее теоретическим значениям.

Таблица 1. Механические свойства высокопрочных армирующих элементов

| Материал | Плотность, кг/м3 | Предел прочности при растяжении σв, МПа | Модуль упругости при растяжении Е, МПа | Удельная прочность, отн. ед. |

| Волокно: | ||||

| борное | 2400…2500 | 5000…7000 | до 450000 | до 0,2 |

| карбида кремния | 3200 | 4000 | 540000 | 0,7 |

| оксида алюминия | 3950 | 2000 | 390000 | 0,4 |

| стеклянное | 2540 | 2800 | 74000 | 1,0 |

| углеродное | 1700…2000 | 2000…3500 | 200000…600000 | до 1,1 |

| арамидное | 1400…1490 | 200…4000 | 100000…150000 | до 1,6 |

| Нитевидные кристаллы (усы): | ||||

| оксида алюминия | 3950 | 28000 | 500000 | 4,1 |

| карбида кремния | 3200 | 37000 | 580000 | 6,8 |

Непрерывные стеклянные волокна получают, главным образом, из разогретой стекломассы. Нити, выходящие из фильер, соединяют в пряди и наматывают на бобину.

Сырьем для получения углеродных волокон служат органические волокна вискозы или полиакрилнитрила, а также смолы и пек (каменноугольный и нефтяной).

Волокна изготавливают многократной вытяжкой, главной целью которой является повышение структурной ориентации и соответствующее улучшение их механических свойств. Далее волокна подвергают пиролизу в инертной или восстановительной атмосфере и в результате многоступенчатой обработки, включающей карбонизацию и графитизацию, получают углеродные волокна, состоящие на 98 % из графита. Соблюдение необходимых параметров процесса обработки обеспечивает сохранение волокнистого строения с линейной ориентацией структурных элементов исходных продуктов.

Борные волокна изготавливают путем их осаждения из газовой фазы на подложки в виде углеродных нитей.

К классу непрерывных наполнителей металлических материалов относятся также проволоки из различных сплавов.

Прочность волокнистых КМ определяется свойствами волокон; матрица, в основном, должна перераспределять напряжения между армирующими элементами. Поэтому прочность и модуль упругости волокон должны быть значительно больше, чем прочность и модуль упругости матрицы. Жесткие армирующие волокна воспринимают напряжения, возникающие в композиции при нагружении, придают ей прочность и жесткость в направлении ориентации волокон.

Для упрочнения алюминия, магния и их сплавов применяют борные и углеродные волокна, а также волокна из тугоплавких соединений (карбидов, нитридов, боридов и оксидов), имеющих высокий модуль упругости и прочность. В качестве волокон для армирования КМ часто используют проволоку из высокопрочных сталей.

Для армирования титана и его сплавов применяют молибденовую проволоку, волокна сапфира, карбида кремния и борида титана.

Повышение жаропрочности никелевых сплавов достигается армированием их вольфрамовой или молибденовой проволокой. Металлические волокна используют и в тех случаях, когда требуется обеспечить хорошую теплопроводность и высокую электропроводимость материала. Хорошими упрочнителями для высокопрочных и высокомодульных волокнистых КМ являются нитевидные кристаллы из оксида и нитрида алюминия, карбида и нитрида кремния, карбида бора и борида титана.

Композиционные материалы на металлической основе обладают высокой прочностью (σв ,σ-1) и жаропрочностью, но малой пластичностью. Однако волокна в КМ уменьшают скорость распространения трещин, зарождающихся в матрице, и практически полностью исключают внезапное хрупкое разрушение материала. Отличительной особенностью одноосных волокнистых КМ является анизотропия их механических свойств вдоль и поперек волокон, а также малая чувствительность к концентраторам напряжения.

Анизотропия свойств волокнистых КМ учитывается при конструировании деталей для оптимизации их свойств путем согласования полей сопротивления и напряжения.

Армирование алюминиевых, магниевых и титановых сплавов непрерывными тугоплавкими волокнами бора, карбида кремния, диборида титана и оксида алюминия значительно повышает жаропрочность этих сплавов. Особенностью КМ является малая скорость их разупрочнения при повышении температуры.

Основным недостатком КМ с одно- и двумерным армированием является низкое сопротивление межслойному сдвигу и поперечному обрыву. Этого недостатка лишены материалы с объемным армированием.

В дисперсно-упрочненных КМ (в отличие от волокнистых) основным элементом, несущим нагрузку, является матрица, а дисперсные частицы тормозят в ней движение дислокаций. Высокая прочность достигается при размере частиц 10…500 нм, среднем расстоянии между ними 100…500 нм и их равномерном распределении в матрице. Прочность и жаропрочность (в зависимости от объемного содержания упрочняющих фаз) не подчиняются закону аддитивности. Оптимальное содержание второй фазы для различных металлов неодинаково, но обычно оно не превышает 5…10 % объема.

Использование в качестве упрочняющих фаз стабильных тугоплавких соединений (оксиды тория, гафния, иттрия, сложные соединения оксидов и редкоземельных металлов), которые не растворяются в матричном металле, позволяет сохранить высокую прочность материала до температуры 0,9…0,95 tпл. В связи с этим такие материалы обычно применяют в качестве жаропрочных. Дисперсно-упрочненные КМ могут быть получены на основе большинства применяемых в технике металлов и сплавов. Наиболее широко используют сплавы на основе алюминия — САП (спеченный алюминиевый порошок). Он состоит из алюминия

и дисперсных чешуек Аl2O3. Частицы Аl2O3 эффективно тормозят движение дислокаций и, тем самым, повышают прочность сплава. Содержание Аl2О3 в САП колеблется от 6…9 % (САП-1) до 13…18 % (САП-3). С увеличением содержания Аl2O3 значение σв повышается от 300 МПа (для САП-1) до 400 МПа (для САП-3), а относительное удлинение снижается с 8 до 3 % соответственно. Плотность этих материалов равна плотности алюминия, они не уступают ему по коррозионной стойкости и даже могут заменять титан и коррозионно-стойкие стали при работе в интервале температур 250…500 °С. По длительной прочности САП превосходят деформируемые алюминиевые сплавы.

При этом большие перспективы имеют и никелевые дисперсноупрочненные материалы. Наиболее высокую жаропрочность имеют сплавы на основе никеля с 2…3 % (по объему) двуоксида тория или гафния. Дисперсно-упрочненные композиционные материалы (как и волокнистые) стойки к разупрочнению с повышением температуры и длительности выдержки при данной температуре.

Следует отметить, что области применения КМ с металлической матрицей не ограничены. Эти материалы применяются:

- в авиации — для изготовления высоконагруженных деталей самолетов (обшивка, лонжероны, нервюры, панели и т. д.) и их двигателей (лопатки компрессора и турбины и т. д.);

- в космической технике (для изготовления узлов силовых конструкций аппаратов, подвергающихся нагреву, для элементов жесткости, панелей);

- в автомобилестроении (для облегчения веса кузовов, рессор, рам, панелей кузовов, бамперов и т. д.);

- в горной промышленности (буровой инструмент, детали комбайнов и т. д.);

- в гражданском строительстве (пролеты мостов, элементы сборных конструкций высотных сооружений и т. д.) и других областях техники.

3. Полимерные композиционные материалы

Класс полимерных КМ включает вещества, состоящие из полимерной матрицы (связующего) и упрочняющего наполнителя в виде волокон, дисперсных частиц или порошков. Армированные стеклянными волокнами полиэфирные материалы впервые были использованы в конструкции самолета (1942 г.), после чего было начато промышленное производство стеклопластиков. Современные высокопрочные композиты на полимерной матрице, армированные волокнами и «усами», стали широко использоваться в начале 70-х годов ХХ века.

Связующими веществами полимерных КМ являются природные (смолы различного состава, каучук) и искусственные (получаемые переработкой природных материалов или синтезированные) вещества.

Композиционные материалы с полимерной матрицей по фазовому состоянию компонентов подразделяются на материалы, содержащие компоненты в твердом, жидком и газообразном состояниях.

К полимерным композитам с порошковым наполнителем относятся:

- конструкционные общетехнические пластины на основе термопластов, наполненные коксом, каолином и другими частицами (они предназначаются для слабо- и средненагруженных изделий машиностроения — зубчатых колес, подшипников, уплотнителей, корпусных деталей);

- металлонаполненные пластики, обладающие по сравнению с исходными полимерами большими прочностью, теплостойкостью и теплопроводностью;

- фено-, амино- и эпоксипласты и т. п. композиты на основе фенолформальдегидных, карбамидных, эпоксидных и других смол с органическими и минеральными наполнителями типа древесной, кварцевой или слюдяной муки, асбеста, талька, кокса (в зависимости от типа наполнителя материалы обладают повышенными прочностью, теплостойкостью, химической стойкостью, диэлектрическими свойствами).

В полимерных композиционных материалах широко применяют полимерные смолы.

Эпоксидные смолы в неотвержденном состоянии представляют собой полимеры линейного строения. Различаются смолы холодного и горячего отвердения. Эпоксидные смолы обладают универсальным комплексом свойств: технологичность при изготовлении полуфабрикатов и изделий; малая усадка при затвердевании. Важным технологическим свойством этих смол является их возможность длительное время находиться в полуотвержденном состоянии, что необходимо для изготовления полуфабрикатов в виде предварительно пропитанных и частично отвержденных тканей, лент, жгутов, из которых формуются изделия.

Примером полимерных композитов, содержащих жидкофазные компоненты, являются ингибированные пластмассы, в состав которых входят ингибиторы коррозии. Ингибиторы, выделяясь из пластмасс через поры, предохраняют от коррозии сопряженные металлические детали.

К полимерным композитам с газовыми компонентами относятся различные виды газонаполненных пластмасс, отличающихся очень малой удельной массой. Это — пенопласты, поропласты и сотопласты.

В настоящее время интенсивно развивается технология микрокапсулирования — создание КМ в виде микрокапсул (твердых оболочек, содержащих вещество в газовой, жидкой или твердой фазе). Микрокапсулы, содержащие воздух, используются для создания полимерных композитов, которые называются пластиками с полым наполнителем.

Наиболее распространенными полимерными композитами с волокнистым наполнителем являются стекло-, асбо-, угле- и боропластики, полимерная матрица которых упрочнена волокнами стекла, асбеста, углерода и бора соответственно. Эти материалы обладают высокой удельной прочностью и используются в транспортном машиностроении, судостроении и авиастроении. Повышенную прочность, термическую и химическую стойкость, электро- и теплопроводность имеют углеродопласты (карбопласты, углепластики), упрочненные углеродными волокнами.

Типичными представителями полимерных слоистых композитов являются текстолиты и гетинаксы (КМ на основе ткани и бумаги соответственно, пропитанные термореактивными смолами).

Широко распространенными КМ являются стеклопластики на основе стеклотканей, а также изделия из композитов на основе каучуков и резин (приводные ремни, транспортерные ленты, шины автомобилей и др.).

Однонаправленные стеклопластики обладают высоким комплексом свойств в направлении укладки волокон. Прочность стеклопластиков по абсолютной величине превышает прочность типовых термоупрочняемих сплавов и конструкционных легированных сталей. В поперечном к волокну направлении свойства стеклопластиков значительно (в 30…40 раз) хуже и определяются только свойствами связующего вещества.

Перекрестно армированные стеклопластики с равным расположением слоев различной ориентировки изотропны по своим свойствам. Однако прочность и модуль упругости у таких стеклопластиков в 2…3 раза ниже, чем у однонаправленных стеклопластиков. Хорошим сочетанием свойств обладает стеклопластик, в котором в качестве армирующего элемента применяют стеклоткани.

В химическом машиностроении из полиэфирных и эпоксидных стеклопластиков изготавливают трубопроводы, воздуховоды и емкости. При этом освоено промышленное производство следующих изделий: трубы диаметром 50…1050 мм и толщиной стенки 4…20 мм; воздуховоды диаметром 50…1500 мм с толщиной стенки 3…6,5 мм; емкости объемом до 500 м3 диаметром до 3500 мм и длиной до 1100 мм. Сроки службы конструкций из стеклопластиков, благодаря высокой стойкости во многих жидких и газовых средах химических производств, в ряде случаев превышают сроки службы аналогичных узлов из металлов в 5…10 раз.

В приборостроении стеклопластики применяются для изготовления каркасов, панелей, печатных плат; корпусных деталей.

В транспортном машиностроении стеклопластики применяют для обшивки вагонов, контейнеров, кабин и элементов силового набора (стрингеры, шпангоуты).

В судостроении стеклопластики применяют для изготовления корпусов лодок, катеров, траулеров, резервуаров для перевозки сжиженных газов и жидких продуктов. Основным методом изготовления изделий (ввиду малых объемов производства одинаковых деталей) является контактное формование.

Карбоволокниты (углепласты) представляют собой КМ, состоящие из связующей матрицы и упрочнителей в виде углеродных волокон (карбоволокон). Углеродные волокна изготовляют из вискозного или полиакрилонитрильного волокна путем их термической обработки при температуре 1500…3000 °С в инертной среде. При этом происходят процесс карбонизации и образование кристаллической фракции углерода. Высокая энергия связи С–С углеродных волокон позволяет им сохранять прочность при температурах до 2200 °C (в нейтральной и восстановительной средах) и при низких температурах. От окисления поверхности волокна предохраняют защитными покрытиями (пиролитическими). В отличие от стеклянных волокон карбоволокна плохо смачиваются связующим (низкая поверхностная энергия) и поэтому их подвергают травлению. При этом увеличивается степень активирования углеродных волокон по содержанию карбоксильной группы на их поверхности, в результате чего межслойная прочность при сдвиге углепластиков увеличивается в 1,6…2,5 раза. Во многих изделиях применяются пространственно армированные структуры.

Следует отметить, что связующими матрицами служат синтетические полимеры (полимерные карбоволокниты); синтетические полимеры, подвергнутые пиролизу (коксованные карбоволокниты); пиролитический углерод (пироуглеродные карбоволокниты).При этом полимерные карбоволокниты наиболее просты в изготовлении.

Эпоксифенольные карбоволокниты могут длительно работать при температуре до 200 °С, а карбоволокниты па основе полиамидного связующего можно применять при температуре до 300 °С.

Карбоволокниты отличаются высоким сопротивлением усталости (статическим и динамическим) и сохраняют это свойство при нормальной и очень низкой температурах (высокая теплопроводностъ волокна предотвращает саморазогрев материала за счет внутреннего трения). При этом теплопроводность углепластиков в 1,5…2 раза выше, чем теплопроводность стеклопластиков и они водо- и химически стойкие.

Наряду с карбонитами, разработаны карбостекловолокниты, которые, как и угольные, содержат стеклянные волокна, что удешевляет материал.

Коксованные карбоволокниты получают из обычных полимерных карбоволокнитов, подвергнутых пиролизу в инертной или восстановительной атмосфере. При температуре 800…1500 °С образуются карбонизированные карбоволокниты, при 2500…3000 °С — графитированные.

Для получения пироуглеродных карбоволокнитов упрочнитель выкладывается по форме изделия и помещается в печь, через которую пропускается газообразный углеводород (метан). При определенном режиме (температура 1100 °С и остаточное давление 2660 Па) метан разлагается и образующийся пиролитический углерод осаждается на волокнах упрочнителя, связывая их. Образующийся при пиролизе связующего вещества кокс имеет высокую прочность сцепления с углеродным волокном. В связи с этим композиционный материал обладает высокими механическими и абляционными свойствами, стойкостью к термическому удару.

Карбоволокнит с углеродной матрицей типа КУП-ВМ по значениям прочности и ударной вязкости в 5…10 раз превосходит специальные графиты. При нагреве в инертной атмосфере и вакууме этот материал сохраняет прочность до температуры 2200 °С, но на воздухе окисляется при температуре 450 °С и требует защитного покрытия. Коэффициент трения одного карбоволокнита с углеродной матрицей по другому карбоволокниту высок (0,35…0,45), а износ мал (0,7…1 мкм на торможение).

Полимерные карбоволокниты используют в судо- и автомобилестроении (кузова гоночных машин, шасси, гребные винты). Из этих материалов изготовляют подшипники, панели отопления, спортивный инвентарь (весла, ракетки, рамы велосипедов), части ЭВМ. Высокомодульные карбоволокниты применяют для изготовления деталей авиационной и космической техники (сопла реактивных двигателей, лопасти вертолетов и прочие), аппаратуры для химической промышленности, рентгеновского оборудования и т. д.

Карбоволокниты с углеродной матрицей заменяют различные типы графитов. Эти материалы применяются для тепловой защиты, изготовления дисков авиационных тормозов, химически стойкой аппаратуры.

Бороволокниты представляют собой КМ из полимерного связующего и упрочнителя — борных волокон. Бороволокниты отличаются большими значениями прочности (при сжатии, сдвиге и срезе), низкой ползучестью, высокими твердостью и модулем упругости, теплопроводностью и электропроводимостью. Ячеистая микроструктура борных волокон обеспечивает их высокую прочность при сдвиге на границе раздела связующего вещества с матрицей.

Кроме непрерывного борного волокна, применяют комплексные боростеклониты, в которых несколько параллельных борных волокон оплетаются стеклонитью, придающей им формоустойчивость. Применение боростеклонитей облегчает технологический процесс изготовления материала.

В качестве матриц для получения бороволокнитов используют модифицированные эпоксидные и полиамидные связующие вещества. Бороволокниты (в зависимости от матрицы) работают при температуре 100…300 °С.

Они обладают высоким сопротивлением усталости, стойки к воздействию радиации, воды, органических растворителей и горюче-смазочных материалов.

Поскольку борные волокна являются полупроводниками, то бороволокниты обладают повышенной теплопроводностью и электропроводимостью. Прочность при сжатии у бороволокнитов в 2…2,5 раза больше, чем у карбоволокнитов.

Изделия из бороволокнитов применяют в авиационной и космической технике (профили, панели, роторы и лопатки компрессоров, лопасти винтов и трансмиссионные валы вертолетов и т. д.).

Органоволокниты представляют собой КМ, состоящие из полимерного связующего и упрочнителей (наполнителей) в виде синтетических волокон. Такие материалы обладают малой массой, сравнительно высокими удельной прочностью и жесткостью, стабильны при действии знакопеременных нагрузок и резкой смене температуры. Для синтетических волокон потери прочности при текстильной переработке небольшие; они малочувствительны к повреждениям.

В органоволокнитах значения модуля упругости и температурных коэффициентов линейного расширения упрочнителя и связующего близки. Происходит диффузия компонентов связующего в волокно и химическое взаимодействие между ними. Материалы с такой структурой бездефектны, а их пористость не превышает 1…3 % (в других материалах — 10…20 %). Этим объясняется стабильность механических свойств органоволокнитов при резком перепаде температур, действии ударных и циклических нагрузок. Ударная вязкость этих материалов высокая и составляет 400…700 кДж/м2, а недостатком является сравнительно низкая прочность при сжатии и высокая ползучесть (особенно для эластичных волокон).

Органоволокниты сохраняют устойчивость в агрессивных средах и во влажном тропическом климате. Диэлектрические свойства этих материалов высоки, а теплопроводность низка. Большинство органоволокнитов может длительно работать при температуре 100…150 °С, а на основе полиамидного связующего и полиоксадиазольных волокон — при 200…300 °С.

В комбинированных материалах, наряду с синтетическими волокнами, применяют и минеральные волокна (стеклянные, карбоволокна и бороволокна). Такие материалы обладают большей прочностью и жесткостью.

Органоволокниты применяются в качестве изоляционного и конструкционного материалов в электро- и радиопромышленности, авиационной технике, автомобилестроении. Из этих материалов изготовляют трубы, емкости для реактивов, покрытия корпусов судов и т. д.

Следует отметить, что все большее применение находят полимерные КМ, содержащие компоненты в жидкой фазе. Это материалы, в полимерной матрице которых имеются поры, заполненные жидкостью.

Антимикробные полимерные материалы содержат препараты, обладающие свойством подавлять жизнедеятельность микроорганизмов (бактерицидные) или ограничивать их развитие (бактериостатические).

В качестве антимикробных препаратов применяют:

- химические консерванты (сорбиновую, бензойную, нитробензойную кислоты, их соли и эфиры);

- антибиотики (низин, тетрациклин и их производные);

- ионы металлов (серебра, меди, цинка, ртути) и др.

Ионообменные смолы или синтетические органические иониты — это нерастворимые в воде и органических растворителях высокомолекулярные полиэлектролиты (полимеры, в состав которых входят группы, распадающиеся на ионы в растворе), при контактировании которых с растворами электролитов имеет место обмен подвижных ионов смолы на ионы электролита. Важнейшей областью применения ионообменных смол является подготовка воды, в частности, ее деминерализация. Умягчение воды путем замены ионов кальция и магния на натрий является наиболее распространенным примером промышленного использования ионообменных смол. В гидрометаллургии с их помощью извлекают металлы из разбавленных растворов; в промышленности (пищевой, фармакологической и химической) — разделяют компоненты смесей, очищают препараты, проводят анализы веществ методом ионообменной хроматографии и т. д. Номенклатура ионообменных смол включает сотни марок материалов общего и специального назначения, выпускаемых под различными торговыми названиями.

Противокоррозионные пластики — это КМ, содержащие ингибиторы коррозии. В зависимости от назначения и условий эксплуатации используют материалы с матрицами, снабженными системой сообщающихся или закрытых пор. В первом случае выделение ингибиторов коррозии из матрицы на поверхность сопряженной металлической детали происходит самопроизвольно, во втором — открытие пор, в которых заключен ингибитор, имеет место при внешних механических воздействиях (давлении, изнашивании и т. п.).

Противокоррозионные пластики выполняют в машинах основную функцию конструкционного материала и обладают дополнительными функциональными свойствами, предохраняя от коррозии сопряженные металлические детали. Упаковка деталей в ингибированную полиэтиленовую пленку обеспечивает их защиту от коррозии в течение 3…7 лет.

4. Керамические композиционные материалы

Перспективным классом КМ являются композиты с матрицей на основе неорганических полимеров (асбест, графит) и керамики, широко распространенных в природе, или которые можно получить с применением достаточно простых технологий. Неорганические материалы позволяют использовать в качестве наполнителей высокопрочные волокна, сетки, дисперсии, благодаря чему удается получать композиционные материалы с комплексом заданных характеристик. Ужесточение условий эксплуатации узлов и деталей современной техники, связанное с резким повышением температур, нагрузок и скоростей при эксплуатации автомобилей, двигателей самолетов и ракет, криогенной техники и электроники потребовало создание принципиально новых технических решений.

По структурным признакам керамические КМ можно разделить на пять основных групп:

- дисперсные;

- армированные неориентированными поликристаллическими волокнами, нитевидными кристаллами и проволоками;

- армированные ориентированными волокнами, в том числе ориентированными эвтектиками;

- слоистые;

- гранулослоистые.

Дисперсные керамические КМ состоят из матрицы и частиц наполнителя, равномерно распределенных по объему материала.

В армированных керамических КМ волокнообразный наполнитель может быть расположен произвольно или ориентированно. В качестве армирующего наполнителя в таких материалах применяют волокна металлов и металлических сплавов, проволоку, сетки различного плетения на основе углеродистых, нержавеющих и мартенситостареющих сталей. Высокопрочные материалы армируют проволокой из титана, бериллия, вольфрама, молибдена. Широко используют в качестве наполнителей керамических КМ волокна бора, карбида кремния, борсика (BSi), углеродные, стеклянные.

Следует отметить, что технологии производства керамических волокон, которые применяются для изготовления теплозащитных и жаропрочных керамических КМ, интенсивно развиваются. Сырьем для керамических волокон служат Аl2O3, TiC, Al2O3·Cr2O3, SiO2 и другие соединения. Все большее применение получают наполнители керамических КМ в виде нитевидных кристаллов на основе Аl2O3, SiC, AlN, TiO2 и других соединений с направленной кристаллизацией.

Керамические КМ получают преимущественно методами порошковой металлургии. По структуре эти КМ отличаются большим разнообразием. Например, слоистые керамические КМ содержат компоненты, расположенные в виде слоев различного состава. Наполнителем таких материалов часто служит металлическая фольга. Другие типы керамических КМ получают послойным распределением металлического компонента (порошка, нитей, фольги) и порошковой керамики. Разработана группа гранулослоистых керамических КМ, состоящих из компонентов в виде гранул.

В зависимости от технологии получения различают спеченные и прессованные керамические КМ.

При их получении широко используются порошки. Для производства дисперсной шихты при получении керамических КМ обычно применяют механическое перемешивание компонентов в шаровых, вибрационных или планетарных мельницах.

В технологии получения керамических КМ в качестве исходных материалов часто применяют композиционные порошки. Это могут быть композиционные порошки системы «металл–керамика». В них каждая частица состоит из керамики, в объеме которой содержатся включения металла или каждая ее частица плакирована металлом. Могут использоваться и композиционные порошки системы «керамика–керамика», полученные, например методом СВС.

Керамические КМ получают формованием заготовок с последующим их спеканием. Формование заготовок осуществляют уплотнением порошковых смесей (сухих или содержащих пластификаторы). Для формования простых по форме и небольших по размерам деталей используют традиционные методы прессования: вибрационное, в прессформах, гидростатическое, в упругих оболочках и т. д. Длинномерные изделия получают методом экструзии. Для повышения технологичности прессования в смеси вводят пластификаторы в дозах, достаточных для покрытия каждой частицы тонкой пленкой. Смеси компонентов керамических КМ, содержащие пластификатор, называют шликером. Крупногабаритные изделия формируют литьем водных шликеров в гипсовые формы. Заготовки изделий сложной конфигурации с повышенной точностью геометрических размеров получают из шликеров на термопластичной связке (полимеры, парафины, воск).

Технология формирования изделий из керамических КМ, армированных металлическими нитями, усами, проволокой, сетками, более сложна. Это связано с незначительной (по сравнению с арматурой) насыпной массой порошковой смеси и возможностью повреждения армирующих компонентов при перемешивании смеси.

Изделия из керамических КМ с нитевидными кристаллами формируют суспензионным методом. При этом суспензию порошкообразных компонентов керамики в технологической жидкости небольшими порциями заливают в форму с пористым или сетчатым дном. После отсасывания жидкости образуется слой осадка, в котором армирующие агрегаты из нитевидных кристаллов ориентированы параллельно плоскости днища формы.

Выбор метода изготовления изделий из керамических КМ, содержащих волокно, нити, усы, индивидуален для каждого конкретного состава материала.

Спекание заготовок керамических КМ осуществляют в печах с регулируемой газовой средой при необходимых температурновременных режимах. Перспективным технологическим направлением спекания изделий из керамических КМ является воздействие электрического поля. Такой метод позволяет одновременно осуществлять уплотнение спекаемой массы и формирование требуемой структуры за малые промежутки времени.

Типичным представителем дисперсных керамических КМ являются керамико-металлические материалы (керметы). Они представляют собой гетерогенные композиции одной или нескольких керамических фаз с металлами.

Определяющими требованиями к компонентам керметов являются химическая стабильность, термическая совместимость, возможность образования адгезионной связи на границе раздела фаз.

Компоненты керметов не должны вступать в химическое взаимодействие или растворяться друг в друге (в противном случае формируется однофазный или керамический материал, состоящий из смеси различных соединений).

В качестве сырья для производства керметов используют оксиды металлов, карбиды, нитриды. Металлы, используемые как компоненты керметов, должны иметь сродство к кислороду меньшее, чем у оксида, не образовывать карбиды и устойчивые нитриды, ограниченно растворять углерод и азот.

Керметы классифицируют по составу (оксидные, нитридные, карбидные, боридные и другие) и назначению (износостойкие, жаропрочные, коррозионно-стойкие, для ядерных реакторов и др).

К числу наиболее распространенных керметов относятся материалы на основе оксида алюминия А12O3 и тугоплавких металлов (Mo, Nb, W, Ta). Применяют также композиты А12O3–Ni (Со, Fе). Разработаны керметы и на основе оксидов хрома, магния, а также диоксидов циркония, тория и урана.

Среди карбидных керметов наибольшее применение получили материалы на основе карбидов вольфрама и кобальта. В качестве основы применяют также карбиды титана, хрома, тантала, ниобия. Металлическими компонентами карбидных керметов служат кобальт, никель (иногда в сочетании с молибденом, ниобием, хромом и вольфрамом). Комплексом ценных эксплуатационных свойств обладают карбидотитановые керметы, которые по прочности значительно превосходят оксидные, а по длительной прочности — жаропрочные стали. Керметы на основе диборидов хрома и циркония обладают высоким сопротивлением тепловому удару.

Дисперсные керамические КМ находят широкое применение при изготовлении деталей машин ответственного назначения, эксплуатируемых при воздействии повышенных температур, для изготовления режущего инструмента, деталей фрикционного и антифрикционного назначения, штампов, фильер, матриц. Из коррозионно-стойких керамических КМ изготовляют подшипники и уплотнения насосов для перекачки агрессивных сред, клапаны нефтяных скважин. Керметы на оксидной основе используют для изготовления защитных чехлов термопар для измерения температуры при плавке металлов.

Керамический материал на основе тугоплавких соединений урана, плутония или тория в сочетании с оксидами-разбавителями: ВеО, МgO, Al2O3, La2O3 представляет собой и горючее для ядерных реакторов. Из керамических материалов изготовляют запальные тепловыделяющие элементы реакторов.

Металлокерамические материалы на основе кремния и алюминия используют для изготовления деталей двигателей внутреннего сгорания.

Примером слоистых керамических КМ являются конструкции, состоящие из металлической основы с нанесенным на нее керамическим покрытием. Керамический компонент такого материала может быть нанесен на металл эмалированием, газопламенным напылением, разложением солей металлов с их последующим окислением.

5. Разработка и использование композиционных материалов

Получение необходимого комплекса свойств материала (при использовании однородных материалов) сопряжено с определенными ограничениями. Без конкретного изменения методов получения традиционных конструкционных материалов трудно представить создание современных и будущих образцов техники. В этой связи композиционные материалы являются материалами будущего. С их появлением стал возможным селективный выбор свойств композитов, необходимых для каждой конкретной области их применения, и возникла потребность в проектировании таких материалов.

Процесс создания композиционного материала включает следующие стадии: формирование проектных исходных данных; выбор состава композита и технологии его производства; оценка основных свойств созданного материала и сравнение их с заданием на проектирование.

Исходные данные на проектирование включают следующие сведения:

1. Условия эксплуатации будущего изделия и соответствующие им механические, физические, химические и другие характеристики материала, которые определяют работоспособность изделия. Например, для ответственных высоконагруженных деталей самолетов первостепенными являются механические характеристики.

В этом случае разработчикам нового материала необходимо знать пределы его прочности, ползучесть, сопротивление динамическим нагрузкам, вязкоупругие свойства, чувствительность к надрезам, сопротивление усталости, параметры окружающей среды при эксплуатации изделий (влажность, степень разрежения, температуру воздуха и другие) и их влияние на свойства материала и т. д. Важнейшими характеристиками материалов, предназначенных для изготовления прецизионных деталей, являются их тепловое расширение и износостойкость, а для теплозащитных покрытий космических аппаратов — теплопроводность и абляционные показатели.

Таким образом, условия эксплуатации изделий определяют комплекс требований к основным служебным и технологическим параметрам материалов.

2. Экономические параметры, включающие потребность в материале и предполагаемый объем производства материала и изделий из него, ресурс изделия и его ремонтопригодность, потребность в создании специального оборудования, наличие сырьевой базы основных компонентов композиции, расходы, связанные с транспортировкой сырья и готовых изделий, возможность использования отходов и т. д.

3. Социальные факторы, определяющие условия труда и степень его безопасности при изготовлении и применении материала и изделий из него, влияние производства на окружающую среду, необходимый уровень квалификации производственного персонала и подготовки квалифицированных кадров и др.

Выбор оптимального состава композиции и технологии изготовления этой композиции — важнейший этап конструирования материала. Успех разработки композиционного материала обеспечивается выполнением большого объема научно-исследовательских и опытноконструкторских работ.

Выбор состава композиции — результат оптимизации объемного содержания матрицы и армирующих элементов. Лучший вариант определяют на основе информации, полученной на каждом предыдущем этапе конструирования. Сначала осуществляют ориентировочный выбор материала матрицы, основных наполнителей и арматуры, а также технологии формирования изделий.

Металлические матрицы обеспечивают высокую прочность, тепло- и электропроводность композиционных материалов, размерную стабильность изделий из них, но отличаются высокой плотностью, недостаточной износостойкостью и низкой химической стойкостью.

Полимерные матрицы при относительно низкой прочности и недостаточной теплостойкости характеризуются более высокой химической стойкостью и низкой плотностью. Термореактивные полимеры превосходят термопластичные по прочностным характеристикам, но хуже перерабатываются в изделия.

Керамические матрицы отличаются очень высокой термостойкостью, прочностью и жесткостью, но процессы их переработки в изделия энергоемки, а полученные изделия имеют высокую стоимость.

Создание высокопрочных конструкционных композитов с повышенными упругими характеристиками связано с использованием в качестве армирующих элементов волокон и усов. Обычно в композиции приходится использовать несколько армирующих элементов (наполнителей), так как одно и то же вещество может одновременно улучшать одни свойства материала и ухудшать другие.

Определение содержания и относительного расположения различных армирующих элементов в матрице, прежде всего, зависит от таких исходных требований, как прочность и жесткость, тепло- и электропроводность, технологичность, стоимость материала и т. д. Часто процессы формирования изделия и композиционного материала совмещаются.

Технологию изготовления композита выбирают, прежде всего, по таким параметрам, как необходимые производительность оборудования и площадь помещения, квалификация производственного персонала, требования техники безопасности и охраны природы.

Возможность переработки композита зависит, прежде всего, от состава материала матрицы, геометрических, прочностных и других характеристик армирующих элементов. Важной его характеристикой является технологичность — комплекс технологических и конструктивных параметров, достигаемых в процессе создания материала и конструкции и обеспечивающих заданные эксплуатационные качества продукции и максимальную производительность процессов при минимальных затратах труда и сырьевых ресурсов. Например, полимерные композиты с порошковыми и коротковолокнистыми наполнителями перерабатывают в изделия наиболее производительным способом, т. е, литьем под давлением и экструзией; композиты из смесей металлических и керамических порошков — высокотемпературным спеканием; высокопрочные изделия изготовляют путем намотки из волокон или жгутов каркаса, который затем пропитывают связующим веществом и отверждают или спекают; сложные композиты с армирующими элементами из ткани и фольги – прямым прессованием.

В настоящее время все чаще при производстве крупногабаритных изделий используется промежуточная стадия подготовки компонентов композиционных материалов. Она включает изготовление полуфабрикатов, которые представляют собой волокнистые, жгутовые или тканевые армирующие элементы, смешанные с порошками. Эти порошки пропитаны растворами или расплавами матричных материалов (полимеров, металлов) и термически обработаны таким образом, что их можно подвергать дальнейшей переработке в изделия под давлением при нагреве (контактным формованием, прямым прессованием, намоткой с опрессовкой и т. д.).

Конструкционные материалы находят широкое применение при изготовлении общественного транспорта, автомобилей, судов, самолетов и ракет, емкостей для хранения жидкостей, снаряжения для активного отдыха, а также в различных областях электроники и медицины. Эти материалы используются для создания трубопроводов и стволов артиллерийских орудий, а также в приборостроении и как отделочные материалы.

Примером высоких достижений производителей конструкций из полимерных КМ в XX веке стали крупногабаритные трехслойные створки отсека полезного груза многоразового космического корабля «Буран» и толстостенные углепластиковые панели крыла обратной стреловидности высокоманевренного самолета Су-47 «Беркут». Композиционные материалы также использованы в деталях и агрегатах крыла, фюзеляжа и хвостового оперения, панелях пола и внутреннего интерьера для пассажирских самолетов Як-42, Ил- 114, Ту-204, -224, -334, спортивных самолетов Су-26, -29, -31 и вертолетов (Ми-8).

В XXI веке прошли экспериментальную апробацию изготовленные из КМ стрингерные панели крыла высокоманевренного самолета Су-33; стрингерные панели крыла, киля, кессоны руля направлений и гидрощитка гидросамолетов Бе-40 и Бе-200; многие детали самолета Ту-334. Данные материалы в планерах самолетов значительно «потеснили» металлы и продемонстрировали свое превосходство над ними при длительной эксплуатации авиационной техники. Самый современный пассажирский авиалайнер «Боинг-787» созданный совместными усилиями конструкторов многих стран, на 50 % состоит из композиционных материалов.

Следует отметить, что в короткие сроки реализовано производство большой номенклатуры изделий для ракетоносителей «Протон-М», «Рокот» и «Ангара» (оболочки головных обтекателей, обтекатели ступеней, приборные рамы и воздуховоды). Доля углепластиков, применяемых в конструкциях этих ракетоносителей, составляет 20…90 % других материалов. Это позволило уменьшить массу ракетоносителей (на 16…33 %). Кроме того, использование КМ позволяет совершенствовать корпусные конструкции ракетоносителей и достигать по сравнению с металлическими аналогами повышения жесткости на 15 %; улучшения акустических характеристик головных обтекателей в 2 раза; увеличения габаритных размеров отсеков, изготовляемых без технологических стыков; сокращения технологического цикла изготовления не менее чем в 1,5 раза.

Следует отметить, что созданы размеростабильные трубы каркаса и оболочки зеркала крупногабаритного космического радиотелескопа. Осуществляется разработка размеростабильной интегральной платформы из углепластика для российско-американского космического аппарата «Ramos». Основная часть тепловой энергии от работающих приборов на борту космических аппаратов отводится системой тепловых труб, расположенных в специальных трехслойных панелях.

Все увеличивающаяся доля КМ, используемых в авиации, космической технике и энергетике свидетельствует о том, что разработка и использование подобных материалов является одним из путей создания новой техники. В этой связи будут развиваться новые классы КМ и технологии получения данных материалов. Одним из перспективных направлений в этой области является создание новых КМ с использованием нанотехнологий.