Содержание страницы

Эпоксидные смолы — это одни из наиболее универсальных и эффективных материалов, используемых в различных отраслях промышленности. Эти вещества служат основой для производства композитных материалов, обладая исключительными механическими, термическими и химическими свойствами.

Особенность эпоксидных смол заключается в их способности образовывать прочные, устойчивые к внешним воздействиям соединения с другими материалами, что делает их незаменимыми в таких сферах, как авиация, космонавтика, электроника и машиностроение. Понимание химической структуры эпоксидных смол и их процесса отверждения позволяет создавать высокотехнологичные материалы, которые отвечают строгим требованиям различных промышленностей.

Эпоксидные смолы были впервые синтезированы в 1936 году швейцарским химиком Pierre Castan. Однако промышленное производство этих смол стало возможным лишь в 1940-х годах, когда они начали использоваться для производства различных конструкционных материалов, в том числе для армии во время Второй мировой войны.

В начале их применения эпоксидные смолы использовались для создания прочных и легких материалов для военной техники, а также в аэрокосмической промышленности. С тех пор область их применения значительно расширилась, и сегодня эпоксидные смолы активно используются не только в военных и аэрокосмических технологиях, но и в строительстве, производстве электроники, а также в медицине.

Эпоксидные смолы представляют собой одни из самых эффективных связующих материалов для различных волокнистых композитов благодаря нескольким ключевым факторам:

- высокая адгезия к различным армирующим наполнителям, подложкам и компонентам;

- широкий ассортимент эпоксидных смол и отверждающих веществ, что позволяет производить материалы с разнообразными свойствами, удовлетворяющими различным технологическим требованиям;

- отсутствие выделения воды или других летучих компонентов во время химической реакции, а также минимальные усадочные процессы при отверждении;

- выдающаяся химическая стойкость и отличные электроизоляционные характеристики.

Основу эпоксидных смол составляют олигомеры с эпоксидными группами в концевых цепях, которые получают путём реакции эпихлоргидрина с двухатомными или полиатомными спиртами и фенолами, в результате чего образуются диглицидные оксиэфиры.

Самыми популярными являются эпоксидные смолы, полученные путём взаимодействия эпихлоргидрина с дифенилолпропаном (или бисфенолом А), известные как смолы типа ЭД. Также распространены смолы, получаемые из эпихлоргидрина и метилолфенолов (эпоксифенольные смолы типа ЭФ и ЭН). В последние годы активно используются смолы на основе эпихлоргидрина и анилина (смола ЭА), а также диаминодифенилметана (ЭМДА).

Применение эпоксидных смол

Эпоксидные смолы широко применяются в производстве различных композитных материалов и конструкционных компонентов, а также в качестве герметизирующих и капсулирующих компаундов. Они служат важным компонентом для изготовления клеевых составов и пресс-порошков, обладая рядом выдающихся свойств. Эпоксидные смолы демонстрируют отличную устойчивость к воздействию кислот, щелочей, а также влаги, что делает их идеальными для использования в агрессивных условиях. Смолы не поддаются деформации при воздействии высоких температур, имеют низкий коэффициент усадки и высокое удельное объемное сопротивление.

Эпоксидные смолы применяются не только для защиты различных материалов от внешних факторов, но и для эффективного соединения деталей. В электронной промышленности их активно используют для капсулирования сварных модулей, заливки обмоток трансформаторов и двигателей, а также для герметизации стыков электрических кабелей, что повышает долговечность и надёжность устройств.

Со времён Второй мировой войны эпоксидные смолы находят применение в производстве оснастки, например, пресс-форм, которые используются при листовой штамповке, или моделей для изготовления деталей, что также свидетельствует о высокой технологичности и универсальности материала.

Наполнители, такие как армирующие волокна или частицы, часто добавляются в состав эпоксидных смол, что снижает их стоимость и увеличивает стабильность размеров. Замена металлических элементов на эпоксидные смолы выгодна по нескольким причинам, включая экономическую эффективность и быструю модификацию материала без крупных вложений. Благодаря своим отличным механическим характеристикам, этим смолам удаётся сохранять форму и размеры, при этом они позволяют изготавливать детали с высокими допусками.

Формование. Эпоксидные формовочные компаунды, которые представляют собой порошковые или частично отвержденные смеси смолы с отвердителем, приобретают текучесть при нагревании. Эти компаунды широко используются в производстве различных конструкционных деталей, позволяя вводить наполнители и армирующие вещества, которые образуют высококачественную формовочную массу. Эпоксидные смолы обеспечивают низкую усадку, хорошее сцепление с наполнителями и армирующими компонентами, отличную химическую стабильность и хорошие реологические свойства, что делает процесс формования более эффективным и стабильным.

Склеивание. Среди всех известных полимерных материалов эпоксидные смолы имеют наивысшую адгезионную прочность. Это делает их идеальными для использования в качестве клеевых составов, особенно когда требуется соединить разнородные материалы. Смолы эпоксидного типа обладают способностью отверждаться при разных температурах и с разной скоростью, что позволяет контролировать процесс склеивания в промышленных условиях, обеспечивая минимальную усадку и максимальную прочность соединения.

Изготовление композитных материалов намоткой волокна и в виде слоистых пластиков. Эпоксидные смолы активно используются в производстве слоистых пластиков и волокнисто-намоточных композитов, которые применяются для изготовления высокопрочных конструкционных элементов. Такие материалы находят широкое применение в различных отраслях, включая авиационную, космическую и военную промышленности. Также эпоксидные смолы широко используются в электронной промышленности для производства печатных плат.

Кроме того, в химической и нефтехимической отраслях из эпоксидных композитов изготавливают ёмкости и трубы, которые могут работать в экстремальных условиях. Процесс их производства включает такие технологии, как мокрая намотка волокон и формование слоистых пластиков, а также сухая намотка с предварительной пропиткой тканей, лент или прядей волокна, что позволяет создавать высококачественные материалы для различных нужд.

В целом, эпоксидные смолы несколько дороже других типов смол, однако их превосходные эксплуатационные характеристики делают их использование оправданным и выгодным в долгосрочной перспективе.

Отверждение смол аминами. Эпоксидные олигомеры, как правило, представляют собой вязкие жидкости или слаботвёрдые вещества с невысокой температурой плавления, хорошо растворимые в растворителях типа эфиров, кетонов и толуола. Для отверждения таких олигомеров применяются два типа отвердителей, различающихся по механизму воздействия:

- сшивающие, взаимодействующие функционально с эпоксидными группами;

- каталитические, способствующие сетчатой полимеризации эпоксидных соединений.

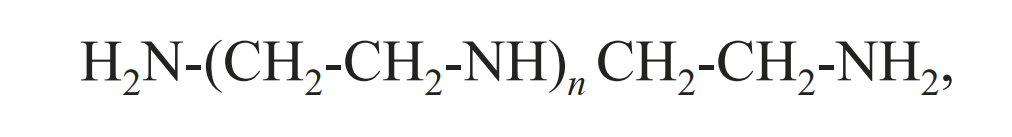

Сшивающие соединения могут содержать разнообразные группы: гидроксильные, карбоксильные, ангидридные, аминные и изоцианатные. Применение аминных отвердителей охватывает температурный диапазон 0–150 °C. Среди алифатических аминов востребованы такие вещества, как полиэтиленполиамины и 1,6-гексаметилендиамин, отличающиеся способностью инициировать отверждение уже при 20 °C:

где n = 1–4.

Ароматические амины, включая м-фенилендиамин, 4,4’-диаминодифенилметан и 4,4’-диаминодифенилсульфон, применяются при температурах свыше 150 °C из-за своей пониженной активности по сравнению с алифатическими аналогами.

Одним из распространённых представителей отвердителей аминного типа считается дициандиамин. При комнатной температуре он почти не вступает в реакцию с эпоксидными смолами, однако при нагреве выше 150 °C обеспечивает их быструю полимеризацию. Для достижения полной сшивки важно соблюдение мольного соотношения 1 : 1 между эпоксидными группами и атомами водорода аминогрупп.

Процессы сшивания с алифатическими аминами происходят при обычной температуре, в то время как для ароматических систем требуется термообработка. Прочность связи между атомами азота и углерода, формирующейся при отверждении, достаточно высокая относительно неорганических реагентов, но может уступать при воздействии органических кислот. Электроизоляционные характеристики аминоотвержденных эпоксидов также не всегда на высоте по сравнению с другими системами.

Полярные гидроксильные группы, формирующиеся при отверждении, могут быть причиной таких особенностей. Изоцианатные отвердители характеризуются высокой реакционной способностью и могут вступать в реакцию с гидроксильными остатками даже при 20 °C. При температуре 180–200 °C возможно образование оксазолидонового цикла посредством реакции изоцианатов с эпоксидными группами.

Типичными изоцианатами являются гексаметилендиизоцианат, 2,4- и 2,6-толуилендиизоцианаты, а также форполимеры с изоцианатными концами. Среди полимерных отвердителей востребованы фенолформальдегидные смолы (новолачного и резольного типов), отверждающие эпоксидные олигомеры благодаря реакции фенольных ОН-групп с эпоксидными структурами. При 150–180 °C идет реакция с новолачными смолами, а в присутствии катализаторов, например третичных аминов, — уже при 80–100 °C.

Резольные смолы могут алкилировать ароматические кольца эпоксидов и взаимодействовать со вторичными гидроксилами эпоксидной матрицы. Каталитические отвердители инициируют полимеризацию эпоксидных систем по катионному и анионному пути. Кислоты Льюиса (например, BF3, BF3О (C2H5)2, SnCl4) активируют катионную полимеризацию.

Анионный механизм запускается щелочными алкоголятами, гидроксидами или третичными аминами, например триэтаноламином или 2,4,6-трис (диметиламинометил)фенолом. В таких системах активный центр формируется совместно с эпоксидом и спиртом. Третичные амины алифатического типа выступают в роли отвердителей при холодной технологии. Современные технологии всё чаще используют имидазолы, в частности 2-этил-4-метилимидазол, обеспечивающие повышенную термостойкость конечного продукта. Аминные отвердители, несмотря на их устойчивость при хранении, требуют внимательного обращения из-за возможного раздражающего действия на кожу.

Отверждение смол ангидридами кислот. Широкое применение нашли циклические ангидриды карбоновых кислот — такие как фталевый, тримеллитовый (ТМА), малеиновый и пиромеллитовый (ПМА), а также ангидрид бензофенонтетракарбоновой кислоты (АБТК).

Процесс отверждения ангидридными компонентами проводится в температурном диапазоне 120–180 °C. Чтобы избежать преждевременного разложения отвердителя, важно строго контролировать условия хранения и влажность. Для обеспечения полной реакции, как правило, применяется нагрев, а иногда вводится катализатор для ускорения, особенно если отверждение идёт слишком медленно. Некоторые ангидридные отвердители активируются при температурах свыше 200 °C.

Реакция между ангидридами и эпоксидными олигомерами приводит к формированию сложноэфирных связей. Необходимым условием реакции служит раскрытие ангидридного цикла, которое активируется малыми дозами кислот, спиртов, воды либо оснований Льюиса. Образующиеся сложноэфирные группы устойчивы к органическим кислотам и ряду неорганических, но разрушаются под действием щелочей. Материалы, полученные на ангидридной основе, демонстрируют улучшенные электроизоляционные параметры и более высокую термостойкость по сравнению с аминоотвержденными аналогами.

Каталитическое отверждение кислотами Льюиса. Среди всех кислот Льюиса в качестве катализатора эпоксидной полимеризации широко используется только бор трифтористый. В малых концентрациях он инициирует быструю экзотермическую гомополимеризацию смолы с образованием полиэфирной структуры.

Из-за высокой скорости и тепловыделения при реакции его часто применяют в заблокированной форме. Например, в виде комплекса BF3 — МЭА (моноэтиламин), который при комнатной температуре стабилен, а при нагревании выше 90 °C превращается в активный катализатор полимеризации. Это делает его особенно подходящим для получения препрегов, рассчитанных на длительное хранение перед переработкой. Такие композиции применяются для изготовления намоточных деталей, слоистых материалов и герметиков. Однако влагочувствительность систем с BF3 — МЭА ограничивает сферу их использования.

Для ускорения полимеризации к отверждающим смесям добавляют ускорители, подбираемые эмпирически. Некоторые третичные амины, применяемые как катализаторы, могут быть эффективны и как ускорители для кислотных ангидридов. Среди них выделяется октанат олова — кислотный катализатор, позволяющий в ряде случаев проводить отверждение даже при 20 °C.

Отверждение эпоксидной смолы

Некоторые обобщения, касающиеся взаимосвязи между химической структурой и свойствами отвержденных эпоксидных смол, могут быть сформулированы следующим образом:

- термостабильность и химическая стойкость эпоксидной смолы возрастают пропорционально количеству ароматических колец в ее составе;

- использование ароматических отвердителей приводит к получению более жестких и прочных материалов по сравнению с алифатическими агентами, однако такая жесткость уменьшает молекулярную подвижность, затрудняя взаимодействие между реакционными группами, поэтому для таких систем требуется проведение отверждения при высоких температурах;

- повышение прочности материала может быть достигнуто за счет уменьшения плотности межмолекулярных «сшивок», что приводит к увеличению разрывного удлинения;

- снижение плотности «сшивок» в системе способствует уменьшению усадки смолы в процессе отверждения;

- повышение плотности «сшивок» значительно улучшает химическую стойкость отвержденного материала;

- увеличение плотности «сшивок» повышает температуру термодеструкции и температуру стеклования (Tc), однако слишком высокая плотность «сшивок» может привести к снижению деформации разрушения и увеличению хрупкости;

- замена ароматических фрагментов молекул алифатическими или циклоалифатическими компонентами, при неизменном числе «сшивок», способствует увеличению эластичности и удлинению отвержденной смолы;

- материалы, отвержденные с применением ангидридов кислот, демонстрируют лучшие характеристики при эксплуатации в кислых средах, по сравнению с щелочными.

Эпоксидные смолы, как вязкоупругие материалы, обладают свойствами, которые зависят от температуры и длительности воздействия, а также от таких факторов, как скорость и частота испытаний.

Свойства эпоксидных смол, отвержденных с применением специализированных методов. В случае использования эпоксидных систем, отверждающихся особым образом, необходимо учитывать ряд ограничений.

Например, для изготовления крупных и толстостенных деталей, которые сложно прогреть, и для минимизации термических напряжений, нецелесообразно использование систем, требующих высоких температур для отверждения. В таких ситуациях подходят системы с низкотемпературными отвердителями. К таким составам относятся эпоксидные смолы, отверждаемые алифатическими аминами. Отверждение этих смол при комнатной температуре позволяет получить материалы с превосходными свойствами, которые значительно улучшаются при слабом нагреве. Однако такие смолы не подходят для использования при высоких температурах.

Эпоксидные олигомеры и полимеры находят широкое применение в различных отраслях техники благодаря простоте технологии переработки и сочетанию высоких физико-механических характеристик, теплостойкости, адгезии к различным материалам, стойкости к агрессивным средам, а также способности отверждаться при атмосферном давлении с минимальной усадкой. Они находят свое применение в таких областях, как производство высокопрочных конструкционных материалов, ракетная и космическая техника, авиация, судостроение, машиностроение, электротехника, радиоэлектроника и приборостроение.

Эпоксидные олигомеры и полимеры активно используются в качестве матриц для получения углепластиков, обладающих сочетанием высокой прочности и жесткости при низкой плотности, низким температурным коэффициентом трения, высокой тепло- и электропроводностью, устойчивостью к износу, а также стойкостью к термическим и радиационным воздействиям.

Коксованные и пироуглеродные эпоксидные углепластики имеют высокую устойчивость к термоокислительному разрушению и обладают отличными прочностными характеристиками, а также хорошими теплоизоляционными свойствами.

Эпоксидные полимеры являются отличными матрицами для создания стеклопластиков. Для армирования таких пластиков помимо стекловолокон и стеклотканей используются также кварцевые волокна, ткани, бороуглеродные волокна, карбидокремниевые и другие неорганические волокна.

В дополнение к неорганическим волокнам, для армирования эпоксидных пластиков часто применяются волокна из органических полимеров, включая высокопрочные синтетические волокна из поли-п-фенилентерефталамида и других арамидов. Благодаря отличной адгезии к стеклу, керамике, дереву, пластмассам и металлам, эпоксидные олигомеры и полимеры широко используются в производстве клеевых составов, компаундов для горячего и холодного отверждения.

Эпоксидные олигомеры активно применяются для герметизации и капсулирования различных элементов с целью защиты их от воздействия окружающей среды. В электротехнике они широко используются для заливки обмоток трансформаторов и двигателей, для герметизации соединений электрических кабелей и многих других компонентов.

Интересные факты:

-

Состав эпоксидных смол: Эпоксидные смолы представляют собой олигомеры с эпоксидными группами на концах молекул. Эти группы реагируют с отвердителями, что позволяет создать полимер, который обладает прочностью, термостойкостью и высокой химической стойкостью.

-

Гибкость в применении: Эпоксидные смолы можно использовать с различными наполнителями и армирующими волокнами, такими как углеродные и стеклянные волокна, что делает возможным производство материалов с уникальными свойствами, включая легкость и прочность одновременно.

-

Экологический аспект: Эпоксидные смолы обычно не выделяют летучие компоненты при отверждении, что делает их более экологически безопасными по сравнению с другими смолами, такими как полиэфирные, которые могут выделять вредные вещества в атмосферу.

-

Процесс отверждения: Один из ключевых факторов, определяющих свойства эпоксидных смол, — это процесс их отверждения, который может происходить при различных температурах и с использованием различных отвердителей. Это позволяет точно контролировать конечные характеристики материала, такие как жесткость, термостойкость и химическая стойкость.

Эпоксидные смолы продолжают оставаться незаменимым материалом в различных отраслях промышленности благодаря своим уникальным характеристикам. Их широкая применимость, высокая адгезия к различным материалам, химическая стойкость и прочность делают их идеальными для создания высококачественных композитных материалов и компонентов.

Со временем технологии отверждения и улучшения свойств эпоксидных смол только совершенствуются, открывая новые горизонты для их применения в самых различных областях. Впереди, возможно, новые разработки, которые позволят еще более эффективно использовать эти смолы в самых различных сферах, от авиации до медицины.

- Червячные передачи: устройство, сборка и контроль - 28.06.2025

- Зубчатые передачи: виды, устройство, сборка и контроль - 28.06.2025

- Цепные передачи: устройство, сборка и регулирование - 28.06.2025