Полимерные композиционные материалы (ПКМ) получили широкое распространение благодаря сочетанию малой плотности, высокой прочности и устойчивости к воздействию агрессивных сред. Особое значение приобретают технологии их переработки, определяющие не только производительность, но и качество конечных изделий. Среди таких технологий контактное формование занимает важное место благодаря своей универсальности, относительной простоте и доступности.

Контактное формование применяется в авиастроении, судостроении, строительстве и даже в декоративных и дизайнерских областях. Оно особенно эффективно при производстве крупногабаритных изделий сложной геометрии, когда применение пресс-форм или автоклавов экономически и технически нецелесообразно.

Технология контактного формования начала активно развиваться в 1940–1950-х годах, когда индустрия начала массово использовать стеклопластики в судостроении и авиации. Первые изделия формовались вручную с применением эпоксидных смол и простейших стекломатериалов. В 1960-х годах с развитием оборудования появилась технология напыления, которая позволила автоматизировать некоторые этапы и снизить затраты труда. Это сделало ПКМ доступными для массового производства, а технология контактного формования — важной частью промышленного изготовления пластмассовых конструкций.

Контактное формование в открытых формах — это наиболее технологически простой и широко применяемый способ изготовления изделий из полимерных композиционных материалов (ПКМ). Метод эффективен при производстве крупногабаритных, не сильно нагруженных конструктивных элементов сложной формы, включая обтекатели, корпуса, ёмкости и детали лодок и катеров. В производственном процессе преимущественно применяют два подхода: метод ручной укладки и способ напыления.

Для контактного формования основной технологической оснасткой служат формы, модели и вставки (иногда называемые стержнями), аналогично литейному производству. Однако материалы и способы их использования отличаются. Модели и стержни часто выполняются из дерева, гипса, фанеры, композитов, а иногда используют и комбинации с металлическими элементами. Создание формы начинается с изготовления модели, соответствующей чертежным размерам. Затем по ней формируется оболочка — собственно форма, которая точно повторяет геометрию поверхности модели.

После затвердевания форму отделяют от модели — в ряде случаев с разрушением последней — и подвергают полировке. Это необходимо как для достижения хорошего качества поверхности, так и для облегчения извлечения изделия после формования. Далее на поверхность формы наносят несколько защитных слоёв воскового парафина. В основном применяются негативные формы, но в некоторых технологических схемах возможны и позитивные варианты.

Нанесение наружного смоляного покрытия (гелькоута) осуществляется перед укладкой армирующих слоёв. Это покрытие может наноситься кистью или при помощи пневмораспылителя. Используемая смола не содержит волокнистых включений, но содержит пигменты и наполнители. Гелькоут становится внешним слоем изделия и выполняет одновременно декоративную и защитную функции: он предохраняет поверхность от воздействия влаги, ультрафиолетовых лучей и химически агрессивных сред, а также позволяет получить практически любую окраску благодаря широкой цветовой палитре.

После нанесения гелькоута осуществляется формование конструкции. В случае ручной укладки используется армирующий материал — маты из стеклянной рубленой пряжи, стеклоткани или ровинг. В сочетании с ними применяется связующее — чаще всего полиэфирная смола с добавленным катализатором. Часто в смесь добавляют дополнительные наполнители для корректировки свойств конечного материала. Армирующие материалы поставляются в рулонах. Для работы их нарезают по шаблонам и подготавливают к укладке.

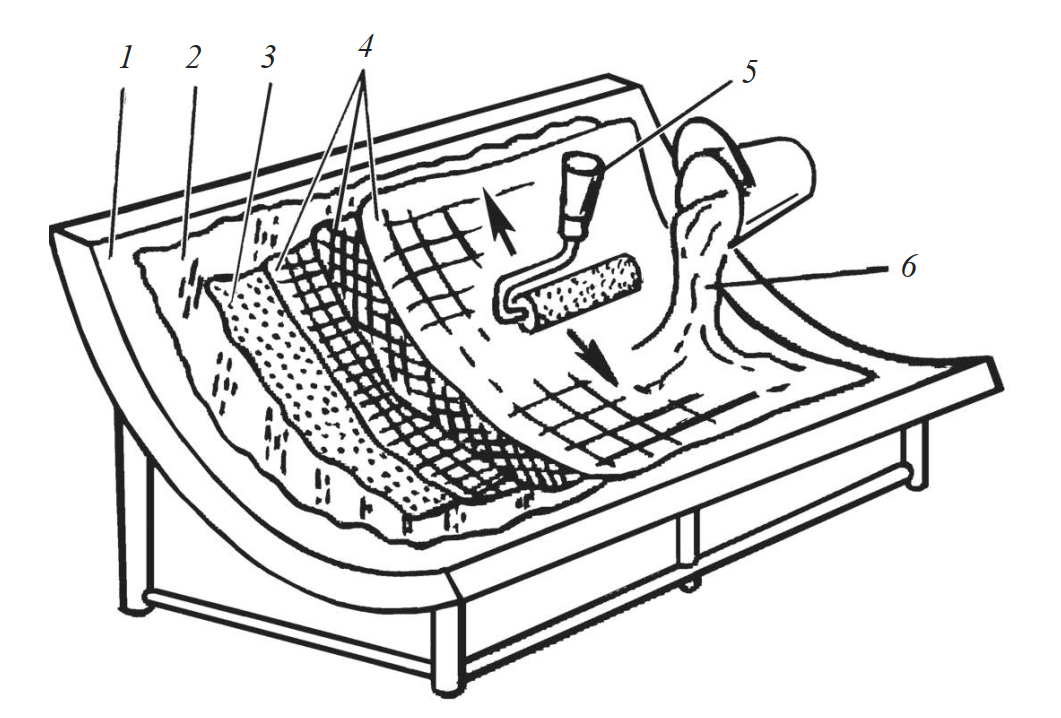

Композицию можно наносить как непосредственно в форму, так и на отдельные армирующие элементы вне формы, а затем укладывать в неё. Нанесение производится вручную или с использованием оборудования, дозирующего смолу и отвердитель в нужной пропорции. Для удаления воздушных включений и равномерного распределения материала используют различные валики, щётки и шпатели (рис. 1).

Рис. 1. Элементы конструкции формы и изделия при формовании ручной укладкой: 1 — форма; 2 — разделительная пленка; 3 — наружный смоляной слой; 4 — стекловолокно; 5 — ручной валик; 6 — смола в смеси с катализатором

Формовщик укладывает армирующие слои до достижения проектной толщины. Обычно чередуют маты и тканые материалы для обеспечения высокой межслойной адгезии и равномерного распределения нагрузок. Содержание волокна в конечных изделиях варьируется в зависимости от применяемых материалов: от 25–35 % при использовании исключительно матов, до 50 % при применении исключительно ткани. Комбинированное армирование позволяет достичь содержания волокна 35–45 %.

Отверждение смолы происходит с разной скоростью в зависимости от температуры. При обычной температуре помещения процесс может длиться от 10 минут до 14 суток. При нагревании до 65 °C отверждение занимает 5–30 минут, а при 82 °C — от 1,5 до 5 минут. После полной полимеризации изделие вынимается из формы, и производится его финишная обработка: обрезка облоя, сверление отверстий и другие операции. Метод ручной укладки позволяет обеспечить контролируемое качество, высокую повторяемость прочностных характеристик и аккуратный внешний вид изделий.

Рис. 2. Рабочее место формовщика изделий из ПКМ (формование методом ручной укладки)

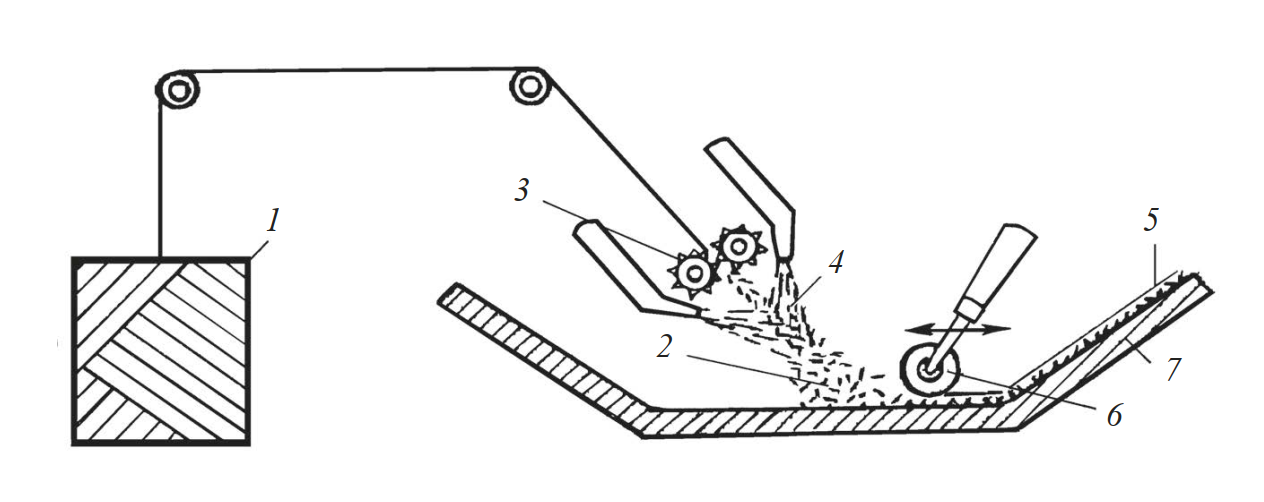

Напыление — это альтернативный способ контактного формования, в котором армирующий материал (ровинг) рубится на короткие волокна-штапельки и одновременно подаётся в открытую форму вместе с катализированной смолой. Оборудование включает два распылительных контура: один отвечает за подачу смолы с отвердителем, второй — за подачу состава с ускорителем полимеризации.

Перед подачей в форму ровинг проходит через рубильное устройство, где нарезается на волокна длиной 12–50 мм, после чего волокна смешиваются с потоком смолы. Смесь распыляется в форму, равномерно распределяется и уплотняется валиками (рис. 3). Благодаря такому подходу обеспечивается равномерное распределение материала по поверхности формы и сокращается время укладки по сравнению с ручным методом.

Рис. 3. Воздушная система напыления с двумя емкостями: 1 — ровинг; 2 — смола с катализатором; 3 — рубильное устройство; 4 — смола с ускорителем отверждения; 5 — уплотненный слой; 6 — валик; 7 — форма

В заключение стоит отметить, что выбор между ручной укладкой и напылением зависит от требований к геометрии изделия, его размерам и производственным возможностям. Обе технологии позволяют эффективно производить изделия из ПКМ в условиях серийного и единичного производства с высоким качеством и стабильными механическими характеристиками.

Технология отверждения при напылении аналогична применяемой в методе ручной укладки. Оборудование для производства стеклопластика напылением автоматически дозирует полиэфирную смолу и отвердитель, а также рубит ровинг из непрерывного стекловолокна. При таком производстве отсутствуют отходы смолы, характерные для ручного приготовления смеси. После рубки части стекловолокна попадают в струю смолы из распылительного пистолета и пропитываются ею во время переноса на матрицу. Ручной труд сводится к уплотнению стеклопластика в матрице прикаточным валиком.

Технология производства изделий из композиционных материалов методом напыления имеет ряд преимуществ по сравнению с ручной укладкой. Не требуется раскрой мата и подготовка смеси смолы с отвердителем, что позволяет экономить время, производственные площади и уменьшить объем работы персонала.

Существенно сокращаются производственные площади за счет снижения числа специально оборудованных мест для производства. Увеличивается скорость производства изделий. Упрощается контроль над качеством изделий. Снижается себестоимость конечного изделия, так как ровинг — наиболее дешевый материал из стекла. Существенно снижается количество отходов. Однако качество конечного изделия, как и в методе ручной укладки, в основном зависит от мастерства оператора установки по производству напылением.

Следует отметить, что при использовании метода напыления, из-за коротких и хаотично ориентированных волокон, а также отсутствия контроля за толщиной наносимого слоя, получаемый стеклопластик менее плотный и прочный, чем при ручном формовании. Минимальная толщина изделий при ручной укладке составляет 0,8 мм, при напылении — 1,5 мм.

Максимальная толщина, в принципе, не ограничивается, но с учетом отверждения составляет около 6 мм. При обоих способах формования получаемый слоистый пластик можно считать элементарным конструкционным материалом. Варьирование соотношения смолы и стекловолокнистого наполнителя, вида армирующего материала и системы его укладки, типа смолы, вида и количества наполнителей позволяет существенно изменять физические свойства получаемых стеклопластиков.

Инфоурок

Структура и состав армированного полимерного композиционного материала формируются в процессе получения изделия. Возможность изменения состава композиций, размера, формы и конфигурации изделий позволяет определить наиболее целесообразный путь их получения — формованием либо ручной укладкой, либо напылением.

Свойства полимерных композиционных материалов, получаемых методом контактного формования, зависят от их структуры, типа смолы, армирующего материала и наполнителей. В таблице 1 приведены пределы изменения свойств типичных полимерных композиционных материалов, получаемых формованием ручной укладкой и напылением, а также для сравнения — некоторых металлов.

Таблица 1. Физические свойства материалов

| Свойство, единица измерения | Формование ручной укладкой | Напыление | Алюминий | Сталь | |

| Маты | Ткани | ||||

| Плотность, кг/м3 | 1400−1800 | 1600−2000 | 1400−1600 | 2750 | 7850 |

| Предел прочности при растяжении, МПа | 70−140 | 135−340 | 60−125 | 40−185 | 200−230 |

| Модуль упругости при растяжении, ГПа | 5,5−12,5 | 10−30 | 5,5−12,5 | 70 | 205 |

| Ударная вязкость по Изоду, Дж/м | 267−1335 | 1068−1602 | 267−1335 | 1335 | 2403 |

| Относительное удлинение при разрыве, % | 1−2 | 1−2 | 1−2 | 30−40 | 38−40 |

Выбор смолы для конкретного изделия является важнейшим этапом проектирования. Тип смолы частично или полностью определяет ряд эксплуатационных свойств изделий, таких как химическая стойкость, горючесть, эластичность, погодостойкость, ударная прочность, коробление, прочность и электроизоляционные характеристики. При определении типа смолы необходимо также учитывать технологические свойства и особенности обращения с материалом: время гелеобразования, время, в течение которого можно обрезать кромки, максимальное количество выделившейся теплоты, коробление, усадка, непрозрачность, вязкость и тиксотропность.

Дополнительным условием при выборе смолы является возможность введения в нее различных наполнителей. В зависимости от химической природы и степени наполнения, добавки могут снижать стоимость изделия, уменьшая расход смолы и/или стекловолокна. Наполнители могут также улучшать огнестойкость материала, уменьшать выделение токсичного дыма, повышать жесткость, снижать пик тепловыделения и усадку, что приводит к уменьшению пропечатывания стекловолокна через наружный смоляной слой, улучшать электроизоляционные свойства и уменьшать массу изделия. Обязательным требованием при выборе наполнителя является их устойчивость к используемым смолам.

При массовом производстве методами формования ручной укладкой и напылением применяют роботы. Преимущество автоматизированного устройства заключается в возможности строгого выполнения технологических требований и сведении функций оператора только к контролю процесса, замене форм и обеспечению сырьем.

При выборе смолы для производства полимерных композиционных материалов (ПКМ) необходимо учитывать возможность введения различных наполнителей. Эти добавки, в зависимости от их химической природы и степени наполнения, могут существенно влиять на свойства конечного изделия. Например, они способны снижать стоимость продукции за счёт уменьшения расхода смолы и/или стекловолокна. Кроме того, наполнители могут улучшать огнестойкость материала, снижать выделение токсичного дыма, повышать жёсткость, уменьшать пик тепловыделения и усадку, что способствует снижению пропечатывания стекловолокна через наружный смоляной слой. Также они могут улучшать электроизоляционные свойства и уменьшать массу изделия. Важно отметить, что при выборе наполнителя необходимо учитывать его устойчивость к используемым смолам.

Наполнители можно применять как при формовании ручной укладкой, так и при напылении. Однако чаще всего их используют при напылении, поскольку периодическое смешивание и сама технология напыления обеспечивают возможность получения гомогенной композиции. Использование низковязких смол позволяет увеличивать степень наполнения. Практическое применение находят, например, эпоксидные, полиэфирные и винилэфирные смолы.

Методы контактного формования позволяют использовать в качестве армирующих практически любые волокна: стекловолокно, базальтовое волокно, углеволокно и другие. Преимуществами способов формования полимерных композиционных материалов ручной укладкой и напылением являются универсальность, возможность получения изделий сложной формы и большого размера, низкая стоимость оснастки, возможность создавать слоистые конструкции, в том числе с закладными деталями, а также пригодность для опытного производства.

Однако следует учитывать, что для этих методов характерны большие затраты ручного труда, низкая производительность, зависимость качества изделий от квалификации формовщика, а также трудность обеспечения однородности материала и стабильности его физико-механических свойств.

Контактным формованием производят широкий ассортимент изделий: кузова, крылья, крыши автомобилей, прицепы; ванны, желоба, мойки, бочки, цистерны, баки, бункеры, элементы ненесущих строительных конструкций в виде стеновых панелей, дверей, оконных блоков и многое другое.

В таблице 2 приведены сравнительные технико-экономические показатели ПКМ, получаемых различными способами.

Таблица 2. Сравнительная технико-экономическая оценка различных способов изготовления изделий из ПКМ (10 — наивысшая оценка в баллах)

| Способ формования | Стоимость оборудования | Производительность | Прочность изделия | Квалификация формовщика | Сложность изделия | Однородность изделия |

| Ручная укладка | 1 | 3 | 3 | 10 | 9 | 1 |

| Эластичная диафрагма под вакуумом в автоклаве | 2 | 2 | 4 | 10 | 9 | 3 |

| Напыление | 4 | 4 | 3 | 10 | 8 | 1 |

| Намотка волокна | 6 | 6 | 10 | 2 | 4 | 9 |

| Пультрузия | 7 | 9 | 9 | 2 | 2 | 10 |

| Штамповка листовых формовочных материалов | 10 | 8 | 7 | 4 | 9 | 10 |

| Непрерывное формование (протяжкой) | 10 | 10 | 5 | 2 | 1 | 10 |

| Впрыскивание смолы | 3 | 2 | 3 | 7 | 7 | 8 |

| Литье под давлением | 10 | 10 | 6 | 2 | 10 | 10 |

| Покрытие оболочек | 9 | 4 | 3 | 5 | 7 | 9 |

| Прессование стеклонаполненной композиции | 9 | 8 | 7 | 4 | 8 | 10 |

Интересные факты:

- Гелькоут, применяемый при контактном формовании, не только придаёт изделию цвет и блеск, но и защищает от ультрафиолета и морской воды — именно поэтому его активно используют в производстве катеров и яхт.

- Некоторые небольшие лодки, сделанные по технологии ручной укладки, служат более 30 лет без капитального ремонта, благодаря высокой стойкости стеклопластика.

- При методе напыления практически исключаются отходы смолы, что делает его более экологичным и экономичным по сравнению с ручной укладкой.

- Контактное формование позволяет создавать изделия без необходимости в прессах и автоклавах, что особенно ценно в условиях ограниченных ресурсов.

- Мастерство оператора остаётся критическим фактором при обоих методах: даже самое современное оборудование не компенсирует неправильную укладку армирующего материала.

Заключение:

Контактное формование — это надёжный и проверенный способ изготовления изделий из полимерных композиционных материалов, позволяющий создавать прочные, лёгкие и долговечные конструкции без необходимости в дорогостоящем оборудовании. Методы ручной укладки и напыления дают возможность варьировать характеристики изделий в широких пределах, адаптируя их под конкретные технические задачи.

Выбор между ручной укладкой и напылением определяется целевыми требованиями: механическими характеристиками, скоростью производства, доступными ресурсами и квалификацией персонала. Развитие технологий и материалов позволяет постоянно совершенствовать этот метод, сохраняя его актуальность в самых разных отраслях промышленности — от транспортного машиностроения до архитектурного дизайна.