Содержание страницы

Арамидные волокна представляют собой особый тип синтетических материалов, относящихся к семейству ароматических полиамидов. Их относят к классу химических волокон, которые формируются на основе линейных полиамидов, где не менее 85 % амидных связей соединяются напрямую с двумя ароматическими кольцами. Именно такая структура и обеспечивает уникальное сочетание свойств. Исторически первые промышленные образцы арамидов появились в 1971 году, когда компания «Дюпон» вывела на рынок материал под торговым названием «Кевлар». С момента появления кевлар стал эталоном для высокопрочных волокон, способных сохранять механическую стабильность в широком диапазоне температур и демонстрировать высокую химическую стойкость в агрессивных средах.

Получение арамидных волокон и ткани

Синтез арамидов основан на методе поликонденсации. В классическом варианте процесс проводят при низких температурах с использованием диаминов и галогенангидридов дикарбоновых кислот. В промышленности часто применяется поликонденсация терефталоилхлорида и п-фенилендиамина. Полученный полимер обладает способностью формировать ориентированные цепи, что позволяет изготавливать из него волокна с особыми свойствами.

При технологическом получении раствора полимера используется способ быстрого добавления хлорангидридов дикарбоновых кислот к раствору диамина, охлажденному до 5–10 °С. В этих условиях реакция протекает интенсивно, а полимер осаждается в виде крошки или желеобразной массы. После этого материал тщательно измельчают, промывают для удаления побочных продуктов реакции и затем высушивают до стабильного состояния.

Прядение осуществляется по «сухомокрому» способу: раствор полимера в сильной кислоте (в частности, для кевлара — концентрированная серная кислота) пропускают через фильеры. Далее при температуре 51–100 °С нити проходят через воздушную прослойку толщиной около 5–19 мм и попадают в осадительную ванну с охлажденной водой (0–4 °С). При этом формируются зачатки волокон, которые затем подвергаются промывке и сушке на бобинах. Варьирование параметров — типа растворителя, температуры формования или условий термообработки — позволяет изменять свойства конечного продукта в широких пределах.

Химическая структура

Основу кевлара составляет поли-п-фенилентерефталамид. Благодаря жесткой линейной структуре полимерные цепи ориентируются преимущественно вдоль оси волокна, а между ними формируются прочные водородные связи. Эти связи отвечают за высокую прочность вдоль оси волокна, однако поперечная прочность значительно ниже, что и обусловливает анизотропные характеристики.

Наличие ароматических колец придает макромолекулам полиамида жесткость и способствует плотной упаковке цепей в кристаллической решетке. Такая организация материала обеспечивает не только механическую прочность, но и исключительную химическую устойчивость благодаря явлению делокализации электронов в ароматической системе.

Кристалличность и упорядоченность структуры объясняют и высокую термическую стойкость кевлара: материал не плавится и не претерпевает резких изменений при нагревании вплоть до температуры разрушения. В отличие от сетчатых полимеров, кевлар демонстрирует меньшую хрупкость, сохраняя стабильность свойств даже при нагревании. Для подтверждения свойств подобных материалов используются стандарты, регламентированные ГОСТ 15902.3-79 и рядом других нормативов.

Свойства волокон

Микроструктура поверхности арамидного волокна отличается наличием продольных желобков и глобулярных образований, которые образуются в процессе формования. При растяжении кевлара-49 разрушение происходит межфибриллярным способом, сопровождаясь вырывом микрофибрилл. Если же нагрузка приложена поперечно, волокно в основном сохраняет структуру, повреждения проявляются лишь в области давления.

При малых деформациях появляются локальные зоны сжатия, а при более значительных — наблюдается процесс интенсивной фибриллизации, когда с поверхности отделяются микрофибриллы. Важно отметить, что в условиях узловых перегибов кевлар-49 способен сохранять только около половины своей первоначальной прочности, что накладывает ограничения на его использование в некоторых конструкциях.

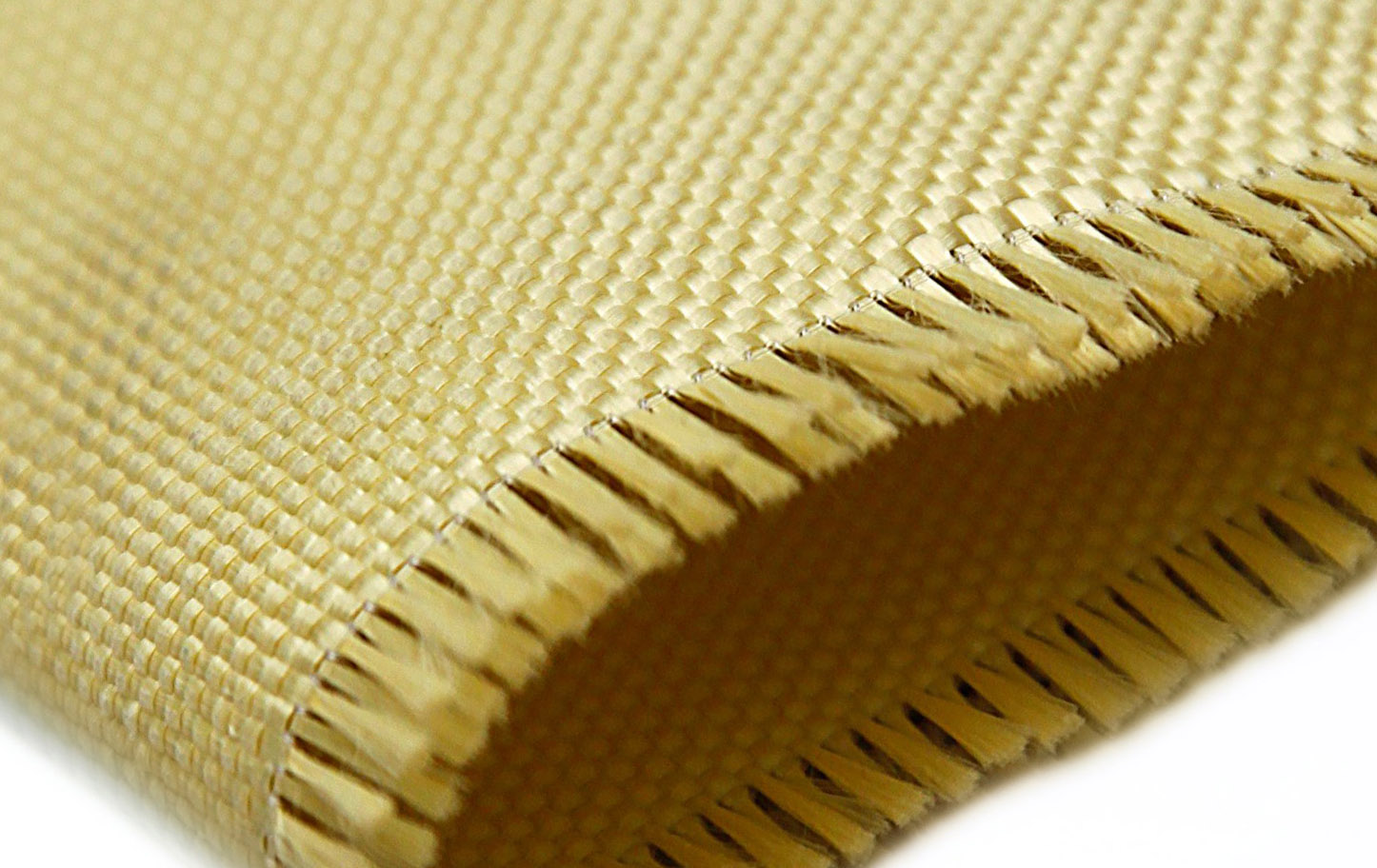

Промышленные волокна и ткани

В промышленности арамидные волокна выпускаются в нескольких модификациях. Так, кевлар-29 используется как техническое волокно различной линейной плотности и структуры, а кевлар-49 — в виде пряжи, ровинга и тканых материалов. Среди органических волокон именно арамиды обладают наиболее высокими показателями удельной прочности и модуля упругости.

Кевлар устойчив к открытому пламени, воздействию высоких температур, нефтепродуктов, органических растворителей и большинства минеральных масел. В отличие от углеродных и стеклянных волокон он не настолько хрупок, что облегчает его переработку и эксплуатацию. Важным преимуществом является возможность переработки арамидов на стандартном текстильном оборудовании, что упрощает промышленное производство тканей и технических нитей.

Кевлар-49 демонстрирует стабильность даже при облучении электронами высокой энергии, что делает его востребованным в специфических областях применения. Однако при повышении температуры наблюдается снижение предела прочности на растяжение при одновременном росте теплопроводности. При этом химическая устойчивость материала сохраняется: кевлар остается стойким к действию сильных кислот и агрессивных химикатов, что делает его универсальным материалом для промышленности и оборонных технологий.

Механические свойства

Механические характеристики арамидных волокон, и особенно кевлара, существенно отличаются от свойств традиционных органических нитей. Для кевлара характерен исключительно высокий модуль упругости, в сочетании с прочностью при очень малых удлинениях до момента разрыва. Испытания показывают, что диаграммы зависимости «напряжение — деформация» практически полностью линейны вплоть до разрушения образца, что выгодно отличает кевлар-49 даже от целого ряда неорганических армирующих материалов.

При сравнении кевлара-29 и кевлара-49 в условиях увлажнения (образцы выдерживались в воде 5 минут при температуре 21 °С и затем испытывались прямо в среде воды) наблюдается примечательная стабильность свойств. Для кевлара-29 изменение прочностных характеристик отсутствует вовсе, а для кевлара-49 оно минимально, хотя и фиксируется приборами. Потеря прочности пряжи кевлара-49 в воде при температуре 88 °С почти в два раза выше, чем снижение прочности при 93 °С на воздухе. При этом на малых скоростях нагружения (~10 % в минуту) кевлар-29 способен многократно выдерживать циклы растяжения с большими деформациями, если поверхность волокна не испытывает абразивного трения.

Кевлар обладает устойчивостью к изгибу. Если приложить изгибающую нагрузку и затем снять её, то волокно при температуре 21 °С почти мгновенно восстанавливает исходную форму. Однако при длительном нагружении или при повышенных температурах восстановление замедляется. Кроме того, волокна могут быть подвергнуты термофиксации, что используется при производстве тканей и композитов. Следует учитывать, что данные, полученные при испытании отдельных волокон, не всегда позволяют достоверно прогнозировать свойства композитных материалов (КВМ), например, эпоксидированных.

В композиционных материалах свойства во многом зависят от качества взаимодействия матрицы и армирующего волокна. При этом напряжения перераспределяются по элементам арматуры, а прочность «микропластиков» (экспериментальных образцов на основе стренг) становится определяющим фактором. Обычно такие стренги получают методом «мокрой намотки» с последующим отверждением или изготавливают препреги из ровингов, которые затем используются для создания сложных КВМ. На свойства микропластиков влияют толщина жгутов, процентное содержание волокна, вид связующего и методика испытаний, что регламентируется в том числе ГОСТ 15902.3-79.

Влияние свойств связующего на прочность волокон в КВМ

Роль связующего в КВМ трудно переоценить: именно оно передает приложенные нагрузки от матрицы к армирующему волокну. Два ключевых параметра связующего — адгезия и модуль упругости. Их сочетание определяет, как именно перераспределяются напряжения между волокнами и какой тип разрушения наблюдается в конечном материале.

Если модуль связующего слишком низок, то нагрузка распределяется неравномерно: каждое волокно работает как отдельный элемент, а разрыв одного ведет к перенапряжению соседних и вызывает цепную реакцию разрушения. В этом случае средняя прочность материала оказывается заниженной. Но если адгезия и модуль подобраны оптимально, все волокна в стренге функционируют синхронно, что обеспечивает максимальную реализацию прочностного потенциала.

На практике идеальные условия встречаются редко: обычно наблюдаются усредненные значения, и прочность оказывается промежуточной. Исследования показывают, что наилучшие результаты достигаются при объемном наполнении КВМ 65–70 %. При этом в интервале температур 22–150 °С присутствие влаги снижает прочность примерно на 10 %, а при нагревании — до 28 %. В то же время воздействие низких температур (например, жидкого азота) или изменение скорости деформации почти не отражается на характеристиках композитов из кевлара-49.

Несмотря на свои достоинства, кевларовые КВМ демонстрируют относительно низкие сдвиговые характеристики. Для их улучшения в состав добавляют другие типы волокон, например углеродные, формируя гибридные композиты. Благодаря близким коэффициентам линейного расширения такие сочетания хорошо совместимы. В результате гибриды кевлар–углерод лишены недостатков чистых углепластиков, которые отличаются хрупкостью и высокой стоимостью.

В свою очередь, гибриды кевлар–стекло устраняют проблему низкой гибкости традиционных стеклопластиков. Добавление кевлара-49 к углеродным волокнам позволяет существенно повысить ударную вязкость КВМ по сравнению с углепластиками, хотя при этом несколько снижается прочность и жесткость. Следует учитывать, что гибридные текстолиты более энергоемки и дороги в производстве, чем композиты на основе углеродных препрегов, и потому применяются в специфических сферах.

Разрушение термопластов, армирующей компонентой которых являются короткие ориентированные волокна

Для термопластов с короткими арамидными волокнами характерен особый механизм разрушения. На начальном этапе в хрупких и пластичных матрицах наблюдается процесс выдергивания волокон. С увеличением объёмного содержания армирующего материала матрица становится жестче, и её свойства начинают сильнее зависеть от характеристик волокон.

Даже добавка около 20 % коротконарезанных волокон кевлара-49 заметно улучшает показатели прочности и жесткости КВМ, а также их устойчивость к трещинообразованию. Таким образом, применение коротких ориентированных волокон в термопластах позволяет создавать материалы, сочетающие технологичность переработки с высокими эксплуатационными характеристиками.

Применение КВМ

Композитные материалы, в которых армирующим компонентом выступают арамидные волокна кевлар-49 в сочетании с эпоксидными, полиэфирными и иными полимерными связующими, нашли широкое применение в самых разных отраслях. Уникальное сочетание легкости, прочности и химической стойкости делает такие КВМ незаменимыми в авиации, военной технике, при создании спортивного инвентаря и высоконагруженных деталей самолетных конструкций. В частности, из них изготавливают элементы полов, перегородки, двери, а также отдельные узлы несущих систем в гражданских самолетах и вертолетах.

Волокна кевлар-29 обладают несколько иными свойствами, и их применение в основном ограничено производством канатов, кабелей и кордных нитей для армирования резинотехнических изделий, включая автомобильные шины. Применение таких кордных материалов обеспечивает не только высокую прочность, но и долговечность изделий, устойчивость к многократным циклам нагрузки и агрессивным внешним воздействиям.

Сосуды высокого давления, предназначенные для хранения и транспортировки жидких газов в системах жизнеобеспечения, также могут выполняться на основе КВМ с кевларовыми волокнами. В военной сфере подобные композиты применяются в корпусах ракетных двигателей, а также при изготовлении органопластиковых касок и бронеэлементов. Высокая энергия разрушения и способность материала рассеивать удар делают его перспективным для защиты военнослужащих.

Отдельное направление применения КВМ — спортивное оборудование. Кевлар-49 используется для изготовления клюшек, весёл для виндсёрфинга, корпусов каяков и других плавсредств. Такое применение объясняется не только низкой плотностью материала, но и его способностью гасить вибрации и выдерживать сильные динамические нагрузки. Это сочетание свойств делает изделия долговечными, удобными в эксплуатации и более безопасными.

Примечательно, что арамидные волокна кевлар-29 и кевлар-49, как в чистом виде, так и в комбинации с резиновыми связующими, постепенно вытеснили стальные канаты при глубоководных исследованиях, шахтных разработках и буровых работах. Они нашли применение также в морской оснастке судов, где особенно ценится малый вес и устойчивость к коррозионным воздействиям. Использование кевлара позволяет снижать энергозатраты на транспортировку и эксплуатацию кабельных систем, что в конечном итоге делает оборудование более экономичным.

Коррозионная стойкость и высокие электроизоляционные характеристики кевлара обеспечили ему особое место в производстве тросов и кабелей. Помимо этого, на стадии исследований и опытных разработок материалы на основе арамидов рассматриваются как замена металлических маховиков в ряде энергетических установок. В частности, в экспериментальных электромобилях маховики из КВМ используются как инерционные накопители энергии, повышающие эффективность работы привода.

Отдельно стоит отметить вклад компании «Дюпон», которая первой внедрила корд из волокон кевлара для армирования автомобильных шин. Замена стального корда на арамидный позволила одновременно снизить массу шины, увеличить срок её службы и улучшить показатели сопротивления удару. В отличие от вискозных и полиэфирных кордов, кевларовый демонстрирует более высокую термостабильность, долговечность и коррозионную стойкость, а по сравнению со стальным обладает гораздо меньшей массой, что положительно влияет на топливную экономичность транспортных средств.