Содержание страницы

1. Оборудование для получения пневмотекстурированных нитей

Одним из направлений в производстве текстильных нитей является пневмотекстурирование. Способ был разработан в 1950-х гг. в исследовательской лаборатории фирмы Du Pont (США).

Полученные при текстурировании сжатым воздухом ATYнити (ATY – английская аббревиатура от Air Textured Yarn) принципиально отличаются от нитей, текстурированных способом ложного кручения: обладают петлистой структурой с небольшой растяжимостью, а также грифом, напоминающим пряжу. Основная цель при разработке ATY-нити и заключалась в том, чтобы производить пряжеподобную текстильную непрерывную нить, которая бы заменяла или сочеталась с пряжей на основе резаного волокна, но при этом отличалась бóльшей прочностью. При получении ATY-нити используют стержневые (core) и нагонные внешние нити (effect) с различной величиной нагона. Как правило, стержневые нити, обеспечивающие основную прочность, имеют меньший нагон, чем внешние, которые образуют петли. Под действием турбулентного потока сжатого воздуха в аэродинамическом устройстве (форсунке) филаменты в нагонных нитях распушаются, извиваются и перепутываются, образуя большое количество внешних петель. В отличие от среднерастяжимой фрикционно-текстурированной нити, имеющей равномерную трехмерную объемность, ATY-нить достаточно компактна и имеет случайным образом распределенные в трехмерном измерении петли и извитые участки.

Главным элементом воздушной форсунки, используемой для получения ATY-нити, является трубка Вентури (сопло Лаваля), в которой нити ускоряются потоком подающегося с давлением 0,8–1,2 мПа воздуха. Отверстия для подачи сжатого воздуха расположены под углом к оси проходящих нитей. На выходе из сопла давление резко падает до атмосферного, скорость нитей также мгновенно падает, вследствие чего происходит распушение и переплетение филаментов, создавая требуемую текстуру нити.

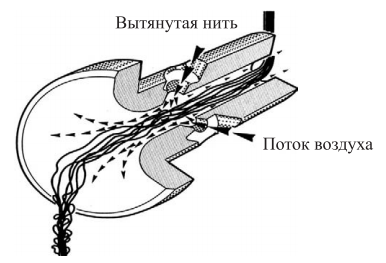

На рис. 19 показана принципиальная схема процесса пневмотекстурирования.

Рис. 19. Схема процесса пневмотекстурирования

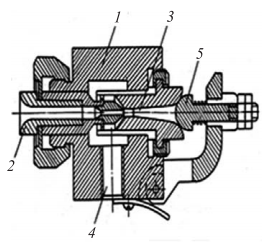

Конструктивно аэродинамические устройства (АУ) могут различаться, но во всех случаях используется принцип сильного ускорения нити сжатым воздухом, а затем резкого (взрывообразного) торможения под действием ударной волны воздушного потока после выхода из сопла при падении давления воздуха до атмосферного. На выходе из сопла нить сталкивается с отражающим шаром (пластиной или другой преградой) и выводится вверх, изменяя направление движения на 90°. В результате создается эффект «ложного кручения» и нити внутри АУ разрыхляются, а под воздействием воздушного потока на выходе из сопла филаменты перепутываются и образуют петли. Между выходом из сопла и отражающим шаром имеется зазор определенной величины (3,5–4,0 мм). Схема одного из устройств для получения текстурированной нити аэродинамическим способом приведена на рис. 20.

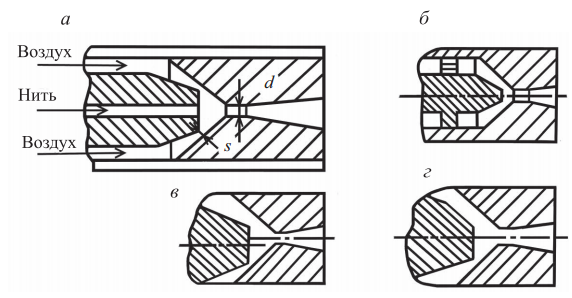

Важнейшими геометрическими характеристиками АУ являются ширина кольцевой щели S и минимальный диаметр d сопла Лаваля (рис. 21, а). Общим признаком АУ является создание ассиметричного воздушного потока, что улучшает процесс пневмотекстурирования за счет турбулизации потока при поступлении в широкую часть сопла. Конструктивно это решается одним из нескольких способов: ассиметричным расположением отверстий для воздуха, односторонней подачей воздуха, эксцентричным расположением оси иглы и сопла Лаваля, ассиметричным исполнением острия иглы (рис. 21, б, в, г).

Процесс пневмотекстурирования весьма тонкий и зависит от трех главных факторов: качества используемого сырья, качества форсунок и качества подаваемого воздуха.

Значительно усилить эффект пневмотекстурирования позволяет смачивание стержневых нитей водой в форсунке или перед форсункой в водной ванночке для снятия прядильного замасливателя, препятствующего разделению филаментов. Для стабильного процесса содержание замасливающей препарации на исходной нити не должно превышать 0,5 %.

Рис. 20. Схема аэродинамического устройства с отражающим шаром: 1 – корпус; 2 – сопло для подачи нитей; 3– сопло Лаваля; 4 – штуцер для воздуха; 5 – отражающий шар

Рис. 21. Схемы аэродинамических устройств: а – геометрические характеристики АУ; б – с ассиметричным потоком воздуха; в – с ассиметрией иглы и сопла Лаваля; г – с ассиметрией острия иглы

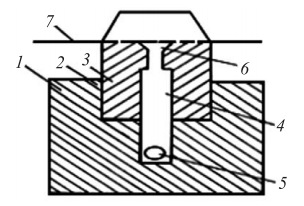

Без смачивания натяжение нити небольшое, и нить выдувается из канала прямолинейно. Смачивание увеличивает интенсивность перепутывания филаментов на 50–100 %. Точное регулирование количества наносимой влаги можно обеспечить при использовании аппликатора, выполненного как одно целое с АУ или в виде отдельного элемента (рис. 22). Питающая трубка 5 соединена с распределительной системой воды. Длина отверстия 6 – менее 15 мм, диаметр – в пределах 0,5–1,5 мм. Головка 3 фактически представляет собой нитепроводник V-образной формы.

Важным условием является линейная плотность филамента после вытягивания (например, для полиэфирной нити 1,8– 2,5 дтекс/филамент), а также количество исходных комплексных нитей, что определяет результирующую линейную плотность ATY (например, 4 или 5 нитей, составляющих стержневую нить, 1 или 2 нагонные нити для получения ATY линейной плотностью 1000 или 1350 дтекс).

Рис. 22. Разрез аппликатора: 1 – корпус; 2 – цилиндрическое отверстие; 3 – головка; 4 – полость; 5 – питающая трубка; 6 – отверстие для воды; 7 – нить

К технологическому воздуху для процесса пневмотекстурирования предъявляются жесткие требования:

- не допускается содержание абразивных частиц размером выше 0,01 мкм; содержание масла не должно превышать 0,01 ррm;

- воздух должен быть подвергнут осушке до точки росы +5 °С;

- температура воздуха должна составлять 25 ± 5 °С;

- давление должно составлять 0,8–1,2 МПа при максимальном отклонении ±0,01 МПа.

Аэродинамическим способом можно вырабатывать одиночные, сложенные, комбинированные и фасонные пневмотекстурированные нити. В качестве сырья применяются практически все комплексные нити, как широко распространенные полипропиленовые, полиамидные и полиэфирные, так и вискозные, ацетатные и т.д. По этой причине пневмотекстурирующие машины часто используются для получения на нити специальных эффектов. Реализуемые эффекты зависят от материала, формы поперечного сечения, модификации нити, включая ее цвет.

Основными преимуществами способа являются: широкий диапазон линейных плотностей вырабатываемых нитей с пряжеподобным эффектом, высокая скорость выпуска, отсутствие склонности нитей к скручиванию.

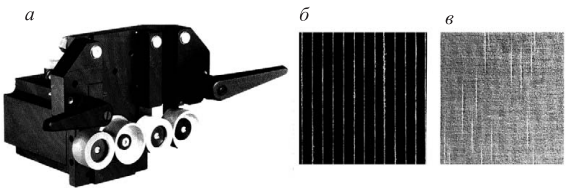

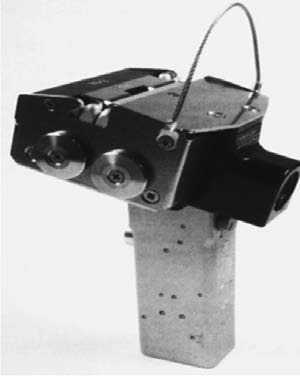

Нагонная нить, прежде чем войти в камеру пневмотекстурирования, может быть заправлена (при необходимости получения фасонной нити) в эффектозадающее устройство Slub (рис. 23).

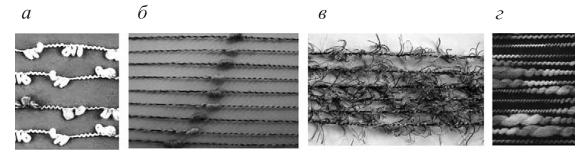

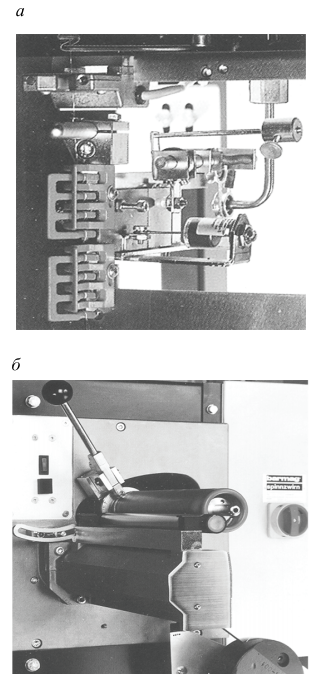

Рис. 23. Внешний вид устройства Slub (а) и эффекты на нити и в ткани (б, в)

C помощью эффектозадающего устройства в пневмотекстурированную нить врабатываются дополнительные утолщения. Для этого нить подается через нитепроводник на вращающийся накопительный диск кулачкового типа для образования витка, который затем мгновенно сбрасывается в свободном состоянии. Размер или толщина узелков определяется геометрией контура накопительного диска и количеством нитенаправителей. Устройство рассчитано на следующие параметры: линейная плотность нагонной нити 50–600 дтекс, максимальное значение нагона – 300 %, длина узелка 10–300 мм.

Текстурированная нить, полученная аэродинамическим способом, сохраняет компактную пряжеподобную петлистую структуру при дальнейшей переработке и эксплуатации изделий. Изделия из этих нитей прочны, по теплозащитным, гигиеническим свойствам и грифу близки к изделиям из натуральных нитей и пряжи. Пористая структура текстурированных нитей способствует лучшему сохранению тепла, впитыванию влаги и ее испарению. Изделия из них мягки, легки, пушисты и хорошо драпируются, не пиллингуются, обладают низкой усадкой и высокой износостойкостью.

Пневмотекстурированные нити применяются для изготовления разных видов текстильной продукции:

- ткани для чехлов и внутренней отделки салонов автомобилей;

- гардинные ткани, гобелены и прочий бытовой текстиль;

- ткани для верхней и спортивной одежды;

- швейные нити;

- фильтровальные материалы;

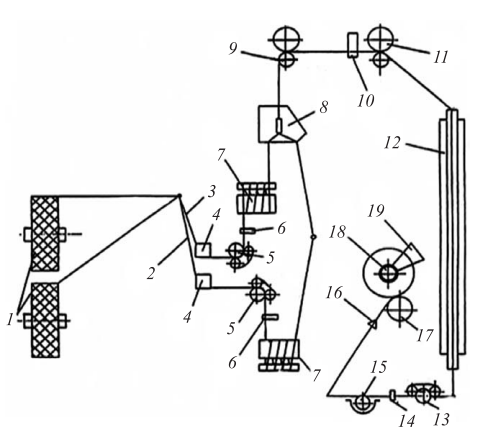

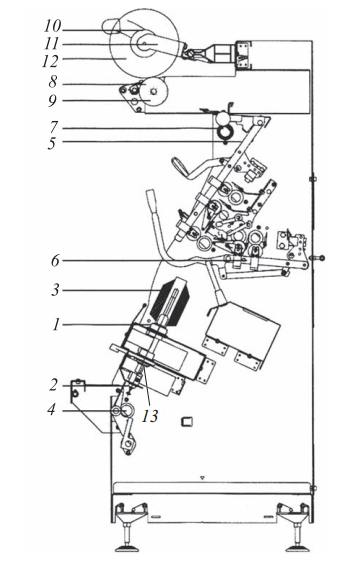

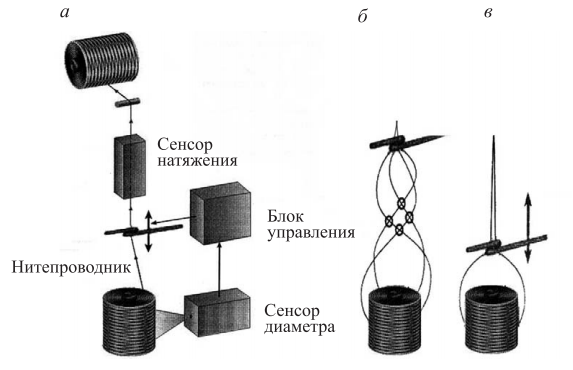

- легкие тентовые ткани с улучшенной адгезией к ПВХ. Современные установки для производства пневмотекстурированных нитей совмещают в одном процессе следующие стадии (рис. 24; прил. 22):

- трощение исходных нитей (варьирование числа нитей в стержневой и нагонной) для получения ATY-нитей с разной линейной плотностью;

- ориентационное упрочнение (вытягивание POY-нити на цилиндрах);

- пневмотекстурирование;

- холодную и горячую термостабилизацию;

- замасливание;

- намотку с автоматической перезаправкой.

Рис. 24. Технологическая схема машины пневмотекстурирования: 1 – входные паковки с нитями; 2 – стержневая нить; 3 – нагонная нить; 4 – нитеобрезатель; 5 – первый питающий механизм; 6 – вытяжные штифты; 7 – вытяжные механизмы (обогреваемый цилиндр + ролик); 8 – камера пневмотекстурирования; 9 – второй питающий механизм; 10 – устройство контроля нити; 11 – третий питающий механизм; 12 – камера термофиксации; 13 – четвертый питающий механизм; 14 – нитенаблюдатель; 15 – узел замасливания; 16 – нитераскладчик; 17 – фрикцион; 18 – паковка; 19 – бобинодержатель

Приведем описание наиболее современных машин пневмотекстурирования.

Машина пневмотекстурирования модели CATY фирмы Barmag-Spinnzwirn (Германия). Вытягивание осуществляется на горячих или холодных цилиндрах с необходимой для получения текстильной нити кратностью. Основная усадка (релаксация при нагреве) происходит при сходе нити со второго вытяжного цилиндра перед камерой пневмотекстурирования.

После камеры пневмотекстурирования нить проходит холодную стабилизацию под натяжением, затем горячую стабилизацию в камере или на нагревателе, замасливание и намотку на паковку с крестовой намоткой.

Конструктивно машина позволяет реализовывать различные схемы получения пневмотекстурированных нитей с разнообразными эффектами из нитей различной природы. Возможно одно(вариант I) или двухниточное (вариант II) пневмотекстурирование, а также получение структурных эффектов (стержневая нить с нагонной – вариант III). Характеристики каждого из вариантов приведены в табл. 2.

Таблица 2. Характеристики процесса на машине CATY

| Наименование показателя | Варианты процесса | ||

| I | II | III | |

| Исходная нить | FOY,

все виды полимеров |

FOY, РОY, MOY,

LOY, все виды полимеров |

POY, МОY, LOY, ПА, ПП, FOY, все

виды полимеров |

| Процесс | Однониточный | Двухниточный | Со структурным эффектом |

| Линейная плотность нити, дтекс | 50–2000 | 100–1500 | 70–500 (1000) |

| Область применения | Верхняя одежда | Текстиль, швейные нити, чехлы и материалы для отделки салонов автомобилей, гардинные изделия, ковры | Спортивный трикотаж, ткани, материал для изготовления сумок, чемоданов |

| Рабочая скорость, м/мин | 150–1000 | 150–1000 | 150–1000 |

Благодаря модульной конструкции машины и возможности независимо устанавливать различные скорости, температуры и продолжительность наработки съема можно одновременно производить продукцию различного ассортимента в каждой секции машины. Количество рабочих позиций задается с пульта управления машиной.

Машина состоит из верхней части с двумя парами цилиндров, зоны пневмотекстурирования и бокового нагревателя, а также из нижней части с зоной намотки и системой нанесения финишного замасливателя методом частичного погружения в ванночку.

С бокового шпулярника одновременно заправляются две нити, каждая из них по своему пути подается в зону вытягивания на пару цилиндров типа HF. Вторые цилиндры каждой из зон вытягивания имеют электрообогрев. Диаметр цилиндров – 220– 250 мм. Рабочая длина – до 375 мм. Точность поддержания температуры на поверхности цилиндров – ±1 °С. Вытягивание стержневой нити осуществляется в первой (верхней) зоне, а нагонная нить вытягивается во второй (нижней) зоне вытягивания. Каждая из нитей вытягивается отдельно друг от друга, после чего они подаются в камеру пневмотекстурирования с глушителем.

Камеры оснащены водяными и аэродинамическими форсунками. Здесь стержневая нить, которая подается в заднюю часть камеры, проходит через водяную форсунку и насыщается влагой перед тем, как вместе с нагонной нитью, поступающей в свою очередь в переднюю часть камеры, попасть в аэродинамическую форсунку. В форсунке нить обрабатывается струей воды при давлении 0,4–0,6 мПа. В аэродинамической форсунке стержневая и нагонная нити объединяются в стабильную пневмотекcтурированную нить.

Устанавливаемый на вытяжном механизме зоны вытягивания нагон эффектной нити определяет размер петель и тем самым объемность текстурированной нити. Благодаря нагону по отношению к скорости работы приемного цилиндра, выбирающего нить из камеры пневмотекстурирования, задается степень релаксации нити после ее вытягивания и тем самым обеспечиваются показатели прочности и удлинения товарной нити.

Далее нить проходит боковой нагреватель, где происходит термостабилизация, и поступает в зону приема для последующей намотки. Благодаря прямолинейной траектории движения нити и использованию легковращающихся нитенаправляющих роликов отсутствуют точки изгиба нити.

Намотка готовой нити осуществляется с помощью автоматизированных приемно-намоточных механизмов, конструкция которых состоит из компонентов намоточной части текстурирующих машин AFK производства фирмы Barmag-Spinnzwirn. Обеспечивается стабильный съем товарных паковок после достижения заданной длины нити. Благодаря наличию магазина с пустыми патронами при смене паковок производится автоматическая подача и зажим нового патрона в намоточном механизме. Все цилиндры и намоточные устройства приводятся в движение двигателем через инвертор, что позволяет производить точную регулировку скорости и кратности вытягивания.

Производительность машины определяется скоростью приема готовой нити и величиной ее линейной плотности.

Товарные паковки в автоматическом режиме подаются в зону съема, расположенную с задней стороны машины, где они укладываются на специальные направляющие, с которых их снимают вручную. Это четкое разделение сторон, т.е. стороны обслуживания машины и стороны транспортирования (подача пустых патронов из загрузочного магазина и съем товарных паковок), является преимуществом данной машины.

Машина состоит из отдельных секций, при этом каждая секция имеет четыре рабочих места. Зоны вытягивания каждой секции имеют свой привод, а намоточные механизмы – центральный привод на машину.

Используемые в конструкции камеры пневмотекстурирования такие функциональные элементы, как водяная и аэродинамическая форсунки, запатентованы и изготавливаются фирмой Hеberlein (Германия) – ведущей машиностроительной компанией на мировом рынке в данной области (рис. 25).

Форсунки HemaJet® EO-52 изготавливаются в нескольких модификациях, предназначенных для обработки исходных нитей линейной плотностью от 70 до 3500 дтекс, конечной нити – от 70 до 6000 дтекс, линейной плотностью одного филамента – 1,5–5,5 дтекс. Имеют следующие характеристики: давление воздуха – 0,6–1,4 МПа, расход воздуха – 12 м3/ч при давлении 0,9 МПа, скорость движения нити – 50–550 м/мин.

Водяные форсунки HemaWet также выпускаются в нескольких модификациях и рассчитаны на следующие параметры: давление воды – 0,25–1,0 МПа, расход воды на позицию – от 0,8 до 3,5 л/ч. Высокоскоростные установки фирмы SSM (Швейцария).

В настоящее время это наиболее распространенный в мировой практике тип машин пневмотекстурирования. Они отличаются удобной схемой заправки: исходные нити со шпулярников проводятся под напольным стеллажом между шпулярником и машиной и заправляются снизу вверх.

Приведем схемы и характеристики машин фирмы SSM разных типов.

Рис. 25. Аэродинамические форсунки типа LB-02 (а) и EO-52 (б) и аппликатор (водяная форсунка) для нанесения воды на нить (в)

Машина TW2-Т предназначена для переработки комплексных нитей в одинарные, сдвоенные и составные пневмотекстурированные нити. Для ПЭТи ПП-нитей линейная плотность готовой нити до 1100 дтекс, для ПА – до 500 дтекс. Одной из составляющих может быть эластановая нить (лайкра). При разработке концепции заправки машины учтен долголетний опыт фирмы и требования к переработке тонких нитей. Нити используются для трикотажных полотен и тканей для одежды, изделий из фасонной пряжи, эластичных спортивных изделий.

Все цилиндры и намоточные устройства имеют индивидуальные приводы. Машина электроуправляемая, изменение всех параметров задается с пульта. Машина односторонняя, имеет по пять рабочих позиций в секции, количество секций – от одной до восьми.

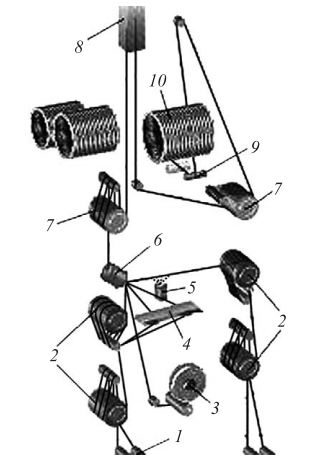

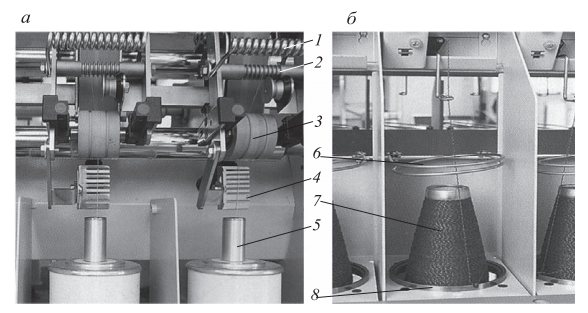

Машина выполняется в четырех вариантах: тип 1 для перереработки нитей FOY/FDY; типы 2, 3, 5 – для POY-нитей. Схема заправки приведена на рис. 26.

Рис. 26. Схема заправки машины TW2-Т: 1 – входные паковки; 2 – первый питающий и вытяжной механизмы (цилиндр + ролик); 3 – катушка эластичной нити; 4 – эффектозадающее устройство; 5 – водяная форсунка; 6 – пневмофорсунка; 7 – второй питающий механизм; 8 – камера термофиксации; 9 – узел замасливания; 10 – приемная паковка

Машина рассчитана на обработку до четырех нитей в одиночном и параллельном режимах и в режиме изготовления фасонной нити. Исходные паковки с нитью для каждой секции машины помещаются в пятиярусный шпулярник, где на каждом ярусе размещаются четыре рабочих и резервные паковки для каждой позиции машины. Стандартный шпулярник рассчитан на установку паковок с диаметром до 400 мм.

Машина оборудована нитенаблюдателями всех четырех нитей на входе и готовой нити перед намоткой. Нитеобрезатели автоматически обрезают нить в случае обрыва, оборванный конец поступает в отсос.

Все холодные подающие цилиндры имеют обрезиненные поверхности для предотвращения проскальзывания нити, кроме цилиндров для FOYи FDY-нитей. Все горячие цилиндры имеют хромированную полированную поверхность. Мощность нагревателей обогреваемых цилиндров – 1,1 кВт.

Каждый подающий механизм оборудован устройством контроля скорости. Величина нагона составляет 0–100 % для стержневой нити и 0–200 % для эффектной нити.

На каждом рабочем месте в зонах вытягивания для POYнитей имеется возможность индивидуального задания температуры для стержневой и нагонной нити. POY-нити вытягиваются между парой цилиндров: на машине типов 2 и 5 – холодное вытягивание, типа 3 – горячее (на двух горячих цилиндрах). На машине типа 5 первый цилиндр необогреваемый, второй – горячий (для релаксации при нагреве с целью снижения усадки). Машины типа 2 могут быть оборудованы обогреваемыми роликами перед камерой пневмотекстурирования для усадки стержневых нитей после вытягивания их на холодных цилиндрах. Выбор условий вытягивания зависит от природы перерабатываемых нитей. Вытяжные механизмы оборудованы системой отсоса паров замасливающей препарации.

Вертикально установленные контактные нагреватели имеют длину 1,5 или 3,0 м. Максимальная температура нагревателя – 230 °С. Мощность обогрева – соответственно 0,4 или 0,8 кВт. Машина имеет нагреватели с одной двойной дорожкой на позицию. Нить проходит вверх по одной дорожке, изменяет направление посредством установленного на подшипниках керамического ролика и спускается вниз по другой дорожке. Использование нагревателя обеспечивает усадку менее 2 % в кипящей воде, т.е. нити могут успешно использоваться в ткачестве, а также для крашения после их съема с машины. Расположение нагревателя над машиной обеспечивает достаточно большую длину зоны охлаждения нити перед намоткой.

Выходными питающими роликами, расположенными выше пневмофорсунки, нить протягивается со скоростью ±10 % относительно скорости питающего механизма, т.е. подвергается термофиксации или терморелаксации.

Камера с форсункой пневмотекстурирования и водяной форсункой выполнена закрытой для снижения уровня шума в рабочей зоне.

Замасливающая препарация, нанесенная на нити при формовании, может послужить причиной отложения загрязнений внутри форсунки. Правильный выбор рецептуры для исходной прядильной препарации влияет на длительность периода работы машины от чистки до чистки (или замены) форсунок. При использовании водорастворимых компонентов препарации загрязнение происходит в течение нескольких дней. Другие компоненты образуют гель при контакте с водой, и форсунки загрязняются в течение одной смены. При добавке определенных химикатов в систему подачи воды возможно удлинение времени работы форсунок до 75 ч.

Сжатый воздух подается к форсунке через коллектор из нержавеющей стали большого диаметра. Коллектор соединяется с индивидуальными форсунками с помощью труб с быстроразъемными муфтами. Предусматривается запорный клапан у каждой рабочей позиции. Материал для труб подачи сжатого воздуха должен быть стойким к коррозии для предотвращения повреждения или забивки форсунок. На воздушной линии предусмотрены фильтры, регулятор давления и манометр.

Туман или пар, образующийся в результате того, что воздушные форсунки при работе сдувают большую часть воды, поданной на нить, отсасывается из камеры пневмотекстурирования через вытяжную трубку. Каждая трубка подсоединяется к коллектору большого диаметра по всей длине машины. Отсос производится вентилятором в комплекте с фильтром и конденсатосборником. Трубопроводы для сжатого воздуха, воды, стока и вентиляции проложены внутри машины. Предусмотрен фланцевый адаптер для подсоединения к общей вытяжной системе цеха.

После выходного питающего механизма на нить наносится финишный замасливатель, и нить подается к намоточному

устройству, оборудованному электронным счетчиком метража. Механическая скорость до – 1200 м/мин. На каждой рабочей позиции установлено одно намоточное устройство с прецизионной намоткой. Вес паковки – до 6 кг.

Пневмотекстурирующая машина RM3-T preciflex™ имеет устройство, аналогичное устройству машины TW2-T. Исходные нити – POY, FDY/FOY, до шести составляющих нитей. Выходная линейная плотность нитей – до 3200 дтекс. Механическая скорость – до 1200 м/мин.

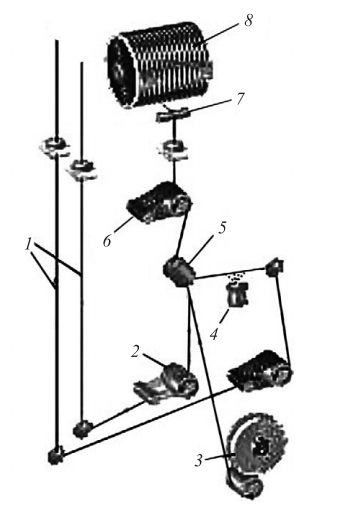

Модель DP3-СT – это машина пневмотекстурирования или пневмосоединения (рис. 27). Исходные нити – FDY/FOY, эластомерные составляющие. Выходная линейная плотность нитей – до 400 дтекс. Механическая скорость – до 1200 м/мин. Переналадка на пневмосоединение осуществляется заменой форсунок.

Рис. 27. Схема заправки машины DP3-СT:

1 – исходные нити; 2 – питающий механизм (цилиндр + ролик); 3 – катушка эластичной нити; 4 – водяная форсунка; 5 – пневмофорсунка; 6 – второй питающий механизм; 7 – узел замасливания; 8 – приемная паковка

2. Оборудование для получения нитей с фасонными эффектами

Производство текстильных нитей, обладающих сложной структурой и состоящих из различных по происхождению и свойствам комплексных нитей и пряж, придает изделиям привлекательный вид и позволяет расширить их ассортимент.

К нитям сложной структуры относятся фасонные нити, которые отличаются от обычных неоднородностью цвета, структуры или тем и другим. Фасонные нити применяют при выработке костюмно-плательных, обивочных и гардинных тканей, для шитья, вязания, вышивки, производства веревок и шнуров. Фасонная крученая нить состоит из трех элементов: стержневой, нагонно-эффектной и фиксирующей нитей. Стержневая нить обеспечивает необходимую прочность. Формирование фасонных эффектов осуществляется одной или двумя нагонными нитями, подаваемыми со скоростью, большей, чем скорость стержневой нити. При скручивании нагонная нить, подаваемая с большей скоростью, а следовательно, слабее натянутая, обвивается спирально вокруг более натянутой стержневой нити.

Если при этом и скорость выпуска нитей меняется, то нагонная нить образует ряд петелек, узелков или утолщений на стержневой. Иногда для формирования фасонных эффектов в качестве нагонной используют не комплексную нить, а пряжу, ровницу или ленту, окрашенную в яркий цвет. Неравномерно вытягиваясь в вытяжном приборе, ровница образует на нити продолговатые утолщения (рис. 28). Компонентами нагонной нити могут быть кусочки ткани, трикотажа, тесьма, металлическая нить и пр.

Фиксирующая нить закрепляет положение фасонных эффектов на нити. В качестве фиксирующей могут использоваться одна или две тонкие комплексные нити или пряжа малой линейной плотности.

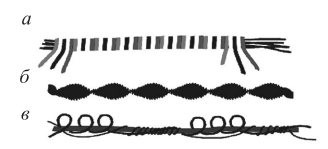

Рис. 28. Фасонные нити разного ассортимента (а г)

При производстве высокорастяжимой фасонной нити одним из компонентов являются полиуретановые нити спандекс. Тонкие узелковые фасонные нити с эластичной составляющей особенно востребованы в секторе кругловязаного трикотажа. Количество компонентов фасонной нити, которое может варьироваться от одного до шести и более, и их тип меняют структуру и внешний вид нити. Проектирование фасонных нитей носит творческий характер.

Существует четыре критерия классификации фасонных нитей:

- тип материала, используемого для придания эффектов;

- соотношение компонентов стержневой и эффектной нити;

- способ производства;

- тип создаваемого эффекта.

Фасонные нити различаются по типу эффектов:

- оптический – нити из многоцветных волокон / нитей, с блестящими и матовыми волокнами или частями нитей, две равномерно скрученные нити разных цветов, две нити разного цвета по очереди становятся то стержневой, то эффектной и т.д.;

- структурный – нити букле, фризе, с петлями, скрутинами, шишками, узлами, спиралями и пр.;

- составной – глянцевая нить с матовыми узелками, многоцветная нить с петлями и пр. (рис. 29).

Наиболее часто применяют фасонные нити эпонж и спираль. Эпонж – нити, получаемые скручиванием 3–4 нитей, из которых, например, 1–2 стержневые полиамидные, одна нагонная (ПЭТ или ПАН-пряжа) и одна закрепляющая (ацетатная нить).

Нити, образующие эпонж, могут быть разными и по цвету.

Спираль – нити, в которых нагонная нить ложится по правильной винтовой линии вокруг стержневой нити. Спирали могут состоять из 3 – 9 нитей разной природы и вида.

Одним из способов получения фасонных нитей различной структуры является их выработка на кольцекрутильных машинах в две стадии. Сначала на крутильной машине получают

Рис. 29. Типы фасонных эффектов, реализуемых на нити: а – оптический эффект; б – структурный эффект; в – составной эффект

фасонную заготовку, которую затем соединяют и скручивают с фиксирующей нитью, чтобы различные эффекты (узелки, петли и др.) в готовой фасонной нити не сдвигались вдоль стержневой нити и не сгруппировались в большие узлы и шишки. Кольцо и бегунок веретена используются для образования завитков.

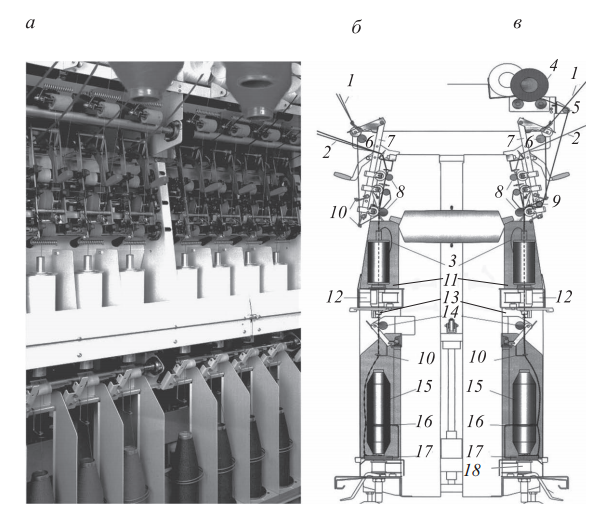

Большое распространение получил способ производства фасонных нитей на однопроцессных машинах с полыми веретенами. Полое веретено несет на себе паковку с фиксирующей нитью, в то время как стержневая и нагонная нити поступают в канал веретена, на нижнем конце которого находится вьюрок. Все нити проходят через канал веретена, огибают вьюрок и в виде готовой крученой фасонной нити отводятся выпускными цилиндрами (рис. 30).

Рис. 30. Рабочее место однопроцессной машины фасонного кручения: 1 – полое веретено; 2 – вьюрок; 3 – паковка фиксирующей нити; 4, 7 – выпускные цилиндры; 5, 6 – вытяжные приборы ровницы; 8 – нитеводитель; 9 – фрикцион; 10 – ограничитель; 11 – бобинодержатель; 12 – паковка фасонной нити; 13 – вьюрок

В этом процессе скручивание нитей заменяется на наворачивание фиксирующей нити на стержневую, что обеспечивает соединение компонентов. Объемность придается нити за счет ложного кручения с помощью вьюрка. Вытяжной прибор предназначен для вытягивания ровницы.

Готовая нить выпускается на конических паковках и не требует перематывания. Паковки с нитью пригодны для последующего крашения.

Комбинированный способ сочетает в себе оба вышеописанных способа производства фасонных нитей. Современное высокотехнологичное оборудование для производства фасонной пряжи – это полностью программируемые высокопроизводительные машины, позволяющие осуществлять питание несколькими видами сырьевых нитей (пряжи) и менять скорости рабочих органов.

Комбинированный способ реализован на двухъярусных крутильных машинах Фашинатор моделей ERC и ERP фирмы Allma Saurer (рис. 31). Формирование фасонной нити первой крутки осуществляется с помощью полых веретен с крутильным узлом. Кольцевые веретена используются для кручения сформированной фасонной нити в противоположном направлении, обычно с S-круткой, что обеспечивает ее равновесность.

Наличие двух линий веретен на каждом рабочем месте позволяет выпускать нити в одну стадию и создавать разнообразные эффекты.

Скорость питания стержневой нити задается бесступенчато в диапазоне от 0,8 до 1,2 относительно скорости выпуска. При скручивании нагонная нить подается с большей скоростью. Отношение длины нагонной нити к длине стержневой может составлять от 1,2 : 1 до 3 : 1. В результате нагонная нить образует вокруг стержневой нити спирали, петли, узелки различной величины.

Обеспечивается бесступенчатая настройка величины первой и второй круток и практически неограниченное количество вариантов различных эффектов на нити, причем распределение эффектов по длине нити может быть равномерным или неравномерным.

Питающие, подающие, вытяжные, выпускные механизмы состоят из валов и прижимных валиков с мягким покрытием, с канавками или без для раскладки нескольких нитей.

Рис. 31. Внешний вид (а) и схемы заправки рабочего места комбинированных машин фасонной крутки Фашинатор моделей ЕRC 1 (б) и ERP 1 (в): 1 – стержневая нить; 2 – нагонно-эффектная нить; 3 – фиксирующая нить; 4 – паковка с высокорастяжимой нитью спандекс; 5 – устройство принудительной подачи высокорастяжимой нити; 6 – питающее устройство стержневой нити; 7 – рычаг нагрузки вытяжного прибора; 8 – вытяжной прибор ровницы; 9 – питающий валик высокорастяжимой нити; 10 – нитенаправители; 11 – полое веретено; 12 – привод веретена; 13 – вьюрок (крючок); 14 – выпускное устройство; 15 – паковка с фасонной нитью; 16 – нитеограничитель; 17 – кольцевая планка с кольцом и бегунком; 18 – кольцекрутильное веретено

Спиральные направляющие предназначены для распределения нитей (рис. 32).

Двухзонный прибор вытягивания с тремя парами валиков предназначен для переработки ровницы или ленты из натуральных и химических волокон и их смесей линейной плотности 250–2000 текс с длиной волокон от 30 до 160 мм. Рычаг нагрузки вытяжного прибора установлен на опорах с обеих сторон. Кратность вытягивания – в диапазоне от 12 до 100. Контроль обрыва ровницы осуществляется лазерными фотоэлементами. Возможно использование сученой ровницы для создания на нити не только крученых, но и прядильных эффектов.

Рис. 32. Зона формирования эффектов (а) и зона кручения фасонной нити (б): 1 – спиральная направляющая; 2 – направляющая для пряжи и ровницы; 3 – питающий валик с канавками; 4 – гребенка; 5 – полое веретено с паковкой фиксирующей нити; 6 – нитеограничитель; 7 – кольцекрутильное веретено с паковкой фасонной нити; 8 – кольцевая планка с кольцом и бегунком

Каждое веретено и крутильный орган машины (вьюрок, крючок; прил. 24) имеет независимый привод. Благодаря независимым приводам имеется возможность регулирования числа оборотов фиксирующей нити, что позволяет изменять гриф готовой нити.

Для производства высокоэластичной крученой фасонной нити с прикрутом высокорастяжимой полиуретановой нити спандекс машина имеет отдельный привод для ее принудительной подачи. Кратность вытягивания эластичной нити может задаваться в интервале от 1,5 до 5,0 относительно скорости выпускного цилиндра.

Для намотки фасонной нити на машинах установлены намоточные устройства с электронной системой управления. Мультипроцессорная система управления машины обеспечивает быстрый выбор и настройку параметров. Для проектирования, настройки и регулирования фасонных эффектов на машинах используется современный промышленный персональный компьютер. В электронной памяти хранится до 99 образцов фасонной пряжи.

Технические характеристики машин Фашинатор приведены в табл. 3.

Таблица 3. Технические характеристики машин Фашинатор

| Максимальная частота вращения веретен, об/мин: полых | 18 000 |

| кольцевых | 7000 |

| Максимальная частота вращения крутильного органа, об/мин | 30 000 |

| Максимальная скорость выпуска, м/мин | 75 |

| Диапазон линейной плотности, текс: стержневая нить | 4,4 – 33 |

| нагонно-эффектная нить | 4,4 – 33 |

| нагонно-эффектная пряжа | 8,33 – 667 |

| Фиксирующая нить: комплексная нить | 4,4 – 33 |

| пряжа | 12,5 – 50 |

| Диапазон линейной плотности фасонной нити, текс | 33 – 833 |

В настоящее время благодаря азиатским производителям возникают все более разнообразные по дизайну нити. Доля рынка фасонной нити незначительна, однако это нити высокой ценовой категории.

3. Перемоточные машины

Операция перематывания нитей – одна из наиболее распространенных как в производстве химических нитей, так и в текстильной промышленности. На предприятиях, производящих химические нити, эта операция в основном применяется для получения товарных паковок, отвечающих по форме и массе требованиям потребителей и для превращения неполновесных паковок в полновесные. На текстильных предприятиях перемотка нитей и пряжи выполняется как подготовительная стадия перед снованием, ткачеством, вязанием, когда, например, это обусловлено габаритами и устройством соответствующего шпулярника.

Высокие скоростные режимы современных ткацких станков, сновальных и вязальных машин предъявляют особые требования к входным паковкам. При перематывании должны быть обеспечены:

- постоянная плотность намотки нити на бобину для устойчивого сматывания нити на высоких скоростях;

- высокая точность заданной длины нити для одновременного схода всех паковок;

- отсутствие на нити внешних дефектов в виде утолщений, шишек, заработанных посторонних включений с размерами выше допустимых, а также узлов, что обеспечивает минимальную обрывность в процессе переработки;

- большая масса паковки, т.е. максимально возможная длина нити, что уменьшает затраты времени на перезаправку шпулярников;

- наличие нитерезерва в начале и конце паковки, позволяющее обеспечить непрерывность питания сновальной машины или ткацкого станка утком;

- механическая прочность намотки (устойчивость к самопроизвольному спаданию витков с поверхности паковок).

Основное направление совершенствования перемоточных машин заключается в разделении механизмов намотки и раскладки нити (использовании прецизионной намотки), что позволяет формировать намотку любой структуры, повысить скорость наматывания и качество намотки. Прецизионная раскладка нити в сочетании с отсутствием ленточной намотки эффективно предотвращает зацепление нитей и сползание слоев. Прецизионная намотка обеспечивает максимально возможную плотность намотки и упорядоченное расположение витков нити. Кроме того, за счет оптимальной укладки нитей в зоне кромок, особенно при перемотке тонких нитей, значительно уменьшается нагрузка на нить. В результате в процессе перематывания фиксируется существенно меньшее количество обрывов нитей. Каждая намоточная головка на современных машинах приводится в действие от индивидуального трехфазного электродвигателя с собственным частотным преобразователем и электронным регулирующим устройством / платой управления вместо однофазных электродвигателей и ременных и зубчатых передач. Это позволяет значительно повысить надежность работы и увеличить массу выходных паковок.

На современных машинах наличие нитенатяжителей с электронной регулировкой величины натяжения нити позволяет получить постоянное натяжение в процессе наматывания всей паковки и обеспечить постоянную плотность намотки. В результате нить меньше травмируется и устойчиво сматывается с паковки при больших скоростях переработки. Предусмотрено устройство для натяжения нити при намотке первых после пуска бобины витков нити.

Рис. 33. Ручной сплайсер

На всех современных машинах решена проблема возникновения неполновесных паковок и ликвидации узлов в паковке за счет использования взамен узловязателей сплайсеров с пневмосоединением или термосвариванием концов оборванных нитей в процессе их перематывания (рис. 33). Сплайсеры могут быть переносными с ручной ликвидацией обрыва нити, могут быть размещены на каждом рабочем месте машины и ликвидировать обрыв автоматически при получении сигнала от сенсора обрыва. В результате в месте обрыва не изменяется прочность нити, не увеличивается ее диаметр, не возникает в дальнейшем повышенная обрывность на ткацком станке.

Наличие электронных нитеочистителей и систем «Устер» вместо механических контрольных щелей на современных перемоточных машинах позволяет удалять все внешние пороки в виде утолщений и утонений нити, заработанного пуха, ворса и шишек с размерами выше допустимых, что обеспечивает в последующих операциях минимальную обрывность нити.

Возможность образования нитерезерва на верхнем и нижнем торцах бобины, имеющаяся на современных машинах, облегчает замену и заправку паковок на шпулярнике сновальной машины, а на бесчелночном ткацком станке позволяет обеспечить непрерывность питания станка уточной нитью.

На современных машинах может формироваться паковка как цилиндрическая, так и коническая с углом конуса от 0 до 6° и с плотностью намотки от 0,3 до 0,7 г/см3. Снижение угла конуса паковки снижает истирание нити в процессе намотки.

Наличие устройств по определению длины намотанной нити (например, по числу оборотов бобинодержателя) обеспечивает равнодлинность паковок. Отклонение длины не превышает ±0,5 %.

На современных машинах регулирование скорости перематывания осуществляется с помощью электронной системы, а не за счет смены шкивов. Для установки, контроля и регулирования параметров работы используется компьютерная система.

Обеспечивается рабочая скорость до 2000 м/мин (в зависимости от линейной плотности и типа нитей, диаметра бобины).

Разработаны системы обеспечения равномерного натяжения нити при сходе с питающей наковки. Автоматически изменяется расстояние между верхом питающей паковки и нитенаправителем в зависимости от изменяющегося диаметра паковки в процессе перематывания. В результате баллон всегда остается одинарным, а натяжение – постоянным (рис. 34). Применение устройства способствует снижению обрывности и ворсистости нити.

На машинах могут быть автоматизированы следующие операции: смена входной и выходной паковок (прил. 25), присучивание концов оборванной нити (с помощью сплайсеров, установленных на каждом рабочем месте машины) и розыск конца нити на входной и выходной паковках.

Известны перемоточные машины с прецизионным механизмом SSM PSM-51-LC/L4 фирмы SSM Scharer Schweiter Mettler AG (Швейцария), Бандомат и Макромат фирмы SAHM, PCW фирмы Barmag-Spinnzwirn, Autoconer X5 фирмы Oerlikon Schlafhorst (Германия) (прил. 26) и др. Технические характеристики перемоточных машин модельного ряда PCW производства фирмы Barmag-Spinnzwirn приведены в табл. 4.

Рис. 34. Оптимизация процесса сматывания нити за счет регулирования натяжения: а – система управления процессом наматывания; б – неоптимизированный баллон; в – оптимизированный баллон

Таблица 4. Технические данные перемоточных машин PCW

| Тип машины | PCW 15 | PCW 12GT | PCW 1 |

| Сырье | Гладкие, крученые, текстурированные комплексные нити, пряжа, фасонные нити из ПА 6, ПА 6,6; ПЭТ; ПП | Гладкие, крученые комплексные технические нити из ПА 6; ПА 6,6; ПЭТ; ПП | |

| Диапазон линейной плотности нитей, дтекс | 17–3500 | 235–6600 | 235–6600 |

| Максимальная масса товарной паковки, кг | 6,0 | 12,0 | 12,0 |

| Рабочая скорость намотки, м/мин | 500–800 | 350–800 | 350–800 |

| Максимальная механическая скорость, м/мин | 1500 | 1200 | 1200 |

Основными частями перемоточной машины являются: станина, намоточная головка, нитепроводящая система.

Станина служит опорой для размещения всех исполнительных механизмов и их составных частей, состоит из рамы, кожуха, облицовочных панелей из листового металла.

Намоточная головка предназначена для размещения на ней механизмов, обеспечивающих качественное наматывание нити на патрон.

Нитепроводящая система включает нитенаправители, нитенаблюдатель, нитенатяжитель, нитеочиститель, механизм уменьшения натяжения нити. Натяжитель решетчатого типа предназначен для создания необходимого натяжения нити и в сочетании с пневмоцилиндром (машина PCW 15) позволяет компенсировать разницу в натяжении нити в процессе перемотки / схода с входной паковки и раскладки нити нитераскладчиком на выходной паковке. Управление усилием натяжения нити в ходе наработки паковки осуществляется с помощью копирного шаблона. Диапазон рабочего натяжения нити от 5 до 40 сН, но оно может быть увеличено до 200 сН с помощью сменных грузов и разного их положения на рычаге нитенатяжителя. Механизм уменьшения натяжения нити по мере увеличения диаметра нарабатываемой паковки обеспечивает правильное формирование выходящей паковки и предотвращает выдавливание нижних слоев нити.

Рабочая скорость намотки, диаметр товарной паковки и длина нити в паковке задаются централизованно с помощью системы управления. Имеется возможность наматывания нити по двум вариантам. В первом случае скорость намотки нити постоянна в течение всего цикла намотки. Скоростной режим ограничен допустимой частотой ходов нитеводителя. Во втором случае двигатель намоточной головки вращается на номинальных оборотах с увеличивающейся линейной скоростью до тех пор, пока не будет достигнута скорость, установленная заданием. При дальнейшем увеличении диаметра намотки число оборотов двигателя намоточной головки и число оборотов бобинодержателя уменьшаются таким образом, что скорость движения нити остается постоянной. Электронное регулирующее устройство реализует плавный пуск в начале намотки и при перезаправке нити.

Сматывание нити может осуществляться с входных паковок различной формы: копса с крутильно-вытяжной машины, цилиндрической бобины с машины совмещенного формования и вытягивания, паковки с крученой или текстурированной нитью. В процессе перемотки можно получать как цилиндрические, так и конические выходные паковки с прямыми или скошенными торцами.

При обрыве нити или окончании процесса перематывания входной паковки происходит автоматическое отключение данного рабочего места, что регистрируется красным светодиодом. При достижении заданной длины нити на товарной паковке также происходит автоматическое отключение намоточной головки, при этом загорается зеленый светодиод. Длина нити на паковке контролируется по числу оборотов бобинодержателя. Съем паковок производится обслуживающим персоналом вручную.

Замасливающее устройство на машинах PCW 15 имеет общий электропривод с частотным преобразователем и на всех рабочих местах выполнено в виде замасливающих роликов, работающих по принципу частичного погружения в ванночку. Благодаря регулятору уровня все намоточные места равномерно обеспечиваются замасливателем. Количество нанесенного замасливателя изменяется за счет изменения числа оборотов роликов и угла обхвата нитью замасливающего ролика. Замасливатель поступает из установленных на крыше машины емкостей по гибким шлангам.

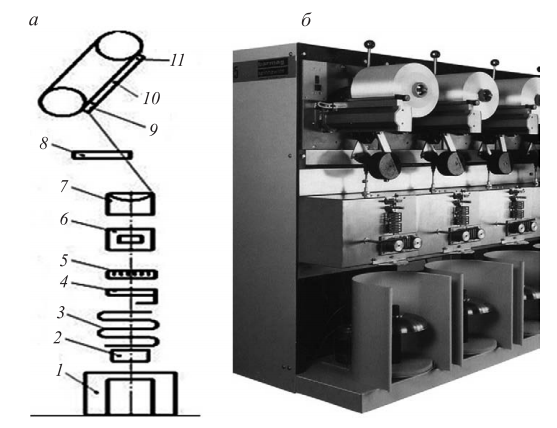

Для обеспечения качественного схода нити со сложных входных форматов паковки может быть использован питающий механизм (например, для перемотки на машине РСW 1 паковок с крутильно-вытяжных машин). Кроме того, используются соответствующие центрирующие приспособления, обеспечивающие устойчивое положение разматываемой нити и входных паковок. Технологическая схема заправки нити на перемоточной машине PCW 15 приведена на рис. 35. Паковка с нитью 1 устанавливается на посадочное место, нить заводится в нитенаправляющий глазок 2 на кожухе, далее через нитенатяжитель решетчатого типа 3 проходит нитеочиститель 4, нитенаблюдатель (датчик обрыва нити) 5, далее нитепроводник 6 и через замасливающее устройство 7 и нитепроводник 8 заводится за нитенаправляющий пруток 9. Для создания резервной намотки нить заводится за штифт резервной намотки 11, установленный на нитенаправляющей рейке 10. Конец нити заправляется вовнутрь патрона и таким образом зажимается между патроном и бобинодержателем. После включения намоточной головки на патрон наматывается соответствующее количество нити в качестве резервного конца. После этого поворотный приклон-рукав медленно подается к прижимному ролику. При этом нить сбрасывается со штифта для резервной намотки и захватывается самоулавливающим нитераскладчиком.

Рис. 35. Схема заправки (а) и внешний вид (б) машины PCW 15

Внешний вид нитенатяжителя и нитеочистителя приведен на рисунке 36, а. Намоточная головка PCW 15 обеспечивает построение бобины крестовой намотки по принципу прецизионной намотки (рис. 36, б).

Технико-экономические преимущества машин PCW:

- малое потребление электроэнергии;

- возможность оснащения машин дополнительной системой управления для одновременного перематывания нитей двух линейных плотностей;

- поставка машин в виде готовых секций.

Рис. 36. Узел нитенатяжителя и нитеочистителя (а), намоточная головка (б)