Содержание страницы

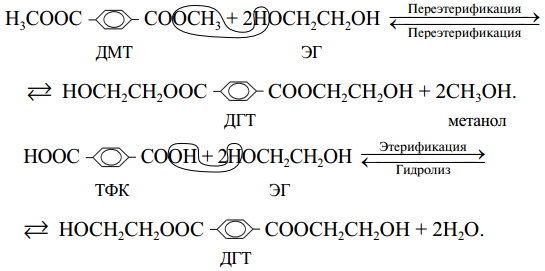

Исходным сырьем для получения полиэтилентерефталата (ПЭТ) является диметилтерефталат (ДМТ) или терефталевая кислота (ТФК) и этиленгликоль (ЭГ). Процесс получения ПЭТ включает две стадии: переэтерификацию ДМТ или этерификацию ТФК с образованием дигликолевого эфира терефталевой кислоты (ДГТ) и линейную гомополиконденсацию дигликолевого эфира терефталевой кислоты.

Синтез полиэтилентерефталата идет с выделением этиленгликоля по схеме

Реакция поликонденсации обратима, поэтому необходимо удаление выделяющегося этиленгликоля. Молекулярная масса полимера и степень завершенности реакции определяются полнотой удаления НМС, поэтому синтез ведут при высокой температуре под вакуумом при активном перемешивании реакционной среды. Реакция поликонденсации ускоряется при добавлении катализаторов, например, триоксида сурьмы. Количество катализатора составляет 0,02−0,04 % от массы мономера. В ходе реакции образуется незначительное количество побочных продуктов, в частности ацетальдегид и диэтиленгликоль.

1. Синтез на основе диметилтерефталата по четырехреакторной схеме

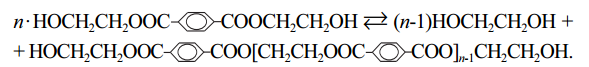

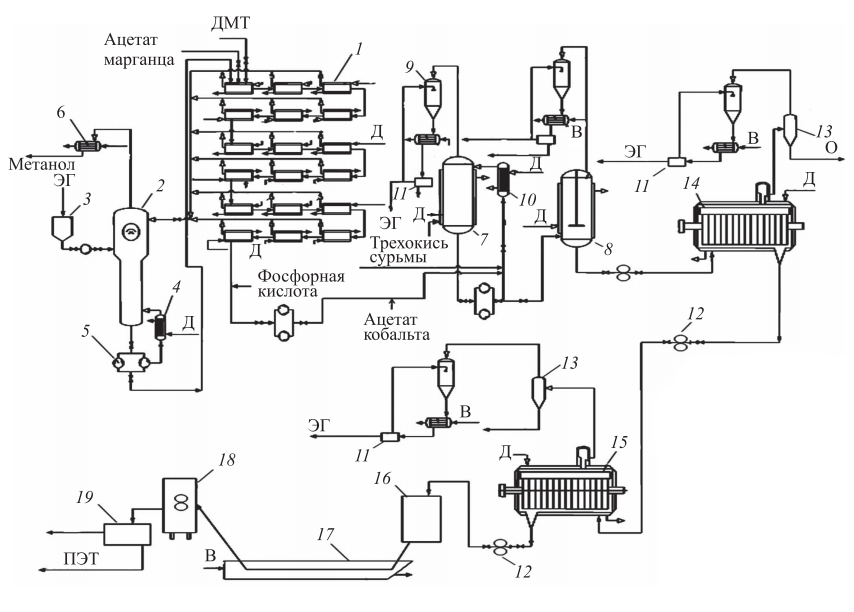

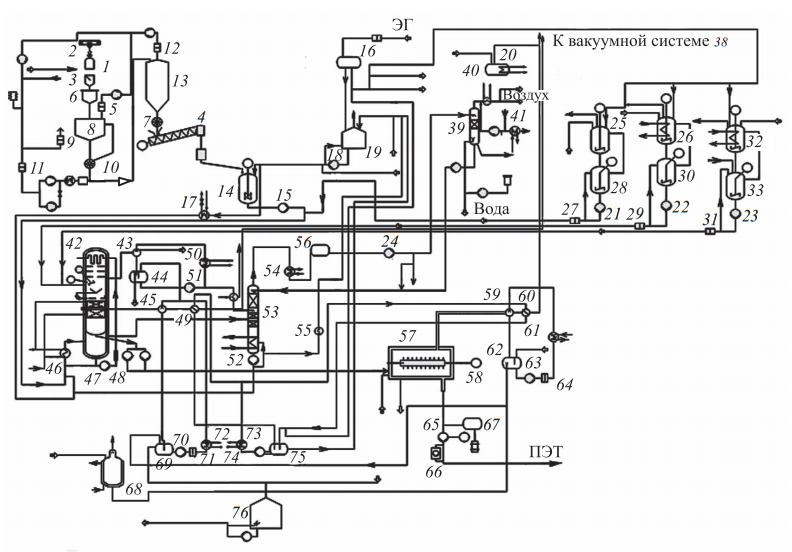

В состав технологической линии получения ПЭТ (рис. 12) входят: каскад непрерывной переэтерификации 1, колонна метанола 2, системы отгона ЭГ 7, 8, реакторы предварительной 14, основной 15 и конечной 16 поликонденсации (т.е. четыре реактора).

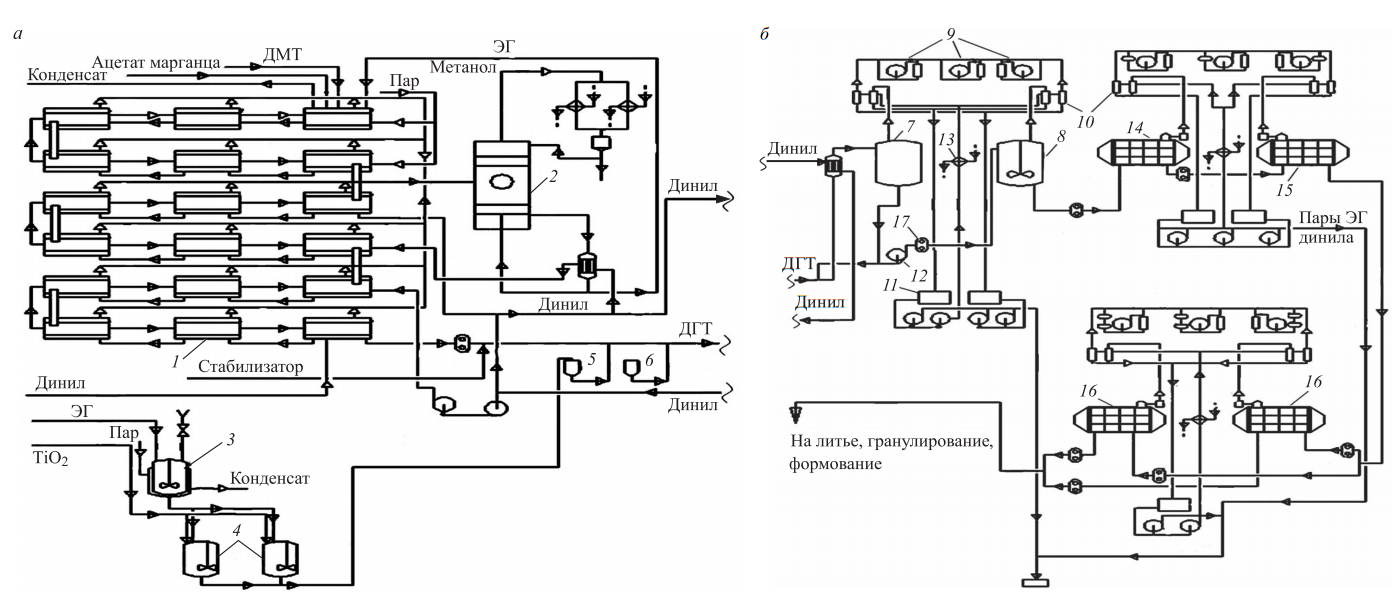

Каскад переэтерификации и отгон метанола. Процесс переэтерификации осуществляется в горизонтальных последовательно соединенных в шесть групп по три единицы одна над другой трубах каскада переэтерификации 1 (рис. 13).

Диметилтерефталат подается в первую трубу каскада по трубопроводу, обогреваемому паром давлением 0,7 МПа через счетчики с овальными зубчатыми колесами. Катализатор реакции (ацетат марганца) вводится в линию подачи ЭГ в первую трубу каскада. Уровень реакционной массы в трубах каскада поддерживается за счет переливных устройств и контролируется визуально через смотровые стекла.

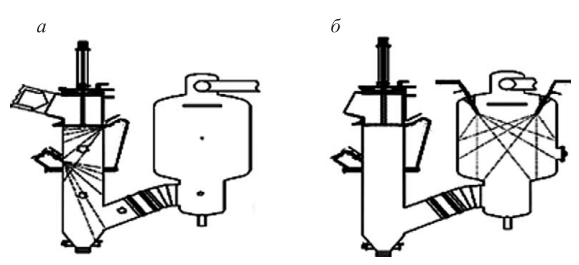

Рис. 12. Четырехреакторная технологическая схема синтеза ПЭТ: а – начало схемы; б – окончание схемы; 1 – каскад переэтерификации; 2 – колонна метанола; 3 − бак приготовления суспензии двуокиси титана (ТiO2); 4 – расходный бак суспензии ТiO2; 5 – бак-дозатор ТiO2; 6 – бак-дозатор триоксида сурьмы; 7 – первый реактор отгона этиленгликоля; 8 – второй реактор отгона этиленгликоля; 9 – вакуумные стенды; 10 – скруббер; 11 – барометрический бак; 12 – центробежный насос; 13 – холодильник ЭГ; 14 – предварительный поликонденсатор; 15 – основной поликонденсатор; 16 – конечные поликонденсаторы; 17 – шестеренчатый насос

Рис. 13. Труба каскада переэтерификации

Конечная труба каскада не имеет перелива и играет роль буферной емкости для всей линии. Непрерывный отбор реакционной массы из нее осуществляется шестеренчатым насосом c автоматически регулируемой частотой вращения. Температурный режим в каскаде от 145 до 255 °С. В первых трубах поддерживается более низкая температура, чтобы переэтерификация не начиналась слишком бурно. Затем температуру реакционной массы повышают и доводят до температуры кипения ЭГ. Образующиеся в процессе реакции пары метанола и избыточного ЭГ из каскада по обогреваемому паром давлением 2,0 МПа трубопроводу поступают в среднюю часть колонны метанола 2. Для продувки трубопровода к линии отвода паров подведена линия азота давлением 0,05 МПа. Выше ввода паров метанола в колонну через счетчики подается ЭГ, предназначенный для проведения реакции переэтерификации. ЭГ встречает поднимающиеся ему навстречу пары метанола, конденсирует содержащиеся в них пары ЭГ и поступает в куб колонны.

Пары метанола проходят через верхнюю часть колонны и конденсируются в попеременно работающих параллельных конденсаторах 18. Сконденсировавшийся метанол стекает в сборник флегмы. Несконденсировавшиеся в конденсаторе пары направляются в газоохладитель, где происходит конденсация остаточных паров метанола. Конденсат стекает в сборник флегмы, а охлажденные газы направляются в общую воздушную линию и поступают в скруббер. Часть метанола из сборника флегмы самотеком подается обратно в колонну метанола в качестве флегмы, а излишки метанола через переливную трубу стекают в емкость сырьевой смеси. При работе конденсаторов постепенно происходит осаждение паров ДМТ. Для удаления ДМТ из конденсаторов предусмотрен их обогрев паром давлением 0,7 МПа. Расплавленный ДМТ по трубопроводам стекает из конденсаторов в первую трубу каскада.

В кубе колонны метанола собирается ЭГ, содержащий ДМТ и олигомеры, так называемый общий ЭГ, который в требуемом количестве дозируется центробежными насосами в первую трубу каскада. Центробежные насосы и трубопроводы, содержащие общий ЭГ, обогреваются паром давлением 0,7 МПа. В кубе колонны поддерживается постоянная температура (180−190) ± 2 °С за счет циркуляции кубового продукта через испаритель, обогреваемый жидким динилом.

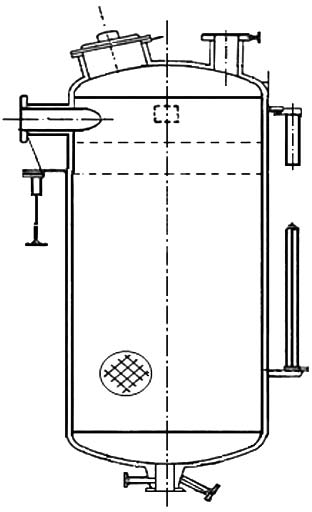

Системы отгона этиленгликоля. Из каскада переэтерификации расплав ДГТ после добавки стабилизатора через регулирующий клапан поддержания давления центробежным или шестеренчатым насосом передается в первую систему отгона, состоящую из реактора, испарителя и двух центробежных насосов. Реактор (рис. 14) представляет собой вертикальный бак объемом 6,3 м3 с обогревающей рубашкой.

Рис. 14. Реактор отгона этиленгликоля

Уровень в реакторе регулируется системой, работаю щей в каскаде с регулятором скорости центробежного насоса. Счетчик радиоактивного уровнемера реактора помещен в держателе, охлаждаемом водой.

Центробежные насосы осуществляют циркуляцию реакционной массы в первую систему отгона ЭГ по контуру центробежный насос – испаритель – реактор. В напорную линию циркуляции вводятся фосфористая кислота, триоксид сурьмы, суспензия ТiO2. Далее ДГТ шестеренчатым насосом, снабженным системой обогрева, передается во вторую систему отгона, снабженную циркуляционным выпарным аппаратом и циркуляционными насосами либо мешалкой пропеллерного типа. Обогрев аппаратов систем отгона ЭГ осуществляется парами динила. Вакуум в системах отгона создается насосными вакуумными стендами. Каждый насосный стенд состоит из гликолькольцевого насоса, бака ЭГ и холодильника. В первой системе отгона поддерживается вакуум 0,01−0,02 МПа, во второй системе отгона – 0,004−0,008 МПа. В системах отгона обеспечивается полный отгон избыточного ЭГ, вводимого в каскад переэтерификации, и начинается реакция поликонденсации.

Пары ЭГ, содержащие некоторое количество олигомеров, из систем отгона по обогреваемым парами динила трубопроводам отводятся в скрубберы, представляющие собой вертикальные баки из легированной стали с обогревающей рубашкой верхнего колпака. В скрубберах эти пары конденсируются циркулирующим холодным ЭГ. Несконденсировавшиеся в скрубберах пары ЭГ и легколетучих фракций отводятся в конечные конденсаторы, где происходит более полная конденсация паров. Несконденсировавшиеся газы направляются на насосные стенды, конденсат ЭГ собирается в барометрическом баке. ЭГ из барометрического бака откачивается в бак сырьевой смеси. ЭГ из скрубберов поступает в барометрические баки циркуляционного ЭГ, откуда одним из центробежных насосов через холодильники и фильтры опять подается к скрубберам. Отработанный ЭГ поступает по линии перелива в емкость или прямо в колонну метанола.

Предварительная и основная поликонденсация. Из второй системы отгона расплав низковязкого ПЭТ через регулирующий клапан подается в предварительный реактор, где поддерживается более глубокий вакуум 0,0010 МПа и более высокая температура на входе 270−275 °С, чем во второй системе отгона. Вакуум в предварительном реакторе создается одним из двух двухступенчатых вакуумных стендов. Двухступенчатый вакуумный стенд состоит из гликолькольцевого секционного насоса и насоса Рутса.

Затем расплав шестеренчатым насосом подается в основной реактор, в котором поддерживаются еще более глубокий вакуум 0,0002−0,0005 МПа и более высокая температура, чем в предварительном реакторе. В основном реакторе вакуум создается одним из двух трехступенчатых вакуумных стендов, состоящих из гликолькольцевого секционного насоса и двух последовательно подключенных насосов Рутса. На линии подачи ЭГ к вакуумным стендам установлен холодильник, с помощью которого происходит дополнительное охлаждение ЭГ.

Конечная поликонденсация. Из основного реактора поликонденсации расплав ПЭТ шестеренчатыми насосами передается в два конечных реактора. Вакуум в конечных реакторах поликонденсации создается трехступенчатыми вакуумными стендами. Величина вакуума в аппаратах задается регулятором и поддерживается на заданном уровне за счет подачи азота в вакуумную линию. В целях исключения накопления олигомеров в гликолькольцевом насосе на вход насоса Рутса подается промывочный ЭГ.

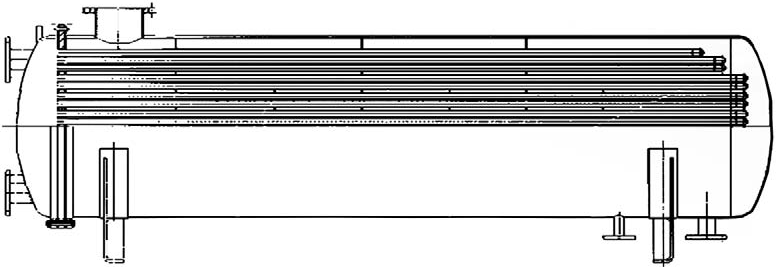

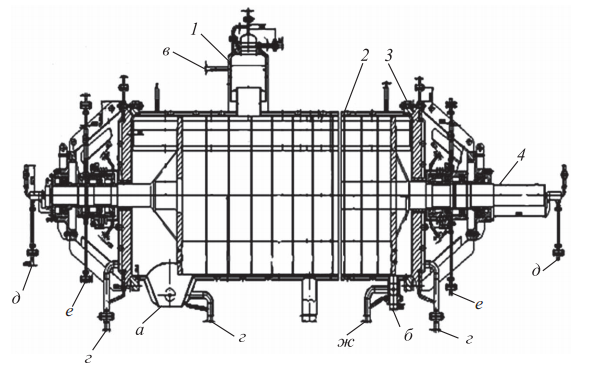

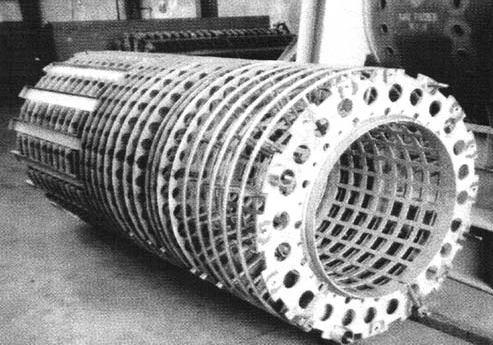

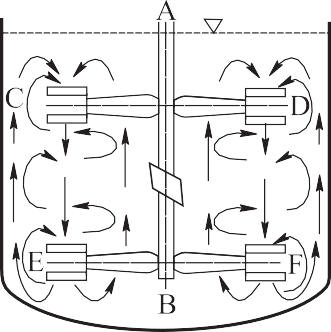

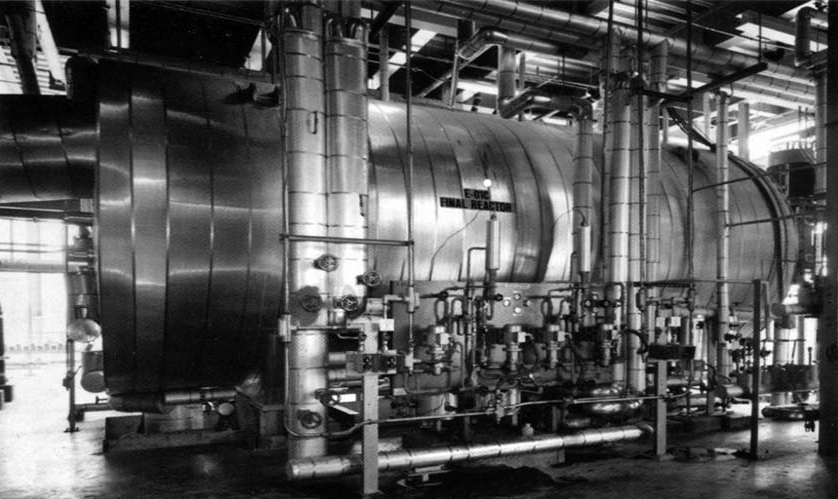

Реакторы поликонденсации представляют собой горизонтальные цилиндрические аппараты (рис. 15), снабженные клеточными мешалками (рис. 16). Корпус реактора выполнен из жаропрочной молибденистой стали. Реактор установлен с уклоном в сторону выгрузки в 1,5°. Реактор снабжен системой автоматического управления параметрами процесса, системами блокировок, срабатывающих при отклонениях параметров от заданных норм. Зазор между мешалкой и корпусом реактора ~ 2 мм.

Рис. 15. Аппарат поликонденсации: 1 – вакуумный колпак; 2 – корпус реактора; 3 – крышка реактора; 4 – вал мешалки; а – вход продукта (ДГТ); б – выход продукта (ПЭТ); в – штуцер выхода паров ЭГ; г – подвод динила в «рубашку» аппарата; д – подвод воды для охлаждения подшипников мешалки; е – подача азота; ж – вход затворной жидкости

К валам мешалок через ротаметры подается азот с расходом 200−400 дм3/ч. Подшипники и валы мешалок в области уплотняющих колец охлаждаются оборотной водой. Образующиеся в результате реакции поликонденсации пары, состоящие из ЭГ и олигомеров, поступают в отделители олигомеров с рубашками обогрева, из которых пары ЭГ направляются далее в обогреваемые скрубберы, оснащенные радиоактивным измерителем уровня, а олигомеры поступают в сборники олигомеров. В скрубберах пары этиленгликоля конденсируются засчет распыления холодного ЭГ.

Рис. 16. Общий вид мешалки поликонденсатора

Несконденсировавшаяся часть паров и газы далее поступают в конечные отделители. Работа отделителей аналогична работе скрубберов. Стоки ЭГ из скрубберов подаются в барометрический бак с мешалкой с двойным торцевым уплотнением.

Из двух конечных реакторов расплав соединяется в общий поток и по расплавопроводу подается в отделение гранулирования. Опорожнение реактора обеспечивается обогреваемым шестеренчатым насосом (1500 см3/об, максимальное давление 15 МПа, мощность привода 25 кВт, 2000 об/мин).

В случае совмещенных процессов синтеза и формования расплав ПЭТ передается шестеренчатым насосом через общий трубопровод и статический смеситель к формовочным балкам машин формования.

2. Синтез на основе диметилтерефталата по двухреакторной схеме

Двухреакторная технологическая схема синтеза ПЭТ фирмы Uhde Hoechst приведена на рис. 17. ДМТ и ЭГ вводятся в первую трубу каскада переэтерификации 1, состоящего из 18 труб, расположенных группами одна под другой. Обогрев первых шести труб производится водяным паром при температуре 156−169 °С, остальные обогреваются динилом (172−250 °С). Отгоняемые на заключительных этапах синтеза ДГТ пары метанола и ЭГ разделяются в ректификационной колонне 2. Метанол направляется на склад, а свежеперегнанный ЭГ подается в первую трубу каскада.

Рис. 17. Двухреакторная схема синтеза ПЭТ на основе ДМТ: 1 – каскад переэтерификации; 2 – ректификационная колонна метанола; 3 – емкость этиленгликоля; 4 – испаритель-перегреватель; 5 – насос центробежный; 6 – конденсатор; 7, 8 – реакторы отгона ЭГ; 9 – скруббер-охладитель; 10 – нагреватель; 11 – барометрические баки; 12 – насосы шестеренчатые; 13 – отделитель олигомеров; 14 – реактор предварительной поликонденсации; 15 – реактор окончательной поликонденсации; 16 – блок фильерный; 17 – ванна охладительная; 18 – гранулятор; 19 – вибросито; В – вода; О – олигомеры; Д – динил

После каскада переэтерификации реакционная масса разделяется на два потока. Добавки триоксида сурьмы, фосфористой кислоты, двуокиси титана вводятся перед аппаратами отгона ЭГ. Расплав подается в два реактора 7 и 8 для отгона ЭГ, оснащенных гликолькольцевыми насосами для создания вакуума. Отогнанный ЭГ конденсируется в скрубберах и собирается в барометрических баках 11. Расплав из реактора отгона с температурой 271−277 °С подается в горизонтальный цилиндрический реактор предварительной поликонденсации 14, абсолютное давление в котором составляет 0,5−0,7 кПа.

Затем расплав поступает в реактор окончательной поликонденсации 15. Абсолютное давление в реакторе окончательной поликонденсации 0,28−0,32 кПа, температура 294−306 °С. Из реактора расплав ПЭТ через проточный вискозиметр и статический смеситель передается к фильерным блокам литьевого устройства 16.

Оба поликонденсатора оснащены клеточными мешалками (частота вращения вала мешалки 6 об/мин). Перекачивание расплава осуществляется шестеренчатыми насосами. Вязкость расплава измеряется встроенными в расплавопроводе вискозиметрами. Обогрев аппаратов и расплавопроводов осуществляется жидким и парообразным динилом.

Вакуум в поликонденсаторах регулируется дозированной подачей азота в вакуумную линию. Создание вакуума обеспечивается в реакторе 14 двухступенчатым вакуумным стендом, который состоит из гликолькольцевого насоса и насоса Рутса, в реакторе 15 – трехступенчатым вакуумным стендом, в котором гликолькольцевой и два ротационных насоса Рутса смонтированы последовательно. Следует предположить, что при одинаковой загрузке линии по этой схеме технологический процесс ведут при более высоких температурах в реакторах и при более глубоком вакууме, а любые сбои в процессе более существенно должны сказываться на качестве готового продукта. В то же время снижение времени пребывания полимера в двух реакторах вместо четырех должно снизить степень деструкции полимера.

3. Синтез полиэтилентерефталата поликонденсацией терефталевой кислоты и этиленгликоля

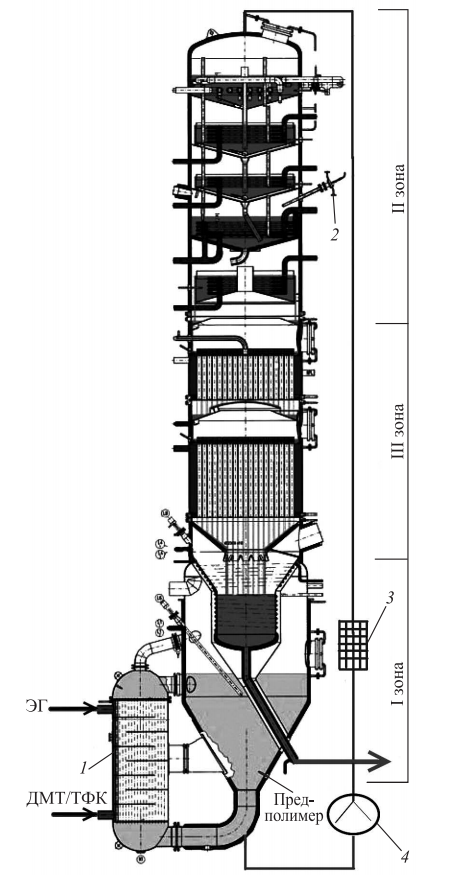

Технологическая схема получения ПЭТ на основе терефталевой кислоты (ТФК) (рис. 18;) включает следующие технологические стадии и системы:

- транспортирование и хранение ТФК; приготовление суспензии ТФК в ЭГ; этерификацию и предполиконденсацию; поликонденсацию; гранулирование ПЭТ; транспортирование, хранение и затаривание гранулята ПЭТ;

- приготовление, хранение и дозирование добавок (катализаторы, стабилизаторы);

- систему конденсации и рециркуляции ЭГ;

- вакуумную систему; систему циркуляции обессоленной воды; систему очистки реакционной технологической воды;

- котельную ВОТ.

Рис. 18. Технологическая схема получения ПЭТ на основе ТФК

Транспортирование и хранение ТФК. ТФК поступает в контейнерах 1 типа «биг-бэг», которые с помощью пневматического во взрывозащищенном исполнении с медными крюками подъемника 2* перемещаются к виброситу 3 станции наполнения 6, из которой ТФК самотеком поступает в приемный бункер 8. Процесс транспортирования ТФК осуществляется в токе азота. Из приемного бункера 8 ТФК в среде азота с помощью ротационного питателя 10 во взрывозащищенном исполнении подается в силос хранения ТФК 13. Транспортирование осуществляется за счет нагнетания азота винтовыми компрессорами. Ввиду того что при сжатии азот нагревается, для отвода тепла в системе предусмотрен холодильник азота.

Для очистки отработанного азота в системе предусмотрены фильтры 5, 11, 12. Давление в системе транспортирования поддерживается автоматически посредством сброса в атмосферу предварительно очищенного в фильтре 9 азота или подпитки при его нехватке. Газодувки обеспечивают принудительную циркуляцию азота в системе.

Далее через дозирующее устройство 7 ТФК подается в емкость приготовления суспензии ТФК в ЭГ 14. Для предотвращения слеживания ТФК в конусную часть силоса хранения 13 с помощью газодувки барботируется азот.

Промежуточное хранение и подача этиленгликоля. Свежий ЭГ через счетчик подается в емкость свежего ЭГ 16, из которой самотеком поступает: в емкость смешанного ЭГ 19; в емкость приготовления катализатора 32, в емкость приготовления стабилизатора 26 и в емкость приготовления добавок 25; для заполнения и подпитки систем циркуляции и охлаждения ЭГ в барометрический бак 75; в емкость 14 для приготовления суспензии ТФК в ЭГ; на гликолькольцевые вакуумные насосы; на промывку насоса 15; на заполнение испарителя ЭГ. Горячий регенерированный ЭГ из нижней части ректификационной колонны 53, предварительно охлажденный оборотной водой в холодильнике 55 с 184 до 80 °C, с помощью насоса 52 поступает в емкость смешанного ЭГ 19. В емкости происходит смешение свежего ЭГ с ЭГ из куба ректификационной колонны 53 и этиленгликолем из барометрических баков. С помощью насоса 18 через расходомер смешанный ЭГ подается в емкость приготовления суспензии ТФК в ЭГ 14. Также предусмотрена возможность подачи ЭГ в ректификационную колонну через теплообменник 17, в испаритель ЭГ при работе на ДМТ, в барометрический бак. Для предотвращения влагопоглощения в емкость постоянно подается азот.

Приготовление суспензии терефталевой кислоты в этиленгликоле. Производительность установки регулируется выгружным насосом расплава ПЭТ 65, выступающего в качестве задающего устройства. Расход и уровень в аппаратах регулируется обратной подачей. Скорость насоса 15 зависит от уровня в секции этерификации. Это обеспечивает подачу сырья в емкость приготовления суспензии ТФК в ЭГ в определенном количестве в зависимости от производительности установки. Подача ТФК определяется соотношением молярных масс ТФК и ЭГ, которое составляет 1,0 : (1,15−1,20).

Из бункера хранения 13 ТФК самотеком поступает в ротационный питатель 7 с регулируемой скоростью, откуда через массовый дозатор и шнековый питатель 4 подается в емкость 14 для приготовления суспензии ТФК. Заключительная проверка точности дозирования проводится в циркуляционном трубопроводе суспензии. Вследствие разницы плотностей ЭГ и ТФК молярное соотношение влияет на плотность пасты, что позволяет рассчитать фактическое молярное соотношение в суспензии по плотности. Плотность и расход суспензии определяются массовым расходомером, установленным в трубопроводе суспензии между насосом суспензии и секцией этерификации башенного реактора.

Рис. 19. Устройство мешалки пастосмесителя

Емкость для приготовления суспензии ТФК в ЭГ 14 оснащена мешалкой специальной конструкции (рис. 19). В эту же емкость дозируется смешанный ЭГ, раствор или суспензия добавок (например, при получении модифицированного ПЭТ) из емкостей приготовления 25 и хранения 28 через фильтр 27.

Дозирование осуществляется через регуляторы расхода, управляемые системой контроля процесса. В результате смешения и дегазации сырья в емкости 14 образуется однородная суспензия. Для предотвращения загрязнения патрубка подачи ТФК емкость оснащена куполообразным устройством и распылительной насадкой для ЭГ. Для отсоса отработанных веществ купол соединен с коллектором газообразных выбросов от всех аппаратов. Мешалка емкости 14 снабжена сальниковым уплотнением, температура которого контролируется системой управления. В емкости поддерживается постоянный уровень суспензии с помощью регулятора подачи ТФК и ЭГ.

Следует иметь в виду, что суспензия ТФК является тиксотропной и в случае прекращения циркуляции оседает на дно емкости. Это приводит к забивке линии входа суспензии в насос 15 и его блокировке. Остановка насоса в свою очередь ведет к забивке питающего трубопровода секции этерификации. Суспензия ТФК в ЭГ с помощью насоса 15 подается в трубчатый теплообменник 46, который является неотъемлемой частью секции этерификации реактора 42. В работе находится один насос, второй является резервным. Насос суспензии герметизирован сальниковым уплотнением, которое промывается ЭГ в целях снижения абразивного воздействия ТФК и, следовательно, продления срока службы уплотнения.

Секция этерификации I (зона I). Первая стадия этерификации протекает в нижней части башенного реактора 42. На рис. 20 приведена схема устройства башенного реактора.

Секция этерификации I реактора 42 состоит из нижней конической части реактора (камеры испарения), вертикального трубчатого теплообменника и линии циркуляции мономера. Циркуляция достигается за счет разности температур реакционной массы в теплообменнике и нижней части башенного реактора 42. Пары, большей частью состоящие из воды и ЭГ, направляются в колонну 53, где происходит ректификация смеси и сбор воды в виде верхнего погона, а ЭГ очищается и собирается в виде нижнего погона для повторного использования в секции этерификации I.

Реакция в секции этерификации протекает при давлении 130−150 кПа и температуре 258−262 °С (конверсия 88−92 %). Давление в системе контролируется пневматическим регулирующим клапаном, расположенным на линии подачи пара к ректификационной колонне 53. Уровень продукта в секции этерификации контролируется пьезометрическим регулятором уровня и обеспечивается с помощью насоса. Энергия, необходимая для подогрева суспензии, испарения реакционной воды и ЭГ, а также для самой реакции, обеспечивается парами динила из бойлера ВОТ.

Рис. 20. Схема устройства башенного реактора: 1 − теплообменник; 2 − пропеллерная мешалка; 3 − статический смеситель; 4 − насос

Температура паров динила в бойлере 283−288 °C. Температура мономера в секции этерификации устанавливается регулятором температуры, связанным с контуром регулирования температуры в бойлере ВОТ.

Блокировки высокого давления защищают секцию этерификации и колонну 53 от превышения максимально допустимого избыточного давления путем прекращения нагрева этих аппаратов и прекращения подачи сырья в секцию этерификации. В исключительных случаях срабатывает резервный предохранительный клапан, сбрасывая давление из секции этерификации.

Пары поступают в продувочную емкость 68, где они большей частью конденсируются путем подачи через форсунки охлаждающей воды. Продукт этерификации ДГТ шестеренчатым насосом 47 через статический смеситель 48 по линии мономера подается в верхнюю часть реактора 42.

Рис. 21. Ректификационная колонна

Линия подачи и насос имеют «рубашку», в которую подается жидкий теплоноситель. Давление мономера на выходе из насоса поддерживается постоянным пневматической заслонкой на входе в секцию.

Перед поступлением в колонну 53 отработанный ЭГ из барометрического бака 44 подогревается в теплообменнике до температуры 150 °C. Пары ЭГ и воды из секции этерификации поступают в ректификационную колонну по линии, обогреваемой терминолом. На линии между секцией этерификации и колонной имеется заслонка, обеспечивающая их работу при разном давлении. Верхняя часть ректификационной колонны (рис. 21) состоит из колпачковых барботажных тарелок с насадкой. Две средние части колонны, между которыми расположена точка подачи сырьевой смеси, заполнены кольцами Рашига. Избыточное давление 110−120 кПа в колонне поддерживается посредством регулятора давления. Температура паров воды в верхней части колонны поддерживается на уровне 102−105 °C с помощью термометра, связанного с системой контроля.

Незначительное количество головного продукта колонны используется в качестве пара для подогрева отработанного воздуха в нагревателе 41 и свежего воздуха в предварительном нагревателе 40. Большая часть пара через клапан регулирования давления поступает в теплообменник 54, где пар конденсируется за счет охлаждения оборотной водой. Конденсат реакционной воды самотеком поступает в емкость 56, а затем часть его насоса 24 направляется в колонну 39 для удаления ацетальдегида, а часть – в ректификационную колонну 53 в качестве флегмы. Колонна 53 защищена предохранительными клапанами. В случае срабатывания одного из предохранительных клапанов пары направляются в продувочную емкость, где конденсируются охлаждающей водой, подаваемой после срабатывания сигнализации. Температура в нижней части колонны поддерживается постоянной с помощью регулятора температуры, который, меняя ход клапана, задает расход терминола для обогрева.

Регенерированный ЭГ из колонны 53 с помощью герметичного насоса 52 подается в емкость смешанного ЭГ 19, к штуцеру подачи суспензии в теплообменник 46 и при необходимости в линию подачи мономера. Для сбора всего отработанного ЭГ из установки непрерывной поликонденсации используется емкость отработанного ЭГ, из которой ЭГ отправляется в отделение регенерации и частично обратно в процесс.

Секция этерификации II (зона II). Секция этерификации состоит из четырех реакционных каскадов, нижняя часть которых слегка напоминает конус; нагревательных змеевиков и испарительных труб погружного типа; устройства дозирования добавок на погружной трубе ДГТ между третьей и четвертой камерами; установленной под углом пропеллерной мешалки; вакуумной линии с «рубашкой» к струйному конденсатору 43. Из секции этерификации I ДГТ по трубопроводу с «рубашкой» обогрева поступает в верхний каскад секции этерификации II, уровень в котором поддерживается посредством перепускной трубы, обеспечивающей стекание мономера и паров во второй каскад. Далее продукт стекает в третий, а затем в четвертый каскад. Давление в четвертом, третьем, втором и первом каскадах составляет 70−80, 78−88, 86−96, 94−104 кПа соответственно.

Температура в четвертом каскаде (270 °C) регулируется пневматическим дроссельным клапаном, пропускающим необходимое количество паров динила из бойлера в «рубашку» обогрева секции этерификации. Оттуда пары динила распределяются по нагревательным змеевикам четвертого, третьего и второго каскадов. Первый каскад секции этерификации обогревается терминолом. Температура (в первом каскаде – 265 °C, во втором – 267 °C, в третьем – 268 °C, в четвертом – 270 °C) отображается на дисплее. Давление в верхнем каскаде секции этерификации контролируется регулятором давления. При срабатывании аварийной сигнализации насос мономера 47 автоматически останавливается, а регулирующий клапан закрывается. Растворы (или суспензии) катализатора и стабилизатора в ЭГ через регулятор расхода дозируются в четвертый каскад секции этерификации и впрыскиваются под мешалку, вследствие чего обеспечивается их перемешивание. Приготовление этих добавок осуществляется в емкостях 26 и 32, хранение – в емкостях 30, 33, передача – насосами 22, 23 через фильтры 29, 31.

В целях оптимизации тепло- и массообмена пары по погружным трубам через второй и третий каскады поступают к четвертому каскаду в том же направлении, что и ДГТ. Из последнего каскада пары, состоящие из воды и ЭГ (20 % и 75 % соответственно) отсасываются через вакуумную трубу в «рубашке» обогрева в струйный конденсатор 43, где они орошаются холодным ЭГ и конденсируются. Несконденсировавшиеся газы (ацетальдегид, азот) через регулирующий клапан поступают в гликолькольцевой насос. Степень конверсии мономера до 98 %.

Струйный конденсатор 43 имеет четыре трубки, струйные форсунки которых равномерно распыляют жидкий ЭГ для улучшения конденсации паров из секции этерификации. Расход ЭГ к струйному конденсатору 43 регулируется расходомером с сигнализацией. При низком давлении ЭГ перед распределительным кольцом конденсатора 43 срабатывает сигнализация в системе контроля. Тепло конденсации удаляется в пластинчатом теплообменнике 50, охлаждаемом оборотной водой. Для предотвращения скопления олигомеров форсунка технологического пара на входе в конденсатор 43 обогревается парами динила из бойлера. Конденсат и жидкость орошения (ЭГ) из нижней части струйного конденсатора по барометрической трубе поступают в барометрический бак, уровень в котором поддерживается уровнемером, связанным с системой контроля.

Этиленгликоль из вакуумного насоса поступает в барометрический бак 44, откуда вместе с отработанным ЭГ и конденсатом из струйного конденсатора 43 через фильтрующую сетку поступает в камеру всасывания насоса 51. Уровень в барометрическом баке 44 контролируется уровнемером, который устанавливает заданное значение подачи ЭГ в нагреватель. Для поддерживания инертной атмосферы в барометрический бак подается азот.

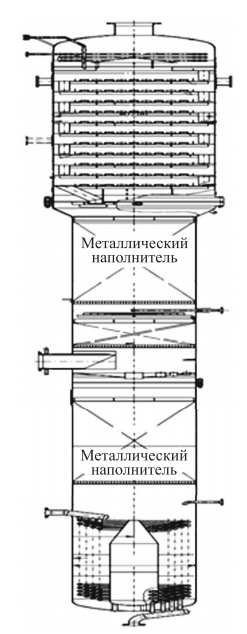

Секция предполиконденсации (зона III). Секция предполиконденсации башенного реактора 42 (средняя часть реактора) состоит из испарителя мгновенного действия, состоящего из двух каскадов; двух пленочных испарителей с насадками; буфера предполимера; вакуумной линии в «рубашке» обогрева к струйному конденсатору 45. Олигомеры со степенью полимеризации 5−6 за счет разницы давления из секции этерификации самотеком поступают в двухкаскадный испаритель мгновенного действия. Давление в испарителе мгновенного действия поддерживается регулируемым давлением в буфере предполимера и глубиной погружения первого каскада во втором.

Буфер предполимера, два пленочных испарителя и второй каскад испарителя мгновенного действия работают под вакуумом 1,0−2,0 кПа, создаваемым вакуумным агрегатом, который является общим для секции предварительной поликонденсации и дискового реактора 57.

Вакуум в реакторе 42 создается с помощью струйного конденсатора 43 и рабочего (или резервного) гликолькольцевого насоса. Вакуум в дисковом реакторе 57 создается системой, состоящей из струйного конденсатора 59, ловушки сублимата 60, трехступенчатых пароэжекторных агрегатов и гликолькольцевых насосов 34–37.

Перепускная труба первого каскада испарителя мгновенного действия погружена во второй каскад на 650 мм таким образом, что давление в первом каскаде поддерживается на уровне 7,5−8,5 кПа. За счет перепада давления между секцией этерификации и первым каскадом испарителя мгновенного действия часть ЭГ, растворенного в мономере, сразу же испаряется на входе в испаритель мгновенного действия. Мономер через перфорированный распределитель стекает по внутренней окружности первого каскада испарителя и затем через край ко второму каскаду испарителя.

В первом и втором каскадах испарителя имеются обогреваемые парами динила катушки − зонды с неперекрещивающимися лобовыми соединениями, которые передают продукту необходимую тепловую энергию. Температура продуктов составляет 270−274 °C и задается системой контроля процесса. Пройдя второй каскад, продукт через перелив поступает в конус, откуда равномерно распределяется в первом пленочном испарителе.

Пленочные испарители представляют собой трубчатые теплообменники со специальными перепускными трубами на верхних трубных решетках. Специальная конструкция перепускных труб и их комбинация обеспечивают равномерный проток предполимера по стенкам труб с образованием тонкой пленки, в которой эффективно проходит тепло- и массообмен. Из первого пленочного испарителя предполимер подается на сферический распределитель, обеспечивающий равномерную подачу предполимера на верхнюю трубную решетку второго пленочного испарителя. Уровень на трубных решетках в испарителях падающей пленки, а также температура продукта контролируются системой управления.

После трубных решеток второго испарителя более вязкий полимер поступает в обогреваемый конус, откуда стекает в виде пленки в буфер предполимера секции предполиконденсации. Степень полимеризации − более 20. Уровень в буфере предполимера контролируется пьезометрическими уровнемерами для предупреждения останова аппарата в случае выхода из строя одного из приборов. Температура продукта в буфере предполимера поддерживается на уровне 280−284 °C с помощью регулятора температуры и регулируется пневматическим дроссельным клапаном, обеспечивающим подачу необходимого количества паров динила из бойлера. Пары из секции, в основном состоящие из ЭГ, направляются в струйный конденсатор 45 и ловушку сублимата 49. Конденсат через барометрическую трубу направляется в барометрический бак 69, из которого через перепускную трубу и сетчатый фильтр поступает в камеру всасывания насоса 70. Несконденсировавшиеся пары (ацетальдегид, азот) поступают на вторую ступень вакуумного агрегата 38. Незначительное количество предполимера из секции предполиконденсации отсасывается вместе с парами ЭГ, в результате чего в верхней части струйного конденсатора 45 образуются отложения. Для их отвердевания предусмотрена «рубашка», в которой циркулирует обессоленная вода. Для автоматического очищения верхней вертикальной цилиндрической стены внутри струйного конденсатора 45 предусмотрен пневмоскребок, с помощью которого застывший предполимер счищается и поступает в регулярно освобождаемый сборник олигомеров барометрического бака 69.

Из струйного конденсатора 45 ЭГ с помощью центробежного насоса 70 откачивается через фильтр 71 и пластинчатый теплообменник 72. Температура ЭГ в контуре циркуляции поддерживается регулятором температуры, управляющим клапаном подачи охлаждающей воды на пластинчатый теплообменник. Расход ЭГ к струйному конденсатору 45 регулируется дроссельной заслонкой, расположенной на стороне выхода расходомера. Аварийный сигнализатор уровня в конденсаторе 45 автоматически останавливает циркуляционный насос 70, если обратный поток ЭГ по барометрической трубе к барометрическому баку 69 уменьшается, т.е. забивается барометрическая линия. Для продувки барометрической трубы используется азот из буферной емкости. Срабатывание аварийной сигнализации по высокому давлению на насосе свидетельствует, что трубки орошения конденсатора забиты, они должны быть извлечены под вакуумом одна за другой и прочищены. Схемы струйного конденсатора и ловушки сублимата приведены на рисунке 22.

Излишки ЭГ из контура орошения секции предполиконденсации через регулятор уровня и расходомер направляются в емкость, откуда ЭГ откачивается в колонну 42 через барометрический бак 44 или на регенерацию. Ловушка сублимата 49 используется, как и струйный конденсатор, но предназначена для конденсации всего лишь незначительного количества паров ЭГ после конденсатора. ЭГ орошения из емкости 75 распределяется к ловушкам сублимата 49 и 60. Температура ЭГ орошения поддерживается постоянной регулятором температуры.

Рис. 22. Струйный конденсатор (а) и ловушка сублимата (б)

Небольшой поток ЭГ направляется на распылительную форсунку, находящуюся в продувочном колпаке емкости приготовления суспензии ТФК в ЭГ 14, где в конечном итоге используется в качестве сырья. Подача ЭГ к распылительным форсункам ловушек сублимата регулируется клапаном, расположенным на выходе расходомера. Поток ЭГ для промывки соединительной трубы между конденсатором и ловушкой сублимата регулируется расходомером, включается и выключается активацией клапана системы управления.

Для поддержания вакуума в секции предполиконденсации неконденсирующиеся вещества (азот, ацетальдегид) удаляются вакуумным агрегатом 38 через клапаны регулирования давления. Один из клапанов регулирования давления работает постоянно, второй резервный – закрыт.

Поликонденсация. Система поликонденсации включает дисковый реактор 57, струйный конденсатор 59 с барометрическим баком 62, циркуляционным насосом 63 и холодильником ЭГ 64; ловушку сублимата 60 (для отделения сублимата олигомеров) с барометрическим баком 75, циркуляционным насосом 74 и холодильником 73 для ЭГ; промежуточную вакуумную систему, снабженную устройством регулирования вакуума и общим выпускным узлом.

Емкость конденсата 75, циркуляционный насос 74 и холодильник 73 для ЭГ применяются на стадиях и предполиконденсации, и поликонденсации.

Предполимер из нижней части секции предполиконденсации башенного реактора 42 шестеренчатыми насосами по линии полимера выгружается в зону испарения дискового реактора 57. Вакуумная линия у реактора 42 разделена на две части, которые затем соединяются в одну общую линию. Такая конструкция позволяет снизить скорость потока и тем самым предотвратить унос продукта в конденсатор орошения 59, который оборудован автоматическим очищающим устройством. Ловушка сублимата 60 работает с отдельным контуром свежего ЭГ и отвечает за удаление олигомеров из газового потока.

В зависимости от уровня предполимера в реакторе 57 частота вращения насосов может изменяться для регулирования подачи предполимера. Для контроля уровня предполимера в зоне впуска установлен радиоактивный изотопный уровнемер, а в качестве резервного прибора – пьезометрический уровнемер. Давление в расплавопроводе подачи предполимера в реактор с помощью регулятора давления поддерживается на уровне 200−300 кПа.

Рис. 23. Общий вид дискового реактора

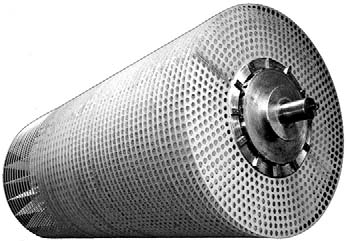

Температура предполимера на входе в реактор 57 контролируется термометром и отображается на дисплее системы контроля процесса. Дисковый реактор (рис. 23) представляет собой горизонтальный цилиндрический аппарат с мешалкой дискового типа.

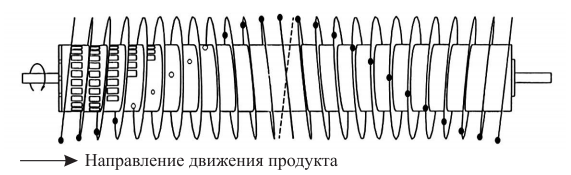

Дисковая мешалка с валом каркасного типа состоит из спирально расположенных перфорированных дисков, которые образуют своеобразный шнек (рис. 24).

Рис. 24. Мешалка дискового реактора

Диски по ходу движения продукта расположены на разном расстоянии друг от друга. Форма дисков и колец на мешалке соответствует зонам вязкости для получения однородной полимерной пленки посредством ротационного перемешивания. Между дисками установлены специальные скребки, обеспечивающие прохождение продукта от входа в реактор к выходу из него с минимальным уносом, оставляя пространство для выделяющихся паров. Мешалка установлена в реакторе несимметрично относительно продольной оси для исключения налипания ПЭТ на внутреннюю поверхность реактора и приводится в действие электродвигателем с инвертором. Привод мешалки 58 расположен на задней части реактора.

Рис. 25. Схема перемещения расплава в дисковом реакторе

Достаточно большие поверхности дисков позволяют иметь низкую скорость вращения, а обусловленные этим минимальные усилия сдвига снижают энергопотребление. Продукт перемещается за счет различного наклона дисков и скребков, расположенных между дисками. Благодаря конструкции мешалки осуществляется равномерное перемещение расплава с увеличивающейся вязкостью от входа к выходу (рис. 25).

Для обеспечения оптимального тепломассообмена частота вращения мешалки регулируется (0,3−2,5 об/мин), что при постоянном остаточном давлении обеспечивает образование полимерной пленки на дисках и кольцах. При достижении предельно допустимого значения мощности потребляемой электроэнергии мешалка автоматически останавливается. Запуск мешалки в работу производится на минимальной скорости.

В дисковом реакторе происходит увеличение степени полимеризации ПЭТ, конечная величина которой, достигающая 95−105, зависит главным образом от остаточного давления, температуры, поверхности массообмена, времени пребывания в реакторе. Контроль конечной вязкости ПЭТ производится вискозиметром 66. Регулирование вязкости осуществляется путем создания в реакторе вакуума, который (70−200 Па) создается двухступенчатой системой 38 из двух пароэжекторных агрегатов, регулируется дросселированием газового потока в линии всасывания и обеспечивается посредством регулятора давления, встроенного в контур регулирования вязкости, и дроссельных клапанов.

Для исключения конденсации технологического пара в коллекторе, который может повредить датчики давления и заблокировать коллектор наслоениями олигомеров, в газовый объем реактора подается небольшое количество азота (до 50 л/ч). На выходе из реактора установлен радиоизотопный уровнемер для контроля уровня ПЭТ над выгружным насосом. Обогрев реактора осуществляется парами динила, поступающими в «рубашку» из бойлера ВОТ.

Далее ПЭТ поступает к выходному желобу, по которому с помощью выгружного шестеренчатого насоса 65 через фильтры непрерывного действия поступает на литьевое устройство или напрямую на формование. После каждого останова реакторы 57 и 42 пропариваются ЭГ, который затем сливается в дренажную емкость 76.

Ряд последующих стадий, условно отнесенных к вспомогательным, включая гранулирование ПЭТ, приготовление, хранение и дозирование добавок, системы вакуумирования, обогрева оборудования ВОТ, описаны в п. 3.5.

В двухреакторном процессе можно использовать в качестве сырья как ДМТ, так и ТФК, с соответствующим изменением параметров процесса и систем приема, хранения и подготовки сырья.

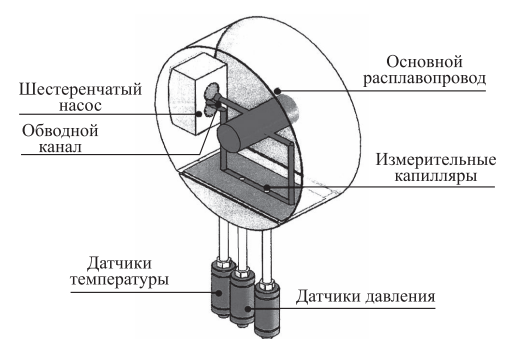

На непрерывных линиях синтеза полимера и после экструдеров рекомендуется устанавливать вискозиметр (рис. 26), позволяющий измерять вязкость расплава в режиме on line. Принцип его действия заключается в следующем: небольшая часть расплава отводится из основного расплавопровода и с помощью высокоточного шестеренчатого насоса подается в специальный капилляр, в двух точках которого происходит измерение температуры и давления расплава. С использованием программ, которые входят в комплект оборудования, определяются значения скорости сдвига расплава полимера и его вязкости.

Рис. 26. Устройство on line вискозиметра

Вискозиметр имеет компактную конструкцию и интегрируется в расплавопровод двумя соединительными фланцами. Установка параметров процесса, расчеты и их отображение осуществляются посредством сенсорного экрана или на общей панели управления линией.