Содержание страницы

Углеродные волокна, более известные как графитовые волокна, представляют собой один из наиболее выдающихся материалов, появившихся в арсенале инженерных и высокотехнологичных решений XX–XXI века. Их исключительные свойства — высокая прочность при минимальной массе, превосходная теплопроводность и термостойкость, а также химическая инертность — сделали углеродные волокна незаменимыми в аэрокосмической промышленности, военной технике, медицинских устройствах, спортивном оборудовании и строительстве.

На базе углеродных волокон разрабатываются композитные материалы — карбоволокниты, которые обеспечивают конструкциям малый вес и уникальные эксплуатационные характеристики. Их механические, термические и химические свойства зависят как от самих волокон, так и от используемой матрицы (связующего). Одним из особых классов этих материалов являются коксованные карбоволокниты, полученные методом пиролиза. Они применяются в экстремальных условиях — например, в качестве теплового щита ракет или фрикционных дисков авиационных тормозов.

Понимание структуры, характеристик и способов получения этих материалов — ключ к разработке изделий нового поколения, способных выдерживать колоссальные нагрузки в агрессивной среде.

История углеродных волокон началась задолго до их индустриального применения. Первые примитивные углеродные нити были получены еще в XIX веке Томасом Эдисоном, который использовал обугленные хлопковые нити в качестве нити накаливания для своих ламп. Однако настоящий технологический прорыв произошел лишь в 1950–1960-х годах, когда японские и американские исследователи разработали методы получения высокопрочных углеродных волокон из полиакрилонитрила (ПАН), вискозы и других органических предшественников. Эти волокна подвергались многоступенчатой термической обработке — стабилизации, карбонизации и графитизации — в результате чего образовывалась прочная и устойчивая структура, состоящая преимущественно из углерода.

Уже в 1970-х годах углеродные волокна начали активно внедряться в военную и аэрокосмическую промышленность, заменяя металлические конструкции благодаря их высокому модулю упругости при низкой массе. В последующие десятилетия технология получения углеродных волокон была существенно усовершенствована, что позволило расширить их применение в гражданской промышленности, медицине, робототехнике и даже в архитектуре.

1. Что такое карбоволокниты?

Карбоволокниты (также известные как карбопласты, углеродоволокниты, углеродоэласты, карботекстолиты) представляют собой композиционные материалы, в которых армирующим элементом служат углеродные волокна (карбоволокна). Эти волокна получают путём высокотемпературного пиролиза органических волокон в инертной атмосфере.

Уникальные характеристики карбоволокнитов обусловлены особым сочетанием их физических и механических свойств:

- малая плотность,

- высокий модуль упругости,

- повышенная прочность,

- термостойкость в среде без кислорода (после коксования связующего вещества),

- незначительный коэффициент термического расширения,

- низкий коэффициент трения,

- отличная износостойкость,

- устойчивость к термическим нагрузкам и радиации,

- теплопроводность и электропроводность.

Классифицировать углеродные волокна можно следующим образом:

- по типу волокна: низкомодульные и высокомодульные;

- по текстуре: изотропные и анизотропные коротковолокнистые, а также длинноволокнистые (тканые и нетканые) с различной анизотропией, связанной с направлением укладки волокон;

- по состоянию связующего компонента: некоксованные, коксованные и с пироуглеродной связью.

Производство изделий на основе карбоволокнитов осуществляется методами прессования, намотки и пропитки волокон связующим веществом. Наиболее эффективным армирующим материалом при создании высокопрочных и высоконаполненных композитов с органическими матрицами являются именно углеродные (графитовые) волокна (УВ).

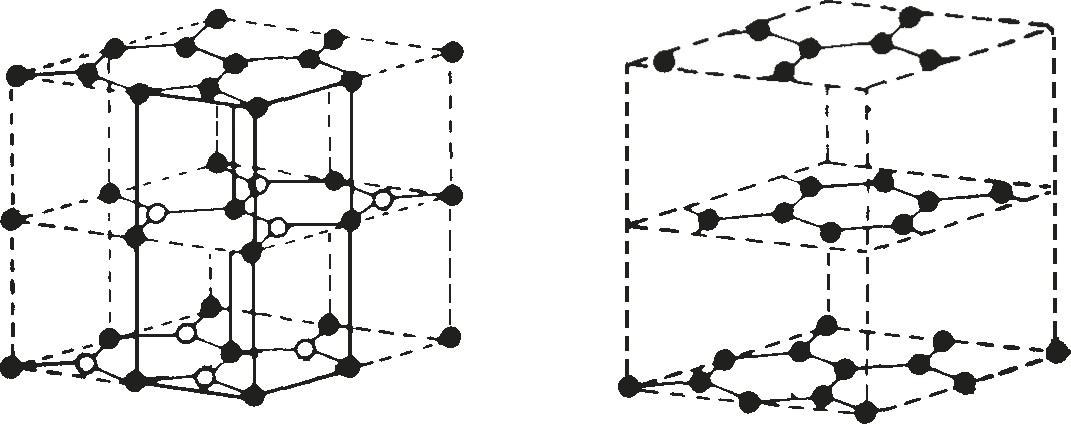

В основе уникальных свойств композитов с углеродным армированием лежат выдающиеся механические параметры самих волокон. Эти свойства напрямую связаны с высокой анизотропией механических характеристик графитовых кристаллов. Структура идеального кристалла графита иллюстрируется на рис. 1.

а б

Рис. 1. Кристаллографическая структура идеального кристалла графита (а) и графита с турбостратной структурой (б)

Расстояние между плоскостями кристаллической решетки графита составляет 3,35 Å. В пределах этих плоскостей атомы углерода удерживаются прочными ковалентными связями.

Теоретически предел прочности и модуль упругости графита при растяжении вдоль плоскостей варьируются от 100 до 1000 ГПа.

В направлении, перпендикулярном к слоям, наблюдается ослабление связей из-за слабых вандерваальсовых взаимодействий, поэтому модуль упругости здесь не превышает 35 ГПа.

Углеродные волокна обладают турбостратной структурой (рис. 1, б), где графитовые слои расположены менее упорядоченно, чем в идеальном кристалле (рис. 1, а). В таких структурах расстояние между плоскостями может составлять 3,40–3,45 Å, что влияет на ориентацию плоскостей и механические свойства волокна.

Увеличение ориентации графеновых слоев и их плотности ведёт к росту продольной прочности. Повышение степени вытяжки волокон коррелирует с увеличением модуля упругости. Волокна, прошедшие термообработку при температуре 1700 °С и обладающие модулем упругости около 345 ГПа, классифицируются как графитовые. Если же модуль упругости меньше 345 ГПа, а температура обработки ниже, волокна называются углеродными.

Процесс получения углеродных волокон включает термическую обработку органических материалов: полиакрилонитрилов (ПАН), гидратцеллюлозных волокон (ГТЦ), пеков, полиэфиров, полиамидов и других полимеров.

Среди всех типов исходных волокон наибольшую технологическую и экономическую эффективность продемонстрировали ГТЦ, ПАН и пеки. Эти материалы являются основным сырьем в промышленном производстве УВ.

История углеродных волокон начинается с 1880 года, когда Т. Эдисон применил их в лампах накаливания. Эти волокна получались пиролизом хлопковых и целлюлозных волокон, но страдали от высокой хрупкости и пористости. Для повышения их свойств было предложено использовать пиролитическое покрытие.

Волокна, применяемые в качестве наполнителей, формируются через пиролиз ПАН, ГТЦ и пековых волокон. Конечные характеристики во многом зависят от молекулярной структуры, уровня кристалличности, натяжения при формировании, температуры, скорости прогрева и газовой среды.

Углеродное волокно состоит из множества фибрилл, диаметр которых варьируется от сотен до тысяч ангстрем. Эти фибриллы, в свою очередь, состоят из ориентированных микрофибрилл — графитоподобных слоёв углерода, разделённых порами, ориентация которых совпадает с направлением слоёв. Повышение температуры и степени вытяжки повышает ориентацию и плотность кристаллитов, улучшая тем самым свойства волокна.

Таблица 1. Физико-механические свойства наиболее распространённых карбоволокон

| Исходное волокно | Диаметр, мкм | Плотность, г/см3 | σ, кг/м2 | Е · 10–3, кг/мм2 |

Текстильная форма |

| ПАН | 7−8 | 1,95−2,0 1,75−1,80 |

140−210 250−310 |

38−45 25−31 |

Пряди длиной 1 м Непрерывный жгут |

| Вискозное | 8−10 | 1,32 | 40−80 | 4,2 | Непрерывный жгут |

| 1,43 | 126−140 | 17,5 | |||

| 6−5 | 1,56 | 175 | 28 | ||

| 1,63−1,7 | 200−220 | 35−42 | |||

| 1,86 | 230−260 | 49−53 |

В большинстве углеродных волокон ярко выражена анизотропия механических характеристик, обусловленная направленностью ленточных углеродных слоёв вдоль оси. Один из решающих факторов — степень ориентационной вытяжки, проводимая на различных этапах трансформации исходного волокна в карбоволокно.

По мере увеличения модуля упругости Е и плотности карбоволокон наблюдается снижение объёма закрытых пор, уменьшение диаметра и удельной поверхности, а также рост электропроводности. Повторная вытяжка при высоких температурах способна увеличить прочность материала в 4 раза, а модуль упругости — в 5 раз.

Карбоволокна, прошедшие термообработку при температурах свыше Т > 1000 °С, характеризуются крайне высокой электропроводностью — более 10² Ом–¹ · см–¹. Подобные значения являются результатом сложной внутренней анизотропной структуры высокомодульных карбоволокон. Одним из ярких проявлений этой структуры выступает отрицательное значение коэффициента термического линейного расширения вдоль оси волокна, которое настолько велико, что превосходит даже внутренние остаточные напряжения, сформировавшиеся в процессе производства.

Высокая термостойкость карбоволокон объясняется прочной углерод-углеродной связью (С–С), благодаря которой они сохраняют твердое агрегатное состояние при воздействии крайне высоких температур. В условиях нейтральной или восстановительной среды даже при 2200 °С прочностные характеристики волокна, содержащего 99,7 % чистого углерода, остаются практически на прежнем уровне. В окислительной среде предел прочности карбоволокна сохраняется до 450 °С. Защитой от окисления служат специальные покрытия на основе кислородостойких тугоплавких соединений или устойчивых к высоким температурам связующих компонентов.

Карбоволокна демонстрируют высокую химическую стабильность. При длительном (275 суток) воздействии агрессивных жидкостей на ПАН-волокна при температуре 20 °С прочность снижается лишь под влиянием концентрированных кислот: Н₃РО₄, HNO₃ и H₂SO₄. Особенно выраженное влияние на модуль упругости оказывает 50%-ный раствор азотной кислоты. По степени агрессивного воздействия кислоты можно расположить в следующем порядке: HNO₃ > H₂SO₄ > H₃PO₄ > HCl. В то же время органические кислоты, такие как уксусная и муравьиная, а также щелочные растворы в любых температурных диапазонах не оказывают деструктивного влияния на структуру волокна.

В процессе пиролиза органических волокон наблюдается значительное увеличение пористости. Структура карбоволокон включает продолговатые поры, трещины и бороздки, преимущественно ориентированные вдоль оси волокна. При этом на поверхности высокомодульных волокон подобных дефектов меньше, чем у низкомодульных. Крупные поры диаметром в несколько сотен ангстрем при формовке композиционных материалов (КМ) эффективно заполняются связующим, что приводит к повышению прочности интерфейса. Более мелкие поры, характерные для внешнего слоя волокон, имеют диаметр около нескольких десятков ангстрем и могут быть заполнены лишь низкомолекулярными компонентами смолы.

Связующие вещества, применяемые в сочетании с карбоволокнами, например растворы фенолформальдегидных смол, проникают в эти микроскопические поры в виде отдельных компонентов, таких как фенол, метилолфенолы, ди- и тримеры. Особенность карбоволокна — его крайне низкая поверхностная энергия — существенно затрудняет смачивание волокна связующим, по сравнению со стекловолокнами. Это приводит к слабому сцеплению волокна и полимерной матрицы, что снижает прочностные показатели готового композита.

Для устранения этого недостатка перед началом компаундирования на поверхность волокна наносят мономерный слой, обладающий высокой смачиваемостью, заполняющий мельчайшие дефекты и поры. После полимеризации образуется защитная пленка-протектор, которая герметизирует все поверхностные микроповреждения. Только после этого наполнитель соединяют с выбранным связующим, проводят формование и отверждение изделия.

Существуют и альтернативные способы повышения прочности соединения карбоволокна и полимерной матрицы: удаление замасливателей, оставшихся после текстильной переработки, термоочистка в атмосфере азота с применением электрического тока, химическое травление поверхности окислителями, аппретирование и даже выращивание микрокристаллов нитевидной формы — процесс, известный как ворсеризация (или вискеризация).

Метод ворсеризации, применяемый к высокомодульным карбоволокнам, считается одним из самых эффективных для повышения прочности при сдвиговых нагрузках. В ходе процедуры на волокне выращивают нитевидные кристаллы, например, из нитрида кремния (Si3N4). Увеличение объема подобных включений в структуре волокна позволяет существенно повысить прочностные характеристики КМ — в 2−4 раза в поперечном направлении. Это достигается не только за счёт усиления сцепления с матрицей, но и благодаря дополнительному армированию. Так, усы β-SiC обладают прочностью на разрыв 700−2000 кг/мм² и модулем упругости порядка 50 000 кг/мм², что делает их ценным компонентом для упрочнения матричных материалов.

2. Свойства карбоволокнитов

Основными параметрами, определяющими эксплуатационные характеристики карбоволокнитов, являются: свойства волокон, степень наполнения и пространственная ориентация наполнителя. Тип связующего играет критически важную роль — именно он определяет температурную стойкость композита, его поведение под нагрузками, а также устойчивость к агрессивным химическим воздействиям.

Наиболее часто для конструкционного применения используют эпоксидные смолы, обладающие хорошей адгезией к карбоволокну, способностью к отверждению без образования низкомолекулярных фракций и возможностью формования изделий под малым давлением.

Изделия, в которых применяются такие смолы, эффективно функционируют при температуре Т < 200 °С на протяжении длительного времени. Кремнийорганические смолы позволяют увеличить температурный диапазон до 300 °С, а полибензотиазольные связующие — до 417 °С. Когда необходима еще большая термостойкость, применяют композиты с металлической матрицей, например, волокниты с Ni+-карбоволокном могут выдерживать до 950 °С.

Повышение механических характеристик отвержденного связующего, таких как модуль и прочность на разрушение, приводит к снижению склонности материала к образованию трещин. Однако фенолформальдегидные, кремнийорганические и полиимидные смолы требуют более высоких температур для отверждения, что приводит к большей усадке и, соответственно, к возникновению значительных остаточных напряжений. Эти напряжения формируются из-за различий в коэффициентах теплового расширения между матрицей и волокнами, особенно вокруг каждого отдельного моноволокна и между слоями наполнителя, расположенными в различных направлениях.

Однонаправленные изделия, где волокна расположены параллельно, наиболее чувствительны к искривлениям волокон, возникающим в процессе формования. Эти искривления существенно уменьшают как модуль упругости, так и прочность, а также способствуют увеличению остаточных напряжений. При использовании некручёных жгутов и их параллельной укладке оптимальная степень наполнения φ2 составляет 0,6−0,7. Для крученых волокон этот показатель ограничивается значением φ2 = 0,5, поскольку чрезмерная плотность приводит к разрушению хрупких волокон ещё на стадии прессования. Ограничение по φ2 также обусловлено слабой смачиваемостью карбоволокон большинством полимерных связующих, что препятствует эффективному уплотнению.

Таблица 2. Разрушающее напряжение σ (кг/мм2) однонаправленного волокнита с волокном, σ = 200 кг/мм2

| φ2 | Параллельное расположение волокон | Расположение волокон под углом 45° | Перпендикулярное расположение волокон |

| 40 | 58 | 5,0 | 4,5 |

| 50 | 76 | 4,2 | 3,0 |

| 60 | 86 | 4,2 | 3,0 |

| 68 | 110 | 4,0 | 2,0 |

Одним из основных достоинств карбоволокнитов является их отличная выносливость как при статических, так и при динамических нагрузках. Они находят применение в авиационных узлах — например, в компрессорных корпусах, вентиляторах, воздуховодах, а также подшипниках. Применение карбоволокнитов позволяет снизить массу маршевых двигателей на 15 %, а в случае двигателей вертикального взлета и посадки — до 18 %. Кроме того, лопасти несущих винтов вертолетов из таких материалов оказываются на 50 % легче аналогичных металлических деталей.

В отличие от стеклопластиков, карбоволокниты имеют значительно лучшую водостойкость и устойчивость к атмосферным воздействиям. Пример: водопоглощение эпоксифенольного карбоволокнита с однонаправленной структурой после 24 часов при 20 °С составляет всего 0,08 %, а после 45 суток — 0,25 %. Химическая устойчивость карбоволокнита в значительной степени определяется именно связующим, так как сами карбоволокна практически инертны. Это делает возможным их использование в аппаратуре для химической промышленности.

Высокая теплопроводность волокон предопределяет их применение в криогенной и космической технике, в частности — для изготовления элементов солнечных батарей, панелей радиационного обогрева, антиобледенительных систем и баллонов высокого давления. Их применяют как антистатические и радиопоглощающие материалы. Карбоволокниты обладают также высокой морозостойкостью.

Благодаря низкому коэффициенту трения, изделия из них находят применение в подшипниковых узлах. Для повышения ударной стойкости в состав материала вводят металлическую фольгу (например, из стали или титана). Однако, из-за хрупкой природы карбоволокон, их обработка ограничена, и чаще всего используется метод компрессионного прессования или намотки.

Наиболее распространённым является производство препрегов — лент с точно дозированным количеством связующего, пригодных для длительного хранения. Из тонких (0,02 мм) слоев препрега методом прессования получают изделия с равнопрочными характеристиками и значительными габаритами.

3. Коксованные карбоволокниты

Коксованные карбоволокниты применяются в тех случаях, когда необходима максимальная термо- и теплостойкость — например, для изготовления тепловых щитов ракет и дисков авиационных тормозов. Они сохраняют прочность и форму при температуре до 7000 °С в инертной среде. При этом имеют низкую плотность, отличную упругость, устойчивость к тепловым ударам и химическую инертность к материалам, которые они защищают.

Процесс производства карбоволокнита проходит в два этапа:

- формирование изделия на основе обычного полимерного связующего;

- обработка пиролизом в инертной или восстановительной атмосфере, в результате чего при Т < 800−1500 °С происходит карбонизация связующей фазы, а при температурах 2500−3000 °С материал графитизируется. При этом образуется углеродистая матрица — кокс.

Для этих целей применяются сетчатые полимеры, такие как фенольные, фурановые и эпоксиноволачные смолы, дающие при пиролизе полициклические остатки. Линейные полимеры (например, полиимиды и полиамиды) разлагаются с выделением газообразных углеводородов, которые, соприкасаясь с горячей поверхностью, приводят к осаждению углерода. Пиролиз сопровождается существенной усадкой материала и увеличением его пористости, что в конечном итоге отрицательно влияет на прочностные характеристики пластика.

Заключение

Интересные факты:

- Летательные аппараты нового поколения, такие как Boeing 787 Dreamliner, содержат более 50 % конструкций, изготовленных из углеродного композита — что делает самолет легче и экономичнее.

- Углеродные волокна имеют плотность почти в два раза ниже алюминия, но могут обладать прочностью, сравнимой с титаном.

- Некоторые типы карбоволокон обладают отрицательным коэффициентом термического расширения, то есть при нагревании они не расширяются, а сжимаются — это крайне редкое свойство для инженерных материалов.

- Из-за высокой электропроводности и радиопоглощающих свойств, углеродные волокна находят применение в производстве корпусов беспилотников, антиобледенительных систем самолетов и экранов от электромагнитных помех.

- В условиях космоса и при экстремально низких температурах, углеродные композиты проявляют исключительную морозостойкость, не теряя своих характеристик даже при температуре –200 °C.

Карбоволокна и материалы на их основе — карбоволокниты, в том числе коксованные, представляют собой вершину инженерной мысли в области композитных материалов. Их широкие функциональные возможности позволяют создавать конструкции, которые сочетают прочность, легкость и устойчивость к самым неблагоприятным внешним воздействиям. От авиации до медицины, от энергетики до спорта — спектр применения этих материалов охватывает все более широкие сферы, стимулируя развитие технологий и открывая новые горизонты.

Понимание свойств, структуры и технологий производства углеродных волокон не только помогает создавать надежные и долговечные изделия, но и дает возможность проектировать материалы будущего — прочные, лёгкие и способные выдерживать самые экстремальные условия эксплуатации.