Содержание страницы

В условиях быстрого прогресса науки и техники современное общество сталкивается с необходимостью создания инновационных материалов, которые отвечают высоким требованиям к прочности, устойчивости и функциональности. Технологии в различных отраслях — от авиастроения до медицины — диктуют потребность в материалах, обладающих уникальными характеристиками, которые не могут быть обеспечены традиционными веществами. Одним из ключевых направлений в разработке таких материалов является создание композиционных материалов (КМ), которые представляют собой комбинацию нескольких веществ с целью получения новых свойств, недоступных для отдельных компонентов.

Современное общество характеризуется стремительными темпами научно-технического прогресса. Быстрые темпы развития техники обусловливают потребность в инновационных материалах с уникальными свойствами. Для этого необходимы материалы, обладающие выдающимися характеристиками, такими как сверхвысокая прочность, твердость, жаростойкость и устойчивость к коррозии. Одним из главных направлений в области создания новых материалов является разработка композиционных материалов (КМ), представляющих собой структурные комбинации известных веществ.

Композиционные материалы можно охарактеризовать как материалы, состоящие из различных частей. Это определение является общепринятым, согласно которому композиты представляют собой вещества, включающие два или больше компонентов (например, армирующие элементы и матрицу, их связывающую), обладающие такими свойствами, которые существенно отличаются от суммарных свойств этих компонентов. Важно, чтобы компоненты композита были хорошо совместимы между собой, не растворялись и не поглощали друг друга.

В широком понимании композиционными материалами считаются те, у которых структура является гетерогенной, то есть состоит минимум из двух фаз. Такое определение позволяет относить к композиционным материалам большинство металлических сплавов, поскольку они создаются многофазными или рассматриваются как однофазные, но содержат неметаллические включения.

Полимерные материалы также можно отнести к композитам, поскольку, помимо основного компонента (полимера), в них присутствуют наполнители, красители и другие добавки. Одним из основных методов разработки новых КМ является модификация существующих полимеров и их комбинирование с другими материалами.

Причина возникновения класса полимерных композиционных материалов (ПКМ) заключается в том, что традиционные «чистые» полимеры достигли своего предела по возможностям. В то же время, ПКМ обладают рядом преимуществ перед традиционными материалами, такими как металлы, керамика, древесина и другие:

- неповторимое сочетание характеристик, не свойственных «простым» материалам, таких как прочность, деформационная способность, ударная вязкость, упругие свойства, теплопроводность, реология, адгезионные свойства, электропроводность, фрикционные и другие;

- изменение состава и условий получения позволяет контролировать свойства полимерных КМ;

- сохранение достоинств полимеров, таких как низкая энергоемкость, простота переработки, малый вес.

Обычно полимерные композиционные материалы не являются «лидерами» по отдельным характеристикам. Однако по сочетанию нескольких ключевых свойств они не имеют себе равных. Например, резина может уступать металлам и конструкционным пластикам по прочности, но превосходит их по способности к обратимой деформации. ПКМ на основе каучука могут иметь еще более высокие деформационные способности, чем резина.

Примером может служить использование стеклопластиков или углепластиков. Эти материалы не являются самыми прочными или легкими, но они превосходят все остальные по удельной прочности, что представляет собой отношение прочностных характеристик к плотности материала.

Научная дисциплина, изучающая композиционные материалы, возникла в середине 20 века. Развитие науки о КМ началось в 1950-х годах, когда американские Военно-воздушные силы поставили задачу создания новых материалов для авиастроения, основанных на передовых волокнах, таких как бор и углерод, которые обладают высокими термостойкими, прочностными и упругими характеристиками.

Ключевыми учреждениями, которые курировали исследования в этой области, были Национальное управление по аэронавтике и исследованию космического пространства (НАСА) и Военно-воздушные силы США. Их программы и исследования сыграли важную роль в стремительном развитии науки о композиционных материалах, которая возникла на стыке нескольких областей знаний. В результате этих усилий были разработаны абсолютно новые материалы с уникальными свойствами, технологии их производства и методы расчета.

1. Система классификации композиционных материалов

Для систематизации композиционных материалов (КМ) по различным параметрам, правильного выбора материалов для производства различных элементов, а также унификации терминологии в области материаловедения, необходима обоснованная классификация этих материалов. Важно отметить, что на сегодняшний день нет единой общепринятой классификации композиционных материалов. Это связано с тем, что КМ представляют собой весьма разнообразный класс материалов, который объединяет металлы, полимеры и керамику. Наиболее распространена классификация КМ, которая основывается на их делении по материалам матрицы.

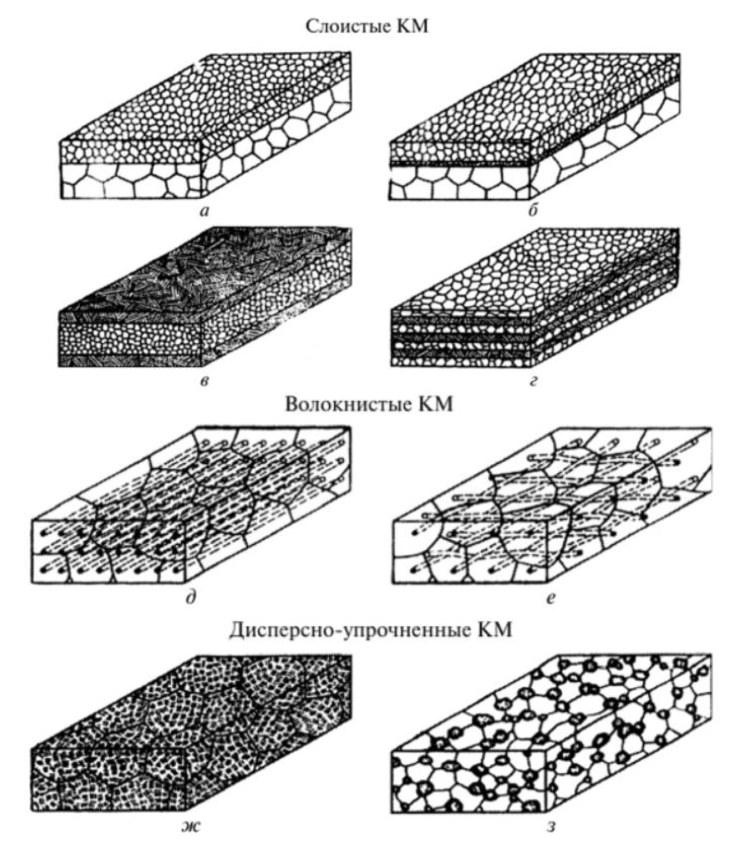

Рисунок 1 — Композиционные материалы с различной структурой: слоистые, волокнистые и дисперсно-упрочненные: а — двухслойные; б — двухслойные с промежуточной прослойкой; в — трехслойные; г — семислойные; д — с волокнистым наполнителем; е — с сетчатой структурой; ж — с дисперсными частицами; з — с порошковыми наполнителями

Классификация КМ по типу материала матрицы (материаловедческий принцип).

Одним из важнейших факторов для классификации КМ является материал матрицы. Композиты с металлической матрицей называются металлическими композиционными материалами (МКМ), с полимерной матрицей – полимерными композиционными материалами (ПКМ), такими как полиэтилен, полипропилен, полилактид и другие. Материалы с керамической матрицей называют керамическими композиционными материалами (ККМ). Композиты, содержащие несколько различных матричных материалов, называются полиматричными.

Наименование ПКМ обычно состоит из двух частей: первая часть указывает на материал наполнителя, вторая часть – на тип пластика или волокна.

Примеры: полимерные композиты с армированием стекловолокном называют стеклопластиками (стекловолокнитами), с металлическими волокнами – металлопластиками (металловолокнитами), с органическими волокнами – органопластиками (органоволокнитами), с углеродными волокнами – углепластиками (углеволокнитами), с асбестовыми волокнами – асбопластиками (асбоволокнитами).

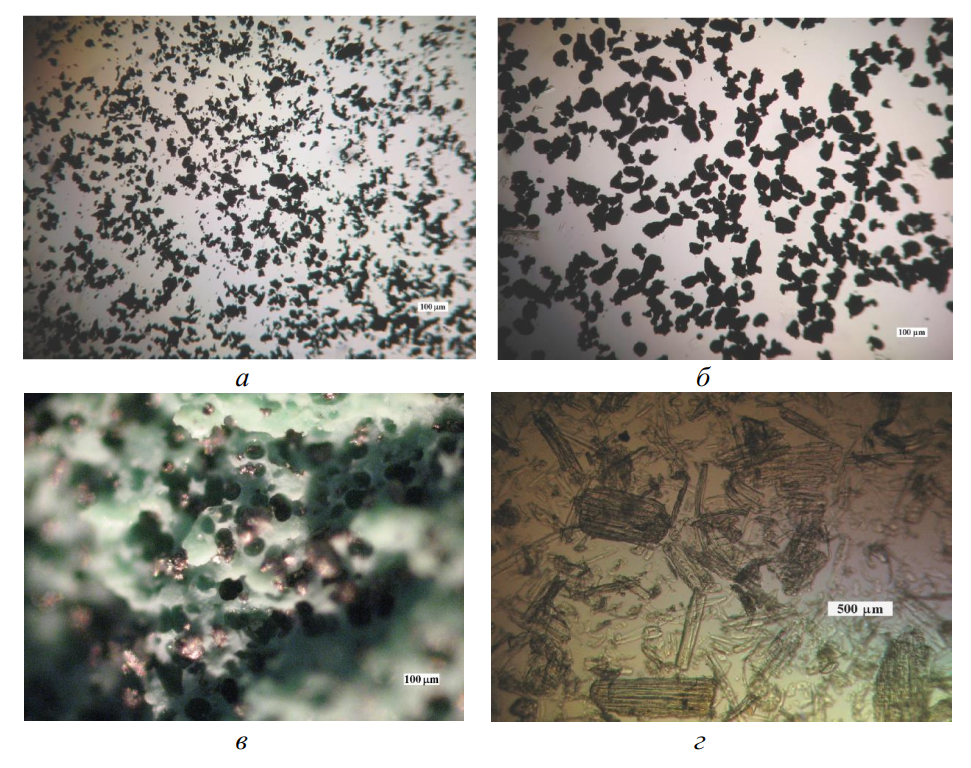

Рисунок 2 – Микрофотографии наполнителей: а) порошок бронзы; б) порошок меди; в) порошок карбонильного железа; г) древесная мука

Для обозначения МКМ часто используется двойная номенклатура: сначала указывается материал матрицы, затем – материал волокна. Например, медь – вольфрам (Cu – W) означает композиционный материал с медной матрицей и вольфрамовыми волокнами.

Для ККМ используется аналогичное обозначение. Например, окись алюминия–молибден (А12О3 – Мо) представляет композиционный материал с матрицей из окиси алюминия и молибденовыми волокнами. В некоторых случаях для КМ используется одно сложное слово, например бороалюминий или углеалюминий, где первая часть обозначает материал волокна, а вторая – материал матрицы.

Классификация КМ по геометрической форме армирующих элементов

Типы армирующих элементов:

- порошки (порошковые дисперсно-упрочненные КМ), например, порошки металлов, углеродные порошки (технический углерод, графит);

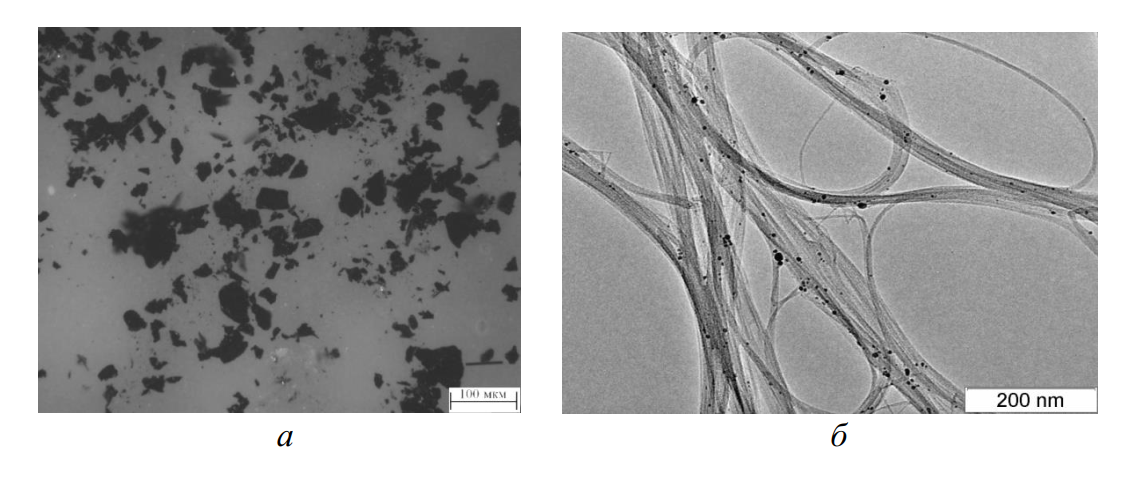

- волокна (волокнистые КМ, армированные непрерывными и дискретными волокнами), такие как углеродные нанотрубки, фуллерены;

- пластины (пластинчатые – слоистые КМ, состоящие из чередующихся слоев материалов различной природы и состава).

Рисунок 3 – Микрофотографии наполнителей, полученные с помощью сканирующего электронного микроскопа (СЭМ): графит (а); углеродные нанотрубки (б)

Классификация КМ по структуре и расположению компонентов

В рамках этой классификации КМ делятся на несколько типов, в зависимости от их структуры: матричная, слоистая, каркасная и комбинированная.

Матрица характерна для дисперсно-упрочненных и армированных КМ.

Материалы со слоистой структурой получаются из комбинации различных слоев материалов, чередующихся в определенной последовательности.

Каркасная структура характерна для композитов, полученных методом пропитки.

Комбинированная структура включает материалы, которые сочетают элементы всех трех типов структур.

Классификация КМ по методам производства (технологический принцип)

Согласно этой классификации, КМ могут быть получены с помощью жидкофазных и твердофазных методов, а также методами осаждения, напыления и комбинированными методами.

Жидкофазные методы включают пропитку (например, пропитка арматуры полимерами или расплавленными металлами) и направленную кристаллизацию сплавов.

Твердофазные методы включают прокатку, экструзию, ковку, штамповку, уплотнение взрывом, диффузионную сварку, волочение и другие. Композиты, полученные твердофазными методами, часто используются в виде порошков или тонких листов.

Методы осаждения – напыления включают нанесение матрицы на волокна из растворов солей или других соединений, из парогазовой фазы, плазмы и других источников.

Комбинированные методы включают использование нескольких различных процессов в последовательности или параллельно.

Классификация КМ по функциональному назначению (эксплуатационный принцип)

Эта классификация носит условный характер, так как многие композиты обладают множественными функциями. Однако среди них выделяются материалы с определенными назначениями: общеконструкционные материалы (для строительства конструкций судов, самолетов, автомобилей и т. д.), жаропрочные (например, лопатки турбин самолетов, камеры сгорания), термостойкие материалы (для изделий, подвергающихся частым изменениям температуры), фрикционные (например, тормозные колодки), антифрикционные (например, подшипники скольжения), ударопрочные (например, броня для самолетов и танков), теплозащитные материалы и материалы со специальными свойствами (например, магнитные или электрические).

2. Процесс производства полимерных композиционных материалов

Полимерные КМ обладают невероятными возможностями благодаря бескрайней вариабельности их составов, разнообразию полимеров и наполнителей, а также множеству способов их модификации и оптимального распределения.

Методы производства полимерных КМ зависят от типа наполнителя (волокнистого или порошкообразного) и агрегатного состояния полимерной матрицы (жидкая или твердая).

На сегодняшний день основные способы создания композиционных материалов включают смешение и полимеризационное наполнение. В данном случае композиционные материалы получаются через процесс смешения в расплаве.

Смешение – это ключевая операция, направленная на уменьшение композиционной неоднородности системы, что в итоге приводит к её улучшенной однородности. Существуют различные виды процессов смешения:

- смешение через расплав, когда в расплав добавляются жидкие или твердые порошкообразные вещества;

- смешение двух жидких компонентов (например, олигомеры, расплавы полимеров);

- смешение порошков и других составляющих.

Перед процессом смешения все ингредиенты подвергаются тщательной подготовке, включая измельчение, сушку, нагрев, аппретацию и другие процедуры. На рисунках 4 и 5 представлены лабораторный смеситель и двухшнековый экструдер Brabender, используемые для создания композиционных материалов на основе полимеров.

Рисунок 4 – Лабораторный смеситель Brabender

Рисунок 5 – Общий вид лабораторного экструдера

Сушка. Избыточная влага в материалах может существенно увеличить пористость, вызывать пузырьки (особенно в пленке), а также способствовать деструкции и снижению физико-механических характеристик. В высококачественном производстве сушка ингредиентов, как правило, не требуется. Порошкообразные наполнители, красители и другие добавки поставляются в упаковке, защищенной от влаги.

Сушка производится в тех случаях, когда присутствие влаги существенно ухудшает свойства материалов. Для этого применяют различные типы сушилок, включая барабанные, шнековые, ленточные вакуум-сушилки, а также сушилки с кипящим слоем. Процесс сушки происходит при максимально возможной температуре, при которой исключается слипание гранул или частиц порошка.

Сушка термопластов осуществляется до содержания влаги в сотые доли процента. Наиболее чувствительными к влаге являются такие термопласты, как ПА, ПЭТФ, ПК. Допустимое содержание влаги в порошках реактопластов может колебаться от 2 до 4,5%. Эти материалы досушиваются в процессе предварительного подогрева и таблетирования.

Гранулирование термопластов осуществляется во время компаундирования — введения различных ингредиентов (стабилизаторов, красителей, наполнителей и др.), а также при переработке отходов.

Измельчение (дробление) полимерных материалов выполняется в случаях их повторного использования (например, переработка отходов) или для производства тонких полимерных порошков, которые затем используются для нанесения покрытия методом напыления. Эффективность измельчения напрямую зависит от соотношения пластичности и хрупкости полимеров: пластичные материалы измельчаются с помощью среза, а хрупкие – через удар.

Одним из ключевых физических и химических процессов на границе фаз наполнитель-полимер является смачивание. Хорошее смачивание поверхности наполнителя с полимерным связующим — это важнейшее условие для создания полимерных композиционных материалов с высокими прочностными характеристиками. Смачивание определяется термодинамически соотношением поверхностных натяжений (или свободных поверхностных энергий) материалов. Все твердые вещества условно можно разделить на две категории: с высокой и с низкой поверхностной энергией, что напрямую влияет на их способность к смачиванию.

3. Электропроводящие полимерные композиционные материалы

Электропроводящие полимерные композиционные материалы (ЭПК) представляют собой системы, состоящие из полимерной матрицы, которая наполнена проводящими компонентами, такими как углерод (сажа), графит (G), углеродные волокна (CF), металл, керамика и углеродные нанотрубки (УНТ). Эти материалы отличаются тем, что на определенном уровне концентрации наполнителя их проводимость начинает существенно возрастать, достигая так называемого порога перколяции.

Полимерные композиции, которые включают в себя технический углерод, являются популярными благодаря своей низкой стоимости. Однако для обычных полимерных композитов, применяемых в области электротехники с проводимостью порядка 10-6 – 101 См/м, порог перколяции варьируется от 15 масс.% до 40 об. %. Высокие концентрации сажи приводят к увеличению вязкости расплава и ухудшению механических и реологических характеристик таких материалов.

Для уменьшения порога перколяции в полимерных композиционных материалах должна быть организована эффективная пространственная электропроводящая сетка. Механизм проводимости таких композитов был объяснен с использованием концепции «объемной сетки», введенной Kusy. Под «объемной» понимается ограничение микроскопических частиц дисперсной фазы в пределах более крупных частиц.

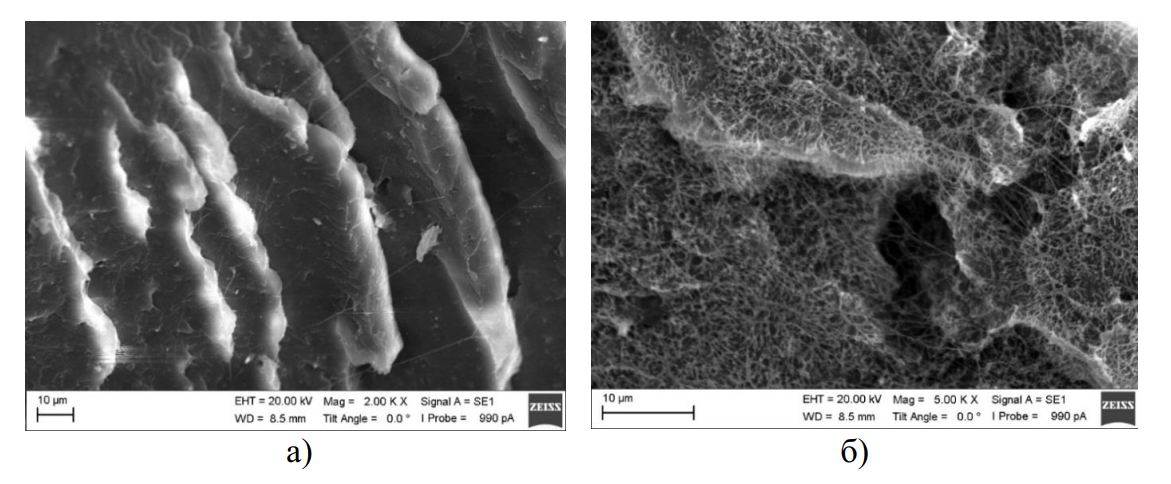

С макроскопической точки зрения, распределение этих фаз можно считать случайным, поскольку они обе имеют относительно малые размеры. Композиции, включающие углеродные нанотрубки, демонстрируют лучшие проводящие свойства, особенно при использовании одностенных углеродных нанотрубок (ОУНТ) или многостенных углеродных нанотрубок (МУНТ). Основное применение этих нанотрубок приходится на микроэлектронику (рисунок 6).

Рисунок 6 – СЭМ микрофотографии для композиций ПЛА/УНТ: а) 0,1 вес.% УНТ; б) 3,0 вес.% УНТ

Диэлектрическая спектроскопия ЭПК.

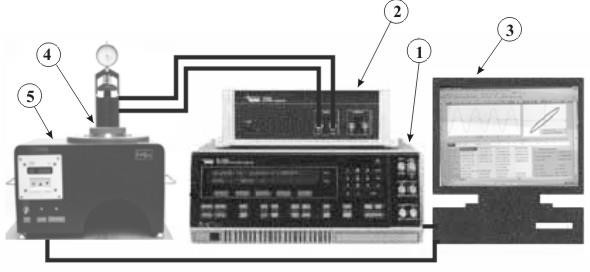

Измерение реальной составляющей проводимости при переменном напряжении γa = ω·ε0·ε′·tgδ (где ω = 2πf – угловая частота; ε0 = 8.854·10–12 Ф/м – электрическая постоянная; ε′ – действительная составляющая комплексной диэлектрической проницаемости; tgδ – тангенс угла диэлектрических потерь) и фазового угла между напряжением и током φ осуществляется при переменном напряжении 3 В в диапазоне частот от 10–1 Гц до 106 Гц с использованием измерителя Solartron Instrument (Impedance/Gain-Phase Analyzer Solartron 1260 + Dielectric Interface Solartron 1296) (рисунок 7).

Рисунок 7 – Основные элементы экспериментальной установки: 1 – амплитудно-частотный анализатор Solartron 1260 со встроенным генератором; 2 – диэлектрический интерфейс Solartron 1296; 3 – компьютер; 4 и 5 – измерительная ячейка с образцом и термостат

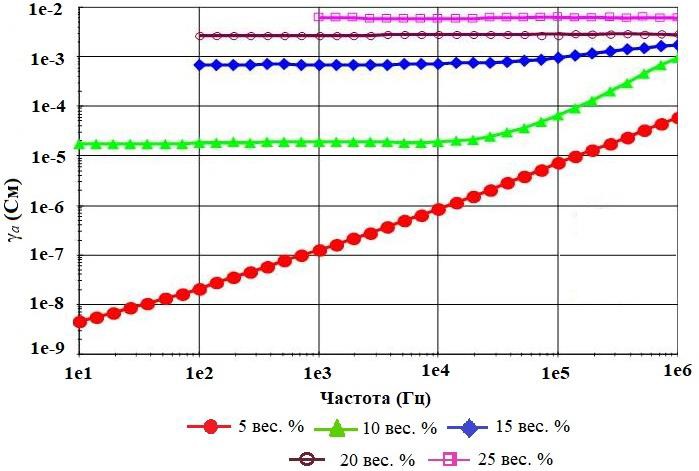

Рисунок 8 – Частотные зависимости γa для полимерной матрицы и композиций ЛПЭНП/ТУ.

Результаты измерений γa для материалов на основе линейного полиэтилена низкой плотности (ЛПЭНП), наполненного техническим углеродом (ТУ), представлены на рисунке 8. Как видно из графика, добавление 5 масс.% ТУ в полимерную матрицу увеличивает γa почти на пять порядков в области низких частот.

С увеличением концентрации ТУ в композиции проводимость повышается почти на 11 порядков. В диапазоне высоких частот (более 105 Гц) увеличение составило более трех порядков. При содержании 10 масс.% ТУ наблюдается так называемая квазиустановившаяся проводимость постоянного тока (quasi-steady state DC conductivity).

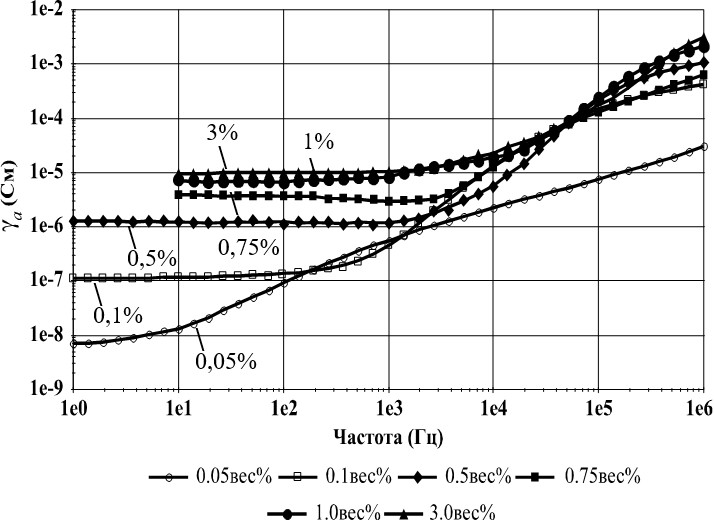

На рисунке 9 представлены частотные зависимости γa для композиций ЛПЭНП/ОУНТ. Их поведение схоже с предыдущими, однако проводимость γa ∼ 10–6–10–5 См достигается при содержании ОУНТ уже более 0,5 масс.%.

Рисунок 9 – Частотные зависимости γa для полимерной матрицы и композиций ЛПЭНП/ОУНТ.

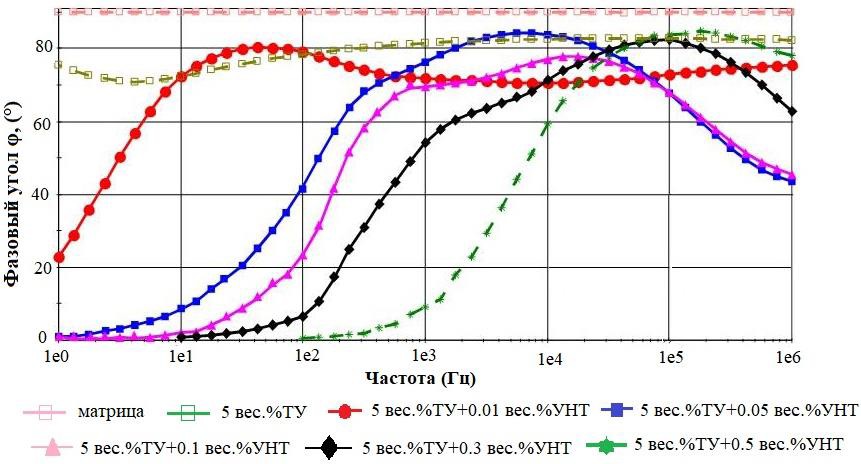

На рисунке 10 показаны зависимости фазового угла φ для полимерной матрицы и тройных композиций ЛПЭНП/ТУ/УНТ с 5 масс.% ТУ при различных концентрациях УНТ. Величина φ для полимерной матрицы близка к 90°, а тангенс угла диэлектрических потерь tgδ близок к нулю, что является характерным для неполярных диэлектриков. Для композиции ЛПЭНП/ТУ с 5 масс.% ТУ φ изменяется от 70° до 82°, а δ от 20° до 8°. Все тройные композиции с УНТ являются электропроводящими, особенно в области низких частот (менее 50 Гц).

Рисунок 10 – Частотные зависимости угла φ для полимерной матрицы и тройных композиций ЛПЭНП/ТУ/УНТ с 5 масс.% ТУ при различном содержании УНТ

Электрические свойства ЭПК

Двойные композиции на основе полиэтиленов с техническим углеродом (ТУ) находят широкое применение в производстве электропроводящих покрытий и экранов для электротехнических устройств. Композиции с содержанием ТУ более 20 масс.% применяются в силовых кабелях. На рисунке 11 показаны сравнения электропроводности ЭПК, как для двойных (ЛПЭНП/ТУ), так и для тройных (ЛПЭНП/ТУ/УНТ). При увеличении содержания ТУ наблюдается резкое снижение удельного объемного сопротивления ρv.

Рисунок 11 – Зависимость удельного объемного сопротивления композиций ЛПЭНП/ТУ от содержания ТУ

Для сравнения на рисунке 12 представлены зависимости удельного сопротивления тройных композиций ЛПЭНП/ТУ/УНТ.

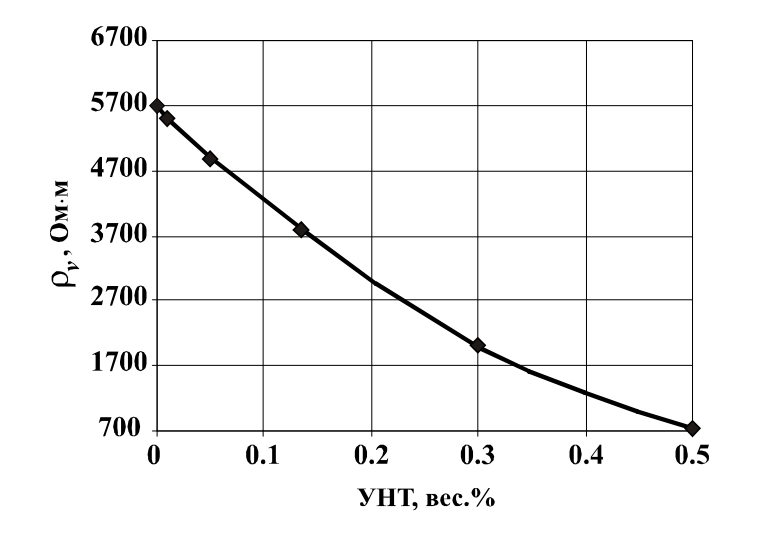

Рисунок 12 – Зависимость удельного объемного сопротивления композиций ЛПЭНП/ТУ/УНТ при 10 масс.% ТУ от содержания УНТ

Из данных рисунков видно, что добавление УНТ в двойные композиции ЛПЭНП/ТУ позволяет значительно снизить удельное сопротивление, увеличивая проводимость за счет формирования эффективной объемной проводящей сетки в полимерной матрице, что значительно улучшает технологические характеристики данных материалов.

4. Теплопроводящие полимерные композиционные материалы (ТПМ)

Для улучшения коэффициентов теплопроводности (λ) и температуропроводности (α) полимерных материалов используется модификация свойств исходных полимеров, введением наполнителей различного размера, таких как микро-, субмикро- или наночастицы, обладающие высокой теплопроводностью. В качестве таких наполнителей в настоящее время применяются порошки различных металлов (Ag, Al, Cu, Fe и других), графит, нитриды и оксиды металлов.

Использование ТПМ позволяет избежать применения металлов для производства теплоотводящих компонентов в конструкциях. Замена дорогостоящих металлов на теплопроводящие полимерные композиции способствует значительному снижению затрат на производство полупроводниковых устройств и приборов, а также позволяет уменьшить их вес и снизить зависимость от импорта теплопроводящих полимерных материалов.

В зависимости от назначения, полимерные композиции с высоким коэффициентом теплопроводности могут иметь либо высокие электроизоляционные свойства, либо отличаться хорошей электропроводностью. Например, ТПМ с электроизоляционными характеристиками используются для создания теплопроводящих подложек и печатных плат, которые находятся под электрическим напряжением, а ТПМ с проводимостью применяются в устройствах, которые требуют заземления в процессе эксплуатации.

Применение углеродосодержащих материалов, таких как графит, технический углерод или углеродные нанотрубки, дает возможность получить ТПМ с высокими тепло- и электропроводными свойствами. В то же время, наполнение полимерных матриц порошками нитридов, карбидов или оксидов металлов с высоким коэффициентом теплопроводности, например AlN, SiC, ZnO или SiO2, позволяет достигать отличных диэлектрических свойств ТПМ при сохранении высокой теплопроводности.

Методика измерения теплофизических свойств КПМ.

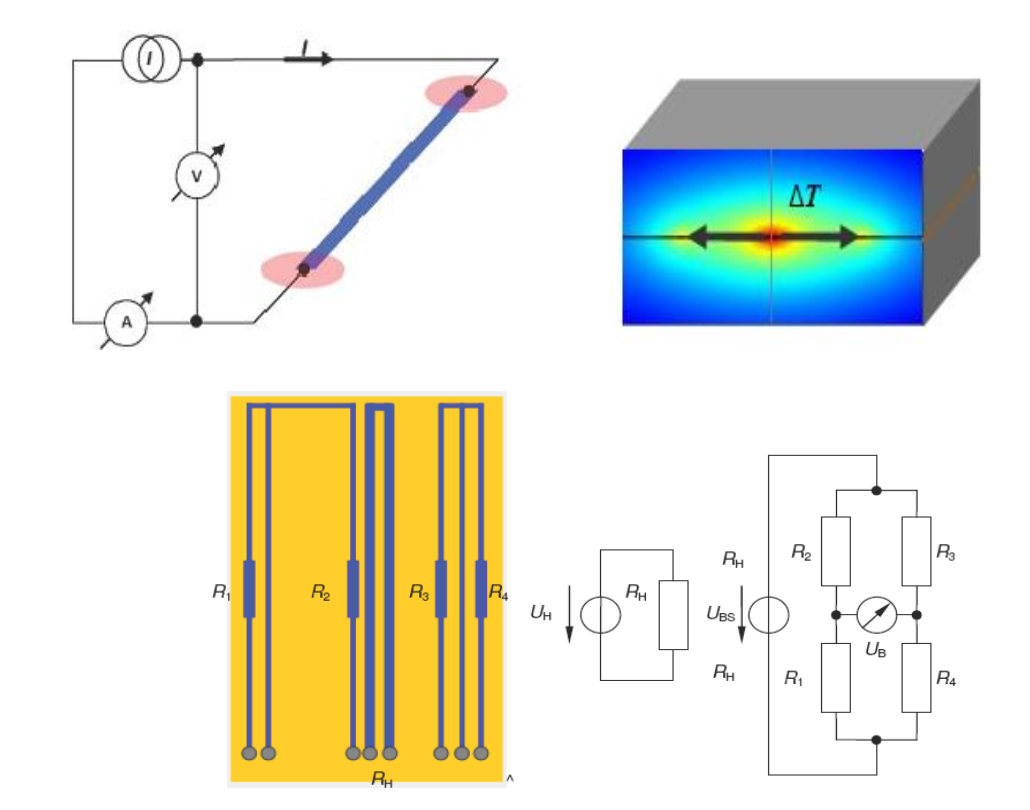

Для измерения коэффициентов теплопроводности λ и температуропроводности α для КПМ, сделанных на основе линейного полиэтилена низкой плотности (ЛПЭНП) и статического сополимера пропилена с этиленом (ССПП) с различным содержанием графита (от 5 до 30 об.%) используется анализатор ТНВ-100 фирмы Linseis (рисунок 13). Метод измерения основан на использовании нестационарного горячего моста (метод transient hot bridge), который является модификацией классического метода горячей проволоки (рисунок 14).

Рисунок 13 – Общий вид анализатора ТНВ-100

Этот метод, в отличие от традиционного, использует в качестве источника тепла проводники в виде лент и мостовую схему измерений, которая не требует настройки нуля. Напряжение на диагонали моста пропорционально разнице температур между внутренними и внешними резистивными нагревателями датчика. Для измерения коэффициентов λ и α датчик размещается между двумя частями образца, толщина которого должна составлять не менее 5 мм (рисунок 14).

Рисунок 14 – Принцип измерения λ и α с помощью анализатора ТНВ-100

Рисунок 15 – Набор сменных датчиков для ТНВ-100

Размер датчика, изготовленного из полиамидной пленки с ленточными нагревателями из никеля, составляет 82×42 мм (ТНВ6N45) или 42×22 мм (QSS6) (рисунок 13). Для материалов с теплопроводностью менее 1 Вт/(м·К) используется датчик ТНВ6N45, который позволяет измерять как коэффициенты теплопроводности, так и температуропроводности. Для материалов с λ более 1 Вт/(м·К) применяется датчик QSS6, предназначенный только для измерения коэффициента теплопроводности (рисунок 15).

Измерение коэффициента теплопроводности осуществляется с использованием двух одинаковых образцов толщиной не менее 5 мм, между которыми размещается измерительный датчик (рисунок 15). Разность потенциалов в мостовой диагонали пропорциональна разнице температур.

В таблице 1 представлены данные коэффициентов теплопроводности (λ) и температуропроводности (α) полимерных матриц. Как видно, коэффициенты λ и α для образцов ЛПЭНП значительно выше, чем для образцов СПП, что указывает на более высокие теплопроводные характеристики ЛПЭНП.

Таблица 1 – Теплофизические свойства полимерных матриц

| Материал | λ, Вт/м·К | α·107, м2/с |

| ЛПЭНП | 0,36 | 1,85 |

| ССПП | 0,235 | 1,18 |

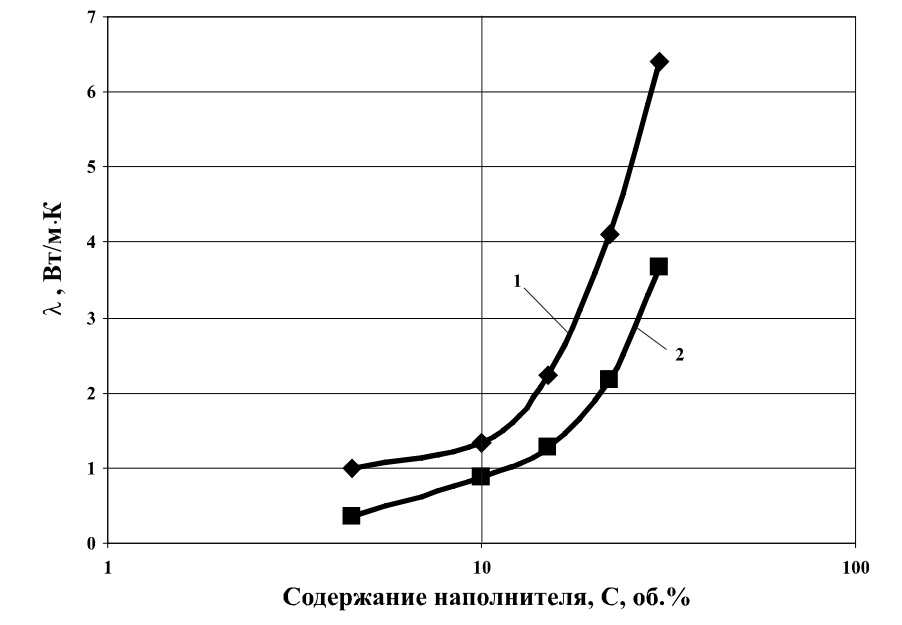

Рис 16 – Зависимости коэффициента теплопроводности для ТПМ на основе: 1 – ЛПЭНП; 2 – СПП

На рисунке 16 показаны зависимости коэффициента теплопроводности для ТПМ на основе ЛПЭНП и СПП. Эти зависимости имеют немонотонный характер, и при определенном содержании наполнителя наблюдается резкое повышение коэффициента теплопроводности, когда содержание наполнителя составляет около 10–15 об.%. Это явление связано с перколяционным эффектом, который возникает при достижении порогового содержания наполнителя, что приводит к прямому контакту между частицами наполнителя. Коэффициент λ для ТПМ на основе ЛПЭНП в 1,5–2 раза превышает таковой для ТПМ на основе СПП при одинаковом содержании наполнителя, что объясняется более высокой теплопроводностью самой матрицы ЛПЭНП.

Из теплопроводящих полимерных композиционных материалов на основе полимеров изготавливаются недорогие изделия для теплоотведения в электронных и электротехнических устройствах, которые обладают высокой теплопроводностью и температуропроводностью. Например, с их помощью были созданы радиаторы для охлаждения светодиодных ламп мощностью 8 Вт (рисунок 17).

Рисунок 17 – Радиаторы охлаждения (а) и светодиодные лампы (б)

- Червячные передачи: устройство, сборка и контроль - 28.06.2025

- Зубчатые передачи: виды, устройство, сборка и контроль - 28.06.2025

- Цепные передачи: устройство, сборка и регулирование - 28.06.2025