Содержание страницы

Пленками называют тонкие полимерные полотна толщиной от 0,005 до 0,5 мм. Широко применяют два основных способа изготовления пленок из расплава:

- экструзией через плоскощелевую головку (плоская пленка);

- экструзией через рукавную головку с последующим раздувом рукава (рукавная пленка).

Любой пленочный агрегат включает экструдер, формующий инструмент (литьевую головку), устройство охлаждения, приемное, тянущее и намоточное устройства.

1. Экструзия плоских пленок

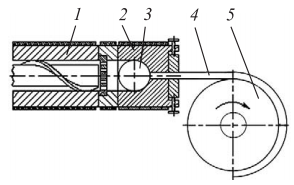

При плоскощелевой экструзии расплав полимера продавливается через головку, формообразующей поверхностью которой служат две параллельные плиты (рис. 1).

Для обеспечения прозрачности пленок должна формироваться однородная аморфная или мелкокристаллическая структура, что достигается резким охлаждением расплава тем или иным способом сразу после выхода из головки. Для этого используют агрегаты двух типов: с охлаждением формуемой пленки в водяной ванне и с поливом расплава на охлаждающий барабан. Например, при охлаждении в ванне расстояние от головки до уровня воды составляет 5−15 мм. В случае толстых пленок охлаждение менее резкое, иногда даже используется дополнительный прогрев для снижения остаточных напряжений в пленке. При использовании закалочной ванны температуру в ней необходимо поддерживать постоянной.

Рис. 1. Схема формирования плоской пленки на поливном барабане: 1 – экструдер; 2 – плоскощелевая головка; 3 – коллектор; 4 – пленка; 5 – охлаждаемый барабан

Для компенсации неравномерности распределения давления в формующей щели головки в ее конструкции имеется ряд особенностей (например, наличие коллектора, представляющего собой поперечный канал круглого сечения). Диаметр коллектора зависит в общем случае от перепада давления в головке, параметров полимера, его вязкости и температуры экструдирования и должен рассчитываться при проектировании головки. Внутренние формообразующие поверхности головки должны быть тщательно отполированы, так как даже небольшой дефект приводит к снижению качества пленки, появлению полос на ее поверхности и разнотолщинности.

Поливом на холодный барабан производят пленку толщиной 500−600 мкм. Ее подают в систему валков, вращающихся с возрастающей от валка к валку скоростью. Валки подогревают для разогрева пленки до температуры ниже температуры плавления полимера. В этих условиях пленку вытягивают в продольном направлении с коэффициентом вытягивания от 4 до 10. Если после выхода из валковой машины пленку подают на намотку, то получают одноосноориентированную пленку. Такая пленка имеет низкую прочность в поперечном направлении и при натяжении в направлении, перпендикулярном направлению ориентации, расщепляется, что снижает ее полезность в качестве упаковочных пленок. Вместе с тем это явление используют в производстве пленочных волокон.

Для упрочнения пленку подают в тентерную раму, которая состоит из двух независимых бесконечных ремней или цепей с установленными на них клуппами (зажимами). Клуппы удерживают пленку, так что при движении вперед пленка вытягивается в поперечном направлении примерно при той же кратности вытягивания, что и в продольном. Пространство внутри тентерной рамы нагревают с поддержанием постоянной температуры. После тентерной рамы пленку охлаждают на охлаждающем валке и наматывают.

Существует схема с обратной последовательностью процесса, т.е. сначала идет тентерная рама, затем валковая машина. Обе стадии можно проводить и одновременно. Пленку захватывают за кромки при выходе с поливного барабана, и она дви

жется вперед с возрастающей скоростью, одновременно растягиваясь в поперечном направлении за счет расходящихся цепей. Механически этот тип ориентации можно осуществлять с помощью тентерной рамы, в которой клуппы двигаются червяком с увеличивающимся шагом. Степень поперечного вытягивания определяется, как обычно, углом расхождения цепей, а степень продольной вытяжки будет зависеть от величины шага червяка.

Получается двухосноориентированная пленка с высокой прочностью как в продольном, так и в поперечном направлении. Такие пленки используют в качестве упаковочных.

2. Экструзия рукавных пленок

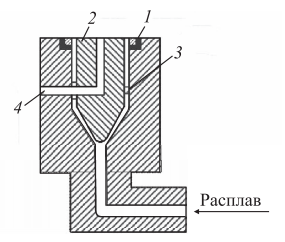

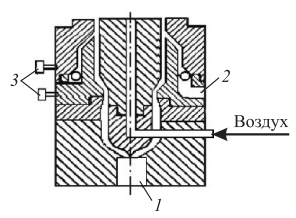

Полимер, находящийся в вязкотекучем состоянии, поступает в головку через боковой вход, поворачивая на 90°, попадает непосредственно в формующий канал и, обтекая мундштук (дорн), выходит через кольцевую щель в виде круглой цилиндрической заготовки (рис 2).

Заготовку раздувают до необходимого диаметра давлением воздуха, подаваемого через центр мундштука, с одновременным ее охлаждением (внутреннее охлаждение рукава). Для этого в мундштуке головки имеется канал для воздуха, который соединен с воздуходувкой. Раздув сопровождается уменьшением толщины стенки заготовки.

Выходящий из головки фильеры пленочный пузырь снаружи охлаждается воздухом из щели полого охлаждающего кольца.

Рис. 2. Схема кольцевой головки: 1 – регулируемые губки головки; 2 – мундштук; 3 – формующий канал; 4 – канал для подачи воздуха

Для интенсивного охлаждения обдувочное кольцо располагается как можно ближе к головке. Момент затвердевания или начала кристаллизации четко просматривается как помутнение прозрачного рукава. До этой линии рукав растягивается по длине тянущими валками и одновременно раздувается по ширине воздухом, находящимся внутри рукава. Внутрь рукава воздух подается постоянно и равномерно для восполнения его потерь за счет неплотностей и диффузии через пленку. Если продольная и поперечная ориентация при вытягивании и раздуве осуществляются практически одновременно, пленка получается равнопрочной и равнотолщинной во всех направлениях. Процесс деформирования происходит между головкой и линией затвердевания, а охлаждение продолжается вплоть до тянущих валков.

После охлаждения пузырь складывается с помощью двух сходящихся панелей и в виде плоскосложенного рукава через систему обводных валков подается на узел намотки, имеющий одну или две станции. Одностанционный намотчик применяется в случае, если конечный продукт – рукав, свернутый в рулон. Если же рукав разрезается с двух сторон, то каждое из образовавшихся полотен направляется на свою намоточную станцию, где готовая пленка наматывается на картонную гильзу.

Давление в рукаве поддерживают тянущими валками с одной стороны и головкой – с другой. Важно, чтобы давление воздуха было постоянным для обеспечения равномерной толщины и ширины пленки. Толщина стенки рукава определяется частично величиной щели кольцевой головки, а частично соотношением скоростей экструзии и приема. Другими технологическими параметрами, влияющими на геометрические параметры пленки и ее качество, являются равномерность распределения температур в цилиндре и головке экструдера.

Лимитирующий производительность процесса фактор – скорость охлаждения рукава. При увеличении скорости экструзии возникает нестабильность положения рукава. Увеличение потока охлаждающего воздуха вызывает деформацию рукава. Экструзия рукавных пленок высокого качества – весьма сложный процесс.

Среди большого количества возможных дефектов пленки можно назвать прежде всего разнотолщинность, поверхностные дефекты, такие как «акулья шкура», вызванные либо недостаточным прогревом материала, либо слишком интенсивным сдвиговым течением полимера в формующей щели головки экструдера. Различные посторонние включения, в том числе и вызванные деструкцией полимера, низкая прочность, мутность и складки также являются дефектами. Например, пленка достигает тянущих валов слишком холодной и неэластичной, в результате чего происходит своеобразный излом материала с образованием складок. В этом случае следует принять меры к термостатированию рукава или повысить температуру расплава. Другой причиной появления складок является разнотолщинность, которая приводит к неравномерному вытягиванию пленки тянущими валами. Пульсации при работе экструдера, сквозняки в области вытягивания, непараллельность тянущего и прижимного валов, неравномерное усилие прижима прижимного вала к тянущему также приводят к появлению дефектов.

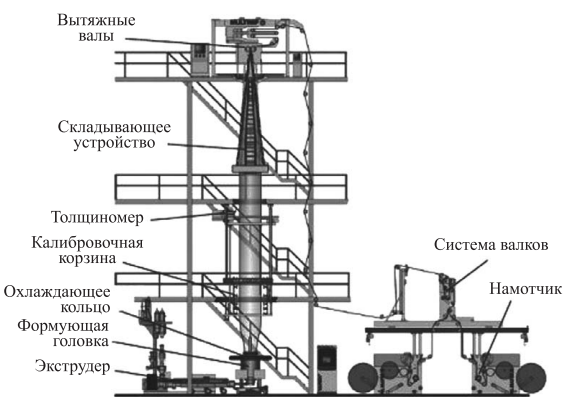

Рис. 3. Формирование рукава по схеме снизу вверх и намотка двух полотен пленки

Для изготовления рукавной пленки используются агрегаты, скомпонованные по одной из трех схем: снизу вверх, сверху вниз и горизонтально. Все варианты имеют свои преимущества и недостатки:

- при движении сформованного рукава вверх можно получать толстые пленки, потому что формуемая масса рукава удерживается тянущими валками. Пленки имеют более равномерные показатели, так как охлаждаются более равномерно и со всех сторон (рис. 3). Такая конструкция уменьшает площадь установки, но стоит дороже за счет стоимости угловой формующей головки;

- горизонтальное движение приводит к некоторому деформированию и более медленному охлаждению верхней части рукава, который будет иметь большую вариацию по толщине. Стоит такая установка дешевле;

- способ отвода рукава вниз используется в основном для получения тонких пленок, так как большая формуемая масса может вытягиваться и обрываться под действием собственного веса (рис. 4). Для охлаждения толстого формуемого рукава необходимо использовать водяное охлаждение, что удорожает оборудование и процесс.

Несмотря на различия в компоновке, такие агрегаты состоят из одного и того же набора машин и механизмов: экструдера; фильтра; рукавной головки; охлаждающего кольца; калибровочного устройства; складывающих щек, иногда имеющих систему принудительного охлаждения; двух тянущих и намоточного устройств.

Калибратор (стабилизирующее устройство) служит для воздушного или водяного охлаждения заготовки, центрирования и выравнивания рукава по толщине и диаметру (рис. 5). Его располагают на эстакаде в зоне постоянного диаметра рукава перед складывающим устройством.

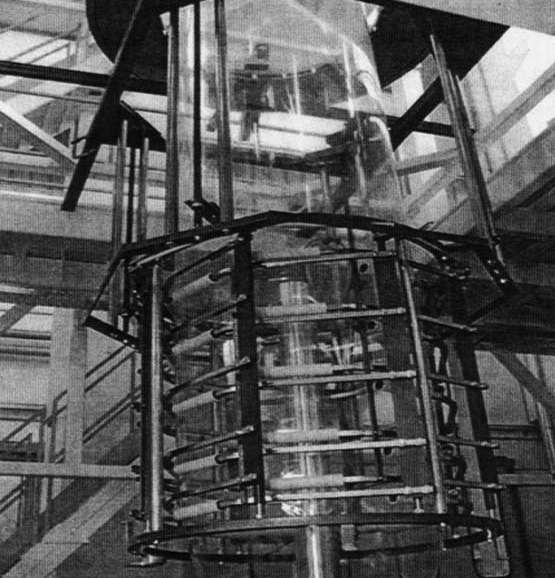

Рис. 4. Формирование рукава по схеме сверху вниз и намотка рукава

Рис. 5. Направляющая калибровочная корзина

Воздушный калибратор (калибровочная корзина) представляет собой восьмигранную шахту, образованную направляющими с системой роликов. Осуществляется автоматизированное регулирование расположения калибратора по высоте рукава. Над калибровочной корзиной установлен датчик контроля толщины пленки, входящий в систему контроля и управления профилем, ультразвуковой детектор разрыва пленки.

Регулирование профиля пленочного рукава осуществляется с помощью управления нагревательными патронами в кольце охлаждения. Ролики направляющих могут быть неподвижными или вращающимися за счет контакта с движущимся рукавом. Количество их по вертикали может составлять от 1 до 10. Коэффициент трения материала роликов о полимерную пленку невелик.

Для ускорения охлаждения пленки, формуемой по указанным схемам, с целью повышения ее прозрачности используют водяное охлаждение, в частности водяные калибраторы. Преимущества такого способа охлаждения подчеркивают данные табл. 1.

Таблица 1. Влияние условий процесса на скорость охлаждения пленки

| Технология | Условия охлаждения | Скорость охлаждения,

°С/мин |

| Экструзия с раздувом | Воздух (5−30 °С) | 20−80 |

| Экструзия плоской пленки | Охлаждающий поливной барабан, температура (20−50 °С) | 250−800 |

| Экструзия с раздувом и водяным охлаждением | Вода с температурой (6−20 °С) | 1000−3000 |

Пленку охлаждают до температуры, при которой полотно не слипается и не повреждается между складывающими щеками и тянущими валками. Время охлаждения лимитирует скорость ее отбора, т.е. производительность экструдера. Для ускорения охлаждения используют дополнительные вентиляторы или охлаждаемые водой складывающие щеки.

Существенным фактором формирования пленочного рукава является процесс вытягивания и складывания рукава в двойное полотно. Этот процесс предопределяет качество намотки пленки. Складывающее устройство предназначено для сплющивания рукава и состоит из двух рам (щек), на которых обычно закрепляют полированные деревянные планки. После охлаждения пленочный рукав складывается расходящимися щеками направляющих и направляется на устройство регулирования середины ленты.

Далее пленка через направляющие валики подается на активацию коронным разрядом, необходимую для улучшения адгезионных свойств пленки. Коронный разряд – это плазма низкой температуры и низкого давления с энергией от 1 до 20 эВ и плотностью от 109 до 1013 частиц/см3. Коронный разряд образуется в межэлектродном пространстве (между электродами и диэлектрическим валком) при подаче высокого напряжения от генераторов на три алюминиевых профильных электрода.

Установка оснащена коронатором для односторонней или двухсторонней обработки. Узел коронной обработки имеет два ролика и два металлических электрода, контролируемую систему удаления озона. Расстояние между роликами и металлическими электродами должно быть в пределах 1,5−3 мм. Пленка проходит между электродами, на которые подается переменный ток. Максимальная ширина зоны обработки коронным разрядом составляет 1,6 м.

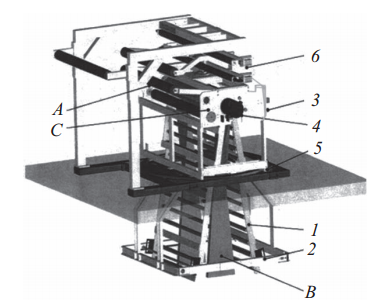

После узла коронной обработки пленка подается в зону вытягивания (рис. 6). Вытягивание пленки осуществляется между обрезиненным вытяжным валом и стальным каландром. С помощью подвижных панелей 1 каландр 4 тянет и расплющивает рукав, превращая его в плоскую двойную пленку. Нижняя часть вытяжного устройства может поворачиваться для ликвидации утолщений во время намотки пленки.

Степень вытягивания (εв) определяется соотношением

εв = Vпл /Vэ,

где Vпл – скорость пленки после тянущих валков; Vэ – скорость экструзии полимера.

Степень раздува (εр) определяется как

εр = Dр /dэ,

где Dр – диаметр раздутого рукава; dэ – диаметр экструдированного рукава, выходящего из кольцевого зазора головки.

Далее рукав в сложенном виде может наматываться на паковку или разрезаться в продольном направлении ножами с одной или двух сторон. Выходящая из вытяжных валов пленка при

Рис. 6. Общий вид вытяжного устройства: 1 – подвижные панели; 2 – рама нижней регулировки панелей; 3 – рама верхней регулировки панелей; 4 – каландр; 5 – подпятник вращения; 6 – вращающаяся подставка; А – расширяющий вал (банан); В – гармошковые боковые треугольники; С – охлаждающие валки

необходимости расслаивается с помощью двух разделительных валов и подается на устройство обрезания кромки и мультирезки (на несколько узких полос).

В рукавном процессе также реализуется одновременно продольная и поперечная ориентация пленки.

Способ, получивший название дабл бабл (Double Bubble − двойной раздув), позволяет значительно повысить прочность рукавной пленки и обеспечить ей высокую усадочность. Начало процесса совпадает с вышеописанным, однако после охлаждения рукав не отправляется на намотчик, а складывается и затягивается с помощью приемно-вытяжных валков наверх башни. Далее рукав движется сверху вниз через систему нагревателей для увеличения пластичности полимера. Осуществляется очень сильный раздув пластичного рукава в поперечном направлении за счет подачи в рукав большого дополнительного количества воздуха. Требуемый коэффициент вытягивания обеспечивается регулированием объема поданного внутрь воздуха. Пленка приобретает в поперечном направлении повышенную прочность.

Одновременно за счет разницы скоростей приемно-вытяжных валков наверху башни и приемных валков на намотчике пленка растягивается и в продольном направлении. Таким образом, пленка оказывается двуосноориентированной и за счет высоких внутренних напряжений сохраняет высокие усадочные свойства.

Способ широко используется для изготовления термоусадочных пленок, где главный принцип: «сильнее раздув – больше степень усадки». Варьируя степень раздува и применяя соэкструзию, можно производить широчайший ассортимент пленок различного назначения.

Существует еще одна разновидность ориентирования пленки, получившая название тройной раздув: метод Double Bubble, дополненный еще одной башней, назначение которой – осуществить термофиксацию и уменьшить усадку до заданного уровня. Пленку нагревают при определенных условиях, удерживая в натянутом состоянии. После охлаждения такая пленка не будет усаживаться при температурах ниже температуры термофиксации. Физические и оптические свойства пленки остаются неизменными. Такая технология используется для изготовления, например, сосисочных оболочек, имеющих толщину от 70 мкм и обладающих высокими барьерными свойствами по отношению к кислороду.

Рукавный метод обеспечивает возможность широкого регулирования размеров и свойств, практически безотходен. Получают пленки толщиной от 10 до 300 мкм с вариацией ±10 %.

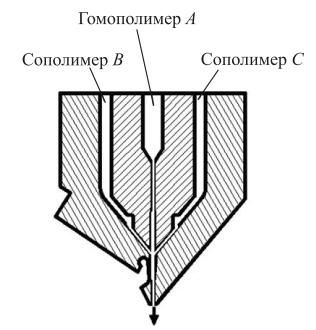

3. Соэкструзия

Оба способа экструзии используются для получения как однослойных, так и многослойных пленок. Наиболее совершенное современное соэкструзионное оборудование обеспечивает изготовление многослойных пленок толщиной от 10 до 250 мкм с различным сочетанием отдельных слоев (до 11) и шириной готовой пленки от 50 до 2000 мм.

Метод соэкструзии высокопроизводителен, позволяет в одном технологическом цикле перерабатывать полимерные материалы с разными температурами плавления. В отличие от ламинирования при соэкструзии не используются химические реагенты, существенно снижается количество отходов.

При соэкструзии осуществляется раздельное регулирование температуры расплавов индивидуальных компонентов, которое прекращается только в соэкструзионной головке, где соединяются все потоки расплавов (рис. 7). В соэкструзионной головке устанавливается температура, необходимая для материала с более высокой температурой плавления.

И пленочной, и рукавной технологии присущи свои достоинства и недостатки. Выбор метода зависит от требуемой производительности и свойств многослойной пленки (табл. 2).

Рис. 7. Соэкструзионная головка для получения двухслойной пленки: 1 – вход расплава, образующего внутренний слой; 2 – подача расплава внешнего слоя; 3 – регулировочные болты

Таблица 2. Сравнительные параметры технологий получения многослойных пленок

| Параметры | Выдувной способ | Плоскощелевой способ |

| Производительность, т/г | 1200−2000 | 2000−4000 |

| Количество отходов без учета перерабатываемых в процессе, % | 0,5−2,5 | 2−5 |

| Возможность изменения толщины пленки | Быстрая | Быстрая |

| Возможность изменения ширины пленки | Быстрая | Невозможна или небольшая |

| Возможность изменения соотношения слоев пленки | Практически невозможна | Возможна |

| Свойства пленки | Лучшие механические свойства | Лучшие оптические свойства, меньшая разнотолщинность |

Плоскощелевые линии могут работать с более высокой скоростью, чем выдувные, потому что эффективность охлаждения на барабане намного выше, чем воздухом. Процесс плоскощелевой соэкструзии позволяет получать многослойный материал в более широком диапазоне толщин. Основной недостаток метода плоскощелевой соэкструзии – значительные отходы за счет отрезания кромок. К тому же кромки состоят из слоев нескольких полимерных материалов, которые плохо смешиваются в расплаве и не позволяют использовать регранулированные отходы в виде возвратного сырья.

Новые технологические разработки решают проблему кромок при использовании системы их капсулирования. Краевые утолщения, неизбежно образующиеся в процессе производства,

«обволакивают» по краям многослойную структуру благодаря подаче в крайние фильеры соэкструзионной головки расплава одного, наиболее дешевого полимера. Затем такие краевые утолщения, состоящие только из одного полимерного материала, обрезаются и могут быть переработаны вторично.

При производстве как плоских, так и рукавных пленок применяют экструдеры с шнеками длиной 30D для устранения пульсаций и получения расплава высокой однородности. Расплав обязательно фильтруется.

4. Конструктивные особенности линии получения биаксиальноориентированной плоской многослойной пленки

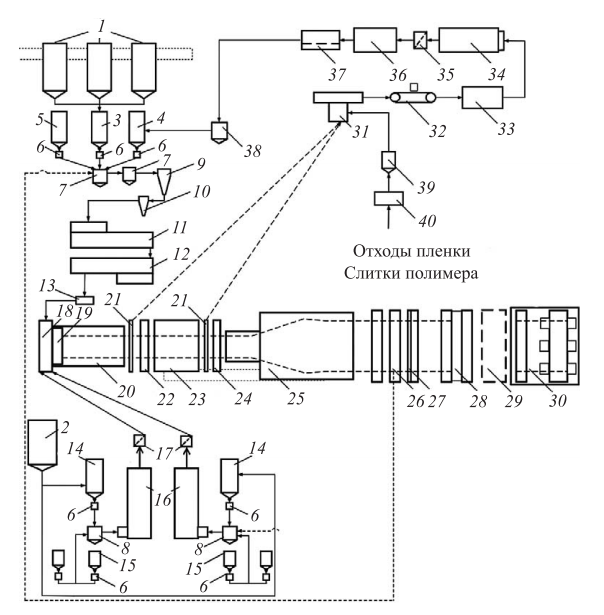

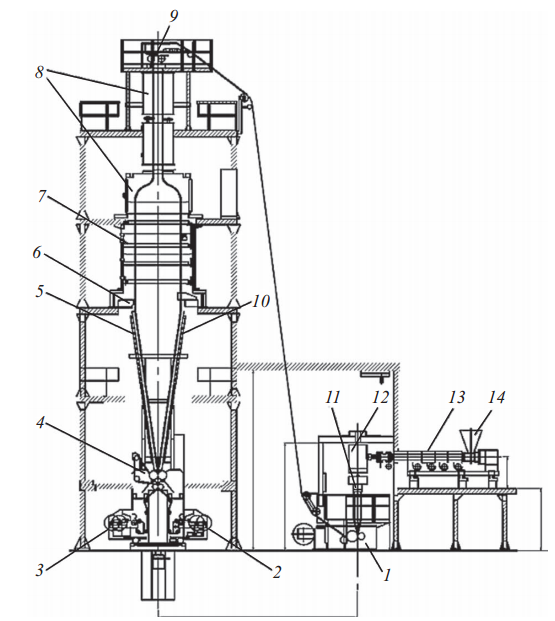

Производство многослойной биаксиальноориентированной плоской пленки (БОПП) осуществляется непрерывно методом соэкструзии нескольких полимеров с последующей ориентацией, термофиксацией и охлаждением пленочного полотна. Рассмотрим устройство линии фирмы BRUCKNER торговой марки Кifel для производства трехслойной пленки (рис. 8).

Сырьем являются полипропилен и сополимер пропилена с этиленом. Ассортимент выпускаемой продукции: соэкструдированная прозрачная или непрозрачная, белая и жемчужная пленка с одним или двумя термосвариваемыми слоями для упаковки табачных изделий, парфюмерии, одежды. Плотность пленки зависит от соотношения компонентов и составляет 0,75−0,91 г/см2.

Дозирование и смешение компонентов. В процессе получения пленки используются отходы производства в виде регранулята и измельченной пленочной кромки. Каждый компонент (гомополимер, регранулят, измельченные кромочные отходы и полимерный концентрат) гравиметрическими дозаторами дозируется в промежуточный бункер и далее через сепаратор металлических частиц транспортируется к бункеру-смесителю. Смесь компонентов перемешивается шнеком и подается в загрузочную зону экструзионной системы.

Экструзия основного слоя. Для экструзии основного слоя пленки используется система экструдеров каскадного типа с максимальной производительностью 2000 кг/ч. В состав системы входят первичный (расплавной) и вторичный (нагнетающий) экструдеры и соединительная линия для расплава. Назначение первичного экструдера – обеспечить плавление материалов и предварительную гомогенизацию расплава, вторичный экструдер окончательно гомогенизирует его по температуре и давлению, дозирует расплав, развивая высокое давление, необходимое для последующей фильтрации и продавливания расплава через фильеру.

Диаметр шнека первичного экструдера – 175 мм, длина – 21D. Максимальная частота вращения шнека составляет 260 об/мин. Диаметр шнека вторичного экструдера – 225 мм, длина – 20D. Максимальная частота вращения шнека составляет 100 об/мин.

Рис. 8. Технологический процесс получения БОПП: 1, 2 – бункеры хранения гомополимера; 3 – бункер гомополимера; 4 – бункер регранулята; 5, 15 – бункеры ПКК; 6 – гравиметрические дозаторы; 7, 8 – бункеры-смесители; 9 – циклон; 10 – металлосепаратор; 11 – первичный экструдер; 12 – вторичный экструдер; 13 – узел фильтрации; 14 – бункер сополимера; 16 – сателлитные экструдеры; 17 – фильтры; 18 – адаптер; 19 – литьевая головка; 20 – поливной барабан; 21 – промежуточный намотчик; 22 – танцвал; 23 – установка продольной ориентации; 24 – измерительный вал; 25 – установка поперечного вытягивания; 26 – стан тянущих валов; 27 – узел коронной обработки; 28 – намотчик; 29 – участок хранения рулонов; 30 – машина продольной резки пленки; 31 – дробилка пленочных отходов; 32 – транспортер; 33 – измельчительуплотнитель; 34 – экструдер; 35 – фильтр; 36 – гранулятор; 37 – вибросито; 38 – бункер хранения регранулята; 39 – бункер отходов; 40 – измельчитель роторный

Цилиндры первичного и вторичного экструдеров имеют шестизонный электрический обогрев ленточными нагревателями и воздушное охлаждение. Температура по зонам обоих экструдеров поддерживается в пределах 200−270 °С. Экструдерные головки первичного и вторичного экструдеров и соединительные трубопроводы также имеют электрический обогрев. Для фильтрации расплава основного слоя используется двухкамерный свечной фильтр.

Экструзия термосвариваемых слоев. В двух сателлитных экструдерах расплавляется и гомогенизируется сополимер пропилена с этиленом. Экструдеры имеют шнеки диаметром 75 мм, длиной 33D, приводимые во вращение электродвигателями постоянного тока через редуктор. Частота вращения шнеков – 15−140 об/мин. Скорость вращения шнеков регулируется автоматически в зависимости от давления расплава.

Каждый сателлитный экструдер имеет четыре зоны электрического обогрева с температурой в пределах 180−270 °С и воздушное охлаждение каждой зоны обогрева. Загрузочные зоны экструдеров охлаждаются водой, так как сополимер имеет более низкую температуру плавления и может спекаться.

Формование пленки-заготовки. Выходящие из литьевой головки три объединенных потока расплава полимеров (рис. 9) подаются в виде бесконечной ленты на поливной барабан диаметром 1750 мм, шириной 1200 мм, имеющий хромированную полированную поверхность, что обеспечивает гладкость поверхности пленки. Используется плоскощелевая трехканальная литьевая головка с длинными каналами для истечения расплавов (отношение длины канала к толщине щели 30−50), что обеспечивает релаксацию напряжений в расплаве и постоянство скорости выхода из щели. Трехканальная головка имеет следующие характеристики: ширина щели – 912 мм для слоя гомополимера, 798 мм – для слоев сополимера; зазор выходной щели – 1,7−3,5 мм. Для отсоса горячего воздуха от головки предусмотрена местная вентиляция.

Рис. 9. Трехканальная плоскощелевая головка

Основная трудность эксплуатации плоскощелевых головок состоит в обеспечении постоянного давления и расхода расплава по всему фронту щелевого канала. Для устранения поперечной разнотолщинности пленки регулируют толщину щели с помощью упругодеформирующихся губок головки. Зазор щели регулируется 32 термоболтами, установленными на верхней гибкой губке.

Каждый термоболт оснащен элементами нагрева, внутренним воздушным охлаждением и температурным датчиком. Все болты работают по принципу «тяни – толкай». Точность регулирования температуры термоболта – ±0,1 °С. Быстрота реакции термоболта при 250 ‡ 50 °С – 2 мкм/1 °С. При нагреве болта он удлиняется, что уменьшает зазор щели в этом месте. При охлаждении болта происходит обратное явление. Автоматическое регулирование нагрева каждого болта осуществляется контроллером, принимающим данные от толщиномера. Охлаждение термоболта происходит за счет подачи воздуха вентилятором к каждому болту. Первичная настройка зазора в головке ручная, далее воздействие осуществляется посредством термоболтов, включенных в автоматизированную систему управления технологическим процессом.

Формирование пленки-заготовки осуществляется на поливном агрегате, состоящем из вращающегося поливного барабана, системы охлаждения водой его контура, водяной ванны для охлаждения пленки, двух воздушных форсунок для прижима к барабану краев пленки, системы воздушных ножей и валов для осушки пленки, воздушного ножа для осушки поливного барабана.

Привод вращения барабана осуществляется двигателем постоянного тока с регулятором, управляемым общей системой регулирования и контроля средней толщины пленки. На поливном барабане осуществляется медленное охлаждение непрерывной ленты полимерного расплава. Непрерывный отвод тепла, поступающего с расплавом, обеспечивается циркуляцией в «рубашке» поливного барабана охлаждающей воды.

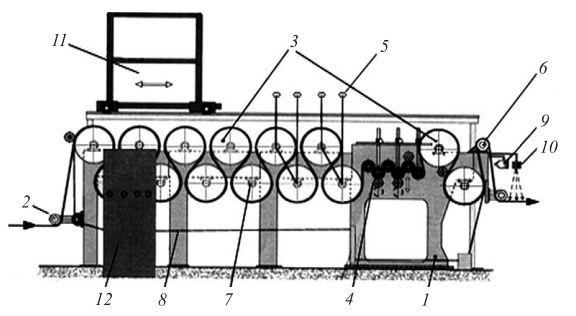

Продольное вытягивание. Сформованная и осушенная пленка-заготовка подается в установку продольной ориентации, на которой осуществляется процесс ее вытягивания (ориентации) в продольном направлении (рис. 10).

Продольное вытягивание осуществляется за счет разницы скоростей трех групп валков, по которым проходит разогретая до заданной температуры пленка-заготовка. В установку пленка вводится с помощью цепи.

Рис. 10. Установка продольной ориентации пленки:

1 – корпус; 2 – натяжной валик; 3 – группа подогрева; 4 – группа вытягивания; 5 – группа термостабилизации; 6 – натяжное устройство; 7 – вал диска; 8 – цепь; 9 – режущее устройство; 10 – прибор обнаружения обрыва пленки; 11 – платформа; 12 – шкаф управления

Валковая установка подразделяется на следующие три зоны:

- зона предварительного подогрева, включающая 12 валков диаметром 614 мм, из которых три первые пары валков хромированные, три последние покрыты тефлоном (чтобы избежать прилипания сополимерного наружного слоя пленки к разогретой поверхности валков). Все валки приводятся в движение одним двигателем постоянного тока через червячные редукторы посредством плоскоременной передачи. Для натяжения пленки скорость каждого последующего валка на 0,2−0,7 % выше предыдущего;

- зона вытягивания, включающая шесть валков диаметром 150 мм с хромированной поверхностью и три прижимных обрезиненных валка. 1, 3 и 5-й валки смонтированы в фиксированных опорах, 2, 4 и 6-й – в скользящих блоках на шпинделях с вертикальным перемещением, которое обеспечивается тремя электродвигателями. Валки могут перемещаться одновременно или каждый по отдельности вниз на 120 мм, что позволяет изменять зазор для вытягивания. Ко 2, 4 и 5-му валкам пленка прижимается прижимными неприводными валками без обогрева;

- зона термостабилизации, включающая два хромированных валка диаметром 614 мм. Прижимной обрезиненный валок прижимает пленку ко 2-му валку.

Все валки установки обогреваются маслом. Для контроля на выходе из установки установлен ультразвуковой датчик, который в случае обрыва пленки автоматически выключает всю установку.

В зависимости от скорости валки подразделяются на три группы:

- группа с медленной скоростью V1, включающая валки предварительного обогрева и два первых валка зоны вытягивания;

- группа с промежуточной скоростью V2, включающая два средних валка зоны вытягивания;

- группа с повышенной скоростью V3, включающая два последних валка зоны вытягивания и валки зоны стабилизации. Пленка-заготовка прогревается на валках предварительного нагрева и вытягивается в зазоре между 2-м и 3-м вытяжными валками, скорость которых V2 > V1. Далее поступает на 5-й и 6-й вытяжные валки, скорость которых V3 > V2, и дополнительно вытягивается в зазоре между 4-м и 5-м валками. Прижимные валки исключают проскальзывание пленки.

После вытяжных валков пленка поступает на валки термостабилизации, диаметр которых значительно превышает диаметр вытяжных валков, полученная пленкой ориентация фиксируется, а напряжения, возникшие в пленке при ориентации, релаксируют. Суммарная кратность вытягивания устанавливается в пределах 4,5−6,2. При этом ширина пленки-заготовки уменьшается на 10−15 %. Для регулирования натяжения пленки между поливным барабаном и установкой продольного вытягивания установлен танц-вал.

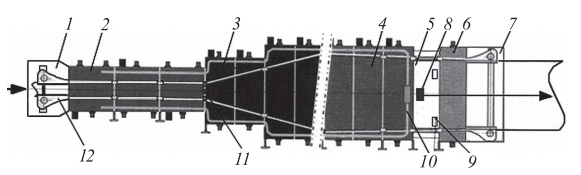

Поперечное вытягивание. Продольно ориентированная пленка через заправочное устройство подается в установку поперечного вытягивания (рис. 11), где края пленки захватываются клуппными зажимами, расположенными на двух замкнутых цепях, движущихся по направляющим рельсам.

Рис. 11. Установка поперечного вытягивания: 1 – входная зона; 2 – зона обогрева; 3 – зона растяжения; 4 – зона термостабилизации; 5 – нейтральная зона; 6 – зона охлаждения; 7 – зона выхода; 8 – устройство продольной резки; 9 – прибор обнаружения обрыва пленки; 10 – тентерная рама; 11 – система закрытия клуппов; 12 – система транспортирования / клуппы

Пленка проходит следующие функциональные зоны:

- входную зону длиной 1,5 м для приема пленки и заправки краев в клуппы; температурный режим в этой зоне не обеспечивается и не контролируется;

- три зоны подогрева длиной по 4,5 м каждая, где производится подогрев пленки горячим воздухом, принудительная циркуляция которого осуществляется вентиляторами; воздух подогревается в калориферах, источник нагрева – электричество; внутри каждой зоны над и под пленкой находятся дюзы, через отверстия которых обеспечивается равномерное распределение воздуха по всей ширине пленки; температура воздуха поддерживается системой регулирования автоматически и контролируется;

- четыре зоны растяжения длиной по 3 м каждая. В этих зонах цепи расходятся под углом, соответственно расстояние между рельсами постоянно увеличивается, и захваченная клуппами разогретая пленка растягивается в поперечном направлении; температура зон поддерживается автоматически за счет циркуляции горячего воздуха и регулирования мощности нагревателей;

- три зоны термостабилизации длиной по 3 м каждая, где расстояние между цепями уменьшается на 6−10 %; это необходимо для снятия внутренних напряжений в пленке, возникших в процессе ее ориентации, обеспечения ее усадки. Система обогрева зон термостабилизации аналогична другим тепловым зонам; допустимые отклонения температуры по ширине зон составляют ± 0,2 °С от заданной; на выходе из зоны термостабилизации установлен ультразвуковой датчик обрыва пленки; обрыв пленки сопровождается звуковой и световой сигнализацией, линия переходит на заправочную скорость;

- нейтральная зона длиной 3 м, расположенная между зоной термостабилизации и зоной охлаждения, предназначена для уменьшения перепада температур между этими зонами; температура нейтральной зоны не контролируется;

- зона охлаждения длиной 3 м, в которую воздух из помещения подается двумя вентиляторами; температура в зоне не регулируется и не контролируется;

- зона выхода длиной 1,5 м, где происходит освобождение пленки из клуппов, раскрываемых специальным устройством. Зона охлаждается естественным путем.

Быстрое охлаждение необходимо для получения пленок с хорошими оптическими свойствами (особенно пленок с термосвариваемым слоем) и предупреждения усадки пленки на намотчике.

Цепь с клуппами приводится в движение цепным барабаном на выходе, состоящим из двух узлов вращения, с приводом от электродвигателя. Скорость цепи – не более 300 м/мин. Цепь с клуппами движется по непрерывным направляющим. Цепь автоматически поддерживается в равномерно натянутом состоянии двумя гидроцилиндрами (по одному на каждую петлю цепи), с концевыми выключателями и регулятором давления. Давление создается общим гидравлическим узлом.

Закрытие клуппов для захвата пленки обеспечивается специальным элементом – диском из высокотехнологичного пластика, установленным над входной звездочкой. Включение системы автоматического закрытия клуппов осуществляется с пульта управления.

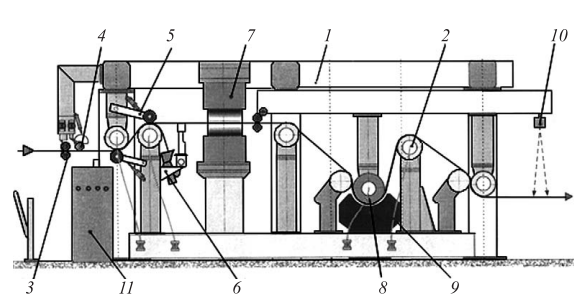

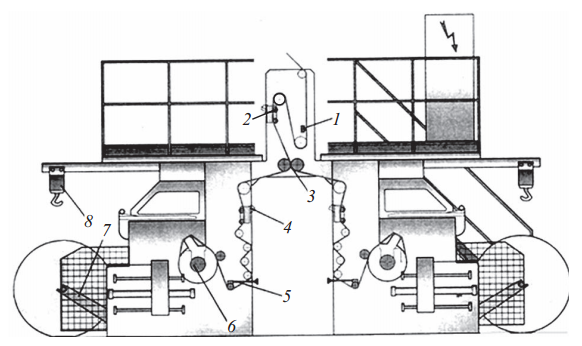

Обработка коронным разрядом. Освобожденная из клуппов двухосноориентированная пленка поступает на валки стана тянущих валов. В эту систему входят все узлы и устройства от выхода пленки из установки поперечной ориентации до намотчика. Система выполняет следующие функции: отбор пленки из установки поперечной ориентации; обрезку и удаление кромок; проводку пленки через толщиномер; коронную обработку внутренней стороны пленки; проводку пленки до намотчика (рис. 12).

Регулирование скорости валков и соответственно скорости пленки при ее прохождении по валкам позволяет регулировать натяжение пленочного полотна и обеспечивать подачу к толщиномеру, на коронную обработку и на намотчик без поперечных и продольных складок и морщин. Прижимные валки препятствуют проскальзыванию пленки.

Рис. 12. Стан тянущих валов: 1 – корпус; 2 – дисковод; 3 – распорный ролик; 4 – устройство обрезания кромки; 5 – прижимной ролик; 6 – устройство сбора кромки; 7 – толщиномер; 8 – устройство коронной обработки; 9 – пневмоцилиндр; 10 – прибор обнаружения обрыва пленки; 11 – шкаф управления

Между опорными валками расположен толщиномер. Бесконтактный принцип измерения толщины основан на поглощении пленкой бета-лучей. Источник излучения – прометий 147. Контейнер с радиоактивным элементом установлен в камере с биологической защитой. Поглощение лучей пропорционально толщине пленки. Толщиномер с постоянной заданной скоростью в диапазоне от 1 до 12 м/мин перемещается поперек пленочного полотна и измеряет толщину пленки в заданном количестве точек (рис. 13).

Толщина пленки (суммарная из трех слоев) определяется производительностью экструзионной системы и поддерживается постоянной. Заданная толщина каждого из слоев пленки обеспечивается автоматической системой регулирования расхода сырьевых материалов, поддерживающей на заданном уровне расход сырья через каждый из экструдеров с помощью системы дозирования.

Принцип регулирования следующий: средняя толщина пленки (по сигналам от толщиномера) сравнивается с заданной. По результатам сравнений идет сигнал, управляющий скоростью поливного барабана. При равенстве между средней толщиной и номинальным значением (в пределах допуска) скорость барабана и соответственно скорость отбора расплава и толщина пленки не изменяются. При меньшем значении средней толщины скорость отбора уменьшается, соответственно толщина пленки увеличивается.

Рис. 13. Толщиномер: 1 – измерительная головка

Для активации поверхности пленки используется ее обработка коронным разрядом. Активация поверхности необходима, с одной стороны, для ускоренной и направленной миграции введенных в расплав антистатических и скользящих добавок к поверхности пленки и, с другой стороны, для улучшения адгезии между пленкой и металлом при ее металлизации, пленкой и краской – при печати, пленкой и другим полимерным материалом – при ламинировании. Обработка пленки коронным разрядом осуществляется в кессоне. При коронной обработке образуется озон, поэтому предусмотрена система отсоса воздуха из кессона в атмосферу радиальным вентилятором.

Поскольку при обработке коронным разрядом пленка разогревается, для ее охлаждения предусмотрено водяное охлаждение валка. Далее пленка направляется на намотчик.

Намотка пленки. Скорость изготовления плоских пленок достигает сотен метров в минуту. Поэтому для их намотки используют устройства с автоматической перезаправкой пленок с рулона на пустую гильзу. Станция намотки представляет собой станину с закрепляемыми на ней двумя металлическими гильзами для намотки пленки диаметром 450 мм и длиной 7200 мм, одна из которых резервная.

Намотанный рулон пленки выдерживают в буфере при температуре 25−35 °С для снятия внутренних напряжений и ускорения миграции добавок, а затем направляют на резку.

5. К онструктивные особенности соэкструзионных установок для получения рукавной многослойной пленки способом двойного раздува

Многослойные пленки (до 11 слоев) производятся из ПЭ, ПП, сополимеров ПП, ПЛА в различных сочетаниях.

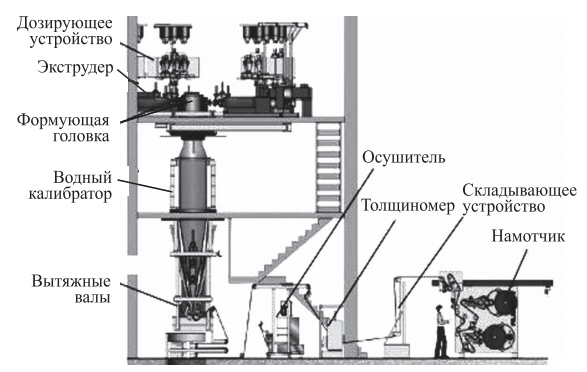

Технологический процесс производства рукавной пленки способом двойного раздува состоит из следующих стадий (рис. 14):

- получения расплава и его фильтрации;

- формования первичной трубчатой заготовки;

- вытягивания заготовки на башню ориентации;

- предварительного разогрева, раздува и ориентации пленки в поперечном и продольном направлениях;

- охлаждения пленочного рукава;

- складывания рукава и намотки рулонов.

Рис. 14. Технологическая схема получения рукавной пленки: 1 – ванна; 2, 3 – намотчики; 4 – нижнее тянущее устройство; 5, 10 – складывающие рольганги; 6 – толщиномер; 7 – кольца системы охлаждения; 8 – камеры нагрева; 9 – тянущие валы; 11 – формующая головка; 12 – фильтр расплава; 13 – экструдер; 14 – загрузочная воронка

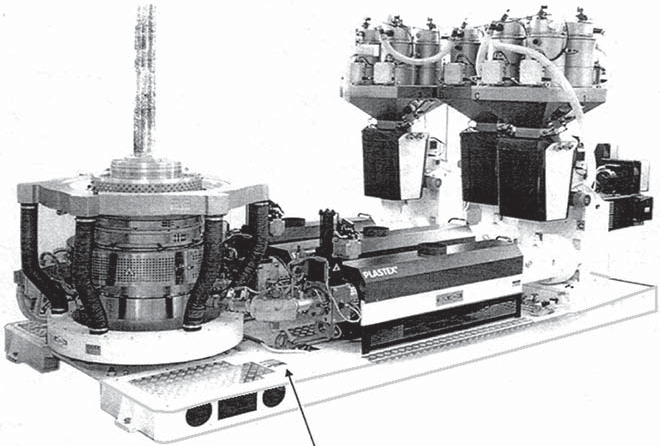

Каждый экструдер снабжен одним гравиметрическим дозатором, в котором предусмотрена возможность дозирования и при необходимости смешивания до шести видов сырья (рис. 15).

Рис. 15. Дозатор сыпучих продуктов с шестью дозирующими станциями

Управление дозаторами в автоматическом режиме осуществляется компьютером. На соэкструзионной установке используется несколько экструдеров (по числу слоев) с отношением длины к диаметру (L/D) равным 30 (рис. 16). Экструдер имеет несколько зон обогрева, воздушное охлаждение зон нагрева и водяное охлаждение загрузочной зоны.

Шиберные фильтры (по одному для каждого экструдера) укомплектованы адаптерами для подсоединения к экструзионной головке, нагревателями и термопарами. Каждый фильтр содержит подвижную пластину с двумя фильтрующими сменными элементами, один из которых находится в работе, а другой – в резерве. Сменные элементы многоразовые.

Отфильтрованный расплав через адаптерный узел подается в экструзионную головку с центральной подачей расплава. Головка укомплектована фильерой диаметром 300 мм. Фильера оснащена 36 регулировочными болтами, предназначенными для регулирования толщины первичного рукава пленки.

Рис. 16. Экструзионная группа трех экструдеров

Регулирование происходит аналогично описанному для плоской пленки. Ширина формующей щели фильеры – 1,6 мм. Головка имеет восемь зон нагрева. Давление расплава в головке определяется датчиком давления.

Оформленные в головке несколько независимых плоских потоков расплава сливаются в общий поток на небольшом расстоянии перед выходной щелью фильеры. Номинальная толщина первичной заготовки (суммарная из нескольких слоев) определяется производительностью экструзионной системы и скоростью вытяжных валов ванны. В свою очередь автоматическая система регулирования расхода сырья поддерживает на заданном уровне расход полимерного сырья через каждый из экструдеров в зависимости от заданной производительности.

Формование первичной трубчатой заготовки осуществляется на устройстве, состоящем из кольца водяного охлаждения и калибратора диаметром 300 мм. Выходящий из фильеры поток расплава охлаждается снаружи потоком воды, поступающей из водяного кольца, и формуется в виде первичного рукава. Рукав протягивается тянущими валами приемно-вытяжного устройства. Ванна из нержавеющей стали предназначена для сбора воды, стекающей из кольца. Вода используется в замкнутом контуре водоснабжения. Для охлаждения воды предусмотрен теплообменник (вода – вода).

Из нижнего приемно-вытяжного устройства первичный рукав через комплект направляющих роликов подается на верхние тянущие валы башни ориентации. Вытягивающее устройство состоит из трех обрезиненных валов. Два тянущих вала обеспечивают прием первичного рукава и его перемещение к камерам нагрева, а третий вал используется для раздува рукава со стороны экструзионной головки. Вытягивающее устройство установлено в фиксированном положении над центром первой нагревающей камеры.

Первичный рукав последовательно проходит две камеры предварительного нагрева, где разогревается до температуры 90−105 °С. Камеры представляют собой жесткие цилиндрические конструкции, в которых установлены керамические инфракрасные излучатели на трех ярусах, т.е. выполнен шестизонный обогрев. Предварительно разогретый до пластичного состояния первичный рукав поступает в камеру ориентации, в которой также установлены керамические инфракрасные излучатели. Здесь он раздувается и вытягивается при постоянной температуре в продольном направлении за счет разницы скоростей верхних и нижних тянущих валов, благодаря чему пленка становится двуосноориентированной и приобретает прочность. Температура разогретого первичного рукава контролируется с помощью пирометра.

Второй (основной) раздув рукава происходит путем нагнетания большого объема (до 4 м3) воздуха с помощью так называемой базуки снизу со стороны намотки при открытом прижимном вале нижнего тянущего устройства. После раздува рукава прижимной вал нижнего тянущего устройства смыкается.

Таким образом, раздутый рукав закрыт прижимным валом верхних тянущих валов устройства и прижимным валом нижнего тянущего устройства.

После окончания процесса ориентации раздутый и растянутый по двум направлениям рукав охлаждается с помощью многостадийной кольцевой системы воздушного охлаждения. В систему входят: одно вертикально перемещаемое кольцо, оснащенное вентилятором и водовоздушным теплообменником; два неподвижных кольца в комплекте с одним вентилятором и водовоздушным теплообменником; система контроля и регулирования температуры. Измерение толщины пленки производится радиоизотопным толщиномером, вращающимся вокруг рукава.

Охлажденный рукав переводится в плоское состояние с помощью панелей складывающего рольганга с регулируемым углом схождения. Модуль складывания и намотки представляет собой единую сборочную систему, установленную на непрерывно вращающейся платформе. Вращение происходит медленно, но этого достаточно, чтобы равномерно распределять по рулону небольшие неравномерности толщины пленки, что гарантирует получение гладкой поверхности рулона. Складывающие рольганги опираются на рамную конструкцию, которая установлена на подшипнике большого диаметра.

Намоточное устройство представляет собой контактный намотчик с двумя намоточными станциями (рис. 17). Две станции намотки расположены симметрично, по обе стороны нижнего тянущего устройства. Сложенный в плоскую ленту рукав пленки подается к намотчику приемными и направляющими валиками.

Рис. 17. Основные узлы намотчика: 1, 2 – первичные устройства продольной резки; 3 – прижимные валики; 4 – вторичное устройство продольной резки; 5 – разгонный ролик; 6 – режущее / наматывающее устройство; 7 – выгружающий подъемник; 8 – таль

Натяжение полотна бесступенчато регулируется с помощью измерительных валиков и задающего привода приемных валиков. Плоскосложенный рукав разрезается по краям с помощью торцевых ножей с принудительной подачей воздуха в эти ножи и разводится на две независимые станции намотчика. Диаметр намоточных гильз – 290 мм, максимальная ширина укладки пленки на гильзе – 1600 мм, минимальная ширина укладки – 800 мм, максимальная скорость намотки составляет 200 м/мин. Готовый рулон автоматически укладывается на наклонную рампу.

Для ликвидации электростатического заряда применяются ионизирующие стержни и воздуходувка для обдува пленки ионизированным воздухом. Это важно для дальнейшей обработки пленки, например при печати и металлизации.

С целью выравнивания физико-механических свойств пленки по ширине и длине для релаксации внутренних напряжений и миграции добавок к поверхности рулоны пленки кондиционируются не менее 72 ч при температуре 18−25 °С в буфере.

Образующиеся при производстве пленочные отходы в виде кромки, разорванной и некондиционной пленки при обрывах и заправке линии перерабатываются в регранулят.