Содержание страницы

1. Оборудование для получения модифицированных нитей на стадии формования методом «мастер-батч»

Прямое формование волокна или нитей из расплава может обеспечить высокую степень технологической гибкости за счет ввода различных добавок с помощью специальных систем дозирования при использовании непрерывных линий синтеза ПЭТ и формования, так называемых гибких производственных линий.

Вводимые добавки могут быть растворимыми в расплаве или же являться гетерогенными наполнителями (пигментами).

Основными видами пигментов, применяемых для крашения в массе, являются диоксид титана, высокодисперсная сажа и другие пигменты-красители.

Важнейшим технологическим требованием является высокая дисперсность вводимых пигментов: размеры частиц не должны превышать 10−15 % от радиуса волокна, поэтому их можно называть наночастицами. Частицы больших размеров будут нарушать стабильность процесса формования и равномерность структуры волокна, ухудшая его физико-механические свойства. Наиболее крупные частицы пигментов обычно отфильтровываются перед поступлением расплава на экструзию, но это приводит к изменению содержания пигмента в волокне, а следовательно, к изменению окраски.

Введение матирующего агента, обычно диоксида титана (ТiO2) в количестве 0,3 %, позволяет получать волокна с приглушенным блеском, так называемые матированные. Для небольшого ослабления блеска применяется микроматирование (введение матирующего агента составляет сотые доли процента). Диоксид титана имеет следующие три кристаллографические структуры: рутил, анатаз, брукит. Они отличаются размерами элементарных кристаллографических решеток. Анатазная форма характеризуется наиболее развитой удельной поверхностью, именно она является важнейшим видом ТiO2, применяющимся для матирования химических волокон.

Для окрашивания в серый и черный цвета используется добавка сажи. Требование к размерам частиц сажи те же, что и для всех пигментов. Введение сажи и других пигментов имеет целью не только достижение колористического эффекта, но и является существенным фактором структурообразования.

Ввод аддитивов (добавок) для получения модифицированного расплава на линиях формования может выполняться двумя способами:

- введением с помощью гравиметрической или объемной системы дозирования в загрузочную воронку или в одну из зон экструдера в твердом или жидком виде;

- введением расплава в расплав (метод «мастер-батч»).

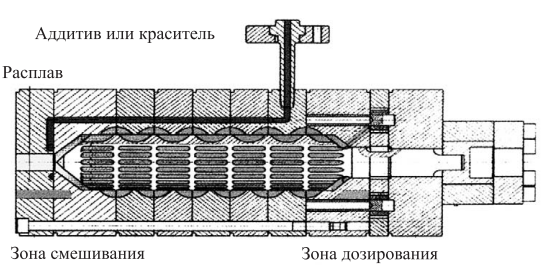

В объемном дозиметрическом устройстве скорость подачи определяется объемом вещества, проходящего за единицу времени, и остается постоянной при одинаковой насыпной массе материала и равномерной подаче в дозатор. При этом способе введения добавок погрешность в их содержании составляет до 1,5 %. При необходимости более высокой точности дозирования используются гравиметрические дозаторы. Дозирование осуществляется с помощью шнека (рис. 35).

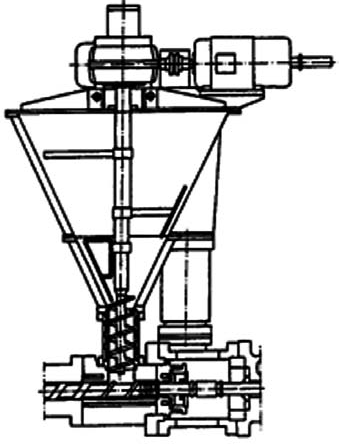

Рис. 35. Шнековый дозатор

Точность дозирования регулируется скоростью вращения шнека, а также его диаметром и шагом. Дозирующий шнек всегда расположен в нижней точке бункера, препятствуя образованию свода в надшнековой области. Масса компонентов, подаваемых в систему, измеряется электронными весами, встроенными в корпус дозатора, что позволяет с высокой точностью управлять подачей даже небольших порций. Изменение характеристик материала не влияет на результаты гравиметрического дозирования (максимальная погрешность составляет менее 0,5 %).

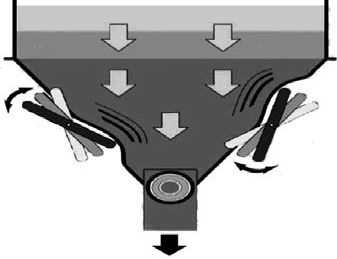

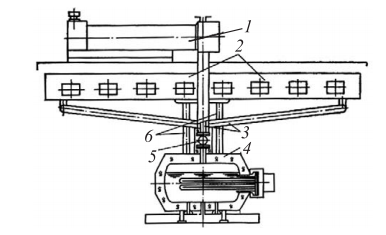

Рис. 36. Бункер дозатора Flexwall

У дозатора типа Flexwall фирмы Brabander Тechnologie наличие гибкого бункера с трапецеидальной конструкцией стенок, сужающихся по направлению дозирования, и внешних массирующих лопаток исключает возможность зависания слеживающихся продуктов (рис. 36). Дозаторы можно устанавливать непосредственно на экструдер или на смеситель горизонтального или вертикального исполнения, что позволяет расширить количество дозируемых компонентов до десяти (рис. 37; прил. 14).

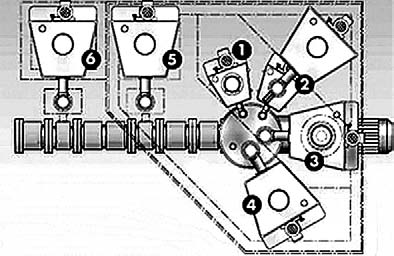

Рис. 37. Схема установки дозаторов: 1-6 – количество дозирующих устройств

В системах подачи, работающих по объемному или гравиметрическому способу, добавки после входа в экструдер до формовочного блока подвергаются термическому воздействию в течение того же времени, что и формуемый полимер, что требует их высокой термической устойчивости.

Гравиметрический способ, применяемый при прямом формовании из расплава после синтеза полимера, имеет преимущество в связи с более низким тепловым воздействием на вводимые добавки в сочетании с очень точным дозированием в случае малых объемов смешивания.

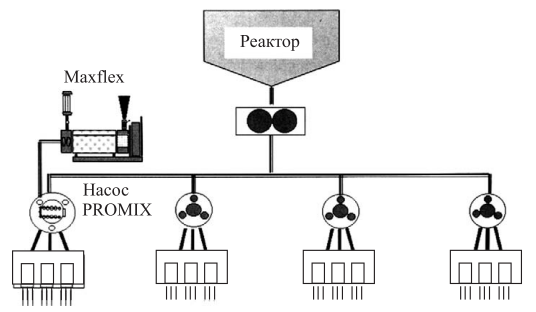

При прямом формовании, где полимер непосредственно передается со стадии поликонденсации на формовочную балку, ввод добавок в полимер может осуществляться прямо в реактор, при этом расплавленные (или жидкие) добавки подаются инжекторным способом, а динамический смеситель расплава устанавливается в расплавопроводе.

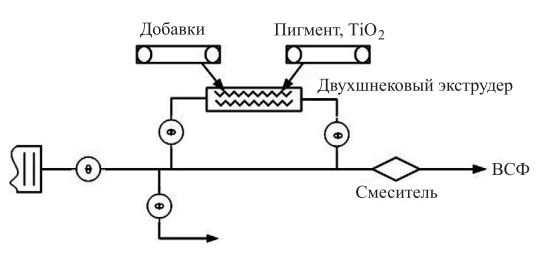

Фирма EMS INVENTA AG разработала непрерывные системы ввода двуокиси титана и других добавок в расплав ПЭТ после последнего аппарата поликонденсации перед гранулированием или формованием (рис. 38). Расплав с помощью насоса отбирается из основной линии и направляется в двухшнековый экструдер, куда системами дозирования вводятся и перемешиваются с расплавом необходимые добавки. Далее расплав, содержащий добавки, вновь смешивается с основным потоком с помощью динамических смесителей (гомогенизирующих устройств). Такая система позволяет применять порошковые добавки пигментов и матирующих веществ, отвечающих высоким требованиям к степени измельчения добавок (не допускаются частицы крупнее 10 мкм, а содержание частиц размером до 10 мкм должно быть минимальным).

Рис. 38. Система ввода добавок в расплав полимера

Чистота расплава тестируется по фильтруемости и оценивается по росту давления расплава во времени. При введении в расплав красителей для достижения высокой равномерности крашения необходимо строгое выдерживание в заданных пределах концентрации TiO2. При производстве нитей POY и FDY отклонение по содержанию TiO2 не должно превышать ± 5 %.

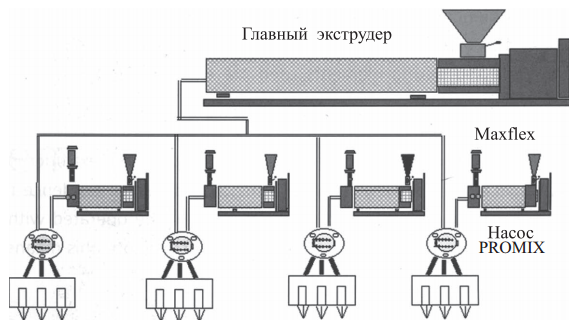

Система подачи Maxflex. Система Maxflex представляет собой компактное устройство для плавления, гомогенизации и ввода ПК-добавок в широком диапазоне производительности (рис. 39). По сравнению с обычным экструдером шнек устройства пластификации системы Maxflex отличается на 50 % меньшей технологической длиной, а также сравнительно большим диаметром. Необходимая точность дозирования достигается с помощью дозирующего насоса. Компактная конструкция системы подачи Maxflex обеспечивает возможность монтажа непосредственно на формовочной балке.

Рис. 39. Возможная схема размещения систем Maxflex® на машине формования

Рис. 40. Размещение систем Maxflex® при прямом формовании

Система Maxflex может использоваться на производственной линии большой мощности, независимо от того, будет ли это прямое или экструдерное формование. При прямом формовании она позволяет осуществлять ввод добавок непосредственно перед формовочными позициями, обеспечивая значительную технологическую гибкость крупных линий синтеза полимеров (рис. 40), что позволяет выпускать малые объемы различной готовой продукции.

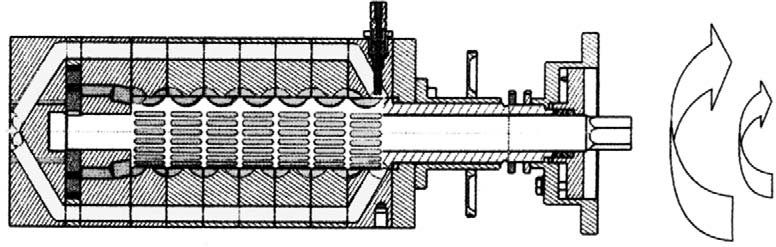

Насос PROMIX. При подаче добавки в основной поток расплава очень важно обеспечить необходимое время смешивания двух потоков. Фирмой Oerlikon Ваrmag запатентован трехпозиционный шестеренчатый планетарный насос для смешивания PROMIX (Planetary Rotating Mixing Pump), снабженный гомогенизатором статического действия, с помощью которого создаются идеальные условия для обеспечения однородности расплава (рис. 41).

В сочетании с установкой Maxflex®, предназначенной для расплавления и дозирования полимерных концентратов, насос, кроме распределения, дозирования и выпуска расплава, выполняет также функцию ввода и смешивания расплава добавок с потоком основного расплава. Такая система позволяет формовать окрашенные в массе в один цвет нити с трех фильер одного формовочного устройства. Таким образом, на одной машине формования на 24 приемных местах можно получать одновременно 8 различных по цвету нитей при условии установки 8 систем Maxflex® и 8 насосов PROMIX.

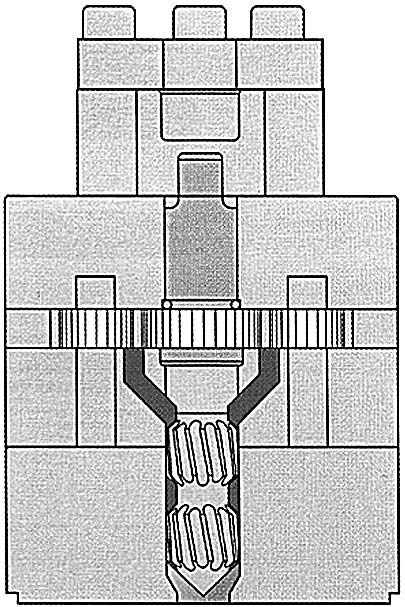

Трехнаправленный динамический смеситель типа 3DD. Фирмой Oerlikon Ваrmag разработано специальное устройство для смешивания и гомогенизации расплавов – трехнаправленный динамический смеситель типа 3DD (рис. 42).

Смеситель 3DD имеет два основных узла: ротор и статор. В углублениях вращающегося ротора и стационарного цилиндрического статора отдельные аксиальные потоки расплава разделяются на супертонкие слои, которые постоянно перестраиваются в тангенциальном, радиальном и аксиальном направлениях.

Рис. 41. Насос PROMIX

В результате постоянного изменения взаимодействия ротора и статора в смесителе 3DD обеспечиваются динамические изменения потока, что приводит к продольному разделительному и дисперсионному смешиванию. Принцип работы смесителя 3DD обеспечивает диспергирование различных компонентов (цветных пигментов, стабилизаторов, фрикционных добавок, других полимеров), отличающихся по вязкости. Могут смешиваться или диспергироваться до высокой степени однородности даже малые количества аддитивов, например в соотношении 1:100. Температуру в смесителе можно регулировать с помощью системы нагрева или охлаждения, позволяющей отводить непрерывно выделяемое в результате трения тепло.

Рис. 42. Смешивание аддитивов смесителем 3DD

Рис. 43. Насос PROMIX АС

Смеситель 3DD, как дополнительное устройство, можно интегрировать в любой тип экструдеров фирмы Oerlikon Ваrmag. Он выполняется как сменный элемент для шнека любого стандартного диаметра. В такой конфигурации смеситель 3DD с большим успехом используется при крашении в массе ПЭТ, ПА 6, ПА 6,6 и ПП.

Комбинация насоса PROMIX со смесителем 3DD известна как PROMIX АС (рис. 43).

2. Оборудование вспомогательных отделений

2.1 Системы обогрева современных линий формования

Для обеспечения равномерной температуры всех узлов, транспортирующих расплав, от выхода из экструдера до фильеры линии формования обогреваются паром теплоносителя. Для обогрева используют высококипящий органический теплоноситель (ВОТ), точка кипения которого лежит в области температур плавления формуемых полимеров. Наиболее широко применяемым ВОТ является динил – эвтектическая смесь дифенила и дифенилоксида. В современных установках в качестве ВОТ все шире применяется терминол.

Пар теплоносителя, как правило, является наиболее эффективной средой для передачи тепла. Температуры расплава 290 °С, используемые обычно в линиях формования, требуют только незначительного избыточного давления 0,1 МПа в системе пара теплоносителя.

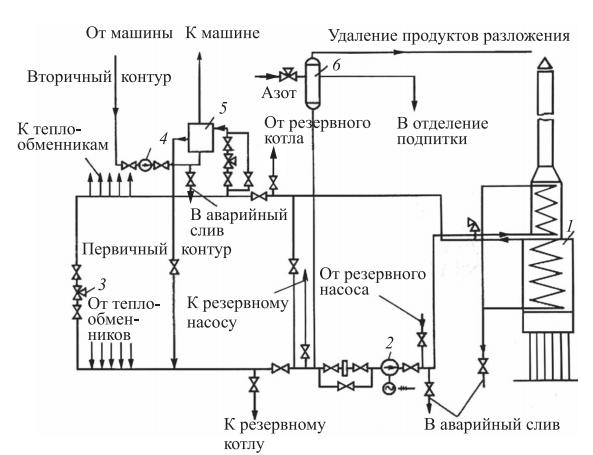

Обогрев может осуществляться от индивидуального электронагревателя (рис. 44) или от централизованной котельной. Из электрически обогреваемого котла – бойлера 4 – пар теплоносителя по паропроводу 3 поступает к формовочной балке 2 (первичный контур), затем – к расплавопроводу и измерительной головке экструдера (вторичный контур). Сам экструдер 1 обогревается электрическими ленточными нагревателями. Система теплоносителя функционирует таким образом: пар конденсируется при охлаждении до температуры ниже точки кипения теплоносителя, конденсат возвращается в бойлер через рециркуляционную трубу 6. Выход пара обычно находится в самой высокой точке системы. Бойлер теплоносителя оснащается предохранительными клапанами, которые срабатывают в случае достижения предельного давления, и запорным устройством 5. Давление затем уменьшается за счет конденсации пара теплоносителя в конденсационных змеевиках.

Для обеспечения безаварийной работы систем обогрева машин для формования каждая коммуникация ВОТ должна быть снабжена комплектом запорной, предохранительной и контрольной аппаратуры в соответствии с правилами устройства и безопасной эксплуатации сосудов, работающих под давлением. Для обогрева группы однотипных машин экономически целесообразным является применение централизованного циркуляционного обогрева от котельной (рис. 45), для обогрева небольшого числа разнотипных машин более обоснованным может быть применение циркуляционного обогрева от отдельных электроподогревателей ВОТ.

Рис. 44. Система обогрева машины формования парами теплоносителя

Рис. 45. Схема обогрева машин для формования от котельной ВОТ: 1 – котел-подогреватель; 2 – питающий насос первичного контура; 3 – предохранительный клапан; 4 – питающий насос вторичного контура; 5 – теплообменник; 6 – расширительный бак

2.2 Отделение приготовления препараций

Препарации, используемые для обработки нитей или волокон при формовании или отделке, представляют собой водные эмульсии (или растворы) различных специально подобранных компонентов в зависимости от ассортимента продукции, условий формования и конструкции оборудования.

При приготовлении препараций необходимо обеспечить их однородность. Оптимальные размеры частиц компонентов – 1 мкм и менее. В эмульсии не должно быть гелей и отдельных агломератов размером более 2,5 мкм, присутствие которых способно привести к неравномерному покрытию волокон препарацией, трению во время их движения по поверхностям направляющей гарнитуры. Частицы размером 0,2−0,5 мкм могут проникать внутрь волокна и вызывать изменения его физикомеханических свойств. Стабильность эмульсий должна поддерживаться в течение 24−40 ч в зависимости от их состава.

Основное оборудование отделения – обогреваемые и необогреваемые емкости с мешалками и без них (прил. 15), насосы. Компоненты препараций поступают в отделение в бочках, барабанах или мешках. Твердые, пастообразные, а также загустевшие при низкой температуре хранения компоненты (леомин, генапол, олеиновая кислота, кокосовое масло и др.) перед использованием разогреваются в камере для разогрева бочек при температуре 50 °С до жидкого состояния. Жидкие компоненты препараций перемешиваются в бочках бочковыми насосами путем циркуляции, а затем перекачиваются насосами в расходные емкости. Из расходных емкостей компоненты дозируются насосами через счетчики в смесительные емкости. Небольшие количества отдельных компонентов взвешиваются в отдельных емкостях на весах и вручную загружаются в смесительные емкости через верхний люк. Смесительная емкость снабжена мешалкой, имеет обогревающую водяную «рубашку». Компоненты в смесительной емкости нагреваются при перемешивании до достижения температуры 60 ± 2 °С с целью получения однородной прозрачной смеси.

Водные эмульсии препараций получают путем распыления приготовленной в смесительной емкости смеси компонентов (концентрата) в обессоленную воду под давлением 5−28 МПа. Смесь компонентов через щелевой фильтр и счетчик насосом подается на всасывающие линии насосов высокого давления, которые распыляют смесь через сопла в емкости приготовления, заполненные обессоленной водой с температурой 55−65 °С. Распыление продолжается около 6 ч до получения устойчивой, мелкодисперсной эмульсии. Расход обессоленной воды, подаваемой в емкость, зависит от пропускной способности сопла и требуемой концентрации препарации (15−60 %). Концентрация готовой препарации контролируется лабораторией методом рефрактометрии по показателю преломления.

Из емкости приготовления готовая препарация поступает в охладитель, в котором эмульсия охлаждается оборотной водой (летом – охлажденной), подаваемой в «рубашку», до температуры не выше 22 °С. Далее препарация насосом закачивается в приемники для использования на машинах формования. Препарация должна иметь постоянную температуру, поэтому приемники снабжены змеевиками, в которые подается оборотная или охлажденная вода. Во избежание разложения препарации при хранении в приемных емкостях производится ее бактерицидная обработка специальными препаратами.

Все расходные емкости для компонентов, приемники для готовых препараций снабжены системами контроля с сигнализацией максимального и минимального уровня. Расход компонентов в смесительные емкости контролируется с помощью счетчиков-дозаторов. Предусмотрено регулирование расхода обессоленной воды в емкости с соплами. Осуществляется контроль и регулирование температуры в смесительных емкостях, в емкостях приготовления, в охладителях и приемниках. Процесс приготовления автоматизирован.

2.3 Фильерно-насосное отделение

В фильерно-насосном отделении производится разборка фильерных комплектов, дозирующих насосов, фильтров грубой очистки полимера, очистка их деталей и воздухораспределителей, сборка фильерных комплектов, дозирующих насосов, фильтров, контроль дозирующих насосов и фильер, подготовка и регенерация фильтрующих материалов.

Фильерные комплекты после снятия с машин формования механически разбираются на прессах; фильеры направляются на очистку, детали фильерных комплектов на обжиг. Из дозирующих насосов, снятых с машин формования, при температуре 300−350 °С в печи выплавляются остатки полимера, затем производится их разборка в горячем состоянии.

Очистка фильер и деталей дозирующих насосов осуществляется в солевых или полиэтиленгликолевых ваннах в течение длительного времени при высокой температуре. Затем их многократно промывают теплой проточной оборотной водой с моющими средствами, визуально проверяют на наличие видимых загрязнений, промывают обессоленной водой, продувают сжатым воздухом.

Фильеры дополнительно обрабатывают в горячей обессоленной воде на ультразвуковой установке для более полного удаления загрязнений из отверстий. Детали фильерных комплектов, фильтров грубой очистки обжигают при температуре 450 °С с контролем через каждые 4 ч на предмет сгорания остатков полимера; промывают проточной оборотной водой с моющими средствами, механически очищают вручную, промывают обессоленной водой, продувают сжатым воздухом.

Очистка металлокерамических воздухораспределителей производится на ультразвуковой установке. В качестве средства очистки используется теплая обессоленная вода.

Фильеры после очистки осматривают через микроскоп со стократным увеличением для определения повреждения, износа и наличия загрязнения отверстий. При обнаружении засора капилляра производится дополнительная очистка отверстий вручную с помощью миниатюрных сверлильных штифтов, при необходимости фильеры отправляют на повторную обработку. Разбраковка фильер осуществляется в основном по внешним признакам ухудшения состояния фильеры в целом (появление полос, царапин на внешней и внутренней поверхностях фильеры, нарушение форм отбортовки, ухудшение полировки внешней поверхности донышка, прогиб донышка, наличие многочисленных невымываемых засоров отверстий, увеличение разброса по диаметру капилляров и т.п.).

Детали дозирующих насосов после очистки при необходимости обрабатывают на шлифовальном станке. Боковые плиты насосов проверяют интерферометром на плоскопритирочной машине, после чего производится соответствующая доработка поверхностей. Затем проверяется подача насосов и осуществляется сортировка их на группы.

Технологический процесс подготовки поступившего от поставщика металлического порошка или карбида кремния состоит в промывке в растворе обессоленной воды при температуре 300 °С в течение 3 ч и охлаждении.

Многократная регенерация металлического порошка, используемого в качестве фильтр-материала, осуществляется путем обжига полимерного слитка, извлекаемого из фильерного комплекта, в печи при температуре 450 °С в течение 4 ч с последующим прокаливанием еще в течение 10 ч. После рассева на вибросите и промывки порошок направляют на повторное использование.

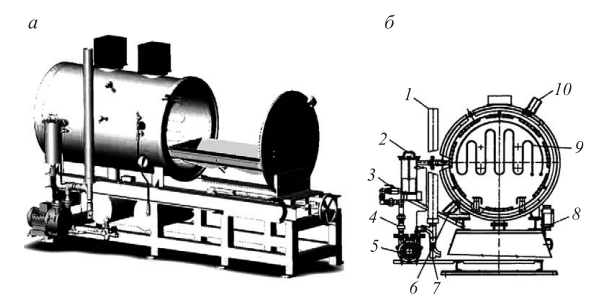

Современный наиболее мягкий способ очистки фильерных комплектов, насосов, фильтров, фильер – пиролиз, при котором не используются агрессивные химические реагенты, нет больших объемов химически загрязненных сточных вод и выбросов в атмосферу. Процесс проводится при более низкой температуре, значительно улучшаются условия труда, повышается безопасность и экономичность процесса (прил. 16). Фильерные комплекты, дозирующие насосы, фильтры поступают на очистку сразу после их демонтажа из формовочной балки без предварительной разборки, следовательно, не наносятся механические повреждения.

Рис. 46. Печь вакуумного пиролиза: а – внешний вид; б – разрез печи; 1 – труба сброса СО2 в атмосферу; 2 – струйный конденсатор; 3 – шариковый клапан; 4 − спускной клапан; 5 – вакуумный водокольцевой насос; 6, 10 – дверные зажимы; 7 – сточная труба; 8 – распределительная коробка; 9 – нагреватель

Процесс очистки осуществляется автоматически в печи вакуумного пиролиза (рис. 46) по программе, которая включает три стадии:

- стадия нагрева и расплавления. Температуру в печи поднимают до 320 °С, чтобы основной объем полимера на деталях можно было выплавить без его деструкции. Стадия занимает 4 ч, давление в автоклаве – 0,08 МПа;

- стадия пиролиза. Температура повышается до 420 °С для деструкции нерасплавленного полимера, оставшегося на деталях. Стадия занимает 4 ч, давление в автоклаве – 0,08 МПа. Такие условия не оказывают вредного воздействия на металлы, из которых изготовлены фильерные комплекты, насосы и сетки;

- стадия окисления. В автоклав через магнитный клапан впрыскивается подогретый воздух для ускорения разложения газовоздушной смеси, образовавшейся при пиролизе полимера, до углекислого газа и воды. Стадия окисления занимает 3 ч при температуре 450 °С, давление в автоклаве – 0,05 МПа.

Пиролизные газы, образующиеся в процессе очистки, через каталитическую систему и струйный конденсатор непрерывно отсасываются водокольцевым вакуумным насосом. До попадания в вакуумный насос в струйном конденсаторе газы охлаждаются до комнатной температуры. Водяной конденсат поступает в канализацию, углекислый газ выбрасывается в атмосферу.

После чистки в пиролизной печи детали промывают в ультразвуковой ванне в обессоленной воде с добавлением смачивающего средства при температуре 60 °С и сушат.