Содержание страницы

Метод намотки — один из ключевых способов формования изделий из полимерных композиционных материалов, позволяющий получать конструкции с высокой прочностью при сравнительно небольшой массе. Технология широко применяется в аэрокосмической, химической, оборонной, нефтегазовой, строительной и коммунальной сферах. Суть метода заключается в последовательной укладке армирующего волокна на вращающуюся оправку с последующим отверждением связующего материала.

Уникальной особенностью намотки является возможность направленного армирования — когда волокна располагаются точно по линиям действия сил в готовом изделии. Это обеспечивает максимальную эффективность использования материалов и высокую надёжность конечной конструкции.

Разнообразие типов намотки, от простой спиральной до сложной геодезической, позволяет адаптировать процесс под самые разные геометрии изделий — от простых труб до сложных оболочек высокого давления. Современные технологии и компьютерное управление обеспечивают высокую точность укладки и минимизацию отходов, делая метод намотки перспективным решением для высокотехнологичного производства.

Первоначально технология намотки начала развиваться в середине XX века как альтернатива тяжёлым металлическим конструкциям, особенно в аэрокосмической промышленности США и СССР. Первые эксперименты с намоткой стекловолокон на вращающиеся формы проводились в 1950-х годах, а в 1960–70-х годах технология получила промышленное распространение при производстве труб и баков.

Особый вклад в развитие технологии внесли исследования в области создания баллонов высокого давления для хранения газа и ракетных топлив. Появление высокопрочных углеродных волокон и эпоксидных смол в 1970–80-х годах значительно расширило возможности метода, позволив производить лёгкие и сверхпрочные компоненты с минимальным количеством материала.

С развитием CAD/CAM-систем и ЧПУ-станков в 1990–2000-х годах намотка вышла на новый уровень точности и повторяемости. Сегодня её применяют не только в машиностроении и энергетике, но и в производстве спортивного инвентаря, протезов, архитектурных конструкций и даже элементов дизайна.

Виды намотки, материалы и оборудование

Намотка — это технологический процесс, в результате которого создаются армированные изделия с высокой прочностью, форма которых формируется при помощи вращательной симметрии. Армирующие волокна (ленты, нити, ткани или жгуты) располагаются на вращающейся форме — оправке, которая определяет внутреннюю конфигурацию изделия.

Широкий спектр непрерывных волокнистых материалов может быть использован в качестве армирующего компонента при намотке. Траектория укладки материала управляется специальными устройствами, перемещающимися синхронно с вращением оправки. Эти механизмы обеспечивают необходимый угол намотки и точность расположения волокна. Арматура может равномерно покрывать поверхность, плотно прилегая или образуя узор в зависимости от схемы намотки.

Каждый слой материала наносится на предыдущий с тем же или другим углом укладки. Это продолжается до тех пор, пока не достигнута необходимая толщина изделия. Углы намотки варьируются от практически параллельных оси вращения до почти перпендикулярных, приближаясь к 90° — в пределах всего диапазона спиральных направлений.

Матрица изделий обычно формируется из эпоксидных, полиэфирных и сложных виниловых смол. Например, углеволоконные изделия чаще всего создаются с применением эпоксидных связующих, тогда как для изделий из стеклопластика чаще используются полиэфирные смолы ненасыщенного типа. При необходимости обеспечения теплостойкости применяются полиимидные связующие материалы.

Классификация способов намотки может основываться на различных критериях:

- тип объединения волокна и связующего;

- схема укладки армирующего материала;

- характеристики и устройство намоточного комплекса.

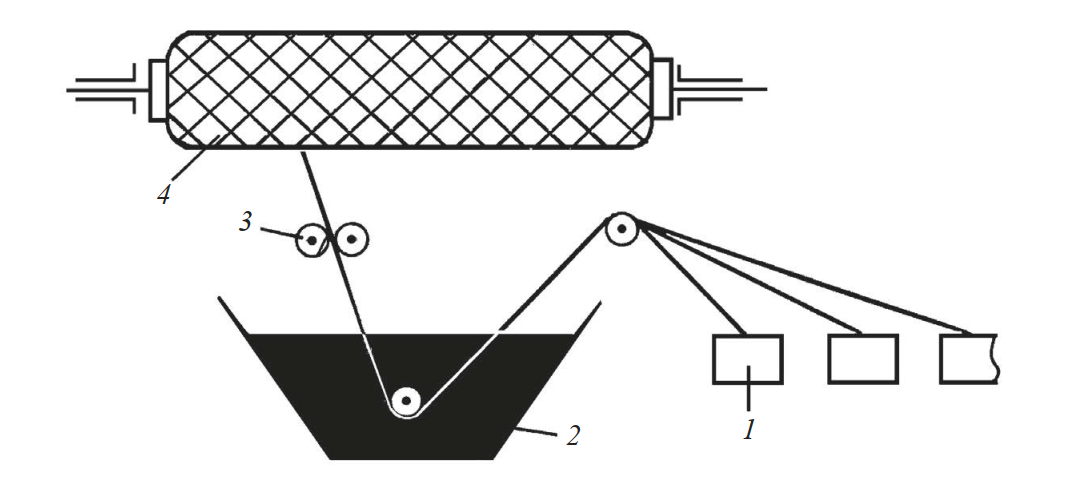

Существует два основных способа введения связующего вещества: «мокрый» и «сухой». В «мокром» варианте армирующее волокно проходит через ванну с жидким связующим во время укладки на оправку. Такая схема показана на рис. 1.

Рис. 1. Схема «мокрой» намотки: 1 — шпулярник с армирующим волокном; 2 — ванна с пропиткой; 3 — отжимные ролики; 4 — вращающаяся оправка

Оборудование для «мокрой» намотки включает в себя следующие узлы:

- систему подачи стеклянного ровинга;

- установку для смешивания компонентов связующего (например, полиэфирная смола и катализатор);

- пропиточную ванну, через которую проходит армирующий материал;

- намоточную секцию с приводными валами, определяющими диаметр конечного изделия;

- автоматику и элементы управления технологическим процессом.

Одним из преимуществ мокрого метода является возможность снижения усилий натяжения, что делает возможным использование менее мощного оборудования и упрощённых оправок. Такой подход особенно эффективен при формовании изделий с большими размерами и сложной геометрией, в том числе ёмкостей под высоким давлением.

«Сухая» технология намотки реализуется с использованием препрегов — заранее пропитанных армирующих материалов. Она обеспечивает равномерность распределения связующего по толщине и, как следствие, высокую стабильность механических свойств изделий. За счёт более высокого коэффициента трения по сравнению с «мокрой» намоткой, метод позволяет реализовывать более сложные геометрические формы.

Тем не менее, «сухая» намотка требует значительно большего натяжения армирующего волокна. После завершения процесса намотки изделие подвергается термообработке — отверждению связующего вещества в специальных камерах. Например, эпоксидные композиты отверждаются при температурах 395–450 K в течение 1–2 часов. При этом желательно продолжать вращение оправки, чтобы сохранить равномерность формы. Затем следует этап извлечения оправки и финальная обработка — зачистка торцов, шлифовка и другие операции.

С использованием технологии намотки возможно создание цилиндрических, тюбинговых и трубчатых изделий различного диаметра — от нескольких до десятков сантиметров. Более сложные формы, включая геодезические и сферические оболочки, также формуются этим способом. В зависимости от схемы укладки армирующих материалов выделяют несколько видов намотки.

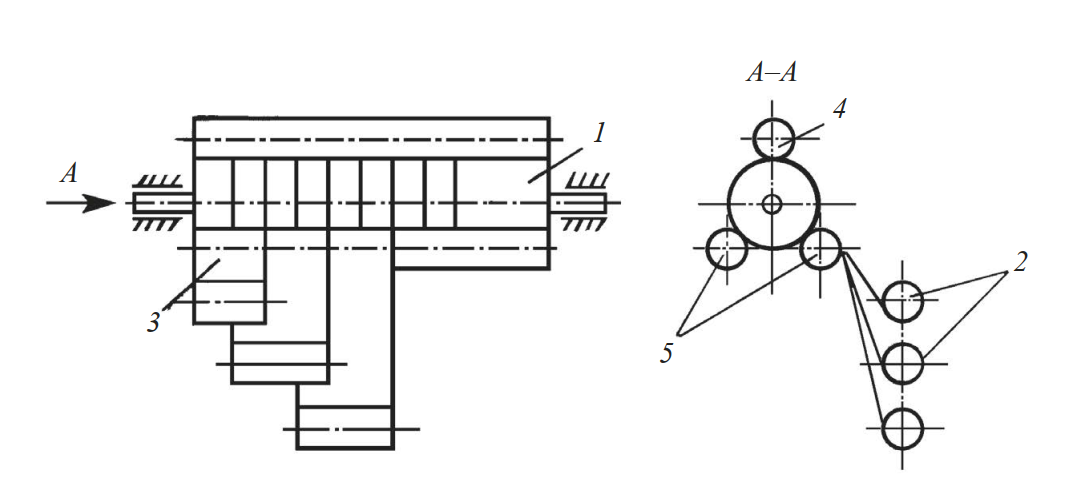

Кольцевая (или поперечная) намотка предполагает укладку материала в перпендикулярной плоскости по отношению к оси вращения оправки. Иллюстрация этого метода представлена на рис. 2.

Рис. 2. Схема поперечной намотки: 1 — оправка; 2 — рулоны препрега; 3 — полосы препрега; 4 — нагреваемый прикатной ролик; 5 — ролики привода

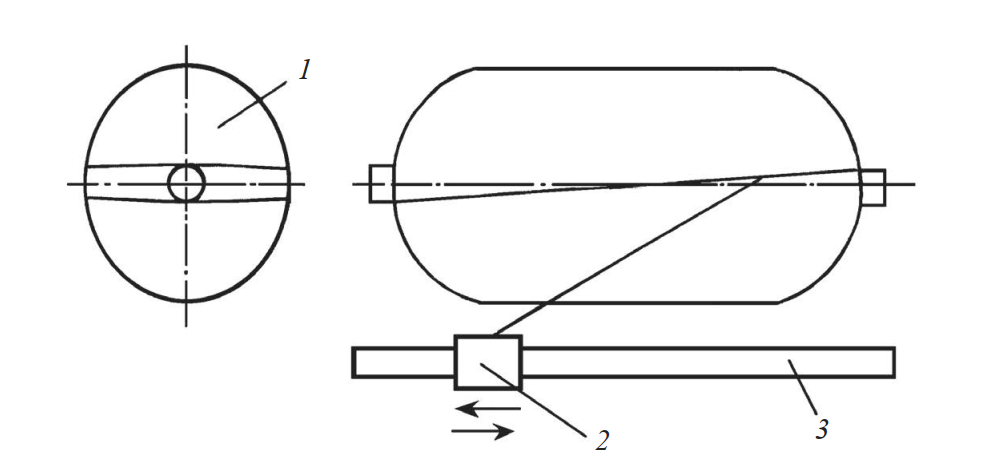

Продольная укладка реализуется по оси симметрии изделия, как показано на рис. 3. При этом раскладчик перемещается вдоль направляющей линии от одного торца изделия к другому. При каждом возврате раскладчик поворачивается на 1800 + Δ, где Δ — шаг между витками намотки.

Рис. 3. Схема осевой намотки: 1 — оправка; 2 — раскладчик; 3 — направляющая ось

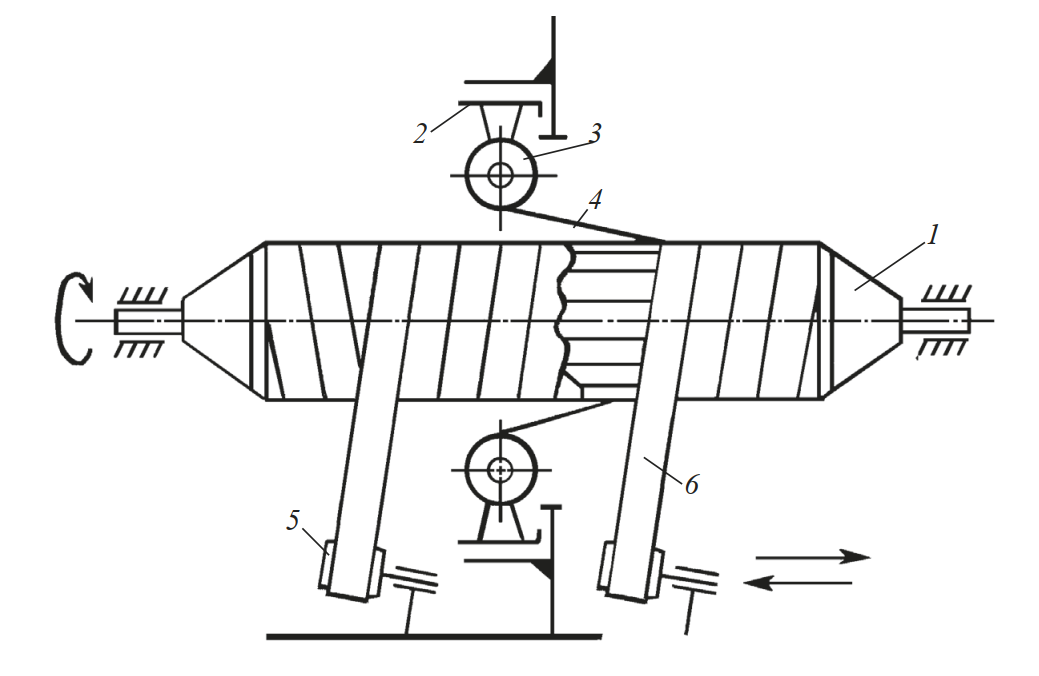

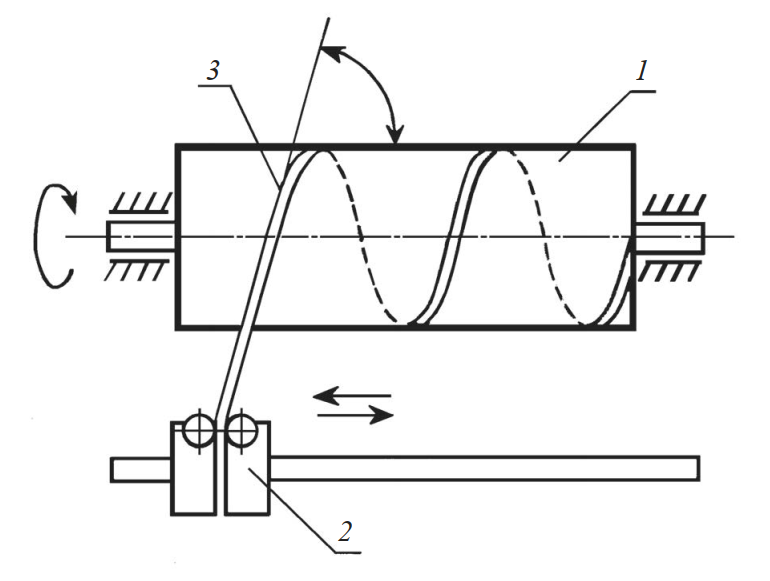

Комбинированная схема намотки — продольно-поперечная — объединяет элементы обеих предыдущих. В данной схеме используется вертлюг, на котором закреплены шпули с продольными лентами. Этот механизм синхронно вращается с оправкой и одновременно перемещается вдоль её оси. Параллельно с этим поперечные раскладчики укладывают ленты, фиксируя ранее уложенные продольные элементы. Схема применяется преимущественно при «сухой» технологии. Иллюстрация представлена на рис. 4.

Рис. 4. Схема продольно-поперечной намотки: 1 — оправка; 2 — вертлюг; 3 — шпули; 4 — продольные армирующие ленты; 5 — поперечные механизмы укладки; 6 — ленты поперечной намотки

При реализации спиральной намотки армирующий материал в виде ленты, насыщенной полимерной связующей композицией, укладывается по спирали вдоль поверхности вращающейся оправки, формируя на ней сплошной слоистый каркас (рис. 5). Соотношение между линейной скоростью подачи раскладчика и угловой скоростью вращения оправки точно настраивается, чтобы достичь необходимого угла наложения витков. Среди разновидностей этого метода особое значение имеет геодезическая намотка, в которой траектория волокон строится вдоль геодезических линий поверхности — кратчайших путей между двумя точками на её кривизне.

Геодезическая траектория характеризуется тем, что обеспечивается максимальное распределение механических напряжений вдоль волокна при внешних нагрузках, благодаря чему готовое изделие демонстрирует высочайшую прочность при минимальном весе.

Рис. 5. Схема простой спиральной намотки: 1 — оправка; 2 — раскладчик; 3 — лента препрега

С помощью методов намотки возможно производство изделий, предназначенных для работы под воздействием нестандартных нагрузок — будь то внутреннее/внешнее давление, торсионные усилия либо осевая компрессия. Кроме того, технология позволяет усилить уже готовые трубы из термопластов или металлические баллоны снаружи при помощи армированных бандажей. Основным преимуществом этой технологии считается высокая точность и повторяемость формы готовых изделий. Однако стоит отметить, что по сравнению с другими способами формования, скорость изготовления здесь обычно ниже.

Современное оборудование для намотки весьма разнообразно. Оно варьируется от простейших установок, напоминающих токарные станки или машины с цепным механизмом, до высокоточных компьютеризированных систем, обеспечивающих движение по трем и более осям. В токарных конфигурациях вращение постоянно поддерживается на оправке, а подача армирующего материала обеспечивается перемещающимся вдоль оси направляющим устройством. При шлифовальной конфигурации — наоборот: оправка совершает возвратно-поступательное движение, а раскладчик остаётся неподвижным.

Выбор конструкции оборудования напрямую зависит от пропорций изделия. Так, при необходимости формования объектов большого диаметра с тонкими стенками рациональнее использовать токарную схему. А при изготовлении коротких и толстостенных деталей предпочтение отдают шлифовальному варианту. Кроме того, существуют машины, специально спроектированные для непрерывной намотки трубчатых изделий. Для производства резервуаров крупного объема разрабатываются переносные установки, которые монтируются прямо на месте эксплуатации. Как правило, такие машины обеспечивают намотку в кольцевом направлении, а для продольного упрочнения конструкции дополнительно применяются рубленые волокна или продольные армирующие ленты.

Среди новейших технических разработок — автоматизированные комплексы, где траектория укладки волокон задаётся не механическими компонентами, а средствами числового программного управления. Это открывает возможности для создания изделий с нестандартными очертаниями, включая изогнутые или асимметричные трубчатые конструкции, а также компоненты с переменной геометрией. Всё большее распространение получает концепция гибкой укладки армирующего материала, при которой волокна ориентируются на поверхности оправки в произвольных направлениях.

Важнейший компонент технологии — оправка. Её геометрия и механические характеристики должны строго соответствовать внутренней конфигурации изделия. Оправка обязана сохранять свою форму под влиянием температур и сил натяжения в процессе намотки и последующего отверждения. При этом она должна быть технологически адаптивной: легко изготавливаться, быстро извлекаться после завершения цикла, иметь невысокую массу и минимально возможную себестоимость.

Существует множество типов оправок: неразборные, разборные, одноразовые, выжигаемые, выплавляемые, надувные и комбинированные. Неразборные оправки подходят для изделий с открытым торцом, позволяющим извлечение. Они долговечны, однако могут использоваться только при простой геометрии. Извлечение неразборных оправок из крупных или сложных изделий связано с серьёзными трудозатратами и рисками повреждения заготовки.

Если геометрия изделия не позволяет выполнить осевое извлечение оправки, используют разборную конструкцию. Такие оправки отличаются высокой точностью поверхности, пригодны для многократного использования, однако требуют значительных затрат на изготовление. Для однократного применения используют разрушаемые оправки, выполненные из материалов, легко поддающихся фрагментации после завершения формования — например, гипс. Несмотря на простоту, такие оправки требуют утилизации остатков, а их себестоимость выше среднего.

Кроме того, оправки могут изготавливаться из песчано-смоляных смесей или низкотемпературных составов. Они просты в работе и пригодны для массового применения. К примеру, в качестве выплавляемых материалов используются парафиновые, восковые смеси, а также эвтектические сплавы и пластики с низкой температурой плавления. Однако выплавляемые оправки можно применять только при производстве изделий, где используется связующее холодного отверждения.

Для компонентов с полостями и сложной топологией особенно эффективны выжигаемые оправки. Они производятся из горючих, малоплотных материалов, например, пенополистирола. Такие оправки просты, доступны по цене и подходят для деталей с множественными внутренними полостями. Их легко удалять из изделия термическим способом.

Наконец, для формования оболочковых конструкций всё чаще применяются надувные оправки, изготовленные из резины или других гибких материалов. Надуваемые воздухом, они обеспечивают временную форму внутренней полости. Основным ограничением здесь остаётся достижение высокой точности размеров, а также технологическая стабильность при воздействии температуры и давления.

Преимущества и недостатки метода намотки

Метод намотки армирующих материалов, используемый в производстве изделий из композитов, обладает рядом очевидных достоинств, которые делают его одним из самых эффективных и востребованных в современных отраслях промышленности. Перечислим ключевые преимущества данной технологии:

- 1) высокая производительность процесса, что делает его одним из наиболее экономичных способов формирования армированной структуры;

- 2) возможность точной настройки пропорций между связующим компонентом и армирующим наполнителем, что обеспечивает требуемые свойства изделия;

- 3) отличное сочетание прочности конструкции и её низкой массы, что особенно ценно в транспортной и авиационной промышленности;

- 4) устойчивость к биологическим воздействиям и агрессивным химическим средам — отсутствие коррозионных процессов и гниения материалов;

- 5) широкая доступность недорогого сырья при сохранении высокого качества конечной продукции;

- 6) превосходные характеристики армированного слоя, обусловленные ориентированным размещением волокон и возможностью увеличения содержания арматуры в ламинате.

Однако наряду с достоинствами, данная технология имеет и определённые ограничения, которые необходимо учитывать при её внедрении:

- 1) ограниченный перечень геометрических форм, которые можно реализовать с использованием данного метода;

- 2) высокая стоимость намоточного оборудования, особенно при автоматизации и программном управлении;

- 3) сложности с точной ориентацией волокон вдоль длинных или сложных по конфигурации сердечников;

- 4) значительные затраты на производство сердечников при выпуске крупногабаритных изделий, особенно если требуется высокая точность;

- 5) не всегда гладкая внешняя поверхность готового изделия, требующая дополнительной обработки в зависимости от требований к внешнему виду.

Процесс намотки активно используется в производстве тел вращения, изготовленных из стеклопластиков, в первую очередь — трубной продукции для нефтегазового сектора, химической промышленности, а также в изготовлении трубопроводов для отведения газа, ёмкостей и резервуаров для хранения и транспортировки жидкостей, в том числе агрессивных — кислот, щелочей, топлива, воды.

Изделия, полученные при помощи технологии намотки, демонстрируют ряд существенных конкурентных преимуществ по сравнению с элементами из традиционных конструкционных материалов. Так, стеклопластиковые трубопроводы и резервуары обладают значительной прочностью при сравнительно малом весе, что облегчает их транспортировку, сокращает расходы на монтаж и упрощает логистику. Кроме того, они надёжно функционируют при температурах от –40 до +50 °C, демонстрируя высокую устойчивость к атмосферным воздействиям и химической агрессии.

Благодаря свойству материала не подвергаться коррозии и сохранять прочностные характеристики при длительной эксплуатации, изделия из стеклопластика служат дольше и требуют меньших затрат на обслуживание. Дополнительным преимуществом является возможность использования фланцевых и муфтовых соединений, исключающих необходимость проведения сварочных работ, что упрощает монтаж и ускоряет процесс сборки конструкций в условиях эксплуатации.

Таким образом, метод намотки — это не просто производственная технология, а инженерное решение, позволяющее создавать лёгкие, прочные, долговечные и экономически эффективные конструкции, особенно в сферах, где важны химическая стойкость и надёжность при эксплуатации в экстремальных условиях.

Интересные факты:

-

Первый искусственный спутник Земли «Спутник-1» имел элементы конструкции, усиленные стекловолоконными обмотками, предвосхищая массовое использование композитов в космосе.

-

Современные баллоны для водородных автомобилей формуются исключительно методом намотки — он позволяет выдерживать давление более 700 бар при минимальном весе.

-

В авиации применяется геодезическая намотка, поскольку она обеспечивает наилучшее распределение напряжений вдоль волокна, снижая риск разрушения при резких нагрузках.

-

Намотанные трубы для химической промышленности служат в 3–4 раза дольше металлических аналогов, не подвергаясь коррозии и воздействию кислот.

-

В 2010-х годах были разработаны портативные намоточные установки, которые позволяют формировать резервуары объёмом более 100 кубометров прямо на месте эксплуатации — это исключает расходы на транспортировку.

Заключение

Метод намотки занимает уникальную нишу в современной технологии формования композитных материалов. Он сочетает высокую конструкционную прочность, гибкость в выборе геометрии, надёжность и экономическую эффективность. Благодаря автоматизации, компьютерному управлению и развитию новых материалов, технология активно развивается, расширяя горизонты применения — от магистральных трубопроводов и резервуаров высокого давления до авиационных и космических конструкций.

Намотка как способ формования обеспечивает не только прочность и долговечность, но и экологичность, снижая количество отходов и уменьшая общий вес конструкций. В условиях возрастающих требований к надёжности, ресурсосбережению и адаптивности — это делает её не просто актуальной, а стратегически важной технологией будущего.

- Червячные передачи: устройство, сборка и контроль - 28.06.2025

- Зубчатые передачи: виды, устройство, сборка и контроль - 28.06.2025

- Цепные передачи: устройство, сборка и регулирование - 28.06.2025