Содержание страницы

1. Физико-механические основы обработки материалов резанием

Классификация движений в металлорежущих станках. Схемы обработки резанием. Для осуществления процесса резания необходимо, чтобы:

- материал инструмента был твёрже обрабатываемого материала;

- инструмент имел специфическую форму клина;

- заготовка и инструмент совершали относительное перемещения.

Совокупность оборудования, инструментов, приспособлений и обрабатываемой заготовки называют технологической системой.

Современные заготовки не могут играть роль деталей машин и механизмов, поскольку заготовки имеют существенные отклонения от заданных размеров, формы и шероховатости поверхностей. Поэтому необходимо превращать заготовки в детали машин путём обработки их, как правило, резаниям.

При этом достигается точность, например, размеров, определяемая миллиметрами, их сотыми, тысячными и даже меньшими долями. Качество технологических систем в значительной степени определяет технический уровень государства.

Обработка металлов резанием (ОМД) – это процесс срезания режущим инструментом с поверхности заготовки слоя металла в виде стружки для получения необходимой геометрической формы, точности размеров, взаиморасположения и шероховатости поверхностей детали. Чтобы срезать с заготовки слой металла, необходимо режущему инструменту и заготовке сообщать относительные движения.

Движения, которые обеспечивают срезание с заготовки слоя металла или вызывает изменение состояния обработанной поверхности заготовки, называют движениями резания. К ним относят:

- главное движение;

- движение подачи.

За главное принимают движение, определяющее скорость деформирования и отделения стружки. За движение подачи – движение, обеспечивающее врезание режущей кромки инструмента в материал заготовки. Эти движения могут быть: непрерывными или прерывистыми, а по своему характеру вращательными, поступательными, возвратно- поступательными. Скорость главного движения обозначают v, величину подачи – s.

Движения, обеспечивающие взаимное положение инструмента и заготовки для срезания с неё определённого слоя материала, называют установочными. К вспомогательным движениям относят транспортирование заготовок, закрепление заготовок и инструмента, быстрые перемещения рабочих органов станка и др.

Рис. 1. Обработка заготовок деталей машин

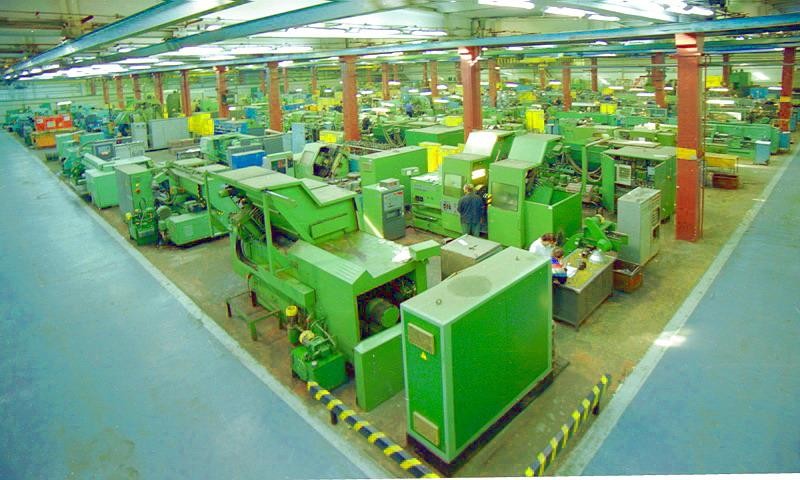

На рис. 2. – 5. приведены панорама механического цеха, изделия, полученные резанием и примеры различных методов обработки заготовок.

Рис. 2. Механический цех (станочный парк) по обработки заготовок деталей машин

Рис. 3. Готовые детали после механической обработки

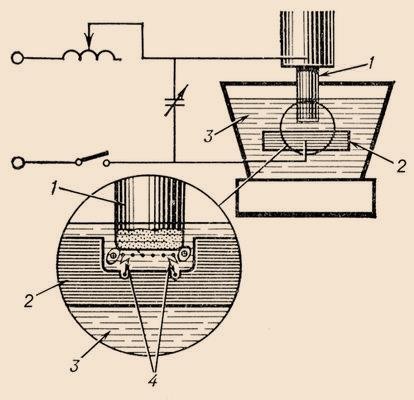

Рис. 4. Схема электроэрозионного метода обработки: 1 – инструмент; 2 — заготовка; 3 – жидкий электролит; 4 – электрические разряды (обработка производится прямым копированием в ванне с рабочей жидкостью с одновременной прокачкой её через электрод-инструмент или без прокачки и т.д.)

Рис. 5. Электрохимический станок SFE -4000М продукция ПКП «СТАНКОФИНЭКСПО» (а) и продукция станка SFE -4000М: штампы, матрицы, пуансоны (б)

Электрохимический станок SFE-4000М предназначен для ЭХРО (электрохимической размерной обработки) формообразующих поверхностей штамповой, прессовой оснастки, матриц, пуансонов, пресс-форм, вставок пресс-форм в полуавтоматическом режиме управления.

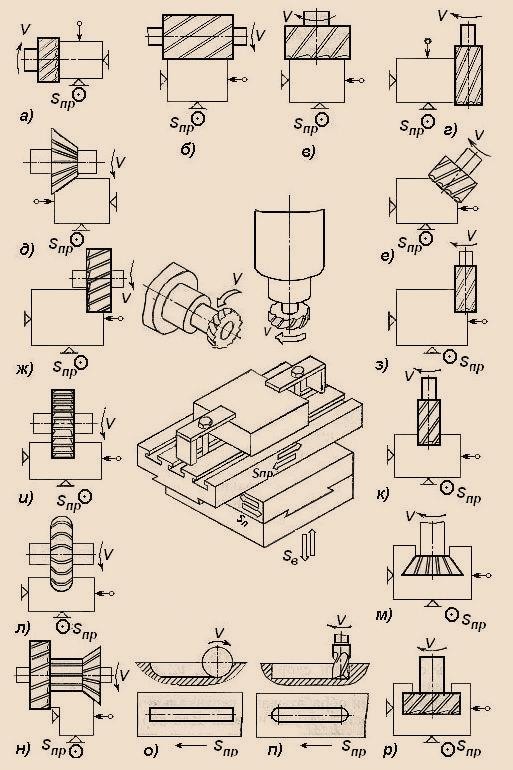

Схемы обработки заготовок

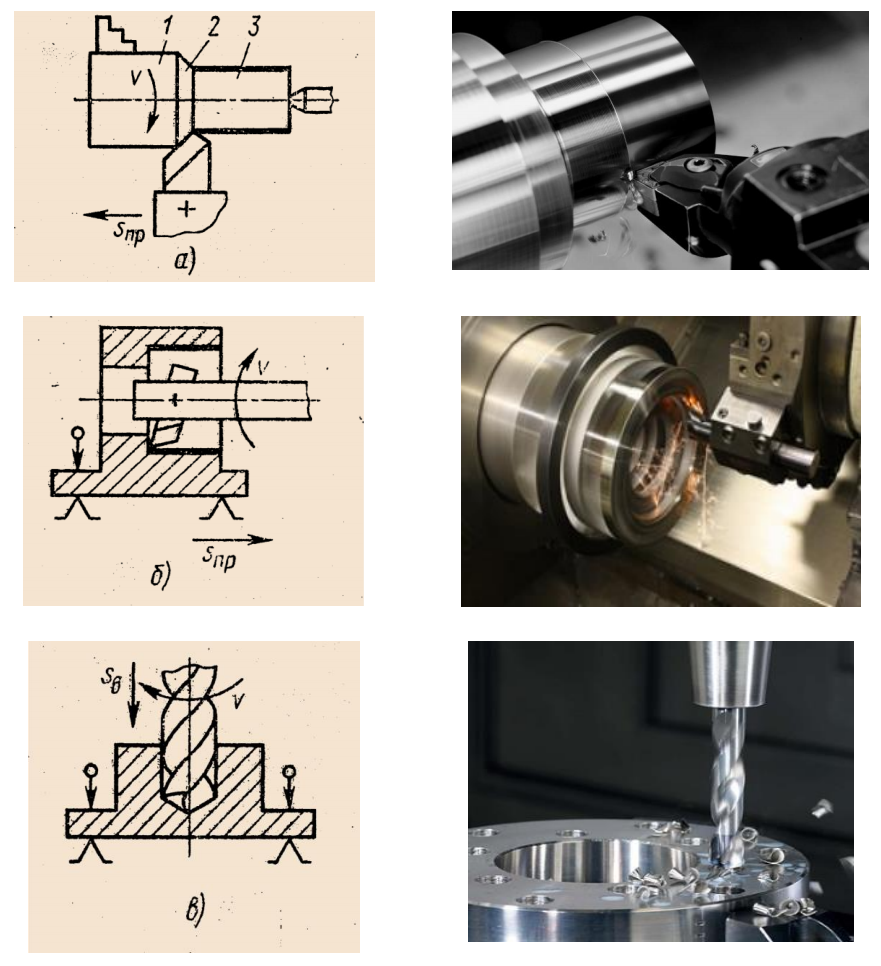

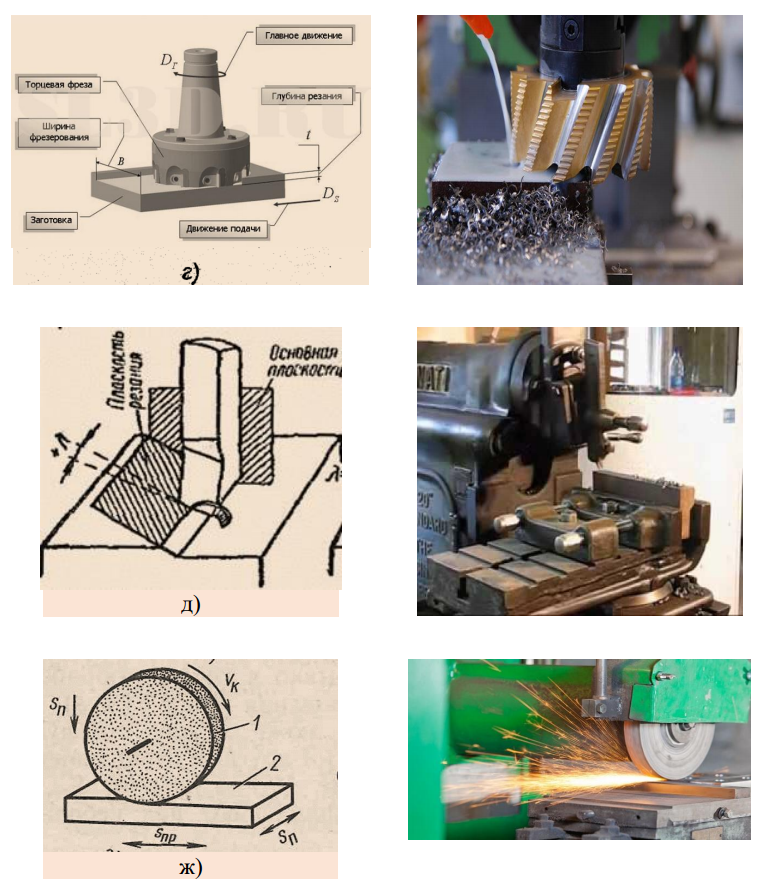

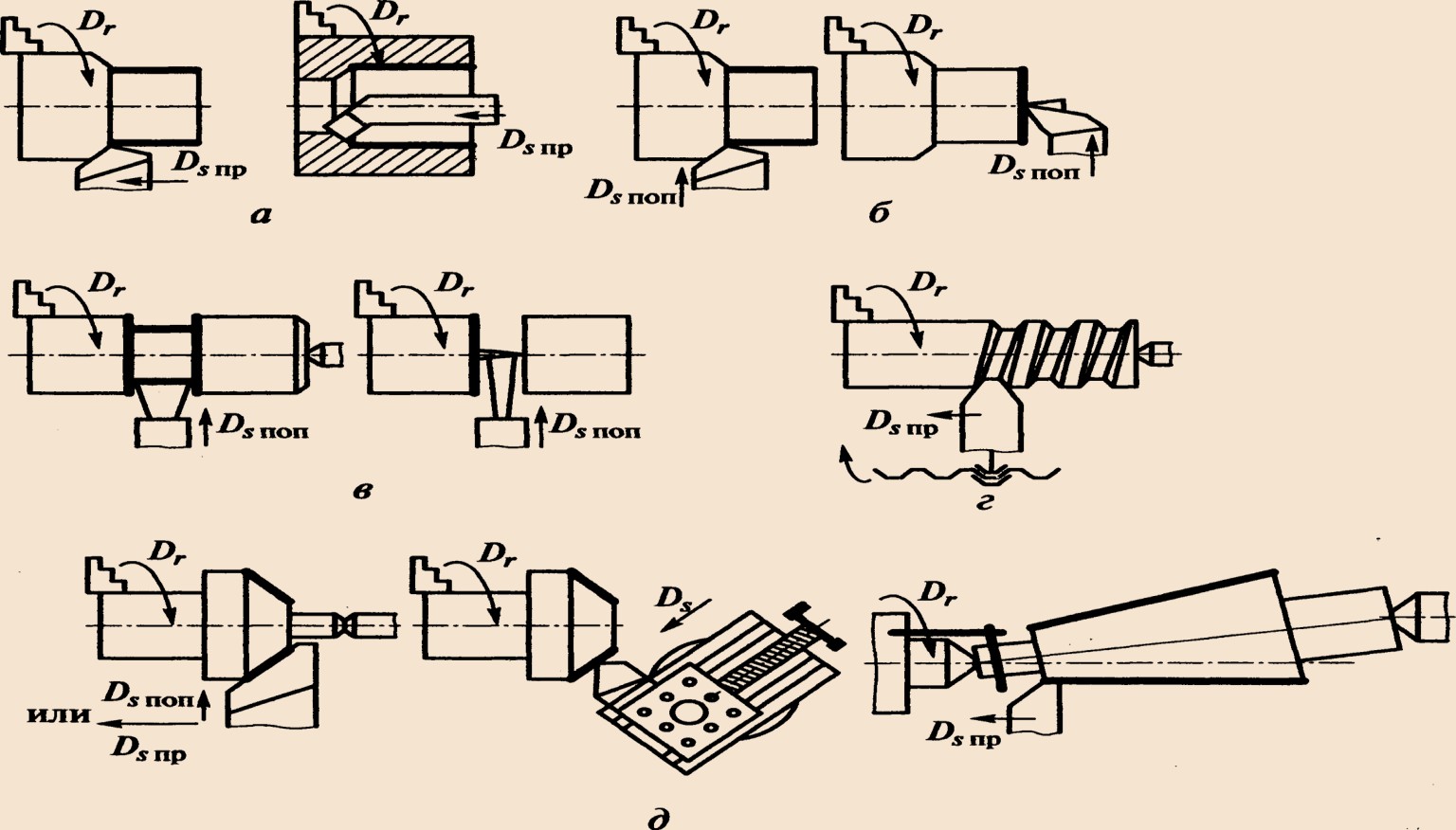

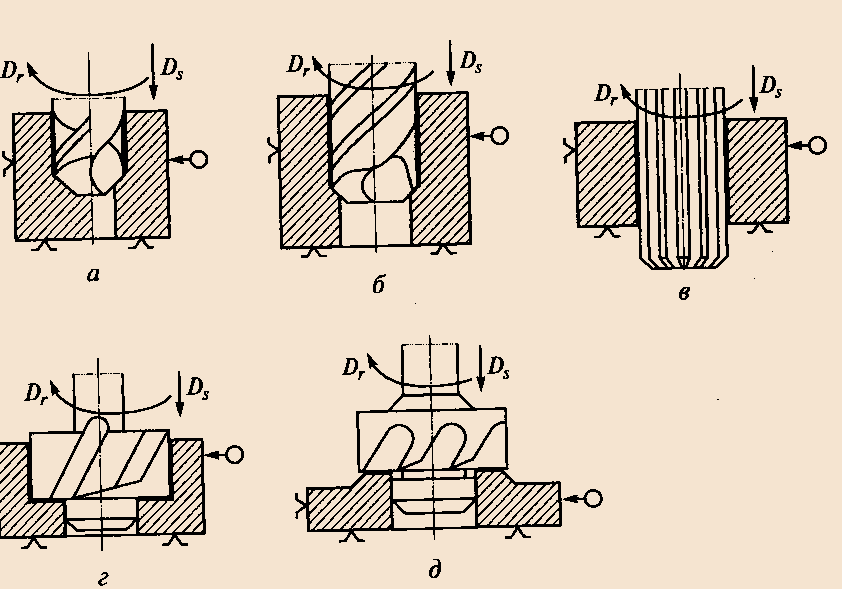

(рис. 6.) Обработанную поверхность на схеме выделяют другим цветом или утолщёнными линиями. На схемах обработки показывают характер движений резания и их технологическое назначение, используя условные обозначения. Существуют подачи: продольная Sпр, поперечная Sп, вертикальная Sв, круговая Sкр, окружная Sо и др. В процессе резания на заготовке различают обрабатываемую поверхность 1, обработанную поверхность 3 и поверхность резания 2.

Рис. 6. Схемы обработки заготовок: а – точением; б – растачивание; в – сверление; г – фрезерование; д – строгание; ж – шлифование

Формообразования поверхностей

Пространственную форму детали определяет сочетание различных поверхностей. Геометрическая поверхность представляет собой совокупность последовательных положений (следов) одной производящей линии, называемой образующей, движущееся по другой производящей линии, называемой направляющей. Например, для образования круговой цилиндрической поверхности прямую линию (образующую) перемещают по окружности (направляющей). Механическая обработка заготовок деталей машин реализует четыре метода формообразования поверхностей:

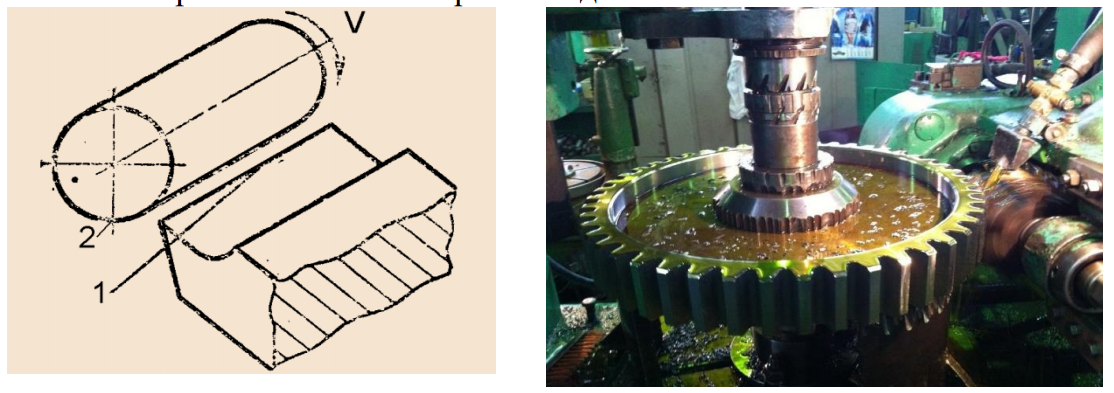

- образование поверхностей по методу копирования (рис. 7) – режущая кромка инструмента 1 соответствует форме образующей обрабатываемой поверхности детали 2.

Рис. 7. Метод копирования

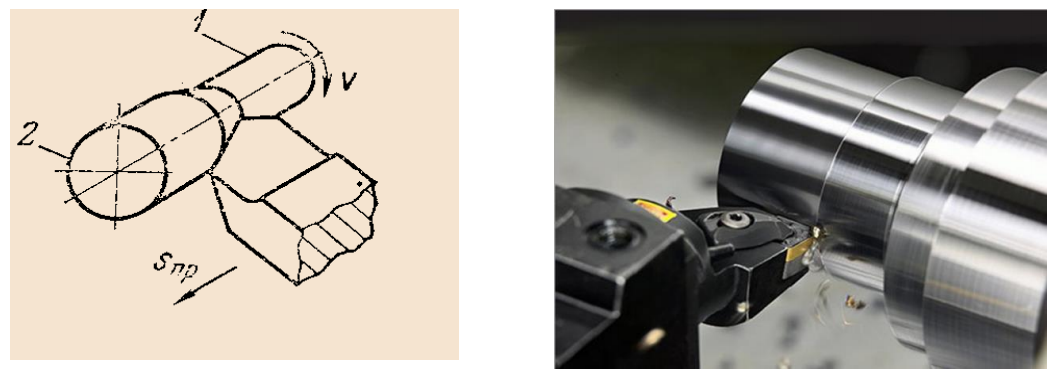

- образование поверхностей по методу следов (рис. 8) – образующая линия 1 является траекторией движения точки режущей кромки (вершины) инструмента, а направляющая линия 2 – траекторией движения точки заготовки.

Рис. 8. Метод следов

- образование поверхностей по методу касания (рис. 9) – образующая линия 1 служит режущая кромка инструмента, а направляющая линия 2 поверхности касательная к ряду геометрических вспомогательных линий – траекториям точек режущей кромки инструмента.

Рис. 9. Метод касания

- образование поверхностей по методу обкатки (огибания) (рис. 10) – направляющая линия 2 воспроизводится вращением заготовок.

Рис. 10. Метод обкатки

Режимы резания и геометрия срезаемого слоя

При назначении режимов резания определяют скорость резания, подачу и глубину резания. Скорость резания v (м/мин) называют расстояние, пройденное точкой режущей кромки инструмента относительно заготовки в единицу времени.

При точении (главное движение вращательное):

V = πDзаг n/1000,

Главное движение возвратно-поступательное:

V = Lm (k + 1)/1000,

где L – расчётная длина хода инструмента, мм; m – число двойных ходов инструмента в минуту; k — коэффициент, показывающий отношение скоростей рабочего и холостого ходов.

Подачей – S (мм/об, мм/дв. хода) называют путь точки режущей кромки инструмента относительно заготовки в направлении движения подачи за один оборот либо один ход заготовки или инструмента.

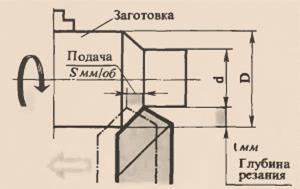

Глубина резания – t (мм) называют расстояние между обрабатываемой и обработанной поверхностями заготовки, измеренное перпендикулярно к последней (рис. 11).

Рис. 11 Подача и глубина резания при точении

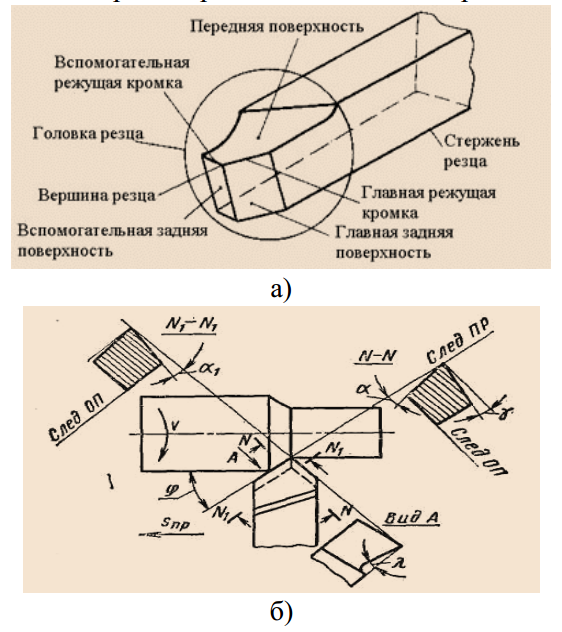

Шероховатость – один из показателей качества поверхности – оценивается высотой, формой, направлением неровностей и другими параметрами. На шероховатость влияют режим резания, геометрия инструмента, вибрации, физико-механические свойства материала заготовки. Геометрия инструмента и её влияние на процесс резания и качество обработанной поверхности. Углы инструмента оказывают существенное влияние на процесс резания и качество обработки (рис. 12).

Рис. 12. Элементы токарного прямого проходного резца (а) и углы резца (б): ОП – основная плоскость; ПР – плоскость резания.

Главный передний угол – γ оказывает большое влияние на процесс резания. С увеличением его уменьшается деформация срезаемого слоя, так как инструмент легче врезается в материал, снижается сила резания и расход мощности. Одновременно улучшается условия схода стружки, а качество обработанной поверхности заготовки повышается. чрезмерное увеличение угла γ приводит к снижению прочности главной режущей кромки, увеличению износа вследствие выкрашивания, ухудшению условий теплоотвода от режущей кромки.

При обработке деталей из хрупких и твёрдых материалов для повышения стойкости резца следует назначать меньшие значения угла γ, иногда даже отрицательные. При обработке деталей из мягких и вязких материалов передний угол увеличивают.

Главный задний угол – α уменьшает трение между главной задней поверхностью инструмента и поверхностью резания заготовки, что уменьшает износ инструмента по главной задней поверхности.

Главный угол в плане – Ψ оказывает значительное влияние на шероховатость обработанной поверхности. С уменьшением угла Ψ шероховатость обработанной поверхности снижается, однако увеличивается активная рабочая длина главной режущей кромки, возрастает сила резания, возможно возникновение вибраций в процессе резания, что снижает качество обработанной поверхности.

В процессе резания углы γ и α резца меняется. Это можно объяснить тем, что меняется положение плоскости резания в пространстве вследствие вращения заготовки и поступательного движения резца, так как фактической поверхностью резания, к которой касательная плоскость резания, будет винтовая поверхность. При работе с большими подачами, а также при нарезании резьбы изменение углов γ и α будет существенным, что необходимо учитывать при изготовлении резцов. Углы γ и α в процессе резания могут оказаться переменными, что имеет место при обработке сложных поверхностей типа кулачков, лопаток турбин и т.п.

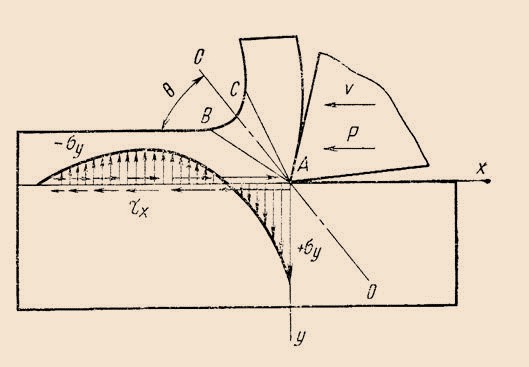

Физическая сущность процесса резания. Резание металлов – сложный процесс взаимодействия режущего инструмента и заготовки, сопровождающийся рядом физических явлений, например, деформированием срезаемого слоя металла. В начальный момент процесса резания, когда движущийся резец под действием силы Р вдавливается в металл, в срезаемом слое возникают упругие деформации. При движении резца упругие деформации, накапливаясь по абсолютной величине, переходят в пластические. В прирезцовом срезаемом слое материала заготовки возникает сложное упругонапряжённое состояние. В плоскости, перпендикулярной к траектории движения резца, возникают нормальные напряжения σу, а в плоскости, совпадающей с траекторией движения резца, — касательные напряжения τх. В точке приложения действующей силы значения τх наибольшее. По мере удаления от точки А τх уменьшается. Нормальные напряжения σу вначале действуют как растягивающие, а затем быстро уменьшаются и, переходя через нуль, превращаются в напряжения сжатия. Срезаемый слой металла находится под действием давления резца, касательных и нормальных напряжений (рис. 13).

Рис. 13. Схема упругонапряженного состояния металла при обработке резанием

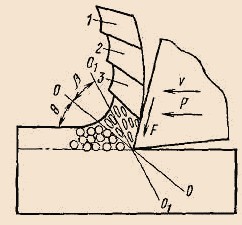

Сложное упругонапряжённое состояние металла приводит к пластической деформации, а рост её – к сдвиговым деформациям, т.е. к смещению частей кристалла относительно друг друга. Сдвиговые деформации происходят в зоне стружкообразования АВС, причём деформации начинаются по плоскости АВ и заканчиваются по плоскости АС, в которой завершается разрушение кристаллов, т. е. скалывается элементарный объём металла и образуется стружка. Далее процесс повторяется и образуется следующий элемент стружки.

Условно считают, что сдвиговые деформации происходят по плоскости ОО, которую называют плоскостью сдвига. Она располагается примерно под углом θ = 30о к направлению движения резца. Угол θ называют углом сдвига. Срезанный слой металла дополнительно деформируется вследствие трения стружки о переднюю поверхность инструмента. Структуры металла зоны АВС и стружки резко отличаются от структуры основного металла. В зоне АВС расположены деформированные и разрушенные кристаллы, сильно измельчённые и вытянутые в цепочки в одном, в полнее определённом направлении, совпадающем с направлением плоскости ОО, которая с плоскостью сдвига составляет угол β (рис. 14).

Характер деформирования срезаемого слоя зависит от физико- механических свойств материала обрабатываемой заготовки, геометрии инструмента, режима резания, условий обработки. В процессе резания заготовок из пластичных металлов и сталей средней твёрдости превалирует пластическая деформация. У хрупких металлов пластическая деформация практически отсутствует. Поэтому при резании деталей из хрупких металлов угол β близок к нулю, а при резании деталей из пластичных металлов β доходит до 30о, что свидетельствует о сложном внутреннем процессе деформирования кристаллов и формирование новой структуры. Знание законов пластического деформирования и явлений, сопровождающих процесс резания, позволяет повысить качество обработанных поверхностей деталей машин и их надёжность.

При резании металлов образуется стружка сливная, скалывания и надлома. Сливная стружка, появляющаяся при резании пластичных металлов, представляет собой сплошную ленту с гладкой прирезцовой стороной. На внешней стороне её видны слабые пилообразные зазубрины. Стружка скалывания, образующаяся при резании металлов средней твёрдости, представляет собой ленту с гладкой прирезцовой стороной, на внешней стороне – ярко выраженные зазубрины. Стружка надлома образуется при резании хрупких металлов и состоит из отдельных, не связанных между собой элементов. Вид образующейся стружки зависит от физико-механических свойств металла обрабатываемой детали, режима резания, геометрии режущего инструмента, применяемых в процессе резания смазочно-охлаждающих веществ.

Рис. 14. Схема процесса образования стружки

Силы резания

Деформирование и срезание с заготовки слоя металла происходит под действием внешней силы Р (рис.14.15), приложенной со стороны инструмента к обрабатываемой заготовке. Направление вектора силы совпадает с вектором скорости резания v. Работа, затрачиваемая на деформацию и разрушения материала заготовки (Рv), расходуется на упругое и пластическое деформирование металла, его разрушение, преодоление сил трения задних поверхностей инструмента о заготовку и стружки о переднюю поверхность инструмента.

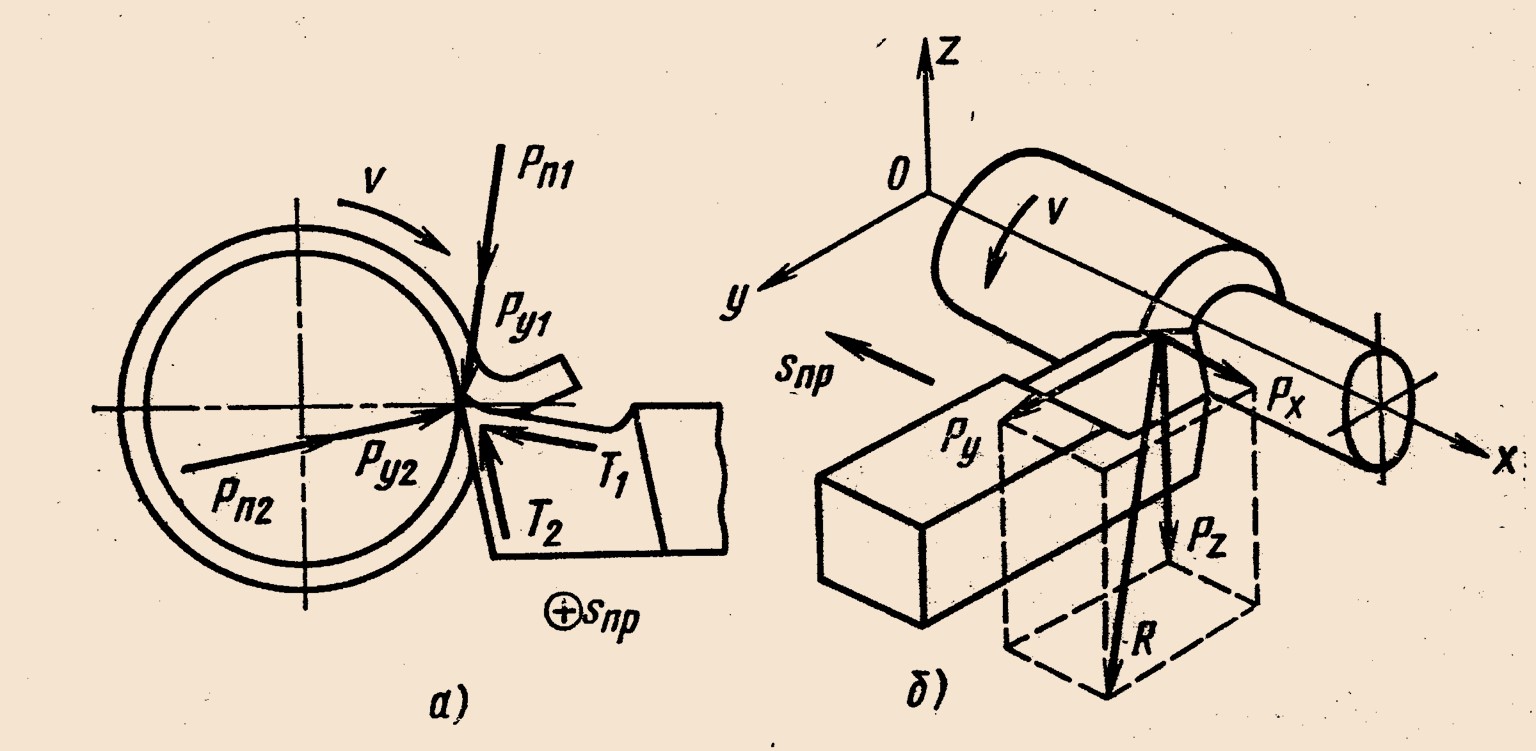

Рис. 15. Силы, действующие на резец (а), и разложение сил резания на составляющие (б)

В результате сопротивления металла деформированию возникают реактивные силы, действующие на режущий инструмент. Это силы упругого (Ру1 и Ру2) и пластического (Рп1 и Рп2) деформирования, векторы которых направлены перпендикулярно к передней и главной задней поверхности резца. Наличие нормальных сил обуславливает возникновения сил трения (Т1 и Т2), направленных по передней и главной задней поверхностям инструмента. Указанную систему сил приводят к равнодействующей силе резания:

R = Ру1 + Ру2 + Рп1 + Рп2 + Т1 + Т2.

Считают, что точка приложения сил R находится на рабочей части главной режущей кромки инструмента. Абсолютная величина, точка приложения и направление равнодействующей силы резания R в процессе обработки переменны. Это можно объяснить неоднородностью структуры металла заготовки, переменной поверхностной твёрдостью материала заготовки, непостоянством срезаемого слоя металла (наличие штамповочных и литейных уклонов и др.), изменением углов γ и α в процессе резания. Для расчётов используют не равнодействующую силу резания R, а её составляющие, действующие по трём взаимно перпендикулярным направлениям – координатным осям металлорежущего станка.

Вертикальная составляющая силы резания Рz действует в плоскости резания в направлении главного движения (по оси z). По силе Рz определяют:

- крутящий момент на шпинделе станка;

- эффективную мощность резания;

- деформацию изгиба заготовки в плоскости хоz;

- изгибающий момент, действующий на стержень резца;

- ведут динамический расчёт механизмов коробки скоростей станка.

Радиальная составляющая силы резания Ру действует в плоскости хоу перпендикулярно к оси заготовки. По силе Ру определяют:

- величину упругого отжатия резца от заготовки;

- величину деформации изгиба заготовки в плоскости хоу.

Осевая составляющая силы резания Рх действует в плоскости хоу, вдоль оси заготовки. По силе Рх рассчитывают:

- механизм подачи станка;

- изгибающий момент, действующий на стержень резца.

По величине деформации заготовки от сил Рz и Ру рассчитывают ожидаемую точность размерной обработки заготовки и погрешность её геометрической формы. По величине суммарного изгибающего момента от сил Рz и Ру рассчитывают стержень резца на прочность.

Равнодействующая сила резания R:

R = √ Р2z + Р2у + Р2 .

Крутящий момент на шпинделе станка, Н х м:

Мк.ш = Рz Dзаг. /(2х1000).

Изгибающий момент, действующий на стержень резца, Н х м:

М = L √ Р2z + Р2 .

Эффективной мощностью Ne называют мощность, расходуемую на процесс деформирования и срезания с заготовки слоя металла. При точении цилиндрической поверхности на токарно-винторезном станке эффективная мощность, кВт:

Ne = Pz √ (60 х 103) + Px n sпр / (60 х 106),

где n – частота вращения заготовки, об/мин.

Мощность электродвигателя станка Nэ, кВт:

Nэ = Ne /η,

где η – КПД механизмов и передач станка.

2. Точность и производительность обработки резанием

Под точностью обработки понимается соответствие изготовленного изделия или партии изделий (детали, узла, машины) эталону, т.е. его (её) чертежу. Применительно к обрабатываемы деталям различают размерную (соответствие размеров изделия чертежу) и геометрическую (соответствие формы, волнистости и шероховатости поверхности требованиям чертежа) точность, соответствие физико-химических свойств, структурного состояния (микротрещины, надрывы, измельчённая структура) поверхностных слоёв; соответствие остаточных напряжений в поверхностных и глубинных слоях детали (глубина их проникновения, величина, знак) требованиям чертежа и т. д.

Физико-механическое состояние обработанной поверхности характеризуется деформационными изменениями её поверхностных слоёв. Следствием этих изменений является наклёп – деформационное упрочнение поверхности и степень деформации отдельных зёрен. Наклёп поверхностного слоя оценивается по глубине hн и степени uн наклёпа: uн = 100 (Нmax – Нисх) / Нисх, где Нmax и Нисх – значения максимальной и исходной микротвёрдости поверхностного слоя металла. Наклёп как деформационное упрочнение поверхностного слоя зависит от пластических свойств обрабатываемого металла, режимов резания, геометрии и износа режущего инструмента, условий обработки.

Производительность обработки (число деталей, выпускаемых в единицу времени) рассчитывается по формуле Q = 1 / Tшт, в которой штучное время Тшт складывается из основного технологического (То), подготовительно-заключительного (Тп-з) времён и времени на организационное и техническое обслуживание рабочего места (То.т). Основное технологическое время, т.е. время, затрачиваемое непосредственно на обработку поверхности (детали), То = Тм + Тв + Тх.х. Машинное время Тм – это время, затрачиваемое на снятие стружки: Тм = L / (nso), где L – длина обработки, мм; n – частота вращения, мин-1; sо – подача на оборот, мм. Вспомогательное время Тв – время, затрачиваемое на следующие этапы перемещения режущего инструмента с рабочей подачей: подвод, врезание, прохождение участков, не требующих снятия стружки, перебег (гарантированный отвод инструмента). Время холостых ходов Тх.х – время, затрачиваемое на быстрый подвод – отвод режущего инструмента в зону обработки.

3. Инструментальные материалы

Общие требования, предъявляемые к материалам инструментов. Процесс резания сопровождается большим давлением на режущий инструмент, трением и тепловыделением. Такие условия работы выдвигают ряд требований, которым должны удовлетворять материалы, предназначенные для изготовления режущего инструмента:

- инструментальные материалы должны иметь высокую твёрдость, превышающую твёрдость обрабатываемого материала (алмазы, карбиды кремния, карбиды вольфрама и др.), а также стали после закалки и соответствующего отпуска;

- инструментальные материалы должны отличаться высокой механической прочностью. Так как режущий инструмент может работать в условиях переменных значений сил, важно, чтобы инструментальный материал сочетал в себе высокую твёрдость с сопротивляемостью на сжатие и изгиб, обладал высоким пределом выносливости и ударной вязкости;

- важнейшим требованиям, предъявляемым к инструментальным материалам, является его высокая теплостойкость (красностойкость) – способность сохранять при нагреве твёрдость, необходимую для осуществления процесса резания. Наряду с этим инструментальные материалы должны быть малочувствительны к циклическим температурным изменениям. Последнее может привести к термомеханической усталости материала, а это способствует образованию усталостных трещин;

- важнейшее требование, предъявляемое к характеристике инструментального материала – высокая износостойкость. Износостойкость – это способность инструментального материала сопротивляться при резании удалению его частиц с контактных поверхностей его инструмента. Она зависит от твёрдости, прочности и теплостойкости инструментального материала;

- инструментальные материалы должны обладать высокой теплопроводностью. Чем она выше, тем меньше опасность возникновения шлифовочных ожогов и трещин. Высокая теплопроводность улучшает условия отвода тепла из зоны резания, повышает износостойкость инструмента;

- инструментальные материалы должны быть по возможности дешёвыми, не содержать дефицитных элементов, что не будет увеличивать стоимость изготовления деталей.

Рекомендации по рациональному выбору инструментального материала для режущего инструмента, предназначенного для обработки различных материалов, представлены в табл. 1.

Таблица 1

| Инструментальный

материал |

Обрабатываемый

материал |

Область применения |

| Инструментальные углеродистые стали: | Металлические сплавы, дерево, | Ручной режущий инструмент |

| У7А, У8А, …У12А, У13А | пластик | (напильники, зубила и др.), резцы, свёрла, фрезы для обработки дерева (рис. 16) |

| Инструментальные легированные стали:

9ХС, ХВГ, ХВСГ |

Металлические сплавы, дерево, пластик | Металлорежущий инструмент, работающий с низкими скоростями резания (плашки, развёртки, свёрла малого диаметра и др.), деревообрабатывающий инструмент (рис. 17) |

| Быстрорежущие

стали: Р9, Р18, Р6М5, Р18Ф2К5 |

Металлические сплавы | Инструмент сложной формы: свёрла, фрезы, зенкера, протяжки, долбяки и др. (рис. 18) |

| Металлокерамические твёрдые сплавы:

группа ВК; группа ТК; группа ТТК; безвольфрамовые |

Цветные сплавы, некоторые легированные стали.

Конструкционные стали. Конструкционные стали |

Пластинки различной

формы, закрепляемые на резцах и фрезах механически или пайкой. Инструмент сложной формы, выполненный спеканием – монолитные твёрдосплавные свёрла, фрезы, метчики и др. (рис. 19). Пластинки различной формы, закрепляемые механически на резцах и фрезах, применяемые на чистовых операциях. |

| Керамические инструментальные материалы | Металлические сплав,

закалённые стали, твёрдые неметаллические материалы |

Пластинки различной

формы, закрепляемые на резцах и фрезах механически

|

| Поликристаллические

алмазы (рис.14.21 и 14.22) |

Алюминиевые сплавы, неметаллические материалы, керамика, стекло. | Пластинки однородные или на металлокерамической основе с толщиной слоя

поликристалла 1…1,5 мм, закрепляемые на резцах и фрезах механически |

Все перечисленные требования, рассматриваются вместе, характеризуют физико-механические свойства и экономические показатели инструментальных материалов.

Ниже приводятся примеры применения инструментальных материалов в соответствие с таблицей 1.

- углеродистые инструментальные стали (рис. 16);

- легированные инструментальные стали (рис. 17);

Рис. 16. Напильники из углеродистых сталей

Рис.6 17. Инструмент из легированных сталей

- высоколегированные инструментальные (быстрорежущие) стали и сплавы (рис. 18);

Рис. 18. Различный инструмент из быстрорежущих сталей

- твёрдые сплавы (рис. 19);

Рис. 19. Изделия для бурового инструмента

- минеральную керамику; (кристаллический оксид алюминия Аl2О3) рис. 20;

Рис. 20. Применение фрез с керамическими пластинками

- абразивные (от латинского – соскабливание) материалы; (корунд, наждак, кремень, пемза, электрокорунд, карборунд, карбид бора) рис. 21.

Рис. 21. Различные виды абразивного инструмента

- алмазные материалы (рис. 22). Алмаз – драгоценный камень, минерал (от латинского руда) – одна из модификаций углерода. Алмаз обладает наивысшей твёрдостью из всех минералов, встречающихся в природе.

Рис. 22. Различные виды алмазного инструмента

4. Общие сведения о металлорежущих станках

Классификация металлорежущих станков

Совокупность различных металлорежущих станков предприятий, региона, страны называют станочным парком. При этом для характеристики или отличия данного станка от других станков необходима их классификация. В нашей стране принята классификация по технологическому признаку. Это значит, что главной отличительной чертой в классификации является метод обработки заготовок (точение, сверление, фрезерование и др.). Признаки отдельных групп станков представляются в закодированном виде с помощью цифр и букв. В зависимости от вида обработки станки делят на девять групп, а каждую группу на десять подгрупп (типов станков). Подгруппы характеризуют назначение станков, их компоновку, степень автоматизации или вид применяемого инструмента.

Приведём описание металлорежущих станков отечественного производства, используя данную систему шифра, при этом шифр группы и её название дано курсивом, а шифр типа станка и его название указаны в скобках.

Группа 0 – резервная.

Группа 1 – токарные станки (0 – специализированные автоматы и полуавтоматы; 1 – одношпиндельные автоматы и полуавтоматы; 2 – многошпиндельные автоматы и полуавтоматы; 3 – револьверные; 4 – сверлильно-отрезные; 5 – карусельные; 6 — токарные и лоботокарные; 7 – многорезцовые; 8 – специализированные; 9 – разные токарные).

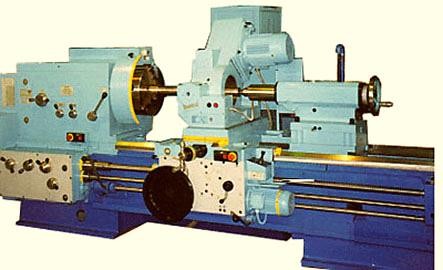

На рис. 23. приведён пример станка, предназначенного для выполнения различных токарных работ и нарезания метрической, модульной, дюймовой и питчевой резьб. Детали устанавливаются в центрах или патроне.

Рис. 23. Токарный станок модели 16К20

Группа 2 – сверлильные и расточные станки (0 – резервные; 1 – вертикально-сверлильные; 2 – одношпиндельные полуавтоматы; 3 – многошпиндельные полуавтоматы; 4 – координатно-расточные; 5 – радиально-сверлильные; 6 – горизонтально-расточные; 8 – горизонтально- сверлильные; 9 – разные сверлильные).

На рис. 24 приведён пример радиально-сверлильного станка 2М55.

Рис. 24. Станок радиально-сверлильный модели 2М55

Благодаря своей универсальности станок модели 2М55 находит применение везде, где требуется обработка отверстий – от ремонтного цеха до крупносерийного производства. На станке можно производить сверление в сплошном материале, рассверление, зенкерование, развёртывание, подрезку торцов, нарезку резьбы метчиками и другие подсобные операции.

Группа 3 – шлифовальные и доводочные станки (0 – резервная; 1 — круглошлифовальные; 2 — внутришлифовальные; 3 – обдирочные шлифовальные; 4 — специализированные шлифовальные; 5 – резервная; 6 – заточные; 7 – плоскошлифовальные; 8 — притирочные и полировочные; 9 – разные работающие абразивом).

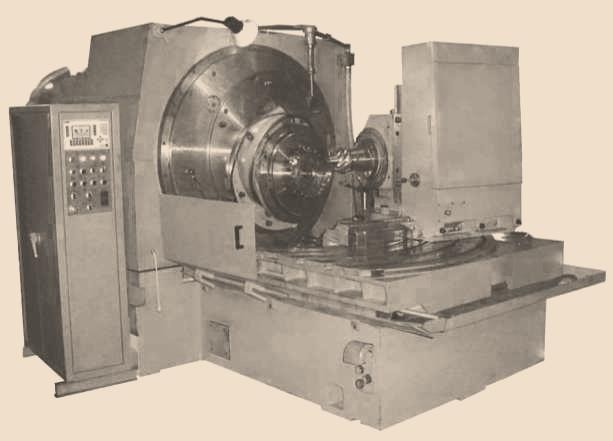

На рис. 25 показан один из моделей тяжёлых круглошлифовальных станков.

Рис. 25. Тяжёлый круглошлифовальный станок

Группа 4 – комбинированные станки. Группа 5 – зубо- и резьбообрабатывающие станки (0 – резьбонарезные; 1 – зубострогальные для цилиндрических колёс; 2 – зуборезные для конических колёс; 3 – зубофрезерные; 4 – для нарезания червячных пар; 5 – для обработки торцов зубьев; 6 – резьбофрезерные; 7 – зубоотделочные; 8 — зубо- и резьбошлифовальные; 9 – разные зубо- и резьбообрабатывающие станки) рис. 26.

Рис. 26. Станок токарно-фрезерный комбинированный

Группа 6 – фрезерные станки (0 – резервная; 1 – вертикальные консольные; 2 – непрерывного действия; 3 – резервная; 4 – копировальные и гравировальные; 5 — вертикальные бесконсольные; 6 – продольные; 7 – консольные широкоуниверсальные; 8 – горизонтальные консольные; 9 – разные фрезерные).

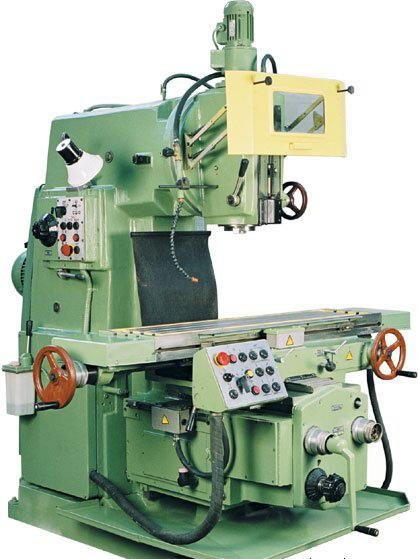

На рис. 27 приведена одна из марок фрезерных станков.

Рис. 27. Широкоуниверсальный фрезерный станок модель 6Д82Ш

Группа 7 – строгальные, долбёжные, протяжные станки (0 – резервная; 1 – продольно-строгальные одностоечные; 2 – продольно- строгальные двухстоечные; 3 — поперечно-строгальные; 4 – долбёжные; 5 – протяжные горизонтальные; 6 – резервная; 7 – протяжные вертикальные; 8 – резервная; 9 – разные строгальные). На рис. 28 и 29 приведены станки группы 7.

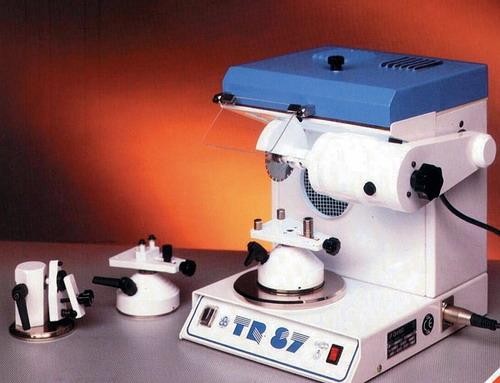

Группа 8 – разрезные станки (0 – резервная; 1 – разрезные, работающие резцом; 2 – разрезные работающие, абразивным кругом; 3 – разрезные, работающие гладким диском; 4 – правильно-отрезные; 5 – пилы ленточные; 6 — пилы дисковые; 7 – пилы ножовочные). На рис. 30 приведён один из станков группы 8.

Группа 9 – разные станки (1 – опиловочные; 2 – пилонасекательные; 3 — правильно- и бесцентрово-обдирочные; 4 – балансировочные; 5 – для испытания свёрл и шлифовальных кругов; 6 – делительные машины).

Рис. 28. Строгальный станок

Рис. 29. Станок долбёжный по металлу

Рис. 30. Разрезной станок ТR. 87.00

Рис. 31. Станок для испытания абразивных кругов Обозначение модели станка состоит из сочетания трёх или четырёх

цифр и букв. Первая цифра означает номер группы, вторая – номер подгруппы (тип станка), а последние одна или две цифры – наиболее характерные технологические параметры станка. Условный типоразмер станка обычно показывает наибольший размер обрабатываемой заготовки.

Например, 1Е116 означает токарно-револьверный одношпиндельный автомат с наибольшим диаметром обрабатываемого прутка 16 мм.

2Н125 – вертикально-сверлильный станок с наибольшим условным диаметром сверления 25 мм.

Буква, стоящая после первой цифры, говорит о различном исполнении и модернизации основной базовой модели. Буква в конце цифровой части означает модификацию базовой модели, класс точности станка или его особенности.

Используют также систему обозначений точности станков:

Н – нормальный класс точности; П – повышенный класс точности; В – высокоточный класс точности; А – особо высокой точности; С – особо точные станки.

Для станков с программным управлением принята особая система индексации. Обозначение Ц – это станки с цикловым управлением, Ф1 – с цифровой индексацией положения, а также с предварительным набором координат, Ф2 – с позиционной системой ЧПУ, Ф3 – с контурной системой ЧПУ, Ф4 – с комбинированной системой ЧПУ. Обозначение станков с учётом их точности и программного управления расшифровывают в определённом порядке.

Например: модель 16Д20П означает токарно-винторезный станок повышенной точности; 6Р13К-1 – вертикально-фрезерный консольный станок с копировальным устройством; 1Г34ОПЦ – токарно-револьверный станок с горизонтальной головкой, повышенной точности, с цикловым программным управлением. Модель 2255АФ1 – координатно-расточной двухстоечный станок особо высокой точности с предварительным набором координат и цифровой индексацией; модель 2202ВМФ4 – это многоцелевой (сверлильно-фрезерно-растачной) горизонтальный станок высокой точности с инструментальным магазином и комбинированной системой ЧПУ (буква М означает, что станок имеет магазин с инструментами).

Станки также подразделяют на широкоуниверсальные, универсальные (общего назначения), специализированные и специальные. Специализированные и специальные обозначают буквенным индексом (из одних или двух букв), присвоенным каждому заводу с номером модели станка. Например, модель МШ-245 – рейкошлифовальный полуавтомат повышенной точности Московского завода шлифовальных станков.

Кинематические зависимости в металлорежущих станках

Станки содержат одну или несколько передач. Передачей называется механизм или сочетание механизмов, передающих движения от одного элемента станка к другому (например, с вала на вал) или преобразующих движение, (например, вращательное в поступательное). Тот элемент, который передаёт движение, называют ведущим, а элемент, получающий движение – ведомым. Их движения должны быть строго согласованы, а если соотношения между ведущим и ведомым элементами должны изменяться, то между ними необходим орган настройки данной передачи.

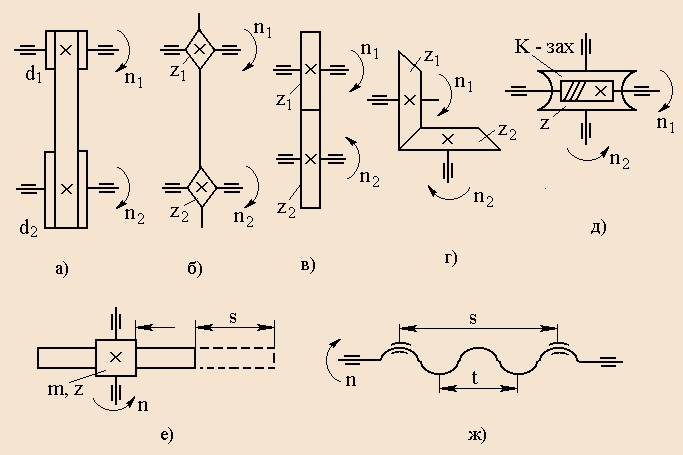

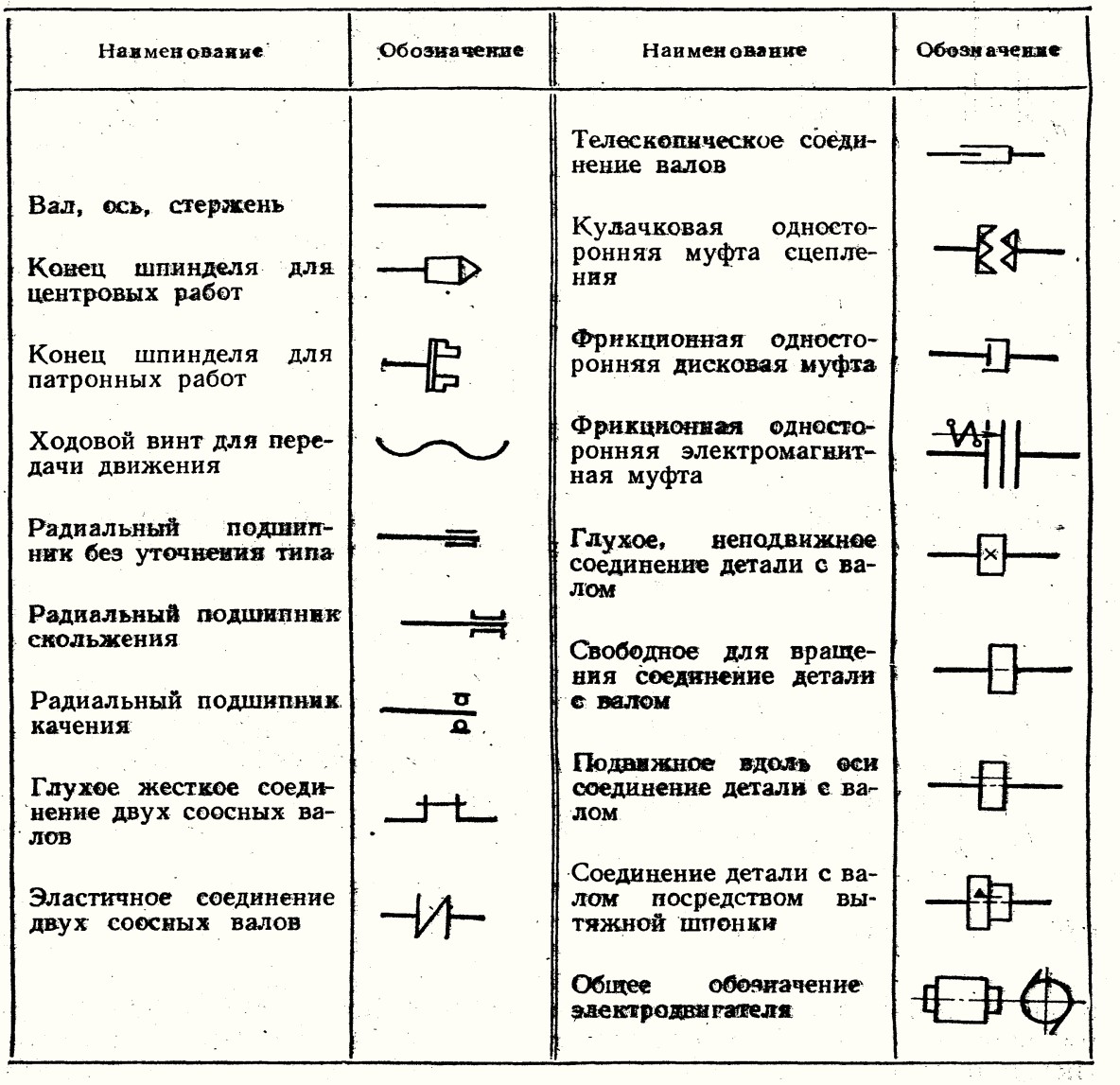

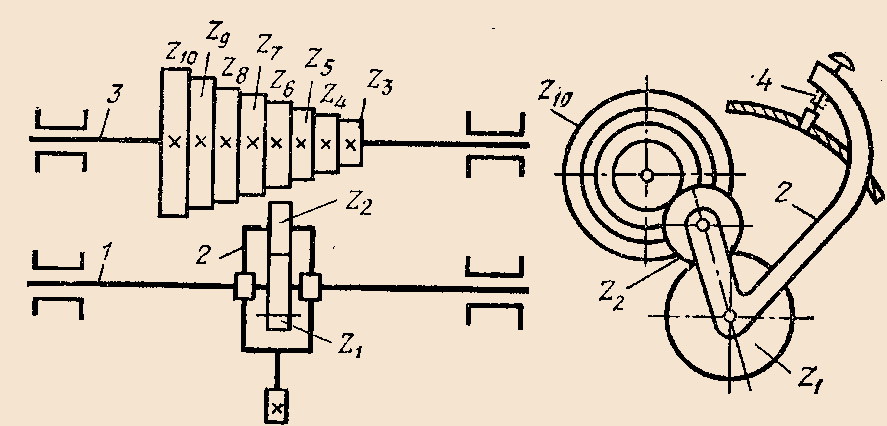

Кинематические зависимости определяют расчётным путём, чаще всего с помощью компьютера. Органы станков изображают условными значками. Кинематика станка наиболее полно представляется в виде кинематических схем рис. 32 и рис. 33.

В станках обычно используют следующие передачи:

- ременные;

- зубчатые;

- цепные;

- червячные;

- реечные;

- винтовые.

Каждая передача характеризуется передаточным отношением. Передаточным отношением называют число, показывающее, во сколько раз частота вращения ведомого элемента меньше или больше частоты вращения ведущего элемента:

- ременная передача. Передаточное отношение передачи i = n2 ηp / n1= d1 ηp / d2, (ηp – коэффициент проскальзывания ремня, 0,96…0,99);

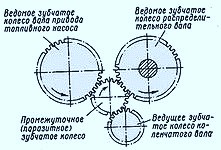

- цепная передача. i = n2 / n1 = z1/ z2;

- зубчатая передача. i = n2 / n1 = z1/ z2;

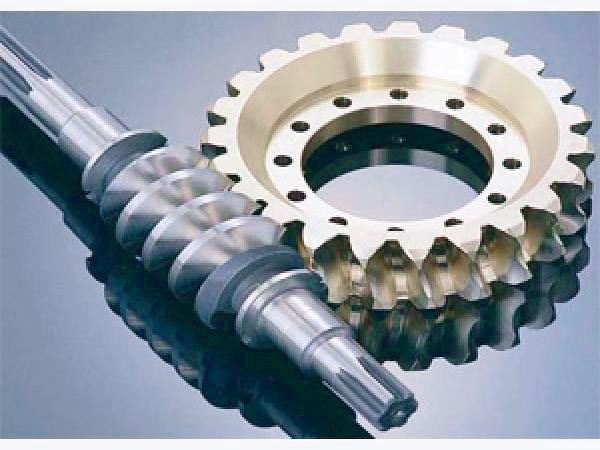

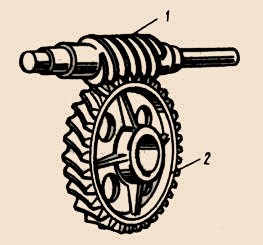

- червячная передача. i = n2 / n1 = k / z, k – число заходов у червяка;

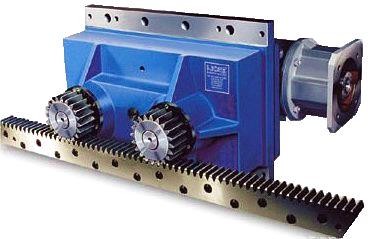

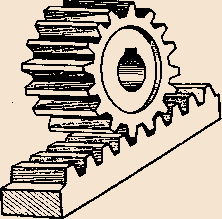

- реечная передача – преобразует вращательное движение реечного зубчатого колеса или червяка в поступательное движение зубчатой рейки. Если у реечного колеса z зубьев, а модуль зубьев рейки равен m мм, то за n оборотов реечного колеса рейка перемещается на величину s, мм; s = n π m z.

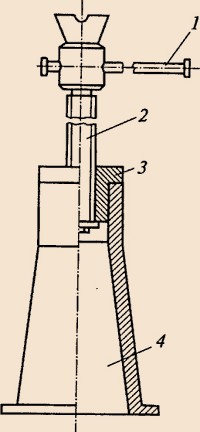

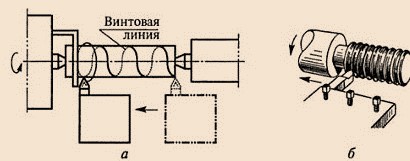

- винтовая передача состоит из винта и гайки и служит для преобразования вращательного движения винта в поступательные движения гайки. Если шаг резьбы винта равен t мм, число заходов резьбы k, то за n оборотов ходового винта гайка перемещается в осевом направлении на величину s, мм.

S = n t k.

Рис. 32. Кинематическое изображение передачь: а – ременная; б – цепная; в – зубчатая цилиндрическая; г – зубчатая коническая; д – червячная; е – реечная; ж – винтовая

Рис. 33. Условные обозначения основных передач и механизмов металлорежущих станков

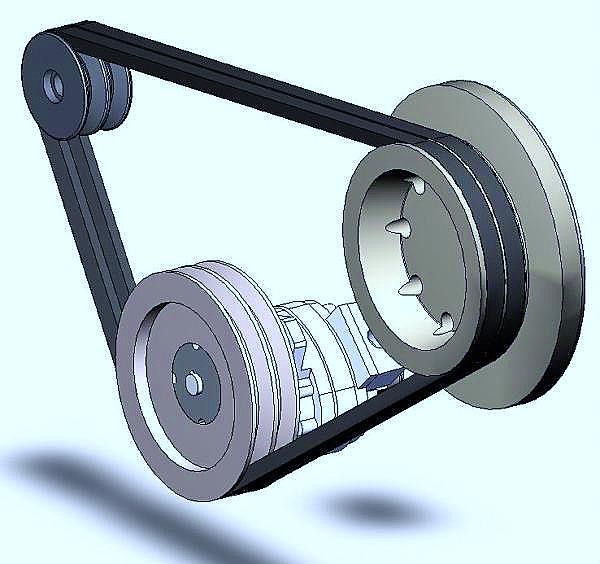

На рис. 34…6.40 приведены некоторые виды передач, которые используются в промышленном оборудовании

Рис. 34. Ременная передача

Рис. 35. Зубчатая цилиндрическая передача

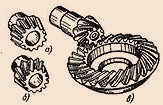

Рис. 36. Зубчатая коническая передача: а – с прямыми зубьями; б – с косыми зубьями; в – коническая передача с косыми зубьями

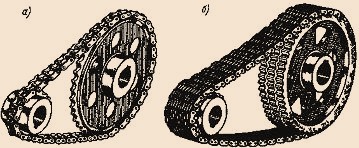

Рис. 37. Цепная передача: а) – роликовой цепью; б) – зубчатой цепью

Рис. 38. Червячная передача: 1 – червяк; 2 – червячное колесо

Рис. 39. Реечная передача

Рис. 40. Винтовая передача: (а) – винтовой домкрат, (б) 1 — рукоять; 2 — подвижный винт; 3 — неподвижная гайка; 4 — станина

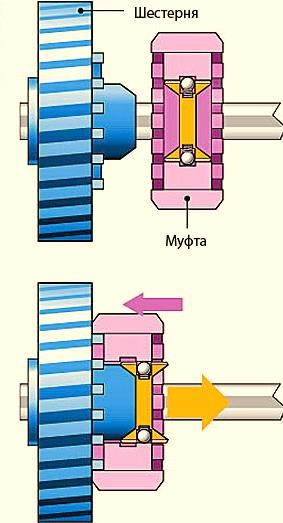

Для ступенчатого изменения скорости движения используют двух-, трёх- и четырёхскоростные асинхронные электродвигатели или различные механизмы на основе зубчатых передач. Движение с вала 1, который вращается с постоянной частотой, передаётся на вал 2 двумя парами зубчатых колёс z1/z2 и z3/z4. Включает одну из передач с помощью электромагнитных фрикционных односторонних А и Б. Передаточное отношения передач различны, поэтому вал 2 имеет две частоты вращения. Такие механизмы используют в станках с программным управлением.

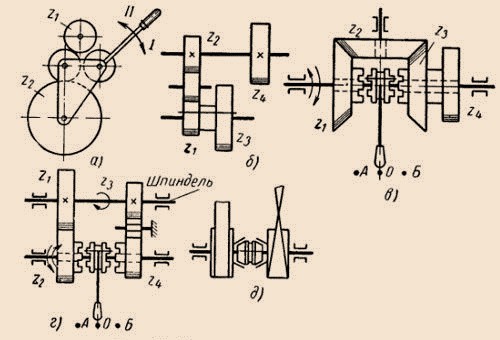

«Конус» зубчатых колёс с накидным зубчатым колесом применяют в универсальных станках (рис. 41).

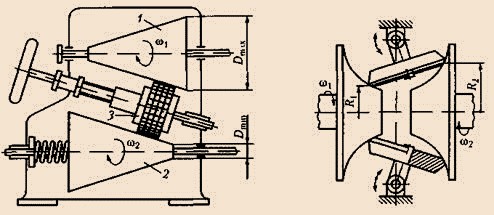

Для бесступенчатого изменения частоты вращения шпинделей станков применяют фрикционные вариаторы (рис. 42).

В механизмах с зубчатыми колёсами для реверсирования переключают кулачковые муфты вправо или влево (рис. 43 и рис. 44).

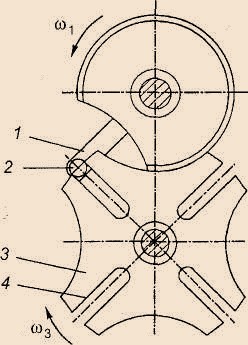

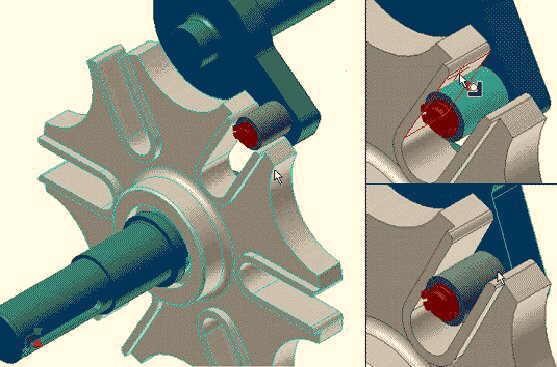

Для получения прерывистого движения в многошпиндельных станках- автоматах применяют мальтийский механизм (рис. 45).

Рис. 41. Механизм с накидным зубчатым колесом

Рис. 42. Механизм бесступенчатого изменения скорости (вариатор)

Рис. 43. Механизм передач с помощью муфты

Рис. 44 Схемы реверсивных механизмов

Рис. 45. Мальтийский механизм: 1 — ведущий кривошип; 2 — ролик; 3 — мальтийский крест; 4 — паз мальтийского креста

Мальтийские кресты широко применяются в машинных автоматах. Они относятся к механизмам прерывистого действия и предназначены для преобразования равномерного вращения ведущего звена в периодические с остановками ведомого звена, работают плавно без ударов (в отличие от храповых механизмов).

5. Лезвийная обработка деталей машин

Технологические методы, изложенные в предыдущих главах, преимущественно применяют для получения заготовок, которые в результате последующей обработки превращаются в деталь. Для возможности последующей обработки заготовка отличается от соответствующей детали размерами, формой и более грубым качеством поверхности.

Резанием называют процесс образования новых поверхностей, сопровождающийся удалением припуска с образованием стружки. Различают резание лезвийными и абразивными инструментами. Лезвийные инструменты имеют правильную заданную геометрическую форму лезвий, обеспечивающую снижение энергетических затрат на обработку, заданные требования к обработанным поверхностям и высокую долговечность режущих инструментов.

Выполнение обработки резанием возможно при соблюдении следующих условий:

- твёрдость лезвия инструмента должна превышать твёрдость материала заготовки;

- должно соблюдаться соответствие геометрических параметров лезвия и траектории движения инструмента относительно заготовки с условиями образования стружки. Так, одно и тоже лезвие, в зависимости от траектории его движения, может отделять стружку, разрезать или мять заготовку;

- зона пластической деформации или разрушения материала при образовании стружки должна быть значительно меньше характерного размера заготовки, например, её толщины, иначе может произойти деформация.

В лезвийной обработке (в зависимости от вида и направления движений резания, вида обработанной поверхности) можно выделить следующие технологические методы:

- точение;

- строгание;

- долбление;

- протягивание;

- сверление;

- фрезерование;

- резьбонарезание.

Точение

Лезвийная обработка резанием (ЛОР) цилиндрических и торцовых поверхностей называется точением. Главное движение – вращательное – придаётся заготовке или режущему инструменту; движение подачи – прямолинейное или криволинейное – придаётся режущему инструменту вдоль, перпендикулярно или под углом к оси вращения.

Рис. 47. Основные технологические схемы точения: а – продольное точение; б – поперечное точение; в – нарезание канавки и отрезание; г – нарезание резьбы; д – точение конической поверхости; Dr – главное движение резание; Ds пр, Ds поп – движение подачи продольное и поперечное

В зависимости от вида обработанной поверхности различают обтачивание (обработка наружных поверхностей) и растачивание (обработка внутренних поверхностей). В зависимости от направления движения подачи различают продольное точение (рис. 47, а) (движение подачи направленно вдоль оси вращения заготовки); поперечное точение (рис. 47, б) (движение подачи направленно перпендикулярно оси вращения заготовки); нарезание канавок и отрезание (рис. 47, в); точение конусов (движение подачи направлено под углом к оси вращения заготовки); нарезание винтовых поверхностей – резьбы (рис. 47, г) и точение фасонных поверхностей – конической поверхности (рис. 47, д).

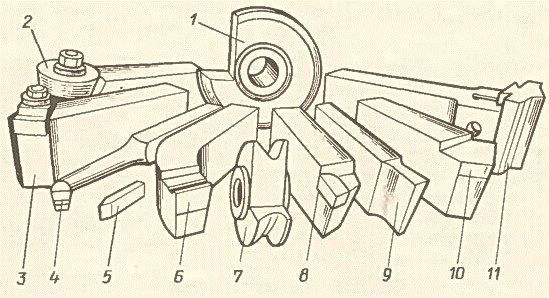

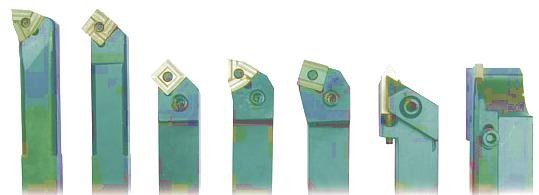

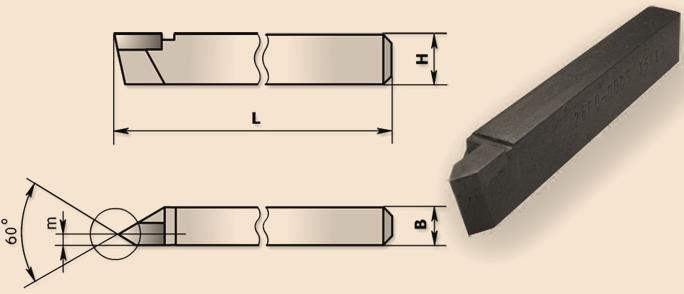

Резцы

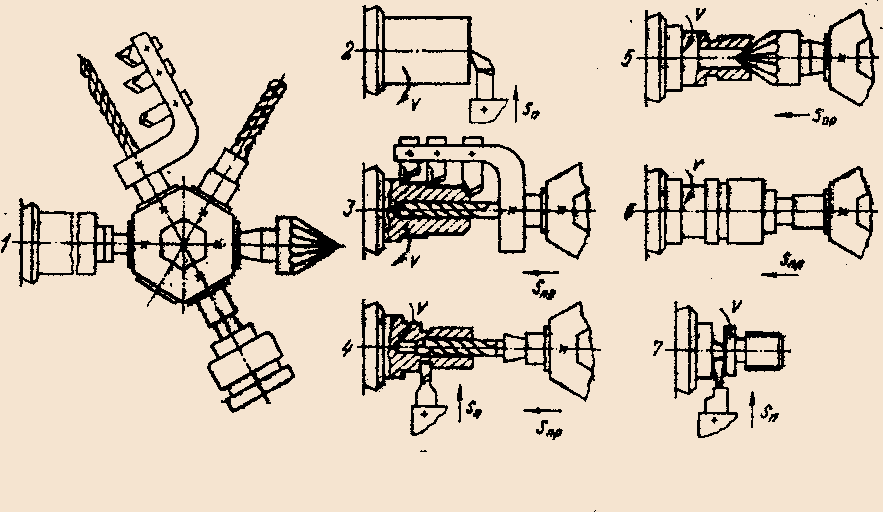

(рис. 48.) По характеру обработки различают резцы для чернового, получистового, чистового точения. По типу инструментального материала и способу его крепления на головке различают резцы цельные из углеродистых или из быстрорежущих сталей; с механическим креплением пластины твёрдого сплава (рис. 49) или кристалла сверхтвёрдого материала. По виду пластины твёрдого сплава различают резцы с перетачиваемыми и неперетачиваемыми пластинами.

Рис. 48. Токарные резцы:

- по конструкции головки: прямые 10 (рис. 48), отогнутые 6 и т.д.

- по виду обработки: проходные, подрезные, расточные 4, резьбовые 5 и отрезные 9;

- по способу изготовления: цельные, составные 8 и с механическим креплением 3;

- по форме режущей кромки: прямолинейные и криволинейные 1, 2, 7 и 11.

Рис. 49. Токарные резцы с пластинами твёрдого сплава

Основные станки токарной группы показаны на рис. 50.

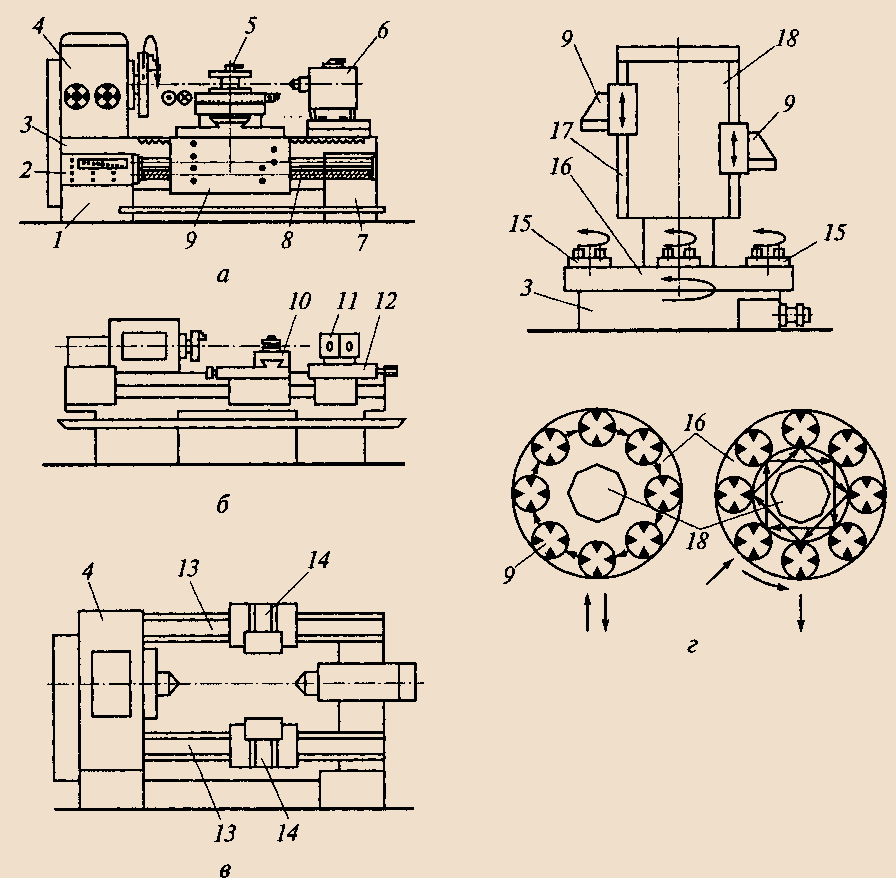

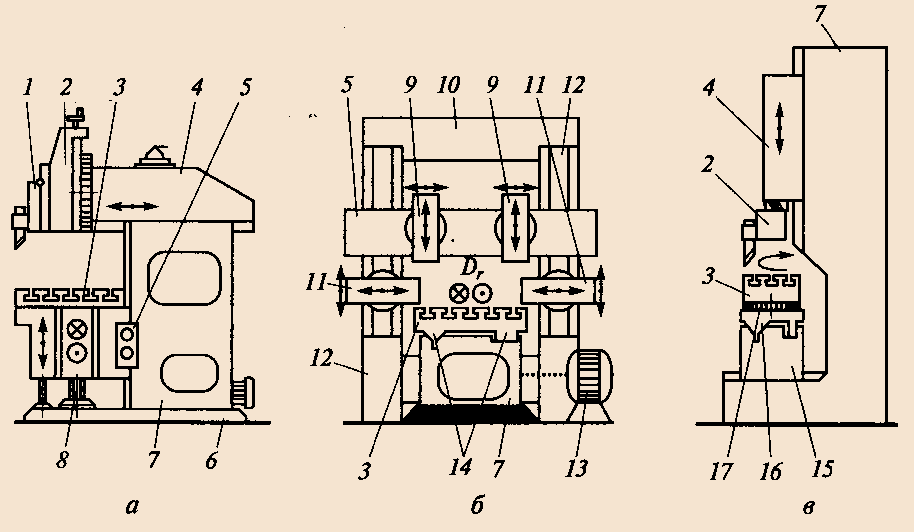

Рис. 50. Станки токарной группы: а – универсальный токарно-винторезный; б – патронный токарно- револьверный полуавтомат; в – токарно- гидрокопировальный автомат; г – вертикальный многошпиндельный полуавтомат; 1, 7 – передняя и задняя тумбы; 2 – коробка подач; 3 – станина; 4, 6 – передняя и задняя бабки; 5 – резцедержатель; 8 – ходовой винт; 9 – суппорт; 10 – поперечный суппорт; 11 – револьверная головка; 12 – револьверный суппорт; 13 — траверса; 14 – верхний и нижний суппорт; 15 – шпиндель; 16 – карусель; 17 — направляющие; 18 – центральная колонна; → — направление движения

Рис. 51, а – универсальный токарно-винторезный станок 1К62

Универсальный токарно-винторезный станок 1К62 (рис. 51, а) предназначен для выполнения разнообразных токарных работ, в том числе для нарезания резьб: метрической, дюймовой, модульной, питчевой и архимедовой спирали. Токарно-винторезный станок 1К62 может использоваться для обработки закаленных заготовок, так как шпиндель станка установлен на специальных подшипниках, обеспечивающих его жесткость. Токарная обработка разнообразных материалов может производиться с ударной нагрузкой без изменения точности. Высокая мощность главного привода станка, большая жесткость и прочность всех звеньев кинематических цепей главного движения и подач, виброустойчивость, широкий диапазон скоростей и подач позволяют выполнять на токарно-винторезном станке 1К62 высокопроизводительное резание твердосплавным и минералокерамическим инструментом. Токарно- винторезный станок 1К62 является одной из наиболее распространенных моделей токарно-винторезных станков группы 1К62 производства ОАО ФНПЦ «Станкомаш» (г. Челябинск).

Рис. 51, б – патронный токарно-револьверный полуавтомат 1740РФ3 и схемы обработки поверхностей заготовок: 1 – подача прутка до упора; 2 – подрезание правого торца; 3 – обтачивание двух цилиндрических поверхностей, снятие фаски и сверление отверстия; 4 – зенкерование отверстия и протачивание кольцевой канавки; 5 — зенкования; 6 – нарезание резьбы; 7 – отрезание детали

Патронный токарно-револьверный полуавтомат (рис. 51, б) предназначен для токарной обработки деталей в патроне или центрах деталей сложной конфигурации: обточки цилиндрических, конических и сферических поверхностей, подрезки торцов, прорезки различных канавок, нарезания резьбы, сверления, развертывания центральных отверстий, растачивания в условиях серийного, крупносерийного производства.

Токарный автомат КТ131 (рис. 51, в) используется в крупносерийном и массовом производстве для токарной обработки деталей типа тел вращения с прямолинейным и криволинейным профилем из гладких, цилиндрических штучных заготовок, а также прорезки или подрезки не более 3-х канавок или торцов. Автомат изготавливается для нужд народного хозяйства, как специальный, для обработки согласованных с заказчиком конкретных деталей. Токарный автомат КТ131 предназначен для токарной обработки с одной стороны деталей типа тел вращения с прямолинейным и криволинейным профилем из гладких, цилиндрических, штучных заготовок. Обработка производится гидрокопировальным суппортом.

Рис. 51, в – токарный гидрокопировальный автомат КТ131

При очень больших программах выпуска применяют ротационные вертикальные шестишпиндельные токарные полуавтоматы (рис. 51, г) непрерывного действия. Такие станки представляют собой как бы несколько одношпиндельных вертикальных полуавтоматов, помещенных на карусель. На каждом шпинделе выполняется одна и та же обработка заготовок. В зоне загрузки обработанная деталь снимается и устанавливается новая заготовка. Для этого при входе в эту зону вращение соответствующего шпинделя прекращается. При обработке на одношпиндельных или многошпиндельных многорезцовых полуавтоматах величины подач у разных суппортов увязаны между собой (подачи у всех резцов, установленных на одном суппорте, одинаковые).

Существуют многошпиндельные (шести и восьми) позиционные вертикальные полуавтоматы последовательного действия, на которых в разных позициях производится различная токарная обработка (а также сверление отверстий и нарезание резьб). Установку заготовки, подлежащей обработке, производят в одной позиции, в то время как в других позициях одновременно производится обработка различных поверхностей деталей.

Рис. 51, г – вертикальный многошпиндельный полуавтомат

Приспособления. Для закрепления заготовок на токарных станках. Характер установки и закрепления заготовки, обрабатываемой на токарном станке, зависит от:

- типа станка;

- вида обрабатываемой поверхности;

- характеристики заготовки (отношение длинны заготовки к диаметру);

- требуемой точности обработки.

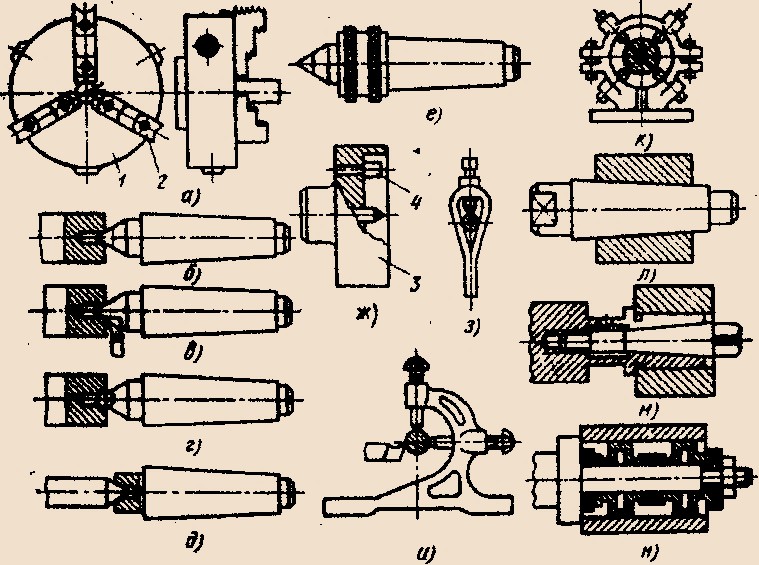

На рис. 52 представлены наиболее часто употребляемые приспособления для закрепления заготовок на токарных станках.

Рис. 52. Приспособления для закрепления заготовок на токарных станках: а – самоцентрирующий патрон (1 – корпус; 2 – кулачки); б – центр упорный; в – центр срезанный; г – центр шариковый; д – обратный центр; е – центр вращающийся; ж – поводковый патрон (3 – корпус; 4 – цилиндрический палец, передающий крутящий момент на хомутик); з – хомутик; и – открытый люнет; к – закрытый люнет; л – коническая оправка; м – цанговая оправка с разжимными упругими элементами – цангами; н – упругая оправка с гидропластмассой, гофрированными втулками

На токарно-винторезных станках для закрепления заготовок используют трёхкулочковые самоцентрирующие патроны. При отношении l/d = 4…10 ( l — длина, d – диаметр заготовки) заготовку устанавливают в центрах. Для установки заготовки в центрах её необходимо зацентровать, т.е. сделать центровые отверстия с торцов вала. Центровые отверстия делают специальными центровачными свёрлами.

На токарно-револьверных станках, полуавтоматах и автоматах для закрепления заготовок – прутков используют цанговые патроны.

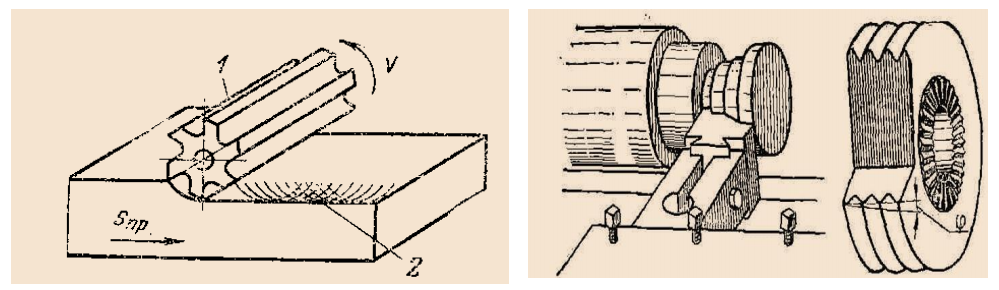

Строгание и долбление

Строгание и долбление – это технологические методы обработки открытых плоскостей и линейчатых поверхностей, когда главное движение резание имеет возвратно-поступательный характер и может быть сообщено либо заготовке, либо инструменту – резцу. Подачи носят прерывистый (шаговый) поступательный характер и направлены перпендикулярно вектору скорости резания. При строгании главное движение резания осуществляется в горизонтальной плоскости (рис.14.53, а), а при долблении – в вертикальной (рис. 53, б). На рис. 54 показаны основные станки строгальной группы.

Рис. 53. Основные технологические схемы строгания и долбления наружных поверхностей: а – строгание; б – долбление; Dr – главное движение резания; Ds – движение подачи; → рабочий ход; — — -→ холостой (обратный) ход

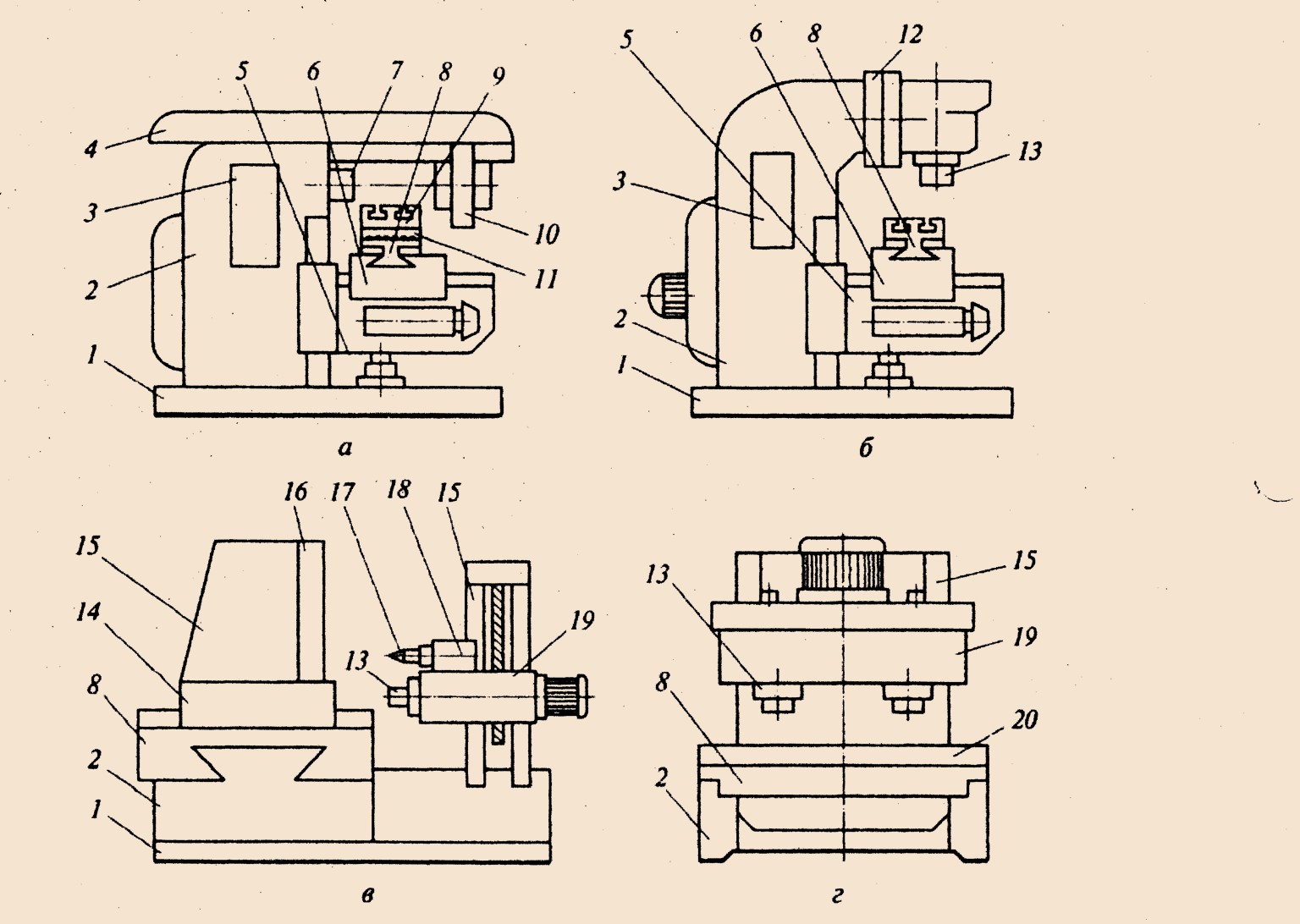

Рис. 54. Станки строгольной группы: а – поперечно-строгальный; б – продольно-строгальный; в – долбёжный; 1 – качающаяся плита; 2 – супорт; 3 – стол; 4 – ползун; 5 – траверса; 6 – фундаментная плита; 7 – станина; 8 – домкрат; 9 – вертикальные супорты; 10 – поперечена; 11 – боковые супорты; 12 – стойки; 13 – главный электродвигатель; 14 – направляющие; 15 – поперечные салазки; 16 – продольные салазки; 17 – поворотные салазки; ↔ — перемещение элементов станка

Оба метода отличаются значительными динамическими нагрузками на механизм станка при реверсах исполнительного узла, так как ускорения разгона и торможения в каждом цикле движения приводит к возникновению высоких инерционных сил. Поэтому скорости главного движения на таких станках обычно не превышает 50 м/мин. Это обстоятельство, а также наличие холостого хода инструмента увеличивают длительность обработки и снижают её производительность. Поэтому там, где это возможно, строгание и долбление заменяют фрезерованием и протягиванием. Строгание целесообразно применять для обработки длинных узких поверхностей.

Из строгальных станков различных конструкций и назначений в промышленности наиболее широко применяются продольные и поперечно- строгальные станки.

Продольные строгальные станки подразделяются на двухстоечные и одностоечные. У тех и других главным движением является возвратно- поступательное движение стола с заготовкой, а вертикальная или поперечная подачи сообщаются режущему инструменту. Станки рассчитаны на применение резцов, лезвие которых изготовлено из быстрорежущей стали или твёрдого сплава. В зависимости от габаритных размеров продольно- строгальные станки могут иметь длину строгания от 1 до 30 м. (рис. 55).

Рис. 55. Продольно-строгальный станок

Поперечно-строгальные станки (рис..56) применяются в единичном и серийном производстве и во вспомогательных цехах машиностроительных заводах. На них обрабатывают заготовки с длиной обработки не более 1000 мм.

Рис. 56. Поперечно-строгальный станок

Долбёжные станки (рис. 57) служат для обработки внутренних и наружных линейчатых поверхностей, которые невозможно или сложно получить фрезерованием или точением. В основном долбление выполняют на заготовках небольшой высоты в единичном и мелкосерийном производствах.

Рис. 57. Долбёжный станок

Протягивание

Это один из наиболее производительных методов механической обработки заготовок, эффективность которого в 10 раз и более превышает аналогичный показатель других методов резания. Это обуславливается необходимостью лишь одного кратковременного хода многолезвийного инструмента – протяжки относительно заготовки.

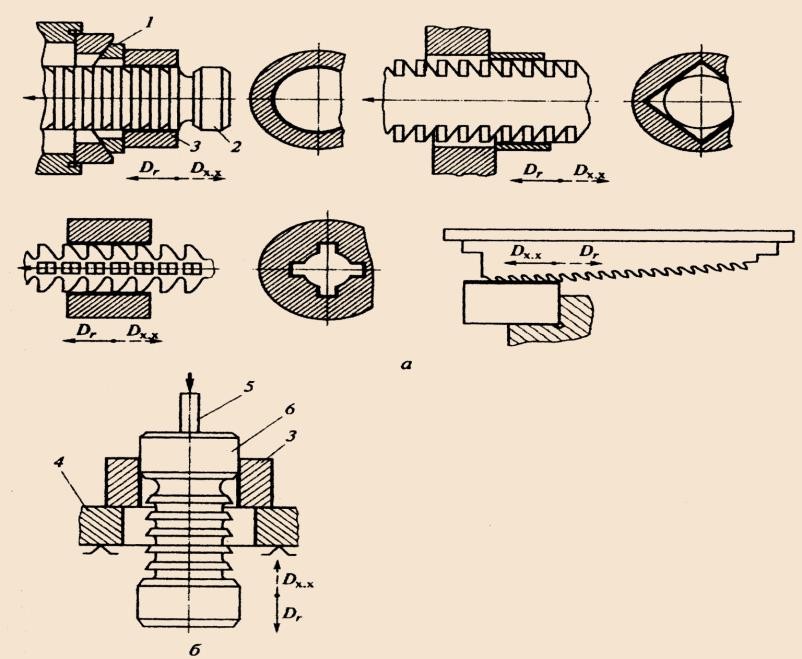

Главным движением резания при протягивании является поступательное, винтовое или вращательное движение протяжки относительно заготовки. Непрерывность удаления припуска обеспечивается подачей Sz, заложенной в конструкции протяжки и осуществляемой благодаря увеличению размеров каждого последующего ряда режущих зубьев по сравнению с предыдущим рядом (рис. 58).

Подача Sz определяет толщину слоя, срезаемого одним зубом, и находится в пределах 0,015…0,35 мм/зуб. Численное значение подачи зависит от обрабатываемого материала, конструкции и материала протяжки. При протягивании профиль обработанной поверхности копируется профилем режущих зубьев. Поэтому протяжки – узкоспециальный инструмент, применяемый для обработки поверхностей со строго заданными формой и размерами. В зависимости от характера обработанной поверхности протяжки могут быть внутренними и наружными. Внутренние протяжки предназначены для обработки круглых, квадратных, многогранных и шлицевых отверстий, а также шпоночных и других фигурных пазов (рис. 59). Наружные протяжки предназначены для обработки наружных поверхностей, пазов, уступов.

Внутренние цилиндрические поверхности обрабатывают протяжками или прошивками после сверления, растачивания, зенкерования, так же обрабатывают отверстия, полученные на стадии заготовительных операций.

Рис. 58. Основные технологические схемы протягивания (а) и прошивания (б): 1 – плавающая опора; 2 – протяжка; 3 – заготовка; 4 – стол; 5 – шток поршня; 6 – прошивка; Dr – главное движение резания; Dx.x – обратный (холостой) ход; → – действие силы протягивания

При обработке чугунных заготовок, а также заготовок из труднообрабатываемых материалов применяют протяжки, оснащённые твёрдосплавными зубьями. В случае цилиндрической протяжки эти зубья в виде набора колец устанавливают на цилиндрическом стержне и закрепляют.

Рис. 59. Протягивание отверстий: а — шпоночной канавки; б — круглого отверстия: 1 — протяжка; 2 — заготовка; 3 — направляющая втулка; 4 — упорный кронштейн станины станка; 5 — сферическая подкладка; 6 — втулка-седло под сферическую подкладку 5.

Протяжные станки отличаются простой конструкцией и большой жёсткостью, что объясняется тем, что в станках отсутствует цепь движения подачи (рис. 60 и рис. 61). Основной характеристикой протяжного станка является тяговое усилие на штоке рабочего цилиндра.

Рис. 60. Вертикально-протяжной станок

Рис. 61. Горизонтально-протяжной станок

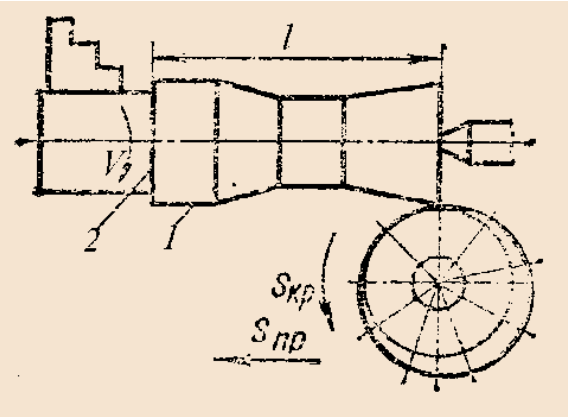

Сверление. Процесс ЛОР цилиндрических отверстий с прямолинейной образующей называется сверлением. В этом процессе главное движение – вращательное — придаётся инструменту, а движение подачи – прямолинейное — придаётся инструменту вдоль оси его вращения.

В зависимости от вида обработанной и обрабатываемой поверхностей, а также от качества обработанной поверхности различают:

- сверление (рис. 62, а) для получения сквозных и глухих отверстий;

- рассверливание (рис. 62, а) для увеличения диаметра ранее просверленного отверстия;

- зенкерование (рис. 62, б) также увеличивает диаметр отверстия, но достигается большая точность и производительность обработки, особенно отверстий полученные в заготовке методом литья или давления;

- развёртывание (рис. 62, в) – чистовая операция, обеспечивающая высокую точность отверстия;

- зенкование (рис. 62, г) – обработка заготовки цилиндрическими и коническими углублениями под головку болтов и винтов;

- цекование (рис. 62, д) — обработка торцовых опорных плоскостей для головок болтов, винтов и гаек.

Процесс сверления протекает в более тяжёлых условиях, чем точение. В процессе резания затруднены отвод стружки и подача охлаждающей жидкости в зону резания. Выделяемая при резании теплота в основном поглощается режущим инструментом и заготовкой. Особенно это заметно при сверлении отверстий в материалах, характеризуемых низким коэффициентом теплопередачи (пластмассы, бетон и др.). при обработке этих материалов до 95 % выделяемой теплоты поглощается сверлом, и если не использовать охлаждение, то произойдёт оплавление режущих кромок сверла. Скорость резания по сечению сверла непостоянна, она уменьшается от периферии сверла к его центру. Следовательно, по сравнению с точением при сверление увеличены деформации срезаемого слоя и стружки; трение в парах сверло – заготовка; стружка – сверло; стружка – заготовка.

Рис. 62. Основные технологические схемы сверления: а – сверление и рассверливание; б – зенкерование; в – развёртывание; г — зенкования; д – цекование; Dr – главное движение резания; Ds – движение подачи; → — направление движения Dr и Ds

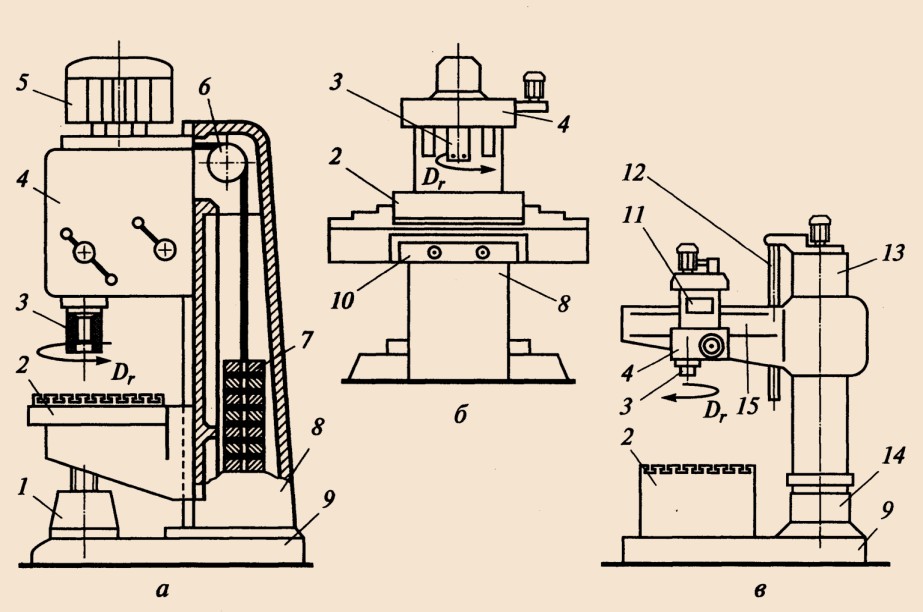

На рис. 63 представлены станки сверлильной группы.

Рис. 63. Станки сверлильной группы: а – вертикально-сверлильный; б – вертикально-сверлильный с ЧПУ; в – радиально-сверлильный; 1 – домкрат; 2 – стол; 3 – шпиндель; 4 – сверлильная головка; 5 — электродвигатель; 6 – блок; 7 – противовес; 8 – вертикальная станина (колонна); 9 — фундаментная плита; 10 – салазки; 11 – коробка скоростей; 12 – винтовой механизм; 13 – гильза; 14 – тумба; 15 – траверса; → — направление главного движения Dr

На рис. 64 изображена фотография вертикально-сверлильного станка с ЧПУ.

Рис. 64. Вертикально-сверлильный станок с ЧПУ

В единичном и мелкосерийном производстве применяются вертикально- сверлильные станки (рис. 63, а). В индивидуальном и серийном производстве широко применяют вертикально-сверлильные станки с числовым программным управлением (рис. 63, б). При последовательной обработке нескольких отверстий в массивных или крупногабаритных заготовках, когда практически невозможно точно совместить ось вращения режущего инструмента с осью обрабатываемого отверстия, применяют радиально-сверлильные станки.

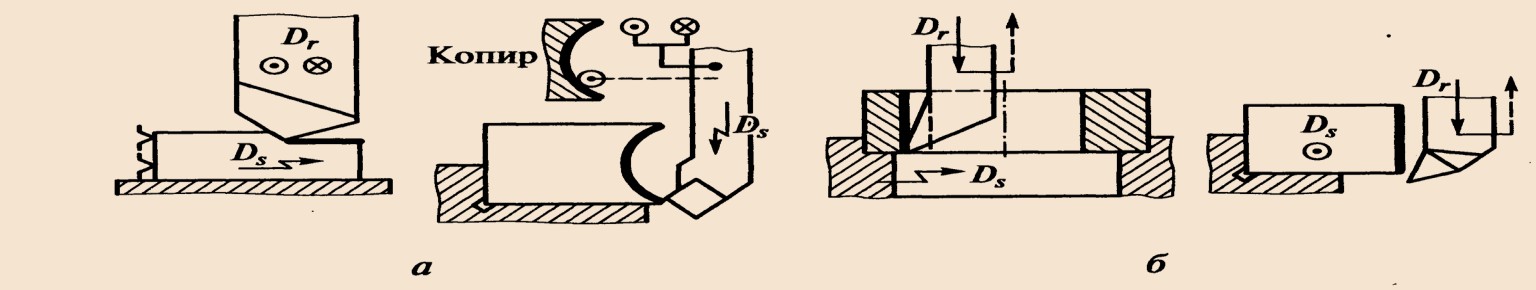

Фрезерование – один из высокопроизводительных и распространённых методов обработки поверхностей заготовок многолезвийным режущим инструментом – фрезой. Процесс ЛОР плоских и фасонных плоскостей с линейной образующей называется фрезерованием. В этом процессе главное движение – вращательное – придаётся инструменту, а движение подачи – поступательное прямолинейное — придаётся заготовке в направлениях вдоль и перпендикулярно оси вращения инструмента.

Особенностями процесса фрезерования является прерывистый характер процесса резания каждым зубом фрезы и переменность толщины срезаемого слоя. Каждый зуб фрезы участвует в резании только на определённой части оборота фрезы, остальной ход по воздуху зуб совершает вхолостую, этим обеспечивается его охлаждение и дробление стружки.

На фрезерных станках обрабатывают горизонтальные, вертикальные и наклонные плоскости, фасонные поверхности, уступы и пазы различных профилей (рис. 65).

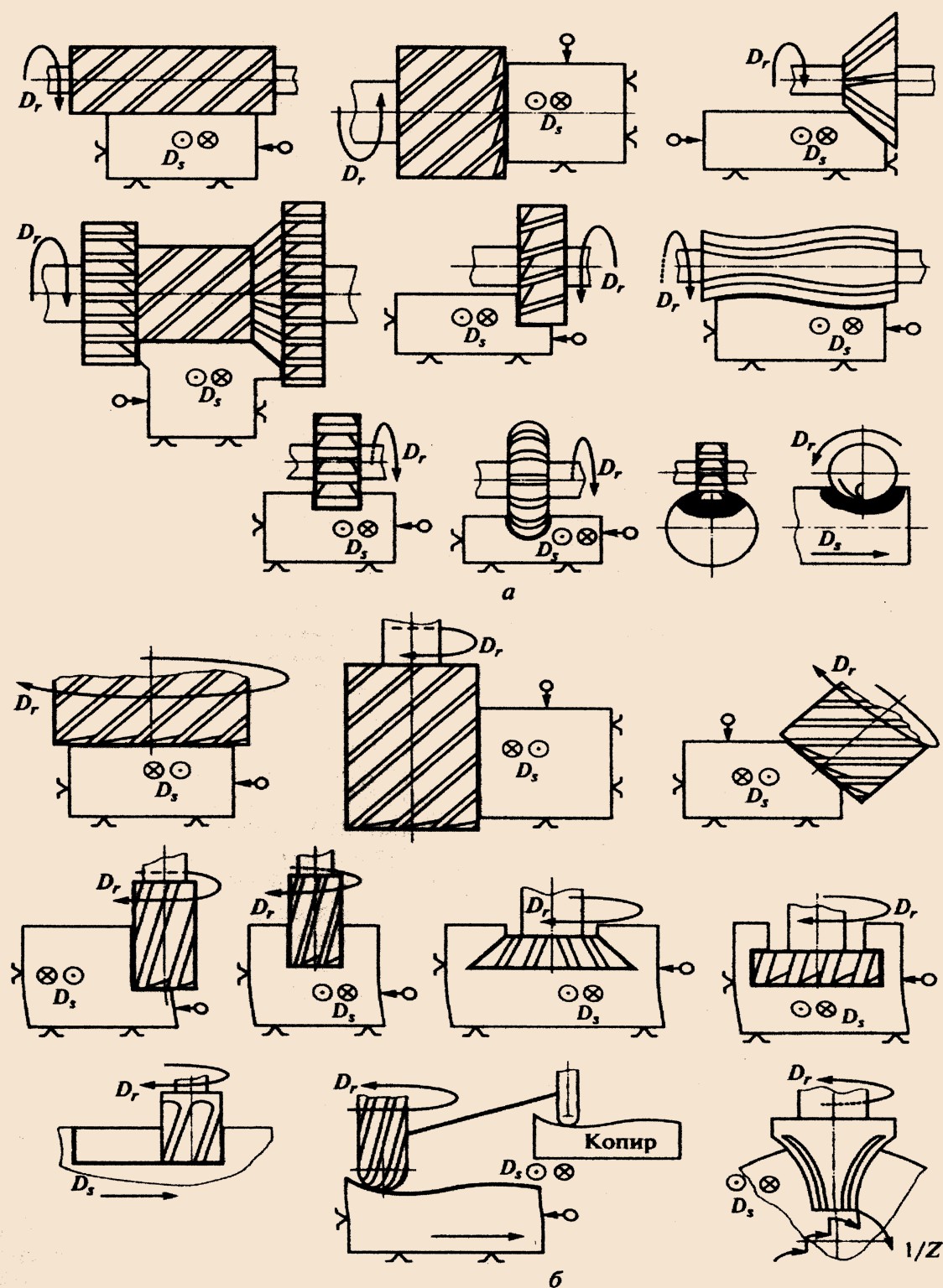

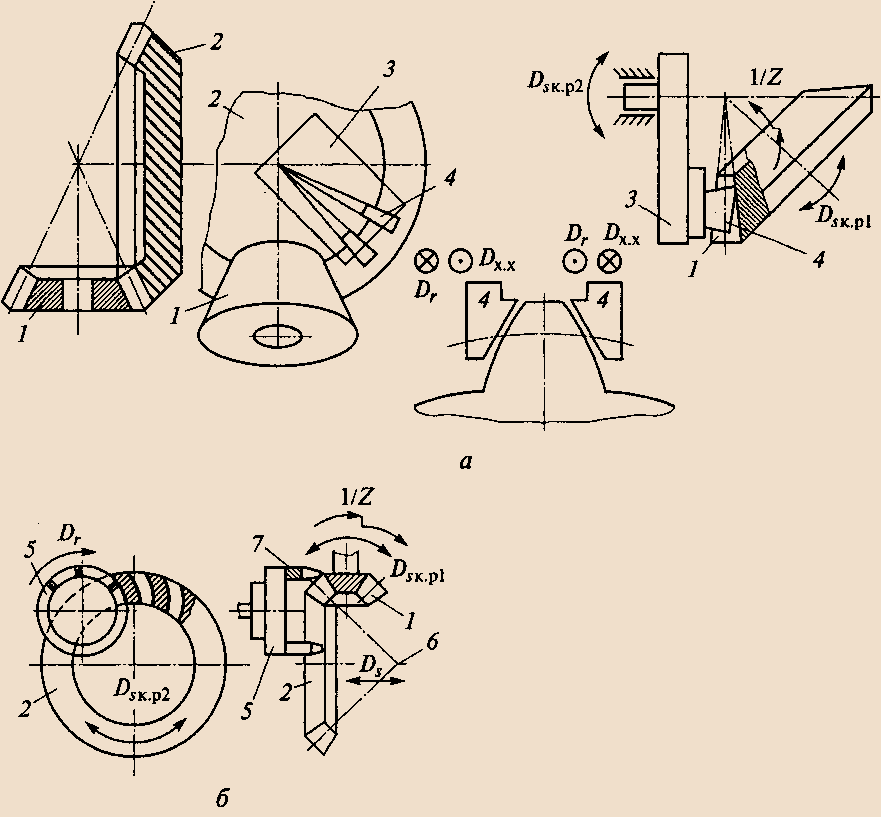

Рис. 65. Технологические схемы фрезерования на станках: а – горизонтально-фрезерных; б – вертикально-фрезерных; Dr – главное движение резания; Ds – движение подачи; 1/Z – делительный поворот заготовок; → — направление движения Dr и Ds

Типы фрезерных станков. Конструкции фрезерных станков многообразны. Выпускаются станки универсальные, специализированные и специальные (рис. 66).

Горизонтально-фрезерные станки, имеющие поворотную плиту, которая позволяет поворачивать рабочий стол в горизонтальной плоскости и устанавливать его на требуемый угол, называют универсальными.

Рис. 66. Станки фрезерной группы: а – горизонтально-фрезерный; б – вертикально-фрезерный; в – копировально-фрезерный; г – карусельно-фрезерный; 1 – фундаментная плита; 2 – станина; 3 – коробка скоростей; 4 – хобот; 5 – консоль; 6 – продольные салазки; 7 – шпиндельный узел; 8 – поперечные салазки; 9 – стол; 10 – серьга; 11 — поворотные салазки; 12 – поворотная планшайба; 13 – шпиндель; 14, 16 – стол; 15 – стойка; 17 – щуп; 18 – следящий привод; 19 – фрезерная головка (бабка); 20 — карусель

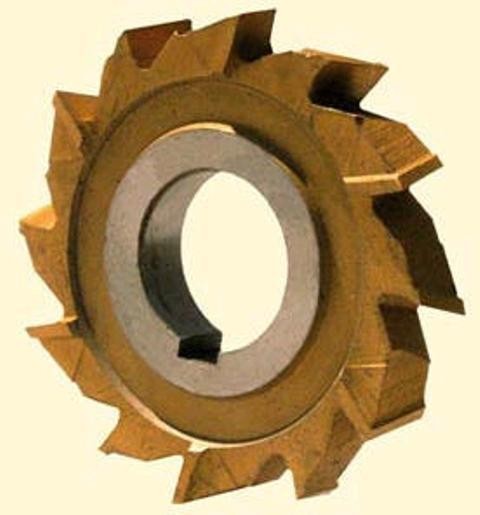

Типы фрез

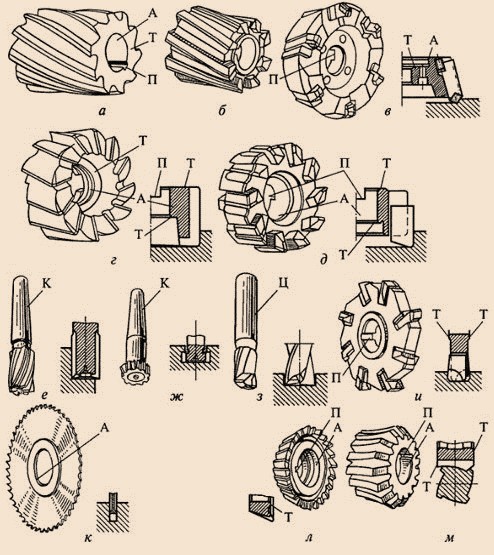

В зависимости от назначения и вида обрабатываемых поверхностей различают следующие типы фрез (рис. 67): цилиндрические, торцовые, дисковые, угловые, шпоночные, фасонные.

Фрезы изготовляют цельными или сборными. Режущие кромки могут быть прямыми или винтовыми. Цельные фрезы изготовляют из инструментальных сталей. У сборных фрез зубья (ножи) выполняют из быстрорежущих сталей или оснащают пластинками из твёрдых сплавов и закрепляют в корпусе фрезы пайкой или механически.

Горизонтальные плоскости фрезеруют на горизонтально-фрезерных станках (рис. 68) цилиндрическими фрезами и на вертикально-фрезерных станках (рис. 69, рис. 70) тороцовыми фрезами. Цилиндрическими фрезами целесообразно обрабатывать горизонтальные плоскости шириной до 120 мм. В большинстве случаев плоскости удобнее обрабатывать торцовыми фрезами вследствие большой жёсткости их крепления в шпинделе и более плавной работы, так как число одновременно работающих зубьев торцовой фрезы больше числа зубьев цилиндрической фрезы.

Рис. 67. Основные типы фрез: а,б – цилиндрические; в,г,д – торцовые; е,ж – концевые; з – шпоночные; и – дисковые двух- и трёхсторонние; к – прорезные и отрезные; л – угловые; м – фасонные; А – насадные фрезы, имеющие цилиндрические или конические отверстия; Т – торцовые базы крепления фрез; П – фрезы с продольными и поперечными шпоночными пазами; К и Ц – концевые фрезы с коническими и цилиндрическими хвостовиками

Вертикальные плоскости фрезеруют на горизонтально-фрезерных станках торцовыми фрезами и торцовыми фрезерными головками, а на вертикально-фрезерных станках концевыми фрезами.

Наклонные плоскости и скосы фрезеруют торцовыми и концевыми фрезами на вертикально-фрезерных станках, у которых фрезерная головка со шпинделем поворачивается в вертикальной плоскости (рис. 71).

Комбинированные поверхности фрезеруют набором фрез на горизонтально-фрезерных станках.

Уступы и прямоугольные пазы фрезеруют концевыми и дисковыми врезами на вертикально- и горизонтально-фрезерных станках.

Рис. 68. Горизонтально-фрезерный станок с ЧПУ

Рис. 69. Вертикально-фрезерный станок

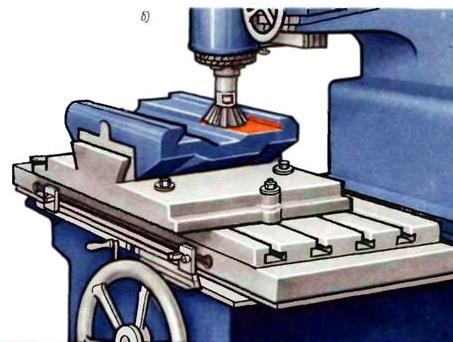

Рис. 70. Работа на фрезерном станке

Рис. 71. Универсальный вертикально-фрезерный станок с поворотной шпиндельной головкой Х6432

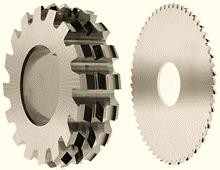

Уступы и пазы целесообразнее фрезеровать дисковыми фрезами (рис. 72), так как они имеют большое число зубьев и допускают работу с большими скоростями резания.

Рис. 72. Набор дисковых фрез

Фасонные пазы фрезеруют фасонной дисковой фрезой, угловые пазы — одноугловой и двухугловой фрезами на горизонтально-фрезерных станках (рис. 73).

Рис. 73. Дисковые фасонные фрезы

Паз клиновой фрезеруют на вертикально-фрезерном станке за два прохода: прямоугольный паз – концевой фрезой, затем скосы паза – концевой одноугловой фрезой (рис. 74). Т – образные пазы, которые широко применяют в машиностроении как станочные пазы, например, на столах фрезерных станков.

Шпоночные пазы фрезеруют концевыми или шпоночными фрезами (рис. 75) на вертикально-фрезерных станках. Точность получения шпоночного паза – важное условие при фрезеровании, так как от неё зависит характер посадки на шпонку сопрягаемых с валом деталей. Фрезерование шпоночной фрезой обеспечивает получение более точного паза; при переточке по торцовым зубьям диаметр шпоночной фрезы практически не изменяется.

Рис. 74. Обработка паза одноугловой концевой фрезой

Рис. 75. Шпоночная фреза

Фасонные поверхности незамкнутого контура с криволинейной образующей и прямолинейной направляющей фрезеруют на горизонтально- и вертикально-фрезерных станках фасонными фрезами соответствующего профиля.

Фрезерование цилиндрических зубчатых колёс на горизонтально- и вертикально-фрезерных станках модульными фрезами (рис. 76).

Фрезерование поверхности заготовок большой массы и размеров (типа станины, корпусов, коробок передач, рамных конструкций и т. п.) на продольно-фрезерных станках (рис. 77) торцовыми и концевыми фрезами (рис. 78). Продольно-фрезерные станки строят одностоечными и двухстоечными с длиной стола 1250 – 12000 мм и шириной 400 – 5000 мм. Шпиндель каждой фрезерной головки при наладке станка может выдвигаться в осевом направлении 100…200 мм. Вследствие отсутствия консоли станки этого типа имеют большую жёсткость, что позволяет работать на повышенных режимах резания.

Рис. 76. Фрезерование пальцевой модульной фрезой

Рис. 77. Продольно-фрезерный станок

Рис. 78 Типы фрез и схемы обработки поверхностей на фрезерных станках: а, в, е – торцовые; б – цилиндрическая; г, з, к – концевые; д – угловая; ж – дисковая; двухсторонняя; и – дисковая трехсторонняя; л – фасонная; м – «ласточкин хвост»; н – набор фрез; о – прорезная; от резная; п – шпоночная; р – Т-образная

Резьбонарезание

Нарезание резьбы – одна из распространённых операций в машиностроении. Наружные и внутренние резьбы наиболее просто выполнять на токарно-винторезном станке токарно-резьбовыми (рис. 79) или фасонными (резьбовыми) резцами (рис. 80, рис. 81).

Рис. 79. Резцы токарные резьбовые предназначенные для нарезания наружной резьбы

На рис. 80 показана схема нарезание наружной метрической резьбы токарным резьбовым резцом.

Рис. 80. Нарезание резьбы токарным резьбовым резцом: а – схема движения инструмента и заготовки; б – нарезание однозаходной резьбы

Рис. 81. Фасонные (резьбовые) резцы

Резьбовые резцы имеют профиль, соответствующий профилю нарезаемой резьбы. Скорость движение продольной подачи должны быть равна шагу резьбы. Нарезание резьбы проводится за несколько рабочих ходов. Чаще всего резец устанавливают перпендикулярно оси центров станка и оба его лезвия режут одновременно и снимают симметричные стружки.

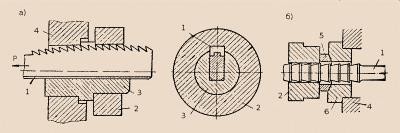

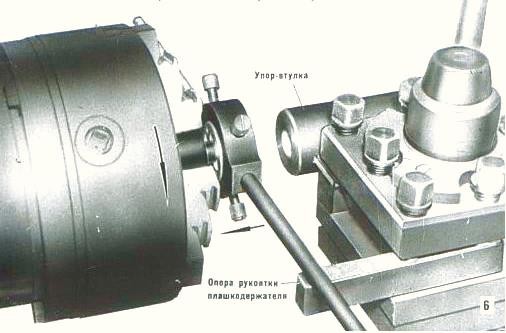

Наружные резьбы часто нарезают плашками. Плашки представляют собой гайку, в которой с помощью отверстий образованы режущие зубья (рис. 82).

Рис. 82. Набор плашек для нарезания наружной резьбы Пример нарезание наружной резьбы плашками показано на рис. 83.

Рис. 83. Нарезание резьбы плашкой с применением упора-втулки, закреплённого в резцедержателе

Внутренние резьбы часто нарезают метчиком (рис. 84), который представляет собой винт, снабжённый одной или несколькими продольными канавками, образующими режущие кромки и передние поверхности на его зубьях. Пример нарезание внутренней резьбы метчиком показано на рис. 85.

Рис. 84. Набор метчиков для нарезания внутренних резьб

Рис. 85. Нарезание внутренней резьбы метчиком

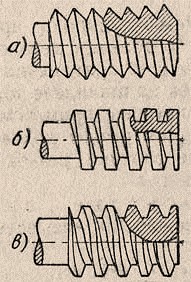

В технике используют разнообразные типы резьб. Они могут быть наружными и внутренними, цилиндрические и конические, правыми и левыми, однозаходные и многозаходные, а также метрическими, дюймовыми, модульными. Кроме того, по форме профиля резьбы бывают треугольными, прямоугольными, трапецеидальными, круглыми др. (рис. 86). Наибольшее распространение в крепёжных соединениях получила метрическая цилиндрическая резьба.

Рис. 86. Профиль резьбы: а – треугольная резьба; б – прямоугольная ; в – трапецеидальная

На рис. 87 показан токарно-резьбовой станок.

Рис. 87. Станок для нарезания любого профиля резьбы

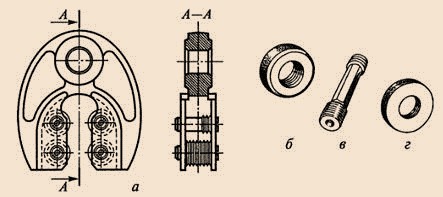

Контроль резьбовых соединений

Резьбовые соединения контролируются комплексным методом или по элементам. При комплексном измерения определяется сумма погрешностей отдельных элементов резьбы. Для этого используются специальные резьбовые калибры — резьбовые пробки и кольца (рис. 88). Признак правильности проверяемого резьбового соединения — свободное навинчивание проходной стороны и невозможность навинчивания для непроходной стороны.

Рис. 88. Специальные резьбовые калибры

Наружную резьбу (винт, болт) проверяют резьбовыми кольцами или скобами, внутреннюю (гаек, втулок и т. д.) — резьбовыми пробками.

Резьбовые калибры-пробки изготовляются цельными и со вставками на коническом хвостовике. Так же как и гладкие калибры, резьбовые калибры имеют длинную резьбовую часть проходную, а короткую — непроходную. Длина резьбовой части непроходного калибра имеет 3 – 5,5 витка. Проходной калибр имеет полный профиль. Кроме того, непроходная часть калибра снабжена на конце гладкой цилиндрической направляющей. Цельные резьбовые калибры предназначаются для измерения небольших диаметров, а для измерения больших диаметров служат вставные пробки с коническим хвостовиком.

Резьбовые калибры-кольца изготовляются двух видов — жесткие (нерегулируемые) и регулируемые. Проходные нерегулируемые кольца имеют резьбу по всей ширине, а у непроходных – укороченный профиль резьбы. Регулируемые кольца имеют ролики, за счет которых можно регулировать износ. Следует отметить, что регулируемые кольца более экономичны в эксплуатации, так как допускают возможность многократных регулировок. Резьбовые скобы несравненно производительнее в работе, чем резьбовые кольца.

В производственной практике для проверки наружной резьбы часто используются роликовые резьбовые скобы (рис.14.89), состоящие из корпуса, двух парных проходных роликов и двух парных непроходных роликов . Все ролики легко вращаются на валиках. Проходные ролики имеют полную нарезку (не менее 8 витков профиля), а у непроходных роликов профиль несколько короче, а число витков на одном ролике два, а на противоположном один.

Рис. 89. Резьбовые калибры: а – предельная резьбовая роликовая скоба; б – проходное кольцо; в – резьбовой калибр; г –непроходное кольцо

Недостатком резьбовых роликовых скоб является их деформация, приводящая к несколько увеличенным погрешностям измерения. Однако они имеют и преимущества: их легко устанавливать непосредственно на детали, обрабатываемые на станке, легко контролировать и регулировать при износе, а также они обеспечивают высокую производительность.

Наряду с совершенствованием технологических процессов все более широко совершенствуются средства контроля, которые автоматизируются и механизируются.

Обработка заготовок зубчатых колёс на зуборезных станках

Нарезание зубчатого венца по своей кинематике является наиболее сложной операцией, в процессе которой резанием необходимо удалить большой объём металла из впадины между зубьями. На рис. 90 показаны зубчатые венцы, обработанные на зубонарезных станках.

Рис. 90. Готовые зубчатые венцы, обработанные на зуборезных станках

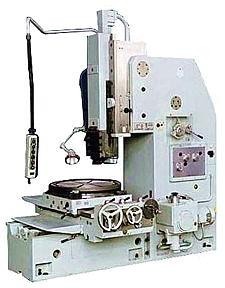

На рис. 91 показан зуборезный станок. Обработка зубьев производится торцовой зуборезной головкой (рис.14.92).

Рис. 91. Зуборезный станок с ЧПУ.

Рис. 92. Круговая резцовая головка

На рис. 93, а, б приведены примеры нарезание конических зубчатых колёс круговой резцовой головкой.

а)

б)

Рис. 93. Нарезание конических зубчатых колёс круговой резцовой головкой

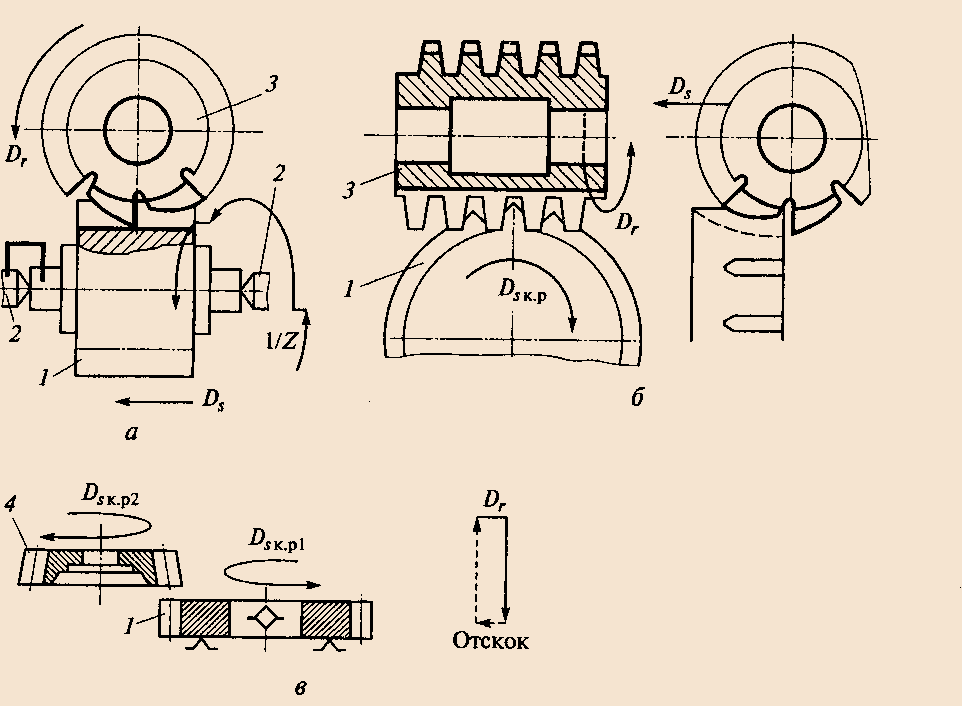

Различают два метода формирования рабочего профиля зубьев: копирование и обкатка. Обработка цилиндрических зубчатых колёс фрезерованием методом копирования модульными фрезами основана на профилировании зубьев фасонным инструментом, модульной дисковой или пальцевой фрезой (рис. 94). В методе копирования нарезания колёс внешнего зацепления режущим инструментом – дисковой фрезой проводится на горизонтальных или универсально-фрезерных станках (рис. 95).

Рис. 94. Обработка цилиндрических зубчатых колёс фрезерованием методами копирования (а), обкатки (б) и долбления (в): 1 – заготовка; 2 – центр; 3 – дисковая или червячная фреза; 4 – долбяк; Dr – главное движение резания; Ds – движение подачи; Dsк.p, Dsк.p1, Dsк.p2, — обкатные движения; 1/Z – делительный поворот; → – направление движения

Заготовка 1 устанавливается в центрах 2 универсальной делительной головки. В процессе фрезерования впадины между зубьями колеса фрезе сообщают вращательное движение резания, а заготовке – движение продольной подачи. После прорезания одной впадины заготовка поворачивается на угол, равный шагу между зубьями 1/Z, — это так называемый делительный поворот. Теоретически для каждого модуля и числа зубьев требуется отдельная модульная фреза, каждая из которых может быть использована ля нарезания колёс данного модуля в определённом интервале зубьев. Деление заготовки производится механической делительной головкой, поэтому нарезаемый зубчатый венец имеет большую погрешность по шагу. Метод малопроизводителен и имеет низкую точность. Метод используется при нарезании зубчатых венцов в ремонтных мастерских, в единичном производстве или при нарезании крупномодульных колёс.

Рис. 95. Вертикальный копировальный зубофрезерный станок Обработка зубчатых колёс червячными фрезами методом обкатки

(рис. 94,6) основана на имитации зацепления рейка – колесо. Режущий инструмент (червячная фреза 3) представляет собой рейку с зубьями, расположенными по винтовой линии (при вращении инструмента имитируется осевое перемещение рейки). Для кинематического обеспечение имитации реечного зацепления заготовки 1 придаётся обкатанное движение Dsк,р. Применение прецизионных фрез и жёсткого высокоточного оборудования с ЧПУ позволяет получить высокую степень точности (рис. 95).

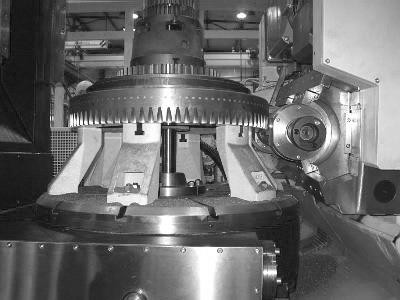

Рис. 96. Вертикальные обкаточные зубофрезерные станки

Обработка зубчатых колёс долблением основана на имитации зацепления шестерня – колесо (рис. 94, в). Режущий инструмент (долбяк 4) представляет собой зубчатое колесо, зубья которого имеют эвольвентный профиль. Для исключения возможности трения между задними поверхностями зуба долбяка и обратной поверхностью долбяк при обратном ходе отводят от заготовки на 0,1…0,2 мм (величина отскока). Зубодолбление — наиболее универсальный метод нарезания цилиндрических колёс. Он позволяет нарезать прямо- и косозубые колёса, колёса внешнего и внутреннего зацепления (рис. 97). По производительности зубодолбление уступает зубофрезерованию червячными фрезами.

Рис. 97. Обработка зубчатых колёс долблением

В основу зубострогания методом обкатки положено зацепление двух конических зубчатых колёс, одно из которых плоское. Нарезаемое коническое колесо 1 (рис. 98, а) находится в зацеплении с производящим плоским коническим колесом 2, зубья которого имеют форму кольцевой рейки. Для имитации производящего колеса используют два строгальных резца 4, образующих впадину между зубьями. Строгальные резцы перемещаются по направляющим люльки 3, вращающейся вокруг оси производящегося колеса (Dsк.р). Резцы попеременно совершают возвратно- поступательные движения по направлению к вершине конусов производящего колеса и заготовки. Для кинематического обеспечения имитации зубчатого зацепления заготовке придаётся возвратно-качательное движение (Dsк.р1). в результате сложения главного и обкатного движения на заготовке образуется две неполные впадины и один полностью обработанный зуб. После нарезания одного зуба заготовка отводится от резцов. Направление вращения люльки с резцами и заготовки изменяются, затем они возвращаются в исходное положение (холостой ход). Способ позволяет нарезать прямые зубья и используется в мелкосерийном и серийном производстве. На рис. 99 показан станок для обработки зубчатых колёс зубостроганием.

Конические колёса с круговыми зубьями нарезают по методу обкатки резцовыми головками рис. 98, б.

Рис. 98. Обработка конических зубчатых колёс зубостроганием (а) и круговой резцовой головкой (б): 1 – нарезаемое коническое колесо; 2 – производящее плоское коническое колесо; 3 – люлька; 4 – строгольные резцы; 5 – резцовая головка; 6 – ось производящего колеса; 7 – резец; Dr – главное движение резания; Ds – движение подачи; Dx.x – движение холостого хода; Dsк,р1, Dsк,р2 – обкатные движения; 1/Z – делительный поворот; → – направление движения Dr, Ds, Dx.x

Рис. 99. Обработка зубчатых колёс зубостроганием

6. Абразивная обработка деталей машин, шлифование

Основные характеристики твердых составляющих абразивно- полировальных материалов

Основными характеристиками абразивного материала являются форма абразивных зерен, их крупность, твердость и механическая прочность, абразивная способность, минеральный и гранулометрический составы.

Форма абразивных зерен определяется природой абразивного материала, характеризуется их длиной, высотой и шириной. Абразивные зерна можно свести к следующим видам: изометричные, пластинчатые, мечевидные. Для отделочных работ предпочтение отдается изометричной форме зерен.

Абразивные зерна характеризуются состоянием поверхности (гладкая, шероховатая), кромок и выступов (острые, закругленные, прямолинейные, зазубренные и др.). Зерно с острыми углами значительно легче проникает в обрабатываемый материал. Зерна — сростки, неплотные по структуре, выдерживают меньшие усилия резания и быстрее разрушаются.

Для определения твердости установлены шкалы, в которых определенные материалы расположены в порядке возрастающей твердости, где любое последующее твёрже предыдущего и может его царапать.

Сравнительные данные о твердости по различным шкалам

| Материал | Твёрдость | |

| по Моосу | по Хрущеву М. М., Берковичу Е. С. | |

| Тальк | 1 | 2,4 |

| Гипс | 2 | 36 |

| Кальцит | 3 | 109 |

| Флюорит | 4 | 189 |

| Апатит | 5 | 536 |

| Ортоклаз | 6 | 795 |

| Кварц | 7 | 1120 |

| Топаз | 8 | 1427 |

| Корунд | 9 | 2060 |

| Алмаз | 10 | 10060 |

Алмаз и кубический нитрид бора обладают наибольшей твердостью. Ниже приведена средняя микротвердость алмаза, кубического нитрида бора, а также инструментальных и конструкционных материалов (в МН/м2 при 20° С): алмаз — 98 000; кубический нитрид бора — 91 000; карбид бора — 39 000; карбид кремния — 29 000; электрокорунд — 19 800; твердый сплав ВК8-17500; сплав ЦМ332 — 12 000; сталь Р18-4 900; сталь ХВГ — 4500; сталь 50-1960.

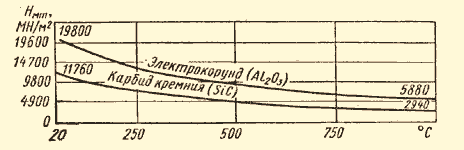

С повышением температуры твердость материалов снижается. Так, например, при нагреве электрокорунда от 20 до 1000 °С его микротвердость снижается от 19 800 до 5880 МН/м2 (рис. 100)

Рис. 100 Влияние температуры на твёрдость абразивно- полировальных материалов

В качестве абразивов используют минералы естественного и искусственного происхождения: алмазы; кубический нитрид бора, встречающийся под названиями эльбор, кубаиит, боразон, карбид бора и карбид кремния; электрокорунды белый, нормальный и легированный хромом и титаном и др. Условно относятся к этой группе «мягкие» абразивные материалы: крокус, окись хрома, диатомит, трепел, венская известь, тальк и др. В производственной практике гидрополирования в качестве абразива используют вибротела — отходы кирпича, стекольной и керамической промышленности, косточки плодовых фруктов.

Естественный алмаз — минерал, состоящий из одного химического элемента — углерода. Встречается в виде небольших кристаллов различной формы от 0,005 до нескольких карат (карат равен 0,2 г). Алмазы бывают бесцветные или окрашенные в различные тона: желтые, темно-зеленые, серые, черные, фиолетовые, красные, голубые и др. Алмаз является наиболее твердым минералом.

Высокая твердость обеспечивает алмазному зерну весьма высокие режущие свойства, способность разрушать поверхностные слои твердых металлов и неметаллов. Прочность алмаза на изгиб невысокая. Одним из существенных недостатков алмаза является сравнительно низкая температурная устойчивость. Это значит, что при высоких температурах алмаз превращается в графит, такое превращение начинается в обычных условиях при температуре близкой к 800 °С.

Искусственный (синтетический) алмаз. Синтетические алмазы получают из графита при высоких давлениях и высокой температуре. Они имеют те же физические и химические свойства, что и природные алмазы.

Кубический нитрид бора(КНБ) — сверхтвердый материал, впервые синтезированный в 1957г, содержит 43,6% бора и 56,4% азота. Кристаллическая решетка КНБ является алмазоподобной, т.е. она имеет такое же строение, как и решетка алмаза, но содержит атомы бора и азота. Параметры кристаллической решетки КНБ несколько большие, чем решетки алмаза; сказанным, а также меньшей валентностью атомов, образующих решетку КНБ, объясняется его несколько меньшая твердость в сравнении с алмазом.

Кристаллы кубического нитрида бора имеют теплостойкость до 1200° С , что является одним из главных достоинств по сравнению с алмазом. Эти кристаллы получают путем синтеза гексагонального нитрида бора при наличии растворителя (катализатора) в специальных контейнерах на гидравлических прессах, обеспечивающих требуемое высокое давление (порядка 300-980 МН/м2) и высокую температуру (около 2000 °С).

В отличие от алмаза, кубический нитрид бора нейтрален к железу и не вступает с ним в химическое взаимодействие. Высокая твердость, термостойкость и нейтральность к железу, сделали кубический нитрид бора весьма перспективным сверхтвердым материалом для обработки различных железосодержащих сплавов (легированных сталей и др.) обеспечивающим резкое снижение адгезионного и диффузионного износа инструмента (по сравнению с алмазным).

Из кубического нитрида бора приготавливаются шлифпорошки и микропорошки, из которых изготовляют абразивно-доводочные и полировальные пасты (пасты «Эльбора», пасты «Кубонита»).

Карбид бора представляет собой соединение бора с углеродом. Твердость и абразивная способность зерен карбида бора ниже твердости алмазов и зерен из КНБ, но выше зерен из электрокорунда и карбида кремния. Карбид бора используется в порошках и пастах для доводки изделий из твердых материалов. Практикой установлено, что карбид бора, рационально применять для притирки точных конических и фасонных поверхностей.

Электрокорунды, куда входят электрокорунд белый, электрокорунд нормальный и электрокорунд с присадкой хрома — электрокорунд хромистый, с присадкой титана — электрокорунд титанистый и др.

Благодаря высокой твердости, прочности и острым краям зерна, электрокорунд белый интенсивно снимает слой металла с поверхностей закаленных, цементированных и азотированных сталей. Электрокорунд белый используют для приготовления абразивно-доводочных абразивных материалов.

Электрокорунд хромистый имеет розовую окраску, обладает постоянством физико-механических свойств и высоким содержанием монокристаллов. Форма зерен преимущественно изометрическая. При осуществлении окончательной операции замечено, что электрокорунд хромистый заметно улучшает светоотражательную способность обработанных поверхностей.

Электрокорунд титанистый близок к электрокорунду нормальному, но отличается от последнего большим постоянством свойств. Присадки титана увеличивают вязкость абразивного материала.

Электрокорунд нормальный — искусственный абразивный материал, имеющий высокую твердость (ниже алмазов, зерен КНБ и карбида бора), применяется при приготовлении полировальных паст.

Карбид кремния представляет собой химическое соединение углерода с кремнием. В зависимости от содержания примесей, карбид кремния бывает двух марок: зеленый, содержащий не менее 97% карбида кремния, и черный, в котором карбида кремния 95 – 97%.