Содержание страницы

1. Назначение и классификация мостов

Для транспортных средств (автомобили, прицепы и полуприцепы) применяют три типа мостов: ведущие, управляемые и поддерживающие, в том числе комбинированные — ведущие управляемые и поддерживающие управляемые.

На колеса автомобиля в пятне контакта с опорной поверхностью (дорогой) действуют вертикальные и горизонтальные силы, обусловленные разными факторами. Вертикальные силы зависят от веса подрессоренных и неподрессоренных частей автомобиля, приходящегося на колесо. Кроме того, при торможении или разгоне автомобиля возможно перераспределение нагрузки на оси и колеса за счет инерции или действующего реактивного момента.

Горизонтальные силы взаимодействия колеса с дорогой зависят от характера движения. При прямолинейном движении на колеса автомобиля могут действовать тормозные или тяговые силы. При криволинейном движении на колесо со стороны дороги дополнительно действуют силы сцепления (трения), противоположные по направлению центробежному ускорению. С помощью мостов и конструктивных элементов подвески силы от колес передаются на несущую систему автомобиля.

Мосты транспортных средств связывают правое и левое колеса оси, воспринимают действующие между опорной поверхностью и колесами вертикальные и горизонтальные усилия и через конструктивные элементы подвески передают их на несущую систему.

Отличительной особенностью мостов является наличие балки, связывающей между собой колеса одной оси и являющейся опорой для их подшипниковых узлов.

2. Ведущие мосты

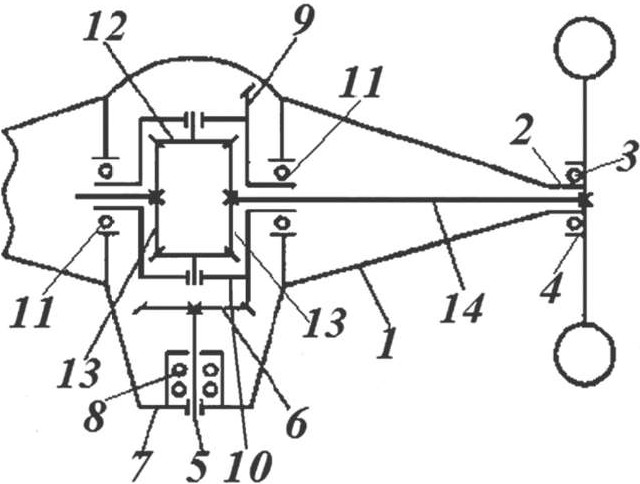

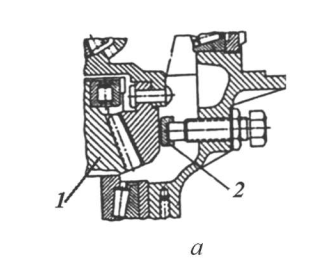

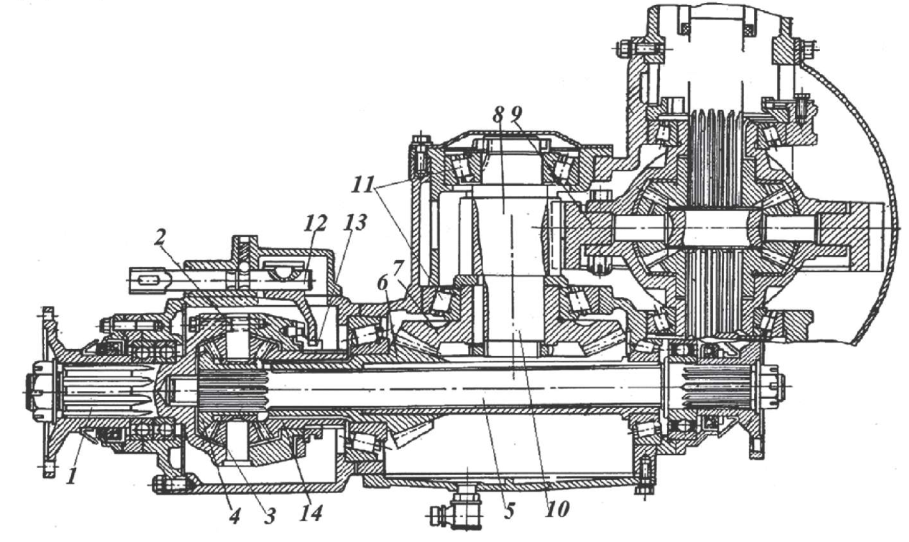

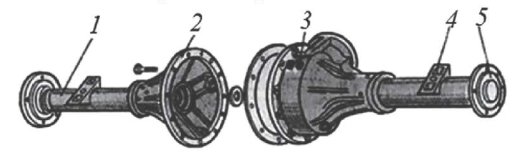

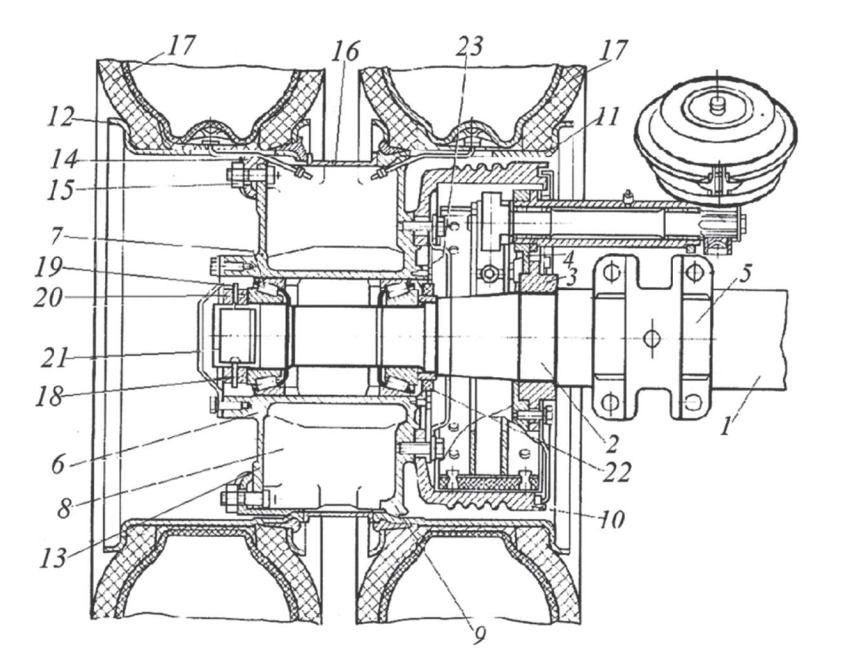

Конструкция ведущего моста во многом зависит от типа подвески. При использовании зависимой подвески колес ведущий мост состоит из жесткой пустотелой балки 1 (рис. 1), на цапфах 2 которой с помощью подшипников 3 установлены ступицы колес 4. Внутри балки размещены агрегаты и узлы трансмиссии — главная передача, дифференциал и полуоси. Трансформация крутящего момента осуществляется с помощью главной передачи, а передача к ведущим колесам с помощью дифференциала, полуосей и ступиц колес.

Ведущий вал 5 главной передачи выполнен заодно с шестерней 6 и установлен в картере 7 с помощью роликовых конических подшипников 8. Ведомая шестерня 9 главной передачи крепится к корпусу дифференциала 10,установленного на роликовых конических подшипниках 11 в картере главной передачи. Крутящий момент от ведущего вала 5 и шестерни 6 передается на шестерню 9, корпус дифференциала 10 , через сателлиты 12, вращающиеся в отверстиях корпуса, на полуосевые шестерни 13, соединенные с полуосями 14 с помощью подвижного шлицевого соединения.

Рис. 1. Схема ведущего моста

Полуоси 14 жестко соединены со ступицей 4. В зависимости от конструкции балки 1, ведущие мосты могут быть разъемные и неразъемные (цельные), а по способу изготовления балки — штампованные, сварные и литые. Кроме обычных требований в отношении надежности, долговечности и массово-габаритных параметров, к ведущим мостам предъявляются специальные требования.

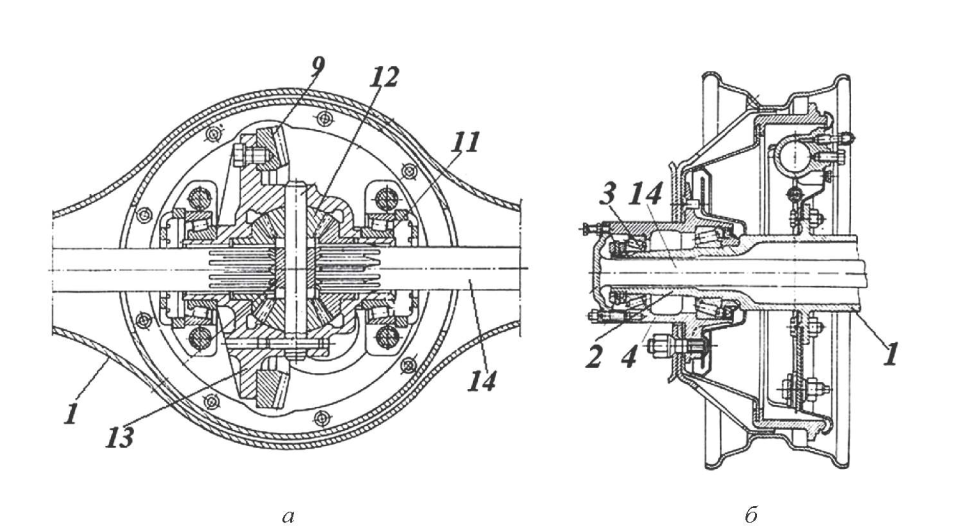

Ведущий мост должен: обеспечивать передаточное число в соответствии с требованиями в отношении тягово-динамических экономических свойств автомобиля, требуемую величину дорожного просвета, передачу крутящего момента равномерно во всем диапазоне изменения величин крутящего момента и угловых скоростей валов, без вибрации и шума. На рис. 2 показана конструкция главной передачи и ступицы ведущего моста . Позиции рис. 2. соответствуют рис. 1.

Главная передача (ГП, передача) предназначена для уменьшения частоты вращения ведущих колес автомобиля, изменения направления передачи потока мощности и увеличения крутящего момента, подводимого к ведущим колесам. ГП должна обеспечить необходимое передаточное число, высокий КПД, необходимую жесткость корпуса, валов и опор.

На современных автомобилях применяют двигатели, развивающие большую мощность при значительной частоте вращения коленчатого вала и относительно небольшой крутящий момент, иногда намного меньший, чем это необходимо при движении автомобиля даже по дорогам с твердым покрытием.

Передаточное число i0 главной передачи грузовых автомобилей обычно находится в диапазоне ioгр = (6,5 — 9,0), для автомобилей легковых i0л= (3,9 — 5,5). Основными классификационными признаки главных передач можно считать: тип зацепления, число пар шестерен в зацеплении и число ступеней передачи.

Рис. 2. Конструкция узлов ведущего моста: а — главная передача; 6 — ступица

По типу зацепления главные передачи разделяются на зубчатые и червячные. На автомобилях по разным причинам преимущественно используются зубчатые главные передачи с цилиндрическими косозубыми шестернями и коническими шестернями с криволинейным зубом. Червячные передачи находят ограниченное применение, преимущественно на грузовых многоосных автомобилях с большой полной массой.

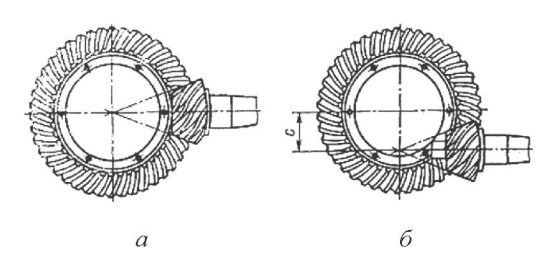

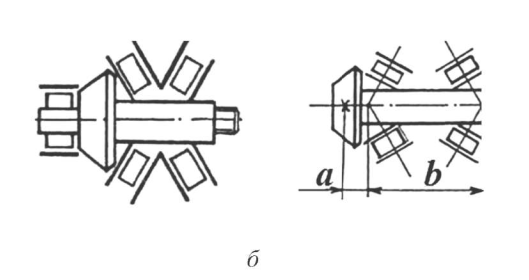

Цилиндрические косозубые шестерни применяются в главных передачах переднеприводных автомобилей с поперечным расположением двигателя или во вторых ступенях двойных или двухступенчатых редукторов главных передач. Конические передачи с криволинейным зубом устанавливаются практически на все легковые и грузовые автомобили грузоподъемностью (3… 5) т. По конструкции различают передачи с пересекающимися осями шестерен (конические) и скрещивающимися осями шестерен (гипоидные), рис. 3.

Рис. 3. Передачи с криволинейным зубом: а — коническая; 6 — гипоидная

Гипоидные передачи имеют некоторые преимущества по сравнению с коническими. При одинаковых значениях передаваемого крутящего момента, диаметрах ведомых шестерен (колесо) и передаточных отношениях, диаметр ведущей шестерни (и её вала) в гипоидной передаче больше. В гипоидной передаче в зацеплении находятся несколько пар зубьев колеса и шестерни. Это обеспечивает высокую прочность, долговечность передачи, плавность зацепления и меньший шум при работе.

В гипоидных передачах необходимо использовать специальное масло, образующее на поверхности зубьев прочную пленку. Смещение оси ведущей шестерни относительно оси ведомой на величину до 20% от диаметра начальной окружности ведомой шестерни позволяет получить некоторые преимущества при компоновке автомобиля, например, понизить центр тяжести автомобиля.

По числу пар шестерен, участвующих в передаче крутящего момента, главные передачи делятся: на одинарные передачи с одной парой шестерен и передаточным числом i0 = (3 — 7) и двойные передачи с двумя парами шестерен, i0 = (5 — 12).

По числу ступеней главные передачи делятся на передачи с одной и двумя ступенями.

Одинарные главные передачи с коническими шестернями и гипоидные получили большое распространение. Одинарные главные передачи отличаются предельно простой конструкцией. Особенностью конической передачи являются значительные усилия, действующие на опоры валов в трех взаимно перпендикулярных плоскостях и вызывающие деформации валов и опор. На долговечность передачи в значительной степени влияют условия зацепления шестерен. Для выполнения требуемых условий зацепления подшипники валов устанавливают с предварительным натягом, а жесткость валов и опор выбирают по возможности большей.

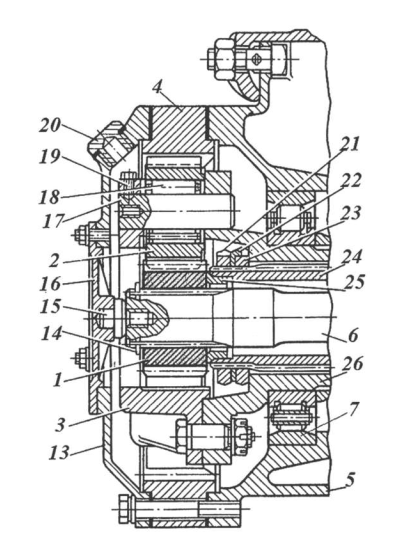

Одинарная ГП (рис. 4) состоит из вала 1 ведущей шестерни 2, установленного на двух конических подшипниках 3 и 4, ведомой шестерни 5, закрепленной на корпусе дифференциала 6. Корпус дифференциала установлен в опорах картера 7 с коническими подшипниками 8. Для повышения жесткости передачи вал ведущей шестерни делают максимально большого диаметра, а внутренний подшипник 4, нагруженный больше, чем наружный подшипник 3, делают большего диаметра и располагают вблизи ведущей шестерни. Предварительный натяг подшипников обеспечивается размером замыкающего звена размерной цепи — распорной втулки 9. Крепление ведущего вала в подшипниках осуществляется с помощью гайки хвостовика 10. Предварительный натяг подшипников корпуса дифференциала обеспечивается с помощью двух гаек 11. Регулирование зацепления происходит за счет осевого смещения ведущей и ведомой шестерен.

Рис. 4. Гипоидная главная передача

Для осевого смещения ведомой шестерни 3 (с сохранением величины предварительного натяжения подшипников) необходимо отвернуть гайку 11 с одной стороны и, закручивая, по вернуть на такой же угол гайку с другой стороны опоры. Для осевого смещения ведущей шестерни необходимо одну или несколько тонких прокладок 12, установленных между наружным кольцом внутреннего подшипника 4 и его опорой, установить между опорой и наружным кольцом наружного подшипника 3. Уплотнение ведущего вала обеспечивается сальником 13, дополнительно защищенным грязеотражателем 14 и маслоотражающим кольцом 15.

В одинарных главных передачах при большом передаточном числе ведомая шестерня 1 имеет большой диаметр и при больших значениях крутящего момента упруго деформируется в зоне зацепления на значительную величину. Для уменьшения этой деформации с тыльной стороны колеса 1 устанавливают регулируемый упор 2, рис. 5. В конических передачах подшипники ведущей шестерни могут быть установлены по-разному (рис. 6).

В случае расположения подшипников со стороны ведущей шестерни (рис. 6, а) деформация вала в направлении, перпендикулярном его оси, может быть уменьшена по сравнению с деформацией консольно установленного вала (рис. 6, 6), более чем в тридцать раз.

Рис. 5. Установка регулируемого упора

Рис. 6. Расположение подшипников ведущего вала

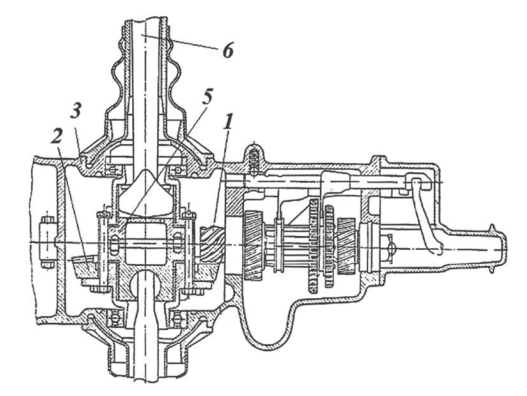

На автомобилях с передним расположением двигателя и передними ведущими колесами или с задним расположением двигателя и задними ведущими колесами и независимой подвеской, главная пере дача располагается в общем картере с коробкой передач рис. 7.

Рис. 7. Главная передача в общем картере с коробкой передач

В двухвальной КП на ведомый вал коробки передач устанавливается ведущая шестерня 1 главной передачи, находящаяся в зацеплении с ведомой шестерней 2. Крутящий момент подводится к ведущим колесам автомобиля через дифференциал 5 и полуоси 6. Герметизация внутренней полости главной передачи обеспечивается специальным сальниковым устройством 3.

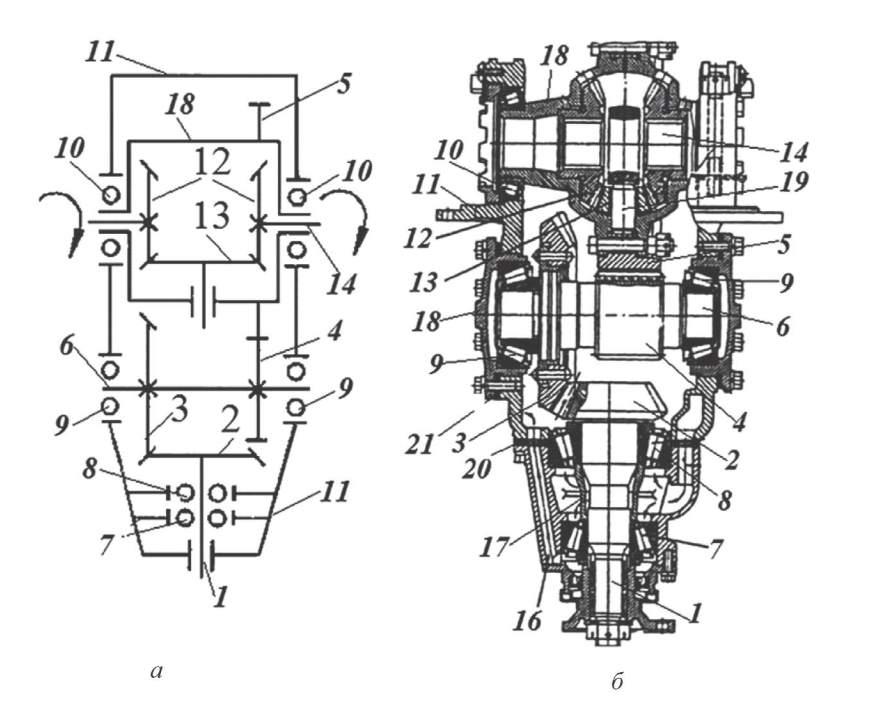

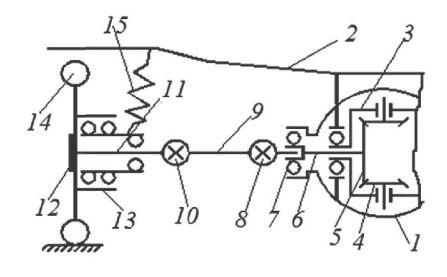

Двойная центральная главная передача (рис. 8) позволяет получить большое передаточное число. Состоит (рис. 8, а, б) из конических зубчатых шестерен со спиральными зубьями — ведущей 2 и ведомой 3, и цилиндрических шестерен с косыми зубьями — ведущей 4 и ведомой 5, жестко закрепленной на корпусе дифференциала 18. Жесткость конической пары обеспечивается конструкцией ведущего вала 1, изготовленного заодно с шестерней 2 и неподвижными фиксированными соединениями шестерен 3 и 4 с промежуточным валом 6. Двойные центральные главные передачи применяются для ведущих мостов грузового автомобиля начиная с категории N2.

Рис. 8. Двойная центральная главная передача: а — схема; 6 — конструкция

Применение второй ступени позволяет использовать более простую — консольную схему установки ведущего вала. Роликовые конические подшипники 7 и 8 ведущего вала установлены с предварительным натягом и воспринимают радиальные и осевые усилия. Корпус подшипников 16 (рис. 8, б) крепится к картеру 11 главной передачи с помощью болтов. Между внутренними кольцами подшипников установлена распорная втулка 17, с помощью которой регулируется предварительный натяг подшипников.

Промежуточный вал установлен в двух конических роликовых подшипниках 9, расположенных в крышках 18, закрепленных к картеру 11. Ведомая шестерня 5 второй ступени жестко закреплена на корпусе дифференциала 18. Корпус дифференциала вращается в двух конических роликовых подшипниках 10, установленных в опорах картера ведущего моста. Внутри корпуса дифференциала на крестовине 19 подвижно установлены сателлиты 13, полуосевые шестерни 12 и полуоси 14.

Регулирование предварительного натяга конических подшипников 7, 8, и 10 выполняется подбором толщины пакета шайб, установленных между наружными кольцами и упорами корпусов или крышек. Зацепление конических шестерен регулируется осевым смещением ведущей и ведомой шестерен, соответственно подбором толщины пакета регулировочных шайб 20 и 21.

Двойная центральная главная передача среднего проходного моста трехосного автомобиля с межосевым дифференциалом показана на рис. 9. Момент от среднего карданного вала подводится к ведущему валу 1 ГП и закрепленному на шлицах вала корпуса 2 межосевого дифференциала.

Рис. 9. Двойная центральная главная передача среднего проходного моста с блокируемым межосевым дифференциалом

С помощью сателлитов 3 момент передается на коническую шестерню 4 дифференциала, жестко соединенную с промежуточным валом 5 привода заднего моста и коническую шестерню втулки 14, соединенную шлицами с конической ведущей шестерней 6 ГП среднего моста. Момент от шестерни 6 передается на ведомую шестерню 7 и цилиндрические шестерни второй ступени 8 и 9. Промежуточный вал 10 установлен в конических роликовых подшипниках 11.

Для повышения проходимости в конструкции предусмотрена блокировка дифференциала. С помощью тяги 12 кулачковая муфта 13 перемещается по наружным шлицам втулки 14 и с помощью кулачков блокируется относительно корпуса дифференциала 2. В результате средний и промежуточный вал привода заднего моста жестко соединяются и вращаются с одинаковыми угловыми скоростями. Конструкция ГП позволяет осуществить передачу момента на каждый ведущий мост с помощью одной карданной передачи.

Двойная раздельная (разнесенная) главная передача, несмотря на сложность конструкции, обеспечивает ряд преимуществ: уменьшение размеров картера ГП, увеличение дорожного просвета, уменьшение диаметров валов трансмиссии. Раздельная ГП состоит из конического зубчатого редуктора (рис. 4), установленного в средней части картера главной передачи, и колесной передачи, крутящий момент к которой передается через дифференциал и полуоси.

Колесная передача — последняя ступень трансмиссии, выполняется по схеме планетарного или цилиндрического редуктора, имеет большое передаточное число, что позволяет не только существенно увеличить крутящий момент, передаваемый на ведущие колеса автомобиля, но и разгрузить агрегаты и узлы трансмиссии, уменьшить их размеры и массы, повысить долговечность. Варианты конструктивных схем колесных редукторов разнесенных главных передач приведены на рис. 10, 11.

Рис. 10. Планетарный колесный редуктор

Рис. 11. Цилиндрический колесный редуктор

Конструкция планетарного колесного редуктора показана на рис. 10. Солнечная шестерня 1 (ведущая) установлена неподвижно на шлицах полуоси 6. На наружные концы кожухов полуосей балки моста 24 с помощью шлиц неподвижно крепятся внутренние чашки 26, которые жестко соединяются с наружными чашками 3, образуя неподвижное водило. На трех осях 17 водила установлены роликовые подшипники 18, на которых вращаются сателлиты 2. От полуосей момент передается на солнечную шестерню 1, через сателлиты 2 на коронную шестерню 4, закрепленную вместе с крышкой редуктора 13 на ступице колеса 5. Ступица 5 вращается на роликовых подшипниках 7, установленных на внутренней чашки водила 26. Передаточное число редуктора равно отношению чисел зубьев коронной и солнечной шестерен.

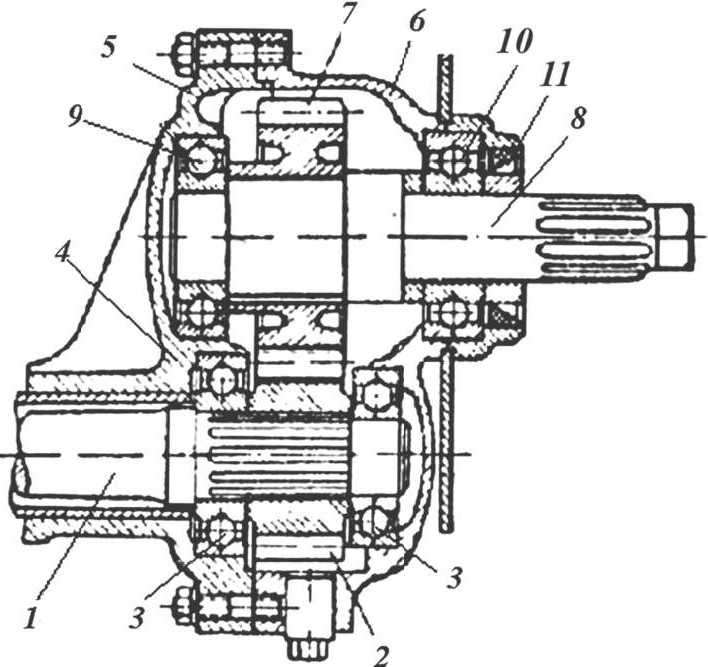

Конструкция цилиндрического колесного редуктора показана на рис. 11. Ведущая шестерня 2 с помощью неподвижного шлицевого соединения крепится к полуоси 1, конец которой установлен в шариковых подшипниках 3. Опорой внутреннего подшипника служит фланец 5 кожуха полуоси 4. Наружный подшипник установлен в крышке 6 редуктора, жестко закрепленной к фланцу 5. Крутящий момент от шестерни 2 передается на ведомую шестерню 7, жестко закрепленную на валу 8. Вал 8 установлен в двух шариковых подшипниках 9 и 10, уплотняется с помощью сальника 11 и с помощью шлиц соединяется со ступицей колеса. Двухступенчатые главные передачи применяются на грузовых автомобилях (тягачах), работающих в составе автопоездов с большой полной массой.

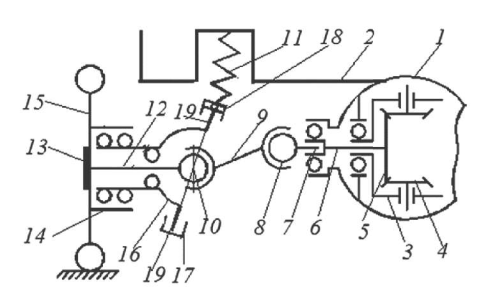

Передачи позволяют получить широкий диапазон передаточных чисел, обеспечить хорошие эксплуатационные свойства автомобиля-тягача и автопоезда при значительном изменении массы или условий движения. Первой ступенью двухступенчатых главных передач является конический редуктор (рис. 12).

Рис. 12. Двухступенчатая главная передача

Крутящий момент от карданной передачи поступает к ведущему валу 1, выполненному заодно с ведущей конической шестерней 2, ведомой конической шестерне 3, неподвижно установленной на промежуточном валу 4. На валу 4 дополнительно установлены две цилиндрические шестерни: повышенной передачи 5 и пониженной передачи 6. Шестерни 6 и 5 могут вращаться относительно вала, но остаются неподвижными в осевом направлении. Для включения передачи, одна из цилиндрических шестерен должна быть заблокирована относительно промежуточного вала. Блокирование шестерен осуществляется с помощью зубчатой муфты 7, соединенной с валом 4 с помощью подвижного шлицевого соединения. На корпусе дифференциала 8 закреплены ведомые цилиндрические шестерни: повышенной передачи 9 и пониженной передачи 1О.

Крутящий момент с промежуточного вала 4 одной из шестерен второй ступени передается: на корпус дифференциала 8, сателлиты, полуосевые шестерни и полуоси, соединенные со ступицами ведущих колес. Двухступенчатая ГП несколько сложнее по конструкции, а ее КПД ниже, чем у двойной передачи того же типа.

Дифференциалы обеспечивают возможность вращения ведущих колес автомобиля с различной угловой скоростью. При движении автомобиля ведущие колеса правой и левой стороны моста, вследствие неодинаковых радиусов качения, неровностей дороги или при повороте, проходят разный путь.

Жесткое соединение колес приведет к скольжению и деформации шин, их повышенному износу, снижению курсовой устойчивости и управляемости, увеличению нагрузки на детали трансмиссии, совершению дополнительной работы на преодоление сопротивлению качению и увеличению расхода топлива. Поэтому ведущие колеса автомобиля должны вращаться независимо друг от друга, с различными угловыми скоростями. При выполнении этого условия качение колес происходит без скольжения шин по поверхности дороги и их деформаций в тангенциальном и боковом направлении.

Подобная проблема возникает и при распределении крутящего момента между ведущими мостами полноприводных автомобилей. Ведущие валы главных передач мостов по тем же причинам могут вращаться с различными угловыми скоростями. Поэтому крутящий момент подводится к ведущим колесам автомобиля с помощью дифференциала — механизма, обеспечивающего возможность вращения ведущих колес с различными угловыми скоростями. Дифференциалы классифицируются: по конструкции или типу зацепления, величине коэффициента блокировки, соотношению крутящих моментов на полуосях (выходных валах).

По конструктивным особенностям и типу зацепления дифференциалы делятся: на шестеренчатые, кулачковые, червячные, самоблокирующиеся, блокируемые. На автомобилях преимущественно используются конические и кулачковые дифференциалы, в том числе самоблокирующиеся и блокируемые.

По величине коэффициента блокировки дифференциалы делятся: с малым внутренним трением при величине коэффициента блокировки k0 равном k0 =( 0 … 0,2), с повышенным внутренним трением, k0 =(0,2… 0,7), блокированным, k0 > 0,7.

По соотношении. крутящих моментов, распределяемых между колесами или мостами, различают дифференциалы: симметричные (крутящий момент распределяется поровну), несимметричные (крутящий момент распределяется в заданной пропорции).

Конический симметричный дифференциал (рис. 13) состоит из корпуса дифференциала 1, установленного на роликовых подшипниках 2 в картере главной передачи 3.

Рис. 13. Конический симметричный дифференциал

Корпус дифференциала 1 вращается вместе с ведомой шестерней 4 главной передачи. Внутри корпуса 1 установлены сателлиты 5, находящиеся в зацеплении с коническими шестернями 7 полуосей 8. Сателлиты устанавливаются подвижно на общей или отдельной для каждого сателлита оси 6, могут вращаться, и поворачиваться вместе с корпусом дифференциала. Свойства симметричного дифференциала определяются двумя основными зависимостями. Сумма угловых скоростей левой ω1 и правой ω2 полуосей (ведущих колес) равна удвоенной угловой скорости корпуса дифференциала ω0, ω1+ω =2ω0. Крутящие моменты Т1 и Т2, реализуемые соответственно на левом и правом ведущих колесах, равны, Т1 = Т2, а их сумма равна моменту Т0 , подводимому к дифференциалу от главной передачи: Т1+ Т2 = Т0.

При прямолинейном движении левое и правое колеса автомобиля вращаются с одинаковыми угловыми скоростями, ω1=ω2 и с такой же угловой скоростью вращается корпус дифференциала ω0 = ω1 = ω2, сателлиты не вращаются. При повороте, колесо внутренней стороны проходит меньший путь, поэтому вращается медленнее наружного. При жестком зацеплении шестерен дифференциала уменьшение угловой скорости ео1 на величину Δω приводит к увеличению угловой скорости ω2 на такую же величину Δω. При остановке одного из колес, вращающееся (буксующее) колесо будет иметь скорость вдвое большую, чем скорость корпуса дифференциала, например, ω1= 2ωо.

При движении по дорогам с твердым покрытием и однородными свойствами (коэффициент сцепления φx=const) симметричные шестеренчатые дифференциалы обеспечивают распределение крутящего момента поровну между ведущими колесами. Это обеспечивает устойчивость движения и управляемость автомобиля. Недостатком рассмотренных дифференциалов является уменьшение суммарной силы тяги в случае неодинаковых значений коэффициента сцепления для правого и левого ведущих колес или колес ведущих мостов, связанных дифференциалом.

Если значения φx под колесами ведущего моста становятся разными, то реализуемый на ведущих колесах крутящий момент и тяговая сила будут определяться меньшим значением коэффициента сцепления φxmin. Это свойство дифференциала снижает проходимость автомобиля. При значении тяговой силы Fт меньше суммарной силы сопротивления Fψ, Fт < Fψ, автомобиль не сможет продолжать движение, при этом одно колесо будет неподвижным, а второе будет вращаться (буксовать).

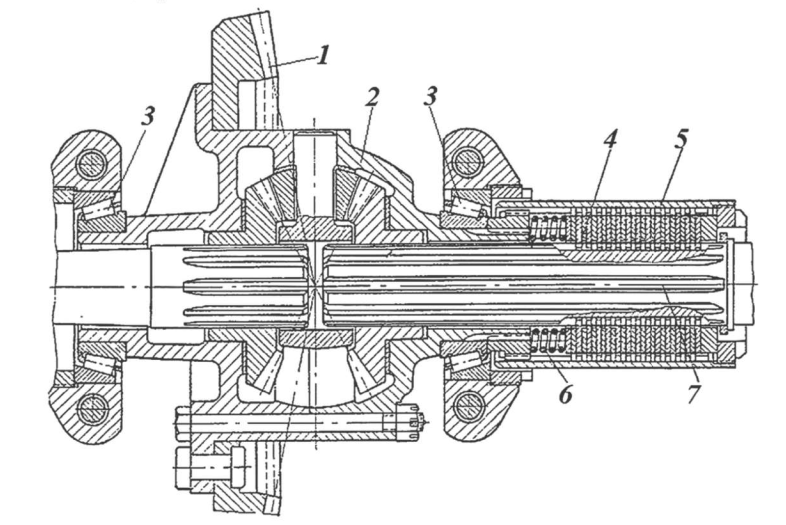

Коэффициент блокировки дифференциала определяется из выражения

(1)

(1)

где Т0 — момент на корпусе дифференциала; Т1 — момент трения в дифференциале; Т1, Т2 — моменты на левой и правой полуосях, Т1+ Т2 = Т0 .

При Т0 = Т1 — дифференциал заблокирован (полуоси жестко соединены).

Если момент трения в дифференциале равен нулю, Т1 = 0, коэффициент блокировки тоже равен нулю, kσ = 0, и предельная сила тяги по сцеплению может быть достигнута только в случае качения ведущих колес без буксования. Величина коэффициента блокировки симметричного конического дифференциала не превышает (0,05… 0,1). Для повышения проходимости, в конструкции ГП некоторых автомобилей используются дифференциалы с повышенным внутренним трением (самоблокирующиеся) или предусматривается возможность блокирования дифференциала.

Увеличить внутреннее трение в дифференциале с коническими шестернями можно, введя в конструкцию дополнительные элементы трения. Максимальное значение коэффициента блокировки выбирается исходя из максимально возможной разницы в коэффициентах сцепления ведущих колес, и обычно ограничивается величиной kσ=(0,35 … 0,5). При больших значениях коэффициента блокировки ухудшается управляемость автомобиля и возрастает износ шин.

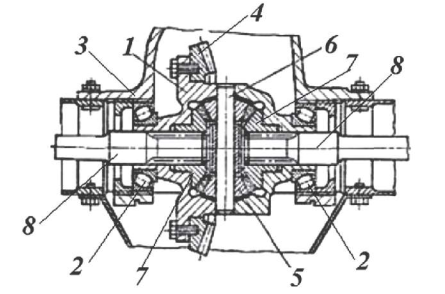

Дифференциал повышенного трения с фрикционной дисковой муфтой (рис. 14) может устанавливаться в мостах транспортных средств категорий L и легких транспортно-технологических машин. Момент от ведомой шестерни ГП 1 передается на корпус дифференциала 2, вращающегося в подшипниках 3. Фрикционная дисковая муфта установлена между корпусом дифференциала 2 и полуосью 7. Муфта состоит из гильзы 5, дисков трения 4 и пружины 6, сжимающей диски. Половина дисков 4 установлены в шлицах гильзы 5, жестко соединенной с корпусом дифференциала 2, другая половина в шлицах полуоси 7. Пружины 6 действуют на диск, вращающийся вместе с гильзой 5.

Рис. 14. Дифференциал с фрикционной дисковой муфтой

При одинаковом сопротивлении качению ведущим колесам все конструктивные элементы дифференциала вращаются как одно целое. При различных угловых скоростях ведущих колес (одно колесо буксует) момент, передаваемый на отстающее колесо, увеличивается на величину внутреннего момента трения дифференциала, создаваемого трением дисков муфты, и тяговая сила этого колеса увеличивается .

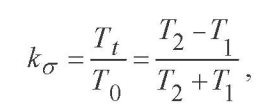

Дифференциал повышенного трения с двойной фрикционной муфтой (рис. 15) устанавливается на грузовых автомобилях категорий N1, N2.

Рис. 15. Дифференциал с двойной фрикционной муфтой

Четыре сателлита 1 дифференциала вращаются на отдельных осях 2, установленных под углом 90°. Оси сателлитов могут вращаться и перемещаться в осевом направлении. Для этого их концы, опирающиеся на корпус дифференциала 3, имеют скосы А и Б.

Полуосевые шестерни 4 и чашки 5, на которые они опираются, установлены подвижно в осевом направлении на шлицах полуосей. Диски муфт 6 с помощью шлиц соединяются с чашками 5 или корпусом дифференциала 3 и подвижны в осевом направлении. При разных угловых скоростях полуосей сателлиты начинают вращаться, при этом скосы осей 2 сдвигаются. Усилие, передаваемое через чашку 4 и действующее на диски муфты 6, будет увеличиваться для отстающей полуоси и уменьшаться для вращающейся быстрее. Величина момента внутреннего трения в дифференциале такой конструкции пропорциональна моменту, реализуемому на ведущих колесах.

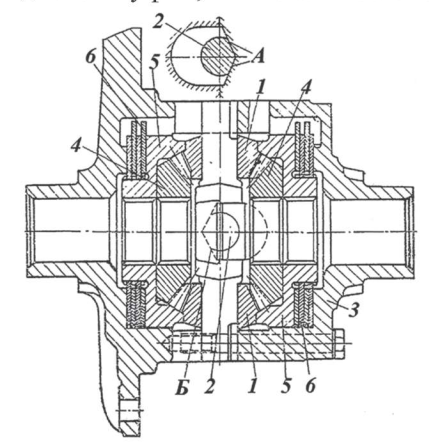

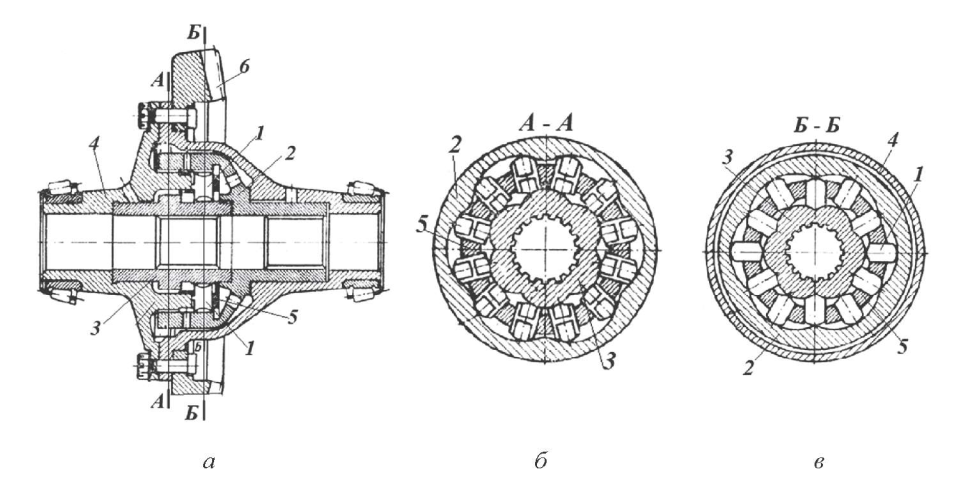

Кулачковые дифференциалы повышенного трения используются в ГП автомобилей повышенной проходимости. В двухрядном кулачковом дифференциале (рис. 16) радиально установленные сухари 1 расположены между наружной 2 и внутренней 3 кулачковыми шайбами (звездочками). Сухари 1 установлены в обойме 5, жестко соединенной с корпусом дифференциала 4. Момент на корпус дифференциала передается от ведомой шестерни 6 ГП и обойма сухарей является ведущим элементом конструкции.

Обойма 5 действует на сухари 1 и прижимает их к профилю наружных и внутренних кулачков силами, действующими перпендикулярно поверхности профиля. Каждый ряд сухарей взаимодействует с определенным рядом кулачков. Один ряд кулачков внутренней звездочки сдвинут относительно другого, ряды кулачков наружной звездочки совпадают. Поэтому если один ряд сухарей попадает в положение, при котором передача момента невозможна (рис. 16, в), то второй ряд сухарей обеспечивает его передачу, (рис. 16, 6).

При равных сопротивлениях качению колеса автомобиля вращаются с одинаковой угловой скоростью и угловые скорости обоймы 5, внутренней 3 и наружной 2 кулачковых шайб равны. При разных угловых скоростях ведущих колес начинается относительное перемещение деталей дифференциала и на торцовые поверхности сухарей действуют силы трения, направленные в разные стороны на опережающей и отстающей кулачковой шайбе. На отстающей кулачковой шайбе сила трения складывается с силой, передаваемой от ведомой шестерни ГП, и увеличивает тяговую силу на отстающем колесе.

Рис. 16. Кулачковый двухрядный дифференциал: а — конструкция; б, в — сечения

Число кулачков на шайбах 2 и 3 не должно быть одинаковым, чтобы не возникало радиального перемещения кулачков, при котором передача усилий от обоймы к шайбам становится невозможной.

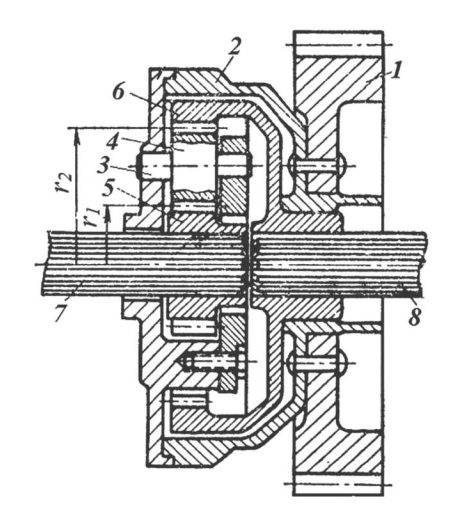

Несимметричный дифференциал с цилиндрическими шестернями (рис. 17) обеспечивает распределение крутящего момента, подводимого к полуосевым шестерням, пропорционально радиусам r1 и r2.

Рис. 17. Несимметричный дифференциал с цилиндрическими шестернями

Момент от ведомой шестерни 1 главной передачи, жестко соединенной с корпусом дифференциала 2 через оси 3 и цилиндрические шестерни 4 (сателлиты), передается на шестерни 5 и 6 полуосей 7 и 8.

Известны конструкции несимметричных дифференциалов с коническими шестернями. Оси сателлитов в этом случае установлены под некоторым углом к оси моста, что усложняет конструкцию ГП. При полностью блокированном дифференциале на ведущих колесах моста может быть реализован крутящий момент, равный моменту на колесе, имеющему в данный момент больший коэффициент сцепления.

Возможно, что ведущие колеса других мостов будут двигаться с проскальзыванием, но при этом будет обеспечена реализация максимальной суммарной силы тяги.

Дифференциалы с принудительной блокировкой обеспечивают жесткое соединение полуосевых шестерен за счет блокирования корпуса дифференциала и одной из полуосей.

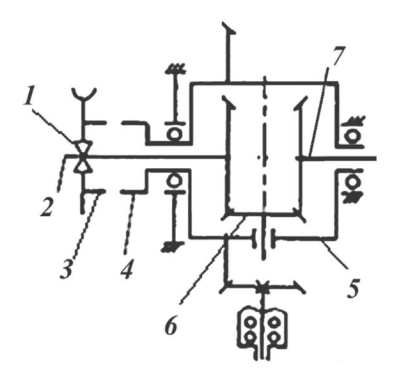

На рис. 18 показана схема ГП с принудительно блокируемым дифференциалом.

Рис. 18. Блокируемый дифференциал

Для блокировки дифференциала муфта 1, установленная на шлицевой части полуоси 2 с помощью исполнительного механизма привода (пневматического цилиндра или электромагнита), сдвигается вправо и зубчатый венец 3 муфты входит в зацепление с зубчатым венцом 4 корпуса дифференциала 5. При этом полуось 2 блокируется относительно корпуса 4, сателлиты 6 жестко соединяют полуоси 2 и 7, вращающиеся с одинаковой угловой скоростью. Конструкция механизма принудительной блокировки дифференциала приведена на рис. 19.

Рис. 19. Силы, действующие на колесо

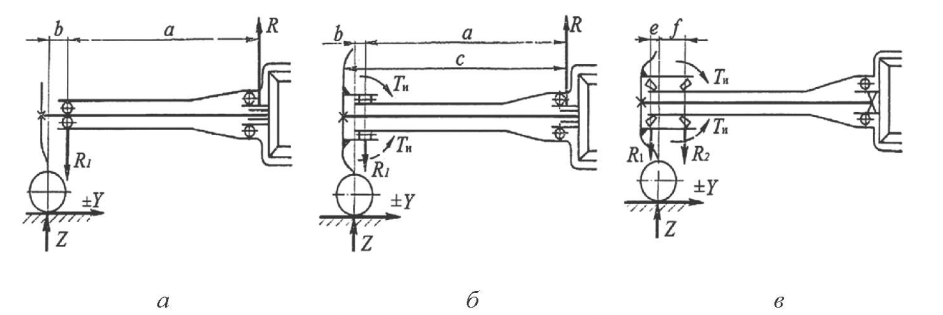

Полуоси ведущих мостов передают крутящий момент от дифференциала к ведущим колесам автомобиля. Конструктивно полуоси являются валами и в зависимости от способа установки в картере ведущего моста дополнительно к передаваемому крутящему моменту могут быть нагружены изгибающими моментами от силы веса и горизонтальных реакций. На рис. 19 показаны реакции сил, действующих в плоскости колеса, в точке его контакта с опорной поверхностью: Z — силы веса, Fт — тяговой силы, Fτ — тормозной силы. Полуоси моста с жесткой балкой в зависимости

от действующей на них нагрузки, обусловленной конструкцией внешней опоры, делятся на три типа: полуразгруженные, на три четверти разгруженные и полностью разгруженные. В настоящее время для мостов автомобилей применяются все три типа полуосей. Для автомобилей с относительно небольшой разрешенной массой применяются полуразгруженные полуоси, позволяющие упростить конструкцию ведущего моста.

Полуразгруженные полуоси (рис. 20, а) опираются непосредственно на подшипник, установленный в цапфе ведущего моста между её внутренней поверхностью и полуосью. Такие полуоси, кроме крутящего момента, воспринимают изгибающие моменты от всех горизонтальных сил (Fт, Fτ, Y) и вертикальной реакции Z. Они применяются в ведущих мостах легковых автомобилей и грузовых малой грузоподъемности. Вместо ступицы в конструкции моста с полуразгруженной полуосью для крепления колеса применяют фланец, соединенный с полуосью методом сварки.

Рис. 20. Типы полуосей

На три четверти разгруженные полуоси (рис. 20, б) опираются на подшипник, установленный между ступицей и цапфой моста. Полуось работает на кручение и частично воспринимает изгибающие моменты действующих сил. Для разгрузки полуоси от осевых усилий их должен воспринимать опорный подшипник. В настоящее время мосты такой конструкции применяют на грузовых автомобилях с небольшой разрешенной массой, выпускаемых в массовом производстве. Выбор такой конструкции моста объясняется её относительной простотой и дешевизной.

Полностью разгруженные полуоси усложняют конструкцию ведущего моста и применяются на грузовых автомобилях и автобусах с большой разрешенной массой. Ступица колеса в этой конструкции устанавливается на двух конических подшипниках, внутренние кольца которых фиксируются на наружной цилиндрической поверхности цапфы балки моста. Полуось соединяется со ступицей с помощью фланца, изготовленного с ней заодно. Полуось воспринимает только крутящий момент, моменты всех горизонтальных сил и вертикальной силы воспринимаются балкой моста. Конструкция ступицы ведущего моста с полностью разгруженной полуосью приведена на рис. 2, в.

Балка (картер) ведущего моста обеспечивает компактное размещение узлов и агрегатов передачи, трансформации и распределения крутящего момента, подводимого к ведущим колесам автомобиля.

Разъемный картер (рис. 21.) состоит из двух литых половин 2 и 3, в которые запрессованы стальные трубчатые кожухи полуосей 1.

Рис. 21. Разъемный картер моста

К кожухам приварены площадки 4 для крепления рессор и фланцы 5 крепления опорных дисков тормозов. Разъемные балки не обладают необходимой жесткостью, а операции регулировки зацепления шестерен и предварительного натяга главной передачи очень трудоемки. В настоящее время для вновь проектируемых автомобилей такая конструкция не применяется.

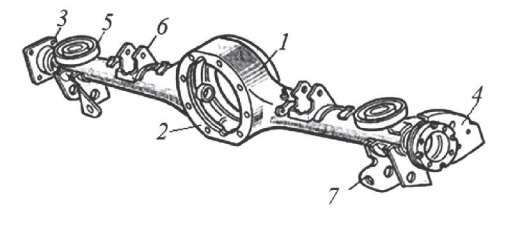

Неразъемный картер (рис. 22) может быть изготовлен из штампованных деталей круглого или прямоугольного сечения, соединенных сваркой.

Рис. 22. Неразъемный картер моста

К картеру 1 приваривают фланцы 3 крепления опорных дисков 4 тормозных механизмов и конструктивные элементы 5, 6, 7 крепления деталей подвески. К опорной плоскости 2 крепится картер главной передачи ведущего моста. Для грузовых автомобилей с большой разрешенной массой неразъемный картер изготавливается методом точного литья. Для крепления ступиц колес в процессе изготовления в балку устанавливаются цапфы. На балке крепятся фланцы для установки опорных дисков тормозов, а также элементы для установки деталей подвески. Детали размещенной внутри балки главной передачи при сборке устанавливаются через съемную заднюю крышку.

3. Управляемые мосты

Конструкция управляемого моста зависит от того, являются ли его колеса только управляемыми или управляемыми и ведущими одновременно.

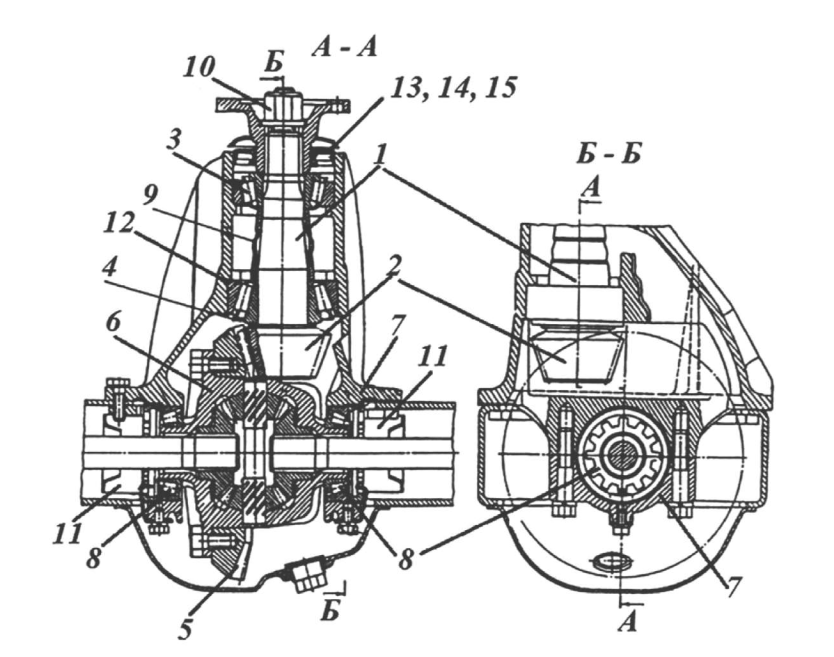

Управляемый мост (рис. 23) состоит из стальной кованой балки 1 двухтаврового сечения, выполненной заодно с конструктивными элементами крепления узлов и деталей подвески.

Рис. 23. Управляемый мост

Форма средней части балки определяется требованиями компоновки автомобиля. В бобышках 2 на концах 14 балки 1 выполнены отверстия, в которых устанавливаются шкворни 3, фиксированные от поворота и осевого смещения штифтами (стопор) 4. С помощью шкворней к балке крепятся поворотные кулаки 5 правого и левого колеса. Поворотные кулаки поворачиваются на подшипниках скольжения (втулках) 6, запрессованных в отверстия проушин кулаков.

Вертикальная нагрузка от колеса воспринимается упорным подшипником 7, установленным между поворотным кулаком и проушиной балки. Осевой зазор соединения регулируется с помощью шайб 8. На цапфах 9 поворотных кулаков с помощью подшипников 10 и 11 установлены ступицы 12. К фланцам поворотных кулаков крепятся тормозные щиты (диски) 13,на которых устанавливаются детали и узлы тормозного механизма — рабочие цилиндры 14 и колодки 15. К фланцу ступицы 12 с помощью шпилек и гаек крепятся тормозной барабан 16 и диск колеса 17. В конических отверстиях верхней и нижней проушин левой поворотной цапфы устанавливаются и крепятся гайками верхний 18 и нижний 19 поворотные рычаги. Верхний рычаг соединяется продольной тягой с сошкой рулевого механизма, нижний поперечной тягой 20 с поворотным рычагом правого колеса.

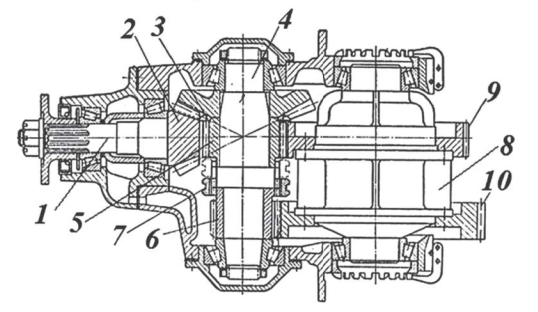

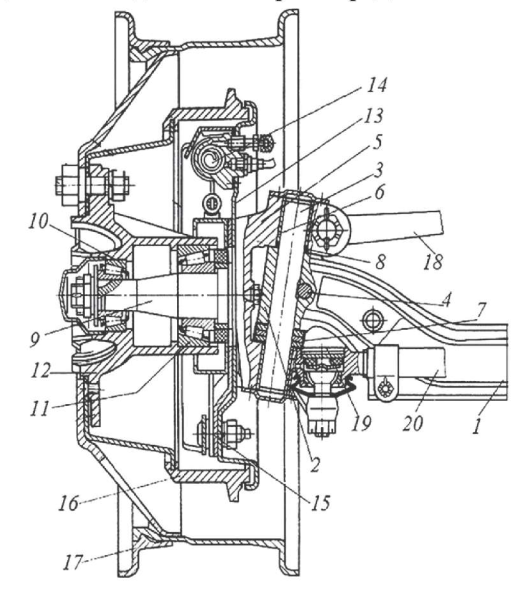

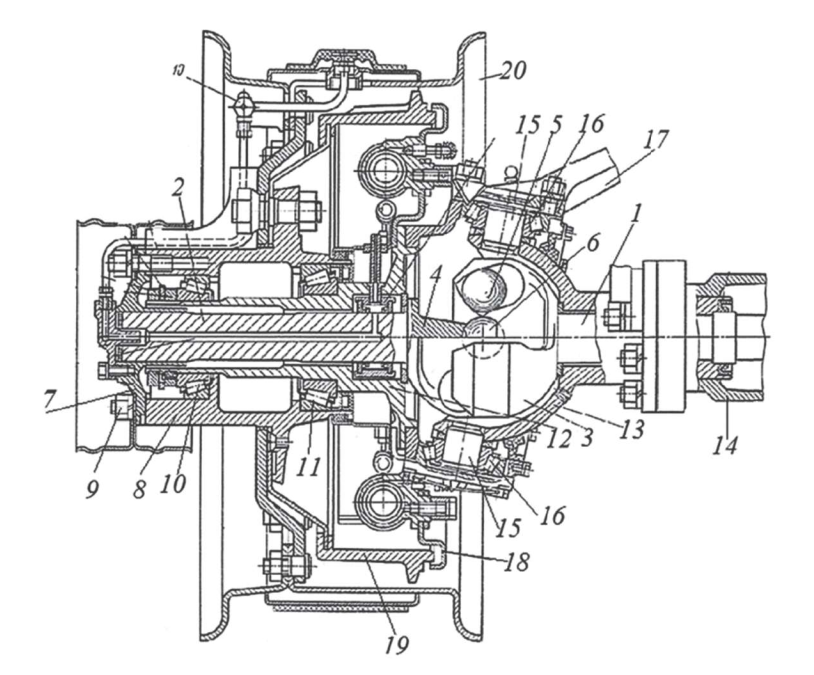

Управляемый ведущий мост (рис. 24) обеспечивает передачу крутящего момента к управляемым колесам. Конструкции главной передачи и дифференциала заднего и переднего ведущего мостов подобны рассмотренным ранее.

Рис. 24. Управляемый ведущий мост

Крутящий момент от полусевой шестерни к ступице колеса передается с помощью внутренней 1 и наружной 2, соединенных шариковым синхронным шарниром. Вилки шарнира 3 и 4 соответственно изготовлены заодно с внутренней и наружной полуосью. В канавках вилок помещены четыре шарика 5, передающие момент. Шарик 6 устанавливается в сферические выемки вилок и центрирует их. Шарнир обеспечивает передачу момента при углах поворота до 30°.

Наружная полуось 2 жестко соединяется с фланцем 7, закрепленным к ступице колеса 8 с помощью шпилек 9. Ступица колеса с помощью двух конических подшипников 10 и 11 установлена на цапфе 12 поворотного кулака. Опорой цапфы 12 является сферическая чашка 13, которая крепится к кожуху полуоси (картер моста) 14 с помощью болтового соединения. Шкворень поворотной цапфы сделан разрезным и состоит из двух осей 15, неподвижно установленных в отверстиях чашек 13. На оси с помощью подшипников 16 устанавливается цапфа 12. Верхняя крышка выполнена заодно с верхним поворотным рычагом 17. К поворотной цапфе крепится щит тормозного механизма 18, а к ступице тормозной барабан 19 и диск колеса 20.

Поддерживающий (ведомый) мост переднеприводных автомобилей, прицепов и полуприцепов может быть выполнен с одинарными или сдвоенными колесами. Два или три моста полуприцепа, соединенные упругими и направляющими элементами подвески, образуют «тележки». Мосты, не соединенные конструктивными элементами подвески, называют одиночными.

В конструкции поддерживающих мостов автомобилей (рис. 25) отсутствуют главная передача, дифференциалы, полуоси и поворотные устройства. Балки (картеры) мостов и ступицы конструктивно подобны таким же элементам ведущих или управляемых мостов. Балка моста является наиболее важным конструктивным элементом. В настоящее время широко применяются балки с трубчатым, прямоугольным или двухтавровым сечениями. Цапфы ступиц могут быть приварены или установлены (запрессованы) в отверстия балок, или сформированы из обжатых концов балок. Концы балок с двухтавровым сечением могут быть обработаны под размеры цапф. Наиболее рациональным образом используется металл в балках трубчатых сечений с запрессованной цапфой. Балки прямоугольного сечения применяются как унифицированный элемент конструкции.

На рис. 25 приведена конструкция поддерживающего моста полуприцепа с балкой 1 (ось) трубчатого сечения и запрессованными цапфами 2. К балке приварены фланцы 3 для крепления диска 4 тормозного механизма и опорные площадки рессор 5.

Рис. 25. Поддерживающий мост полуприцепа

Ступицы 6 имеют обработанные поверхности для установки наружных колец конических подшипников 7. Наружные ребра 8 ступиц обеспечивают необходимую прочность и жесткость. К внутреннему фланцу 9 ступицы крепится тормозной барабан 10. Обод 11 внутреннего колеса устанавливается на коническую поверхность ребра ступицы. Обод 12 наружного колеса установлен на конических поверхностях ребер наружного фланца ступицы 13 и фиксируется с помощью прижимов 14 и гаек 15. Усилие затяжки гаек передается распорным кольцом 16, одновременно устанавливающим необходимое монтажное расстояние между шинами 17 сдвоенных колес.

Поворот колес на ребрах ступицы предотвращают упоры, приваренные к ободу. Крепление ступицы на подшипниках цапфы, их предварительный натяг и фиксация обеспечиваются гайкой 18 со стопорной шайбой 19 и контргайкой 20. Наружный торец ступицы закрыт крышкой 21 с прокладкой. Внутри ступицы установлен сальник 22, запрессованный в крышку 23.

Установка управляемых колес обеспечивается конструкцией повоповоротного устройства и выполняется в соответствии требованиями к их стабилизации при прямолинейном движении и повороте.

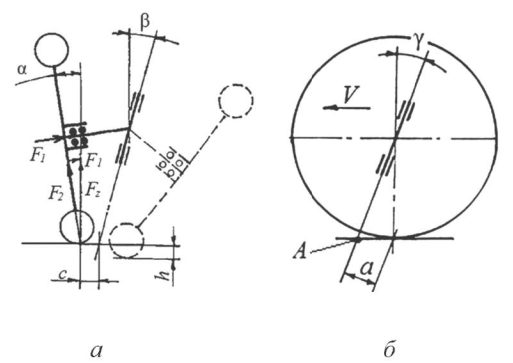

Стабилизация управляемых колес при движении ТС обеспечивается продольным γ и поперечным углами β наклона шкворня (рис. 26).

Рис. 26. Углы установки управляемых колес

При движении на автомобиль действуют силы, отклоняющие управляемые колеса от положения прямолинейного движения. Управляемые колеса должны возвращаться при отклонении в положение прямолинейного движения и сохранять это положение. Стабилизация управляемых колес за счет поперечного угла наклона шкворня называется статической.

Поперечный угол наклона шкворня (ось поворота) β при повороте колес приводит к увеличению высоты центра массы автомобиля, рис. 26, а. Например , при повороте управляемого колеса на 180°, высота центра масс автомобиля увеличивается на величину «h». При «отпущенном» рулевом колесе под действием силы веса колеса возвращаются в положение прямолинейного движения. Кроме того, поперечный наклон шкворня позволяет уменьшить плечо «с» сил, действующих в точке контакта колеса с опорной поверхностью (плечо «обкатки» ), снизить сопротивление повороту колеса и ударные нагрузки, возникающие при движении автомобиля. Угол β поперечного наклона шкворня для автомобилей составляет (6… 10)° .

Продольный наклон шкворня γ обеспечивает пересечение оси поворота колеса с опорной поверхностью в точке А на расстоянии «а» перед точкой контакта колеса (рис. 26, б). В результате при любом отклонении колеса от положения прямолинейного движения появляется момент силы сопротивления качению, возвращающий колесо в исходное положение. Сила сопротивления качению Fк увеличивается с увеличением скорости автомобиля V и пропорционально её квадрату, Fк =f(V2), поэтому угол γ обеспечивает «скоростную» стабилизацию управляемых колес. Угол продольного наклона шкворня γ для автомобилей не превышает величины (1… 4)° . Для устранения зазоров, появляющихся вследствие износа деталей поворотного кулака и подшипников ступицы, колеса автомобиля устанавливают с наклоном на угол α, измеряемый в поперечной плоскости, между плоскостью колеса и перпендикуляром, восстановленным из точки контакта, рис. 26, а.

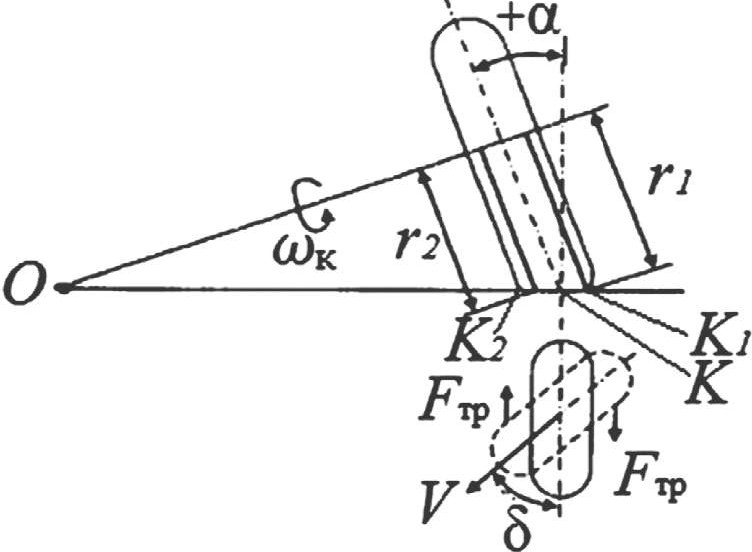

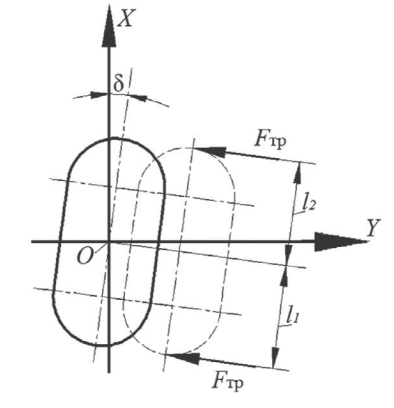

Угол развала а обеспечивает постоянное действие на ступицу вдоль её оси составляющей F1 нормальной реакции силы веса Fz, приходящейся на колесо (рис. 26, а). Действующая сила F1 позволяет при движении автомобиля устранить имеющиеся зазоры и уменьшить динамические нагрузки на детали поворотного кулака. При наклоне верхней части колеса наружу, угол развала считают положительным. Угол α во многих конструкциях поворотных устройств не превышает (0… 1,5)° . В контакте колеса с опорной поверхностью, установленного с углом развала а (рис. 27), возникает момент сил трения, поворачивающий отпечаток относительно плоскости вращения колеса на угол 8. В результате при предельной деформации шины деформационное скольжение переходит в относительное, что влияет на износ шин и устойчивость курсового движения автомобиля.

Рис. 27. Схема увода управляемого колеса, установленного с развалом

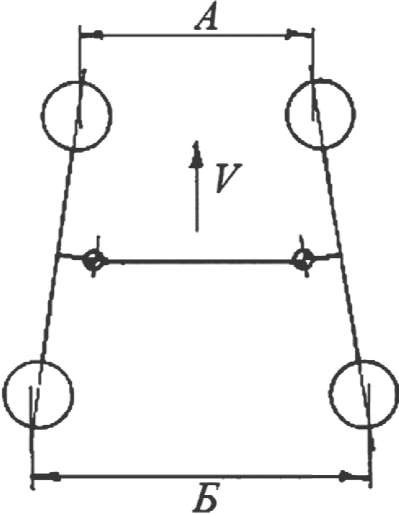

Для исключения этого явления управляемые колеса автомобиля устанавливают под некоторым углом в горизонтальной плоскости, называемым схождением, рис. 28.

Рис. 28. Схождение управляемых колес

Схождение колес Δ обычно задается как разность размеров А и Б, (Δ=Б-А), измеряемых на высоте их осей между крайними точками колесных дисков и может составлять (0… 12) мм. При такой установке управляемых колес в результате их вращения происходит смещение пятна контакта вдоль оси Y (рис. 29), при котором изменяется соотношения плеч l1, l2, сил трения Fтр и возникает момент, поворачивающий пятно контакта колеса относительно вертикальной оси и компенсирующий поворот отпечатка контакта за счет угла схождения.

Рис. 29. Схема увода управляемого колеса

4. Приводы ведущих колес

При независимой подвеске, ведущие колеса перемещаются независимо относительно друг друга, а балка ведущего моста не может быть жесткой. В настоящее время конструкции трансмиссии с «разрезной» балкой ведущего моста практически не применяются, поэтому применение независимой подвески для ведущих колес требует изменения конструкции агрегатов трансмиссии. Ведущий мост автомобилей с независимой подвеской не является целостным механизмом, его агрегаты и узлы разобщены.

Главная передача с дифференциалом в собственном картере крепится к несущей системе автомобиля, а ступица или поворотный кулак к конструктивным элементам направляющего устройства подвески. Вместо полуосей, не приспособленных для передачи крутящего момента при относительных перемещениях ведущих колес и главной передачи, применяются карданные передачи, называемые «привод ведущих колес». Конструкция привода ведущих неуправляемых и управляемых колес в этих случаях определяется типом подвески автомобиля и получается сложнее, чем в неразрезном мосте. Карданная передача привода состоит из нескольких валов, соединенных шарнирами различных типов и компенсатором изменения расстояния между узлами привода при деформации упругого элемента подвески.

При независимой подвеске неуправляемых ведущих колес (рис. 30) картер 1 главной передачи жестко или с помощью резиновых упругих втулок крепится к раме (кузову) 2 автомобиля.

Рис. 30. Схема привода неуправляемых ведущих колес

Крутящий момент от корпуса дифференциала 3 и сателлиты 4 передается на полуосевые шестерни 5, жестко закрепленные к внутренней полуоси 6. Промежуточный карданный вал 9 с шарнирами 8 и 10 передает крутящий момент на наружную полуось 11. Длина карданной передачи, изменяющаяся при деформации упругого элемента подвески 15, компенсируется подвижным шлицевым соединением 7 внутренней 6 и промежуточной 9 полуосей. Ведомая крестовина наружного карданного шарнира 10 жестко соединена с наружной полуосью 11, к которой с помощью неподвижного соединения крепится фланец 12. Крутящий момент от фланца передается на ступицу 13 и ведущие колеса 14.

При независимой подвеске управляемых ведущих колес картер 1 главной передачи жестко или с помощью резиновых упругих втулок крепится к раме (кузову) 2 автомобиля (рис. 31).

Рис. 31. Схема привода управляемых ведущих колес

Крутящий момент от корпуса дифференциала 3 и сателлиты 4 передается на полуосевые шестерни 5, жестко закрепленные к внутренней полуоси 6. Промежуточный карданный вал 9 с шарнирами 8 и 10 передает крутящий момент на наружную полуось 12. Шлицевое подвижное соединение 7 обеспечивает компенсацию длины карданной передачи 9, изменяющейся при деформации упругого элемента 11. Ведомая крестовина наружного карданного шарнира 10 жестко соединена с наружной полуосью 12, установленной в подшипниках наружного корпуса 16 поворотного кулака. Внутренняя часть корпуса поворотного кулака с опорами 17 и 18 шкворней 19 неподвижно крепится к деталям направляющего устройства подвески. Крутящий момент от фланца 13 передается на ступицу 14 и ведущие колеса 15.