Содержание страницы

1. Назначение и конструктивные элементы подвески

Подвеска является одним из наиболее ответственных узлов автомобиля, определяющим совокупность эксплуатационных свойств — плавность движения, устойчивость и управляемость, среднюю и максимальную скорость, долговечность ряда деталей и узлов. Подвеска вместе с шинами является основным конструктивным элементом, защищающим автомобиль от динамических воздействий со стороны дороги до уровня, приемлемого в соответствии с требованиями нормативных документов и прочности элементов конструкции.

Правильно спроектированная подвеска позволяет снизить расходы на техническое обслуживание и ремонт, расширить эксплуатационные возможности автомобиля. Подвеска обеспечивает упругую связь между несущей системой и колесами автомобиля, передачу сил и моментов, действующих на колесо в площадке контакта с опорной поверхностью, и снижение вибровоздействия и динамических нагрузок на несущую систему.

Подвеска состоит из совокупности конструктивных (функциональных) элементов: направляющего устройства, упругих элементов, демпфирующих элементов (амортизаторов) и стабилизаторов поперечной или продольной устойчивости. Подвеска должна обладать энергоемкостью, исключающей «пробои» при эксплуатационных режимах движения, и обеспечивать соответствие кинематики перемещения колес кинематике перемещения элементов рулевого привода.

Упругие элементы подвески воспринимают и передают на несущую систему (раму) нормальные реакции опорной поверхности и снижают динамические нагрузки. Жесткость упругого элемента Сп влияет на плавность движения, причем снижение жесткости способствует повышению плавности движения.

Направляющее устройство воспринимает действующее на колеса в пятне контакта с опорной поверхностью горизонтальные (продольные и боковые) силы, их моменты и передает на несущую систему автомобиля. Кинематика перемещения колес определяется конструкцией направляющего устройства. По типу направляющего устройства подвески делят на две основные группы: зависимые и независимые.

Демпфирующее устройство (амортизатор) преобразуют механическую энергию колебаний кузова автомобиля в тепловую энергию и излучают ее в окружающую среду. Преобразование энергии колебаний в амортизаторах в основном осуществляется за счёт жидкостного трения.

Стабилизатор поперечной или продольной устойчивости соответственно снижает поперечный крен кузова автомобиля при действии боковых сил или продольный крен при действии на кузов реактивного момента тяговой силы или силы инерции при торможении.

2. Конструкции упругих элементов

Многолистовые рессоры являются наиболее функциональным и простым по конструкции упругим элементом. Одновременно рессоры выполняют функции упругого элемента, направляющего и демпфирующего устройства.

Недостаток листовых рессор — высокая металлоемкость. Энергия упругой деформации (потенциальная энергия деформации), отнесенная к массе, у листовой рессоры в 2… 3 раза меньше, чем у пружин и торсионов. В настоящее время применяют в основном полуэллиптические рессоры, симметричные и несимметричные.

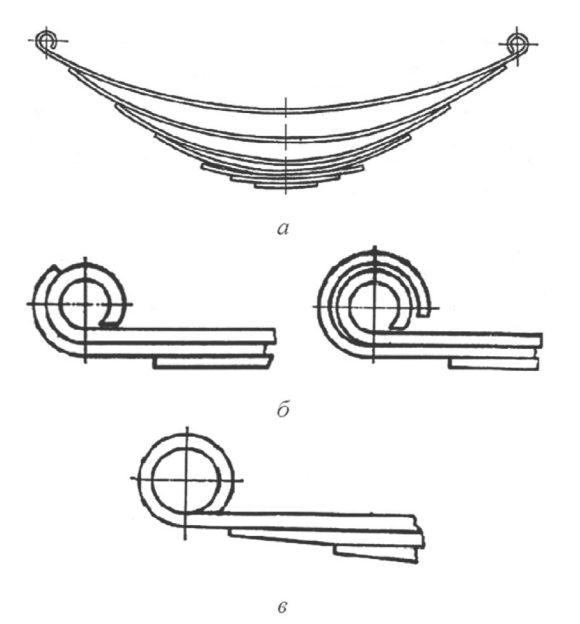

Несимметричные рессоры с более короткой (более жесткой), чем задняя часть длиной передней части позволяют уменьшить «клевки» автомобиля при торможении, частично выполняя, таким образом, и функции стабилизатора продольной устойчивости. Рессора (рис. 1, а) состоит из собранных вместе листов одинаковой ширины, но разной длины.

Кривизна листов увеличивается по мере уменьшения их длины. Толщина и профиль сечения листов (прямоугольный, параболический, трапециевидный) могут быть разными. Их выбор определяется характером распределения напряжений по длине листов и уровнем допустимых напряжений.

В каждом из листов рессоры имеются отверстия для центрального болта, которым листы стягиваются перед установкой. Лист или несколько листов, которыми рессора крепится к несущей системе, называются коренными.

Концы коренных листов дополнительно обрабатываются — формируется ушко (рис. 1, 6) или пробиваются отверстия для установки деталей крепления рессоры к раме (кузову) автомобиля одним из способов: кронштейнов для крепления с помощью пальцев или чашек резиновых опор. Для приближения конструкции рессоры к балке «равного» сопротивления, в которой напряжения изгиба в каждом сечении листов по длине равны, концы остальных листов могут оттягиваться (рис. 1, в) или обрубаться по трапеции.

Рис. 1. Многолистовая рессора

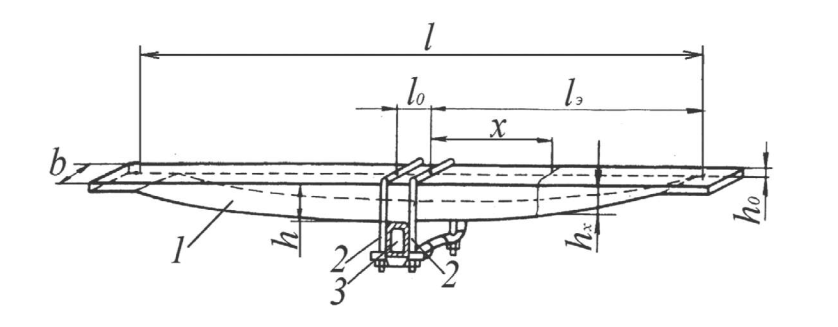

Малолистовые и однолистовые рессоры (рис. 2) в большей мере, чем многолистовые приближаются к форме балки равного сопротивления. Высота поперечного сечения h листа l рессоры в месте крепления к балке моста 3 с помощью стремянок 2 определяется из условия прочности при заданной нагрузке. При постоянной ширине b листа высота h его сечений по длине листа изменяется по параболе. Толщина концов из легированных сталей: хромомарганцевых — 50ХГ, 50ХГА, кремнемарганцевых 55ГС и кремниевых 60С2.

Рис. 2. Малолистовая рессора

Долговечность листовых рессор до настоящего времени остается меньшей долговечности других упругих элементов, даже при использовании специальных методов упрочнения металла и обработки поверхности листов. Кроме того, сложность создания независимой рессорной подвески, большая масса неподрессоренных частей и трение между листами рессоры являются причинами снижения показателей плавности движения.

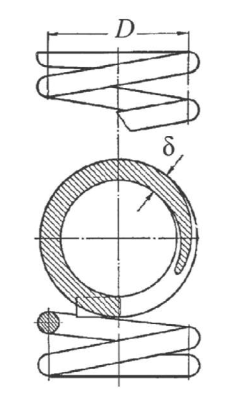

Спиральные пружины (рис. 3) отличаются простотой конструкции и одновременно высокой удельной энергоёмкостью.

Рис. 3. Спиральная пружина

С учетом короткого и простого технологического цикла изготовления, пружины стали наиболее распространёнными упругими элементами в подвесках автомобилей. При создании пружины с переменным шагом витков обеспечивается прогрессивное изменение жесткости пружины. Достоинством такого упругого элемента является компактность, небольшая масса и удобство компоновки деталей подвески. Внутри пружины может быть размещён амортизатор или гидравлическая стойка подвески. Важно обеспечить неподвижность пружин относительно опор, для чего исполнение концов пружин или опорных витков в целом должны отвечать определенным требованиям.

Наименьшую относительную стоимость имеют пружины, концы которых обрезаны под прямым углом и поджаты. Более дорогим вариантом исполнения пружины является поджим и шлифование опорных витков до плоскости. Основное преимущество плоских опорных витков заключается в простоте, а значит легкости изготовления деталей опор пружин. Просты в изготовлении и недороги пружины, концы которых закручены внутрь пружины для образования опорной поверхности. Кроме уменьшения общей длины пружины , они обеспечивают простую установку на опорные поверхности. Недостатком таких пружин является невозможность установки внутрь амортизаторов.

Торсионы , наряду с пружинами и рессорами, широко применяются в качестве упругих элементов подвесок.

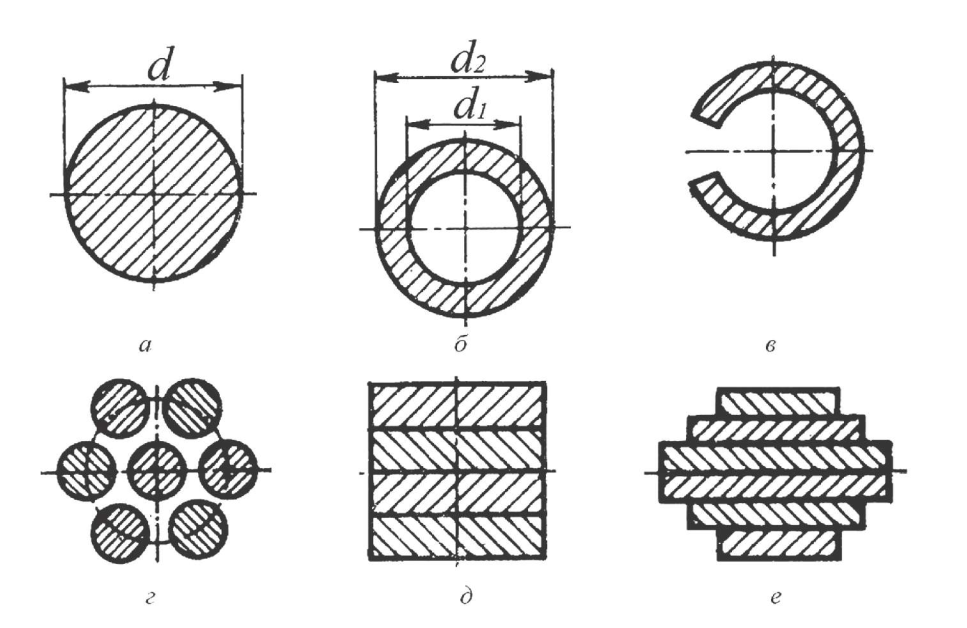

Торсион — это вал (стержень), работающий на кручение. Торсионные подвески при равной энергоёмкости обладают существенно меньшей массой упругого элемента по сравнению с рессорой и имеют лучшие компоновочные возможности подвески даже по сравнению с пружинными упругими элементами. Последнее преимущество особенно очевидно при проектировании подвески ведущих колес автомобиля. В подвесках автомобилей применяют торсионные валы с поперечными сечениями , показанными на рис. 4.

В основном сечение торсиона представляет круг или кольцо, в том числе разрезное (рис. 4, а, 6, в). В некоторых конструкциях стержень торсиона составляют из нескольких прутков (рис. 4, г) или полос одинаковой или разной ширины (рис . 4, д, е). Пластинчатые торсионы представляют набор полос равной длины с поперечным сечением, имеющим форму квадрата, в процессе работы подвергаемые закручиванию. Экономически целесообразно изготавливать пластинчатые торсионы из листов с одинаковыми размерами сечений.

Полосы требуемой толщины для наборных пластинчатых торсионов изготавливаются методом проката, что обеспечивает соблюдение жестких требований к точности размеров ширины и высоты профиля. Использование цилиндрических торсионов, имеющих в сечении круг или кольцо, в наибольшей степени соответствует требованиям эффективного использования материала упругого элемента в случае, когда длина стержня не ограничена конструктивным и параметрами.

Рис. 4. Сечения торсионов

Цилиндрические торсионы хорошо работают не только при однократных воздействиях с предельным уровнем напряжений, но при постоянно действующих напряжениях высокого уровня. Это обеспечивается упрочнением и шлифованием поверхности на рабочей длине торсиона. Исполнение концевых участков имеет для цилиндрических торсионов большое значение. Для передачи момента технологически и конструктивно целесообразно изготавливать шлицевые концы с мелким профилем. Такие поверхности могут быть получены накатыванием или нарезанием, что обеспечивает соосность концов торсиона.

Существенным достоинством торсионных подвесок является возможность сравнительно легкой регулировки высоты автомобиля или коррекции крена при неравномерной осадке упругих элементов. Поэтому во многих случаях производители используют относительно сложные конструкции крепления концов торсиона с большим числом деталей, но обеспечивающие бесступенчатое регулирование подвески. Исполнение концевых участков в этих случаях может быть разным, например, с квадратным или шестиугольным сечением.

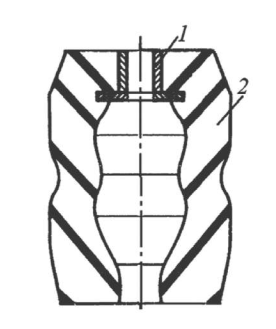

Резиновые упругие элементы в подвесках автомобилей используются в качестве дополнительных упругих элементов, работающих на сжатие, кручение или сдвиг. Резиновые упругие элементы значительно дешевле и более технологичны в изготовлении, чем любые металлические упругие элементы. Для крепления резиновой рессоры сжатия 2 (рис. 5) используют металлическую втулку 1, устанавливаемую в пресс-форму перед вулканизацией.

Рис. 5. Резиновый упругий элемент

Многие производители автомобилей давно и успешно используют резиновые упругие элементы в конструкциях подвесок автомобилей самого разного назначения в широком диапазоне изменен и я технически допустимой массы.

Достоинством резиновых упругих элементов является прогрессивная характеристика, обеспечивающая существенное увеличение жесткости упругого элемента по мере деформации. Основные ограничения по использованию таких элементов связаны с недостатками, определяемыми качеством исходного материала и технологией изготовления.

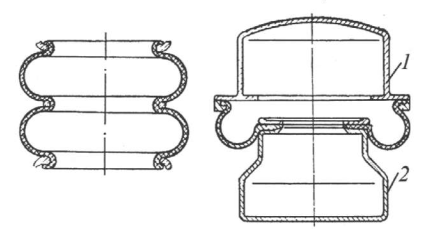

Пневматические упругие резина-кордные элементы (рис. 6) используют на транспортных средствах (автобусы, грузовые автомобили, полуприцепы), вес подрессоренных масс которых может значительно меняться.

Рис. 6. Пневматический упругий элемент

Пневматические упругие элементы имеют малый вес, высокую долговечность и прогрессивную нелинейную упругую характеристику. Изготавливаются из двухслойных резино-кордовых оболочек. Для снижения жесткости и уменьшения её изменения при деформации подвески пневматический элемент может дополняться металлическими емкостями, одной или двумя, позиции 1 и 2.

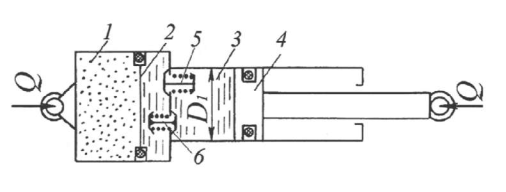

Гидропневматические упругие элементы (рис. 7) отличаются тем, что упругим элементом является камера со сжатым инертным газом, находящимся под большим давлением, а рабочая жидкость передает вертикальную нагрузку.

Рис. 7. Гидропневматческий элемент

Сила нормальной реакции Q от колеса с помощью поршня 4 гидравлической телескопической стойки, рабочей жидкости, заполняющей цилиндр 3, и поршня 2 упругого элемента передается на газ в камере 1. Давление газа в упругом элементе может достигать 20 МПа, что обеспечивает его компактные размеры. Гашение колебаний подрессоренной массы обеспечивается дросселированием жидкости через клапаны 5 и 6.

3. Типы подвесок. Направляющие устройства

Конструкции (типы) подвесок в основном определяются особенностями направляющих устройств и упругих элементов подвески. Наиболее общая классификация предусматривает деление подвесок на два типа по конструкции направляющего устройства: зависимые и независимые, и виду упругого элемента — рессорные, пружинные, пневматические, гидропневматические.

Зависимые подвески применяются в грузовых автомобилях, автобусах, легковых автомобилях. В зависимых подвесках передние или задние колеса связаны общей осью, и колебания одного из них приводят к колебаниям другого, что снижает плавность движения и курсовую устойчивость автомобиля.

Независимые подвески в основном применяются на легковых автомобилях. Направляющее устройство обеспечивает независимое перемещение каждого колеса оси. Плавность движения в этом случае повышается, но кинематика перемещения колес, зависящая от конструкции направляющего устройства, может быть достаточно сложной. Колесо может перемещаться и наклоняется одновременно в продольной и поперечной плоскостях.

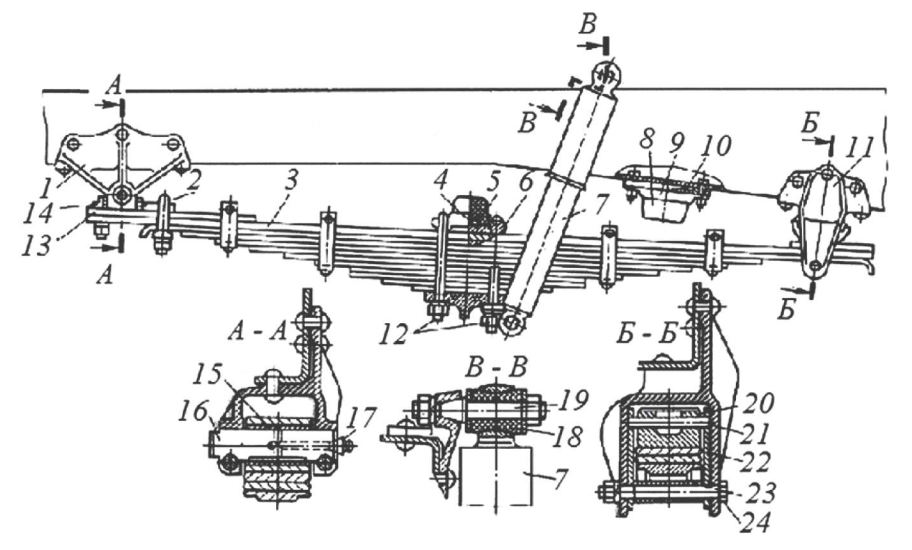

Зависимые рессорные подвески грузовых автомобилей передних и задних колес могут отличаться количеством рессор. Конструкция передней подвески с многолистовой полуэллиптической рессорой показана на рис. 8. Передний конец рессоры с помощью отъемного ушка 14 и пальца 16 крепится к кронштейну 1, установленному на раме. Ушко закреплено на коренном листе 3 с помощью болтов, стремянки 2 и накладки 13. Поверхность пальца 16 и втулки 15 смазывается с помощью пресс-масленки 17.

Задний конец рессоры — скользящий, может свободно перемещаться, опираясь на сухарь 20. Боковые усилия воспринимаются пластинами 22,зафиксированными с помощью пальцев 21 и болтов 24. Болт 24 с втулкой 23 удерживает рессору при ходе отбоя. К балке переднего моста рессора крепится с помощью стремянок 12 и кладки 6. С помощью обоймы 4 в накладке 6 установлен буфер хода сжатия 5. Амортизатор 7 крепится к раме и балке моста с помощью пальцев 19. Между пальцами 19, верхней и нижней проушинами амортизатора установлены резиновые втулки 18, зажатые с помощью шайб и гаек.

Рис. 8. Передняя рессорная подвеска

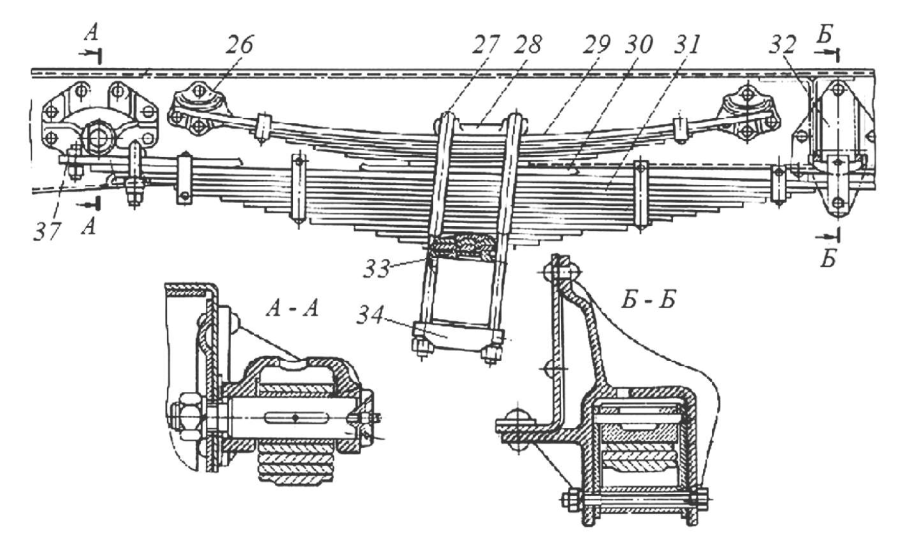

В задней подвеске (рис. 9) грузовых автомобилей, кроме основной рессоры 31, устанавливается дополнительная рессора 29 (подрессорник). Подрессорник не деформируется при небольшой массе перевозимого груза и включается при увеличении массы груза. Такая конструкция позволяет обеспечить примерно постоянную частоту колебаний несущей системы автомобиля на упругих элементах, т. е. примерно постоянную, независящую от массы груза, плавность движения. Передний и задний концы основной рессоры закреплены подобно креплениям концов передней рессоры (рис. 8).

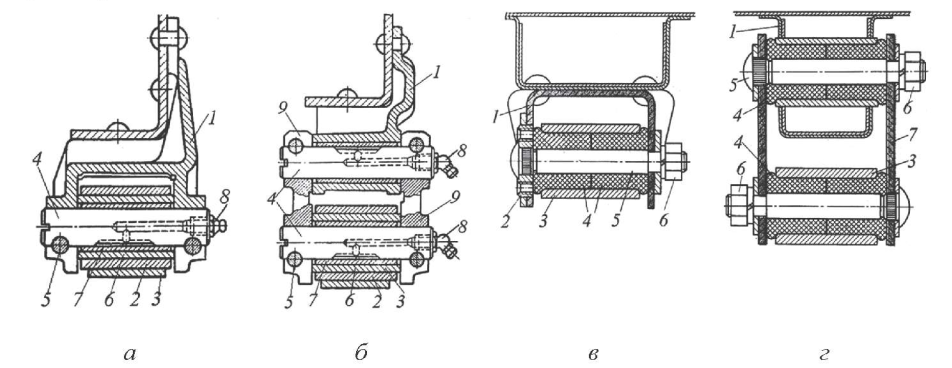

Подрессорник крепится к балке ведущего моста с помощью стремянок 27, подушки 33, подкладки 34 и накладки 28. Между основной рессорой и дополнительной устанавливаются прокладки 30. Концы дополнительной рессоры свободно скользят по опорным поверхностям металлических сухарей 26, закрепленных на кронштейнах. Кроме описанных способов, применяют другие конструктивные варианты крепления концов рессор (рис. 10). Крепление переднего конца рессоры (рис. 8. 10, а) к кронштейну 1 может быть выполнено с помощью пальца 4 и металлической втулки 7, запрессованной непосредственно в ушко рессоры 2, 3, 6. Смазка пальца осуществляется с помощью пресмасленки 8. Крепление пальца выполнено с помощью клеммового зажима кронштейна, стянутого болтом 5.

Рис. 9. Задняя рессорная подвеска

Изменение длины рессоры при деформации компенсируется с помощью серьги 9 (рис. 1О, 6), соединяющей ушко заднего конца рессоры с кронштейном.

Рис. 10. Крепление концов рессор: а — пальцевое; 6 — пальцевое с серьгой; в — пальцевое с резиновыми втулками; г — пальцевое с резиновыми втулками и серьгой

На легковых автомобилях передний и задний концы рессоры (рис. 10, в, г) крепятся к кузову с помощью пальцев 5 и резиновых втулок 4. Кронштейны рессор 1 приклепываются или привариваются к лонжеронам кузова. На один из концов пальца напрессовывается шайба 2, установленная в отверстии щеки кронштейна с натягом. Размер диаметра шайбы 2 обеспечивает монтаж и демонтаж втулок 4.

Предварительное сжатие втулок 4 за счет гайки 6 предотвращает их проворачивание относительно пальца или ушка и износ. Крепление заднего конца рессоры выполнено с помощью серьги 7.

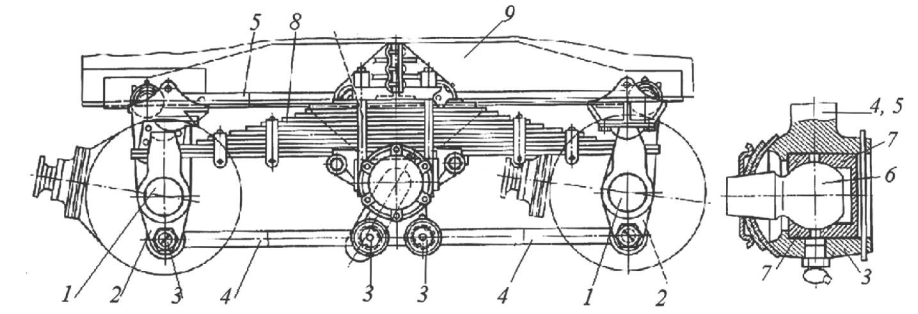

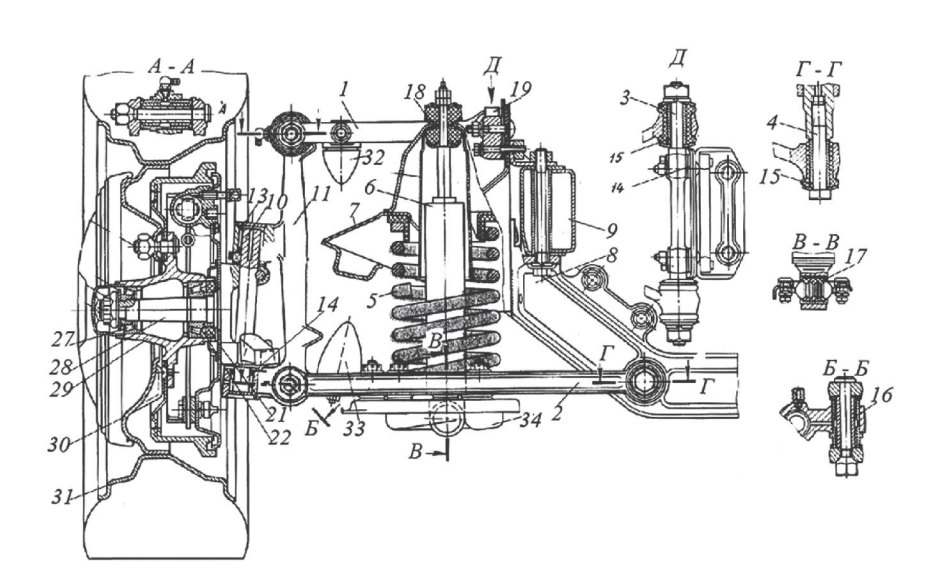

Балансирная подвеска (рис. 11) применяется в трехосных автомобилях для подрессоривания промежуточного (среднего) и заднего ведущих мостов и на двухосных полуприцепах. Кинематика перемещения колес мостов в продольных плоскостях определяется конструкцией направляющего устройства.

Рис. 11. Балансирная подвеска. Направляющее устройство

К картерам (балка) 1 мостов с каждой стороны приварены кронштейны 2, к которым с помощью шаровых шарниров 3 крепятся нижняя 4 и верхняя 5 продольные штанги (рис. 11). Верхние штанги могу быть установлены под углом к оси автомобиля. Корпус шарнира изготовлен заодно со штангой, шаровые пальцы 6 размещены между сферическими вкладышами 7, а их конические посадочные поверхности фиксируются в конических отверстиях кронштейнов с помощью гаек. Полуэллиптические рессоры 8 балансирной подвески подвижно закреплены на раме автомобиля 9, а их скользящие концы опираются на опоры, установленные внутри кронштейнов 2. К лонжеронам рамы с помощью заклепок крепятся кронштейны 10, рис. 12.

Рис. 12. Балансир подвески

На кронштейнах 10 с помощью болтов крепятся кронштейны 11, в которые запрессована ось 12 (ось балансира). На оси балансира на двух подшипниках скольжения 13 установлен башмак 14, который может поворачиваться на оси. От осевого смещения башмак удерживается шайбой 15, гайкой 16 и контргайкой 17. К башмаку 14 с помощью стремянок 18 и накладки 19 закреплена за центральную часть рессора 8. Подшипниковый узел закрыт крышкой 20, внутренняя полость заполняется жидкой смазкой.

В балансирной подвеске рессора воспринимает вертикальные и боковые нагрузки, а горизонтальные силы (тяговая и тормозная) и их реактивные моменты передаются на раму штангами. Конструкция подвески обеспечивает равное распределение нагрузки на мосты за счет их независимого перемещения в вертикальной плоскости при повороте башмака на оси балансира. Возможность перекоса мостов обеспечивается скольжением концов рессор в опорах кронштейнов.

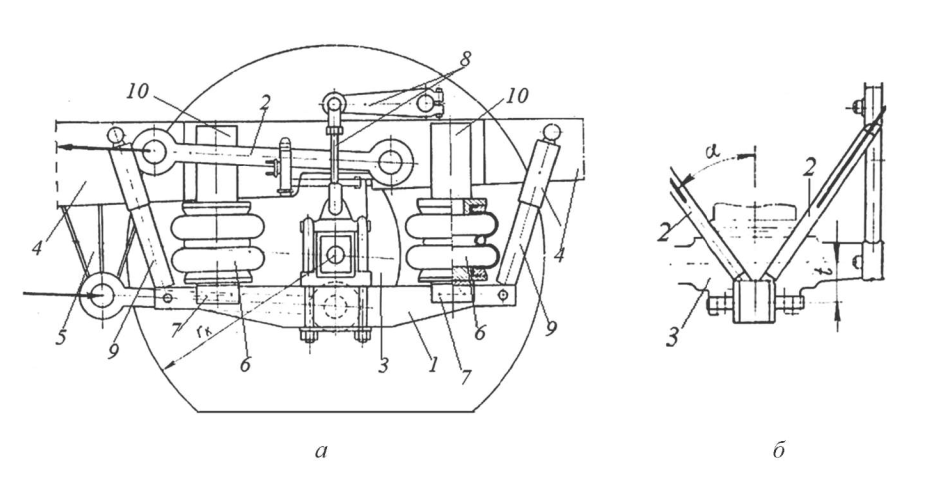

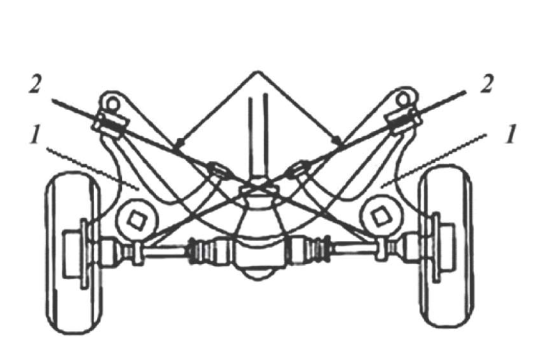

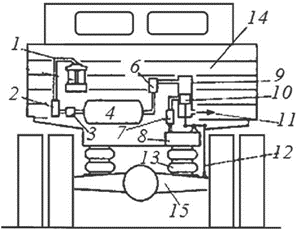

Зависимая подвеска с пневматическими упругими элементами (рис. 13) применяется на грузовых автомобилях, автобусах и полуприцепах в качестве подвески задних (средних и задних) осей колёс.

Рис. 13. Зависимая подвеска с пневматическими упругими элементами: а — вид сбоку; 6 — вид сверху

Направляющее устройство подвески состоит из двух нижних штанг (рычагов) 1 и двух косых верхних штанг 2, соединяющих мост автомобиля 3 с лонжеронами 4 или кронштейнами 5 несущей системы. Пневматические упругие элементы 6 попарно установлены на кронштейны 7, закрепленные на балке моста.

Регуляторы высоты кузова размещены на несущей системе и тягами 8 соединяются с балкой моста . С каждой стороны подвески установлены по два телескопических амортизатора 9 и буфера хода сжатия-отбоя 10.

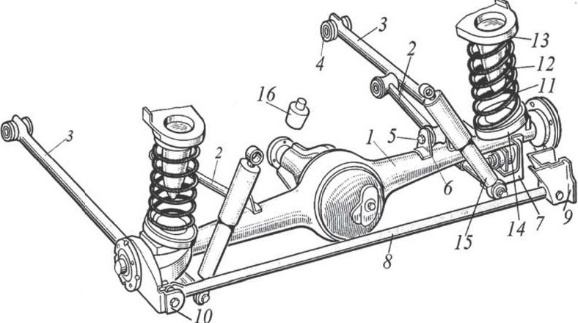

Зависимые пружuнные подвески применяются в заднеприводных легковых автомобилях. Конструкция направляющего устройства таких подвесок может быть достаточно сложной. Основными требованиями к кинематике перемещения колес следует считать обеспечение минимально возможных продольных и угловых перемещений ведущих колес, влияющих на динамику трансмиссии. На рис. 14 представлена задняя пружинная зависимая подвеска с гидравлическими амортизаторами и реактивными штангами.

Рис. 14. Зависимая пружинная подвеска

Направляющим устройством подвески являются продольные верхние 2 и нижние 3 штанги, и поперечная штанга 8. Задний мост соединен с кузовом автомобиля при помощи четырех продольных и одной поперечной штанги. Для крепления штанг к кронштейнам кузова и кронштейнам ведущего моста 6 , 7, 10 применяются сайлент-блоки 4 и болты 5. Продольные штанги воспринимают продольные силы, поперечная штанга — боковые силы.

Витые цилиндрические пружины 11 воспринимают вертикальную нагрузку. Нижний конец пружины опирается на чашку 14, приваренную к балке моста, верхний на чашку 13 , приваренную к кузову. Амортизатор 15 гасит колебания кузова автомобиля. Для крепления амортизатора применены резинометаллические шарниры. Буфер 12 ограничивает ход сжатия. Буфер 16 крепится к днищу кузова и ограничивает поворот моста под действием реактивного момента тяговых сил. Ход отбоя ограничивается амортизатором.

Рис. 15. Полузависимая пружинная подвеска

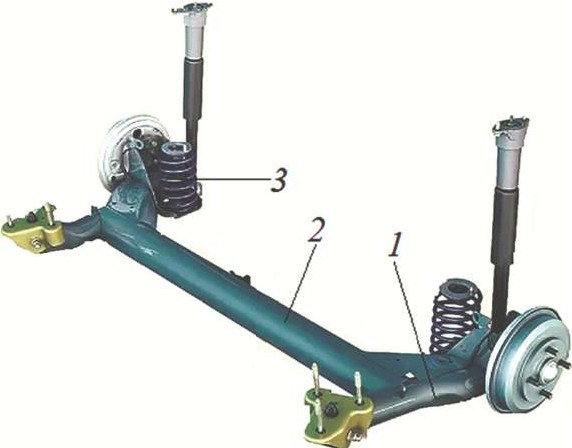

Полузавuсимая подвеска (рис. 15) применяется на легковых автомобилях с передним приводом и занимает промежуточное положение между зависимыми и независимыми подвесками. Направляющее устройство состоит из двух продольных рычагов 1, жестко соединенных (сваркой) с балкой 2 П-образноrо сечения. Рычаги имеют площадки с опорами для пружин 3. При различной нагрузке на колеса балка 2 работает на кручение, что обеспечивает разную деформацию пружин 3 и относительно независимое («полунезависимое») вертикальное перемещение колес. Подвеска отличается простотой конструкции, малой неподрессоренной массой и обеспечивает хорошую кинематику перемещения колес.

Независимые подвески применяются преимущественно как передние подвески легковых и грузовых автомобилей. Независимое перемещение колес позволяет снизить динамическое воздействие на раму (кузов) автомобиля, что способствует лучшей плавности движения. В зависимости от конструкции направляющего устройства подвески перемещение колес при колебаниях может совершаться: в продольной плоскости; поперечной плоскости; в продольной и поперечной плоскости. Устойчивость и управляемость автомобилей с независимой подвеской лучше. Конструкции независимых подвесок отличаются по многим признакам, но наиболее значимыми можно считать схему расположения рычагов направляющего устройства и их количества. Известны конструкции подвесок с поперечным и продольным расположением рычагов.

Подвеска на поперечных рычагах с поворотным устройством шкворневого типа (рис. 16), имеет верхние 1 и нижние 2 «трапециевидные» рычаги, установленные поперек автомобиля на продольных осях 3 и 4. Конструкция рычагов обеспечивает передачу на кузов вертикальных, продольных и поперечных сил и их моментов. Упругий элемент — пружина 5 и амортизатор 6 установлены между нижними рычагами и кронштейном 7, закрепленным на балке 8 передней подвески.

Балка 8 с помощью болтов крепится к лонжерону 9 пола кузова. Шкворень 10 установлен в отверстиях проушин стойки 11, неподвижно соединяется с цапфой 12 и вращается в игольчатых подшипниках 13 опор стойки 11. Упарный подшипник 14 уменьшает трение при повороте. Внутренние концы рычагов соединены с осями резинометаллическими шарнирами 15, наружные с помощью резьбовых втулок 16. Нижняя часть пружины опирается на чашку 34, закрепленную на рычагах 2, верхняя на кронштейн 7, закрепленный на балке 8.

Нижний конец амортизатора с помощью сайлент-блока 17 крепится к чашке 34, верхний с помощью резиновых втулок 18 к кронштейну 7. Буферы хода сжатия 32 и отбоя 33 ограничивают деформацию упругого элемента. На поворотной цапфе 28 монтируется тормозной щит 22, ступица 29 с тормозным барабаном 30 и диском колеса 31.

Рис. 16. Подвеска на поперечных рычагах с поворотным устройством шкворневого типа

Подвеска на поперечных рычагах с поворотным устройством бесшкворневого типа (бесшкворневая подвеска) показана на рис. 17.

Рис. 17. Бесшкворневая подвеска на поперечных рычагах

Направляющий аппарат состоит из верхнего 1 и нижнего 2 трапециевидных рычагов, соединенных с поворотной цапфой (поворотный кулак) 3 с помощью шарниров 4 и 5. Рычаги закреплены и поворачиваются на продольных осях 6 и 7, закрепленных к балке (поперечина) подвески 8, закрепленной на лонжеронах кузова. Крепление внутренних концов рычагов подобно рассмотренным на рис. 14. Пружина 9 нижним концом опирается на специально сформированную поверхность нижнего рычага, верхним концом через резинотканевую шайбу 14 на кронштейн 11 балки 8. Нижний конец амортизатора крепится к нижнему рычагу, верхний к кронштейну 11 балки 8. На поворотной цапфе устанавливается ступица 15 с тормозным барабаном 16. Буфер хода отбоя 12 и сжатия 13 ограничивают перемещение колеса. Бесшкворневые подвески применяются в качестве передних подвесок заднеприводных легковых и легких грузовых автомобилей.

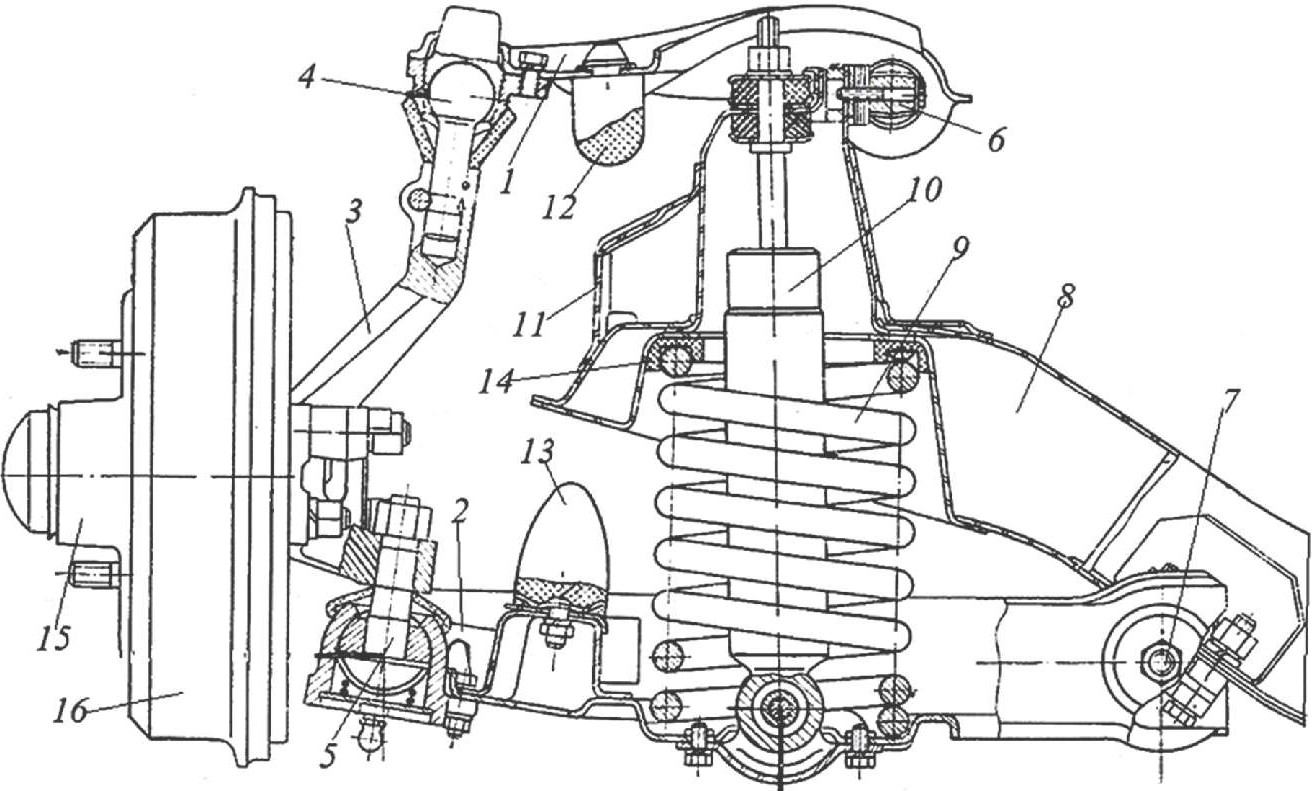

Подвеска «макферсон» (рис. 18) применяется как передняя подвеска большинства переднеприводных автомобилей. Подвеска имеет направляющее устройство, состоящее из поперечно установленных нижних рычагов 1, к которым шарнирно (шарнир 3) крепится поворотная цапфа (поворотный кулак) 2.

Рис. 18. Подвеска «макферсон»

Верхний рычаг 4 поворотного кулака жестко соединяется с корпусом амортизаторной телескопической стойки 5 с помощью штампованного клеммового кронштейна 6. Шток 7 амортизаторной стойки 5 соединен с кузовом автомобиля через резиновую опору 8. В опору установлен подшипник 9, обеспечивающий поворот стойки при повороте управляемых колес. Пружина 10 установлена между опорой 11, приваренной к корпусу стойки и опорой 12, неподвижно закрепленной относительно штока. Буфер хода сжатия 13 ограничивает перемещение колеса вверх, ход отбоя ограничен буфером расположенным в цилиндре амортизаторной стойки.

Продольные силы, действующие на колесо, воспринимают продольно расположенные рычаги стабилизатора поперечной устойчивости, штанга которого крепится к кузову автомобиля. Подвеска обеспечивает удобный привод передних управляемых колес и имеет сравнительно простую конструкцию.

Подвеска на косых рычагах (рис. 19.) отличаются простотой конструкции.

Рис. 19. Схема подвески на косых рычагах

С каждой стороны располагается по одному косому рычагу 1, оси поворота 2 которых наклонены в поперечном и продольном направлении. Данная подвеска не обеспечивает относительную стабильность колеи, т.е. чем больше изменяется развал при прохождении поворотов, тем больше расширяется в ходе сжатия колея. Эта подвеска обладает полезными свойствами для задней оси: она препятствует крену авто на торможении, прижимая кузов к земле, кроме того, с ее помощью можно повлиять на характер управляемости — изменять недостаточную поворачиваемость на избыточную (и наоборот).

4. Стабилизатор поперечной устойчивости

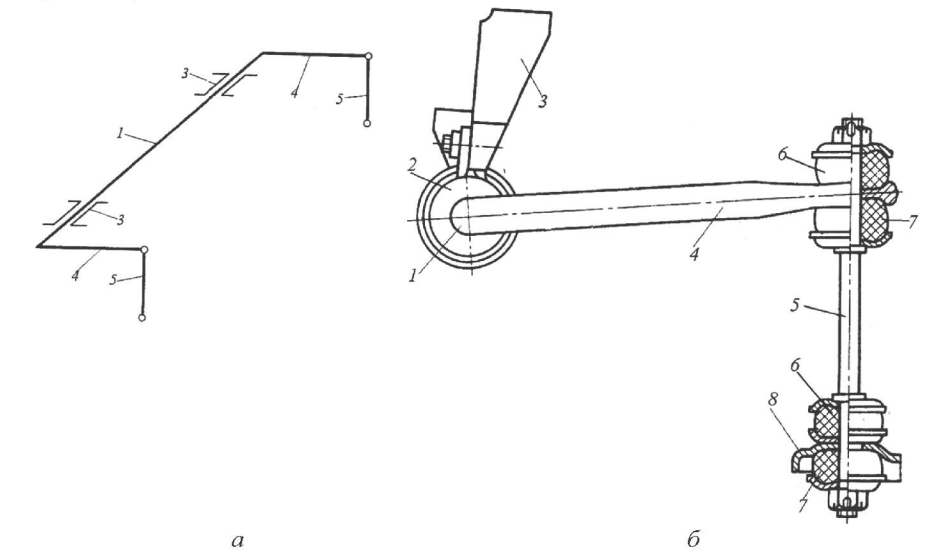

Стабилизатор поперечной устойчивости (рис. 20) устанавливается для уменьшения кренов кузова автмобиля при поворотах и устранения бокового раскачивания кузова при прямолиненом движении. Штанга стабилизатора 1 изготавливается из пружинной стали и может иметь

достаточно сложную форму, определяемую компоновочными соображениями.

Рис. 20. Стабилизатор поперечной устойчивости: а — схема; 6 — конструкция

Средняя часть штанги при помощи резиновых втулок 2 крепится в кронштейнах 3, приваренных к кузову автомобиля. Концы штанги (рычаги) 4 шарнирно через резиновые втулки 6, 7 и стойки 5 соединены с опорными чашками 8 пружин подвески. При одновременном перемещении колес вверх или вниз штанга 1 поворачивается во втулке, при перемещении колес на разную величину штанга стабилизатора закручивается и на кронштейны (кузов) действуют силы, препятствующие наклону кузова.

5. Гидравлические телескопические амортизаторы

Гидравлические амортизаторы обепечивают гашение колебаний подрессоренной части автомобиля и являются основными конструктивными элементами, влияющими на показатели плавности движения и условия контакта шин с опорной поверхностью. По конструкции амортизаторы делятся на два типа: двухтрубные и однотрубные.

Конструкция однотрубных амортизаторов признана более технологичной, но их эффективность может снижаться за счет упругих составляющих сил, действующих на подрессоренные массы. Двухтрубные амортизаторы этого недостатка не имеют. Как правило, на современных транспортных средствах применяют амортизаторы «двухстороннего» действия , обеспечивающие создание сопротивления и гашение колебаний как при ходе «сжатия », так и ходе «отдачи».

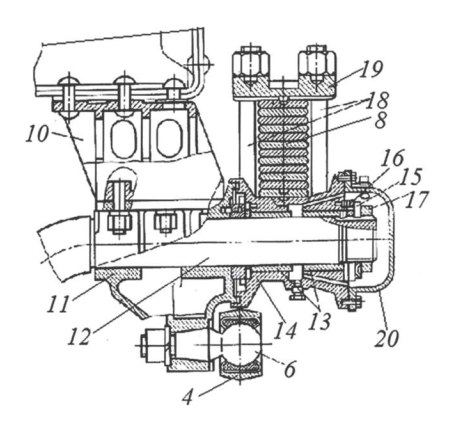

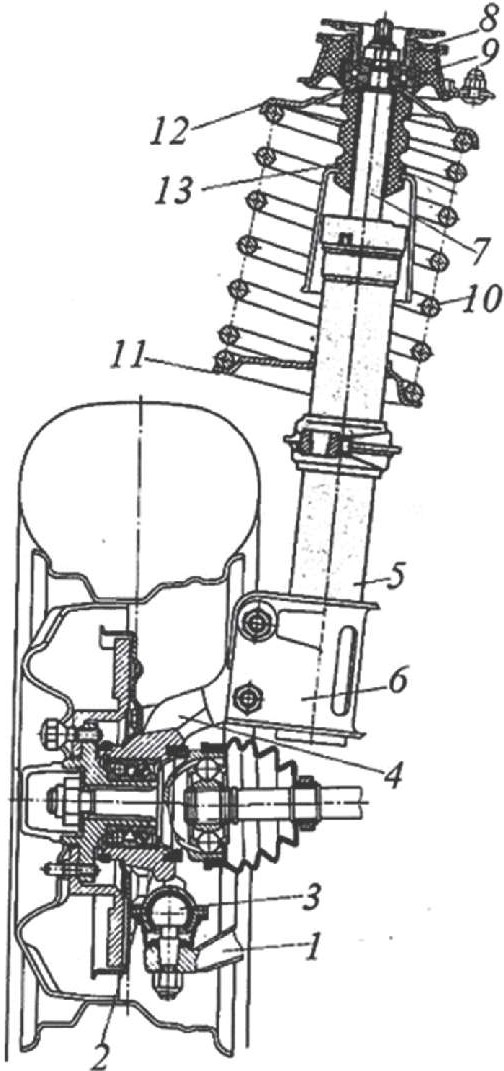

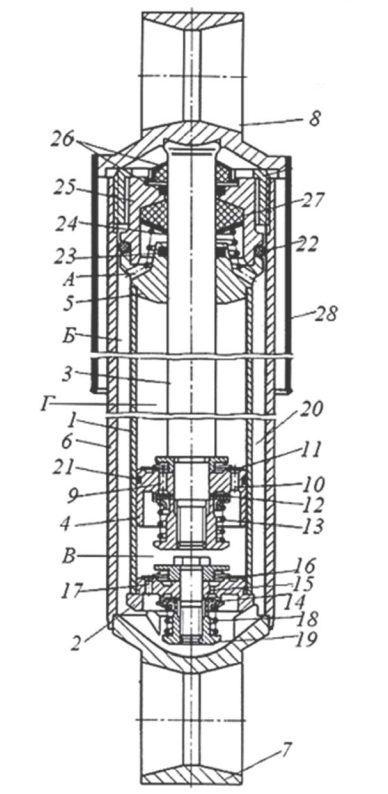

Гидравлический телескопический двухтрубный амортизатор двухстороннего действия (рис. 21) состоит из следующих основных частей: цилиндра 1 с закрепленным в его нижней части корпусом клапана хода сжатия 2; штока 3 с поршнем 4 и направляющей втулкой 5; корпуса амортизатора 6 .

Рис. 21. Гидравлический телескопический двухтрубный амортизатор

Проушина 7 корпуса 6 соединяется с направляющим устройством подвески, а проушина 8 штока с подрессоренной частью автомобиля. В поршне 4 имеются отверстия 9, равномерно расположенные на равном удалении от оси штока и отверстия 10, расположенные также на окружности, но большего радиуса. Отверстия 10 прикрываются тарелкой обратного клапана 11, а отверстия 9 — тарелкой клапана хода отбоя 12, поджимаемой к поршню пружиной 13. В корпусе 2 расположены: клапан хода сжатия 14 , закрывающий отверстия 15 , и обратный клапан 16, закрывающий расположенные по окружности отверстия 17. Клапан 14 нагружен упругой силой пружины 18 , поджатой гайкой 19. Цилиндр и часть резервуара 20 (полость Б) заполнены специальным маслом, в верхней части полости Б содержится воздух, позволяющий компенсировать изменение объема жидкости при перемещении штока.

Поршень относительно цилиндра уплотняется с помощью колец 21, направляющая штока 5 и обойма сальников 25 относительно корпуса уплотняется кольцом 22 . Наиболее сложным является уплотнение шток а, состоящее из пыльников 26, сальника 27, постоянно поджимаемого пружиной 24 и кольца 23. Жидкость, выносимая штоком из цилиндра, сливается в полость резервуара Б через отверстия А.

Амортизатор работает в двух режимах: дроссельном и клапанном. При «плавном» перемещении штока (дроссельный режим) на ходе сжатия жидкость свободно перетекает из полости В в полость Г через отверстия 10. Объем полости Г меньше объема полости В на объем, равный объему штока, поэтому избыток жидкости перетекает через отверстия 15, не закрытые обратным клапаном 16, зазоры клапана сжатия 14 в полость резервуара. При «резком» ходе поршня открывается разгрузочный клапан 14, давление в полости В и сила сопротивления ограничиваются и больше не увеличиваются. На ходе отдачи, отверстия 10 в поршне 4 закрываются обратным клапаном 11. Жидкость из полости г в полость

В проходит через отверстия 9, в дроссельном режиме через зазоры клапана 12, а при резком ходе, через открытый клапан 12. Недостаток жидкости в полости В компенсируется перетеканием жидкости из полости резервуара через отверстия 17, открытый клапан 16 в полость г.

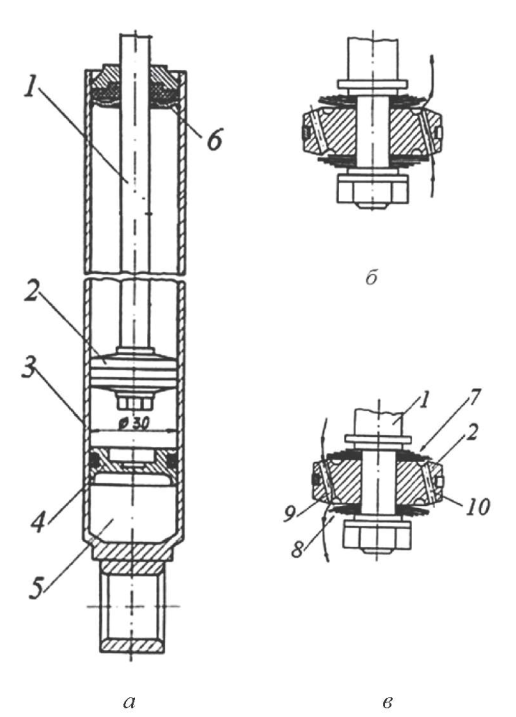

Однотрубный телескопический гидравлический амортизатор с газовой камерой (рис. 22) имеет более простую конструкцию, чем двухтрубный.

Рис. 22. Однотрубный амортизатор

Состоит из рабочего цилиндра 3, внутри которого размещен шток 1 с поршнем 2. Уплотнение штока относительно цилиндра обеспечивается сальниками 6. Камера 5 амортизатора заполнена сжатым инертным газом. Газовая камера изолирована от жидкости разделительным поршнем 4. В поршне 4 (рис. 22, а, б) имеются два ряда сквозных косо расположенных отверстий 9 и 10. Внутренние отверстия закрыты сверху клапаном сжатия 7, а снизу клапаном отбоя 8. Клапаны состоят из тонких стальных дисков одинаковой толщины, собранных в пакет. В местах выхода отверстий внутреннего ряда на поршне выполнены калиброванные просечки, через которые жидкость проходит при работе амортизатора в дроссельном режиме.

В клапанном режиме давление жидкости увеличивается, и диски клапанов отгибаются, и проходные сечения клапанов увеличиваются. На рис. 22, б показана работа клапанов на ходе сжатия, на рис. 22, в на ходе отбоя.

6. Принципиальные схемы пневматической и гидропневматической подвесок. Устройство и работа

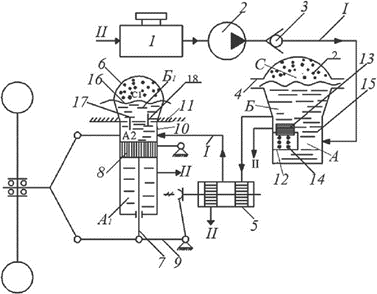

Подвеска с пневматическими упругими элементами содержит следующие основные функциональные элементы (рис. 23).

Рис. 23. Принципиальная схема пневматической подвески

Компрессор 1 нагнетает сжатый воздух через фильтр водомаслоотделитель 2 и регулятор давления 3 в ресивер 4. Из ресивера 4 через воздухоочиститель 6 воздух поступает в регулятор положения высоты кузова 9. Двойной круглый баллон 13 соединен с дополнительным металлическим резервуаром постоянного объема 8, необходимым для увеличения объема сжимаемого воздуха и обеспечения плавного изменения давления и жесткости подвески.

Регулятор 9 обеспечивает постоянное положение высоты кузова при любой нагрузке. При изменении нагрузки, меняется расстояние между кузовом 14 и мостом 15 автомобиля, стойка 12 смещает плунжер 10 регулятора и воздух при уменьшении нагрузки выходит через отверстие 11 в атмосферу, а при увеличении нагрузки поступает из ресивера в упругий элемент подвески (баллоны 8 и 13).

Пневматические подвески обеспечивают высокую плавность движения автомобиля, постоянство нагрузочной высоты, отсутствие кренов кузова при неравномерном распределении массы груза.

Подвеска с гидропневматическими упругими элементами. Гидропневматическими назыJВают пневматические упругие элементы телескопического типа, в которых давление на газ передается через жидкость, п. 2. Поскольку жидкость практически несжимаема, а давление газа в пневматической части упругого элемента может достигать 20 МПа, упругие элементы получаются намного компактнее пневматических. Дросселирование жидкости в гидравлическом цилиндре упругого элемента обеспечивает гашение колебаний кузова автомобиля.

Гидропневматическая подвеска (рис. 24) состоит: из бака 1, насоса 2, обратного клапана 3, гидроаккумулятора 4, регулятора высоты кузова 5 и гидропневматического упругого элемента 6.

Рис. 24. Принципиальная схема гидропневматической подвески

Шток 7 поршня 8 соединяется с направляющим устройством подвески 9, а его цилиндр 10 крепится к подрессорной части автомобиля 11. Насос 2 подаёт рабочую жидкость под давлением в полости А и Б гидроакумулятора 4, обеспечивающего быстрое пополнение при постоянном давлении рабочей полости А2 гидропневматического элемента 6. Постоянное давление поддерживается с помощью разгрузочного устройства 12, состоящего из поршня (золотника) 13, установленного в цилиндре разгрузочного устройства.

Давление жидкости, действующее на поршень 13, уравновешивается упругой силой пружины 14. При превышении установленного давления поршень 13 смещается вниз, при этом открывается канал слива 11. Обратный клапан 15 закрывается при падении давления в нагнетательной магистрали 1. Высокое давление газа в полости С гидроаккумулятора обеспечивает примерно постоянное давление жидкости на выходе даже при больших расходах жидкости. Регулятор 5 обеспечивает постоянное положение кузова относительно поверхности дороги, за счет пополнения полости высокого давления Б1 жидкостью или наоборот слива жидкости.

Пространство между поршнем 8 и разделительной диафрагмой 16 заполнено жидкостью, полость C1 — сжатым газом. Сжатый газ является рабочим телом и обеспечивает упругие свойства подвески, а жидкость передает силы от направляющего аппарата. Изменяя давление газа или объем газовой полости С1, можно изменять жесткость подвески. При колебаниях жидкость проходит через клапаны 17, 18 и испытывает сопротивление. В результате обеспечивается гашение колебаний колес и кузова автомобиля.