Содержание страницы

1. Коммунальные машины и их классификация

Коммунальные машины предназначены для механизации работ по благоустройству и санитарной очистке крупных населенных пунктов, а также содержания дорог, площадей и внутриквартальных территорий.

Выбор машин для выполнения указанных работ обусловлен специфическими особенностями жилищно-коммунального хозяйства, а именно:

- взаимная удаленность объектов, подлежащих обслуживанию;

- значительные объемы работ и их высокая трудоемкость;

- необходимость оперативного или аварийного характера выполнения работ;

- специальные требования к параметрам и режимам выполняемых работ.

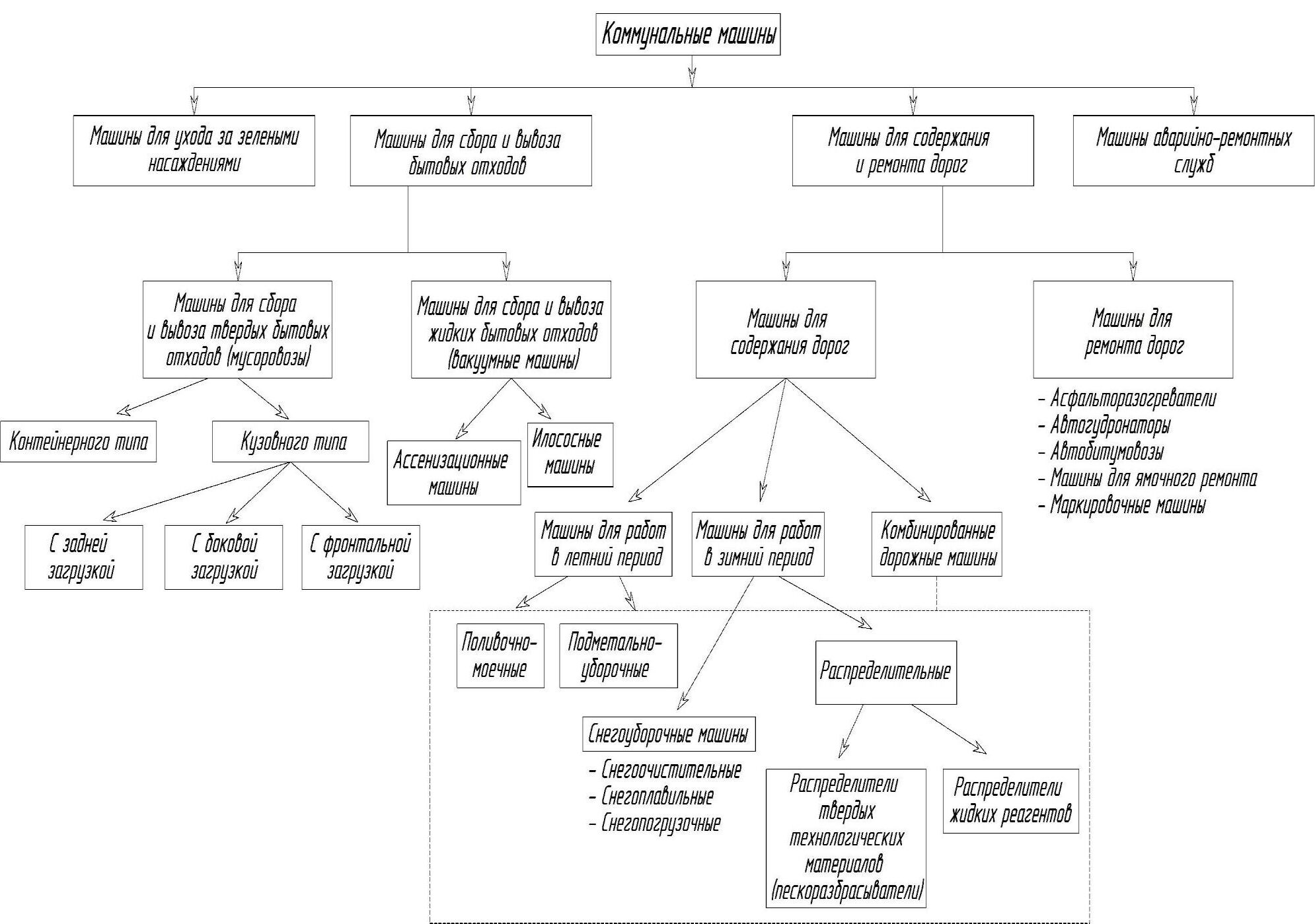

Классификация коммунальных машин представлена на рисунке 1.

Для сбора и вывоза твердых и жидких бытовых отходов используются соответственно мусоровозы и вакуумные машины.

Наиболее обширную группу составляют машины для содержания и ремонта дорог. К ним относятся машины, используемые для содержания дорог в летний период (поливочно-моечные и подметальноуборочные), в зимний период (снегоуборочные и распределительные), а также комбинированные дорожные машины, используемые всесезонно. Для ремонта дорог используются машины, предназначенные для транспортировки, приготовления и нанесения ремонтных материалов, а также маркировочные машины, используемые при нанесении дорожной разметки.

Для ухода за зелеными насаждениями применяются автоопрыскиватели, кусторезы, автомобильные подъемники и автовышки.

Рисунок 1 – Классификация коммунальных машин

Машины для аварийно-ремонтных служб представляют собой специальные фургоны, оснащенные оборудованием и инструментом для устранения неисправностей водопроводных, газопроводных, тепловых и электрических сетей.

2. Машины для сбора и вывоза бытовых отходов

2.1. Машины для сбора и вывоза твердых бытовых отходов (мусоровозы)

Мусоровозы предназначены для механизированной загрузки твердых бытовых отходов (ТБО) из стандартных контейнеров, уплотнения поступившей массы, транспортирования и механизированной выгрузки в местах утилизации.

Классификация мусоровозов:

- по грузоподъемности – легкие (до 10 т), средней грузоподъемности (10−20 т) и тяжелые (более 20 т);

- по способу транспортирования ТБО – контейнерного и кузовного типа.

Мусоровозы контейнерного типа представляют собой самоходное шасси с подъемным механизмом, позволяющим грузить на платформу автомобиля мусорные контейнеры. Подъемным механизмом может быть портальный погрузчик, подъемно-транспортное устройство типа «мультилифт», гидроманипулятор с грейферным захватом или краном (см. раздел «Автомобили с грузозахватными устройствами и съемными кузовами»).

У мусоровозов кузовного типа отходы ссыпаются из контейнера в кузов мусоровоза с помощью захватного устройства (манипулятора) или портального погрузчика.

В свою очередь, мусоровозы кузовного типа подразделяются:

- по способу загрузки мусора – с ручным, механизированным и комбинированным способами загрузки;

- по наличию уплотняющего механизма – без механизма уплотнения и с механизмом уплотнения мусора в кузове;

- по расположению захватного устройства – с боковой, задней или передней (фронтальной) загрузкой.

В состав оборудования мусоровоза с боковой загрузкой (рис. 2) входит самосвальный кузов с открывающейся задней крышкой, механизм уплотнения с разравнивателем и боковой манипулятор.

Загрузка отходов из контейнеров объемом от 0,3 м3 до 1,1 м3 производится боковым манипулятором в приемный люк, расположенный на крыше кузова. Уплотняет мусор, перемещая его к задней крышке кузова, толкающая плита механизма уплотнения. Распределение мусора по ширине кузова для равномерного заполнения осуществляется разравнивателем, который перемещается гидроцилиндром вдоль толкающей плиты. Выгрузка кузова осуществляется самосвальным способом при помощи толкающей плиты.

Рисунок 2 – Мусоровоз кузовного типа с боковой загрузкой КО-440-5 на шасси автомобиля КамАЗ-65115

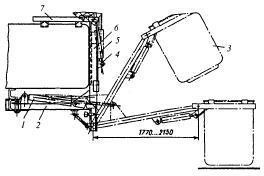

Боковой манипулятор (рис. 3) осуществляет захват, подъем, опрокидывание, встряхивание и установку контейнера на место. Он состоит из подвижной рамы 2, стрелы 6, каретки 4, захвата 7 и гидроцилиндров 1 и 5, осуществляющих все необходимые движения манипулятора. Подвижная рама 2, на которой смонтирована стрела манипулятора, одним концом шарнирно закреплена на надрамнике под кузовом, а вторым установлена на роликах в направляющих, приваренных к надрамнику сбоку кузова. Такая конструкция позволяет раме 2 с помощью гидроцилиндров перемещаться по направляющим вдоль кузова. На подвижной раме шарнирно закреплена стрела 6, которая поднимается или опускается с помощью гидроцилиндра 1.

Рисунок 3 – Боковой манипулятор: 1,5 – гидроцилиндры; 2 – рама; 3 – контейнер; 4 – каретка; 6 – стрела; 7 – захват

Внутри стрелы 6 манипулятора гидроцилиндром 5 перемещается каретка, увеличивая или уменьшая вылет стрелы при взятии контейнера захватом. Захват представляет собой специальную рамку, состоящую из подвижной и неподвижной лап. Для захвата контейнера лапами необходимо повернуть их на 90º, а затем осуществить операции наклона, перемещения и изменения вылета, а после установки манипулятора на уровень контейнера произвести захват последнего путем перемещения подвижной лапы к неподвижной.

Мусоровозы с задней загрузкой могут предусматривать ручной, механизированный и комбинированный способы загрузки мусора.

Впервые мусоровозы с задней загрузкой появились в нашей стране в 80-90-х г. прошлого века. Поначалу мусор в бункер кузова загружался вручную. Позднее появились мусоровозы с ручной загрузкой в приемный ковш вместимостью 0,5-0,6 м3, который с помощью портального механизма опускался назад до уровня, удобного для ручной загрузки мусора, затем по мере заполнения автоматически поднимался и опрокидывался в загрузочный люк кузова. Внутри кузова мусор уплотнялся и перемещался с помощью толкающей плиты, выгрузка мусора производилась самосвальным способом. Данный тип мусоровозов активно эксплуатируется и сейчас в небольших городах и поселках, где нет контейнеров для ТБО, и не накапливается большой объем мусора.

Некоторые производители дополнительно оснащают модели мусоровозов с ручной загрузкой опрокидывателем для контейнеров емкостью 0,12 — 1,1 м3, совмещая таким образом ручной и механизированный способы загрузки.

Мусоровозы с механизированной задней загрузкой (рис. 4) получили широкое распространение с середины 90-х г. в связи с принципиальным изменением системы сбора бытовых отходов и появлением в крупных промышленных городах металлических контейнеров объемом 2,5; 5; 7,5 и 8 м3 и пластиковых евроконтейнеров нового типа емкостью 0,36 — 1,1 м3 на колесах и с крышкой.

Рисунок 4 – Мусоровоз кузовного типа с задней загрузкой КО-427 на шасси КамАЗ-65115

Специальное оборудование мусоровоза с задней механизированной загрузкой состоит из кузова с открывающимся приемным бункером, в котором смонтирован уплотняющий механизм. На боковых стенках заднего борта подвижно закреплен механизм захвата и опрокидывания контейнеров. Внутри кузова в направляющих движется выталкивающая при выгрузке мусора плита, которая выполняет функцию подвижной передней стенки кузова. Привод рабочих органов гидравлический. Управление рабочими органами мусоровоза осуществляется с пультов управления, размещенных как в кабине водителя, так и на кузове.

Евроконтейнеры на колесах подкатывают к захвату опрокидывателя, который опускается в рабочее положение, захватывает контейнер, поднимает и опрокидывает его и в приемный бункер. Крышка контейнера автоматически открывается при опрокидывании с помощью специального устройства. Для погрузки контейнеров большой вместимости используется портальный подъемник.

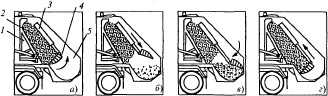

Приемный бункер оснащается уплотняющим механизмом типа «Эко-пресс» с качающейся прессующей плитой (рис. 5). На рис. 5, а показано положение рабочих органов механизма в момент, когда мусор из контейнера высыпается в приемный бункер. Подающая плита 3 находится в верхнем положении, а прессующая плита 4 закрыта и повернута вниз. После того как мусор высыпан из контейнера, прессующая плита поворачивается и захватывает его из бункера 5, а подающая плита 3 движется вверх, одновременно перемещая и уплотняя мусор в кузове мусоровоза.

Рисунок 5 – Схема работы механизма уплотнения «Эко-пресс»: 1 – выталкивающая плита; 2 – уплотнительный отсек; 3 – подающая плита; 4 – прессующая плита; 5 – приемный бункер

Принципиально отличается от рассмотренных выше мусоровозов модель Rotopress фирмы FAUN (рис. 6). Уплотняющий механизм выполнен в виде вращающегося барабана со шнековыми направляющими. Кузов герметично закрыт задней крышкой с расположенным на ней пресс-шнеком. Уплотняется мусор за счет вращения барабана и перемещения мусора к передней стенке кузова. Выгрузка мусора производится изменением направления вращения барабана.

Мусоровозы с передней (фронтальной) загрузкой (рис. 7) в России не выпускаются. Используемый в этих машинах способ загрузки с помощью кантователя, опускающегося перед кабиной водителя, учитывает специфику системы сбора мусора в зарубежных странах. Отечественные производители мусоровозов не рассматривают данный способ загрузки при разработке новых моделей.

Рисунок 6 – Мусоровоз с механизмом уплотнения FAUN Rotopress

Рисунок 7 – Мусоровоз кузовного типа с фронтальной загрузкой на шасси Mercedes Econic

2.2. Машины для сбора и вывоза жидких бытовых отходов (вакуумные машины)

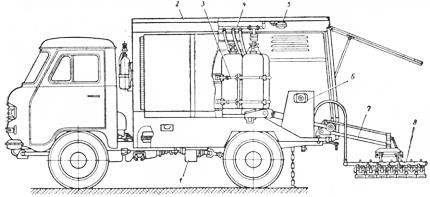

Вакуумные (или ассенизационно-насосные) машины (рис. 8) предназначены для извлечения жидких бытовых отходов из выгребных ям, прочистки водопроводов и канализационных сетей и транспортирования нечистот к месту обеззараживания. Машины этого назначения имеют общий принцип работы: в линии всасывания создается вакуум, под действием которого нечистоты по всасывающему рукаву поступают в цистерну. Основными узлами вакуумной машины являются цистерна, вакуумный насос, механизм привода насоса, трубопроводы и заборный рукав.

а)

б)

Рисунок 8 – Вакуумные машины: а) КО-503 на шасси ГАЗ-3309; б) КО-505 на шасси КамАЗ-53213

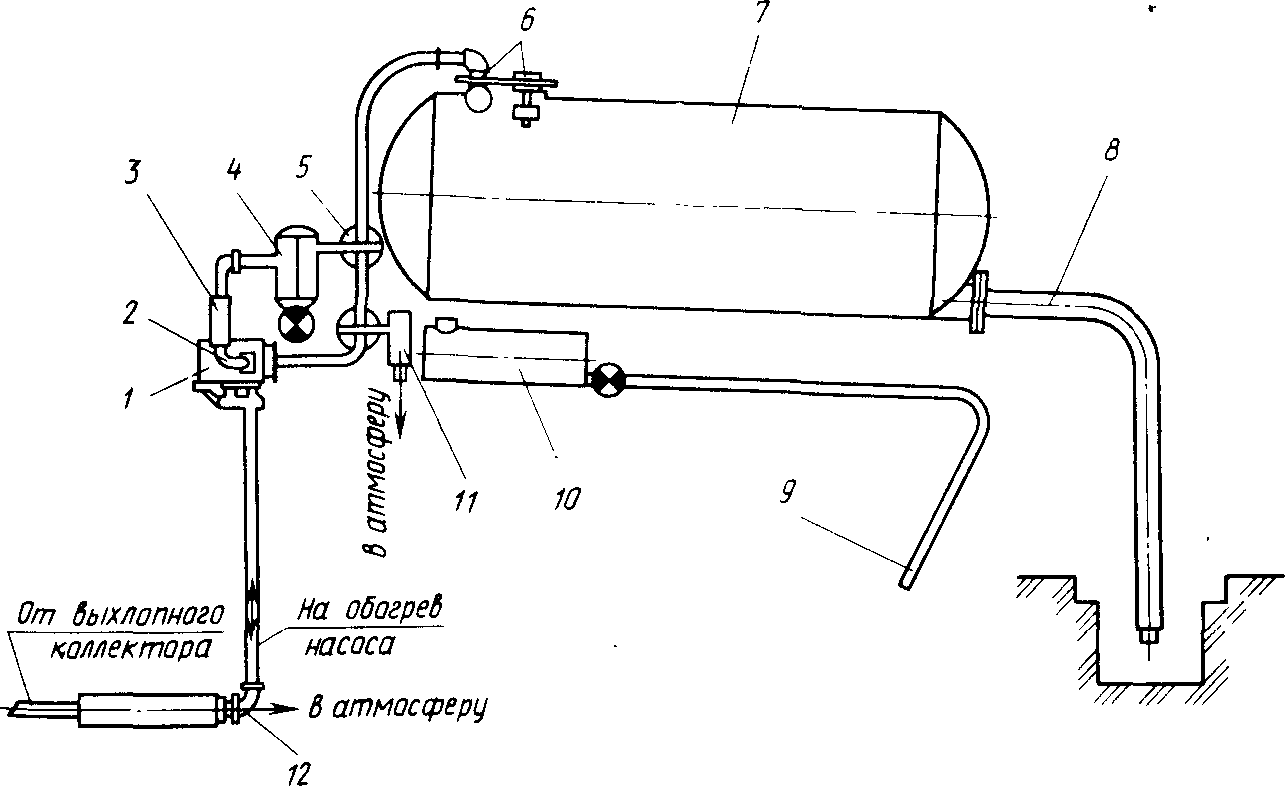

Цистерна 7 (рис. 9) цилиндрической формы со сферическими днищами имеет в верхней передней части горловину, на крышке которой установлено сигнально-предохранительное устройство 6 и к которой подведен патрубок трубопровода от вакуумного насоса 1. На заднем днище цистерны в нижней его части установлен приемный лючок с шиберной заслонкой.

Рисунок 9 – Принципиальная схема вакуумной машины: 1 – вакуумный насос; 2 – всасывающий патрубок насоса; 3 — масляный бак; 4 – промежуточный бак; 5 – трехходовой кран; 6 – сигнальнопредохранительное устройство; 7 – цистерна; 8 – всасывающий рукав; 9 – промывочный шланг; 10 – промывочный бак; 11 – глушитель насоса; 12 – газоотборная коробка

Цистерна прикреплена с помощью стремянок к лонжеронам базовой платформы автомобиля с наклоном 3° в сторону слива. Приемный лючок служит для присоединения к цистерне заборного всасывающего рукава 8. Доступ из рукава в цистерну перекрывается шиберной заслонкой, управляют которым с помощью рукоятки-рычага.

Вакуумный насос 1 − лопастного типа, в его корпусе эксцентрично установлен ротор, в пазах которого перемещается шесть лопаток. Привод насоса осуществляется от коробки отбора мощности через карданный вал и клиноременную передачу. На корпусе насоса, размещенном на специальной раме за кабиной водителя, закреплен масляный бак 3, служащий для смазывания подшипников и рабочей поверхности корпуса насоса. Масло из бака подается под давлением воздуха, поступающего из напорного патрубка насоса, который снабжен глушителем 11.

Трубопровод машины снабжен трехходовым краном 5, при изменении положения рукоятки которого, цистерна соединяется с всасывающим или напорным патрубком насоса. В первом случае в цистерне образуется разрежение, необходимое для перемещения нечистот из выгребной ямы в цистерну, а во втором – давление, служащее для опорожнения цистерны. Трубопровод имеет промежуточный бак 4, служащий для улавливания конденсата, образующегося при откачивании воздуха из цистерны насосом.

Сигнально-предохранительное устройство 6 обеспечивает остановку насоса при заполнении цистерны до заданного уровня, перекрытие всасывающего трубопровода во избежание поступления нечистот в трубопровод и насос, ограничение давления и разрежения в цистерне. Для этого устройство имеет датчик уровня, который при заданном уровне наполнении цистерны останавливает двигатель. Ограничение давления и разрежения в цистерне достигается с помощью предохранительных клапанов.

Заборный всасывающий рукав 8 снабжен на одном конце накидной гайкой для присоединения к приемному лючку цистерны, а на другом − металлическим наконечником, опускаемым в выгребную яму. На корпусе лючка имеется кран, который после заполнения цистерны открывается, в результате чего снимается разрежение во всасывающем рукаве и заполняющие его нечистоты сливаются в выгребную яму.

На машине КО-503 съем всасывающего рукава, его установка, подъем и укладка осуществляются вручную. На машинах КО-505 и КО-508 эти процессы механизированы.

3. Машины для содержания дорог в летний период

3.1. Поливочно-моечные машины

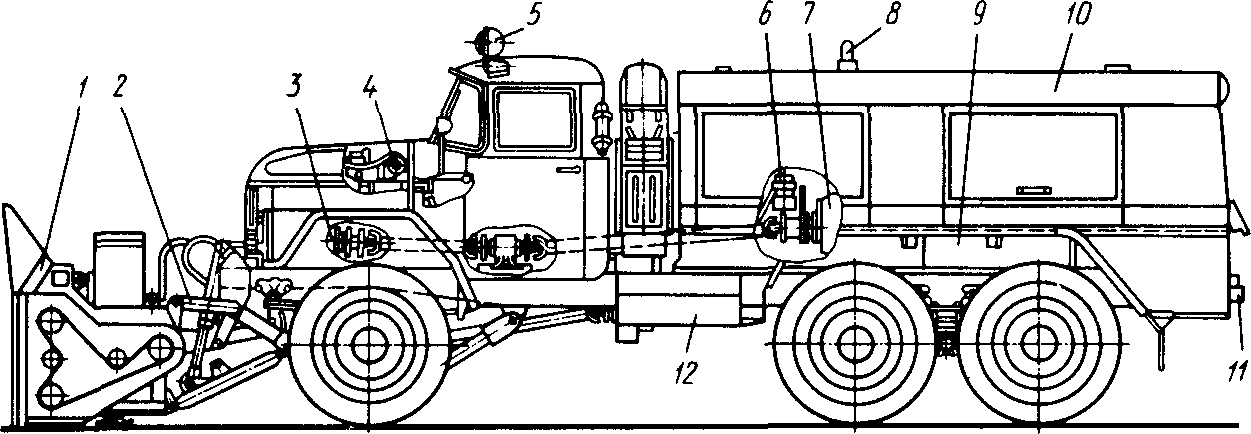

Поливочно-моечные машины (рис. 10) предназначены для увлажнения и мойки твердых дорожных покрытий, поливки зеленых насаждений, а также могут использоваться для тушения пожаров. Дополнительным оборудованием может являться подметальная щетка. В зимнее время машины оснащают плужным отвалом и используют для снегоуборочных работ.

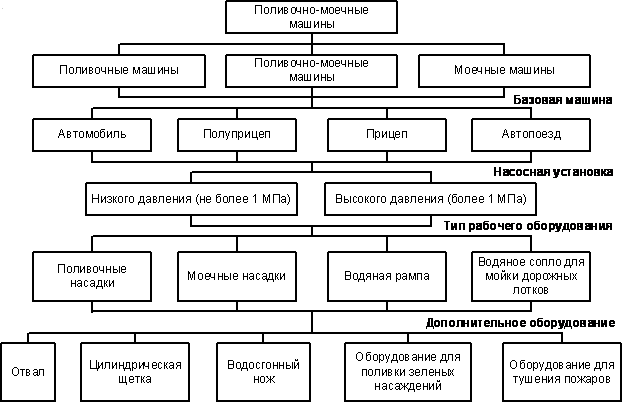

Классификация поливочно-моечных машин представлена на рисунке 11.

Рисунок 10 – Поливочно-моечная машина КО-713 на шасси ЗИЛ-4333

Длительное время в нашей стране массово использовались и продолжают использоваться поливочно-моечная машина ПМ-130Б и унифицированная с ней комбинированная дорожная машина КДМ-130А, выполненные на базе автомобиля ЗИЛ-130. Современные поливочно-моечные машины базируются на шасси автомобилей ЗИЛ-4333, КамАЗ-43353, КамАЗ-65115 и других.

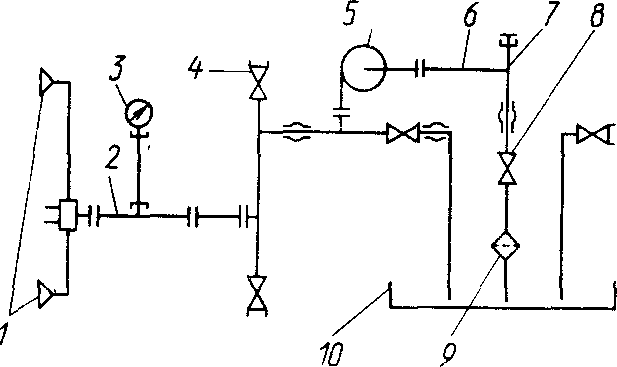

Гидравлическая система поливочно-моечной машины (рис. 12) состоит из цистерны 10, нагнетательной 2 и всасывающей 6 линий, центробежного насоса 5 и моечных (поливочных) насадок 1. Заполнение цистерны может осуществляться как из водопроводной сети, так и из водоема. Управление всеми рабочими процессами может осуществляться из кабины водителя.

Рисунок 11 – Классификация поливочно-моечных машин

Рисунок 12 – Гидравлическая схема поливочно-моечной машины: 1 – моечные насадки; 2 – нагнетательная линия; 3 – манометр; 4 – вентиль; 5 – насос; 6 – всасывающая линия; 7 – заборная труба; 8 – центральный клапан; 9 – фильтр; 10 — цистерна

3.2. Подметально-уборочные машины

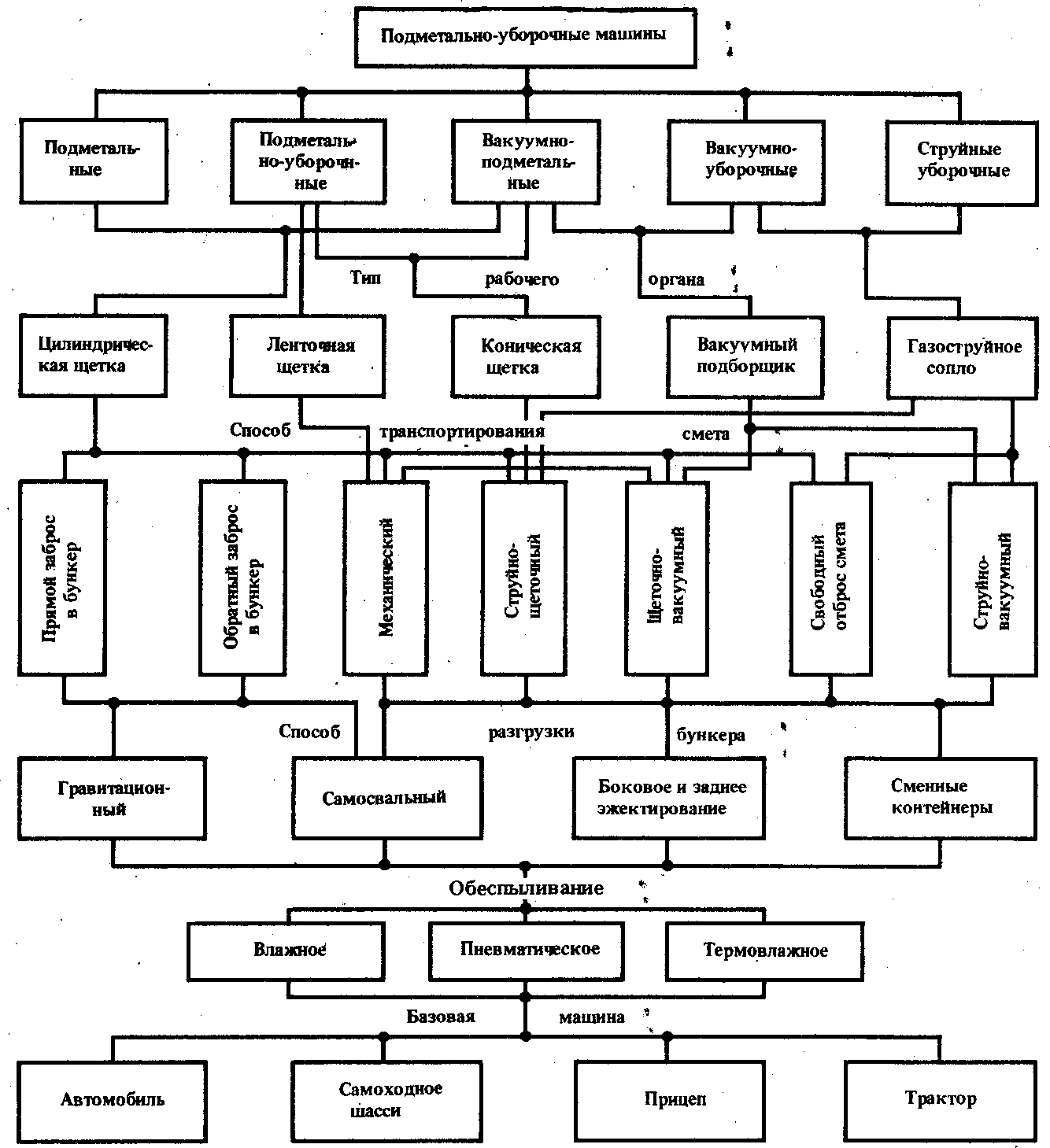

Подметально-уборочные машины (рис. 13) предназначены для очистки от грязи, мелкого мусора и пыли городских дорог, площадей, дворовых территорий, а также для сбора смёта и его транспортирования к месту выгрузки. Все подметально-уборочные машины оборудуются устройствами обеспыливания. Данные машины классифицируют по принципу действия, типу рабочего органа, способам обеспыливания и транспортирования смёта в бункер, способу разгрузки бункера и типу базовой машины (рис. 14).

Рисунок 13 – Подметально-уборочная машина ПУМ-93

В подметальных машинах в качестве рабочего органа используется косоустановленная цилиндрическая щетка, с помощью которой смет передвигается в сторону от направления движения машины. В отличие от подметально-уборочных машин, подметальные машины не оснащены мусоросборником.

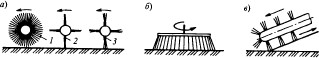

Для подметания используются щетки трех типов (рис. 15): цилиндрические, конические (лотковые) и ленточные.

Рисунок 14 – Классификация подметально-уборочных машин

Рисунок 15 – Типы щеток: а) цилиндрическая (1 – сплошная; 2 – метелка; 3 – пучок); б) коническая (лотковая); в) ленточная

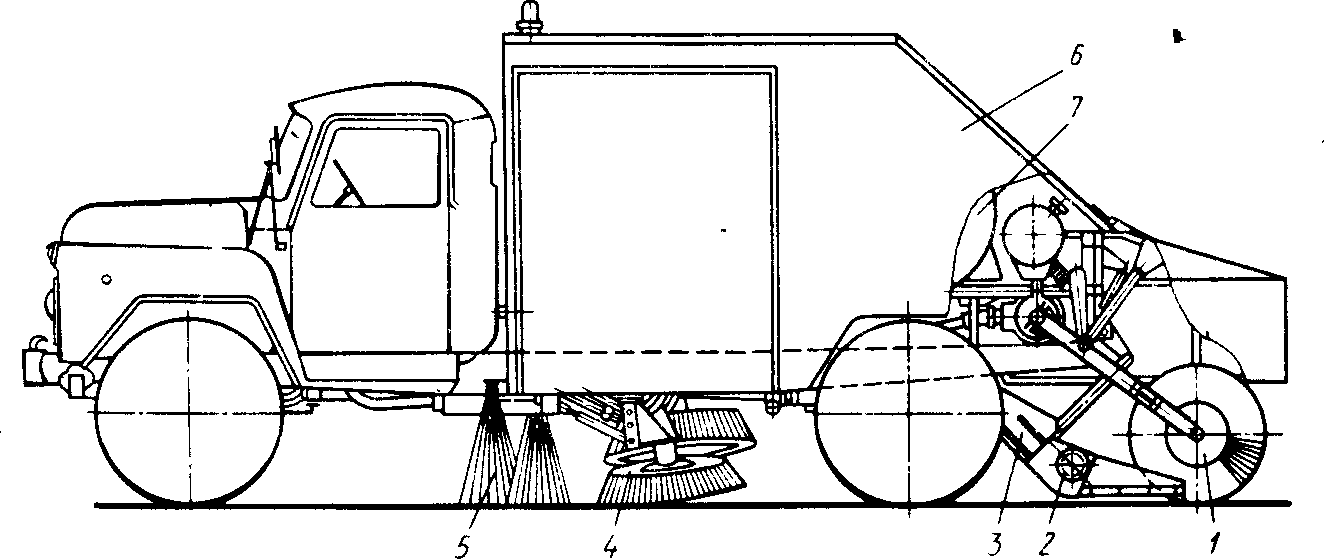

Подметально-уборочная машина ПУМ-93 (рис. 16) смонтирована на базе автомобиля ГАЗ-3309 (ГАЗ-53А). Она состоит из следующих основных узлов: подметального устройства, механизмов перемещения смета в мусоросборники, системы обеспыливания, гидравлической системы, механизмов привода рабочих органов и кузова.

Подметальное устройство включает две лотковые щетки 4 перед задними колесами и главную цилиндрическую щетку 1 за ними. Лотковые щетки подвешены на параллелограммных рычагах, позволяющих устанавливать щетки в нужное положение, копировать неровности дороги и бордюрного камня.

Рисунок 16 – Схема работы машины ПУМ-93: 1 – цилиндрическая щетка; 2 – винтовой конвейер; 3 – скребковый транспортер; 4 – лотковая щетка; 5 – форсунки обеспыливания; 6 – кузов; 7 – бак для воды

Лотковые щетки обычной торцовой конструкции имеют механизмы для регулирования деформации ворса по мере его изнашивания. К бордюрному камню лотковая щетка прижимается с помощью пружин. Перед цилиндрической щеткой, подвешенной на шарнирной раме, расположен лоток с двумя винтовыми конвейерами 2, у которых лопасти навиты в противоположные стороны. Винтовые конвейеры в средней части переходят в наклонный скребковый транспортер 3. Цилиндрическая щетка 1 подвешена таким образом, что при подъеме ее в транспортное положение одновременно поднимаются лоток, нижняя часть транспортера 3 и винтовой конвейер 2. Для осмотра щетки и проведения технического обслуживания задняя часть кузова, подвешенная на петлях, может подниматься вверх.

В транспортное и рабочее положения лотковые и цилиндрическая щетки поднимаются и опускаются с помощью гидроцилиндров. Гидроцилиндры лотковых щеток являются также распределителями, через которые масло подается к гидромоторам привода лотковых щеток. Такая конструкция обеспечивает автоматическое включение гидромотора‚ вращающего лотковую щетку при ее опускании в рабочее положение, и его отключения при подъеме щетки в транспортное положение.

Смёт забрасывается в корытообразный желоб‚ расположенный в задней части бункера, и винтовым конвейером перемещается к середине машины, после чего подхватывается скребками нижней ветви транспортера. Транспортер перемещает смёт в переднюю часть кузова 6 к мусоросборникам − двум контейнерам вместимостью по 750 л, размещенным в передней части кузова за кабиной водителя. Если бункер заполнен, срабатывает сигнальное устройство. С помощью рычажной системы и двух гидроцилиндров заполненные смётом контейнеры могут сниматься с машины и заменяться порожними. Кроме того, с помощью тех же механизмов контейнеры могут поочередно выгружаться путем перемещения их в наклонное положение.

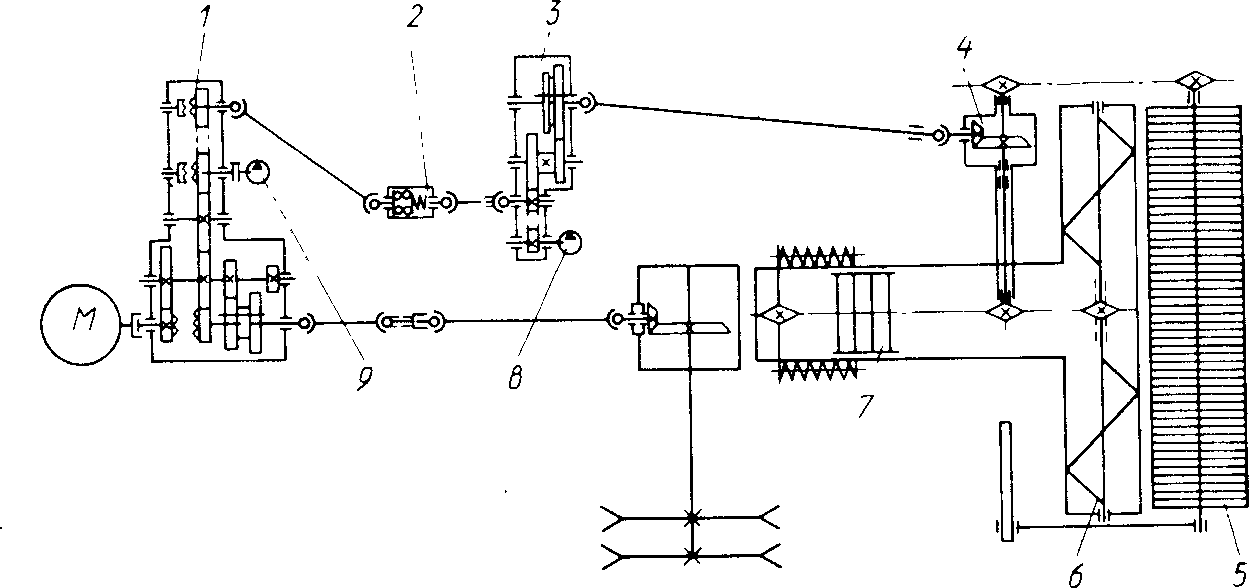

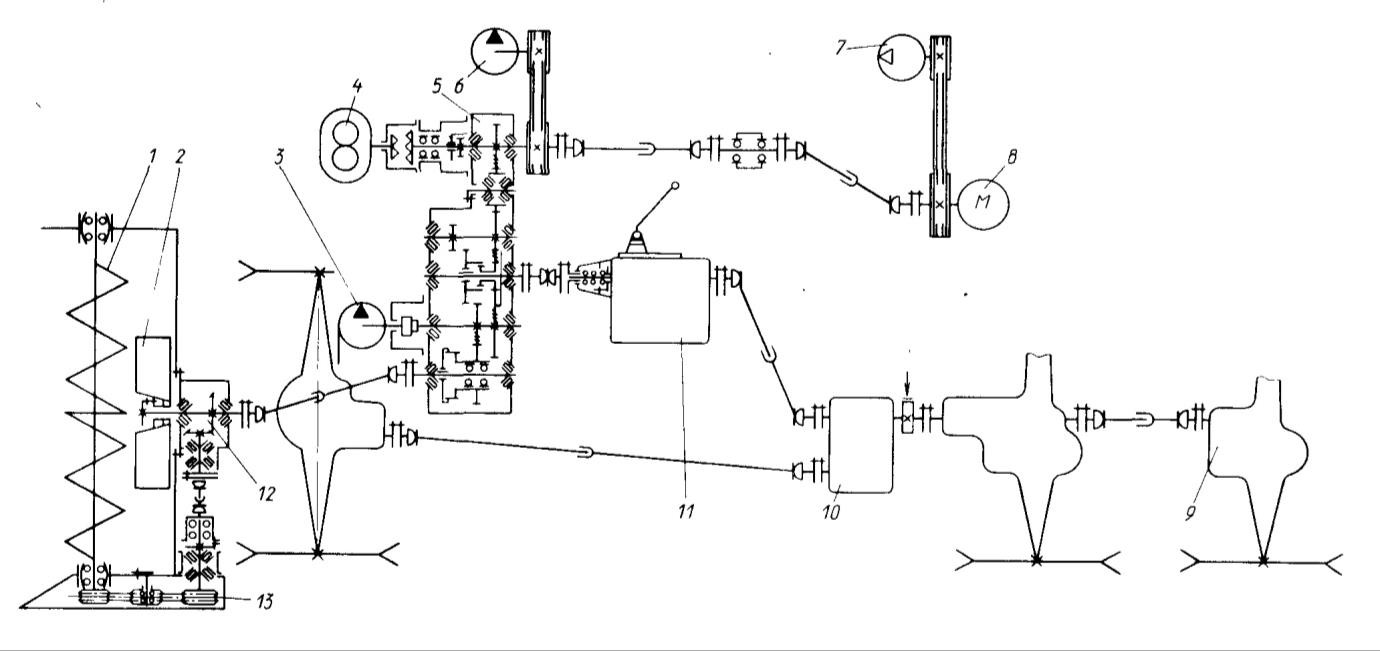

Система увлажнения, обеспечивающая обеспыливание процесса подметания, состоит из двух баков 7 цилиндрической формы, насоса, трубопроводов и форсунок 5, размещенных перед лотковыми щетками под лонжеронами рамы автомобиля. На трубопроводе, подающем воду из баков к водяному насосу, установлен фильтр. Расход воды через форсунки регулируется кранами, расположенными в кабине водителя и у лотковых щеток. Водяной насос 8 (рис. 17) вихревого типа получает вращение от коробки отбора мощности 1 через карданную передачу, предохранительную муфту 2 и раздаточный редуктор 3.

Механизмы привода состоят из коробки отбора мощности, которая непосредственно приводит в действие насос 9 гидросистемы. От верхнего вала коробки отбора мощности с помощью карданного вала крутящий момент передается на раздаточный редуктор 3, который служит для привода водяного насоса 8 системы обеспыливания и передачи карданным валом крутящего момента на конический редуктор 4‚ приводящий в действие цепь транспортера 7 и ценную передачу привода цилиндрической щетки 5. Привод шнека осуществляется от цепи транспортера 7. Механическим и гидравлическим приводами управляют из кабины водителя.

Рисунок 17 – Кинематическая схема машины ПУМ-93: 1 – коробка отбора мощности; 2 – предохранительная муфта; 3 – раздаточный редуктор; 4 — конический редуктор: 5 – цилиндрическая щетка; 6 – шнек винтового конвейера; 7 – скребковый транспортер; 8 – водяной насос; 9 – масляный насос

По аналогичной схеме выполнены машины ПУМ-69, ПУ-94 и ПУМ-99 на шасси ЗИЛ-4333 или ЗИЛ-4329, ПУМ-33 на шасси КамАЗ-43253 и другие машины подобного типа.

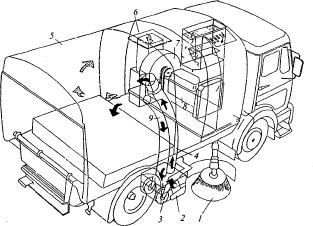

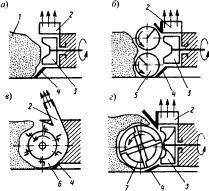

Вакуумно-уборочные машины оснащаются вакуумным подборщиком и пневматической системой транспортирования смёта в бункер-накопитель. Вакуумно-подметальные машины (рис. 18) отличаются от вакуумно-уборочных тем, что у них вакуумный подборщик используется в сочетании с подметальными щетками. По качеству очистки дорожного покрытия вакуумно-подметальные машины имеют преимущество перед вакуумно-уборочными машинами.

Рабочее оборудование вакуумно-подметальной машины состоит из цилиндрической и лотковой щеток, системы пневматического транспорта со всасывающим рукавом, бункера-циклона, системы увлажнения, механизмов управления и привода. Вакуум во всасывающем рукаве и бункере-циклоне создается вентилятором.

Рисунок 18 – Вакуумно-подметальная машина КО-316А

Машина работает следующим образом. Цилиндрическая щетка счищает смет с увлажненной дорожной полосы и направляет его в зону действия лотковой щетки, которая подметает соответствующую полосу и подбрасывает весь смет к заборному соплу, где он увлекается потоками воздуха и транспортируется по всасывающему рукаву 4 (рис. 19). В заборном сопле смет вторично увлажняется. Попадая в

бункер-циклон 1, воздушный поток снижает скорость и сталкивается с отбойным листом 2, в результате чего отделяются наиболее крупные частицы смета. Окончательно поток воздуха очищается при его движении через сетку 3, установленную перед входом в вентилятор 5. Проходя через вентилятор, воздух попадает в отсек, проходящий через кузов, а затем через выпускной патрубок 6 выбрасывается в атмосферу.

Рисунок 19 – Схема работы вакуумной системы: 1 – бункер-циклон; 2 – отбойный лист; 3 – сетка; 4 – всасывающий рукав; 5 – вентилятор; 6 – выпускной патрубок

Перспективными являются подметально-уборочные машины струйного действия (рис. 20), в которых забор смёта с дорожного покрытия осуществляется по схеме «сдув-всасывание». Такие машины обеспечивают наилучшее качество очистки дорожного покрытия и имеют высокие экономические показатели. Рабочее оборудование струйной машины состоит из лотковой щетки 1, всасывающего раструба 2 вакуумной системы и кузова 5 для сбора мусора. Привод вентилятора вакуумной системы и водяного насоса системы обеспыливания осуществляется отдельным двигателем внутреннего сгорания 8.

Мелкий смёт закачивается непосредственно через раструб 2 всасывающего рукава 4, опирающийся на ролики 3. Вакуум во всасывающем рукаве создается вентилятором 7. За счет вакуума смет поступает в кузов-мусоросборник 5. Во всасывающем рукаве смет увлажняется водой, поступающей из форсунок. В кузове скорость воздуха снижается, и увлажненный мусор оседает на дно кузова под действием силы тяжести. Отработанный воздух проходит через сито 6 и вентилятор 7, после чего по отводному каналу 9 подается в зону действия щетки, которая перемещает крупный смет к всасывающему раструбу 2. Вода, скопившаяся в кузове, удаляется через фильтр и сливной патрубок.

Рисунок 20 – Подметально-уборочная машина струйного действия: 1 – лотковая щетка; 2 – раструб; 3 – ролик; 4 – всасывающий рукав; 5 – кузов; 6 – сито; 7 – вентилятор; 8 – двигатель; 9 – отводной канал

За счет кольцевой циркуляции воздуха до 70 % воздушной массы используется повторно, что уменьшает выброс в атмосферу запыленного воздуха. При этом закольцованный воздух за счет сжатия нагревается до температуры 20…25 °С, подогревая все воздуховоды, что позволяет использовать машину при температурах окружающего воздуха до минус 5 °С.

4. Машины для содержания дорог в зимний период

4.1. Машины для распределения технологических материалов

Распределители технологических материалов (пескоразбрасыватели) предназначены для распределения по поверхности дорожного покрытия песко-соляной смеси или специальных реагентов при уборке снега и борьбе с гололедом.

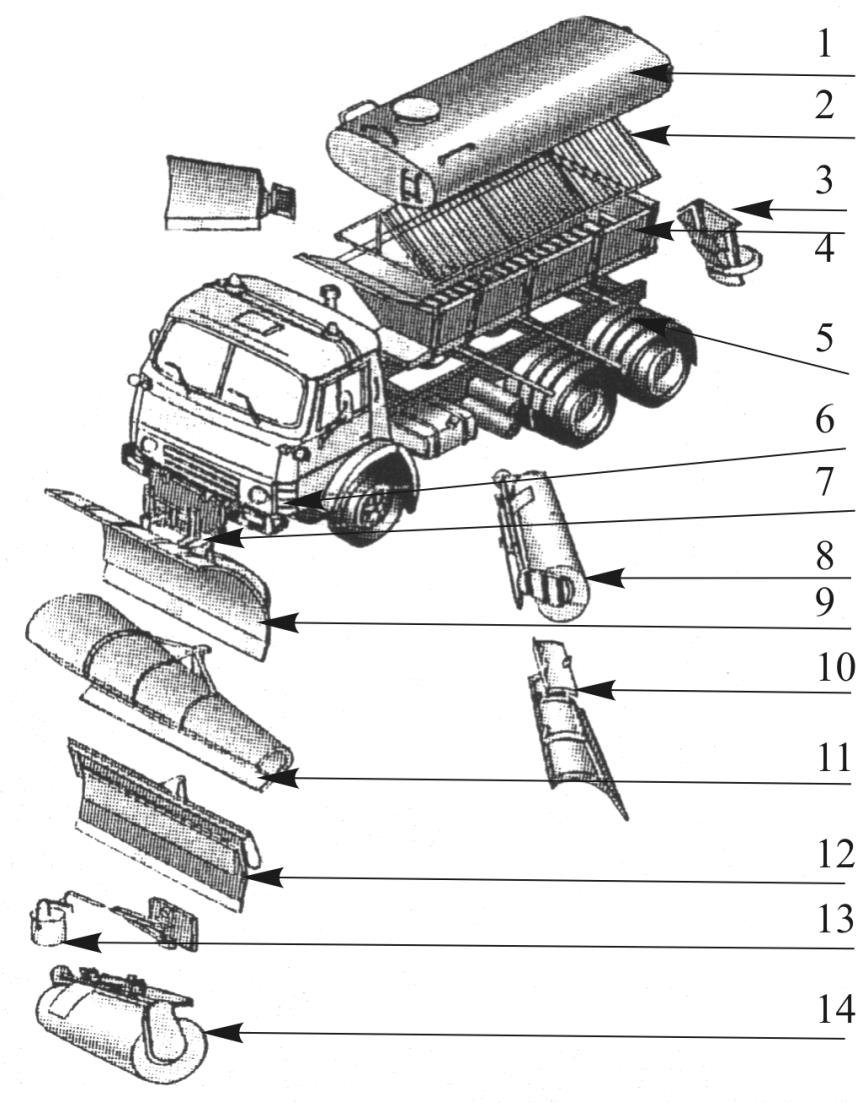

Обычно пескоразбрасыватели изготавливаются съемными (рис. 21, а) и могут устанавливаться как непосредственно на платформе базового шасси автомобиля (рис. 21, б), так и в самосвальном или грузовом кузове (рис. 21, в).

а)

б)

в)

Рисунок 21 − Пескоразбрасыватели: а) общий вид; б) в составе автомобиля; в) в самосвальном кузове

Выпускаемые пескоразбрасыватели отличаются вместимостью кузова и рабочей шириной обрабатываемой полосы, но при этом имеют общий принцип устройства и работы.

Кузов пескоразбрасывателя имеет наклонные боковые стенки. Сверху кузов накрыт решетками, через которые засыпается противогололедный материал. На дне кузова по всей его длине размещен ленточный или скребковый транспортер. Передняя и задняя стенки кузова имеют окна для прохода ленты транспортера. В передней части кузова размещен механизм натяжения ленты. На заднем борту кузова закреплен бункер, внизу которого горизонтально установлен разбрасывающий диск. Заднее окно кузова оснащено шибером, позволяющим регулировать количество материала, поступающего на диск. Привод конвейера и разбрасывающего диска осуществляется от гидромоторов приводной гидросистемы машины.

Материал, сползающий по наклонным стенкам бункера, попадает на конвейер и подается в заднюю часть кузова к разгрузочному окну. Через него материал подается в бункер и под действием силы тяжести поступает на горизонтально вращающийся разбрасывающий диск, осуществляющий распределение материала по дорожному покрытию.

4.2. Снегоуборочные машины

Основными группами снегоуборочной техники являются снегоочистительные, снегопогрузочные и снегоплавильные машины.

Снегоочистительные машины предназначены для очистки от снега дорог и территорий. По принципу работы снегоочистительные машины подразделяются на машины с пассивным рабочим органом (плужные снегоочистители) и машины с активным рабочим органом (роторные снегоочистители). По типу базовой машины снегоочистители подразделяются на автомобильные и тракторные.

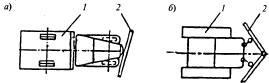

У плужных снегоочистителей рабочим органом служит плуг, монтируемый в передней части автомобиля или трактора. Плужные снегоочистители разделяют на одноотвальные (рис. 22, а), отбрасывающие снег в одну сторону и двухотвальные (рис. 22, б), отбрасывающие снег на две стороны.

Рисунок 22 – Схемы плужных снегоочистителей: 1 – базовая машина; 2 – рабочий орган

Для защиты от механических повреждений плужные снегоочистители оснащаются различными предохранительными устройствами. Наиболее простым решением является нож из твердой износостойкой резины, который не только предохраняет плужный отвал от ударов, но и снижает уровень вибраций, передаваемых на машину в результате контакта плуга с дорогой.

В качестве дополнительного оборудования плужные снегоочистители оснащаются подметальной щеткой для очистки дорожного покрытия от снега, оставшегося после прохода плуга.

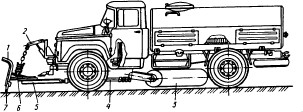

Наиболее часто плужные снегоочистители используются в составе поливочно-моечных, пескоразбрасывающих и комбинированных дорожных машин (рис. 23). Рабочая скорость плужных снегоочистителей, работающих в городских условиях, составляет 9−20 км/ч. На загородных дорогах ввиду их большой протяженности используют скоростные снегоочистители (рис. 24), рабочая скорость которых достигает 40 км/ч.

Скоростной снегоочиститель удаляет снег с дороги за один проход, отбрасывая его за обочину или в придорожный кювет. Передний плужный отвал 3 выполнен в виде конической поверхности с переменным радиусом кривизны. Боковой отвал 1 расположен с правой стороны в задней части автомобиля. Оба отвала приводятся в рабочее положение гидросистемой. Боковой отвал в транспортном положении устанавливается вдоль правого борта автомобиля. На переднем отвале установлен козырек, предотвращающий заброс снежной пыли на кабину водителя.

Рисунок 23 – Плужный снегоочиститель в составе комбинированной дорожной машины: 1 – поворотный плужный отвал; 2 – гидропривод подъема плуга; 3 − подметальная щетка; 4 – толкающая рама; 5 – сцепная рама; 6 – поворотная рама; 7 – резиновый нож

Рисунок 24 – Скоростной плужный снегоочиститель: 1 – боковой отвал; 2 – базовый автомобиль; 3 – передний отвал

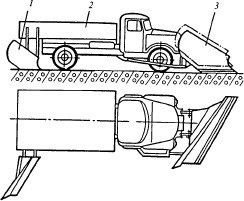

У роторных снегоочистителей главным рабочим органом служит ротор (метатель) специальной конструкции, вращающийся с частотой 300−500 мин-1. Главными достоинствами роторных снегоочистителей являются большая высота разрабатываемого снежного забоя (до 2 м) и высокая производительность. По типу рабочего органа роторные снегоочистители подразделяются на плужно-роторные, шнеко-роторные и фрезерно-роторные.

Плужно-роторные снегоочистители (рис. 25, а) разрабатывают снежный забой 1 ротором 3 путем подгребания снега плугом 4 и отбрасывания снега направляющей улиткой 2. Шнеко-роторные снегоочистители (рис. 25, б) разрабатывают снежный забой двумя шнеками 5, расположенными один над другим.

Рисунок 25 – Схемы рабочего процесса роторных снегоочистителей: 1 — снежная масса; 2 – направляющая улитка; 3 – ротор; 4 – плуг; 5 – шнек; 6 – винтовая фреза; 7 – фрезерный питатель

Фрезерно-роторный снегоочиститель (рис. 25, в) имеет комбинированный рабочий орган в виде фрезы-барабана с наваренными винтовыми лопастями, которые разрабатывают забой 1 и с помощью улитки 2 отбрасывают снег в сторону.

Фрезерно-роторный снегоочиститель (рис. 25, г) состоит из фрезерного питателя 7, выполненного в виде безбарабанного многозаходного ленточного шнека, и одного или двух роторов-метателей 3.

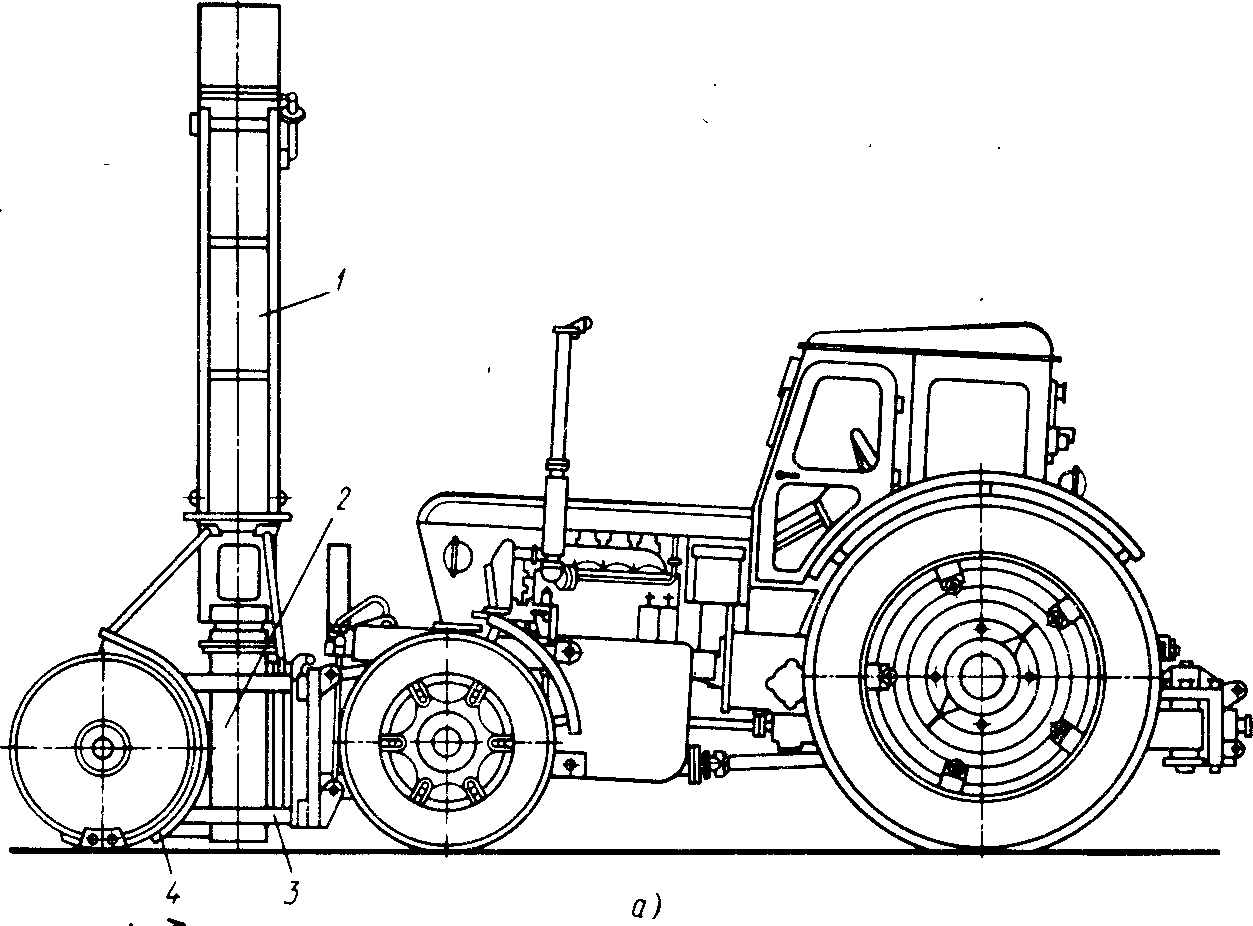

Плужно-роторный снегоочиститель ОРС-29 (рис. 26) монтируется на шасси трактора класса 14 кН. Он состоит из ротора, плужного оборудования, поворотной улитки, выбросной трубы и гидропривода. Ротор представляет собой вал, на котором закреплены ножи рыхлителя и эжекторное колесо, осуществляющее выброс захваченного снега через улитку. Выбросная труба крепится к выходной трубе улитки и служит для направления и увеличения дальности выброса снега.

Рисунок 26 − Плужно-роторный снегоочиститель ОРС-29

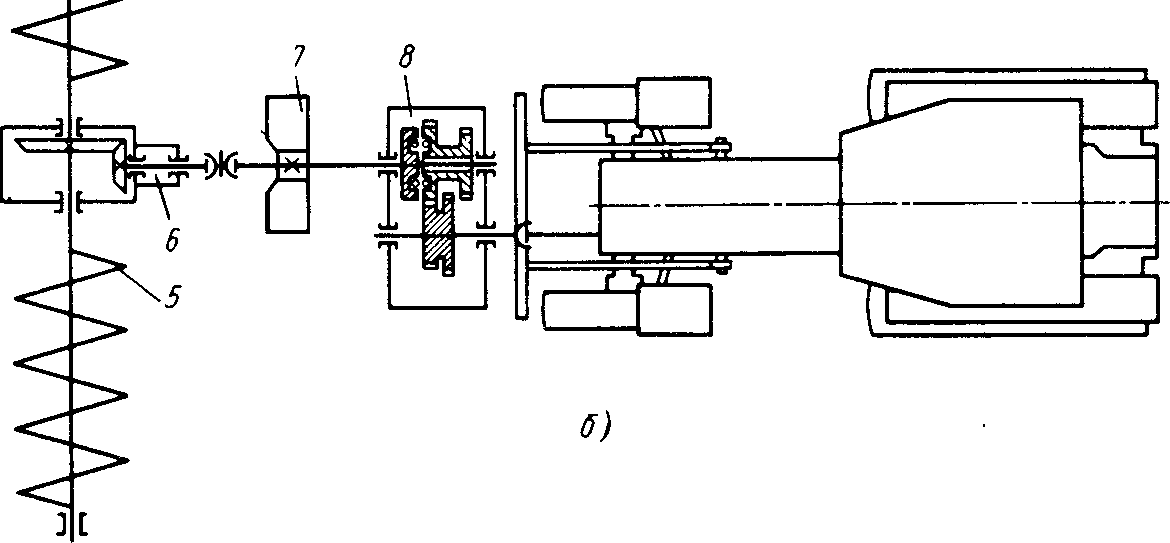

Шнеко-роторный снегоочиститель ДЭ-210 (рис. 27) монтируется на автомобильном шасси ЗИЛ-131. Штатный двигатель базового автомобиля демонтирован из подкапотного пространства. Вместо него в задней части грузовой платформы на подрамнике 9 установлен дизельный двигатель 7, используемый как для движения автомобиля, так и для привода рабочего оборудования. Рабочее оборудование состоит из шнеко-роторного рабочего органа 1, его корпуса, механизма подвески 2, гидрооборудования, механизмов привода рабочего органа и ведущих колес автомобиля. Рабочий орган 1 установлен с помощью подвески 2 впереди автомобиля и прикреплен к лонжеронам базового шасси. Он состоит из двух шнеков и ротора, размещенных в корпусе, который в рабочем положении опирается на лыжи.

Рисунок 27 – Шнеко-роторный снегоочиститель ДЭ-210: 1 – рабочий орган; 2 – подвеска рабочего органа; 3 – трансмиссия рабочего органа; 4 – система обогрева; 5 – фара; 6 – система гидромоторов; 7 – двигатель; 8 – сигнальный маячок; 9 – подрамник; 10 – капот; 11 – удлинитель рамы; 12 – блок аккумуляторных батарей

Механизмы машины приводятся в действие дизельным двигателем 8 (рис. 28) с помощью карданных передач и раздаточного редуктора 5, который передает крутящий момент на коробку передач 11 и на редуктор 12 рабочего органа. Редуктор 12 конический, на конце ведущего вала установлен ротор 2. Ведомый вал через карданную передачу передает крутящий момент ведущей звездочке цепной передаче привода шнеков 1.

Рисунок 28 – Кинематическая схема снегоочистителя ДЭ-210: 1 – шнек; 2 — ротор; 3, 4, 6 – насосы; 5 – раздаточный редуктор; 7 – компрессор; 8 – дизель; 9 – ведущий мост; 10 – раздаточная коробка; 11 – коробка передач; 12 – редуктор рабочего органа; 13 – цепная передача

Фрезерно-роторный снегоочиститель КО-705 (рис. 29) смонтирован на базе трактора МТЗ-82 и состоит из рамы рабочих органов 3, фрезы 5, ротора 7, кожухов 2 и 4, выбросной трубы 1 и механизмов привода.

Рисунок 29 – Фрезерно-роторный снегоочиститель КО-705: 1 – выбросная труба; 2 – кожух ротора; 3 – рама рабочего органа; 4 – кожух фрезы; 5 – фреза; 6 – конический редуктор; 7 – ротор; 8 – цилиндрический редуктор

Снегопогрузочные машины предназначены для погрузки снега в транспортные средства из валов и куч, образованных после снегоочистки. Они состоят из двух основных рабочих органов: питателя, предназначенного для отделения снежной массы от основного массива, и конвейера, транспортирующего снежную массу в загружаемый автомобиль.

Наибольшее распространение получили снегопогрузчики с питателем лапового типа и скребковым цепным конвейером (рис. 30). Снегопогрузчик монтируется на самоходном шасси с задними управляемыми колесами. По такой схеме выпускаются снегопогрузчики марок КО-206М, СнП-17, СнП-18, ДМ-09 и др.

Рисунок 30 – Снегопогрузчик лаповый СнП-17

Снегоплавильные машины предназначены для переработки (плавления) снега в городских условиях с последующей отправкой талой воды в канализационную сеть.

Снегоплавильная мобильная установка УМС-М1000 (рис.8.31,а) смонтирована на шасси автомобиля КамАЗ-53605. Загрузка снега в кузов машины осуществляется фронтальным погрузчиком. Источником тепла служит водогрейный котел, работающий на дизельном топливе. Горячие отработанные газы передают тепло талой воде через стенки топок и жаротрубных теплообменников. Избыток талой воды через съемный резинометаллический рукав или присоединенный трубопровод направляется в канализацию. В машине предусмотрена возможность плавления снега на ходу, при этом талая вода перекачивается в автоцистерну, следующую за снегоплавильной машиной на прицепе.

Снегоплавильные мобильные установки серии ОСА-20 (рис. 31, б) могут выполняться на рамном основании, на транспортной тележке, на полуприцепе, на шасси автомобиля. Возможно оснащение всех агрегатов приспособлением для их перемещения на мультилифте.

а)

б)

Рисунок 31 – Снегоплавильные машины: а) УМС-М1000; б) ОСА-20

Тепло от горячих газов, полученных при сгорании топлива, передается талой воде через стенки топочного устройства и жаротрубных теплообменников, совмещенных с топкой по газовому тракту. Подогретая талая вода из снегоплавильного бункера циркуляционным насосом по специальным каналам подается в зону плавления, где отдает свое тепло снежной массе. Для интенсификации процесса плавления предусмотрено гидравлическое перемешивание талой воды и снежной массы. Избыточная талая вода, образующаяся при плавлении снега, через переливные кромки самотеком сливается в канализацию.

5. Комбинированные дорожные машины

Поскольку использование рабочего оборудования машин для содержания дорог носит сезонный характер, широкое распространение получили комбинированные дорожные машины (КДМ), которые благодаря наличию сменных комплектов рабочего оборудования могут использоваться всесезонно, что способствует повышению эффективности использования единиц коммунальной автомобильной техники.

Комбинированные дорожные машины (рис. 32) могут сочетать несколько операций по содержанию и уходу за дорожным покрытием. Конструкция таких машин предусматривает возможность быстрой смены оборудования: с зимней комплектации на летнюю и наоборот.

а)

б)

в)

Рисунок 32 – Комбинированные дорожные машины: а) МДК-433362; б) КО-829Б; в) МКДУ-1

В летний период машины используются с поливомоечным оборудованием и подметальными щетками. В зимний период машины используются с пескоразбрасывающим и плужно-щеточным оборудованием. В состав оборудования входят: цистерна, пескоразбрасыватель, центробежный насос с коробкой отбора мощности, плужные отвалы с системой навески, щётки с гидравлическим приводом, гидросистема и электрооборудование (рис. 33). Многие КДМ, например, машина МКДУ-1 (рис. 32, в), выполняются на самосвальном шасси.

Рисунок 33 − Схема комплектации комбинированной дорожной машины КО-829Б: 1 − поливомоечная цистерна; 2 − решётка; 3 − механизм привода разбрасывающего диска; 4 − кузов пескоразбрасывателя; 5 − боковой отвал; 6 − плита монтажная; 7 − навеска; 8 − щётка подметальная основная; 9, 11, 12 – плужные отвалы (соответственно поворотный, скоростной и комбинированный); 10 − грейдерный отвал; 13 − щётка для мойки обстановки дорог; 14 − щётка подметальная передняя

Комбинированная дорожная машина МКДС-3010 на шасси МАЗ-533702 (рис. 34) предназначена для круглогодичного содержания магистральных и городских автомобильных дорог.

Рисунок 34 – Комбинированная дорожная машина МКДС-3010

В комплектацию машины входят высоконапорное поливомоечное оборудование, система распыливания жидких противогололедных реагентов, снегоочистительная щетка с гидроприводом и устройством гашения колебаний. Особенностью устройства машины является универсальная секционная пластиковая цистерна, состоящая из четырех секций (объемом 2,5 м3 каждая), которые сообщаются между собой общим коллектором. Трёхсекционный снегоочистительный отвал имеет опорные колёса и устройство для предотвращения поломок отвала при наезде на препятствие.

6. Специальные автомобили для ремонта и разметки дорог

6.1. Машины для ремонта дорожных покрытий

С помощью машин данной группы выполняют следующие виды работ: регенерация дорожных покрытий, разогрев асфальта, его фрезерование и разрушение, транспортирование и распределение битума и щебня, заделка трещин, ремонт швов и др.

К основным типам автомобильной техники для ремонта и содержания дорог относятся асфальторазогреватели, автогудронаторы, автобитумовозы, маркировочные машины и машины для ямочного ремонта (ремонтеры).

Асфальторазогреватели предназначены для просушки, оттаивания, отжига, подогрева и размягчения дорожных покрытий с целью облегчения полного или частичного удаления асфальта. По принципу действия асфальторазогреватели бывают пламенные, с инфракрасными излучателями и с электрическими излучателями.

Асфальторазогреватель ДЭ-2 инфракрасного излучения смонтирован на шасси автомобиля УАЗ-3303 (рис. 35). В кузове-фургоне автомобиля установлено газобаллонное оборудование 3, блок 8 инфракрасных горелок и гидропривод 6 подъема блока. Трансмиссия автомобиля оснащена ходоуменьшителем.

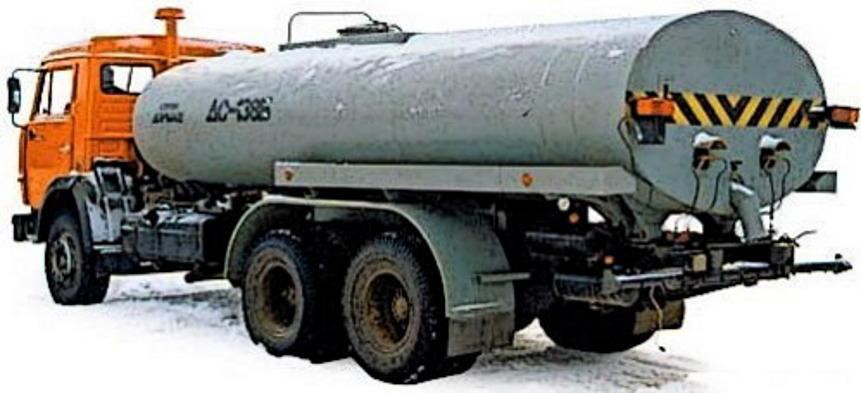

Автогудронаторы и автобитумовозы – специализированные машины для транспортировки и распределения битумных материалов, используемых при ремонте дорог.

Автобитумовозы (рис. 36) обеспечивают доставку битумных материалов в разогретом (до 200 °С) или в холодном состоянии, сохранность температуры разогретого битума при его транспортировке без подогрева или разогрев холодного битума непосредственно в цистерне.

Автогудронаторы (рис. 37) отличаются от автобитумовозов наличием системы распределения битума по ремонтируемой дорожной поверхности.

Рисунок 35 – Асфальторазогреватель ДЭ-2: 1 – базовое шасси автомобиля; 2 – кузов; 3 – газобаллонная установка; 4 – газопровод; 5 – электрооборудование; 6 – гидрооборудование; 7 – механизм подъема блока горелок; 8 – блок горелок

Рисунок 26 – Автобитумовоз ДС-138Б на шасси КАМАЗ-65115

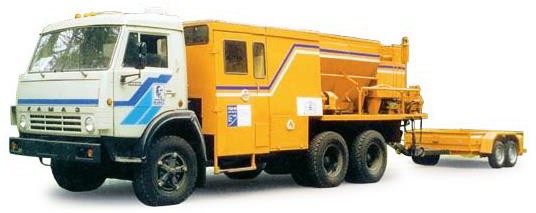

Машины для ямочного ремонта (ремонтеры) предназначены для обеспечения комплексной механизации работ по ямочному ремонту дорожных покрытий, заделке трещин и швов. Данные машины могут содержать оборудование для очистки и мойки ремонтируемого участка сжатым воздухом, водой или щетками, удаления изношенного слоя дорожного покрытия, разогрева и нанесения битумных материалов, подачи щебня, укладки новой асфальтобетонной смеси, ее последующего разравнивания и уплотнения.

Рисунок 37 – Автогудронатор ДС-142Б на шасси КАМАЗ-65115

Ремонтер «Тайфун» (рис. 38) предназначен для механизации процесса ямочного ремонта асфальтобетонных покрытий дорожного полотна с помощью щебня различных фракций, эмульсии и воды. Машина осуществляет механизированный приём, прием доставку и выдачу компонентов покрытия. Рабочим процессом машины управляют водитель и оператор.

Технологический процесс ремонтера «Тайфун» включает в себя следующие операции. Ремонтируемую яму продувают сжатым воздухом, промываются струей воды, после чего снова используют сжатый воздух для удаления остатков воды. Затем дно и стенки ямы смачивают битумной эмульсией. В смоченную яму закладывают щебень крупной фракции, облитый эмульсией, затем – щебень мелкой фракции без подачи эмульсии. Переезд к следующей яме водитель осуществляет по звуковому сигналу оператора.

Рисунок 28 – Дорожный ремонтер «Тайфун»

Автотермос HYDROG TR-4H (рис. 39) служит для устранения выбоин и ям в дорожном полотне посредством заполнения их горячей асфальтобетонной смесью. Он оснащен встроенным гидравлическим блоком для подключения отбойного молота, баком эмульсии с ручным распределителем и компрессором для очистки ям от загрязнений. Привод рабочего оборудования осуществляется от автономного двигателя внутреннего сгорания (бензинового мощностью 17 кВт или дизельного мощностью 25 кВт).

Ремонтер ЭД-105.1 (рис. 40) предназначен для ямочного ремонта дорог из асфальтобетоном и битумоминеральной смесью. В состав машины ЭД-105.1 входят базовое шасси (КамАЗ-65115), дополнительная кабина, рассчитанная на перевозку четырех человек, грузовой отсек для инструмента, термос-бункер для асфальтобетона; котел для битумной эмульсии, каток с автономным двигателем и прицеп.

Рисунок 39 – Дорожный ремонтер-автотермос HYDROG TR-4H

Рисунок 40 – Дорожный ремонтер ЭД-105.1 на шасси КамАЗ-65115

Битумощебнераспределитель ДС-180 (рис. 41) предназначен для розлива битума, равномерного однослойного распределения щебня мелких фракций по поверхности дорожного покрытия и его прикатки при строительстве и ремонте покрытий автомобильных дорог. Машина представляет собой автопоезд, состоящий из автомобильного тягача КамАЗ-6460 и полуприцепа, на раме которого установлен комплект оборудования: В состав полуприцепа входят три самостоятельные единицы техники: автогудронатор, щебнераспределитель и прикатывающий каток.

Рисунок 41 – Битумощебнераспределитель ДС-180

6.2. Маркировочные машины

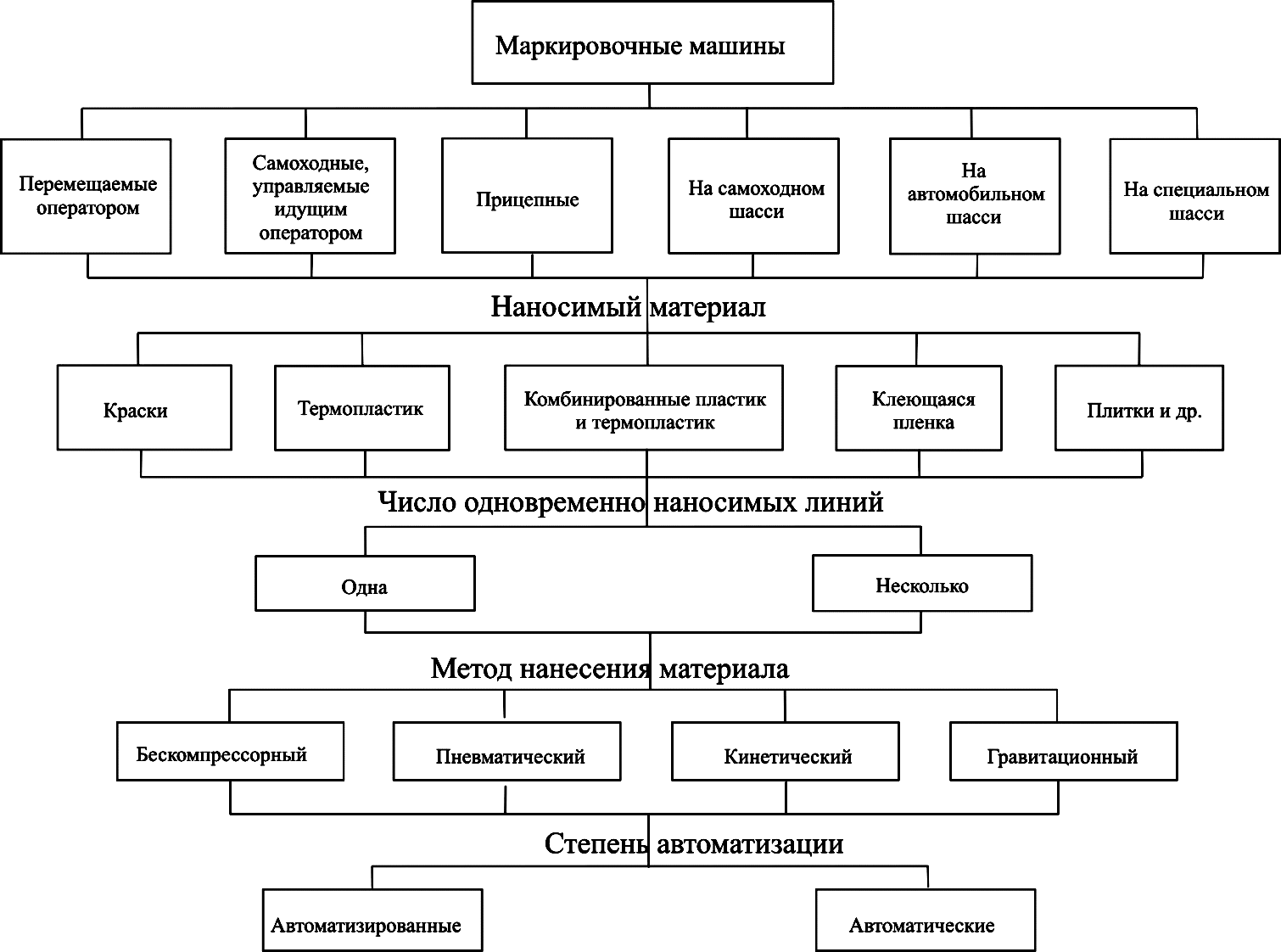

Маркировочные машины предназначены для нанесения дорожной разметки с помощью различных маркировочных материалов, находящихся в холодном или горячем состоянии. Классификация маркировочных машин представлена на рисунке 42.

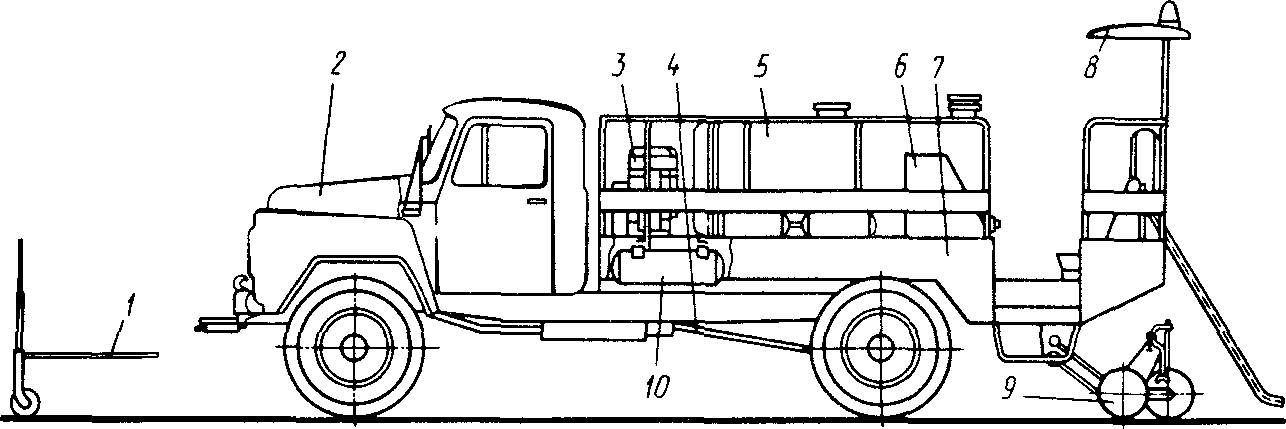

Маркировочная машина «Шмель-11А» (рис. 43) предназначена для нанесения бескомпрессорным способом дорожной разметки инновационными быстросохнущими красками с использованием светоотражающих стеклянных шариков. Машина оснащена системой «Видеомаркер», которая повышает точность наведения оборудования машины на размечаемую линию дороги. На грузовой платформе автомобиля размещены автономный бензиновый двигатель мощностью 17 кВт, емкости для краски и для стеклошариков, рабочее место оператора и блок разметки с двумя парами покрасочных и посыпочных пистолетов. Максимальная скорость нанесения разметки 12 км/ч.

Рисунок 42 – Классификация маркировочных машин

Рисунок 43 – Маркировочная машина «Шмель-11А»

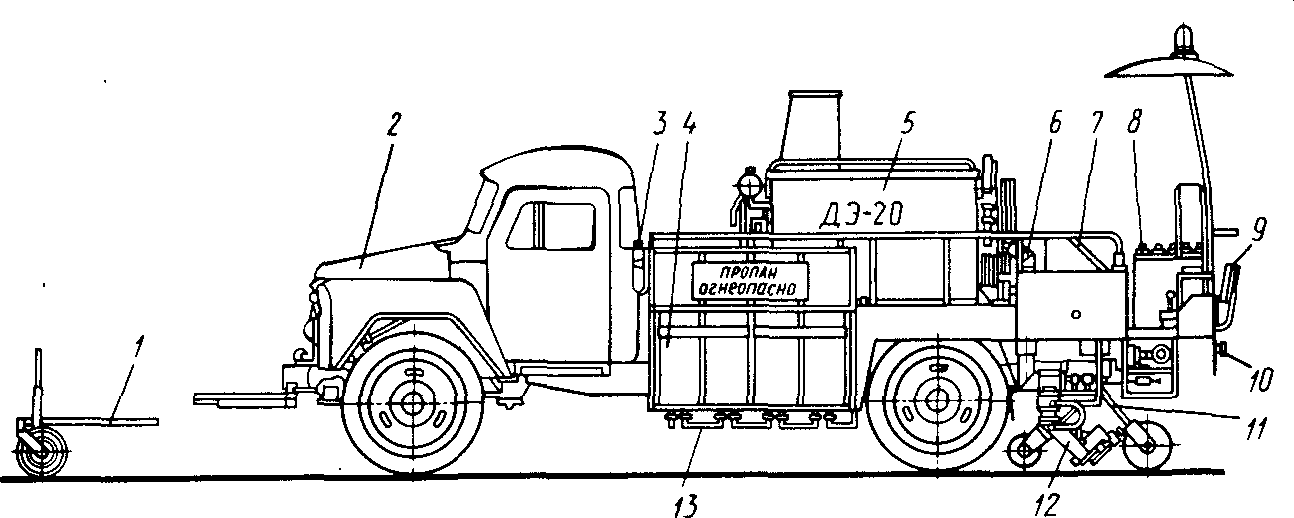

Маркировочная машина ДЭ-21М (рис. 44) может оснащаться двумя сменными платформами. В первом варианте на платформе размещается оборудование для нанесения лакокрасочных материалов, во втором – оборудование для нанесения термопластических материалов.

а)

б)

Рисунок 44 – Маркировочная машина ДЭ-21М: а) с оборудованием для нанесения красок; б) с оборудованием для нанесения термопластика

Оборудование машины ДЭ-21М в комплектации для нанесения лакокрасочных материалов состоит из компрессора, бака 5 для краски (рис. 45), бака 10 для растворителя, четырех ресиверов, рабочего органа, визирного устройства 1, программного блока. Трансмиссия 4 автомобиля содержит демультипликатор, установленный между коробкой передач и главной передачей.

Рабочий орган 9 смонтирован на несущей раме в задней части автомобиля и может перемещаться влево и вправо за габариты машины. Он состоит из трех форсунок, трех пар ограничительных дисков, краскосборников, пневмоцилиндра, двух опорных колес, каретки и подвески. Форсунки предназначены для образования красковоздушной смеси и подачи ее на поверхность покрытия. Ограничительные диски формируют боковой контур маркировочных линий. Ширину линии разметки устанавливают перемещением дисков по направляющим. Система управления работой форсунок позволяет наносить одновременно три линии с различными комбинациями штрихов и разрывов в каждой.

Рисунок 45 – Схема маркировочной машины ДЭ-21М в комплектации для нанесения лакокрасочных материалов: 1 – визирное устройство; 2 – базовое шасси; 3 – привод компрессора; 4 – трансмиссия; 5 – бак для краски; 6 – пульт управления; 7 – платформа; 8 – электрооборудование; 9 – рабочий орган; 10 – бак для растворителя

Оборудование машины ДЭ-21М в комплектации для нанесения термопластических материалов содержит блок из двух котлов 5 (рис. 46), рабочий орган (маркер) 12; два блока газовых баллонов, систему 13 циркуляции жидкого теплоносителя, гидросистему и пульт 8 управления.

Блок котлов 5 состоит из двух баков, омываемых теплоносителем. Внутри баков установлены мешалки, приводимые в действие от гидромотора через редуктор. Под каждым баком установлены жаровые трубы системы 13, к которым подсоединены газовые горелки. Разогретый термопластик из баков поступает к маркеру 12.

Рисунок 46 – Схема маркировочной машины ДЭ-21М в комплектации для нанесения термопластических материалов: 1 – визирное устройство; 2 – базовое шасси; 3 – ЗИП; 4 – трансмиссия; 5 – котел для разогрева термопластика; 6 – коллектор; 7 – блок управления; 8 – пульт управления; 9 – сиденье оператора; 10 – платформа; 11 – измерительный орган; 12 – маркер; 13 – система теплоносителя

Маркер расположен под платформой машины и состоит из двух емкостей, предназначенных для нанесения термопластика на дорожное покрытие. Емкости имеют двойные стенки, подогреваемые маслом. Настройка блока 7 управления производится на нанесение сплошной или прерывистой линии разметки. Толщина наносимой линии регулируется заслонкой, расположенной в нижней части емкости.