Содержание страницы

1. Назначение, классификация, свойства и основные требования

Выбор передаточных чисел трансмиссии автомобиля обусловлен максимальным и минимальным значениями передаточного числа. Максимальное значение передаточного числа определяется из условия преодоления автомобилем максимального заданного сопротивления движению (дороги).

Минимальное значение передаточного числа определяется из условия возможности движения с заданной максимальной скоростью или из условий движения с минимально возможным расходом топлива. Промежуточные значения передаточных чисел подбираются по определенным правилам, например, из условия, что отношения последующих и предыдущих значений являются геометрической прогрессией. Известны два способа изменения передаточного числа трансмиссии автомобиля:

- последовательным выбором неизменных для данной коробки передач дискретных значений передаточных чисел;

- бесступенчатым (плавным) изменением передаточного числа трансмиссии в диапазоне от максимального до минимального значения.

Применение бесступенчатых передач в трансмиссии позволяет получать любое передаточное число в некотором ограниченном диапазоне, автоматизировать процесс изменения передаточного числа, существенно упростить управление трансмиссией, а при определенных условиях улучшить динамические и топливно-экономические характеристики автомобиля. Важной характеристикой бесступенчатой передачи является диапазон передаточного числа, определяемый как отношение максимального передаточного числа к минимальному. Диапазон передаточного числа бесступенчатой передачи должен быть не меньше, чем у ступенчатых коробок передач.

Так же, как и для ступенчатой КП, максимальное передаточное число бесступенчатой передачи должно выбираться из условия преодоления максимального заданного сопротивления движению (или для придания автомобилю максимально возможного ускорения), а минимальное — для обеспечения движения автомобиля с заданной максимальной скоростью.

В трансмиссиях с дискретным регулированием передаточного числа, постоянная скорость движения автомобиля на выбранной передаче, при изменяющемся сопротивлении движению и неизменном значении передаточного числа, может сохраняться только в результате изменения режима работы двигателя, что не обеспечивает его работы на участке топливной характеристики, обеспечивающей минимальный расход топлива.

Бесступенчатая передача позволяет поддерживать постоянную скорость движения автомобиля не только за счет регулирования режима работы двигателя, но и за счет плавного изменения передаточного числа трансмиссии, обеспечивающего силу тяги в соответствии с изменением сопротивления движению. Двигатель при этом может работать на участке топливной характеристики, обеспечивающем минимальный расход топлива. Для работы двигателя в указанных условиях диапазон передаточного число бесступенчатой трансмиссии может быть большим, чем для трансмиссии с дискретным способом изменения передаточного числа.

Если для легкового автомобиля при применении ступенчатой коробки передач требуемый диапазон передаточного числа составляет величину порядка 3,5… 4,5, то применение экономической передачи, не используемой при разгоне и необходимой для улучшения топливно-экономических показателей, увеличит диапазон регулирования передаточного числа до 5,0. Для обеспечения возможности движения автомобиля с бесступенчатой передачей с минимальным расходом топлива, диапазон регулирования передаточного числа должен быть около 10.

Основные требования к бесступенчатым передачам хорошо согласуются с их конструктивными особенностями и могут быть сформулированы в следующем виде:

- должны обеспечивать возможность автоматического управления во всех заданных режимах движения;

- должны иметь максимально возможные значения КПД во всем диапазоне регулирования;

- должны иметь минимальные значения массово-габаритных параметров.

Бесступенчатые передачи, используемые в трансмиссиях автомобилей, классифицируются по принципу работы и по способу управления.

По принципу работы бесступенчатые передачи делят на: гидродинамические или гидромеханические, гидрообъемные, электрические, комбинированные, механические фрикционные, с гибкой связью или с зацеплением и периодического действия (инерционно-импульсные).

По способу управления бесступенчатые передачи делят: на управляемые принудительно (вручную) и автоматические.

Гидромеханическая передача состоит из гидродинамической бесступенчатой передачи (гидротрансформатор) и механической коробки передач, соединенных последовательно, причем в механической коробке передач переключение происходит автоматически.

Механические бесступенчатые передачи подразделяются на работающие за счет трения — с непосредственным контактом (фрикционные), с гибкой связью (ременные) и работающие за счет зацепления — с непосредственным контактом (зубчатые) и с гибкой связью (цепные). Конструктивно наиболее простым способом бесступенчатого регулирования скорости является регулирование в передачах трением и гибкой связью, вследствие чего они получили преимущественное распространение в вариаторах.

По некоторым причинам в трансмиссиях автомобилей в основном применяются гидромеханические передачи и механические бесступенчатые передачи (вариаторы).

2. Гидромеханическая передача

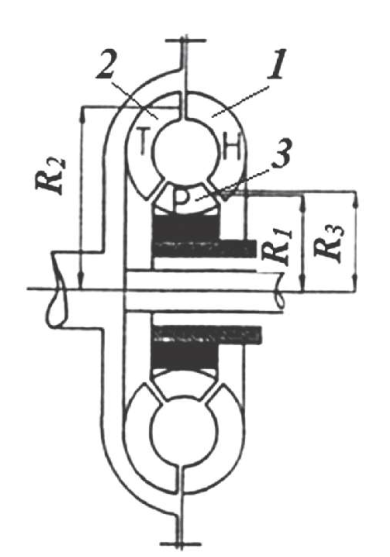

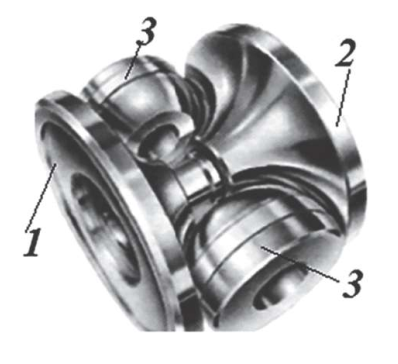

Гидротрансформатор (рис. 1) представляет объединенные в один агрегат центробежный насос 1 (насосное колесо — Н), гидравлическая турбина 2 (турбинное колесо — Т) 2 и направляющий аппарат 3 (реактор, реакторное колесо — Р).

Рис. 1. Схема гидротрансформатора

Колеса гидротрансформатора с внутренней стороны имеют профилированные лопатки (лопасти). Насосное колесо 1 — ведущее, крепится к коленчатому валу двигателя, турбинное колесо 2 — ведомое, крепится к первичному валу коробки передач, реакторное колесо 3 при работе узла в режиме трансформатора крутящего момента жестко закреплено на картере передачи.

Внутренняя полость трансформатора заполнена рабочей жидкостью — жидким маслом. В гидротрансформаторе передача мощности от ведущей к ведомой части агрегата осуществляется за счет кинетической энергии потока жидкости. При вращении насосного колеса (вала двигателя) с угловой скоростью ωн элементарные объемы жидкости, заключенные в межлопаточных пространствах насоса, совершают вращение вокруг оси насоса и одновременно под воздействием центробежной силы перемещаются внутри межлопаточного пространства.

Выйдя из насосного колеса, поток жидкости проходит в межлопастные пространства турбинного (и вращает его с угловой скоростью ωт), а затем реакторного колес и вновь поступает на вход насосного колеса. Образуется замкнутый круг циркуляции. При этом насосное колесо передает энергию потоку жидкости, а жидкость — турбинному колесу.

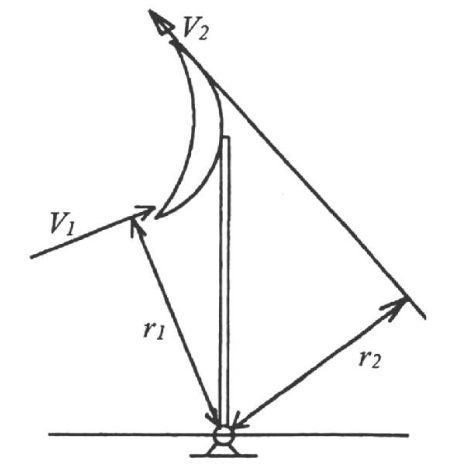

Величина энергии и силового воздействия на лопасти колес зависят от величин и направления абсолютных скоростей жидкости на входе и выходе. Направление силы на входе любого колеса совпадает с направлением абсолютной скорости потока на выходе из соответствующего колеса. Схема взаимодействия струи жидкости с профилированной лопаткой колеса показано на рис. 2: V1 — вектор скорости струи жидкости на входе в межлопаточное пространство колеса (до удара в лопатку), r1 — радиус действия струи жидкости относительно оси вращения лопаточного колеса на входе, V2 — вектор скорости струи жидкости на выходе из межлопаточного пространства, r2 — радиус действия струи жидкости относительно оси вращения лопаточного колеса на выходе.

Рис. 2. Взаимодействие струи жидкости с профилированным лопаточным колесом

Силовое воздействие жидкости на каждое из колес складывается из двух сил: активной, с которой поток жидкости действует на входе в лопастное колесо, и реактивной — с которой поток жидкости действует на лопастное колесо при выходе из него.

Момент на лопаточном колесе равен разности моментов количества движения струи жидкости до удара в лопаточное колесо и после удара. Увеличение крутящего момента на профилированном лопаточном колесе, вызванное поворотом струи жидкости, называют реактивным воздействием струи жидкости на лопаточное колесо. Момент на турбинном колесе Тт представляет собой сумму активного Тта, воспринимаемого от насоса, и реактивного Ттv моментов, возникающего вследствие реакции струи жидкости, вызванной поворотом направления струи жидкости в неподвижных лопатках реактора.

Проходящая через насосное колесо жидкость оказывает сопротивление вращению насосного колеса под действием крутящего момента двигателя, поэтому крутящие моменты на насосном колесе Тн и реакторе Тр направлены в одну сторону. С учетом того, что сумма внешних моментов на валах реактора, насосного и турбинного колес равна нулю, может быть записано:

(1)

(1)

Таким образом, гидротрансформатор (ГТР) обеспечивает увеличение момента на турбине, передаваемого в трансмиссию, по сравнению с моментом, подводимым к насосному колесу, и уменьшение момента турбины по мере разгона вала турбины (разгона автомобиля). Преобразующие свойства ГТР оценивают:

силовым передаточным отношением Кт (коэффициент трансформации), равным Кт= Тт / Тн;

кинематическим передаточным отношением u = ωт / ωн;

коэффициентом полезного действия η = Тт ωт / Тн ωн = Кт u.

В момент начала движения автомобиля вал турбины неподвижен. Мощность, снимаемая с вала турбины, на этом режиме равна нулю Рт = 0 а давление жидкости на реактор наибольшее и его реактивное действие на турбину также наибольшее, коэффициент полезного действия η = 0, а коэффициент трансформации имеет максимальное значение, Кт = Ктmах• При разгоне автомобиля увеличивается частота вращения турбины, что приводит к уменьшению реактивной составляющей крутящего момента Ттр на турбине и коэффициента трансформации. При определенной скорости вращения вала турбины, струя жидкости на выходе с лопаток турбины направлена таким образом, что при входе в реактор она проходит между лопатками реактора, не воздействуя на них. В этом случае реактивная составляющая момента на турбинном колесе становится равной нулю Ттр = 0, а крутящий момент на турбинном колесе становится равным крутящему моменту, подведенному к насосному колесу, Тт = Тн, коэффициент трансформации в этом случае равен единице.

При дальнейшем увеличении скорости вращения вала турбины, струя жидкости начинает действовать на противоположные стороны лопаток реактора, поэтому реактивная составляющая момента турбины Ттр изменяет знак, а момент на валу турбины становится меньше момента на валу насоса, Тт < Тн . При этом не происходит увеличения угловой скорости турбины по сравнению с угловой скоростью насоса, поэтому такой режим работы трансформатора характеризуется интенсивным уменьшением коэффициента полезного действия.

Такой режим гидротрансформатора должен быть исключен при его работе. Для этого колесо реактора устанавливают на муфте свободного хода таким образом, что момент воспринимается реактором только в направлении струи жидкости, действующей со стороны неподвижного турбинного колеса. Когда момент на турбинном колесе становится меньше момента, подводимого к насосу, муфта свободного хода обеспечивает свободное вращение колеса реактора в потоке жидкости, при этом реактор не оказывает на нее воздействия.

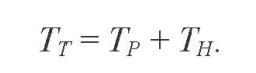

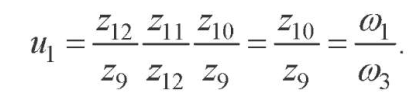

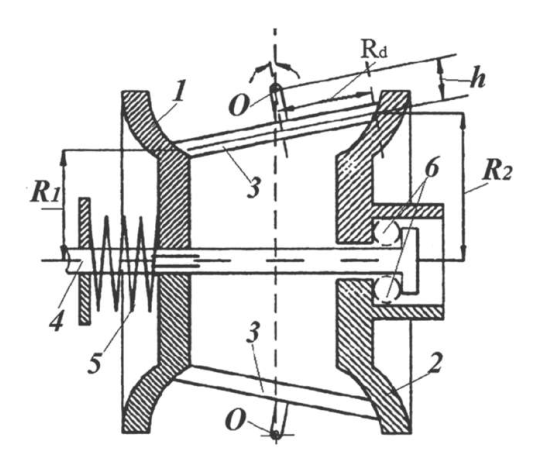

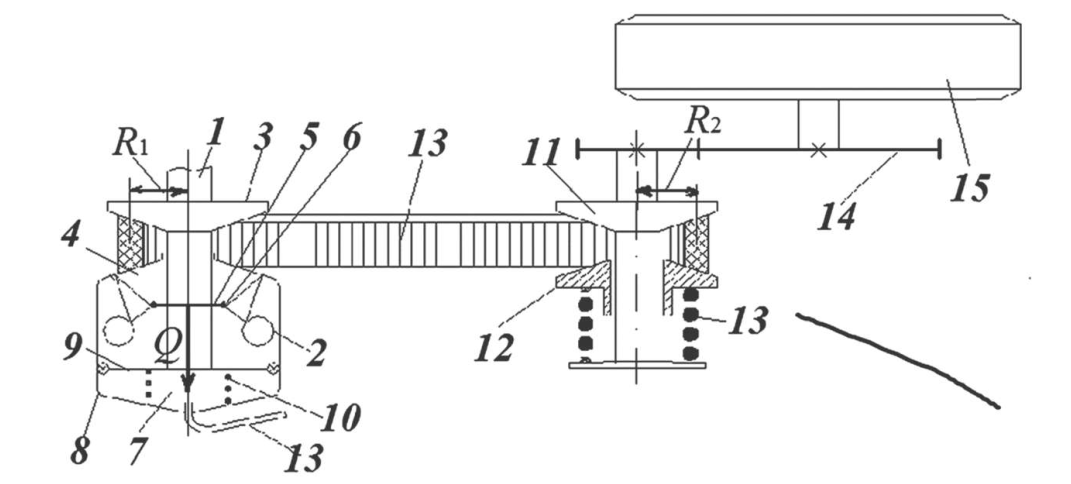

Планетарная механическая ступенчатая коробка передач устанавливается последовательно с ГТР и управляется автоматически. На рис. 3 показана схема одного из конструктивных. вариантов планетарной коробки передач (ПКП).

Рис. 3. Схема планетарной коробки передач

ПКП состоит из входного вала 1 (ведущего), жестко соединенного с турбинным колесом ГТР, промежуточного вала 2 и выходного (ведомого) вала 3. К валу1 крепится корпус 4 фрикциона Ф1. К корпусу 4 с помощью подвижного шлицевого соединения крепятся наружные диски 5 фрикциона Ф1 и внутренние диски 6 фрикциона Ф2. Корпус фрикциона Ф2 с наружными дисками 10 и внутренними дисками 6 может затормаживаться тормозом Т 1 и жестко соединен с большой солнечной шестерней 7. Внутренние диски 8 фрикциона Фl и малая солнечная шестерня 9 жестко закреплены на промежуточном валу 2. К выходному валу 3 коробки передач жестко крепится коронная шестерня 10.

Между внутренним зубчатым венцом коронной шестерни 10 и наружным зубчатым венцом большой солнечной шестерни 7 установлены три длинных сателлита 11, находящихся в попарном зацеплении с короткими сателлитами 12. Одновременно короткие сателлиты 12 находятся в зацеплении с малой солнечной шестерней 9. Все сателлиты закреплены на водиле 13. Управление коробкой передач осуществляется двумя фрикционами Ф1и Ф2 и двумя тормозами Tl и Т2. Для включения каждой передачи необходимо включить соответствующие два из четырех фрикционных. элемента. Ф1 — включен на всех передачах переднего хода. При этом диски 5 и 8 фрикциона Ф1 зажимаются поршнем исполнительного механизма. Ведущий вал коробки передач 1, корпус 4 фрикциона Ф1, промежуточный вал 2 и малая солнечная шестерня 9 вращаются как одно целое с угловой скоростью ведущего вала Ф1.

I передача — включён тормоз Т2. Водило 13 заблокировано тормозом и неподвижно — планетарный механизм превращается в простой редуктор. Крутящий момент от малой солнечной шестерни 9, жестко соединенной с ведущим валом 1, передается на короткие сателлиты 12, длинные сателлиты 11, коронную шестерню 1О, жестко соединенный с ней выходной вал 3. Свободно вращаются: большая солнечная шестерня 7, приводимая короткими сателлитами 11, и корпус выключенного фрикциона Ф2. Передаточное число равно:

(2)

(2)

II передача — тормоз Т2 выключен, включен тормоз T1. Большая солнечная шестерня 7 заблокирована и неподвижна. Крутящий момент от малой солнечной шестерни 9, жестко соединенной с ведущим валом 1 передается на короткие сателлиты 12, водило 13, длинные сателлиты 11, коронную шестерню 10, выходной вал 3. Передаточное число равно:

(3)

(3)

III передача — выключены тормоза T1 и Т2, включен фрикцион Ф2. Заблокированы большая 7, малая 9 солнечные шестерни и водило 13 — планетарный механизм заблокирован. Ведущий вал 1, корпусы фрикционов Ф1 и Ф2, промежуточный вал 2, водило 13, коронная шестерня 10 и выходной вал 3 вращаются как одно целое, угловые скорости входного и выходного валов равны, ω 1 = ω3 , включена прямая передача, u = 1.

Передача заднего хода — включены фрикцион Ф2 и тормоз Т2. Ведущий вал 1, корпус 4 фрикциона Ф1, корпус 14 фрикциона Ф2 и большая солнечная шестерня 7 вращаются как одно целое. Водило 13 заблокировано тормозом Т2 и неподвижно — планетарный механизм превращается в простой редуктор. Крутящий момент от большой солнечной шестерни 7 передается на длинные сателлиты 11, коронную шестерню 10 и ведомый вал 3, который вращается в противоположном, по сравнению с другими передачами, направлении. Свободно вращаются короткие сателлиты 12, приводимые длинными сателлитами 11, малая солнечная шестерня 9 и промежуточный вал 2.

3. Механические бесступенчатые передачи

Наиболее известными бесступенчатыми фрикционными передачами с непосредственным контактом являются: лобовая дисковая, дисково — конусная, торовая (тороидальная) и многодисковая передачи.

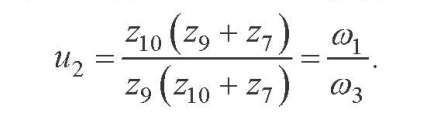

Лобовая дисковая фрикционная передача (рис. 4) состоит из конического редуктора, в котором крутящий момент трансформируется и передается от вала 1 к ведущему валу фрикционной передачи 2. Ведущий диск 3 передачи соединяется с валом 2 с помощью подвижного шлицевого соединения. Ось ведущего диска 3 параллельна поверхности ведомого диска 4 передачи, закрепленного на ведомом валу 5 с помощью подвижного шлицевого соединения. Ведомый диск 4 прижимается к ведущему диску 3 упругой силой пружины 6, передающейся с помощью упорного подшипника 7. Крутящий момент передается за счет трения между дисками. Для изменения передаточного числа передачи, ведущий диск 3 с помощью привода управления 8 смещается вдоль оси вала 2 по шлицевой поверхности и фиксируется в нужном положении.

Дисково-конусная фрикционная передача (рис. 5) состоит из валов 1 и 2 привода, ведущего диска 3 и ведомого конуса 4. Валы установлены в опоры с шариковыми подшипниками. Ведущий диск 3 соединяется с валом 2 с помощью подвижного шлицевого соединения. Ведомый конус 4 жестко закреплен на ведомом валу 5. Ось ведущего диска 3 параллельна образующей ведомого конуса 4. Крутящий момент передается за счет сил трения между диском и конусом. Диски прижимаются за счет небольшой деформации ведущего вала 2. Для изменения передаточного числа передачи, ведущий диск 3 с помощью привода управления 6 смещается вдоль оси вала 2 по шлицевой поверхности. Лобовая дисковая и дисково-конусная фрикционные передачи устанавливались на автомобилях с небольшой полной массой, но из-за низкого КПД и недостаточной надежности в настоящее время не применяются.

Рис. 4. Лобовая дисковая фрикционная передача

Рис. 5. Дисково-конусная фрикционная передача

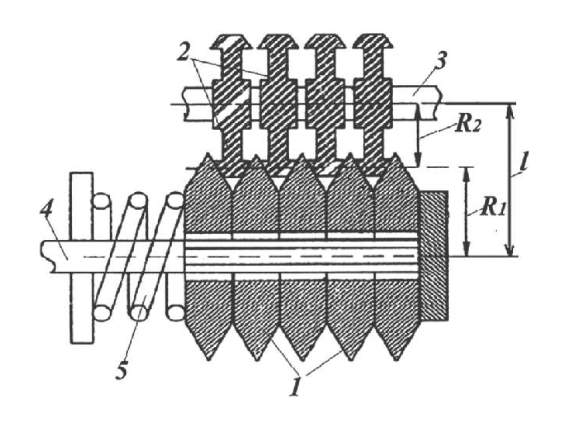

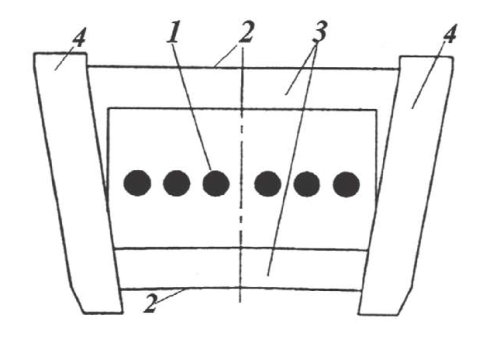

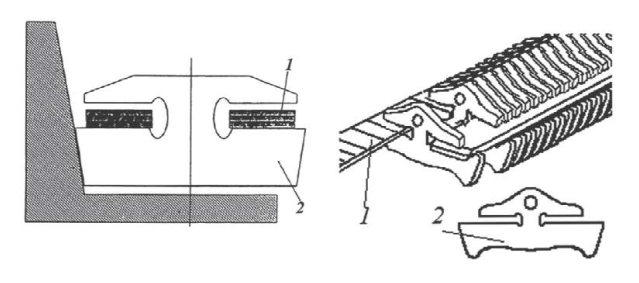

Многодисковая конусная фрикционная передача (рис. 6) состоит из двух пакетов дисков — ведущих 1 и ведомых 2 с конусными рабочими поверхностями. Ведущие диски 1 устанавливаются на ведущем валу 4 с помощью подвижного шлицевого соединения, ведомые на валу 3.

Пружина 5 создает силу трения между дисками и обеспечивает передачу крутящего момента. В некоторых конструкциях усилие поджатия регулируется в соответствии с выбранным законом, например, за счет изменения давления в гидравлическом цилиндре. Передаточное число передачи определяется отношением радиусов R1 и R2, равных расстоянию от осей валов до средней линии контакта дисков. Работа передачи сопровождается относительным скольжением поверхностей вследствие несовпадения окружных скоростей точек контакта. Регулирование передаточного числа осуществляется за счет изменения межосевого расстояния l с помощью специального механизма.

Рис. 6. Многодисковая фрикционная передача

Рис. 7. Двойная многодисковая фрикционная передача

Двойная многодисковая конусная фрикционная передача (рис. 7) состоит из ведущего 1, промежуточного 4 и ведомого 7 валов, четырех пакетов дисков: ведущих 2 и 5, ведомых 3 и 6, установленных в корпусе 7. Регулирование передаточного числа осуществляется смещением промежуточного вала 4 при сохранении соосности входного 1 и выходного 7 валов. Применение двух последовательно соединенных передач позволяет увеличить передаточное число, но значительно снижает КПД передачи.

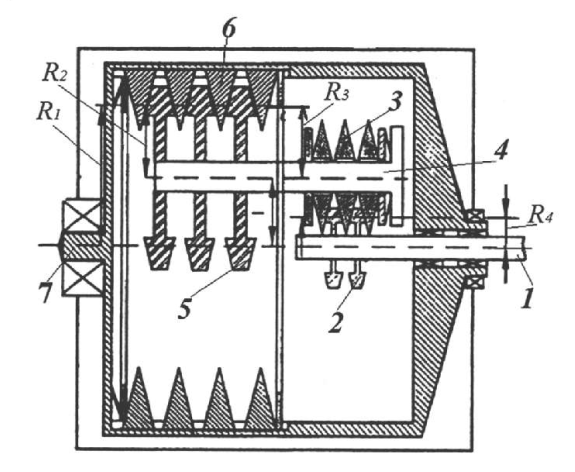

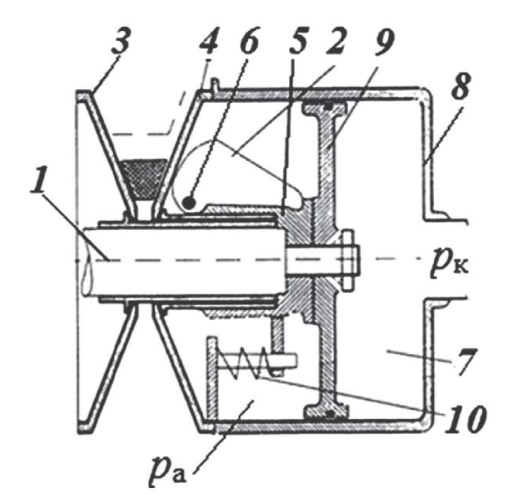

Торовая передача (рис. 8) имеет относительно высокие значения КПД.

Рис. 8. Торовая фрикционная передача

Состоит из ведущего 1 и ведомого 2 тороидно-сферических шкивов и роликов 3. Ведущий шкив 1 устанавливается на ведущем валу 4 с помощью подвижного шлицевого соединения и поджимается к роликам 3 упругой силой пружины 5. Ведомый шкив 2 соединен с валом 4 подвижно, вращается на радиально упорном подшипнике 6. Передача крутящего момента происходит за счет сил трения между тороидносферическими шкивами 1, 2 и роликами 3. Бесступенчатое изменение передаточного числа обеспечивается за счет синхронного поворота осей вращения роликов 3 относительно точек О и изменения отношения текущих (рабочих) радиусов R2 и R1. Торовые фрикционы обеспечивают передачу и трансформацию крутящего момента до 300 Нм при частоте вращения входного вала до 5000 об/мин.

Передаваемая передачей мощность может достигать 80 кВт, а усилие сжатия шкивов и роликов вариатора 100 кН. Надежная работа и высокая долговечность основных деталей передачи обеспечена применением высококачественных сталей и специальных трансмиссионных масел.

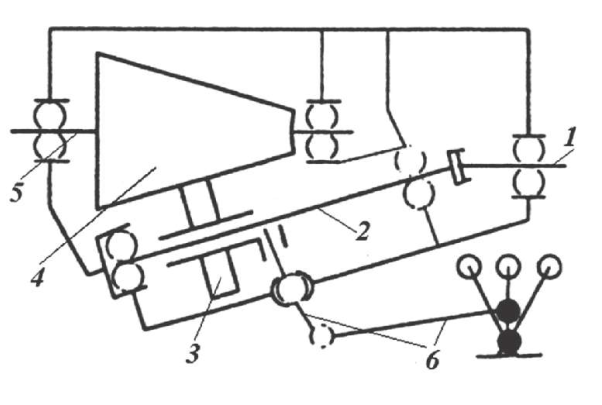

На рис. 9 показан конструктивный вариант двойной торовой передачи. Основными деталями являются ведущий 1, промежуточный 2 и ведомый 3 валы, тороидно-сферические шкивы и ролики 4.

На рис. 10 показан внешний вид основных конструктивных элементов передачи — тороидно-сферических шкивов 1, 2 и роликов 3.

Фрикционные передачи с гибкой связью (клиноремённые вариаторы) также относятся к фрикционным бесступенчатым передачам.

Рис. 9. Конструкция двойной торовой передачи

Рис. 10. Тороидносферические шкивы и ролики

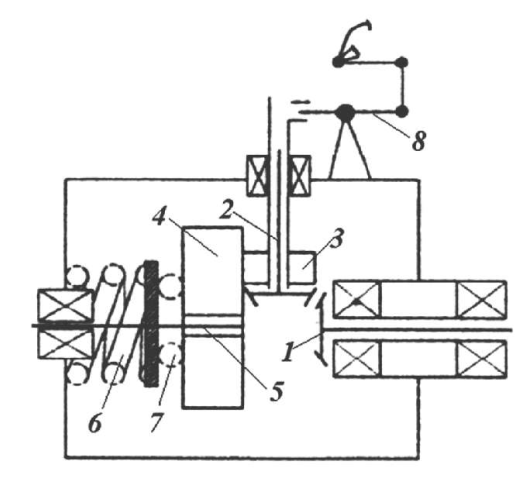

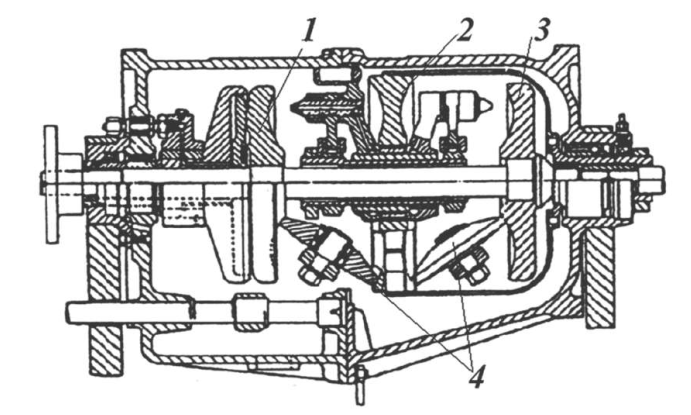

Крутящий момент (рис. 11) от коленчатого вала двигателя 1 передаётся на ведущие полушкивы 3 и 4 клиноремённой передачи и с помощью ремня 13 на ведомые полушкивы 11 и 12 и через колёсный редуктор 14, на ведущие колёса автомобиля 15. Ведущий 3 и ведомый 11 полушкивы закреплены на валах неподвижно, а ведущий полушкив 4 и ведомый 12 соединяются с валами с помощью подвижных шлицевых соединений.

Осевое усилие, действующее на подвижный ведущий полушкив 4, создается системой управления. На подвижный ведомый полушкив 12 действует упругая сила пружины 13. При отсутствии управляющего усилия действующие на шкивы силы уравновешиваются осевым усилием клинового ремня, возникающим при передаче ремнем тянущего усилия, а подвижные полушкивы ведущего и ведомого вала занимают положения, определяемые мгновенными (рабочими) радиусами средней точки поверхности контакта ремня со шкивами, R1 — для ведущего, R2 — для ведомого полушкивов.

Рис. 11. Передача с клиноременным вариатором

Управляющее усилие может создаваться разнообразными методам и. На рис . 11, 12 показаны конструктивные схемы автоматической механической системы управления, включающей центробежный и силовой регуляторы.

Центробежный регулятор (рис. 11) отслеживает заданную частоту вращения коленчатого вала двигателя 1 и при её отклонении изменяет расстояние между подвижным (в осевом направлении) 4 и неподвижным 3 ведущими полушки вами. Расстояние между подвижным и неподвижным шкивами, рабочий радиус ведущего шкива и передаточное число передачи при этом меняется за счет работы центробежного регулятора. Центробежный регулятор состоит из грузов 2, подвюкно с помощью осей 6, закрепленных на ступице 5, неподвижно соединенной с валом 1 и вращающейся с частотой коленчатого вала.

Силовой регулятор (рис. 11 и 12) обеспечивает поддержание постоянной скорости движения автомобиля.

Рис. 12. Схема системы управления

Управление регулятором обеспечивается датчиком режима работы (нагрузки) двиJГателя, оцениваемой по разряжению во впускном коллекторе. Силовой регулятор состоит из вакуумной камеры 7, корпуса 8, который жестко прикреплен к подвижному ведущему полушкиву 4, поршня 9, неподвижно закрепленного на ведущем валу 1. Правая полость 7 вакуумной камеры связана с впускным коллектором двигателя и находится под разрежением Рк, давление в левой полости равно атмосферному Ра· Между ступицей 5 и подвижным полушкивом 4 установлены пружины 10 (растяжения).

При трогании автомобиля с места половины ведущего шкива раздвинуты, а ведомого — сдвинуты, что обеспечивает получение наибольшего передаточного числа.

При разгоне автомобиля на подвижный ведомый полушкив 4 действует сила Pu от грузов 2 центробежного регулятора (рис. 11, 12), пропорциональная скорости вращения коленчатого вала двигателя и сила Ре от поршня 9 силового регулятора, пропорциональная разряжению Рк в правой части вакуумной камеры 7. Сумма этих сил преодолевает упругую силу пружин 10 и сдвигает половины 3 и 4 ведущего шкива, а осевое усилие клинового ремня, возникающим при передаче ремнем тянущего усилия, раздвигает половины ведомого шкива 11 и 12.

При снижении скорости автомобиля обороты вала 1 и сила Рu от грузов центробежного регулятора уменьшаются, но разрежение Рк и сила Ре в правой полости вакуумной камеры увеличивается. В результате вакуумный регулятор противодействует увеличению передаточного числа обусловленного, действием центробежного регулятора, и передаточное число поддерживается в области минимального значения.

В рассматриваемой системе управления настройки центробежного и силового регуляторов не могут быть изменены, поэтому регулирование скорости движения осуществляется, как и на автомобилях со ступенчатой коробкой передач, изменением режима работы двигателя (подачей топлива).

Конструкции ремней вариаторов многообразны и сложны. Все они имеют трапециевидное сечение. Армированные резиновые ремни выполняются зубчатыми для большей гибкости при высокой поперечной жёсткости. В более сложных конструкциях (рис. 13) на плоский ремень 3, армированный работающими на растяжение прочными нитями 1, крепятся металлические звенья 2, к боковым поверхностям которых закреплены резиновые накладки 4.

Рис. 13. Конструкция ремня с боКОВЫМИ накладками

Отдельные звенья, закрепленные на плоском ремне, не мешают деформации ремня, позволяют существенно снизить потери энергии в передаче при его изгибе и обеспечивают возможность использования шкивов небольшого диаметра.

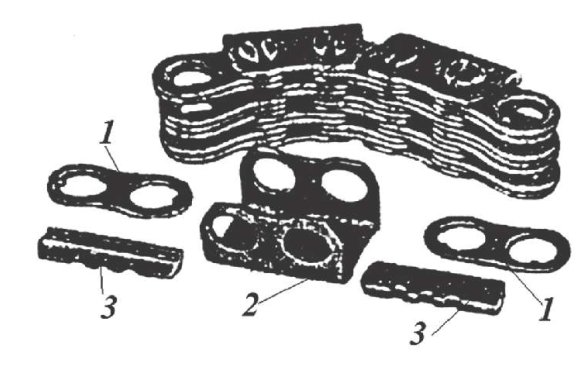

Резиновый ремень может быть заменен стальным, состоящим из набора отдельных пластин специальной формы (рис. 14).

Рис. 14. Конструкция металлического толкающего р,емня

Принципиальным отличием ремня такой конструкции является то, что он может передавать толкающие усилия и работает в масляной ванне. Ремень состоит из стальных установленных параллельно лент 1, или заменяющих ленты набора нескольких (до 10 — 16) стальных полос толщиной 0,2 мм, входящих в боковые прорези звеньев 2. Звенья 2 имеют разную толщи ну, их наружный контур представляет трапецию. Небольшая толщина лент обеспечивает конструкции необходимую гибкость, а неодинаковая толщина звеньев предотвращает колебания ремня. Стальной ремень не имеет сложных конструктивных элементов креплений, что упрощает его изготовление и обслуживание.

При работе каждое звено, находящееся в контакте с ведущим шкивом, за счет сил трения толкает предшествующее, и все следующие за ним звенья, по направлению к ведомому шкиву. Стальные ленты (кольца) прижимают звенья к боковым поверхностям шкивов, но не передают толкающего усилия (крутящего момента). Поэтому в ремне отсутствуют потери энергии, связанные с внутренним трением (гистерезисные потери) при изгибе и растяжениисжатии ремня. Это значительно повышает КПД передачи.

Передачи с толкающей цепью могут передавать большой крутящий момент, что дает возможность использовать их в трансмиссиях легковых автомобилей среднего класса. Передачи с вариаторами, оснащенными стальным ремнем, обладают гораздо лучшими показателями топливной экономичности и плавностью работы по сравнению с обычными гидромеханическими КП. Надежность и долговечность современных коробок передач с такими вариаторами также довольно высока.

Ограничена возможность применения вариаторов со стальными толкающими ремнями только в передачах с большим межцентровым расстоянием из-за возможного складывания ремня. Стальной ремень, несмотря на простоту конструкции, по сравнению с другими видами ремней, является достаточно дорогим в изготовлении, в основном в связи с технологическими сложностями при производстве стальных лент и колец его основы. Существуют конструкции вариаторов, где гибким звеном, связывающим шкивы, является специальная цепь (рис. 15).

Рис. 15. Конструкция цепи вариатора

Цепь взаимодействует со шкивами за счет сил трения между головками пальцев, соединяющих звенья цепи, и внутренними коническими поверхностями шкивов. Звенья цепи 1 (рис. 15) соединяются с помощью накладок 2 и пальцев 3, входящих в отверстия звеньев и накладок. Пальцы 3 состоят из двух симметричных частей, каждая соединяется со звеном с помощью специального замкового устройства. Головки пальцев имеют форму поверхности, обеспечивающую точечный контакт между цепью и шкивами.

Каждая часть — «половинка» пальца имеет специально профилированную поверхность контакта с другой половинкой, обеспечивающую обкаты-ванне половинок друг по другу при повороте звеньев. Это обеспечивает трение качения пальцев относительно звеньев и позволяет повысить КПД передачи. Работа цепи при передаче тянущего усилия в свободной части цепи не сопровождается гистерезисными потерями. Уровень контактных напряжений в результате взаимодействия головок пальцев и шкивов может быть достаточно высоким. Эта проблема решается выбором материала деталей, способом упрочнения их поверхностей, подбором способа и типа смазки.

Трансмиссии с вариаторами не имеют нейтральной передачи, поэтому при остановке автомобиля необходимо отсоединять двигатель от трансмиссии с помощью какого-либо устройства. В трансмиссиях для этой цели могут использоваться центробежные сцепления, электромагнитные порошковые и многодисковые мокрые сцепления с компьютерным управлением и даже гидротрансформаторы.

Широкое применение вариаторных передач отчасти сдерживается скорее не техническими, а психологическими проблемами. Водители привыкли, что при разгоне автомобиля с обычной механической или автоматической коробками передач они ошущают увеличение частоты вращения двигателя.

Автомобиль с вариатором интенсивно разгоняется при постоянной частоте вращения коленчатого вала и непрерывно изменяющемся передаточном числе трансмиссии. Такая работа трансмиссии обеспечивает оптимальные условия разгона, но из-за непривычных ошущений у водителя создается впечатление, что приемистость автомобиля недостаточна. Для решения проблемы некоторые производители были вынуждены адаптировать управляющие системы своих вариаторов для искусственного создания ряда фиксированных передаточных чисел, преодолевая психологическую проблему. У водителей таких автомобилей появилась возможность выбора между ручным последовательным (секвентальным) переключением передач с фиксированными значениями или бесступенчатым автоматическим управлением.

4. Гидрообъемные передачи

Гидрообъемные (гидростатические) передачи обеспечивают бесступенчатое регулирования передаточного числа (крутящего момента на ведущих колесах и угловой скорости их вращения) принудительно или автоматически для широкого диапазона эксплуатационных режимов. Работа передачи обеспечивает плавность изменения, реверсивность крутящего момента и торможение двигателем.

Компоновка автомобиля с гидрообъемной передачей не представляет трудности, так как отсутствует механическая связь между силовым агрегатом и ведущими колесами автомобиля. Передача и распределение энергии от насоса к гидравлическим двигателям ведущих колес осуществляется с помощью рабочей жидкости, подводимой по трубопроводам. Применение гидрообъемных передач в настоящее время ограниченно трансмиссией специальных транспортных средств большой полной массой в основном из-за высокой стоимости передачи, значительных размеров и массы деталей конструкции, высокого давления рабочей жидкости (до 20 МПа).

В гидрообъемных передачах регулирование работы трансмиссии осуществляется за счет изменения рабочих параметров гидромашин или режима работы двигателя силового агрегата.

Различают два основных способа регулирования работы гидрообъемных передач. В гидрообъемных трансформаторах насос работает при постоянной мощности двигателя силового агрегата, а крутящий момент на ведущих колесах изменяется за счёт изменения рабочих параметров гидромашин. В гидрообъемных редукторах параметры гидромашин остаются постоянными, а изменение потока мощности, передаваемой на ведущие колеса, осуществляется регулированием потребляемой мощности двигателя.

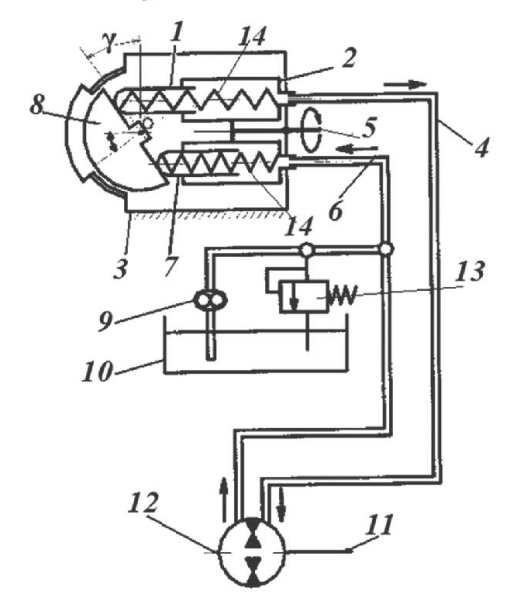

Регулирование работы автомобильной гидротрансмиссии в основном осуществляется за счет изменения производительности насоса, а в некоторых конструкциях за счет изменения производительности насоса и гидромоторов. Конструктивная схема гидротрансмиссии показана на рис. 16.

Рис. 16. Схема гидрообъемной передачи

В неподвижном корпусе 3 насоса вращается соединенный с коленчатым валом двигателя 5 блок цилиндров 2 насоса. Поршни 7 и 1, находящиеся в цилиндрах блока, упираются торцами в наклонную шайбу 8 и удерживаются в контакте с шайбой с помощью пружин 14. За один оборот коленчатого вала блок цилиндров 2 совершает один оборот, при этом поршни цилиндров 1 и 7 совершают возвратно — поступательные движенияв пределах рабочего хода, определяемого наклоном шайбы 8 (углом у между опорной плоскостью шайбы и перпендикуляром к оси вращения блока цилиндров).

При перемещении поршня за счет упругой силы пружины происходит всасывание жидкости из полости 6, а при обратном ходе (за счет кинематического взаимодействия шайбы и поршня) жидкость под высоким давлением подается в нагнетательные трубопроводы 4 и гидравлический мотор 12, связанный с ведущим валом привода колеса или понижающего редуктора 11. Избыток жидкости сливается через предохранительный клапан 13 в емкость внутри корпуса насоса. Для устранения явлений кавитации и разрыва потока при всасывании жидкости в цилиндры насоса, в полости всасывания 6, с помощью вспомогательного насоса 9, закачивающего масло из резервуара 10 поддерживается избыточное давление 1- 1,2 МПа. Изменение передаточного числа передачи происходит за счет изменения рабочего хода поршней (изменения угла у наклона шайбы 8) при постоянной угловой скорости вала 5.

При γ = 0 поршни не совершают возвратно-поступательных движений и насос не перекачивает жидкость; двигатель работает в режиме холостого хода. При увеличении угла (γ > 0) наклона шайбы производительность насоса увеличивается и угловая скорость ведущих колес возрастает. При наклоне шайбы в обратную сторону (γ < 0) изменяется направление движения жидкости в трубопроводах и обеспечивается движение автомобиля задним ходом.

Привод ведущих колес с гидрообъемной передачей обладает гидродифференциальной связью, обеспечивающей вращение колес оси с разными угловыми скоростями. При этом в случае буксования одного из колес оси, момент на другое колесо не передается. Поэтому для многоосных автомобилей применяется схема с независимыми насосами, питающими гидромоторы одной оси. В этом случае гидродифференциальная связь между осями отсутствует, и проходимость автомобиля повышается.