Автомобильные стекла являются неотъемлемой частью конструкции транспортного средства и играют важную роль не только в обеспечении видимости, но и в повышении безопасности пассажиров. В отличие от обычного стекла, автостекло обладает повышенной прочностью и устойчивостью к ударам благодаря специальным технологиям производства.

Современные стандарты и технологии позволяют создавать стекла, способные не только выдерживать удары, но и снижать шум, отражать инфракрасное излучение и даже адаптироваться к погодным условиям. Одним из важных аспектов таких изделий является система маркировки, благодаря которой можно получить полную информацию о характеристиках и происхождении стекла.

Первые стекла в автомобилях начали использовать ещё в начале XX века, но они были хрупкими и представляли опасность при авариях. В 1920-х годах начали разрабатываться многослойные стекла с промежуточной пленкой, способной удерживать осколки — будущий прообраз триплекса. Массовое применение безопасного лобового стекла началось с 1930-х годов, а с 1980-х годов использование триплекса стало обязательным в большинстве стран. Параллельно развивалась и система стандартизации: начали применяться международные нормы сертификации и маркировки, которые позволяют точно определить свойства и происхождение каждого стекла.

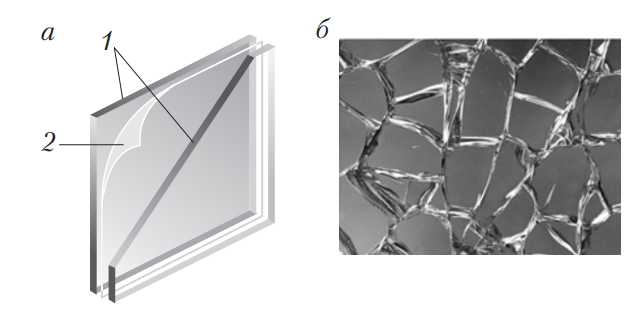

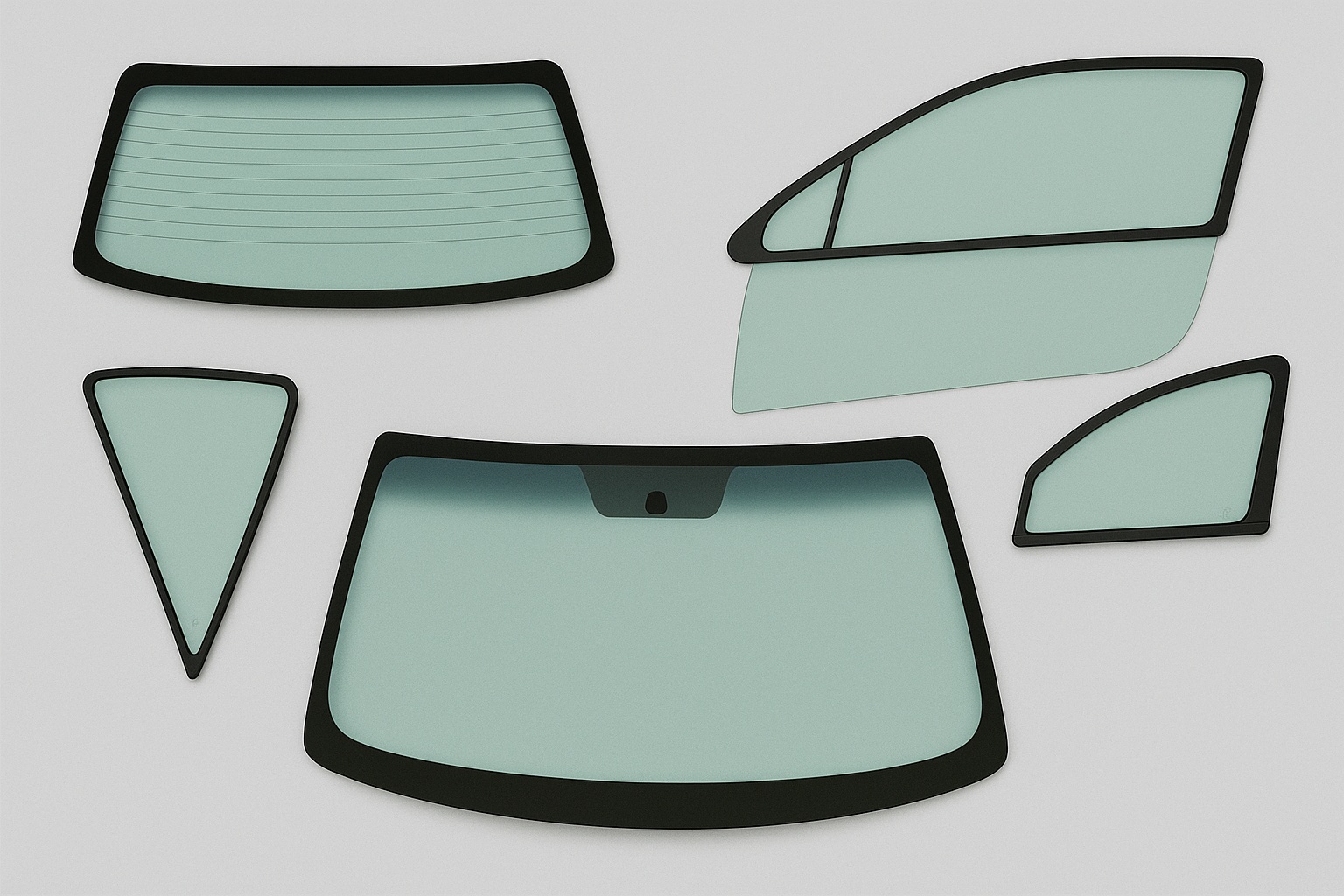

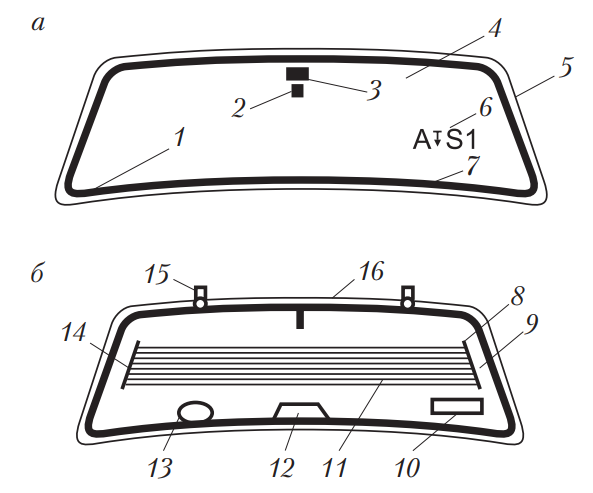

Современные стеклянные элементы, применяемые в автомобилестроении, представляют собой результат внедрения передовых технологий. Их основное отличие от стандартных стекол заключается в значительно возросшей устойчивости к механическим воздействиям. На сегодняшний день в сфере автомобильного остекления применяются два ключевых типа стекол — сталинит и триплекс (рис. 1). Эти разновидности изготавливаются с использованием принципиально разных технологических подходов, что напрямую влияет на их свойства и функциональные характеристики.

Рис. 1. Виды автостекол: а — триплекс; б — поврежденный сталинит; 1 — стекло; 2 — пленка

Автомобильное стекло типа триплекс (от лат. «triplex» — «тройной») — это композиционный материал, представляющий собой многослойную структуру из двух и более стекол (чаще всего силикатных или органических), между которыми размещена тонкая, но прочная полимерная прослойка. Эта пленка выполняет удерживающую функцию при разрушении стекла. Изготовление триплекса осуществляется при высокотемпературном прессовании, что способствует его монолитности и прочности.

Уже с начала 1980-х годов триплекс был официально утверждён как обязательный материал для лобового автомобильного остекления, благодаря своим защитным свойствам. Впоследствии его стали использовать и для других участков остекления автомобиля, включая боковые, задние стекла, а также люки и панорамные элементы.

Основные преимущества стекла триплекс заключаются в его уникальной безопасности:

- даже при разрушении осколки остаются приклеенными к внутреннему слою пленки, что предотвращает травмы;

- устойчивость к ударам и проникновению извне (например, при попадании гравия или мусора на высокой скорости);

- при дорожно-транспортном происшествии минимизирует риск выбрасывания людей из салона автомобиля;

- трещины, возникающие от удара, не распространяются на всю поверхность, позволяя сохранить обзор через не поврежденную часть стекла.

Разработаны специализированные модификации триплекса — с улучшенной шумоизоляцией, встроенным обогревом, зеркальной или цветной тонировкой. Признаком подлинности качественного триплекса служит тщательно обработанная кромка, а также точная геометрия стекла. У поддельной продукции края зачастую остаются необработанными, а размеры могут не соответствовать стандарту.

При производстве триплекса он проходит комплексные тестирования. Среди них — проверка на ударную нагрузку, устойчивость к пробиванию, воздействию влаги, солнечного излучения и экстремальных температур. Также осуществляется контроль способности материала сопротивляться разрушению с образованием опасных осколков. Важнейшим критерием качества триплекса является прочность склейки, зависящая как от применяемой клеевой пленки, так и от степени очистки и подготовки стеклянной поверхности.

Если при подготовке поверхности стекла была допущена неравномерность, это может привести к появлению пузырьков и снижению прочности соединения. Для обеспечения должного уровня адгезии применяются приборы, измеряющие контактный угол смачивания. Поверхности стекол должны обладать гидрофобными свойствами, что определяется относительно низким значением этого угла.

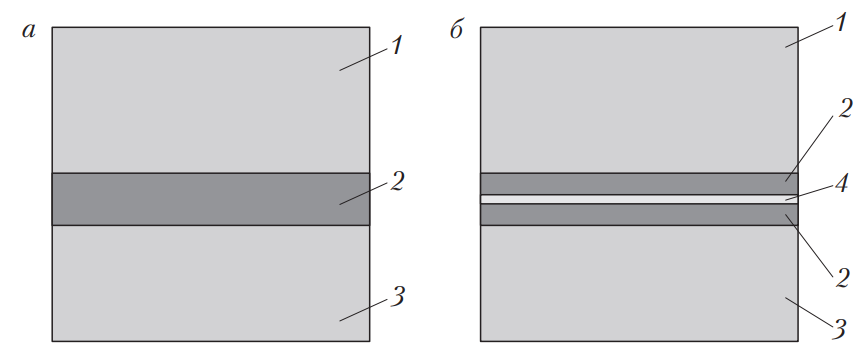

Одним из наглядных примеров использования специализированных стекол является модель Passat CC от Volkswagen AG. У этой модели помимо стандартного остекления (рис. 2, а) установлено и шумоизолирующее лобовое стекло (рис. 2, б), содержащее дополнительный шумоизоляционный слой. При этом толщина такого стекла сопоставима с обычным, несмотря на наличие дополнительной функциональной пленки.

Рис. 2. Состав лобового стекла Volkswagen Passat CC: а — стандартное лобовое стекло; б — шумоизолирующее лобовое стекло; 1 — наружное стекло (2,1 мм); 2 — промежуточная пленка (0,33 мм); 3 — внутреннее стекло (1,6 мм); 4 — шумоизолирующая пленка (0,1 мм)

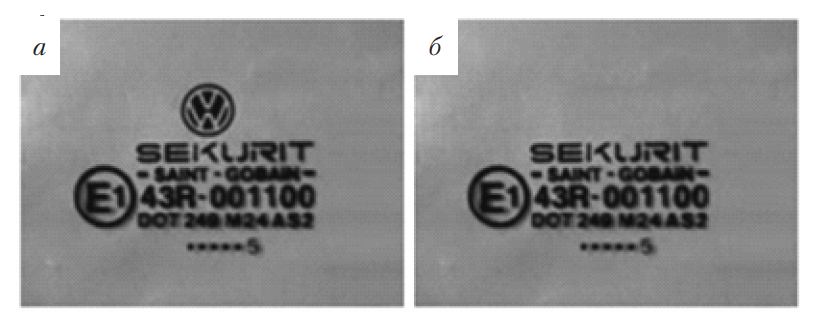

Оригинальные стекла отличаются от неоригинальных исключительно наличием фирменного логотипа марки автомобиля. Несмотря на то, что такие стекла могут быть произведены на одном предприятии, наличие или отсутствие фирменного знака определяет их классификацию. Так, оригинальное стекло комплектуется маркировкой автопроизводителя, в то время как аналогичное стекло без логотипа считается неоригинальным (рис. 3).

Рис. 3. Обозначения автомобильных стекол: а — оригинальное стекло; б — неоригинальное стекло

Рис. 4. Устройство лобового (а) и заднего (б) стекол: 1 — шелкография; 2 — место крепления зеркала заднего вида; 3 — датчик дождя; 4 — верхняя тонировка; 5, 16 — молдинги; 6 — маркировка оптической прозрачности; 7 — окошко маркировки VIN; 8 — контактная планка; 9, 14 — контакты; 10 — торговая марка; 11 — обогревательный элемент; 12 — стопсигнал; 13 — отвод под стеклоочиститель; 15 — крепление

Конструктивное исполнение автомобильного остекления продемонстрировано на рисунке 4. Комплектность может варьироваться в зависимости от модели и производителя. Даже в части цветовой палитры может быть реализовано до тридцати различных сочетаний.

Датчик дождя — встраиваемый или наклеиваемый элемент в лобовое стекло, активирующий стеклоочистители при обнаружении влаги. В некоторых исполнениях предусмотрено лишь посадочное отверстие под его установку.

Верхняя тонировка — затемненная область у верхнего края стекла, снижающая уровень ослепления водителя при ярком солнечном свете.

Молдинг — герметизирующий компонент, необходимый для точной и надёжной фиксации стекла в проеме кузова.

AS-маркировка указывает на степень оптической прозрачности: AS1 — наиболее прозрачное стекло, AS2 и AS3 — с меньшей степенью светопропускания.

Окошко под VIN (Vehicle Identification Number) — специально оформленная зона на стекле, через которую легко считывается идентификационный номер автомобиля.

Торговая марка — это логотип или бренд изготовителя стекла, наносимый в специально отведённом месте.

Шелкография — особое декоративное и функциональное покрытие, выполненное по периметру стекла. Оно позволяет скрыть клеевой шов, крепежные элементы и уменьшить влияние ультрафиолета на края стеклопакета.

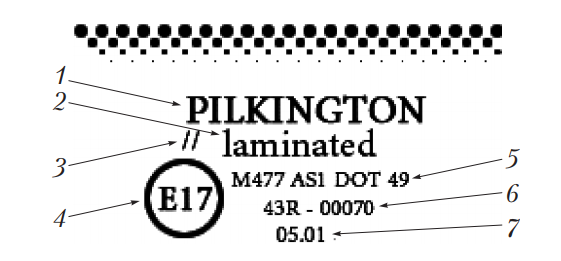

Маркировка каждого автостекла включает в себя следующие элементы:

- логотип или обозначение изготовителя стекла;

- знак согласования, подтверждающий соответствие нормативам типа № R43 ЕЭК ООН либо директиве № 92/22/СЕЕ стран, входящих в Европейское экономическое пространство (например, код 1 — Германия, 22 — Россия, 28 — Беларусь);

- указание международного стандарта, которого придерживались при производстве стекла, а также дата выпуска и прочие параметры.

Каждое отдельное стекло содержит собственную уникальную маркировку (рис. 5).

Под стрелкой 1 на рисунке размещена информация, указывающая на производителя — его товарный знак или наименование. В нашем случае PILKINGTON — один из лидеров среди производителей автомобильных стекол. Стрелка 2 отражает тип стекла — laminated, то есть многослойное. Цифра в римской записи (позиция 3) служит обозначением класса стекла:

- I — термоупрочненное ветровое стекло;

- II — стандартное лобовое стекло из нескольких слоев;

- III — усовершенствованное многослойное ветровое стекло;

- IV — стеклопластик;

- V — боковые или задние стекла с просветлением менее 70 %;

- V–VI — комбинации стекол с аналогичным светопропусканием.

Пункт 4 на изображении показывает государство, которое осуществило сертификацию стекла (см. табл. 1).

Рис. 5. Маркировка стекла

Таблица 1. Цифровые обозначения стран

| Код | Страна | Код | Страна |

| 1 | Германия | 19 | Румыния |

| 2 | Франция | 20 | Польша |

| 3 | Италия | 21 | Португалия |

| 4 | Нидерланды | 22 | Россия |

| 5 | Швеция | 23 | Греция |

| 6 | Бельгия | 24 | Ирландия |

| 7 | Венгрия | 25 | Хорватия |

| 8 | Чехия | 26 | Словения |

| 9 | Испания | 27 | Словакия |

| 10 | Югославия | 28 | Беларусь |

| 11 | Англия | 29 | Эстония |

| 12 | Австрия | 31 | Босния и Герцеговина |

| 13 | Люксембург | 32 | Латвия |

| 14 | Швейцария | 37 | Турция |

| 16 | Норвегия | 42 | Европейское сообщество |

| 17 | Финляндия | 43 | Япония |

| 18 | Дания | и т.д. |

Цифра 17, обозначенная на рисунке, указывает, что стекло было сертифицировано в Финляндии.

Обычно изготовление стекла производится в том же государстве, которое выдало соответствующий сертификат.

Позиция 5 на изображении говорит о соответствии продукции стандартам безопасности США, таким как M, AS, DOT (где AS означает соблюдение требований по светопропусканию и тонировке).

Шестая позиция на маркировке сигнализирует о соответствии стекла европейским нормативам ECE R43.

Стрелка 7 указывает на дату выпуска стекла. Как правило, она представлена числом с точками: сама цифра отражает год, а количество точек после неё — месяц.

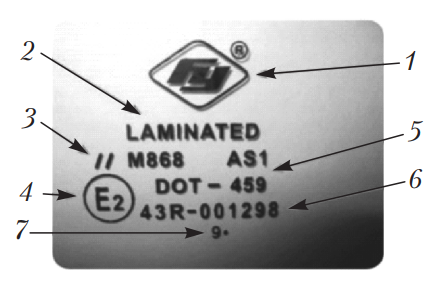

Ниже представлен пример маркировки автомобильных стекол от производителя FY (рис. 6).

Рис. 6. Расшифровка маркировки стекол

Автомобильные стекла могут быть не только полностью прозрачными, но и иметь определённый цветовой оттенок — зеленоватый, синеватый и т.п. В таком случае речь идет о заводской тонировке, которая играет не декоративную, а защитную и комфортную роль.

Подобное стекло называют атермальным или теплопоглощающим. Его получают путем добавления оксида железа в расплавленную стекломассу в момент формования.

Применение этой технологии не только влияет на цвет стекла, но и значительно повышает его устойчивость к температурным перепадам. В летнее время такие стекла уменьшают проникновение инфракрасного излучения внутрь автомобиля.

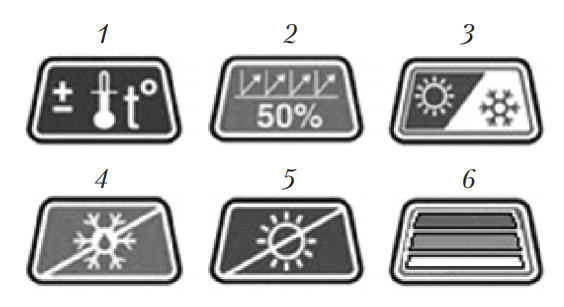

В отдельных случаях на стекле могут быть размещены дополнительные пиктограммы, указывающие на специальные характеристики изделия (рис. 7).

Рис. 7. Обозначения, указывающие на особенности данного стекла: 1 — способствует поддержанию комфортной температуры в салоне; 2 — блокирует до половины ИК- и УФ-излучения; 3 — может частично заменить работу кондиционера; 4 — препятствует запотеванию и обмерзанию зимой; 5 — защищает внутренние части салона от перегрева и выцветания; 6 — изменяет оттенок в зависимости от внешней освещенности

Интересные факты:

-

Первое патентованное «безопасное» стекло использовалось не в автомобилях, а в защитных щитках для газовых масок военных пилотов.

-

Современные многослойные стекла с шумоизоляцией могут поглощать до 90% уличного шума, обеспечивая акустический комфорт в салоне автомобиля.

-

При производстве атермальных стекол в массу добавляют оксиды железа, кобальта и других металлов — именно они придают стеклу зеленоватый или голубоватый оттенок.

-

Шелкография по периметру стекла не только декоративна, но и играет важную роль в защите клеевого слоя от ультрафиолета.

-

На лобовых стеклах премиальных автомобилей можно найти до десяти различных встроенных элементов: от датчиков дождя до антенн и элементов обогрева.

Автомобильные стекла — важнейшая часть конструкции транспортного средства, напрямую влияющая на безопасность и эксплуатационные характеристики автомобиля. Благодаря постоянному развитию технологий, стекла становятся не только прочнее и безопаснее, но и функциональнее, выполняя роль фильтров, сенсоров и элементов комфорта. Стандартизация и сертификация автостекол по международным требованиям обеспечивает высокое качество продукции и её соответствие жестким нормам безопасности.

- Червячные передачи: устройство, сборка и контроль - 28.06.2025

- Зубчатые передачи: виды, устройство, сборка и контроль - 28.06.2025

- Цепные передачи: устройство, сборка и регулирование - 28.06.2025