Содержание страницы

Производство сварных конструкций требует строгого соблюдения технологической последовательности и качества на каждом этапе, начиная с первичной подготовки материала. Одной из ключевых фаз является заготовительный этап, включающий комплекс операций, без которых невозможно обеспечить точность сборки и высокое качество сварных соединений. Здесь важны не только методы обработки, но и правильный выбор оборудования, обеспечивающего эффективность, безопасность и надёжность операций.

В процессе подготовки деталей из проката выполняются такие процедуры, как правка, раскрой, резка, зачистка кромок, гибка и очистка поверхности. От точности и последовательности выполнения этих операций зависит успешность всех последующих производственных этапов — сборки, сварки и отделки.

История заготовительных операций уходит корнями в ранние стадии развития металлообработки. Ещё в античные времена кузнецы применяли методы правки и резки металлов вручную, используя наковальни и молоты. С развитием машиностроения в XIX веке появились первые механические ножницы и гибочные станки, что позволило стандартизировать производство металлических изделий.

В середине XX века автоматизация процессов достигла нового уровня: были внедрены прокатные линии, ленточные пилы, станки для кислородной резки и дробемётные установки. Современные предприятия оснащены высокопроизводительными CNC-комплексами, которые объединяют в себе функции резки, гибки, сверления и очистки. Это позволило не только повысить точность, но и значительно сократить трудоёмкость операций.

Литые, кованые и штампованные заготовки, как правило, поступают на этап сварки уже в полностью подготовленном виде, не нуждающемся в дополнительных операциях. Однако ситуация кардинально меняется, когда в производстве используются детали, изготовленные из проката. В этом случае после подбора материала по марке стали и геометрическим параметрам требуется выполнить комплекс подготовительных мероприятий: от правки и разметки до резки, очистки и подготовки кромок.

Весь производственный процесс изготовления сварных конструкций делится на четыре основные категории операций:

- заготовительные;

- сборочные;

- сварочные;

- послесварочные.

Заготовительный этап включает в себя несколько последовательных технологических действий:

- удаление загрязнений с поверхности металла,

- корректировка геометрии заготовок (правка),

- раскрой материала,

- разделение (резка),

- формирование кромок под сварку,

- высверливание отверстий,

- гибка элементов.

Сборка конструкции может осуществляться несколькими способами: по предварительной разметке, с применением кондукторов или специальных сборочных приспособлений. На этом этапе соединяются подузлы, затем — узлы, а финальным шагом становится общая сборка конструкции.

Сварочный процесс может идти двумя путями: поэтапно — сваркой отдельных подузлов с последующим объединением в единую конструкцию или полностью, сразу после финальной сборки изделия.

На послесварочном этапе производятся следующие действия: контроль геометрии и качества сварных швов, исправление формы конструкции при необходимости (правка), отделочные операции, термическая обработка и нанесение защитных антикоррозионных покрытий.

Контроль над качеством проводится на всех этапах: от входного до промежуточного (пооперационного), после каждой технологической процедуры. Если на любом этапе появляются отклонения от технических требований — будь то размеры, допуски или структура деталей — это неминуемо ведёт к трудностям на стадии сборки и формированию дефектов при сварке, а в конечном счёте — к производству бракованных изделий.

Таким образом, между всеми операциями в технологической цепочке прослеживается тесная зависимость, которая обозначается как технологическая наследственность.

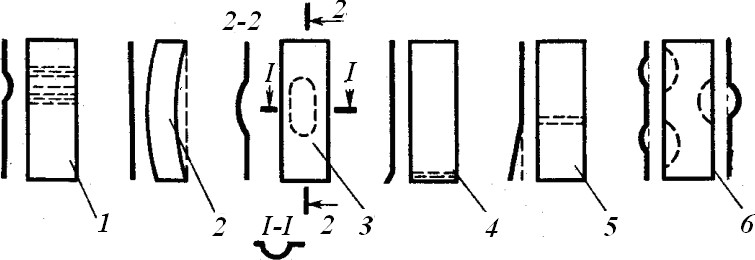

Если листовой прокат поступает с металлургического предприятия с искривлениями либо теряет форму при транспортировке, возникает необходимость в правке. Наиболее распространённые формы деформаций листового проката представлены на рис. 1.

1 – волнистость; 2 – серповидность в плоскости; 3 – местные выпучины; 4 – заломленные кромки; 5 – местная погнутость; 6 – волнистость поперек листа

Рисунок 1 – Виды деформации листовой стали

Правка

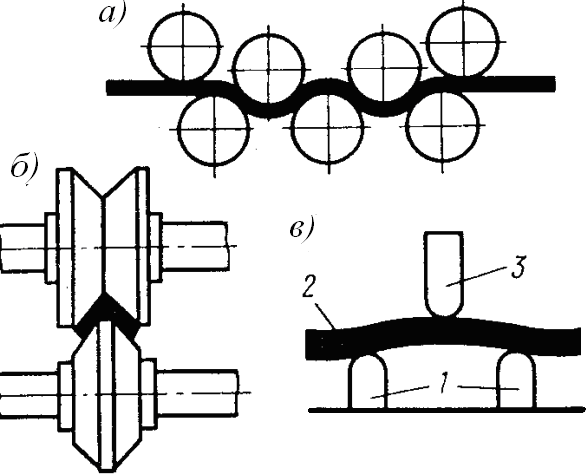

Правку листов осуществляют в холодном состоянии путём создания локальной пластической деформации. Для устранения волнообразности у листов толщиной от 0,5 до 50 мм широко применяют многовалковые листоправильные машины, где лист пропускается между рядами валков, расположенных в шахматном порядке. Пример такой установки — семивалковая машина, изображённая на рис. 2,а. Валки нижнего ряда закреплены в неподвижной станине, а верхние — монтируются в подвижной части, регулируемой по высоте в зависимости от толщины материала.

а – на листоправильных вальцах; б – на углоправильных вальцах; в – на прессе

Рисунок 2 – Схемы правки листовых и профильных элементов

Для листов свыше 40 мм правку выполняют под прессом (см. рис. 2, в). Очень тонкий прокат — менее 0,5 мм — выправляют на растяжных машинах. Когда речь идёт о серповидной деформации (искривление в своей плоскости), возможность исправления в холодном состоянии ограничена. Углоправильные машины (см. рис. 2,б), работающие по аналогии с листоправильными, применяются для мелко- и среднесортового, а также профильного проката. Двутавры и швеллеры правят на них только по плоскости, где момент сопротивления минимален. Исправления в других плоскостях осуществляют с помощью правильногибочных прессов кулачкового действия (рис. 2,в).

Регулировка деформации детали осуществляется путём изменения межопорного расстояния 1 при постоянном ходе толкателя 3. Однако холодная обработка снижает пластичность металла, и потому остаточное удлинение δ необходимо ограничивать. В соответствии со строительными нормами (СНиП), δ не должно превышать 1% при правке и 2% при гибке. Это соответствует радиусам изгиба: не более 50 толщин для правки и 25 для гибки. На основании этих параметров формируют допуски на максимальные искривления, которые можно исправить без нагрева.

Так, если требуется устранить серповидность на холоде у универсальной и широкополосной стали, необходимо, чтобы величина стрелы f соответствовала условию f ≤ L2/800 b, где L — длина, b — ширина полосы. При необходимости более интенсивной деформации заготовки поддаются горячей правке при температуре 900…1000оС (для сталей до С 46/33 включительно) либо 900…950оС (для марок С 52/40 и С 60/46).

При высокотемпературной деформации запускаются процессы рекристаллизации, и пластические свойства материала сохраняются. Также может потребоваться правка сварных соединений, например, когда из нескольких листов сформирована общая заготовка. При этом зона шва должна иметь минимальное усиление. В ряде производств его специально удаляют, чтобы не допустить избыточной пластической деформации в этих участках.

Раскрой металла

Разметка вручную требует значительных временных затрат. Более эффективной считается наметка, однако для неё требуется изготовление специальных шаблонов, что не всегда оправдано с экономической точки зрения. Современные оптические методы дают возможность наносить разметку без физического шаблона — изображение проецируется прямо с чертежа на обрабатываемую поверхность. Существуют разметочно-маркировочные установки, оснащённые пневматическим кернером, которые работают со скоростью до 8…10 м/мин, обеспечивая точность на уровне Е1 мм. Эти установки управляются программно. Там, где применяются устройства для измерительной резки проката, а также системы термической резки с фотокопировальной или числовой системой управления, отпадает необходимость в разметке вообще.

Высокий уровень автоматизации операций раскроя листовых и профильных материалов способствует многократному уменьшению трудозатрат и позволяет достичь степени использования металла, близкой к 90%. Ускорение процесса подготовки данных для резки обеспечивает эффективное применение портальных машин с ЧПУ, даже при мелкосерийном или единичном производстве.

Резка и обработка кромок

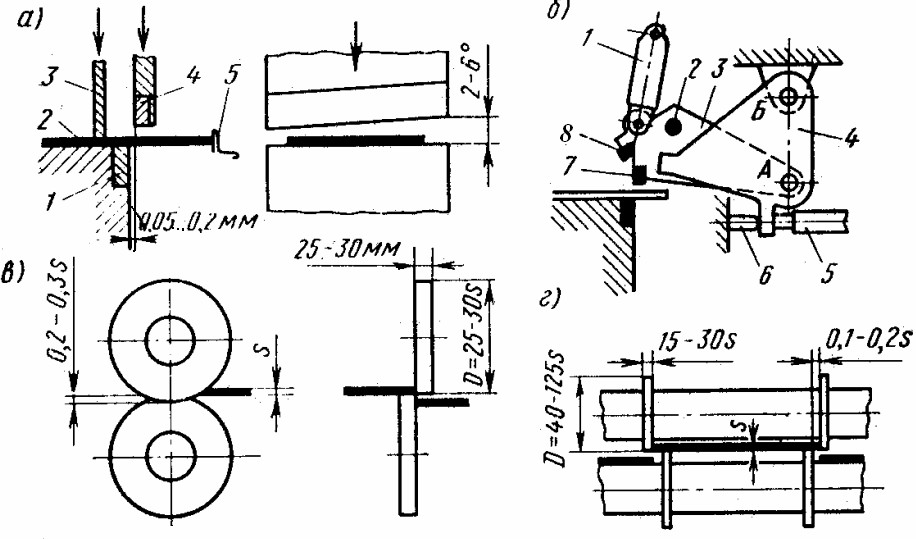

Для прямолинейной резки металлических листов толщиной до 40 мм обычно применяют гильотинные ножницы (рис. 3,а). Листовая заготовка 2 помещается между неподвижным нижним ножом 1 и подвижным верхним ножом 4, при этом фиксируется прижимным устройством 3 у упора 5. Резка осуществляется за счёт действия ножа сверху, вызывающего скалывание материала. При использовании разметки отклонение составляет 1 (2…3) мм, при резке по механическому упору — в пределах ~ (1,5…2,5) мм. Чтобы получить прямой рез со скошенной кромкой под сварку, применяют специализированные ножницы (рис. 3,б). При подаче давления в гидроцилиндр I, механизм 3 с ножом 7 сначала поворачивается вокруг оси А и выполняет рез. После соприкосновения упора 2 с выступом 4, весь узел поворачивается по оси Б, отводя прижим 5 от регулируемого упора 6. В этом положении нож 8 делает срез под углом.

Для выполнения криволинейных резов толщиной до 20…25 мм используют дисковые ножницы (рис. 3,в). Чтобы нарезать заготовки с параллельными краями, пары дисковых ножей устанавливаются на необходимом интервале (рис. 3,г). Эти же устройства — многодисковые ножницы — используются и при продольной разделке рулонного металлопроката на полосы.

Рисунок 3 – Схема резки металла на ножницах различных типов

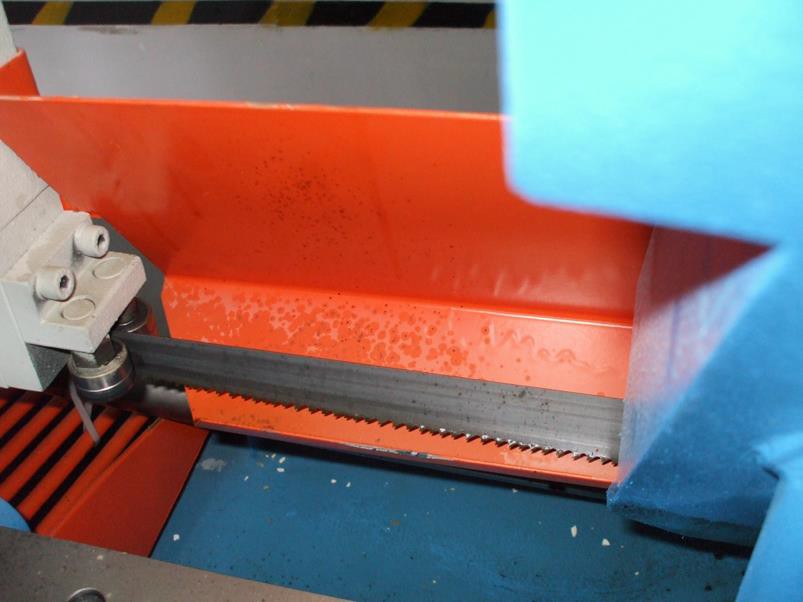

Для поперечного реза профилей применяются пресс-ножницы с фигурными ножами, а также дисковые и ленточные пилы (рис. 5). Для получения сложных контуров листов до 6 мм толщиной используются револьверные прессы с ЧПУ (рис. 4,а). В такой конструкции станина 1 содержит верхнюю 2 и нижнюю головки, в которых установлены наборы пуансонов 4 и соответствующих матриц 5. Заготовка 6 фиксируется прижимами 7 на балке 8, движущейся по оси Y, а подача по оси X осуществляется суппортом 9 по направляющим 10.

Рисунок 4 — Схема вырубного револьверного пресса

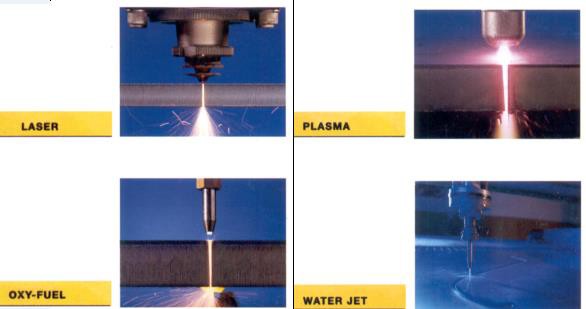

Для получения заготовок различной формы особенно эффективны технологии термической резки (рис. 6), отличающиеся универсальностью по сравнению с механической. Наряду с традиционной газопламенной обработкой всё шире внедряется плазменно-дуговая резка, обеспечивающая высокоскоростную обработку материалов толщиной до 60 мм, включая цветные и высоколегированные сплавы. Лазерная резка с мощностью в диапазоне 105…106 Вт/см2 позволяет выполнять высокоточные разрезы (до 6…10 м/мин) при минимальной ширине реза.

Рисунок 5 – Станок для механической резки ленточной пилой

Метод лазерной резки часто применяют при работе с тонкими листами, особенно чувствительными к перегреву — это сплавы титана, никеля, алюминия и высоколегированная сталь. В дополнение к лазеру активно внедряется технология гидроабразивной резки, использующая водяную струю с добавлением абразива под давлением до 1000 атм (рис. 6). Преимущество — отсутствие термического воздействия и остаточных деформаций.

Рисунок 6 – Методы термической резки

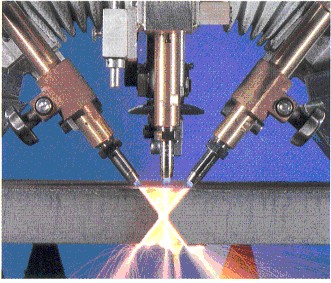

Ручную и полуавтоматическую резку, как правило, ведут по нанесённой разметке, в то время как автоматизированная выполняется на установках с ЧПУ. Эти установки позволяют выполнять рез по всей площади листа без участия оператора, обеспечивая при этом высокую точность и стабильность результата. При выполнении скоса под сварку (рис. 7), если совмещается с основным резом, используется один резак при одностороннем скосе, или три — при двустороннем.

Рисунок 7 – Разделка кромок под сварку машинной газовой резкой

Точные лазерные установки на порталах позволяют добиться допусков на размеры вырезаемых деталей в пределах 0,2…0,3 мм при толщине материала от 0,5 до 5 мм. Такая точность сопоставима с обработкой на металлорежущих станках и делает возможным использование лазерной технологии для окончательной размерной подготовки деталей.

Кромки могут подвергаться механической обработке на станках в следующих случаях:

- а) при необходимости достижения высокой точности при сборке конструкций;

- б) для формирования сложных фасок, недоступных другим методам;

- в) при удалении деформированного или термически повреждённого слоя на кромке, например после резки ножницами или газовой резки.

Когда обрабатываются длинные края листов значительных габаритов, применяются специализированные кромкострогальные станки. Для торцов — используют торцефрезерные установки, позволяющие получить ровную, технологически завершённую кромку.

Гибка металла

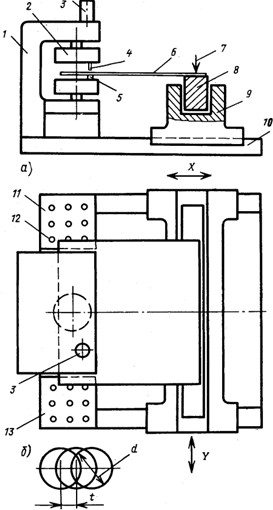

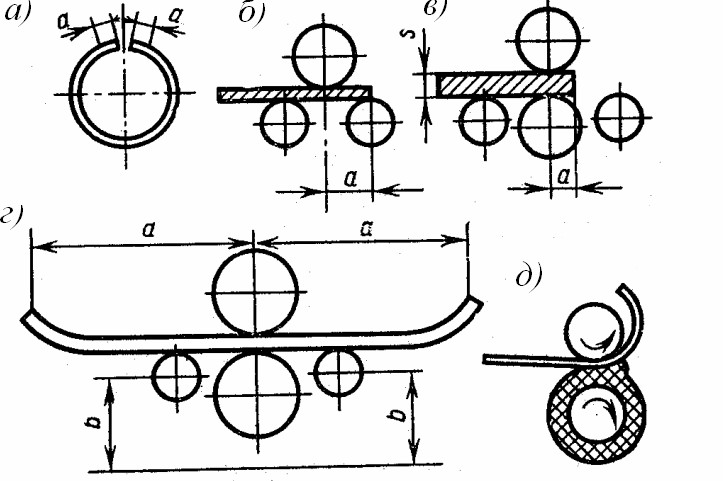

Цилиндрические и конические детали из листового металла изготавливаются методом гибки на листогибочных вальцах (рис. 8). При холодной гибке уровень пластической деформации ограничивается отношением радиуса изгиба R к толщине листа s. Если R/s ≥ 25, гибку выполняют в холодном состоянии, при меньшем значении — в горячем.

а – обечайка с недовальцованными кромками; б, в – установка листа в 3- и 4-валковых вальцах; г – вальцовка с предварительным подгибом кромок; д – гибка в двухвалковых вальцах

Рисунок 8 – Схемы вальцовки обечаек

При гибке на вальцах край листа (рис. 8, а) остаётся практически плоским. В трехвалковых установках ширина этого участка определяется расстоянием между осями валков (рис. 8, б). В четырехвалковых — несвальцованной остается только узкая полоса шириной (1…2)s, зажатая между валками (рис. 8, в).

Для получения заданной кривизны в области стыка применяют калибровку сварной обечайки или предварительную подгибку кромок (рис. 8, г). Двухвалковые вальцы с эластичным покрытием (рис. 8, д) позволяют исключить подгибку при работе с листами до 6 мм.

Рисунок 9 – Пуансон и матрица кромкогибочного станка

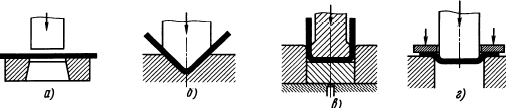

Для толстолистового металла применяют горячую гибку. В серийном производстве широко используется холодная штамповка деталей толщиной до 10 мм (рис. 11), обеспечивающая высокую точность и производительность при низкой себестоимости.

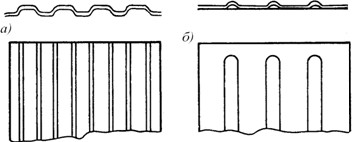

Рисунок 10 – Гофрированные листы

Рисунок 11 – Схемы холодной штамповки

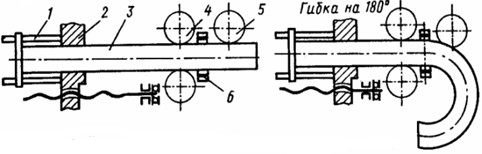

При гибке труб и профиля применяют трубогибочные и роликогибочные станки. При изгибе трубы (рис. 12) возможны гофры из-за потери устойчивости, что устраняется индукционным нагревом. При температуре 950…1000 оС металл становится пластичным, обеспечивая равномерный изгиб.

1 – упор; 2 – зажим; 3 – труба; 4 – направляющие ролики; 5 – гибочный ролик; 6 – индуктор

Рисунок 12 – Схема трубогибочного станка с индукционным подогревом

Для сварных конструкций используют гнутые и гофрированные профили, обладающие повышенной жесткостью. Они могут изготавливаться как на заводах, так и на кромкогибочных прессах.

Очистка

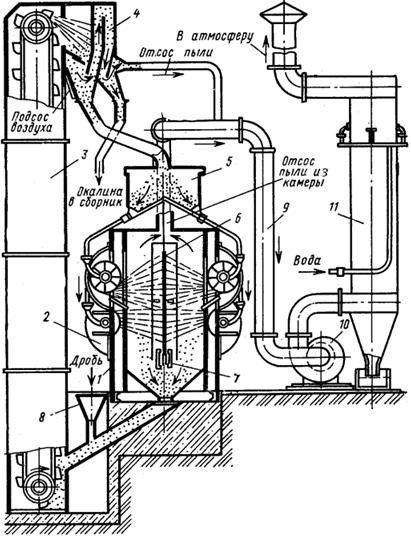

Для удаления загрязнений с поверхности металлопроката, деталей и сварных элементов применяют как химические, так и механические способы. Среди механических методов особенно широко используются дробеметные и дробеструйные установки, обеспечивающие эффективное удаление ржавчины и окалины. Также нередко применяют зачистные станки, оснащённые металлическими щётками, шлифовальными кругами или иглофрезами, выступающими в роли рабочих органов.

В дробеструйных установках используется сжатый воздух, через сопло которого под давлением выбрасывается стальная или чугунная дробь диаметром от 0,7 до 4 мм, выбор которой зависит от толщины обрабатываемой поверхности. В то же время в дробеметных агрегатах дробь разгоняется роторными лопатками, что позволяет достичь большей производительности и снизить себестоимость очистки. Однако такой способ сопряжён с быстрым износом вращающихся элементов.

Процесс очистки в дробеметных системах обычно организован в герметичных камерах, в которых металлический лист 5 продвигается в вертикальной ориентации, опираясь на роликовую систему 7. Поток дроби, использованный в процессе, подаётся элеватором 2 через сепаратор 3, где отделяются включения окалины, затем транспортируется в бункер 4 и вновь направляется к дробемётам 1. Образующаяся при этом пыль с помощью вентилятора 8 отводится по трубопроводу 6 в циклонный фильтр 9 с водяной завесой.

Рисунок 13 — Дробеметная установка

Для предотвращения коррозионного поражения металла в промежуточных стадиях производственного цикла, особенно при изготовлении сварных конструкций, после очистки поверхности часто выполняется антикоррозионная защита, например, путём грунтования или пассивирования. Эти меры позволяют осуществлять сварочные работы без необходимости удаления защитного покрытия.

Химическая очистка, как правило, осуществляется путём обезжиривания и травления поверхности. Существуют два основных подхода: струйный и ванный. В ванных методах детали поочерёдно погружаются в резервуары с химическими растворами, выдерживаются в каждом из них определённое время. Струйный метод предполагает подачу растворов непосредственно на поверхность металла через специальные форсунки, что делает возможным реализацию непрерывных потоковых линий.

Благодаря интенсивному воздействию химических компонентов на ржавчину и окалину струйная технология демонстрирует более высокую эффективность по сравнению с методом погружения. Этот способ хорошо поддаётся автоматизации и позволяет добиться высокой производительности. Однако его массовое внедрение в производство сварных изделий ограничено высокими затратами на установку систем очистки сточных вод и утилизации реагентов.

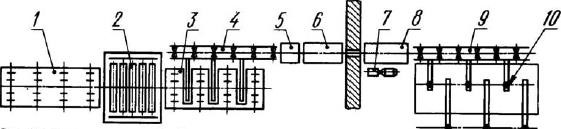

Схематическое изображение функционирования поточной установки химической струйной очистки представлено на рис. 14. Металлические листы с роликового транспортёра 1 проходят через выравнивающие вальцы 2, после чего направляются на следующий участок конвейера 3. С помощью листоукладчика они устанавливаются в вертикальное положение и поступают на транспортёр 4, по которому поочерёдно проходят через секции: 5 — нагрева, 6 — химического травления, 8 — промывки, нейтрализации и пассивирования. Движение осуществляется системой роликов с приводом 7, а по окончании цикла листы выводятся на неприводной роликовый путь 9 и с помощью кантователя 10 укладываются в специальные стеллажи для дальнейшей обработки.

Рисунок 14 — Схема непрерывной поточной линии химической очистки струйным методом

На отдельных этапах изготовления металлоконструкций возникает необходимость устранения последствий технологической наследственности, обусловленной заготовительными операциями. Например, при гибке или холодной правке металла вводятся ограничения на максимально допустимые значения пластической деформации. В процессе резки ножницами может предусматриваться удаление краевых участков, подверженных микроскопическим надрывам.

После завершения очистки часто назначается операция по нанесению защитной грунтовки для предотвращения коррозии на последующих этапах. При термическом раскрое листового материала необходимо учитывать возможные отклонения, вызванные температурными деформациями и перемещениями в зоне реза.

Заключение

Интересные факты:

- В промышленности до 40% брака сварных конструкций связано с нарушениями именно на этапе заготовки, особенно при неправильной правке или загрязнённых кромках.

- Первый в мире дробемётный аппарат был изобретён в 1932 году в США и применялся для очистки металла в судостроении.

- В современных линиях лазерной резки точность позиционирования достигает ±0,01 мм, что делает возможным прецизионную сборку без дополнительной правки.

- Технологическая наследственность — понятие, возникшее в 1970-х годах в СССР, — легло в основу ГОСТов, регулирующих допуски по всем этапам производства.

- Некоторые типы гибочного оборудования позволяют выполнять автоматическую компенсацию «пружинения» металла, учитывая марку стали и толщину листа.

Заготовительные операции представляют собой фундамент, на котором строится всё производство сварных конструкций. От правильного выполнения этих процессов зависит не только точность последующей сборки, но и надёжность, прочность и срок службы готового изделия.

Современные технологии и оборудование позволяют автоматизировать и контролировать каждую операцию с высокой степенью точности. Однако даже самая совершенная техника не заменит грамотной технологической подготовки и соблюдения всех норм и стандартов. Именно в этом и заключается искусство инженерного подхода к производству: предвидеть последствия каждого действия и обеспечить преемственность качества на всех этапах технологической цепочки.