Содержание страницы

1. Технологичность сварных конструкций и этапы их проектирования

В современном производстве около 80% металлопроката используется для изготовления сварных конструкций. Более половины валового национального продукта промышленно развитых стран производится с применением сварочных технологий. Около 60% всех сварных конструкций и изделий изготавливаются механизированными и автоматическими методами сварки. Уровень механизации сварочных работ на автомобильных заводах приближается к 100%.

Размеры сварных изделий от нескольких миллиметров и весом в доли грамма до многотонных многометровых сварных конструкций и трубопроводов. Современные сварочные технологии позволяют соединять самые разнообразные металлы, сплавы и неметаллы, такие как керамика, пластмассы, костная ткань. Но наиболее распространенным металлом является сталь, а из цветных металлов – алюминий, медь и их сплавы.

Машиностроение является отраслью с высокоразвитым сварочным производством. Технологический процесс изготовления сварных конструкций включает в себя заготовительные, сборочные, сварочные, контрольные, отделочные и другие операции. Преобладающими способами сварки являются электродуговая и электрошлаковая, а также электроконтактная сварка. При разработке нового технологического процесса изготовления сварных конструкций следует максимально заменять ручной труд путем комплексной механизаций.

Оптимальными для сварной конструкции являются конструктивные формы, которые соответствуют служебному назначению изделия, обеспечивают надежную работу.

При проектировании сварной конструкции обязательно учитываются возможности и особенности технологии, её изготовления. Проектирование сварных конструкций проводится с учетом СНиП РК 04-23-2002 «СТАЛЬНЫЕ КОНСТРУКЦИИ. Нормы проектирования».

Наилучшие результаты достигаются при совместной, согласованной работе конструкторов и технологов по сварке. Процесс проектирования разделяют на 3 этапа.

На этапе эскизного проектирования выявляют принципиальную возможность обеспечения заданных служебных свойств изделия при различных вариантах конструктивного оформления и оценивают их технологическую целесообразность. Генеральное конструктивное оформление обычно предопределяется предшествующим опытом создания изделий данного типа. Напротив, выбор формы и размеров отдельных элементов определяется параметрами и особенностями конкретной проектируемой конструкции.

При проектировании этих элементов одновременно с выбором материала и метода получения заготовок конструктор назначает расположение сварных соединений; их тип и способ сварки. Таким образом, основные вопросы технологичности сварных конструкций решаются уже на первом этапе проектирования путем умелого использования больших возможностей компоновки из отдельных заготовок и применения наиболее прогрессивных приемов изготовления с помощью сварки.

Технолог не в состоянии эффективно использовать передовую технологию там, где конструкция разработана без учета технологичности. Поэтому на всех стадиях проектирования сварной конструкции при отработке технологичности конструктивных решений обязательно участие технологов-сварщиков, их участие обеспечивается как через технологические отделы конструкторских бюро, так и путем согласования с отделом главного сварщика.

На стадии технического проекта конструкции всех основных узлов и наиболее трудоемких деталей обычно разрабатывают в нескольких вариантах, которые затем сравнивают по их технологичности и надежности в эксплуатации. В случае необходимости производят расчеты трудоемкости изготовления, металлоемкости и других показателей. Не всегда удается изыскать вариант, существенно превосходящий все другие; тогда выбор производят на основании того показателя, который в данном случае является решающим.

На этапе рабочего проектирования производят детальную технологическую проработку принятого варианта конструкции. В первую очередь прорабатывают чертежи и технические условия на крупные заготовки, в особенности, поставляемые извне, затем чертежи всех основных узлов и деталей и технические условия на их изготовление, сборку, монтаж и испытания. Рабочие чертежи направляют в отдел главного сварщика. Здесь при разработке рабочей технологии спроектированной конструкции выявляют недостатки, связанные в основном с выбором материалов (по их свариваемости), видов заготовок, размеров швов, характера подготовки кромок, припусков на механическую обработку, допусков формы и размеров, методов контрольных операций.

Необходимые изменения по согласованию с конструктором вносят в чертежи и технологическую документацию до запуска изделия в производство. В ряде случаев при создании принципиально новых типов сварных конструкций, а также при освоении новых материалов или сварочных процессов к решению наиболее сложных вопросов привлекают научно-исследовательские организации. На стадии проектирования работа по улучшению технологичности обычно проводится в основном по трем направлениям.

1. Экономия металла. Поиск наилучших конструктивных форм, возможно более точный учет характера и значений действующих нагрузок, применение уточненных методов расчета позволяют конструктору экономить металл, устраняя излишний запас прочности, уменьшая массу слабо участвующего в работе металла. Целесообразно вместо пространственных решетчатых конструкций использовать оболочковые; удовлетворять требования высокой жесткости, применяя гнутые или гофрированные тонколистовые, а также сотовые элементы; при работе на продольную устойчивость использовать трубчатые элементы.

Выбор металла открывает большие возможности снижения массы изделия. Наибольшая экономия металла может быть получена при использовании прочных и высокопрочных сталей, а также сплавов с высокой удельной прочностью (алюминиевых, титановых). Снижению массы изделия способствует применение более прочных холоднокатаных элементов вместо горячекатаных, а также использование термообработки. Однако повышение прочности металла нередко сопровождается ухудшением его свариваемости или снижением сопротивления разрушению. Поэтому экономия металла за счет повышения его прочности целесообразна только при учете всех этих факторов. Большие перспективы имеет применение композиционных материалов, например двухслойных сталей.

2. Снижение трудоемкости изготовления. В этом плане важным является выбор размеров и методов получения заготовок, а также приемов их сварки. При проработке конструктивной схемы и ориентировочном подсчете размеров сечений еще не имеет существенного значения, будет ли конструкция монолитной или сварной. Вопросы, непосредственно связанные со сваркой, возникают при членении изделия на отдельные заготовки.

Намечая расположение сварных соединений, проектировщик не только задает форму и размеры отдельных заготовок, но и в значительной степени предопределяет решение ряда конструктивных и технологических вопросов, таких, как методы получения заготовок, типы соединений, приемы сварки и др. Поэтому выбор варианта расчленения весьма важен с точки зрения его влияния на технологичность конструкции. При проектировании уникальных изделий большого размера и массы членение нередко является единственно возможным решением задачи, так как изготовить такие изделия целиком не позволяет недостаточная мощность существующего оборудования.

При членении сложных деталей желательно сочетать простоту форм отдельных заготовок с рациональным расположением сварных соединений. Так, например, цельнолитую сложную стальную отливку большого размера приходится формовать в полу цеха с большими затратами ручного труда. Переход к сварному варианту из небольших простых литых заготовок позволяет применить машинную формовку и значительно сократить трудоемкость. Нередко условия нагружения различных частей сварной конструкции различаются весьма заметно. В этом случае целесообразно выбирать материалы и методы получения заготовок с учетом различия требований к механическим свойствам отдельных частей.

При выборе метода сварки конструктор, учитывая свариваемость металла заготовок, должен назначить тип соединения и обеспечить удобство выполнения сборочносварочных операций. Доставка крупных сварных изделий целиком к месту эксплуатации нередко оказывается нецелесообразной или невозможной. В этом случае часть сварочных операций выполняют при монтаже. Подход к выбору метода сварки и конструктивному оформлению соединений для заводской и монтажной сварки может быть различным. Поэтому размеры элементов и места расположения монтажных швов назначают одновременно с выбором метода сварки.

Выбор метода сварки обычно включает назначение типа сварного соединения, приемов его выполнения и применения присадочного металла, а также термообработки (если это необходимо). Эти данные предопределяют механические свойства сварного соединения и значения допускаемого напряжения, что необходимо для расчетов на прочность. На стадии рабочего проектирования конструктивное оформление сварных соединений прорабатывается более детально. На чертежах указывают характер обработки кромок, допуски на размер с учетом припусков на последующую механическую обработку узла или изделия. Вопросы точности и стабильности размеров конструкции, конечно, не исчерпываются выбором метода сварки.

Существенным является учет сварочных деформаций и напряжений, назначение технологических мероприятий по их предотвращению и устранению. Эти вопросы решают на стадии рабочего проектирования как с целью обоснования значений допусков и припусков, так и с точки зрения целесообразности проведения термообработки. Многие весьма ответственные изделия вполне надежно работают после сварки без какой-либо термической обработки. С другой стороны, применение термообработки нередко заметно улучшает механические свойства и структуру сварных соединений, способствует повышению их работоспособности.

Неоправданное назначение операции термообработки может существенно увеличить трудоемкость изготовления изделий. Необходимые изменения по согласованию с конструктором вносят в чертежи и технологическую документацию до запуска изделия в производство. В ряде случаев при создании принципиально новых типов сварных конструкций, а также при освоении новых материалов или сварочных процессов к решению наиболее сложных вопросов привлекают научно-исследовательские организации, НИИ, кафедры технических вузов.

Оптимальными являются конструктивные формы, которые отвечают служебному назначению изделия, обеспечивают надежную работу в пределах заданного ресурса, позволяют изготовить изделие при минимальных затратах материалов, труда и времени. Эти признаки определяют понятие технологичности конструкции.

Под технологичностью сварной конструкции понимают такое её конструктивное оформление, при котором обеспечивается удобство её изготовления с применением прогрессивных высокопроизводительных процессов и с минимальными трудовыми затратами.

Технологичность определяется при разработке конструкции и принципиальной технологии изготовления и уточняется в процессе разработки чертежей и технологического процесса. Обработка технологичности элементов конструкции выполняется при участии технологов-сварщиков.

В общем случае технологичность сварной конструкции оценивается материалоемкостью, трудоемкостью, энергоемкостью, длительностью производственного цикла и себестоимостью.

Технологичность конструкции обеспечивается путем реализации конструктивных, технологических и эксплуатационных требований.

Среди эксплуатационных требований основными являются:

- обеспечение необходимой надежности и долговечности;

- повышение экономичности конструкций в эксплуатации;

- улучшение показателей качества, стабильность эксплуатационных показателей.

К основным конструктивным требованиям относятся:

- выбор рациональной схемы и главных параметров конструкции, основаниях, на анализе существующих конструктивных форм и комплексной механизации;

- правильный выбор основных и сварочных материалов, конструктивных форм сварных соединений и узлов;

- взаимное расположение узлов, обеспечивающее наилучшие условия сборка и сварки;

- выбор простейших форм деталей, с минимальной протяженностью сварных швов, расположенных в удобном положении;

- стандартизация материалов, деталей, узлов;

- меры по предотвращению и уменьшению сварочных деформации;

Основными технологическими требованиями являются:

- выбор оптимальных технологических процессов для данного сварочного производства;

- правильная последовательность сборки и сварки;

- выбор теплового режима сварки и соответствие допусков на сварную конструкцию;

- выбор рациональных режимов сварки, методов контроля;

- назначение минимально допустимых пропусков на механическую обработку, режимов термообработки;

- выбор рациональных режимов сварки и методов контроля.

Для оценки технологичности применяют следующие количественные показатели:

- отношение веса наплавленного металла к весу сварной конструкции в %;

- трудоемкость на 1 кг наплавленного металла и 1т сварной конструкции;

- стоимость сварочных материалов на 1 кг наплавленного металла и 1 т конструкции;

- расход электроэнергии на 1 т конструкции;

- заводская себестоимость сварочных работ на 1т конструкции; уровень механизации сборочно-сварочных работ.

2. Этапы разработки технологического процесса изготовления сварной конструкции

Исходными данными для проектирования технологического процесса изготовления сварной конструкции являются чертежи изделия, технические условия и планируемая программа выпуска. Чертежи содержат данные о материале заготовок, их конфигурации, размерах, типах сварных соединений, т. е. решения, которые были приняты конструктором в процессе проектирования изделия и должны быть приняты к исполнению технологом. Технолог не имеет права вносить изменения в чертежи. Поэтому любому отклонению от чертежа должно предшествовать его исправление конструктором.

Технические условия (ТУ) на изготовление определенного типа конструкций содержат перечень требований, которые предъявляются к материалам, оборудованию, а также к выполнению технологических и контрольных операций. ТУ должны соответствовать требованиям технического задания и стандартов на данный вид продукции, т. е. учитывать опыт проектирования, изготовления и эксплуатации, накопленный при выпуске подобных изделий. Программа выпуска содержит сведения о числе изделий, которые надо изготовить в течение конкретного срока (например, за год). Эти цифры служат основанием для выбора оборудования, технологической оснастки, средств механизации и автоматизации.

Kpоме того, по программе выпуска производят оценку экономической эффективности этого выбора. Производственный процесс изготовления изделий включает различные технологические, контрольные и транспортные операции. Главное требование, определяющее последовательность выполнения этих операций, их содержание и обеспечение оснасткой— это выполнение заданной программы выпуска изделий высокого качества в кратчайшие сроки при минимальной стоимости.

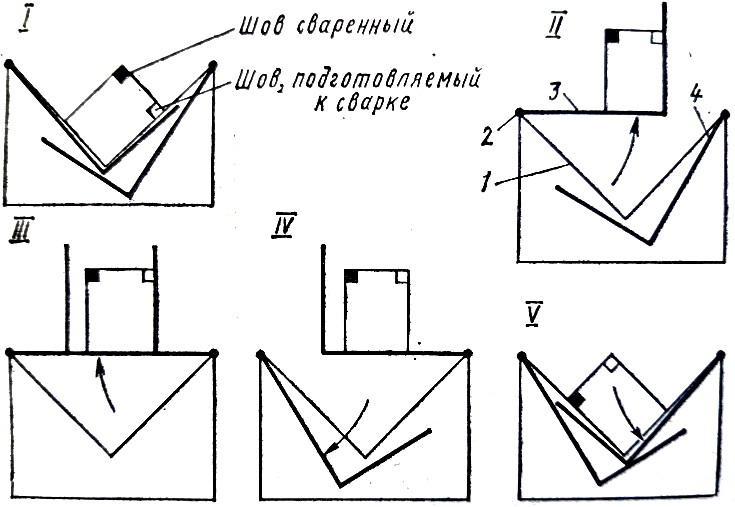

Оптимальность варианта членения конструкции на технологические узлы, подузлы определяется следующими соображениями:

- На монтажной площадке условия труда, возможности применения высокопроизводительной оснастки и средств контроля качества менее благоприятны, чем на заводе. Поэтому изделия большого габарита целесообразно расчленять на такие транспортабельные узлы, которые позволят свести к минимуму работы на монтаже.

- С позиции доступности сварных соединений, удобства их выполнения и последующего послеоперационного контроля сборочносварочные работы целесообразно выполнять путем последовательного укрупнения отдельных элементов в подузлы и узлы с последующей сборкой всего изделия. Такое чередование сборочных и сварочных операций облегчает использование высокопроизводительной сварочной оснастки, но при малой жесткости отдельных узлов может приводить к росту деформаций от сварки.

- Для оценки ожидаемых сварочных деформаций и выбора рациональной последовательности сборочно-сварочных операций следует пользоваться расчетными методами.

- Требуемую точность размеров и формы сварного изделия следует обеспечивать рациональным построением технологического: процесса, применением правочных работ на стадии заготовки элементов, сборки и сварки отдельных узлов. Правка готового изделия является, как правило, крайне трудоемкой.

- Термообработка всей конструкции может существенно усложнить процесс изготовления, особенно в условиях серийного и массового производств. Поэтому в случае необходимости улучшения механических свойств, снятия остаточных напряжений или стабилизации размеров в какойлибо зоне конструкции выгодно выбрать такую последовательность сборки и сварки, которая позволяет производить местную или предварительную термообработку отдельных подузлов и деталей.

Для разработки технологического процесса необходимо иметь: конструкторскую документацию на сварную конструкцию (чертежи), технические условия на изготовление (ТУ), программу выпуска.

Разработка технологического процесса изготовления сварной конструкции проходит в 2 стадии:

разработка принципиальной технологии; разработка рабочей технологии.

В процессе разработки принципиальной технологии производится разбивка конструкции на технологические узлы, эскизно определяются необходимые сборочно-сварочные установки и приспособления. Разбивка на технологические узлы проводится для обеспечения удобства и точности изготовления, возможности применения сборочно-сварочных устройств и автоматической сварки.

Рабочая технология создается в следующем порядке:

- анализ исходных данных (чертежи, ТУ, программа выпуска);

- выбор типового технологического процесса;

- определение технологических операций;

- определение режимов операций;

- выбор стандартного оборудование;

- разработка нестандартных приспособлений;

- определение методов контроля и испытаний;

- нормирование технологических операции;

- расчет экономической эффективности.

Нормативные документы на технологический процесс делят на основные и вспомогательные. Основные документы общего назначения: титульный лист, карта эскизов и технологическая инструкция. В разработке и составлении этих документов участвует техник сварочного производства (рис. 6).

Рисунок 6 – Основные функции техника сварочного производства

3. Технология изготовления и автоматизация производства сварных конструкций

В современном производстве около 60% всех сварных конструкций и изделий изготавливаются механизированными и автоматическими методами сварки. Уровень механизации сварочных работ на автомобильных заводах составляет 100%, но в строительстве этот показатель не более 30%.

Машиностроение является отраслью с высокоразвитым сварочным производством. Технологический процесс изготовления сварных конструкций включает в себя заготовительные, сборочные, сварочные, контрольные, отделочные и другие операции. Преобладающими способами сварки являются электродуговая и электрошлаковая, а также электроконтактная сварка. При разработке нового технологического процесса изготовления сварных конструкций следует максимально заменять ручной труд путем комплексной механизаций.

Сварочное производство – комплексное производство, поэтому необходимо обеспечить высокий уровень механизации и автоматизации всех сборочно-сварочных и вспомогательных операций (установка и кантовка изделия под сварку, зачистка кромок и швов, установка автомата в начале шва и т.д.). Несварочные операции в сварочном производстве составляют в среднем 70% общей трудоемкости работ сварочных цехов, а вспомогательные операции – 35% трудоемкости сборочно-сварочных работ.

Разработка технологии имеет целью обеспечить оптимальные условия выполнения каждой отдельной операции и всего процесса в целом. Так как для разных типов сварных конструкций представления об оптимальности технологического процесса могут сильно отличаться, то соображения о рациональном построении процесса изготовления будут подробно рассматриваться в главах, посвященных типовым сварным конструкциям. Однако требование экономии живого труда является общим.

Систему управления составляют механизмы и средства связи, обеспечивающие точное и согласованное во времени взаимодействие рабочих и вспомогательных агрегатов и устройств. В области сварочного производства трудовые затраты собственно на сварочные работы обычно не превышают 30%. Большой объем занимают заготовительные, сборочные и вспомогательные, особенно транспортные, операции. Следовательно, повышение производительности только сварочных работ не может дать существенного эффекта. Отсюда необходимость комплексной механизации и автоматизации, охватывающей не только основные (заготовительные, сборочные, сварочные, отделочные), но и вспомогательные (транспортные, контрольные) операции.

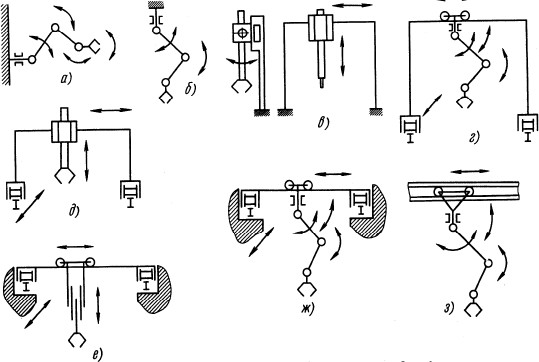

Совершенствование производства сварных конструкций требует не только наличия механизмов, способных осуществлять все необходимые операции технологического процесса, но и рациональной их компоновки. При этом требования как к механизмам, так и к их компоновке определяются характером производства. Так, для серийного и мелкосерийного производств требуются универсальные устройства, пригодные для работы в широком диапазоне типоразмеров заготовок и изделий. Для крупносерийного и массового производств используют более производительное специализированное оборудование в составе поточных, автоматических и роторных линий конкретного целевого назначения.

Создание линий со специализированным оборудованием требует больших затрат на проектирование, изготовление и монтаж, тогда как в случае смены выпускаемой модели изделия эти линии переналадке обычно не поддаются. Более целесообразны переналаживаемые гибкие автоматизированные производственные системы (ГАПС).

Гибкой можно назвать систему, состоящую из универсального станка и квалифицированного рабочего. Противоположностью является жесткая система, состоящая из специализированного однопозиционного станка и рабочего-оператора малой квалификации универсальность промышленных роботов (ПР) дает возможность автоматизировать практически любые операции, выполняемые человеком, а быстрота смены программы позволяет обеспечить ту же гибкость, которой обладает производство, обслуживаемое человеком.

Замена специализированного оборудования роботами уже позволила создать сварочные автоматические линии и робототехнические комплексы, способные в условиях крупносерийного производства одновременно выпускать несколько модификаций изделия. Для серийного и мелкосерийного производств создание подобных ГАПС на основе использования робототехники еще впереди.

Механизация подъёмно-транспортных операций

Для комплексной механизации сварочного производства, в первую очередь, необходимо максимальное использование мощных грузоподъемных механизмов и современных транспортных средств для перемещения заготовок, деталей, готовых узлов и сварных конструкций.

Комплексная механизация и автоматизация сварочного производства немыслима без грузоподъемных и транспортирующих устройств. В мелкосерийном производстве транспортирование заготовок, деталей, узлов и готовых изделий осуществляют с помощью мостовых тележек. В крупносерийном и массовом производстве преобладают конвейеры различных типов в зависимости от габаритов и массы перемещаемых грузов.

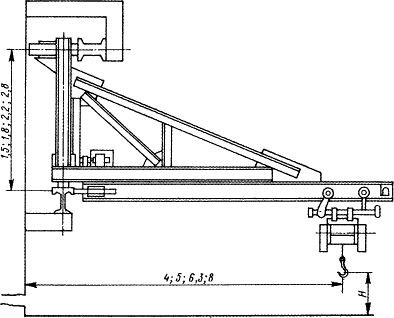

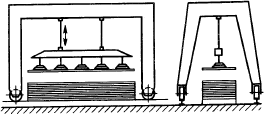

К универсальным грузоподъемным машинам в сварочном производстве относятся электротали и краны (рис. 7, 8). Электротали выпускаются грузоподъемностью G 0,25; 0,5; 1; 2; 3,2; 5 т и 10 т для кран-балок повышенной прочности. Они перемещаются по балке из двутавра с помощью электропривода при G > 1т или вручную.

Рисунок 7 — Консольно-поворотный кран с электроталью

Консольно-поворотный кран предназначен для транспортировки между рабочими местами и установки на местах сборки-сварки деталей, заготовок и сборочных узлов весом до 5 тонн, трубопроводной арматуры, баллонов и других грузов. КОМПЛЕКТАЦИЯ: колонна с основанием, стрела, электрическая таль (тельфер), подвесной пульт управления.

Краны можно применять в различных условиях – на открытых площадках и в закрытых помещениях. Применение в местах с повышенными требованиями к пожарной безопасности (КК-2). Управление поворотом стрелы осуществляется электроприводом с дистанционного пульта управления.

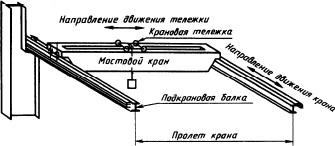

Применяются следующие типы кранов: мостовые (рис. 9), козловые (рис. 10), кран-балки, полукозловые, консольно-поворотные (рис. 7, 8). Наиболее распространены, имеют колею 10-32м и наибольшую грузоподъемность мостовые краны (G до 400 тонн). Они обслуживают целые пролеты цехов и имеют доступ ко всем рабочим местам и технологическому оборудованию. Кран-балки имеют грузоподъемность до 5 тонн, но обслуживают достаточно большую рабочую зону в цехе, заменяя мостовые краны, если позволяет грузоподъемность.

Рисунок 8 — Консольный настенный передвижной кран грузоподъемностью 1; 2; 3,2; 5 тонн с электроталью

Рисунок 9 – Схема движений мостового крана

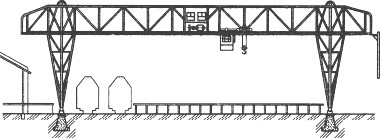

Козловые краны (рис. 10) имеют высокие опоры с колесами, на которые опирается мост. Они продвигаются по рельсам, расположенным по обеим сторонам зоны обслуживания. Они работают, главным образом, на складах металла и готовой продукции, расположенных на открытых площадках. Грузоподъемность до 32т. Полукозловые краны (рис. 11) продвигаются по 2-м рельсам: один на полу, а 2-й на стене цеха.

Рисунок 10 – Козловой кран

Рисунок 11 — Опорные ноги козлового крана (а) и полукозлового крана (б)

Для обслуживания отдельных рабочих мест и передачи изделий с одного места на другое применяют консольно-поворотные краны. Они могут быть возле стены или отдельно стоящие (рис. 7).

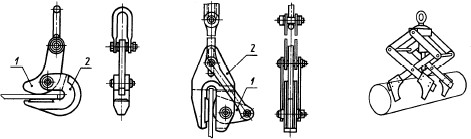

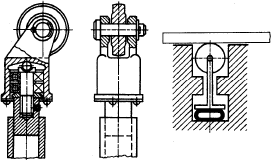

Грузозахватные приспособления применяют для строповки грузов. К ним предъявляют следующие требования: надежность, удобство и безопасность в работе, минимальное время, требуемое для захвата и освобождения грузов, максимальное освобождение рабочего от ручного труда, минимальный собственный вес и размеры, сохранность грузов, простота и низкая стоимость приспособления. Конструкция их зависит от формы, размеров и массы поднимаемых грузов: для листов, полотнищ, цилиндрических изделий и т.д.

Приспособления различают также по способу удержания груза: стропы, петли, поддоны, скобы и т.д.; защемляющие груз и удерживающие его трением: эксцентриковые и клещевые захваты; притягивающие груз: магнитные и вакуумные захваты.

Охватывающие и поддерживающие приспособления наиболее надежны и безопасны в работе (стропы, скобы), но требуют много времени для зачаливания груза и заведения под него строп.

Вакуумные захваты позволяют поднимать листы из пачки по одному и из любого металла.

Электромагнитные захваты притягивают сразу несколько листов, но только из магнитных сталей. Надежность у них невысокая, так как работа их зависит от электропитания.

В мелкосерийном производстве транспортировку заготовок, деталей, готовых узлов и изделий осуществляют главным образом с помощью мостовых кранов, автопогрузчиков и самоходных тележек. Сокращение времени навешивания и снятия штучных грузов достигается применением специальных грузозахватных устройств. На рис. 12 показаны механические эксцентриковые захваты для зачаливания листов в горизонтальном (рис. 12,а) и вертикальном (рис. 12,6) положениях. В этих захватах эксцентрик 1 шарнирно соединен со скобой 2. Усилие зажатия создается массой поднимаемого груза. При опускании груза на загружаемую плоскость и ослаблении натяжения троса захват размыкается.

а б в

Рисунок 12 – Клещевые захваты: а – горизонтальный; б – вертикальный; в — пантографный

Для транспортирования обечаек удобно использовать захваты с откидными крюками (рис. 12,в) или уравновешенные захватные скобы. Захваты с разъемными скобами имеют несколько грузовых серег (рис. 13) и могут использоваться вместе с траверсами не только для подъема, но и для кантовки листов. Для кантовки крупных изделий и узлов используют четырех крюковой мостовой кран.

Рисунок 13 – Траверсы и захваты для длинных заготовок

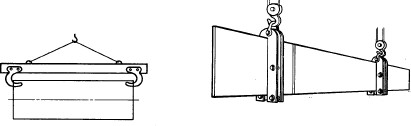

Наиболее широкие возможности для автоматизации захвата груза дают вакуумные (рис. 14,а) и электромагнитные (рис. 14,б) устройства. Достоинством вакуумных захватов является возможность их использования для любых материалов, обеспечение захвата только одного верхнего листа, а также меньшая масса по сравнению с электромагнитными. Электромагнитные захваты применяются только для магнитных материалов, они менее чувствительны к состоянию поверхности детали. Для транспортировки листов, как правило, применяют несколько электромагнитных или вакуумных захватов, которые могут быть закреплены на траверсах.

а б

Рисунок 14 — Вакуумный (а) и электромагнитный (б) захваты

Крановое оборудование дополняют самоходные порталы и манипуляторы. Они удобны для подачи листовых заготовок и деталей с промежуточного склада к рабочему месту (рис. 15), а иногда и для манипулирования заготовкой. Захватывание листов со склада заготовок, расположенного между рельсами портала, производится посредством траверсы с захватами, закрепленной на тележке, которая перемещается по верху портала поперек направления его движения.

Рисунок 15 — Портал для транспортировки листов

Конвейеры

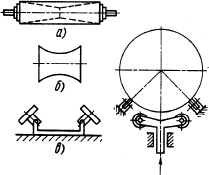

В серийном производстве для транспортировки грузов широко используют различные конвейеры и их отдельные элементы (поворотные опоры, подъемные ролики и т.д.). Применяются конвейеры следующих видов: подвесные; ленточные; роликовые; пластинчатые; тележечные.

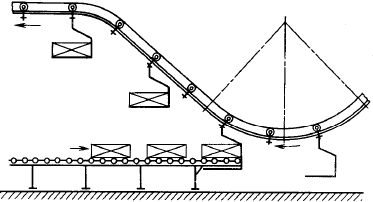

Наиболее протяженными (до 2 км длиной) являются подвесные конвейеры. Они имеют траекторию на разных уровнях и в разных направлениях, а сама траектория замкнута. Их используют на автомобильных заводах и заводах сельхозмашиностроения.

Наиболее распространенными в производстве являются ленточные конвейеры. Ленточные, роликовые, пластинчатые конвейеры рассчитаны на транспортировку сравнительно небольших по габаритам и весу изделий. Подвесные конвейеры перевозят грузы поштучно, и обработка заготовок на каждой операции происходит синхронно. Тележечные конвейеры могут транспортировать изделия с большим весом (до нескольких тонн). Очень часто в заготовительных отделениях применяются роликовые и неприводные. Ими оснащаются гильотинные ножницы и листоправильные машины.

Подвесные конвейеры могут быть: грузонесущие, грузотолкающие и грузотянущие. Наибольшую грузоподъемность на 1 тележку имеют грузотянущие (до 4 тонн).

Все конвейеры перемещают заготовки в горизонтальном положении в непрерывном или шаговом режиме. Для обеспечения непрерывной работы автоматически действующих конвейеров применяются питатели и загрузочные устройства, которые имеют накопитель для хранения запаса заготовок и отсекатель для отделения от всей массы одной заготовки с подачей её в рабочую зону в строго ориентированном положении. Накопители бывают магазинные и бункерные. В магазинных накопителях заготовки укладывают в ориентированном положении заранее вручную или под действием силы тяжести (гравитационный тип). В бункерные накопителях заготовки загружают навалом, а ориентация заготовок осуществляется автоматически с помощью захватных или вибрационных устройств.

Для разворота листов и полотнищ в мелкосерийном производстве используют роликовые поворотные опоры (рис. 16,а). Сборочные и сварочные стенды иногда оборудуют подъемными роликами (рис. 16,б; рис. 17,г)

а б

Рисунок 16 — Поворотные и подъёмные роликоопоры

г)

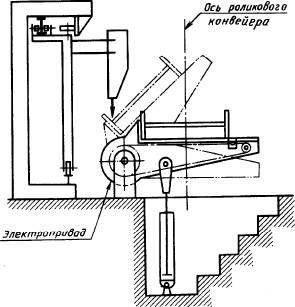

Рисунок 17 – Ролики для перемещения цилиндрических изделий

Приводные роликовые конвейеры с групповым и индивидуальным приводом осуществляют перемещение изделий по горизонтали (рис. 17, в) с помощью парных дисковых роликов, расположенные под углом. Комбинация жестко закрепленных и подъемных роликов (рис. 17,г) позволяет попеременно осуществлять продольное перемещение и вращение деталей.

Подвесные конвейеры получили широкое распространение и являются основными транспортирующими машинами современных предприятий серийного и массового производства. Пространственность трассы, доступность изделия со всех сторон, экономия производственной площади позволяют использовать их не только для перемещения узлов или изделий к рабочим местам, но одновременно и для выполнения различных технологических операций: мойки, очистки, сушки, окраски, закалки, отпуска и т.д.

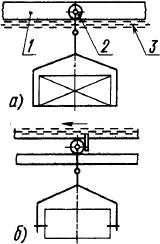

В зависимости от характера крепления несущей подвески к тяговому элементу различают конвейеры грузонесущие (рис. 18,а) и толкающие (рис. 18,6).

Рисунок 18 — Подвесные грузонесущие (а) и толкающие (б) конвейере: 1 –направляющий путь; 2 – каретка с подвеской; 3 – тяговая цепь;

Грузонесущие конвейеры (рис. 18,а) имеют направляющий путь 1, по которому движутся каретки 2 с грузовыми подвесками, связанные тяговой цепью 3. Тяговая цепь 3 имеет гибкость в вертикальном и горизонтальном направлениях. Это дает возможность обеспечивать перемещение деталей по пространственной замкнутой трассе. Опорные катки 2 кареток грузонесущих конвейеров имеют форму в соответствии с профилем направляющего пути 1. Трасса конвейера может проходить непосредственно через технологические камеры, моечные, пескоструйные, окрасочные, сушильные и др. В этом случае ходовая часть конвейера должна быть закрыта защитным кожухом.

Грузовые подвески прикрепляют или непосредственно к кареткам с помощью штырей, или к траверсе, подвешиваемой на двух и более каретках.

Подвески конвейера можно загружать и разгружать вручную, полуавтоматически и автоматически. Полуавтоматическую загрузку осуществляют на участках спуска и подъема пути конвейера (рис. 19). Крюк, стропы, рычажный захват или обойму подвески рабочий вручную зацепляют за груз, лежащий на роликовом столе. Конвейер отрывает груз от стола. Подобным же образом конвейер разгружают. Перегибы пути в вертикальной плоскости используют и для автоматической загрузки, применяя подвески с вилкообразным основанием (рис. 19). На участке подъема пути подвеска 1 лапами вилочного основания заходит между роликами загрузочного стола 2 и, поднимаясь, захватывает лежащий на нем груз.

Рисунок 19 – Загрузка подвесок конвейера

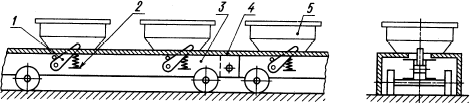

Шаговые конвейеры. Для передачи деталей и узлов с одной позиции на другую в поточной или в автоматической линии широко используют шаговые конвейеры. В шаговых конвейерах штангового типа блок-штанги имеют подпружиненные упоры и опорные катки. Составная штанга 3 (рис. 20) совершает возвратно-поступательное движение. Шарнирные кулачки 1 упираются в кромки изделий 5 и продвигают их на размер шага по направляющим 4, преодолевая трение скольжения. При холостом ходе пружины 2 сжимаются, и кулачки проскальзывают.

Рисунок 20 – Шаговый штанговый конвейер

Загрузочные устройства

Магазинные загрузочные устройства используют для поштучной подачи деталей в ориентированном положении на шаговый конвейер или к технологическому оборудованию (рис. 21).

Рисунок 21 — Схемы магазинных накопителей с отсекателями: а, б – вертикальные гравитационные; в – наклонный; г, д – барабанные; г – вертикальный с ходовым винтом: 1-ходовой винт; 2-заготовки; 3-толкатель; 4-концевой выключатель ходового винта

Загрузочное устройство для штучных элементов должно иметь накопитель для хранения запаса заготовок и механизм для отделения от всей массы одной заготовки с целью подачи ее в рабочую зону. В магазинных накопителях заготовки заранее ориентируются и укладываются в определенном порядке. На рис. 21, а, б приведены схемы вертикальных магазинных накопителей. Очередная заготовка 1 подается в рабочую зону толкателем-шибером 2, совершающим возвратно-поступательное движение.

При этом толкатель удерживает все остальные заготовки, выполняя функцию не только питателя, но и отсекателя. Несколько иные схемы отсекателей показаны на рис. 21, в, г. Здесь нижний штифт задерживает движение всех заготовок, а верхний, отсекая нижнюю заготовку, задерживает остальные. На рис. 21, д, е, ж даны примеры устройств отсекателей барабанного и дискового типа. Рассмотренные магазинные устройства относят к гравитационному типу, так как перемещение заготовок в магазине происходит под действием силы тяжести.

Бункерные загрузочные устройства позволяют загружать в них заготовки навалом, обеспечивая выдачу деталей в ориентированном положении. Различают бункерные устройства с захватными механизмами и без них. Характерный пример бункерных устройств первой группы показан на рис. 22 применительно к заготовкам сферической формы, для которых ориентирование не требуется.

а б

Рисунок 22 – Бункерные загрузочные устройства с лопатками (а) и захватным механизмом (б)

Из бункера 1 (рис. 22,б) шары подаются толкателем 2 на лоток 3, где они задерживаются упором J и располагаются в один ряд. Отсюда толкатель 4 выдает заготовки поштучно. Бункерные загрузочные устройства могут обеспечивать работу самого высокопроизводительного оборудования, например, роторных автоматических линий.

Механическое сварочное оборудование

К механическому сварочному оборудованию относятся оборудование:

- для установки и перемещения свариваемых изделий;

- для установки и перемещения сварочных аппаратов;

- для уплотнения стыков;

- для сбора и подачи флюса в зону сварки;

- для отделочных операций.

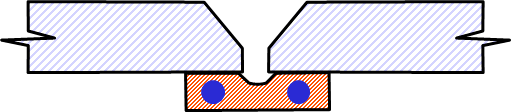

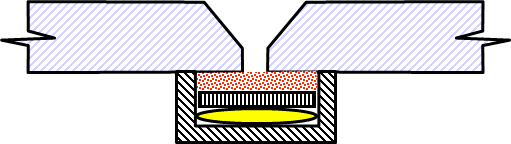

Оборудование для уплотнения стыков предназначено для предотвращения вытекания расплавленного металла сварочной ванны и формирования обратной стороны шва при дуговой односторонней сварке. Это оборудование разделяется по виду свариваемых швов (прямолинейные и кольцевые) и по конструктивному исполнению (флюсовые подушки и металлические подкладки). Применяются флюсовые подушки и металлические подкладки (рис. 23,а,б), а также флюсоременные подушки (рис. 24).

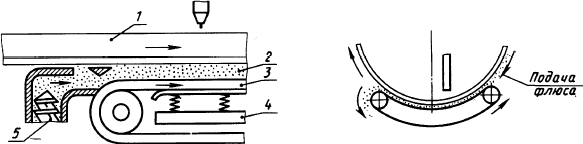

Сварка прямолинейных швов движущихся изделий 1 (рис. 24,а) может осуществляться на флюсоременной подушке. Флюс 2 подается винтовым конвейером 5 и прижимается движущимся ремнем 3 с помощью пружинного устройства 4. На рис. 24, б приведена схема флюсоременной подушки для сварки кольцевых швов.

а б

Рисунок 23 — Формирующие подкладки медная (а) и флюсовая (б) для автоматической сварки под флюсом

а б

Рисунок 24 – Флюсоременная подушка для сварки прямолинейных (а) и кольцевых швов (б)

Механическое оборудование может быть универсальным, рассчитанным на широкую номенклатуру изделий, и специальным, предназначенным для изделий одного типоразмера.

Оборудование для установки свариваемых изделий применяется на всех стадиях технологического процесса и представляет собой металлоконструкцию из листового и профильного металла. Для крупных тяжелых изделий стеллажи закрепляются на бетонном основании, для средних стеллажи могут быть переносными.

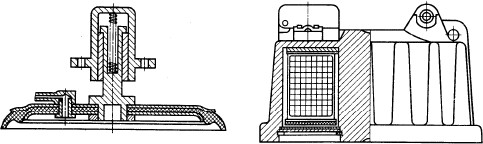

Плита представляет собой более точную и надежную базу для размещения на ней установочных и зажимных устройств. Плиты для сборноразборных приспособлений (рис. 25) имеют Т-образные пазы для специальных болтов, которыми закрепляются элементы приспособлений. Кроме сборочных плит применяют плиты для разметки и контроля сварных изделий, а также для сварки, правки и зачистки.

Рисунок 25 – Плиты для сборно-разборных приспособлений

Неповоротный стол сварщика оборудован вентилятором, служащим для отсоса газов и пыли, образующихся при сварке, через верхнюю наклонную панель и решетчатую поверхность стола.

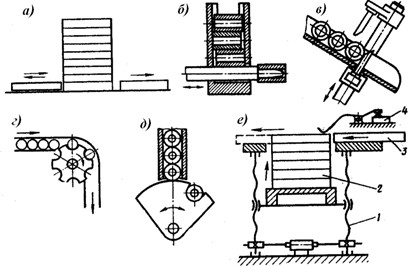

Оборудование для установки и перемещения сварочных аппаратов и перемещения сварщиков делится на 2 основные группы:

- для сварочных аппаратов применяют колонны, тележки и направляющие устройства при автоматической сварке (рис. 26, 27, 28);

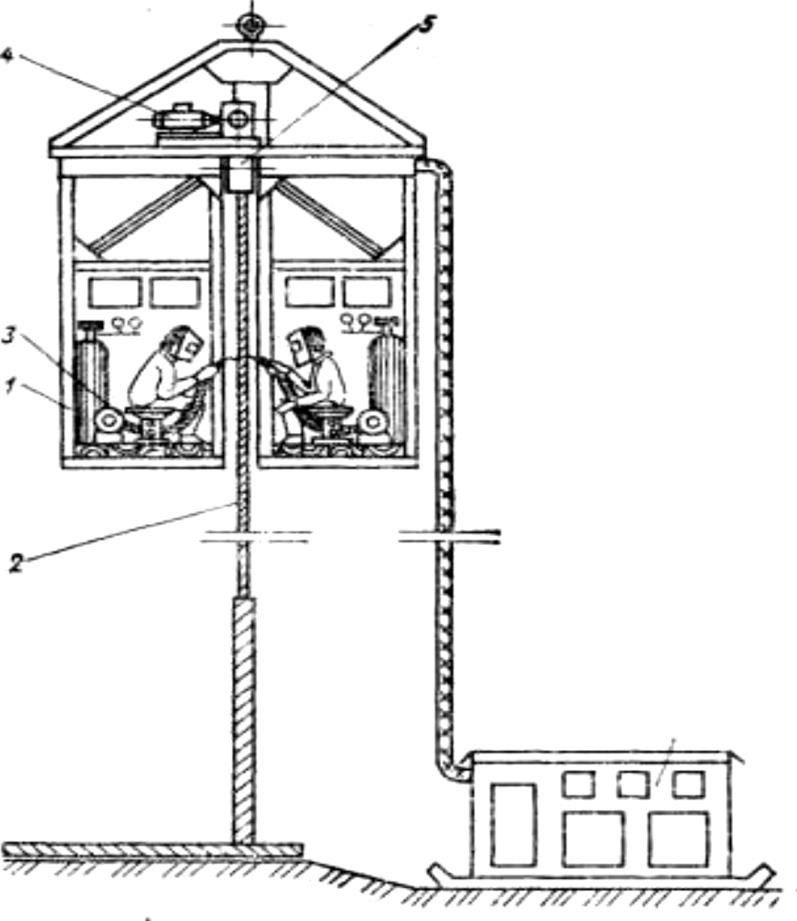

- для удобной работы сварщиков при сварке крупногабаритных изделий на высоте применяют подъемные и подъемно-выдвижные площадки для сварщиков, лифты и т.п. (рис. 29, 30).

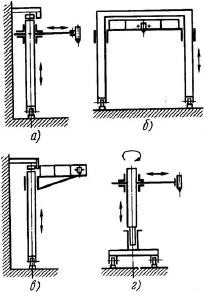

Рисунок 26 — Механизмы перемещения сварочных аппаратов: а – велосипедная тележка; б – портальная тележка; в – велосипедная тележка с балконом; г – глагольная тележка

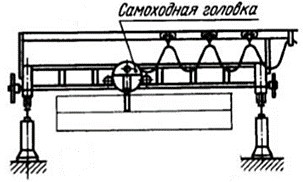

Рисунок 27 – Катучая балка для сварочной головки

Колонны для сварочных аппаратов делят по типу размещаемых на них аппаратов – для несамоходных и самоходных.

Несамоходные колонны предназначены для сварки кольцевых швов, а самоходные – для кольцевых и прямолинейных швов. Большинство колонн поворотные, например ПК-1, для несамоходных аппаратов типа АБ.

Для самоходных аппаратов типа АБС – колонны ПК-2 и велосипедные тележки, которые перемещаются по 2-м рельсам, расположенным в вертикальной плоскости один над другим; глагольные тележки передвигаются по 2-м рельсам, расположенным на полу цеха; портальные тележки передвигаются по 2-м рельсам на полу, расположенным с обеих сторон изделия.

а — колонна с поворотной двухплечевой консолью; б — каретка с перемещением по монорельсу

Рисунок 28 — Оборудование для перемещения сварочных полуавтоматов

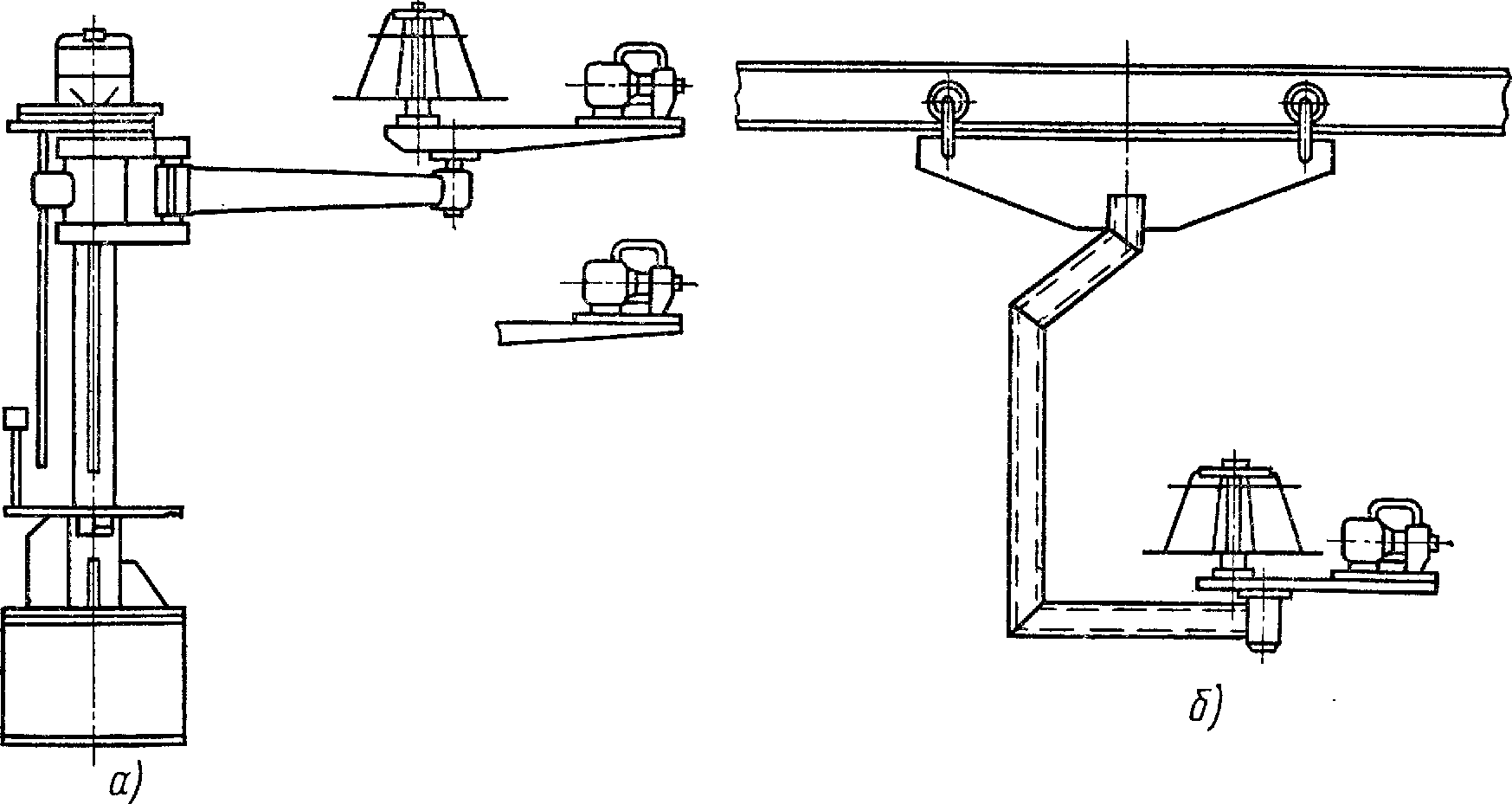

Основным оборудованием для подъема и перемещения сварщиков являются подъемные и подъемно-выдвижные площадки с механическим приводом. Площадки могут быть стационарными, переносными и передвижными. Наибольшей универсальностью обладают передвижные механизированные площадки, позволяющие быстро перемещать сварщика вместе с аппаратурой и материалами непосредственно к месту сварки.

Рисунок 29 – Площадки для перемещения сварщиков подъемные (а, б) и подъемно-выдвижные (в, г)

Рисунок 30 — Передвижные кабины для сварки горизонтальных швов цилиндрических резервуаров

Оборудование для установки и поворота свариваемых изделий

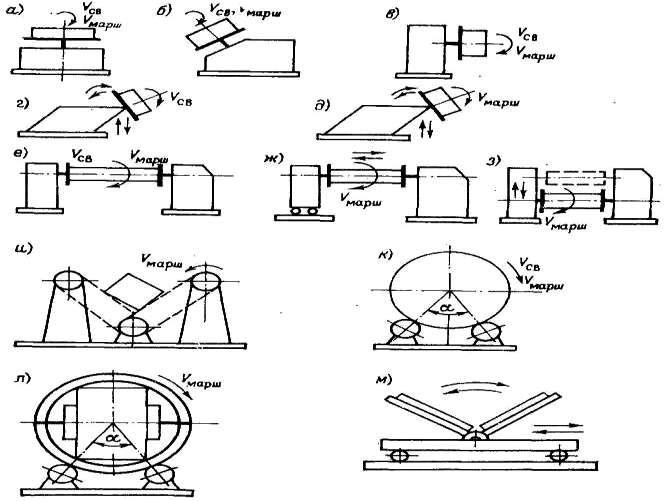

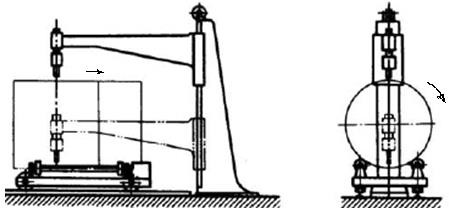

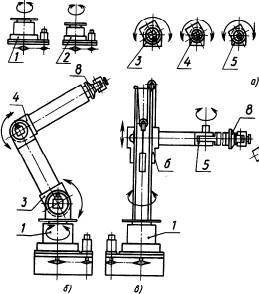

Манипуляторы предназначены для установки изделий в удобное для сварки положение путем поворота их вокруг 2-х осей (наклона и вращения), а также для вращения их со сварочной скоростью.

Манипуляторы разделяют по назначению, по количеству движений, по конструкции приводов для вращения и наклона изделия, по предельному углу наклона и грузоподъемности. Манипуляторы имеют маршевую и сварочную скорость с плавной регулировкой для сварки кольцевых швов.

Применяют манипуляторы с зубчатым сектором(рис. 31), консольные и двухстоечные. Консольный манипулятор имеет консоль, выносящую стол с планшайбой вперед от станины. Ось консоли расположена под углом к оси главного вала привода, что частично уравновешивает изделие относительно этой оси. Наклон изделия осуществляется поворотом консоли вокруг оси главного вала на 3600. У двухстоечных манипуляторов наклон изделия поворотом рамы и вращение изделия возможны в любую сторону на 3600.

Рисунок 31 — Манипулятор с зубчатым сектором

Манипуляторы предназначены для установки изделия в удобное положение для сварки, наплавки и его вращения со сварочной скоростью.

ТЕХНИЧЕСКИЕ ХАРАКТЕРИСТИКИ:

Грузоподъемность от 100 до 20 000 кг. Максимальный угол наклона планшайбы 135º. Ножная педаль, возможность вращения со сварочной и маршевой скоростью. Плавная регулировка скорости вращения.

Цифровая индикация скорости вращения планшайбы.

Полый шпиндель вращателя и применение самоцентрирующегося патрона обеспечивают возможность обработки труб большой длины

Планшайба манипуляторов – круглая и квадратная со скругленными углами, имеет радиальные Т-образные пазы для крепежных болтов. Для передачи сварочного тока и предохранения от него подшипников под планшайбой на шпинделе установлен специальный токосъемник с меднографитовыми щетками, от которого ток передается по гибкому кабелю на корпус манипулятора, минуя механизм стола. Основные параметры манипуляторов – грузоподъемность и крутящие моменты относительно оси вращения стола и относительно опорной плоскости. Обозначаются, например, М–5. Цифра означает грузоподъемность в тоннах.

Большую группу оборудования представляют сварочные кантователи, которые делят на: двухстоечные с постоянной осью; двухстоечные с подъемными центрами; кольцевые; цепные; рыжачные; книжные; домкратные; челночные; с поворотной рамой.

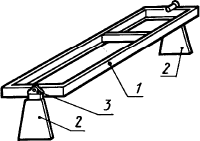

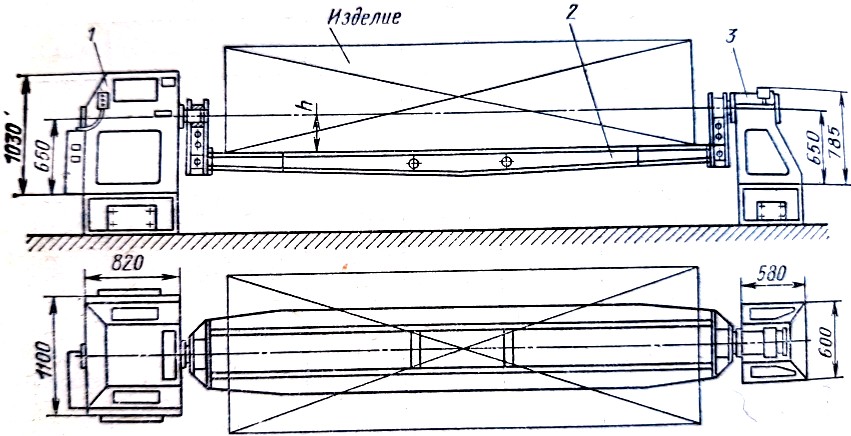

Наиболее распространены, просты и универсальны двухстоечные кантователи с постоянной осью (рис. 32). Они осуществляют поворот изделия вокруг горизонтальной оси, похожи внешне на 2-х стоечные кантователи для длинных изделий (рис. 33). Кантователи имеют только маршевую скорость вращения. Стойки кантователя соединены рамой. Габариты изделия определяют длину рамы и высоту центров кантователя. Более сложны кантователи с подъемными центрами, позволяющие поворачивать изделия большей ширины и высоты. В двухстоечных кантователях сваривают балки и рамы.

1 — рама; 2 — стойки; 3 — цапфы;

Рисунок 32 – Кантователь с жесткой рамой и ручным поворотом

Рисунок 33 – Двухстоечный приводной кантователь с рамой

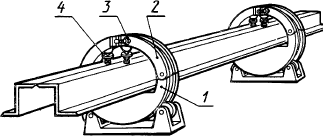

Кольцевые кантователи (рис. 34) бывают с целыми и разъемными кольцами. Они используются для балок и нешироких рам. Торцевые части изделий доступны для сварки, но внутри замкнутого кольца автоматическая сварка затруднена. Кольца расположена на роликовом стенде, имеющем привод. Собранная балка укладывается на нижнюю часть 1 кольца, откидная часть 2 замыкается с помощью откидных болтов 3, и балка закрепляется системой зажимов 4. В том случае, если длина балки велика и необходимо предотвратить ее прогиб, можно между опорами расположить опорные разъемные кольца.

1- разъемное кольцо; 2 — откидная часть; 3 — откидные болты; 4 — зажимы

Рисунок 34 – Кольцевой кантователь

Цепной кантователь (рис. 35) состоит из нескольких фасонных рам 5, на каждой из которых смонтированы две цепные звездочки (холостая 1 и приводная 4) и натяжная звездочка 6. Свариваемую балку 3 укладывают на провисающую цепь 2. Ведущие звездочки имеют общий приводной вал и обеспечивают поворот балки в требуемое положение. Приводные звездочки связаны продольным приводным валом с приводом кантователя. Применение автоматической сварки в таких кантователях возможно при использовании сварочных тракторов.

Рисунок 35 – Цепной кантователь

Рычажные кантователи для балок (рис. 36) состоят из нескольких призматических опор 1, двух продольных валов 2, закрепленных в верхней части опор, и двух групп Гобразных рычагов левых 3 и правых 4. Рычаги расположены между опорами и связаны с приводными гидроцилиндрами, размещенными в нижней части кантователя. Кантовка балок производится поочередным подъемом и опусканием по заданной программе левых и правых рычагов.

Домкратный кантователь (рис. 37) предназначен для поворота на 900 в обе стороны плоских рам. Он состоит из основания, поворотной рамы, 2-х гидродомкратов и 4-х выдвижных полуосей. Раму с закрепленным на ней изделием можно поворачивать вокруг 2-х полуосей, при этом 2 другие полуоси убираются. У домкратных кантователей наклон стола осуществляется домкратом в виде гидравлического цилиндра. Предельный угол наклона – 1350, а в тяжелых моделях – 900 и 450.

Рисунок 36 – Схема работы рычажного кантователя

Челночные кантователи обеспечивают не только поворот изделий и установку их в удобное для сварки положение, но также и транспортировку изделий с одного рабочего места на другое. Кантователь состоит из 2-х подъемных крыльев, несущей рамы с 2-мя колесными парами, 2-х блоков гидроцилиндров, гидроприводов и пульта управления. Кантователь передвигается по рельсовому пути.

Книжные кантователи, для полотнищ имеют две группы рычагов, которые могут поворачиваться вокруг продольной оси с помощью гидропривода (рис. 138,м). Тележка с поднятыми полотнищем между рычагами перемещается от первого стеллажа ко второму, где выполняется сварка второй стороны стыковых швов.

Позиционеры (рис. 38,д) – это упрощенные манипуляторы с маршевой скоростью вращения планшайбы. Вместо электродвигателя постоянного тока установлен двигатель переменного тока. Обозначаются буквой П с цифрами, показывающими грузоподъемность позиционера в тоннах, например П-5.

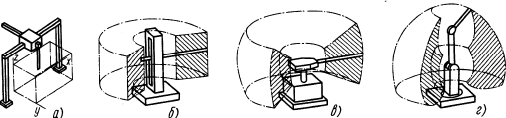

Вращатели (рис. 38,а,б,в; 41; 42; 43) также похожи на манипуляторы (рис. 38,г) , но угол наклона планшайбы у них фиксированный 30, 60 и 450. Соответственно положению в пространстве оси вращения стола вращатели делят на вертикальные, горизонтальные и наклонные. Еще проще выглядят поворотные столы, имеющие механизм подъема стола по вертикали.

Рисунок 37 — Домкратный кантователь

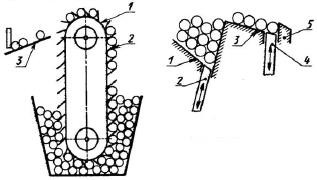

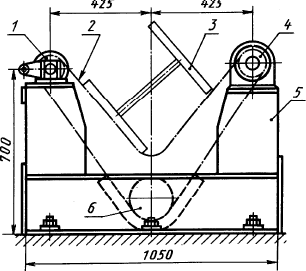

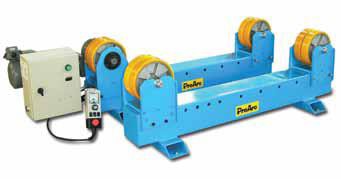

Роликовые стенды (рис. 38,к,л; 39; 40) предназначены для вращения цилиндрических, а также конических и сферических изделий с маршевой скоростью с целью их установки в удобное положение для сборки и сварки продольных швов, а также со сварочной скоростью при различных видах сварки кольцевых швов. Стенды различают по конструкции роликоопор: стационарные, перекидные и балансирные. В каждую секцию роликоопор входят две роликоопоры, расположенные по обе стороны от продольной оси стенда, смонтированные на одной раме. Компоновка стендов зависит от массы, размеров и формы вращаемых изделий.

Универсальные вращатели (рис. 41) предназначены для установки изделия в удобное положение для сварки, наплавки и его вращения со сварочной скоростью. Грузоподъемность от 100 до 20 000 кг. Универсальное использование для сварки в удобном положении. Максимальный угол наклона планшайбы 135º. Вращатель роликовый (рис. 42) предназначен для установки цилиндрических изделий в удобное для сварки положение и вращения со сварочной скоростью. Грузоподъемность от 10 000 до 100 000 кг. Вращатели роликовые состоят из отдельных приводных и холостых секций. Секции могут быть выполнены в передвижном или стационарном исполнении.

а – вращатель с вертикальной осью; б – то же, с наклонной осью; в – то же, с горизонтальной осью: г – манипулятор; д – позиционер; е – двухстоечный кантователь с горизонтальной осью; ж – то же, с подвижной стойкой; з – то же, с подъемными центрами; и – цепной кантователь; к – роликовый стенд; л – то же, с жесткой кинематической связью; м – рычажно-книжечный кантователь;

Рисунок 38 — Механизмы для установки и поворота конструкций

Рисунок 39 — Роликовый стенд со стационарными опорами

Рисунок 40 — Роликовый стенд с балансирными опорами

Рисунок 41 — Универсальный вращатель

Рисунок 42 — Секции роликового вращателя для обечаек

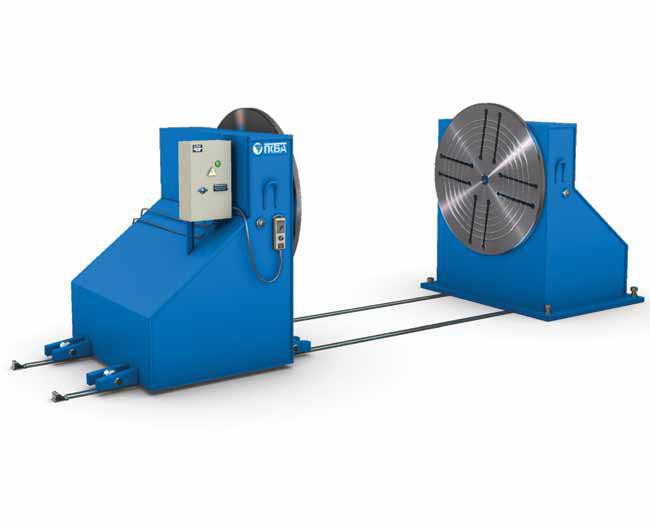

Двухстоечные вращатели предназначены для вращения изделий вокруг горизонтальной оси при автоматической дуговой сварке кольцевых швов под флюсом, при сварке в среде защитных газов, при наплавочных работах, а также для поворота и установки изделий в удобное положение при механизированной и ручной сварке. Удобны для сварки изделий большой длины. Обеспечивают возможность применения механизированных способов сварки кольцевых швов. Грузоподъемность от 500 до 40 000 кг. Вращатели могут быть выполнены в стационарном исполнении, с передвижной задней стойкой, плавающими центрами, оснащаться зажимными приспособлениями, гидравлической пинолью и т.д.

Рисунок 43 — Двухстоечные вращатели

Механизация заготовительных операций. Дробеструйную и дробеметную очистку чугунной дробью производят в специальных камерах. Листы очищают, подавая их в вертикальном положении в камеру с помощью роликов или тележки. [2, 6] На поверхность сварной конструкции перед грунтовкой и покраской из дробеструйного аппарата (рис. 44) под действием сжатого воздуха дробь выбрасывается с большой скоростью и, ударяясь о металл, удаляет с него загрязнения и окислы.

Рисунок 44 – Аппарат дробеструйной очистки

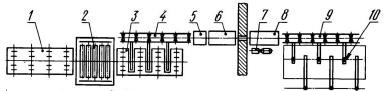

Химическая очистка листового проката осуществляется в кислотных и щелочных ваннах на автоматических линиях с применением ванного или струйного способа. Схема непрерывной поточной линии химической очистки струйным методом представлена на рис. 45. С роликового конвейера 1 через листоправильные вальцы 2 листы попадают на роликовый конвейер 3. Затем листоукладчиком листы устанавливаются в вертикальном положении на роликовый конвейер 4 и подаются в ряд камер: 5 — подогрева, 6 — травления, 8 — промывки, нейтрализации и пассивирования. Через камеры листы перемещаются системой роликов с приводом 7 и выталкиваются на неприводной роликовый конвейер 9, откуда снимаются кантователемлистоукладчиком 10 и ставятся в стеллаж.

Рисунок 45 — Схема непрерывной поточной линии химической очистки струйным методом

Рисунок 46 – Листоправильная машина с подающим и приемным рольгангами

Правка металлопроката производится на листоправильных (рис. 46) и сортоправильных вальцах, оснащенных подающими и приемными приводными рольгангами, а также листоукладчиками различных видов с захватами магнитного или вакуумного типа.

Рисунок 47 – Установка для автоматической сварки продольных и кольцевых швов цилиндрических резервуаров

Комплексная механизация осуществляется по двум направлениям: оснащение универсального технологического оборудования средствами механизации вспомогательных приемов и внедрение механизированных и автоматических линий, осуществляющих ряд технологических операций по изготовлению деталей (рис. 47).

Сварочные роботы

Развитие робототехники обещает более универсальный путь автоматизации, включая и мелкосерийное производство, потому что при смене изготавливаемой детали можно использовать тот же робот, изменив программу его работы.

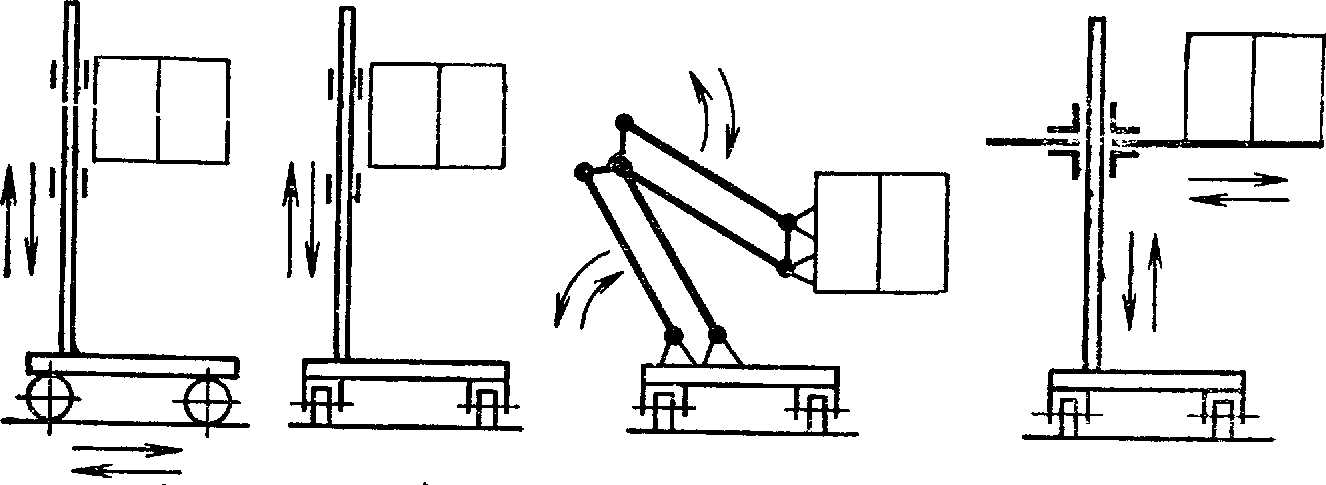

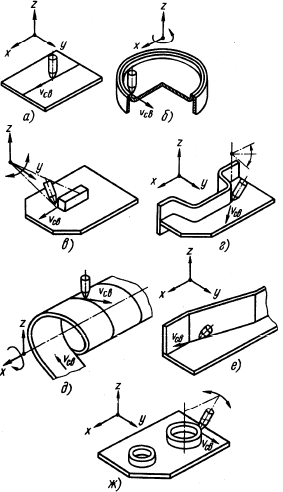

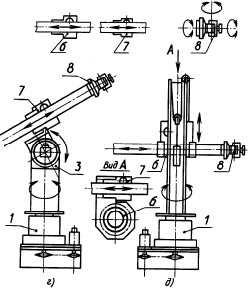

Возможности использования промышленных роботов в технологических процессах определяются размерами и формой рабочего пространства, точностью позиционирования, скоростью перемещения, числом степеней подвижности, особенностями управления и др. Для перемещения неориентированных в пространстве предметов достаточно трех степеней подвижности, а для полной пространственной ориентации — шести. Для выполнения сварных швов дуговой сваркой в общем случае (рис. 48; 49) необходимо иметь пять степеней подвижности сварочного инструмента.

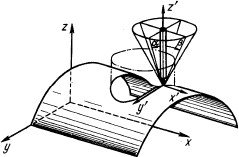

Обычно три степени подвижности обеспечивает базовый механизм робота, а еще две степени добавляет механическое устройство: кисть работа, на которой крепится сварочная головка; клещи для контактной сварки или захват. Базовый механизм робота может быть выполнен в прямоугольной, цилиндрической, сферической и ангулярной (антропоморфной) системах координат (рис. 50).

Система координат базового механизма определяет конфигурацию и габариты рабочего пространства робота, в пределах которого возможно управляемое перемещение исполнительного органа робота. Робот с прямоугольной системой координат имеет рабочее пространство в виде прямоугольного параллелепипеда (рис. 50, а), размеры которого меньше габаритов самого робота. Промышленные роботы с цилиндрической (рис. 50, б) и сферической (рис. 50, в) системами координат обладают большим объемом рабочего пространства. Более компактный робот получается в ангулярной системе (рис. 50, г).

а, б, д – строго ориентированные; в, е – не строго ориентированные; г, ж – произвольные;

Рисунок 48 — Основные группы швов для роботизированной сварки

Рисунок 49 – Направление перемещений электрода при дуговой сварке криволинейных пространственных швов

Рисунок 50 – Рабочее пространство роботов

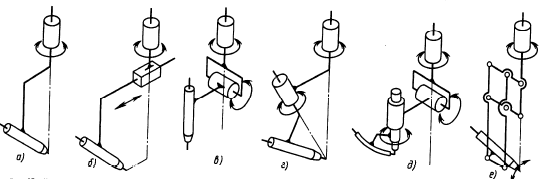

Роботы могут быть установлены неподвижно (рис. 51, а, б, в) и с возможностью перемещения по направляющим, установленным на полу (рис. 51, г, д) и потолке (рис. 51,е,ж,з). В зависимости от характера выполняемой работы можно создавать роботы с одной, двумя и тремя степенями подвижности базового механизма, выполненного в прямоугольной системе координат. Комбинируя их, можно создавать роботы в двухполярной сферической (ангулярной) (рис. 52, б), двухполярной цилиндрической (рис. 52, в), сферической (рис. 52, г) и цилиндрической (рис. 52,д) системах координат.

Используя модули прямолинейных движений 6 и 7, можно собрать робот в прямоугольной системе координат. Такая агрегатная система робототехники позволяет для каждого конкретного применения собрать из стандартных блоков оптимальный промышленный робот, имеющий только требуемое число степеней свободы. Для перемещения сварочной горелки при дуговой сварке применяются различные устройства (рис. 53, а. ..е), которые крепятся к базовому механизму.

Рисунок 51 – Разновидности конструктивно-компоновочных схем роботов

В роботах применяются гидравлические, электромеханические, пневматические и другие приводы. Гидравлические приводы имеют простую конструкцию, малую массу и небольшие габариты при значительной мощности. Они относительно дешевы. К гидравлическим приводам относятся гидромоторы с вращательным движением вала и гидроцилиндры с поступательным движением поршня. Для работы гидропривода необходима автономная гидросистема с высоким давлением масла, поэтому всегда существует угроза нарушения герметичности шлангов и сопряжении движущихся частей.

Электромеханический привод требует применения сложных точных редукторов, но он проще в обслуживании. Робот с электроприводом обладает высоким быстродействием и точностью позиционирования.

Пневмопривод конструктивно прост. У него меньше, чем у гидропривода, суммарная длина трубопроводов, ниже требования к уплотнениям, нет питающей гидростанции. Однако пневмоприводом трудно осуществлять регулируемые (управляемые) остановки инструмента. Обычные пневмодвигатели служат для перемещения инструмента по циклу «подвод – отвод» с настройкой длины хода переставными жесткими упорами. Системы управления движением инструмента робота подразделяются на цикловые, позиционные и контурные.

Цикловая система управления предназначена для задания определенной последовательности ряда команд без указания значений перемещений. Цикловая система является простейшим случаем позиционной системы с минимальным числом позиций, программируемых по каждому приводу (обычно две – начальная и конечная). В роботах с цикловым управлением широко используют пневмопривод. Эти роботы применяют в основном на вспомогательных операциях по обслуживанию основного технологического оборудования, при сборке деталей, при погрузочноразгрузочных, транспортных и складских работах, при укладке и упаковке готовой продукции.

Позиционная система определяет не только последовательность команд, но и положения всех звеньев манипулятора. Она предусматривает позиционирование объекта, т.е. ориентированное расположение его с заданной точностью в конце отдельного перемещения (в заданной точке) и остановку. После получения сигнала о правильном выполнении шага происходит переход к следующей точке. Как и по какой траектории происходит перемещение между заданными точками, не контролируется.

Многопозиционная система позволяет проходить промежуточные точки без остановок и может использоваться для дуговой сварки. Число точек позиционирования инструмента в рабочей зоне ограничивается только объемом памяти запоминающих устройств. В позиционных роботах наибольшее применение нашли гидравлические и электромеханические приводы. Электромеханические приводы обладают наилучшими динамическими качествами.

Контурная система управления задает движение в виде непрерывной траектории или контура, причем в каждый момент времени определяет не только положение звеньев манипулятора, но и вектор скорости инструмента. Эта система обеспечивает движение инструмента по прямой линии или окружности путем задания соответственно двух или трех точек этих участков траектории. В сварочных роботах с контурным управлением используется электропривод, который обеспечивает более точное регулирование скорости перемещения горелки.

Рисунок 52 — Модули вращательных и прямолинейных движений (1-8) и роботы, собранные из них (б, в, г, д)

Рисунок 53 — Кинематические схемы механизмов локальных движений роботов для дуговой сварки

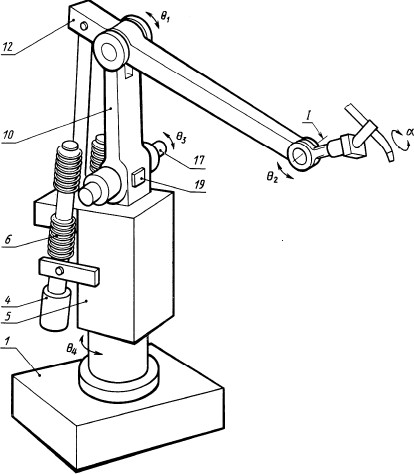

Сварочный робот «Asea I Rb-6» (Швеция) (рис. 54), выполненный в ангулярной системе координат, применяется как для дуговой, так и для контактной точечной сварки в зависимости от того, что прикреплено к руке робота: сварочная горелка или клещи для контактной сварки. Для перемещения рабочего инструмента используются мотор-редукторы 2, 4, 17 и 20. Применение электропривода в сочетании с жесткой механической конструкцией обеспечивает малую погрешность позиционирования (± 0,2 мм). Поворот руки вокруг вертикальной оси осуществляется от моторредуктора 2, установленного на основании 7, через волновую беззазорную передачу 3, выходное колесо которой связано с поворотным корпусом 5. Мотор-редуктор 4 через шариковую винтовую пару б поворачивает тягу 7, образующую со звеньями 9, 10 и 12 шарнирный параллелограмм, обеспечивающий поворот звена 12 вокруг оси кривошипа 13. Наклон звена

10 обеспечивается мотор-редуктором, движение от которого через шариковую винтовую пару подается на кривошип 19. Внутри звеньев руки размещены тяги и система кривошипов, образующих систему передач, которые обеспечивают повороты рабочего инструмента вокруг оси I и на угол а. Движения звеньев по всем степеням подвижности контролируются датчиками положения. Система управления — позиционная.

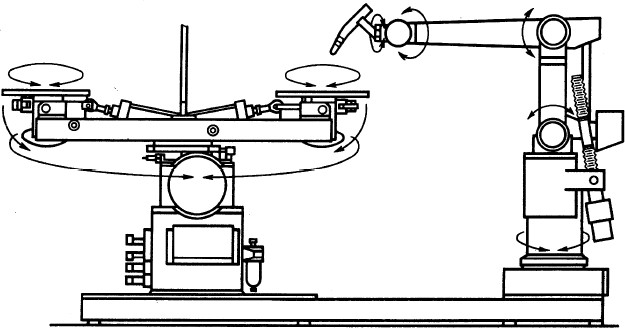

Роботизированными технологическими комплексами (РТК) называются снабженные роботами технологические ячейки, участки, линии. Компоновка РТК зависит от характера изделия и серийности его выпуска. При дуговой сварке в ряде случаев целесообразно разделять функции между механизмами перемещения сварочной горелки и манипулятором, служащим для перемещения свариваемого изделия. При этом оба устройства работают по единой программе. Такой прием позволяет не только упростить кинематику и уменьшить число степеней подвижности самого робота, но и снизить требования к системе управления.

Рисунок 54 — Робот “Asea I Rb-6”

Целесообразно для позиционирования деталей использовать поворотные столы (рис. 55) с двумя приспособлениями для сборки. Хотя оператор не избавляется от ручного труда, но его производительность при таком РТК увеличивается в 2,5 … 3 раза, а условия работы облегчаются.

Рисунок 55 – Робот с двухпозиционным поворотным столом