Содержание страницы

- 1. Общая характеристика сварочного производства

- 2. Требования к источникам сварочного тока и их маркировка

- 3. Оборудование для ручной дуговой сварки

- 4. Оборудование для сварки под слоем флюса

- 5. Оборудование для сварки в среде защитных газов

- 6. Оборудование для электрошлаковой сварки

- 7. Оборудование для газовой сварки

- 8. Оборудование для лучевой сварки

- 9. Оборудование для плазменной сварки

- 10. Оборудование для контактной сварки

- 11. Оборудование для диффузионной сварки

- 12. Оборудование для холодной сварки

- 13. Оборудование для сварки трением

- 14. Механическое сварочное оборудование

- 15. Оборудование для газокислородной, плазменной и лазерной резки

- 16. Выбор сварочного оборудования

- 17. Оборудование для наплавки

1. Общая характеристика сварочного производства

Сварка — соединение деталей за счет сил взаимодействия атомов при сближении их на расстояние действия межатомных сил. Сближение производится путем расплавления или сжатия в пластичном состоянии, сопровождающегося течением материала вдоль поверхности раздела деталей, которое уносит поверхностный слой с загрязнениями; на поверхность выходят свежие чистые слои, вступающие в соприкосновение и образующие единое целое.

Сварка широко применяется в строительстве и машиностроении. Она позволяет получать неограниченно крупные сооружения (фермы мостов, резервуары, бесстыковую «бархатную» железнодорожную колею длиной в несколько километров). В машиностроении изготавливают прочные, жесткие и легкие конструкции сваркой заготовок из проката, заготовок, полученных штамповкой и другими методами. Сваркой получают кузова, двери и кабины автомашин, вагонов, тракторов, сельхозмашин, детали бытовой техники, техники управления, станков, прессов, средств автоматизации и др. В настоящее время невозможно найти отрасль производства, где не применяется сварка.

2. Требования к источникам сварочного тока и их маркировка

Ток для электрической дуговой сварки нельзя получить простым присоединением к электрической сети, т. к. сетевое напряжение (220 или 380 В) смертельно для сварщика, к тому же сила тока во многих осветительных сетях (6–15 А) недостаточна для сварки (для ручной и полуавтоматической сварки требуется 50–500 А, для автоматической — 400–1200 А), сеть не рассчитана на короткие замыкания, сопровождающие процесс сварки, обладает жесткой вольт-амперной характеристикой и не имеет регулирующих устройств. Источники сварочного тока должны

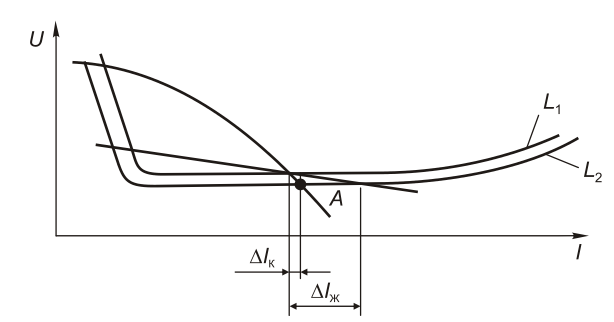

выдавать напряжение холостого хода не выше 80 В (достаточное для зажигания дуги, но безопасное для сварщика), противостоять короткому замыканию, развивать достаточную мощность для сварки на рекомендуемых режимах, а также иметь устройства для регулировки тока дуги и соответствующую внешнюю характеристику (зависимость тока от напряжения). Так, при ручной сварке, ведущейся на режимах, соответствующих участкам вольт-амперных характеристик дуг (рис. 1), параллельным оси токов, источник должен иметь крутопадающую характеристику. В этом случае при неизбежных колебаниях длины дуги в некоторых пределах (от L1 до L2) изменение сварочного тока Δiк будет малым по сравнению с источниками, обладающими жесткой характеристикой ΔIж. Таким образом, крутопадающая характеристика источника обеспечивает при ручной сварке постоянство сварочного тока и стабильность процесса.

Рис. 1. Характеристики источников сварочного тока

Источник должен обеспечивать легкое и надежное возбуждение дуги и устойчивое ее горение. Процесс сварки состоит в периодическом повторении рабочего режима (горение дуги, сопровождающееся образованием и ростом капли), короткого замыкания (при переходе капли в ванну; при этом ток резко возрастает) и повторного зажигания дуги (после отделения капли напряжение возрастает и дуга вновь зажигается). Следовательно, источник должен обеспечивать возможность быстрого изменения напряжения и тока, т. е. обладать необходимыми динамическими свойствами.

Как уже упоминалось, устойчивость дуги в установившемся режиме при ручной сварке обеспечивает крутопадающая вольт-амперная характеристика источника. При небольшом отклонении силы тока от значения устойчивого равновесия параметры процесса самопроизвольно возвращаются к значениям равновесия. Если в точке А сила тока уменьшится, напряжение источника окажется больше того, которое необходимо для горения дуги — произойдет увеличение тока, и процесс горения вернется в точку А. Если сила тока увеличится, то напряжение источника станет меньше требуемого, это повлечет снижение силы тока и горение дуги «вернется» в точку А.

Первая буква маркировки сварочного оборудования обозначает тип: Т — трансформатор; В — выпрямитель; Г — генератор, У — установка; вторая буква — вид сварки: Д — дуговая; П — плазменная; третья буква — способ сварки: Ф — под флюсом: Г — в защитных газах; У — универсальный для нескольких способов; отсутствие буквы означает сварку штучными электродами; четвертая буква дает дальнейшее пояснение назначения: М — для многопостовой сварки; И — для импульсной. Две цифры после букв и тире — номинальный сварочный ток в сотнях ампер (в аппаратах ручной сварки — в десятках ампер). Затем следуют две цифры — регистрационный номер изделия. Дальнейшие буквы и цифры означают климатическое исполнение и категорию размещения.

3. Оборудование для ручной дуговой сварки

Дугу обычно зажигают касанием изделия концом электрода с последующим отрывом электрода. В результате возросшее напряжение пробивает воздушный промежуток и дуга зажигается. Дуга представляет собой сильно ионизированный столб раскаленных газов с температурой порядка 6000 С. Параметры, характеризующие процесс сварки: сила тока, напряжение, длина дуги, наклон электрода и скорость его перемещения.

Свариваемость сталей можно определить подсчетом эквивалента углерода Сэ. Эквивалент углерода согласно международному институту сварки определяется так:

При Сэ менее 0,4% трещины в зоне термического влияния не возникают. При Сэ = (0,7–1)% требуется предварительный и сопутствующий подогрев. При Сэ более 1% сталь не сваривается обычными методами сварки плавлением.

Сварочную проволоку для плавящихся электродов изготавливают из низкоуглеродистой стали. Маркировка начинается с букв «Св», остальная часть соответствует маркировке качественных конструкционных сталей: Св10Г2, Св08ХГ2СМ, Св08 и т. д.

При сварке на автоматах проволока без покрытия подается из мотка. При ручной сварке применяют штучные электроды с тонким стабилизирующим (ионизирующим) покрытием (делающим горение дуги устойчивым) и электроды с толстым или качественным покрытием, содержащим элементы, стабилизирующие горние дуги, защищающие сварочную ванну от вредного влияния атмосферного воздуха, улучшающие химический состав, структуру, свойства наплавленного металла и связующее. Электроды обозначают буквой Э, затем следуют цифры, указывающие на нижнее значение предела прочности в кг/мм2, например Э125. Выпускают электроды ЭА (аустенитного типа), ЭФ (ферритного) и др. Однако один и тот же тип электрода может иметь разные покрытия, поэтому различаются еще и марки электродов: УОНИ-13/55, ОММ-5.

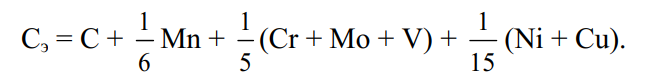

Условные обозначения покрытых электродов для сварки и наплавки стали (ГОСТ 9466 — 75 на маркировку, ГОСТ 9467 — 75 на электроды данного типа или ТУ на марку электродов):

Расшифровка обозначения:

1. Числитель.

- Э46А — электрод с нижним значением предела прочности 46 кг/мм2 аустенитного типа.

- УОНИ-13/45 — марка электрода.

- 4,0 — диаметр электрода, мм.

- Назначение:

- У — для конструкционных сталей σ0 < 600 МПа;

- Л — для легированных конструкционных сталей σ0 > 600 МПа;

- Г — для теплоустойчивых легированных сталей;

- В — для высоколегированных сталей;

- Н — для наплавки.

- Толщина покрытия:

- М — тонкое D/d < l,2;

- С — среднее D/d = 1,2 1,45;

- Д — толстое D/d = 1,45 1,8;

- Г — особо толстое D/d > 1,8.

- 2 — группа по качеству исполнения электродов.

2. Знаменатель.

- Е432(5) — индексы характеристик металла шва.

- Вид покрытия:

- А — кислое;

- Ц — целлюлозное;

- Б — основное;

- П — прочие;

- Р — рутиловое;

- Ж — свыше 20% железного порошка.

- Допустимые пространственные положения:

-

- 1 — все положения;

- 2 — кроме вертикального сверху вниз;

- 3 — кроме вертикального сверху вниз и потолочного;

- 4 — только нижнее.

- Питание дуги (табл. 1).

Таблица 1. Обозначение питания дуги

| Переменный ток, напряжение холостого хода | Постоянный ток, полярность | ||

| любая | прямая | обратная | |

| 0 – постоянный ток обратной полярности | |||

| 50 В | 1 | 2 | 3 |

| 70 В | 4 | 5 | 6 |

| 90 В | 7 | 8 | 9 |

Режим сварки зависит от толщины свариваемого материала, размеров изделия, формы сварных швов, пространственного положения шва и др. Диаметр электрода d выбирают в зависимости от толщины свариваемого материала. Сварочный ток часто определяется по упрощенной формуле I = (40–50)d. Напряжение при зажигании дуги составляет около 80 В, а при горении дуги — около 24 В. Ручная дуговая сварка при толщине материала более 6 мм обычно выполняется в несколько проходов (рис. 2).

Необходимо отметить, что размеры элементов сварных конструкций и другие параметры сварочных процессов стандартизированы.

Сварочные преобразователи (например, ПД-502) содержат электродвигатель переменного тока, вращающий генератор постоянного сварочного тока. Их преимущества — удовлетворительный коэффициент мощности (cos φ ≈ 0,8) и малая чувствительность к колебаниям напряжения питающей сети, недостатки — низкий КПД, сравнительно высокая стоимость, необходимость ухода за коллектором, щетками и подшипниками.

В полевых условиях применяют передвижные сварочные агрегаты: однопостовые АСБ-ЗООМ…АДБ-3125 с бензиновыми и АДД-4001…АДД-4004 с дизельными двигателями, вращающими генератор, и многопостовые АДД-502, АДД-504 (каждый на два поста) и АДД4 2501 (на четыре поста); известны также четырехпостовые подвижные установки каховского завода КК002, КАП001 и др.

Паяльно-сварочные и сварочные карандаши «Оксал» и СК позволяют без оборудования и электроэнергии сваривать металл толщиной 0,5–3 мм. Один карандаш обеспечивает шов длиной 100–150 мм. Конец карандаша поджигается, начинается реакция горения смеси с выделением сваривающего тепла.

Сварку на переменном токе ведут с помощью сварочных трансформаторов, которые просты, дешевы, невелики, относительно легки, имеют КПД 85–90%. Для ручной дуговой сварки применяют трансформаторы с падающей характеристикой; передвижные с механической регулировкой тока передвижными катушками ТДМ- 121…ТДМ-505 и переносные ТД-102, ТД-350, а также трансформаторы с электрическим тиристорным управлением ТДЭ-100…ТДЭ-254. Рязанский приборный завод выпускает бытовые и промышленные малогабаритные сварочные аппараты серии «Фора» для сварки как штучными электродами, так и проволокой в среде инертных газов и СО2. Аппарат «Фора-250П» при токе от 30 до 250 А имеет массу не более 11 кг. Характеристика может быть как жесткой, так и падающей.

Постоянный сварочный ток обеспечивает несколько лучшее качество шва и применяется при сварке плавящимся и неплавящимся электродом, при сварке материала малой толщины, при сварке в полевых условиях, сварке некоторых цветных металлов, при наплавке твердых сплавов и др.

Выпрямители содержат трансформатор для снижения напряжения и выпрямляющий вентиль. Они экономичнее электромашинных преобразователей, удобнее в эксплуатации, дают более устойчивую дугу и меньшее разбрызгивание металла. Для ручной сварки применяют выпрямители ВД-131…ВД-506Д и многопостовые, на несколько рабочих мест ВДМ-1202С, ВДМ-6303. Универсальные выпрямители ВДУ-305…ВДУ-1202 могут переключаться с жесткой характеристики на падающую и пригодны не только для ручной сварки, но и для сварки стали плавящимся электродом в среде углекислого газа.

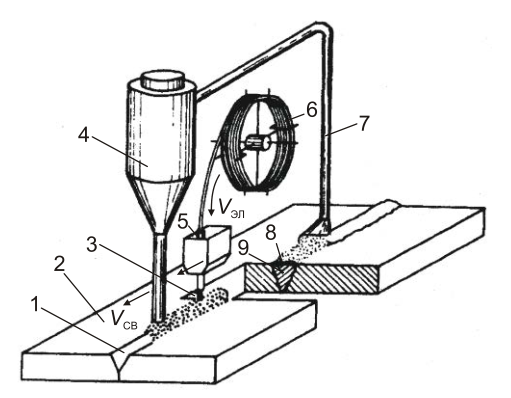

4. Оборудование для сварки под слоем флюса

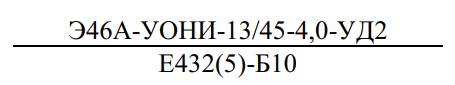

Дуга здесь горит в среде расплавленного флюса в газовом пузыре, защищающем металл капель и сварочной ванны от вредного воздействия атмосферных газов. Флюс производит металлургическую обработку (раскисление, легирование). При сварке под слоем флюса, препятствующим разбрызгиванию, сила тока может достигать 4000 А, что позволяет сваривать достаточно толстые листы без разделки кромок и в 2–8 раз увеличивает производительность по сравнению с ручной дуговой сваркой.

Световое излучение дуги не воздействует на окружающих, однако отсутствие видимости места сварки относится к ее недостаткам. Флюсы состоят из оксидов кремния, марганца, алюминия, щелочных металлов, фторида кальция и др. Схема сварки под флюсом приведена на рис. 2. Голая электродная проволока 3 подается механизмом 5 с катушки 6 в зону дуги, перед которой из бункера 4 на изделие 2 в зону стыка 1 подается флюс, нерасплавившийся остаток которого отсасывается в бункер по трубке 7. Расплавившийся флюс остается на шве 9 в виде затвердевшей корки 8.

Рис. 2. Сварка под флюсом

Автоматическая сварочная установка для сварки под слоем флюса состоит из автоматической сварочной головки, обеспечивающей зажигание и поддержание дуги непрерывной подачей проволоки, механизма для перемещения дуги вдоль шва (или детали относительно головки), источника сварочного тока, флюсовой аппаратуры, аппаратуры управления. Длина дуги поддерживается за счет изменения скорости подачи или скорости плавления электрода. В устройствах первого типа, например, при увеличении длины дуги возрастает напряжение и система автоматического регулирования увеличивает скорость подачи электродной проволоки. В устройствах второго типа скорость подачи электрода постоянна, характеристика источника сварочного тока жесткая или падающая, поэтому изменение длины дуги вызывает изменение величины сварочного тока. Например, при увеличении длины дуги ток и скорость плавления электрода уменьшаются, что сокращает длину дуги.

Для автоматической сварки под флюсом выпускают стационарные трансформаторы, например ТДФЖ-1002 и ТДФЖ-2002 с жесткой характеристикой, а для сварки на постоянном токе применяют выпрямители, например ВДУ-1202, ВДУ-506.

Подвесные самоходные автоматы А1416 и А1412 (двухдуговой) содержат сварочную головку, подъемный механизм, флюсоаппарат, установленные на самоходную тележку велосипедного типа.

Тракторы общего применения для автоматической сварки под флюсом, например АДФ-1002 и АДФ-1202 — переносные дуговые сварочные аппараты, самоходная тележка которых движется во время сварки по свариваемому изделию или по линейке, параллельной шву. Скорость сварки тракторов 12–120 м/ч.

В единичном и мелкосерийном производстве и при сварке непрямолинейных швов используют полуавтоматические установки (например, ПШ-54, А-1197), где сварщик вручную перемещает горелку с флюсоаппаратом и автоматически подающимся электродом.

5. Оборудование для сварки в среде защитных газов

Один из способов защиты расплавленного металла шва от вредного действия газов атмосферы (кислорода, водорода, азота) — подача в зону сварки защитного газа (аргона или углекислого газа).

Сварка плавящимся электродом в аргоне применяется для специальных сталей, алюминиевых, магниевых, титановых сплавов и др. и позволяет обходиться без флюсов. Сварка плавящимся электродом в среде углекислого газа — самый дешевый способ качественной дуговой сварки стали. Сварка неплавящимся вольфрамовым электродом в аргоне широко распространена для изделий из коррозионно- и жаростойких сталей, алюминиевых, медных, магниевых сплавов и активных металлов и производится также без флюсов.

Особенности сварки в защитных газах: большая производительность, высокая эффективность защиты металла шва, возможность наблюдения за сваркой, широкий диапазон свариваемых толщин (от десятых долей до десятков миллиметров); отсутствие флюсов и обмазок; возможность сварки в различных пространственных положениях; механизация и автоматизация. Сила тока обычно не превышает 600 А во избежание разбрызгивания расплавленного металла.

Источниками переменного тока для газоэлектрической сварки вольфрамовым электродом в среде аргона служат установки с крутопадающей характеристикой УДГ- 251-1…УДГ-501-1, включающие трансформатор, магнитный усилитель, устройство заварки кратера, батарею конденсаторов и возбудитель дуги. Применяют также установки универсальные для сварки на переменном (АС) и постоянном (DС) токе любых сплавов в непрерывном или пульсирующем режиме УДГУ-351 АС/DС, УДГУ-501 АС и др.

Источники постоянного сварочного тока при газоэлектрической сварке — выпрямители с жесткой характеристикой для полуавтоматической сварки ВС-300БА, ВДГ-304 и др.; универсальные ВДУ-505…ВДУ-601, которые могут работать как с жесткой, так и с крутопадающей характеристикой и применяются для сварки стали плавящимся электродом в среде углекислого газа и ручной дуговой сварки штучными электродами, а также ВДУ-1202 и ВДУ-1602 — для сварки в газовой среде, под флюсом, открытой дугой и порошковой проволокой на автоматах с зависимой и независимой от напряжения дуги скоростью подачи электрода; многопостовые выпрямители ВДМ- 1001, ВДМ-1601, ВДМ-4 301 — для ручной сварки ВМГ-5000 — в основном для сварки в углекислом газе, а также ВДГИ-302 (для импульсной сварки).

Сварочные горелки — главный узел сварочного аппарата. С их помощью зажигается дуга и формируется струя защитного газа, закрепляется неплавящийся электрод или токоподводящий наконечник для направления подачи плавящегося электрода. При сварке на малых токах охлаждение горелок воздушное, на больших — водяное. Для ручной сварки неплавящимся электродом предназначены горелки ЭЗР, ГР, ГСН и др., для полуавтоматической сварки плавящимся электродом — унифицированные горелки серии ГДПГ, для автоматической сварки неплавящимся электродом — стандартные горелки моделей ГНА, для автоматической сварки плавящимся электродом — стандартные горелки ГПА.

Из полуавтоматов наибольшее распространение получили установки для сварки плавящимся электродом. В них защитный газ и сварочная проволока к горелке подаются по шлангу, сварочный ток, сигналы управления и охлаждающая вода — по гибким проводам и трубопроводам. Вдоль свариваемого стыка горелку перемещают вручную. Унифицированные полуавтоматы для сварки плавящимся электродом в среде углекислого газа (ПДГ-300…ПДГ-602М, А547УМ…А1230М) представляют собой комбинации механизмов различных моделей: горелок, механизмов подачи, кассет, блоков управления. Модель ПДИ-304 предназначена для импульснодуговой сварки, обеспечивающей хорошее формирование шва.

При автоматической сварке дуга автоматически перемещается вдоль свариваемого стыка. Для сварки плавящимся электродом в среде углекислого газа существуют автоматы тракторного типа АДГ-502 и АДГ-602. Для сварки неплавящимся электродом с подачей присадочной проволоки — сварочные тракторы АДГ-506 и АДСВ-6. Первый предназначен для сварки прямолинейных и пространственных швов (горизонтальных, вертикальных, потолочных), перемещается по специальной направляющей ленте; второй — для продольных швов. Для сварки труб неплавящимся электродом служат переносные автоматы типов ОДА и ACT, трактор АДГ-301. К подвесным относятся модели АД-200, АД-201, к консольным — АРК-З-11рв. Колонна АРК-З может поворачиваться приводом на 360°. По направляющим колонны вверх и вниз перемещается самоходная каретка с консолью, которая может выдвигаться приводом и несет на себе сварочную головку. Установки содержат сварочное, механическое и вспомогательное оборудование. Имеются также портальные автоматы.

Кроме рассмотренных установок со струйной защитой имеются установки сварки в контролируемой среде УСКС, где сварка производится в герметичных камерах, заполненных инертным газом, обеспечивающих наилучшую защиту дуги. Сварщик в специальном костюме с устройствами жизнеобеспечения находится внутри камеры или, находясь снаружи, манипулирует горелкой и изделиями через герметичные мягкие вводы с резиновыми перчатками.

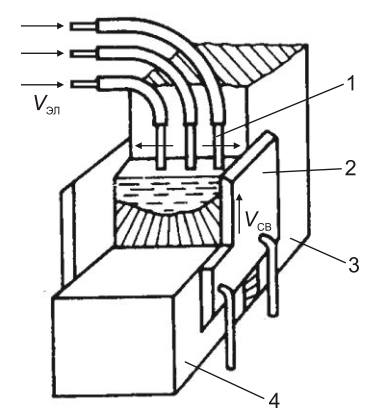

6. Оборудование для электрошлаковой сварки

При электрошлаковой сварке (рис. 3) теплота выделяется за счет сопротивления шлаковой ванны прохождению электрического тока, подводимого по электродам 1. Вытеканию ванны вбок препятствуют медные, водоохлаждаемые башмаки 2, которые вместе с электродами перемещаются по мере сварки вверх по свариваемым частям 3 и 4. На начальном и конечном участках привариваются планки. Шлаковая ванна защищает расплавленный металл от действия газов атмосферы.

Рис. 3. Электрошлаковая сварка

Способ применяется для сварки изделий толщиной свыше 16 мм. Известны случаи сварки материалов толщиной около 3 м. Сварочные токи могут здесь достигать нескольких тысяч ампер. Способ разработан в Институте электросварки им. Е. О. Патона. Источники сварочного тока — стационарные трансформаторы, например однофазные ТШС-1000-1 и ТШС-3000-1, ТМРК-1000-1 и ТМРК-3000-1, трехфазные ТШС-1000- 3 и ТШС-3000-3 и выпрямители, например ВДУ-601, ВДУ-505 и др.

Аппараты для электрошлаковой сварки выполняют подачу электрода в зону сварки, перемещение вдоль шва, формирование наружной поверхности с помощью водоохлаждаемых кристаллизаторов-ползунов, возвратно-поступательное движение электродов вдоль толщины материала, автоматическое регулирование уровня сварочной ванны.

Аппараты рельсового типа перемещаются вдоль шва по вертикально установленному рельсу с зубчатой рейкой, по которой перекатывается зубчатое колесо, двигающее аппарат.

Аппараты безрельсового типа применяются при большой длине шва, когда рельс становится тяжелым и громоздким, а его крепление с необходимой точностью затруднено. Аппараты безрельсового типа, перемещающиеся по поверхности изделия бывают магнитошагающие и с механическим прижимом. Последние имеют по обе стороны свариваемого стыка тележки, стянутые тягами через пружины.

В аппараты подвесного типа входят механизм подачи электродов и устройство для подвода сварочного тока. В аппаратах А-480, А-500 и др. используются пластинчатые или стержневые электроды круглого и квадратного сечения. Сварка пластинчатым электродом пригодна для швов ограниченной длины и обеспечивает устойчивость процесса. В аппаратах для сварки плавящимися мундштуками А-645, А-741 и др. сварочный ток к шлаковой ванне подводится по телу неподвижной пластины — мундштука, внутри которого проходит присадочная проволока. Эти аппараты предназначены для сварки изделий сложного профиля с труднодоступными швами.

При электрошлаковой сварке кольцевых швов механизм подачи проволоки неподвижен, а вращается изделие.

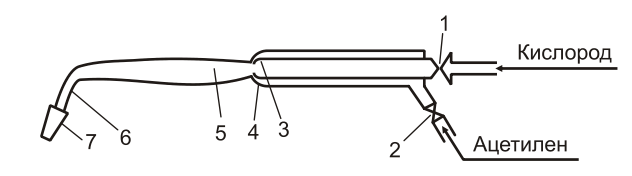

7. Оборудование для газовой сварки

При газовой сварке металл плавится за счет теплоты, получаемой сжиганием ацетилена, пропан-бутана, природного газа, бензина, керосина в кислороде. Кислород доставляется к месту сварки в стальных баллонах (голубого цвета) под давлением 15 МПа или в жидком виде. Ацетилен получают воздействием воды на карбид кальция в генераторах, станциях и установках стационарных и переносных.

Рис. 4. Инжекторная горелка

Мелкие потребители получают ацетилен с заводов в стальных баллонах (белого цвета) растворенным в ацетоне и находящимся в твердой пористой массе (например, березового активированного угля), что делает его практически взрывобезопасным. Для начала и прекращения подачи газа на газовых баллонах имеются вентили. Газы к сварочным горелкам подаются по резинотканевым рукавам (шлангам), присоединяемым к баллонам через редукторы, понижающие давление и поддерживающие его и расход газа постоянным независимо от давления в баллоне. Наиболее распространены инжекторные горелки (рис. 4), позволяющие работать уже при давлении ацетилена 0,5 кПа, т. к. при открывании кислородного вентиля 1 кислород под давлением 0,4 МПа проходит в конус инжектора 3 и в камеру смешения 5, создает разрежение в камере инжектора 4 и тем самым засасывает (инжектирует) горючий газ (при открывании ацетиленового вентиля 2) в камеру смешения 5, откуда смесь по трубке наконечника 6 и по каналу мундштука 7 выходит из горелки. Универсальная горелка состоит из ствола (включающего рукоятку, вентили, присоединительные ниппели и трубки) и набора наконечников (включающих инжектор, смесительную камеру, трубку наконечника и мундштук). Чем толще свариваемый металл, тем больше должен быть номер наконечника. Недостаток инжекторных горелок — необходимость корректировать смесь ацетиленовым вентилем, поскольку состав смеси в процессе работы меняется. Из пропановых назовем горелку ГЗУ.

Газовая сварка экономически эффективна при малой толщине материала. Газовое пламя — наименее концентрированный источник сварочной теплоты, позволяющий избежать прожогов при сварке тонких листов. Качество газовой сварки несколько уступает дуговой сварке качественными электродами. Газовая сварка применяется для цветных металлов, инструментальных сталей и других сплавов, требующих медленного нагрева, для чугуна и других сплавов, требующих подогрева, для пайки, наплавки и в ремонте в полевых условиях.

8. Оборудование для лучевой сварки

При электронно-лучевой сварке (ЭЛС) металл плавится за счет превращения кинетической энергии электронов, бомбардирующих место сварки, в тепло. Электроны излучаются накаливаемым катодом и ускоряются электрическим полем. По линии сварки луч устанавливается с помощью магнитной отклоняющей системы. Устройства для получения электронного сварочного луча называются электронными пушками. Среди пушек Пл-104…Пл-108 имеются модели, устанавливаемые внутри вакуумной камеры, вне нее или в специальном отсеке. Например, пушка У752, устанавливаемая снаружи, применяется для однопроходной сварки больших толщин. Имеется много других моделей.

Для свободного движения электронов, уменьшения числа их столкновений с молекулами газов, обеспечения чистоты наплавленного металла, устранения его окисления, азотирования, уменьшения количества растворенных в нем газов процесс ведется в камерах с вакуумом 0,13 · 10–3–0,13 · 10–6 Па. Плотность энергии в электронном луче на два порядка больше, чем в дуге, что позволяет получать узкую и глубокую зону проплавления с металлом околошовной зоны, не претерпевшим значительных изменений. Шов по ударной вязкости может соответствовать основному металлу, а после термической обработки превосходит его. Вязкость околошовной зоны равна вязкости основного металла. ЭЛС в вакууме обеспечивает лучшие физико-механические характеристики металла сварного соединения по сравнению с аргонодуговой сваркой. Благодаря малому количеству теплоты, введенному в зону сварки, деформации изделий по сравнению с дуговой сваркой невелики. Луч позволяет проводить сварку в узких щелях, недоступных другим методам.

В вакуумные камеры установок ЭЛС можно помещать изделия достаточно больших размеров. Так, у установки У350 длина изделия достигает 4 м. Скорость сварки находится в пределах 10–100 м/ч.

Для перемещения изделия вдоль луча в процессе сварки в вакуумных камерах устанавливают координатные столы, вращатели, манипуляторы, а для повышения производительности — магазины, позволяющие переходить к сварке последующего изделия без извлечения из камеры предыдущего, что сопряжено с необходимостью длительной откачки воздуха из камеры.

При световой сварке проще фокусировать луч, можно выполнять сварку на воздухе, в защитной атмосфере и вакууме, а также точно дозировать энергию при сварке микросоединений в электронике. Источником луча здесь является лазер. Выпускают установки для сварки и термической обработки световым лучом.

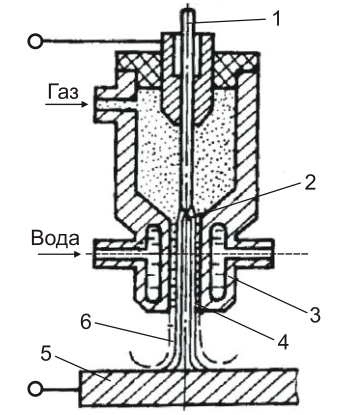

9. Оборудование для плазменной сварки

Плазма — значительно ионизированный и нагретый до 6000–30 000 °С газ, смесь нейтральных молекул, электронов и ионов с высокой электропроводностью. Под действием магнитных полей плазма образует поток, которым производится сварка, резка, напыление, термическая обработка металла, стекла, керамики и др. Плазма получается нагревом плазмообразующего газа в дуговом разряде или в индукторе. Мощность плазмотронов может достигать 1000 кВт, что превышает практические потребности. При плазменной дуговой сварке (рис. 5) дуга 2 горит между неплавящимся электродом 1 горелки и изделием 5. Канал 4 сопла 3 охлаждается водой. Плазменная струя 6 образуется за счет подаваемого в горелку газа: аргона, смеси аргона с водородом или гелием, азота, воздуха. При сварке плазменной струей дуга горит между вольфрамовым электродом 1 и соплом горелки.

Рис. 5. Плазменная горелка

Сварка плазменной дугой применяется для коррозионно-стойкой стали, титана, никелевых сплавов, молибдена, вольфрама и других материалов и по проплавляющему действию находится между аргонодуговой и электронно-лучевой сваркой. Возможность стабилизировать проплавление (поскольку этот процесс менее чувствителен к изменению длины дуги чем аргонодуговая сварка) позволяет применять плазменную дугу для сварки тонких листов. Плазменная дуга может обеспечить сварку встык без разделки и присадочного материала листов толщиной до 9,5 мм, а иногда и больше, требует меньше присадочного материала, обладает высокой производительностью. Для сварки материалов толщиной 0,025–0,8 мм применяют микроплазменную дугу (сила тока 0,1–10 А).

Для плазменной сварки подходят те же автоматы, что и для дуговой с заменой горелки, для микроплазменной — аппараты серий МПИ и МПУ. Для ручной плазменной и аргонодуговой сварки выпускается установка УПС-301.

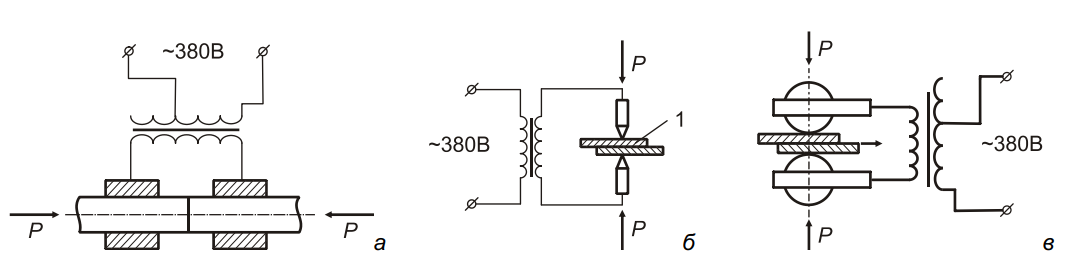

10. Оборудование для контактной сварки

При контактной электрической сварке теплота в зоне контакта свариваемых деталей выделяется за счет повышенного сопротивления этой зоны прохождению электрического тока, вызванного резким уменьшением площади контакта (из-за неровностей на поверхности), возникновением вследствие этого больших плотностей тока и наличием на поверхности изделий оксидов и загрязнений с малой электропроводностью. Контактная сварка (рис. 6) делится на стыковую, точечную и шовную.

Рис. 6. Схемы контактной сварки

При стыковой сварке сопротивлением (рис. 6, а) детали сжимают и, пропуская ток, стык доводят до температуры, близкой к температуре плавления, затем усилие увеличивают — происходит пластическая деформация и соединение в твердом состоянии. При стыковой сварке оплавлением детали сжимают небольшим усилием и, пропуская ток, добиваются непрерывного оплавления, затем детали сжимают большими усилиями, расплавленный металл с загрязнениями выдавливается из стыка и происходит соединение в твердом состоянии. Стыковую сварку применяют для изготовления деталей замкнутой конфигурации (ободьев колес, шпангоутов, цепей); сложных деталей из простых заготовок; для приварки режущей части инструмента из быстрорежущей стали к державке из углеродистой стали.

Для сварки сопротивлением существуют машины серии МСС, для сварки сопротивлением и оплавлением — МСО, для сварки оплавлением — К-19ОПК…К-724. Известны также машины для стыковой сварки производства каховского завода К1000, К920, К900 и др. Для автоматической сварки стыков труб магистральных трубопроводов в полевых условиях выпускают комплексы оборудования (например, СТЫК-04).

При точечной сварке (рис. 6, б) детали 1 собирают внахлестку, сжимают электродами, по которым кратковременно пропускают ток до появления в месте контакта расплавленной зоны (ядра точки). После выключения тока усилие сохраняют еще некоторое время, чтобы кристаллизация ядра происходила под давлением — для предотвращения дефектов усадки (трещин, рыхлот). Для больших толщин и для металлов с малой пластичностью давление увеличивают с целью проковки ядра. При односторонней сварке оба электрода прижимают к одной детали и получают сразу две точки — для увеличения производительности или при затрудненном доступе ко второй детали. Точечную сварку широко применяют в транспортном машиностроении для приварки обшивки к несущему каркасу вагонов, самолетов, ракет, для сварки металлических каркасов, каркасов арматуры железобетонных изделий и ферм в строительстве, а также для сварки элементов электрических схем и деталей бытовой техники.

В стационарных машинах для точечной сварки нижний электрод обычно неподвижен, а верхний электрод перемещается рычажным приводом от педали, пневматическим или гидравлическим — для достижения значительных усилий. Для сварки низкоуглеродистой стали небольших толщин применяются машины с радиальным ходом верхнего электрода (например, МТР-1201). Машины с прямолинейным ходом верхнего электрода (серии МТ) предназначены для сварки низкоуглеродистой и легированной стали и сплавов. Для сварки крупногабаритных изделий из легированных и низкоуглеродистых сталей, легких и титановых сплавов существуют машины с выпрямлением тока во вторичном контуре серии МТВ. Для сварки легких и других цветных сплавов, легированных и жаропрочных сталей выпускают конденсаторные машины МТК-2201…МТК-8501, сваривающие детали за счет энергии, накопленной между циклами сварки в батарее конденсаторов. Таким образом, мощность, потребляемая из сети, невелика, сварочный импульс стабилен, однако подобные машины более сложны и дороги. Конденсаторные машины малой мощности, например ТКМ-17 и МТК-1601, используются в приборостроении, радиоэлектронике, электротехнике и т. д. Машины для точечной сварки каховского завода маркируются КТ004…КТ009.

Громоздкие изделия (кузова легковых и кабины грузовых машин, арматурные каркасы железобетонных изделий) сваривают с помощью подвесных машин серии МТП или клещей со встроенными трансформаторами КТ-801, К-243В, К-264 (пистолет). Подвесные машины состоят из сварочного трансформатора, закрепленного на подвесном устройстве, и клещей, соединенных с ним гибкими кабелями и подвешенных на тросе с противовесом. Клещи и пистолеты со встроенными трансформаторами потребляют меньшую мощность и иногда удобнее из-за отсутствия тяжелых кабелей. Пистолет К-264, предназначенный для односторонней точечной контактной сварки двумя электродами, прижимают к изделию вручную.

Специально для крупносерийного и массового производства изделий с большим числом точек разработаны многоэлектродные машины. Для сварки арматурных плоских каркасов выпускают многоэлектродные машины МТМ-166…ТМ-308.

Рельефная сварка является разновидностью точечной. Точки находятся в тех местах заготовки, где заранее образованы выступы (например, штамповкой). Свариваемые заготовки сжимают между плитами машины. При включении тока выступы спрессовываются до полного уничтожения. Все точки сваривают за один ход машины, что требует значительной мощности.

У машин для рельефной сварки серии МР электроды выполнены в виде плит с пазами для установки приспособлений и закрепления деталей. Для герметизации корпусов полупроводниковых приборов и интегральных схем применяют машины рельефные конденсаторные серии МРК.

При шовной сварке (рис. 6, в) нахлесточное соединение выполняется прокатыванием свариваемых листов 1 между роликами — электродами, к которым подводится сварочный ток. Получаются прочные и герметичные соединения. Шовная сварка применяется в транспортном и сельскохозяйственном машиностроении, для изготовления ведер, баков и др. Машины для шовной сварки обозначаются МШ-2201…МШ-3208 (для сварки на переменном токе). Пример маркировки шовных машин каховского завода: КШ001.

11. Оборудование для диффузионной сварки

Диффузионная сварка заключается в возникновении связей на атомарном уровне в результате сближения свариваемых поверхностей за счет локальной пластической деформации при повышенной температуре, обеспечивающей взаимную диффузию соединяемых материалов. Для защиты от окисления и азотирования сварку ведут в вакуумной камере. Процесс характеризуется высоким и постоянным качеством соединения, возможностью соединять разнородные материалы и детали сложной конфигурации, энергетической экономичностью, гигиеничностью, легкостью механизации и автоматизации. Можно сваривать металлические сплавы, керамику, графит, стекло, сапфир и другие материалы в однородном или разнородном сочетаниях.

Установки для диффузионной сварки серий СДВУ, СЖМ, УДС, А, У содержат рабочую вакуумную камеру; механический, гидравлический или пневматический механизм сварочного давления; индукционный, электронно-лучевой или радиационный источник нагрева; вакуумную систему; систему управления и контроля.

12. Оборудование для холодной сварки

Холодная сварка выполняется без нагрева, сдавливанием соединяемых частей встык и внахлестку. При этом возникает значительная совместная пластическая деформация и растекание материала в месте соединения, сопровождающиеся разрушением и выносом оксидных пленок из зоны контакта, сглаживанием неровностей и образованием активных центров схватывания за счет выдвижения в зону контакта свежих, чистых слоев. В результате атомы металла сближаются на расстояние, при котором начинают действовать межатомные силы. Схемы холодной и контактной сварки идентичны. Холодная сварка позволяет сваривать однородные и разнородные материалы, обладающие высокой пластичностью, и применяется для стыковой сварки алюминиевых и медных проводов и шин, шовной сварки тонкостенных труб и оболочек, получения многослойного проката из лент, армирования алюминиевых проводов медными наконечниками. Листовые детали можно соединять точечной холодной сваркой.

Для стыковой холодной сварки проводов применяют клещи КС-6, приспособление ПС-7, машины и полуавтоматы серии МСХС; для точечной сварки — серии МТХС; для шовной — серии МХС и машину К609М. Имеется также ряд других машин.

13. Оборудование для сварки трением

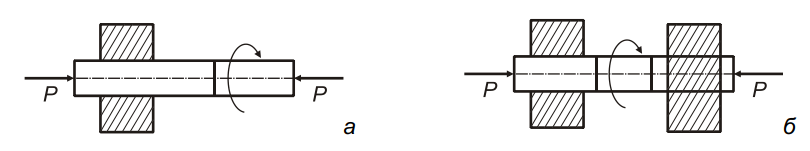

При сварке трением (рис. 7, а) теплота для нагрева стыков получается за счет быстрого вращения одной из свариваемых деталей, прижимаемой к другой. В процессе трения пластичный металл стыка вместе с разрушенными оксидными пленками и инородными включениями выдавливается в радиальном направлении, образуя кольцевой грат. После нагрева до необходимой температуры (1100–1300 °С — для черных металлов) вращение прекращают и стык сильно сжимают. Если свариваемые детали массивны, то их не вращают, а прижимают к вращающейся промежуточной, небольшой детали (рис. 7, б), которую можно быстро остановить. Для сварки трением существуют машины серии МАСТ-10…МАСТ-50.

Рис. 7. Сварка трением

Преимущества сварки трением обусловлены локализованным в поверхностных слоях тепловыделением. Этот способ отличается высокой производительностью, экономичностью (расход энергии в 5–10 раз меньше, чем при электрической стыковой сварке), хорошим качеством сварного соединения (металл стыка и прилегающих зон свободен от дефектов, мелкозернист, обладает прочностью и пластичностью не меньшими, чем основной металл), стабильностью качества соединения, независимостью качества от чистоты поверхности, гигиеничностью процесса (отсутствие ультрафиолетового излучения, газовых выделений и брызг металла). Процесс позволяет сваривать разнородные металлы и прост для автоматизации и механизации.

Недостатки рассмотренного способа: неуниверсальность (одна из деталей должна быть круглой, другая должна иметь плоскость, по которой и происходит сварка), громоздкость оборудования (отсутствие мобильности), искривление волокон металла, делающее стык потенциальным очагом усталостного разрушения или коррозии в агрессивных средах.

14. Механическое сварочное оборудование

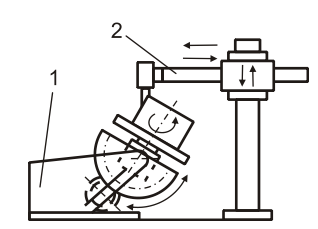

Вращатели сварочные универсальные М11010А…M11100 (1 на рис. 8) предназначены для установки изделия в положение, удобное для сварки и вращения его со сварочной скоростью при автоматической сварке круговых швов. Вращатели сварочные вертикальные М21030А…М21080 служат для вращения изделия относительно вертикальной оси, а вращатели горизонтальные М31040…М31070А — относительно горизонтальной.

Рис. 8. Механическое сварочное оборудование: 1 — вращатель сварочный; 2 — колонна для сварочного автомата

Вращатели роликовые М61051…М63100 позволяют вращать крупные цилиндрические изделия (последний до 200 т).

Колонны для сварочных автоматов Т31040, T11040…Т31080 (2 на рис. 8) предназначены для перемещения сварочных автоматов при дуговой сварке прямолинейных и кольцевых швов изделий, установленных на манипуляторах, вращателях и др. Модель Т11040 — стационарная, а Т31040 передвигается по рельсам. Их консоль перемещается горизонтально и вертикально.

Столы сварщика С10020…С11020 предназначены для установки свариваемых изделий при ручной и полуавтоматической электросварке, газовой сварке и резке. Имеют освещение, вентиляцию, колчан для электродов, ящик для инструмента и бункер для сбора окалины, шлака и огарков.

Манипуляторы Т396 и Т397 служат для перемещения сварочной головки по прямолинейной траектории в процессе сварки вдоль и поперек станины манипулятора.

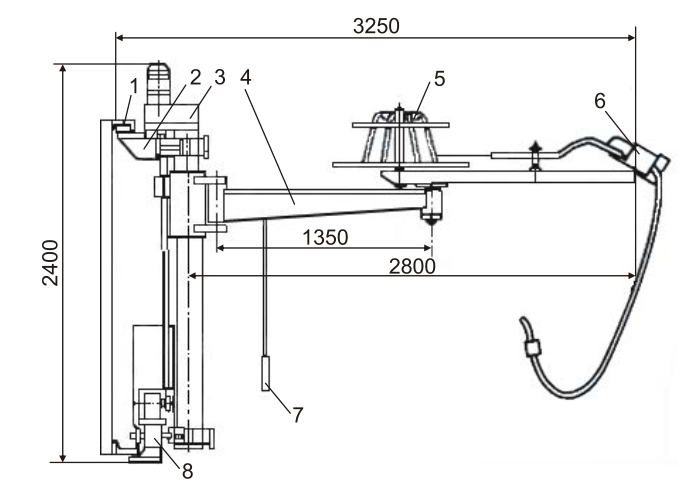

Имеются устройства (например, Т408) для подвески механизма подачи шлангового полуавтомата и шланга с горелкой для комплексно-механизированного стационарного рабочего места. Аналогичное устройство Т407 создано на основе велосипедной тележки и двухплечей шарнирной консоли с большой зоной обслуживания (рис. 9). Созданы и другие устройства, облегчающие труд сварщика.

Рис. 9. Комплексное механизированное рабочее место сварщика: 1 — рельсовый путь; 2 — кронштейн с катком; 3 — колонна; 4 — консольно-шарнирная подвеска; 5 — бухта с проволокой; 6 — полуавтомат; 7 — пульт управления; 8 — тележка

Известны гибкие производственные модули дуговой сварки — роботизированные комплексы на базе промышленных роботов, например ПРДС-01 и др., а также гибкие модули плазменной резки на базе робота ПРПР-01. Разработан также РТК для дуговой сварки крупных конструкций на базе промышленного робота РМ-01 с системой управления «Сфера-56» и четырех однокоординатных вращателей грузоподъемностью 0,8 т.

15. Оборудование для газокислородной, плазменной и лазерной резки

При газокислородной резке подогретый газовым пламенем резака металл сжигается в струе кислорода. Одна часть кислорода, подаваемого в резак, идет на сжигание топлива, а другая — на создание режущей струи. Для качественной резки необходимо, чтобы температура горения материала была меньше температуры плавления; теплота сгорания материала желательна большая. Высокая теплопроводность материала (например, меди) требует мощного подогревающего пламени, тугоплавкие оксиды (как у алюминия) затрудняют резку.

Имеется большое число ручных резаков, работающих на ацетилене (Р2А), пропане (РЗП-02), бензине и др. Резак РЗР-3 позволяет резать заготовки толщиной до 800 мм, а резак Р100 — до 2 м.

Машины для прямолинейной раскройной резки позволяют резать лист на карты, разделывать кромки под сварку, вырезать прямолинейные окна и симметричные детали с прямолинейными элементами контура, разрезать лист на полосы несколькими резаками. Пример: машина ПКЛ2,5-1,6-10-У4 — портальная, кислородной резки, линейная, максимальная ширина листа 2,5 м, максимальная скорость резки 1,6 м/мин, имеют дополнительный трехрезаковый блок (1), длина рельсового пути 8 м (0), климатическое исполнение У4. Известны также другие марки таких машин, например, «Юг» и «Днепр».

Стационарные машины для фигурной резки делятся на шарнирные, портальные и портально-консольные. У шарнирных машин (например, ШКМ2-4-1 или ШПлМ-1-4М-1) резаки (до трех штук) образуют контур, двигаясь вместе с магнитным роликом, обкатывающимся по копиру (шаблону). Машины с фотоэлектрической системой управления серии ПКФ вырезают контур детали по копир-чертежу, выполненному в масштабе. Машины серий «Кристалл» и ПКЦ имеют ЧПУ по двум перпендикулярным осям. Существуют переносные газорезательные машины (например, «Спутник БМ» и «Орбита БМ»).

Машины для плазменно-дуговой резки отличаются от машин кислородной резки только резаками и выпускаются для линейной резки (ППл 2,5-У4), с фотоэлектрическим слежением по копир-чертежу («Зенит Пл-2,5», ППлФ2,5-6УХЛ4) и с ЧПУ («Кристалл Пл»). Благодаря значительной мощности плазменных резаков скорость резки при толщине до 25 мм в 3–4 раза больше, чем у кислородной сварки. Плазменная резка позволяет резать материалы, не поддающиеся газокислородной резке, и неэлектропроводные материалы. При резке плазмообразующими газами являются сжатый воздух и смеси (кислорода с азотом, водорода с азотом, аргона с водородом).

Известны машины для фигурной и прямолинейной кислородной («Комета 2,5К»…»Комета 8К») и плазменной резки с ЧПУ («Комета 2,5Пл»…»Комета 3,6Пл»). Цифры указывают на наибольшую ширину разрезаемого листа в метрах. Длина листа у всех машин 8 м, наибольшая толщина 100–200 мм; скорость перемещения резака 50–12 000 мм/мин, точность ±0,5 мм (при скорости до 6000 мм/мин).

Машина газолазерной резки ПГлЦ2-4-1 выполняет фигурный раскрой стали толщиной до 3 мм с большой точностью (±0,2 мм) и высоким качеством реза. Зона термического влияния составляет доли миллиметра. Есть данные о лазерной резке углеродистой стали толщиной до 60 мм, а коррозионно-стойкой — до 6 мм.

Известны также машины-роботы с ЭВМ: ПКЦ2,5-6-1, ППлЦ2,5, ПГлЦ2,5.

16. Выбор сварочного оборудования

Способ сварки из ряда сопоставимых выбирают по техническим и экономическим показателям.

Себестоимость сварки С определяют для 100 м шва. Она складывается из затрат на: заработную плату — З, страхование — Г, сварочные материалы — М, амортизационные отчисления и содержание оборудования и зданий — А, технологическую энергию — Э.

Можно построить следующий ряд убывающей себестоимости сварки для толщины материала от 2 до 12 мм. Дороже всего сварка штучными электродами, дешевле нее полуавтоматическая сварка в среде углекислого газа, далее следует автоматическая в углекислом газе, еще дешевле полуавтоматическая сварка под флюсом и наименьшей себестоимостью обладает автоматическая сварка под флюсом.

При выборе способа сварки необходимо учитывать также загрузку сварочного оборудования и затраты времени на вспомогательные и подготовительно-заключительные операции.

К сказанному добавим, что за один проход электрошлаковой сваркой соединяют детали толщиной более 16 мм, начиная с которой технологически возможен процесс; наибольшая толщина практически не ограничена. Начиная с толщины 25 мм ее производительность выше, чем при сварке покрытыми электродами, а начиная с толщины 50 мм — выше, чем у автоматической сварки под флюсом.

Аналогичный ряд для угловых швов выглядит так: ручная сварка штучными электродами (наибольшая себестоимость), сварка в атмосфере углекислого газа, полуавтоматическая сварка под флюсом и автоматическая сварка под флюсом (наименьшая себестоимость).

17. Оборудование для наплавки

Наплавка служит для восстановления изношенных деталей машин и для получения новых биметаллических изделий, обладающих износостойкостью, кислотоупорностью, жаростойкостью, антифрикционностью.

Наплавке подвергают, например, конуса и чаши засыпных аппаратов доменных печей, ножи для резки металла, зубья ковшей экскаваторов и землечерпалок, детали ходовой части гусеничных машин, ножи бульдозеров и скреперов, шнеки, детали дробилок, корпуса и рабочие колеса землесосов, изложницы и их поддоны для разливки стали, железнодорожные крестовины из стали Г13Л, бурильный инструмент, гребные винты, детали гидротурбин, выхлопные клапаны двигателей внутреннего сгорания (ДВС), детали автосцепки, детали штампов, уплотнительные поверхности клапанов и задвижек для котлов, трубопроводов и нефтеаппаратуры, шейки коленчатых валов ДВС и др.

Для наплавки большинства названных деталей имеются наплавочные установки. Наплавку можно выполнять многократно.

Преимущества наплавки:

- большая долговечность наплавленных деталей. Например, наплавленные зубья ковшей экскаваторов дороже литых, но их стойкость в 3–10 раз больше;

- снижение трудоемкости и затрат при восстановлении наплавкой по сравнению с изготовлением новой детали;

- уменьшение вредного воздействия на окружающую среду и сохранение природных ресурсов по сравнению с изготовлением новой детали.

Известно, что для выплавки 500 т металла потребуется 25 т кислорода, 500 т воды и 100 т топлива. В атмосферу будет выброшено 60 т углекислого газа. При этом восстановленная деталь может не только не уступать по свойствам новой, но и превосходить ее. Заметим, что в будущем предполагается увеличение объемов наплавки.

Основные способы наплавки: различные виды дуговой (под флюсом, в среде защитных газов, открытой дугой, самозащитной порошковой проволокой), газопламенная, электрошлаковая, плазменная, индукционная, лазерная. Параметры, характеризующие наплавку: производительностью (кг/ч), минимально возможной толщиной наплавленного слоя и процентом участия основного металла в наплавке.

Для наплавки применяют штучные электроды для ручной дуговой наплавки (например, Э-10Г2/03Н-250У), наплавочную проволоку (Нп-50, Нп-30Х13), порошковую проволоку (ПП-Нп-10Х14Т), порошковые ленты (ПЛ-АН102-ОФ), спеченные ленты (ЛС-1Х14Н3), порошки для плазменной, индукционной, флюсовой наплавки (ПГС27). Пластинки керамических сплавов на основе вольфрама припаивают к державкам и корпусам инструмента, плавленые карбиды кусками вваривают в инструмент.

Для наплавки пригодно обычное сварочное оборудование, универсальное оборудование для сварки и наплавки, а также чисто наплавочное.

Для наплавки под флюсом существуют головки ПШ-54, АДС-1000-4, А-580М и др., источники питания ВДУ-504, ВС-600 и др. Имеется серия станков У-425…У-470 для наплавки различных деталей, в том числе станки общего назначения У-652, У-653, У-654.

Для механизированной наплавки в среде углекислого газа созданы полуавтоматы А-547У, ПДГ-301 и др.

Выпускают также наплавочные установки серии УД. Например, УД-294 предназначена для наплавки круглых и плоских деталей. Имеется серия универсального блочномодульного наплавочного оборудования. Например, установка модели УД389 включает наплавочный станок, манипулятор М11076, люнет, выпрямитель ВДУ-1201 и аппаратуру управления, служит для наплавки круглых деталей диаметром от 100 до 1950 мм, длиной до 1500 мм, массой до 2 т. Наплавку осуществляют под флюсом или самозащитной порошковой проволокой или лентой.

Для наплавки применяются также роботы и роботизированные технологические комплексы.