Содержание страницы

1. Области применения газовой сварки

Газовая сварка относится к группе способов сварки плавлением. Существенное технологическое отличие газовой сварки от дуговой — более плавный и медленный нагрев металла. Это отличие сварочного газового пламени от сварочной дуги, которое в одних случаях является недостатком, в других — достоинством газового пламени, определяет основные области его применения: для сварки низкоуглеродистой, специальной и инструментальной сталей, цветных металлов, чугуна, а также для выполнения наплавочных работ.

Благодаря универсальности, сравнительной простоте и портативности необходимого оборудования газовую сварку целесообразно применять для многих видов ремонтных работ. Сравнительно медленный нагрев металла газовым пламенем быстро снижает производительность газовой сварки с увеличением толщины металла, и при толщине более 8 … 10 мм она обычно экономически невыгодна.

При замедленном нагреве разогревается большой объем основного металла, прилегающего к сварочной ванне, что, в свою очередь, вызывает коробление свариваемых изделий. Это важное обстоятельство делает газовую сварку технически нецелесообразной для таких объектов, как строительные металлоконструкции, мосты, вагоны, станины крупногабаритных машин и т. п. Медленный нагрев также вызывает длительное пребывание металла в зоне высоких температур, что влечет за собой перегрев, укрупнение зерна и ухудшение механических свойств металлов. В то же время медленный нагрев металла газовым пламенем при ремонте деталей из чугуна снижает перепад температур, способствует удалению газов из металла деталей и предотвращает трещинообразование.

2. Типы сварных соединений и швов при газовой сварке

При газовой сварке применяют стыковые, нахлесточные, тавровые, угловые и торцовые соединения.

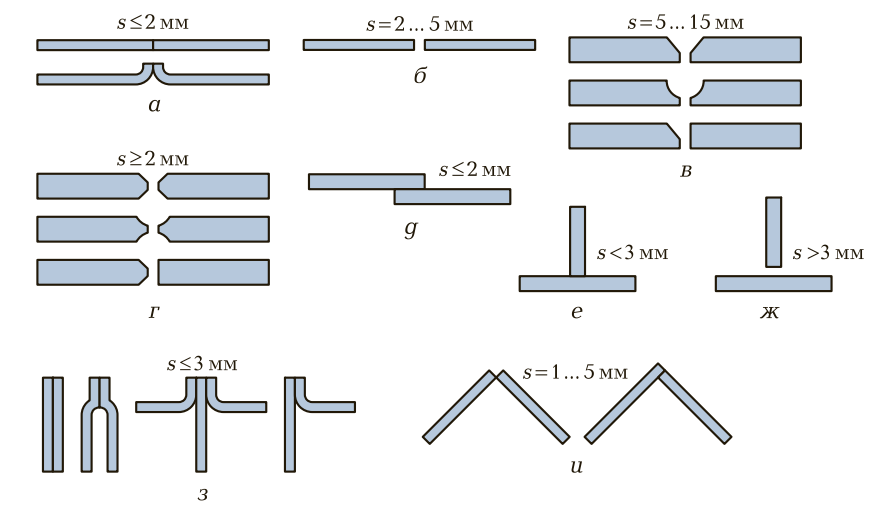

Стыковые соединения (рис. 1, а — г) являются самыми распространенными вследствие наименьших остаточных напряжений и деформаций при сварке, наибольшей прочности при статических и динамических нагрузках, а также доступности для проведения контроля. На формирование стыкового соединения расходуется меньшее количество основного и присадочного металлов. Соединение этого вида может быть выполнено с отбортовкой, без скоса кромок, со скосом одной или двух кромок (V-образный) или с двумя скосами двух кромок (Х-образный).

Кромки притупляют для предотвращения протекания металла при сварке с обратной стороны шва. Зазор между кромками облегчает провар корня шва. Для получения соединений высокого качества необходимо обеспечить одинаковую ширину зазора по всей длине шва, т. е. параллельность кромок.

Рис. 1. Типы сварных соединений: а — стыковые без разделки кромок и без зазора; б — стыковые без разделки кромок и с зазором; в, г — стыковые с одно- и двусторонним скосом кромок соответственно; д — нахлесточное; е, ж — тавровые без зазора и с зазором соответственно; з — торцовые; и — угловые

Детали небольшой толщины могут быть сварены встык без разделки кромок, средней толщины — встык с односторонним скосом кромок, большой толщины — встык с двусторонним скосом кромок. Двусторонний скос имеет преимущества перед односторонним, так как при одной и той же толщине свариваемого металла объем наплавленного металла при двустороннем скосе почти в 2 раза меньше, чем при одностороннем. При этом сварка с двусторонним скосом характеризуется меньшими короблениями и остаточными напряжениями.

Нахлесточные соединения (рис. 1, д) применяют при газовой сварке металлов малой толщины, косынок, накладок, трубопроводных муфт и т. п. При сварке металлов большой толщины соединение этого вида не рекомендуется применять, так как оно вызывает коробление изделий и может привести к образованию в них трещин.

Нахлесточные соединения не требуют специальной обработки кромок (кроме обрезки). В таких соединениях по возможности рекомендуется сваривать листы с обеих сторон. Сборка изделия и подготовка листов при сварке внахлестку упрощаются, однако расход основного и присадочного металлов больше, чем при сварке встык. Нахлесточные соединения менее прочны при переменных и ударных нагрузках, чем стыковые.

Тавровые соединения (рис. 1, е, ж) находят ограниченное применение, так как при их выполнении необходим интенсивный нагрев металла. Кроме того, такое соединение вызывает коробление изделий. Тавровые соединения применяют при сварке изделий небольшой толщины, их выполняют без скоса кромок и сваривают угловыми швами.

Торцовые соединения (рис. 1, з) используют при сварке деталей малой толщины, при изготовлении и соединении трубопроводов.

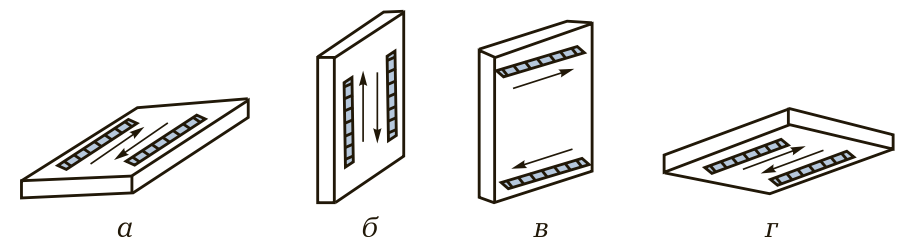

Рис. 2. Типы сварных швов в зависимости от положения в пространстве: а — нижние; б — вертикальные; в — горизонтальные; г — потолочные; стрелками показано направление сварки

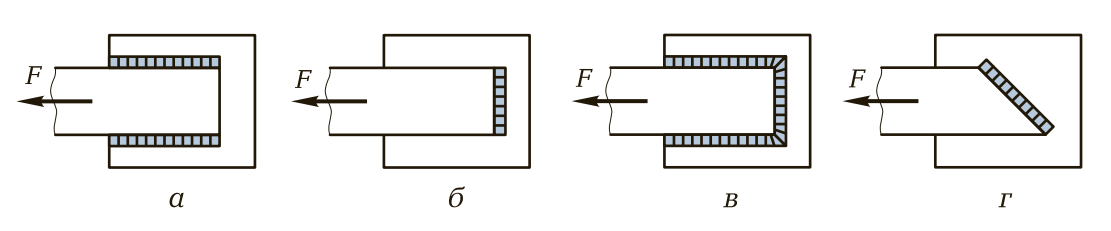

Рис. 3. Типы сварных швов в зависимости от действующего усилия F : а — фланговые; б — лобовые; в — комбинированные; г — косые

Угловые соединения (рис. 1, и) применяют при сварке емкостей, фланцев трубопроводов неответственного назначения. При сварке металлов небольшой толщины можно выполнять угловые соединения с отбортовкой и не использовать присадочный металл.

В зависимости от типов сварных соединений различают стыковые и угловые сварные швы.

По положению в пространстве в процессе сварки швы подразделяют на нижние, вертикальные, горизонтальные, потолочные (рис. 2). Наилучшие условия для формирования сварного шва и образования соединения создаются при сварке в нижнем положении, поэтому сварку в других положениях в пространстве следует применять лишь в исключительных случаях.

По расположению относительно действующего усилия различают фланговые (параллельные направлению действия усилия), лобовые (перпендикулярные к направлению действия усилия), комбинированные и косые швы (рис. 3).

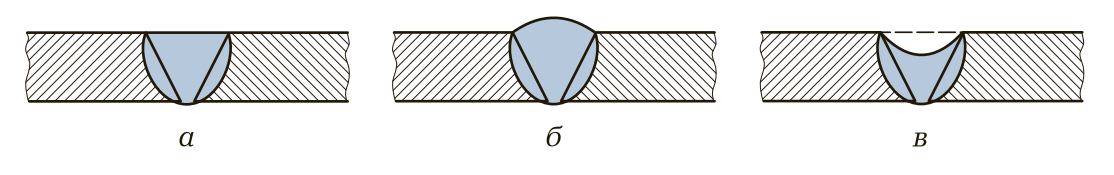

В зависимости от профиля поперечного сечения и степени выпуклости швы подразделяют на нормальные, выпуклые и вогнутые (рис. 4).

В обычных условиях применяют выпуклые и нормальные швы, вогнутые швы — преимущественно при выполнении прихватки.

Рис. 4. Форма сварных швов: а — нормальные; б — выпуклые; в — вогнутые

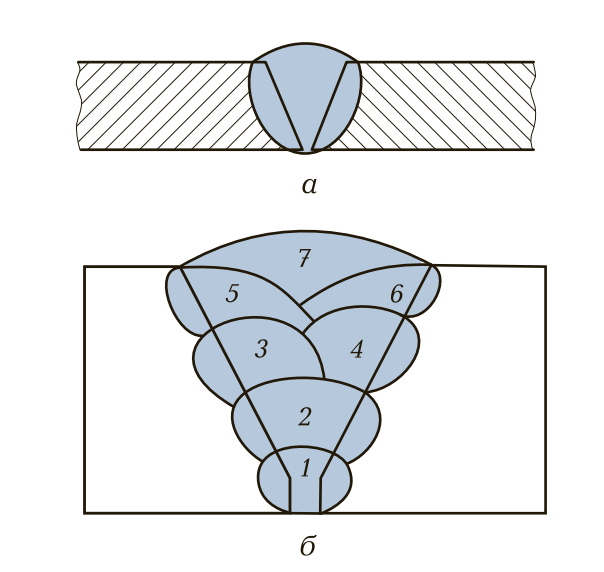

Рис. 5. Однослойный (а) и многослойный (б ) сварные швы: 1 — 7 — последовательность наложения слоев

Рис. 6. Непрерывный (а) и прерывистый (б ) сварные швы

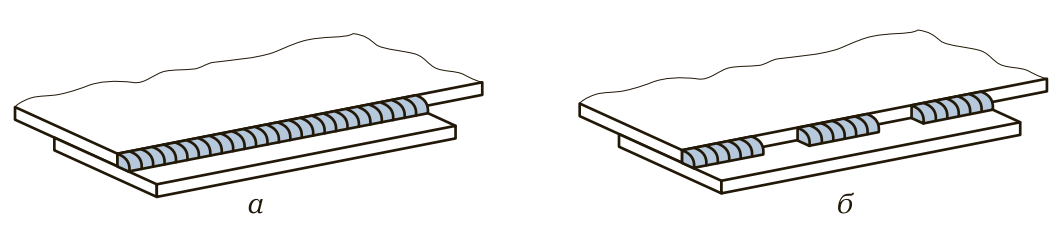

По количеству наплавленных слоев швы подразделяют на однослойные и многослойные (рис. 5), по протяженности — на непрерывные и прерывистые (рис. 6).

3. Подготовка деталей перед сваркой

Перед сваркой кромки свариваемого изделия и зону шириной 20…30 мм на сторону, прилегающую к ним, необходимо очистить от окалины, ржавчины и других загрязнений. Окалину, краску и другие загрязнения удаляют механическим способом или химическим травлением. Последний способ применяют в основном для очистки цветных металлов и сплавов.

Наличие загрязнений на поверхности основного металла может привести к образованию в шве непроваров, газовых и шлаковых включений.

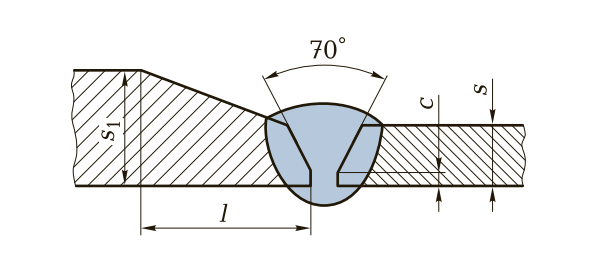

Рис. 7. Стыковое соединение с V-образным односторонним скосом кромок при разной толщине деталей: s, s1 — толщина деталей; l — протяженность скоса кромки детали большей толщины; с — величина притупления кромок

При сварке встык деталей разной толщины деталь большей толщины s1 обрабатывают до получения толщины s более тонкой детали (рис. 7). Этим обеспечивается их одновременное расплавление при сварке.

Детали перед сваркой желательно собирать в специальных приспособлениях и прихватывать короткими швами для обеспечения их правильного взаимного расположения в процессе сварки. Прихватку выполняют при тех же режимах, что и основную сварку. Длина прихваток и расстояние между ними зависят от свойств и толщины свариваемого металла, а также от длины шва. При сварке небольших узлов из тонкого металла длина прихваток составляет не более 5 мм, а расстояние между ними — 50 … 100 мм. При сварке металла значительной толщины и большой протяженности сварного шва длина отдельных прихваток может достигать 20 … 30 мм, а расстояние между ними — 300 … 500 мм. Высота (толщина) шва в месте прихватки должна составлять 0,5 … 0,7 толщины основного металла. Необходимо следить за полным проваром металла в местах наложения прихваток, так как при сварке они могут не расплавиться на всю толщину.

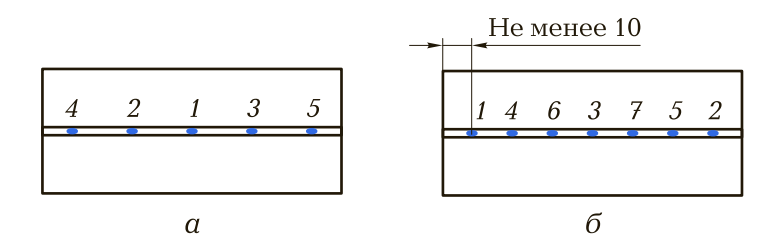

Рис. 8. Порядок наложения прихваток в продольном шве: а — от центра; б — от кромки; 1 — 7 — последовательность наложения прихваток

Порядок наложения прихваток зависит от толщины основного металла и длины шва. Чтобы избежать коробления, соединения большой длины обычно прихватывают по определенной схеме (рис. 8).

4. Режимы сварки

Режим сварки зависит от вида свариваемого металла, габаритных размеров и формы изделия.

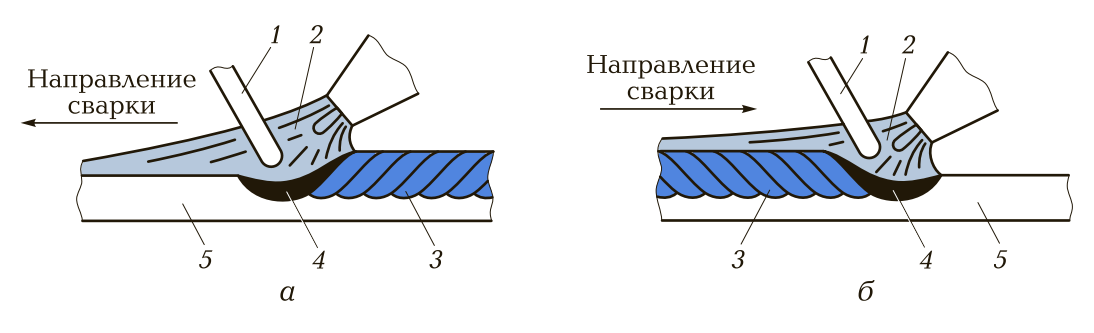

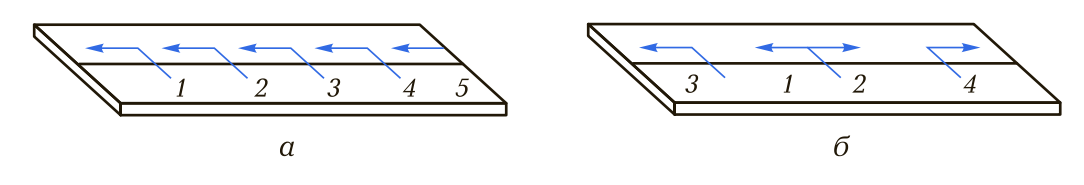

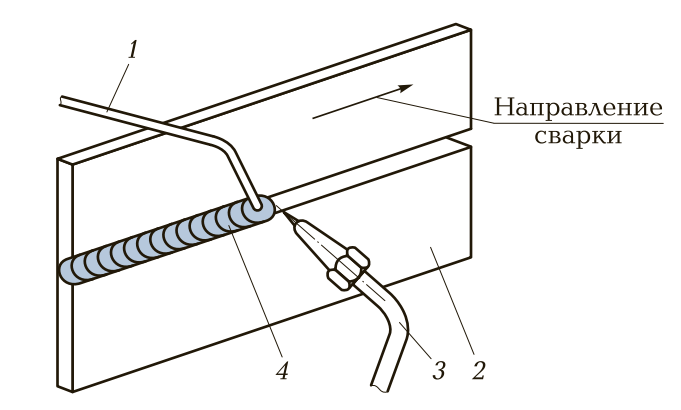

Способ сварки определяется толщиной металла, положением шва в пространстве и т. д. В зависимости от направления движения горелки существуют два способа газовой сварки. При левом способе (рис. 9, а), применяемом наиболее часто, пламя горелки направляют на еще не сваренные кромки металла, а присадочную проволоку перемещают впереди пламени. Для равномерного прогрева и перемещения сварочной ванны горелке и проволоке сообщают колебательные движения поперек шва, чтобы они двигались в противоположные стороны. Левый способ целесообразно применять при сварке металлов малой толщины (до 5 мм), а также металлов со сравнительно низкой температурой плавления. При этом способе обеспечивается лучшее формирование металла шва.

При правом способе (рис. 9, б ) пламя направляют на уже сваренную часть шва; при этом проволоку перемещают по спирали вслед за пламенем, не вынимая ее конца из ванны расплавленного металла. Горелку перемещают прямолинейно. Поперечные колебания сообщают горелке только при сварке деталей большой толщины.

Рис. 9. Способы сварки: а — левый; б — правый; 1 — присадочный пруток; 2 — газовое пламя; 3 — шов; 4 — сварочная ванна; 5 — свариваемый металл

Применение этого способа сварки повышает производительность процесса при одновременном снижении удельного расхода газов за счет более полного использования теплоты пламени, а также уменьшает коробление металла благодаря высокой концентрации нагрева.

Присадочная проволока должна соответствовать основному металлу по механическим свойствам и химическому составу. Диаметр присадочной проволоки d зависит от выбранного способа сварки и толщины основного металла s. Для правого способа сварки d = s/2, для левого — d = s/2 + 1 мм.

Определяющим параметром газовой сварки является номер наконечника горелки, который обеспечивает необходимую мощность пламени. В зависимости от толщины свариваемого металла s, мм, и его теплофизических свойств мощность пламени вычисляют по формуле

М = Сs, (3.1)

где С — удельный расход газа на 1 мм толщины свариваемого металла, дм3/ч.

Удельный расход ацетилена и кислорода на 1 мм толщины свариваемого металла приведен в табл. 1.

Номер наконечника выбирают по технической характеристике инжекторной горелки (ГОСТ 1077 — 79Е).

| Таблица 1. Удельный расход ацетилена и кислорода на 1 мм толщины металла | |||

| Свариваемый металл | Удельный расход на 1 мм толщины металла, дм3/ч | Соотношение ацетилена и кислорода | |

| ацетилена | кислорода | ||

| Углеродистая сталь | 100 … 130 | 110 … 140 | 1,0 : 1,1 |

| Легированная сталь | 75 | 80 … 85 | 1,0 : 1,1 |

| Чугун | 100 … 120 | 90 … 110 | 1,0 : 0,9 |

| Медь | 150 … 200 | 165 … 220 | 1,0 : 1,1 |

| Латунь | 100 … 130 | 135 … 175 | 1,0 : 1,3 |

| Алюминий и его сплавы | 75 | 80 … 85 | 1,0 : 1,1 |

| Цинк | 15 … 20 | 20 … 25 | 1,0 : 1,1 |

| Бронза | 70 … 150 | 80 … 165 | 1,0 : 1,1 |

Дополнительными параметрами газовой сварки, влияющими на качество и геометрические параметры сварного шва, являются скорость сварки, вид пламени, угол наклона наконечника, расстояние от ядра пламени до дна сварочной ванны.

Скорость сварки следует по мере необходимости изменять, так как при неизменной скорости сварки металл можно перегреть или, что еще хуже, пережечь и получить прожог.

Вид пламени также влияет на режим сварки. В процессе сварки нормальное пламя с течением времени стремится к окислительному из-за конструктивных особенностей горелок. Лишний кислород в пламени в конкретном случае может быть нежелателен, поэтому сварщик по мере необходимости увеличивает подачу горючего газа, держа палец на ацетиленовом вентиле.

Угол наклона мундштука изменяют в зависимости от нагрева металла. Его можно считать дополнительным фактором к мощности пламени, и по форме и размерам сварочной ванны (вогнутости или выпуклости) сварщик мгновенно принимает решение об изменении угла. Иногда для этого сварщик на мгновение отводит пламя от сварочной ванны.

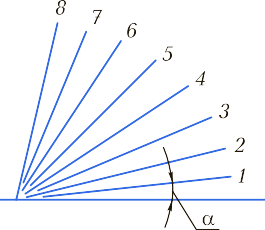

Наклон мундштука горелки может меняться в процессе сварки. В начальный момент сварки для лучшего прогрева металла и быстрого образования сварочной ванны угол наклона устанавливают наибольшим (α = 80 … 90°); в процессе сварки угол соответствует толщине s и роду свариваемого металла (рис. 10).

Расстояние от ядра пламени до дна сварочной ванны должно быть постоянным. Нельзя касаться ванны расплавленного металла концом ядра пламени, так как при этом расплав насыщается углеродом.

Рис. 10. Изменение угла наклона мундштука горелки α в зависимости от толщины стали s:

1 — s < 1 мм, α = 10°; 2 — s = 1 … 3 мм; α = 20°;

3 — s = 3 … 5 мм, α = 30°; 4 — s = 5 … 7 мм, α = 40°;

5 — s = 7 … 10 мм, α = 50°; 6 — s = 10 … 12 мм, α = 60°;

7 — s = 12 … 15 мм, α = 70°; 8 — s ≥ 15 мм, α = 80°

Расстояние от кончика ядра пламени до дна сварочной ванны должно быть приблизительно равно длине ядра или быть немного меньше. Сварочная проволока должна находиться в рабочей (восстановительной) зоне или в сварочной ванне (вблизи ее края).

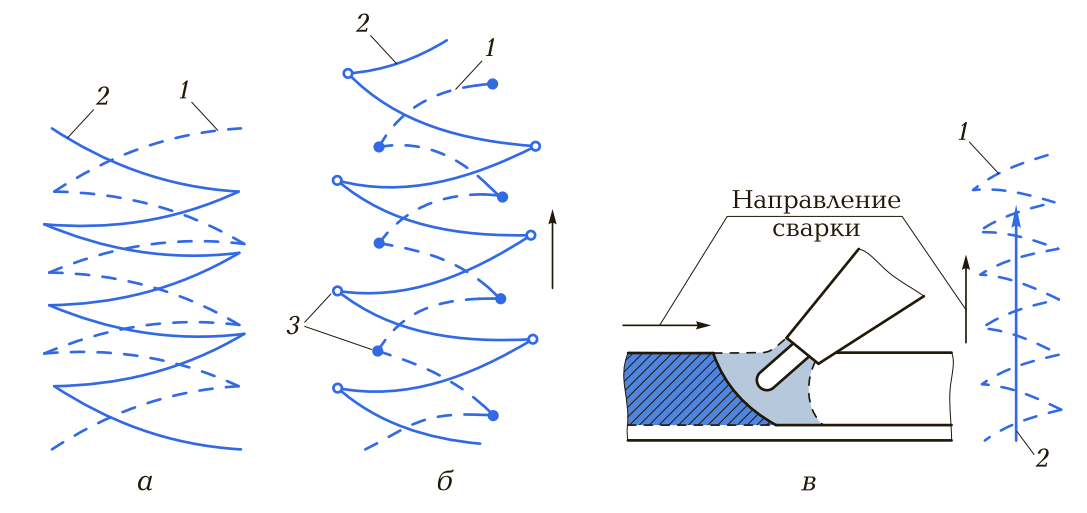

В процессе сварки сварщик совершает наконечником горелки одновременно два движения: поперечное и поступательное. Поперечное движение необходимо для равномерного прогрева кромок основного металла и присадочной проволоки, поступательное — для постепенного заполнения стыка и получения протяженного шва.

При сварке в нижнем положении правым способом без разделки кромок при толщине стали более 3 мм или при сварке стали относительно большой толщины левым способом (с разделкой кромок или без нее) наиболее распространенные движения горелки и конца присадочной проволоки показаны на рис. 11, а. В этом случае концом присадочной проволоки совершают движения, обратные движению сварочной горелки. При выполнении угловых швов для получения швов нормальной формы горелкой и присадочной проволокой выполняют движения, показанные на рис. 11, б.

При сварке правым способом металла толщиной 5 мм пламя горелки углубляют в разделку шва (рис. 11, в) и перемещают вдоль шва без колебательных движений.

Рис. 11. Движения горелки и проволоки при сварке: а — стали толщиной более 3 мм в нижнем положении; б — угловых швов; в — правым способом с разделкой кромок; 1 — движение проволоки; 2 — движение горелки; 3 — места задержки движения

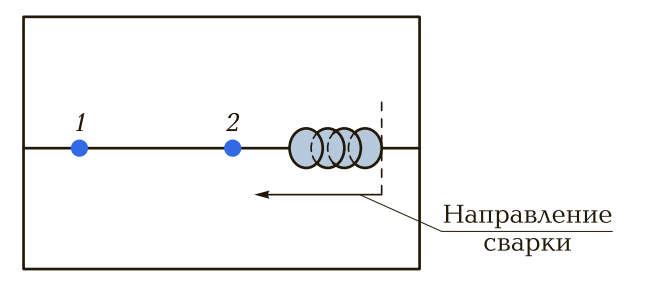

При сварке стали малой толщины без отбортовки кромок, когда процесс сварки ведется с присадочной проволокой, получил распространение способ последовательного образования сварочных ванночек. Сущность этого способа заключается в том, что сварщик, образовав сварочную ванночку (при малой толщине стали диаметр сварочной ванночки составляет 4 … 5 мм), вводит в нее конец присадочной проволоки и, расплавив небольшое количество присадочного металла, выводит конец из сварочной ванночки в среднюю зону пламени. При этом горелкой, приблизив ее к поверхности металла, он делает резкое круговое движение, переводя ее в следующую позицию. Каждая последующая ванночка перекрывает предыдущую на 1/3 ее диаметра (рис. 12). Процесс сварки в этом случае ведется левым способом.

Качественное выполнение сварки этим способом, обеспечивающим исключительно гладкую и ровную поверхность шва, требует соблюдения двух основных условий: во избежание окисления металла не следует выводить конец присадочной проволоки за пределы средней зоны пламени; во избежание науглероживания металла шва ядро пламени при приближении к сварочной ванночке не должно касаться ее поверхности.

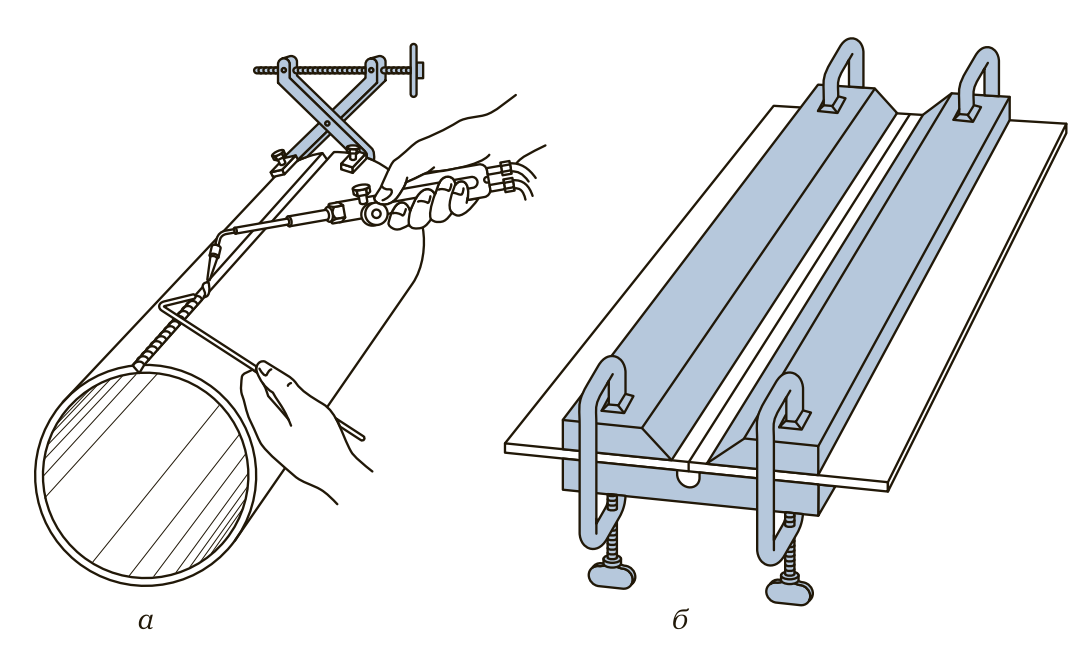

Для уменьшения коробления и предупреждения трещинообразования листы при сварке укладывают с расширением зазора между кромками таким образом, чтобы в конце шва он составлял 2 … 4 % его длины (не более 4 … 6 мм). По мере образования сварного шва зажимное приспособление (рис. 13, а) постепенно ослабляют; при этом зазор уменьшается до требуемой величины вследствие усадки металла уже выполненного участка шва. Величину зазора устанавливают прихватками либо с помощью клина, вставляемого в стык и передвигаемого вдоль кромок по мере выполнения шва. Если прихватки приводят к короблению изделий, то сварку выполняют в специальных зажимных приспособлениях с точной взаимной установкой кромок (рис. 13, б ).

Рис. 12. Схема сварки последовательным образованием сварочных ванночек: 1, 2 — места размещения прихваток

Рис. 13. Зажимные приспособления для сварки с переменным (а) и постоянным (б ) зазором

Для снижения сварочных напряжений, а следовательно, уменьшения коробления можно использовать метод ступенчатой или обратно-ступенчатой сварки. При этом шов по длине разбивают на участки, свариваемые в определенном порядке (рис. 14). Каждый последующий участок перекрывает предыдущий на 10 … 20 мм в зависимости от толщины свариваемого металла. Деформацией каждого последующего свариваемого участка полностью или частично снимается деформация, полученная предыдущим участком.

Рис. 14. Схема обратно-ступенчатой сварки: а — от кромки; б — от середины; 1 — 5 — последовательность сварки участка шва; стрелками показано направление сварки

5. Особенности сварки швов в различных положениях

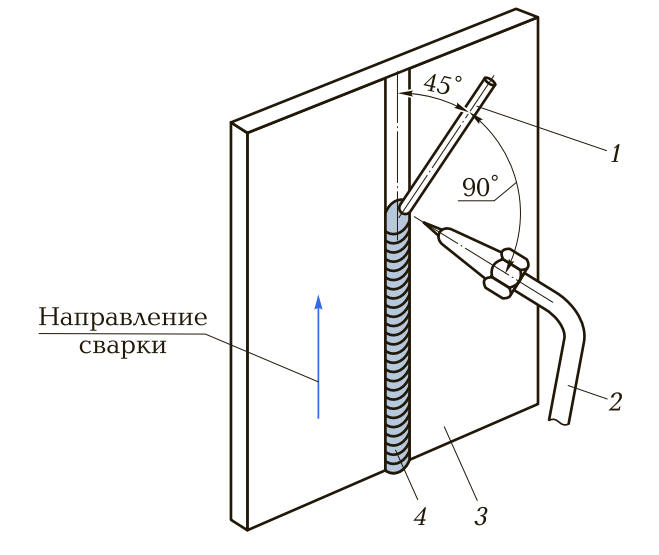

Выбор способа сварки (правого или левого) зависит от положения шва в пространстве. При сварке вертикальных швов снизу вверх целесообразнее использовать левый способ (рис. 15).

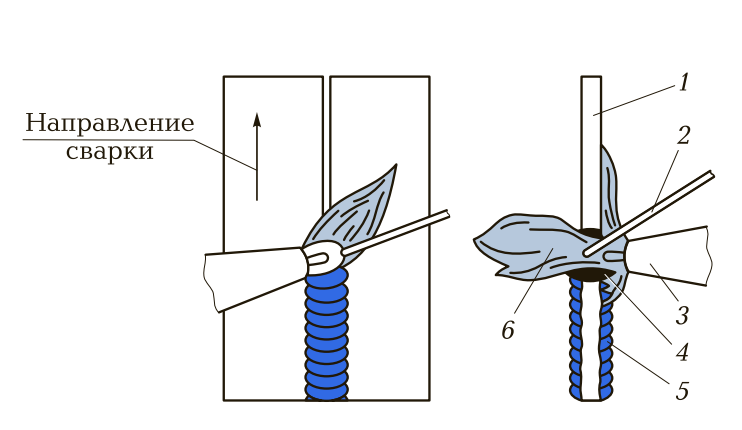

В отдельных случаях вертикальные швы можно сваривать снизу вверх и правым способом — так называемым сквозным валиком (рис. 16). При этом сварщик прожигает в металле сквозное отверстие и снизу заполняет его наплавкой на нижнюю кромку. В этом случае скоса кромок не делают. Детали собирают с зазором, равным половине толщины свариваемого металла, и устанавливают в вертикальное положение. Шов формируется сразу на всю толщину металла, причем с обеих сторон стыка одновременно образуется выпуклость (усиление) шва. Металл шва в этом случае по плотности не уступает шву, сваренному в нижнем положении.

Горизонтальные швы легче выполнять правым способом, при котором газовый поток пламени направлен непосредственно на них и тем самым препятствует стеканию металла сварочной ванны. Сварочную ванну располагают под некоторым углом, облегчающим формирование шва (рис. 17).

Рис. 15. Схема сварки вертикального шва снизу вверх (левый способ): 1 — присадочный пруток; 2 — горелка; 3 — деталь; 4 — шов

Рис. 16. Схема сварки сквозным валиком: 1 — стык; 2 — присадочный пруток; 3 — горелка; 4 — сварочная ванна; 5 — шов; 6 — газовое пламя

Рис. 17. Схема сварки горизонтального шва: 1 — присадочный пруток; 2 — деталь; 3 — горелка; 4 — шов

Потолочные швы легче выполнять правым способом, так как при этом конец присадочного прутка и давление газового потока препятствуют стеканию металла. Получение таких швов левым способом приводит к натекам металла и некачественному формированию валика. При потолочной сварке следует применять более «мягкое» пламя, не раздувающее металл.

6. Дефекты сварных швов

Причинами непровара могут быть загрязненность поверхности кромок основного металла, малый зазор между свариваемыми листами, нерациональная разделка кромок, недостаточная мощность пламени или слишком большая скорость сварки. При стыковом соединении непровар обнаруживается в вершине угла разделки кромок как результат малого скоса, слишком большого притупления угла разделки или недостаточного зазора между свариваемыми листами.

Подрезы обнаруживаются по наличию канавок по краям шва. Причинами подрезов являются чрезмерно высокие мощность пламени и скорость истечения горючей смеси, неравномерное расплавление присадочного материала, недостаточная задержка конца присадочного прутка по краям шва при поперечных колебаниях и т. д. Подрезы ослабляют сечение шва и поэтому опасны.

Пережог — дефект, связанный с высокотемпературным нагревом металла в присутствии кислорода. Пережог металла возникает в результате длительного воздействия пламени на ванну расплавленного металла при повышенном содержании оксидов в ванне или в присадочной проволоке, при избытке кислорода в пламени или при нагреве металла окислительной зоной пламени.

Пережог металла (особенно стали) можно обнаружить по внешнему виду шва. В процессе сварки при пережоге наблюдаются интенсивное кипение металла в сварочной ванне и вспучивание его при застывании, в результате чего бороздки на поверхности сварного шва отличаются большой неровностью и приобретают весьма характерный вид губчатой массы. Пережог металла легко определяется при металлографическом исследовании.

Перегрев металла также связан с длительным нагревом металла пламенем выше точки Aс3, но от окисления металла не зависит. Обычно перегрев вызывается замедленной скоростью сварки, имеющей место при больших толщинах металла.

Перегрев обнаруживается как в самом сварном шве, так и в ЗТВ сварки. При газовой сварке стали большой толщины зона перегретого металла максимальна. В этом случае металл шва характеризуется крупнокристаллической структурой. Перегрев можно обнаружить при металлографическом исследовании сварного соединения.

Пористость шва обусловлена выделением газов при химических реакциях в сварочной ванне и растворением в жидком металле некоторых содержащихся в пламени газов, в частности водорода. Однако при газовой сварке благодаря медленному застыванию металла сварочной ванны образующиеся газы в значительной мере успевают выйти на ее поверхность. В связи с этим для процесса газовой сварки пористость металла шва не является характерным дефектом.

Шлаковые включения могут возникать при загрязненной поверхности свариваемых кромок и присадочной проволоки, применении для сварки окислительного пламени, плохом перемешивании жидкого металла в процессе сварки, быстром застывании ванны вследствие недостаточного прогрева металла и т. п. Шлаковые включения ослабляют металл шва и являются серьезным дефектом сварки. Их определяют физическими методами неразрушающего контроля.

Трещины представляют собой наиболее опасный дефект сварного соединения. Трещины могут возникать как в самом шве, так и в основном металле, в ЗТВ. Образованию трещин препятствуют равномерный нагрев свариваемого узла или детали и медленное охлаждение, выполнение сварки в свободном состоянии, без жесткого закрепления свариваемых элементов, соответствующий подбор присадочного материала и флюсов.