Термин «массивная древесина» относится к материалам, полуфабрикатам и изделиям, исходным сырьем для которых являются пиломатериалы (в отличие от понятий «слоистая древесина» — материал из шпона и «древесные плиты»— материал из измельчённой древесины). Клеёная массивная древесина может быть получена с использованием всех трех видов склеивания— по длине, ширине и толщине.

Здесь показано оборудование для склеивания массивной древесины по ширине и толщине. Наиболее массовой продукцией являются реечные щиты, трехслойные бруски для оконных блоков и крупные многослойные детали строительных конструкций.

Путем склеивания по ширине получают универсальный полуфабрикат — реечные щиты, имеющие широкую область применения. Путем склеивания по толщине производят трехслойные бруски для оконных блоков. Между склеиванием по кромкам и склеиванием по пластям нет принципиальной разницы. При использовании заготовок квадратного сечения понятия «кромка» и «пласть» совпадают.

Толстые щиты также можно склеивать из заготовок, ориентированных вертикально, то есть по толщине. Детали строительных конструкций получают только при склеивании по толщине, то есть при нанесении клея на пласти строганных досок.

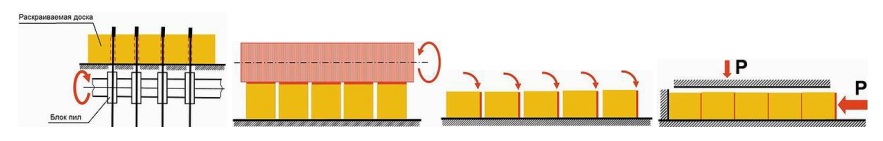

Упрощенная схема производства клеёного щита представлена на рисунке 1.

Рис. 1 Схема производства клееного щита

Сухая строганая доска раскраивается на рейки на прирезном многопильном станке, затем на комплект реек наносится клей, рейки поворачиваются на 90° и передаются в пресс с боковым и верхним давлением. При такой схеме пилёные поверхности оказываются на лицевых поверхностях щита, которые после отверждения клея подвергаются строганию или фрезерованию.

Нанесение клея на брусковые заготовки требуется в производстве реечных щитов, трехслойных и двухслойных брусков для оконных створок, деталей строительных конструкций. Эти станки отличаются сравнительно небольшой рабочей шириной, обычно не более 400 мм. Станки могут быть односторонние, с верхним или нижним нанесением клея, или двухсторонние для нанесения клея на две противоположные поверхности или одновременно на пласть и кромку брусковых заготовок.

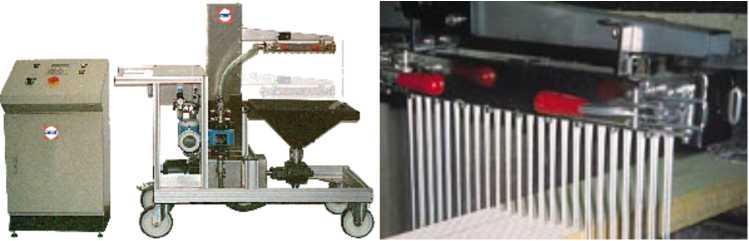

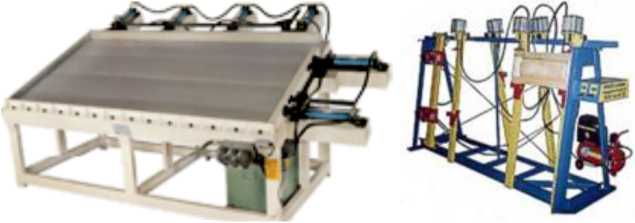

Нанесение клея может выполняться контактным (вальцовым) способом (рис. 2), методами экструзии или налива.

Рис. 2 Схема станка для нанесения клея наливом

При контактном способе через вальцовый станок пропускают комплект реек на один щит, при этом рейки поставлены на кромку. Желательным является нанесение клея с расходом примерно 200-250 г/м2. После этого каждую рейку нужно повернуть на 90° и сформировать комплект для передачи его на запрессовку.

Экструзионный метод используется в импортных проходных прессах, где необходимо наносить клей на вертикальную поверхность. Клеенаноситель представляет собой систему с отверстиями, через которые выдавливается под действием сжатого воздуха клей в виде непрерывных узких полосок. Устройство полностью автоматизировано.

В производстве деталей клеёных деревянных конструкций нанесение клея чаще всего производится методом налива, а клеенаноситель находится сразу за строгальным станком. При этом возможны большие скорости подачи (до 150 м/мин), что обеспечивает нужный расход клея (250-400 г/м2) и малое открытое время выдержки. Клеенаносящее устройство (рис. 3) готовит клей смешиванием двух компонентов, после чего он подается в трубу с отверстиями. Клей наносится на верхнюю пласть доски, которая сразу передается на участок сборки пакетов и прессования.

При раздельном нанесении смолы и отвердителя оба компонента встречаются только под давлением в прессе. Преимущества такого способа заключаются в том, что отсутствуют потери клея в виде отвердевших остатков в клеенаносящем станке, станок легче чистится и может быть загружен большим объемом клея. Использование вальцовых станков не рекомендуется из-за малой скорости подачи.

Рис. 3 Экструзионное клеенаносящее устройство и вид клееналивной головки

Клеильные прессы для массивной древесины можно классифицировать по следующим признакам:

- по виду выпускаемой продукции — для реечных щитов, трехслойных брусков и крупногабаритных деталей;

- по расположению плоскости склеивания — вертикальные, горизонтальные и веерные прессы;

- по принципу действия — прессы позиционные (тактовые) и проходные;

- по виду средств, передающих давление, — механические, пневматические, гидравлические;

- по температуре — холодные (без нагрева) и горячие;

- по способу нагрева — горячей водой, паром, электричеством (в том числе ТВЧ).

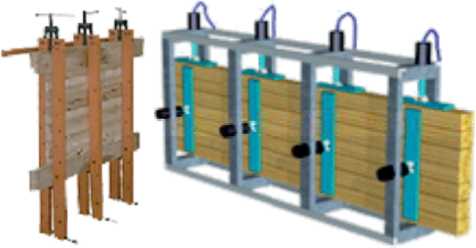

Наиболее простым устройством для склеивания являются обычные струбцины с винтовым прижимом (рис. 4).

Рис. 4 Струбцины (винтовой пресс) для склеивания реечного (мебельного) щита

Недостатки такого оборудования заключаются в больших затратах ручного труда и нестабильности давления, создаваемого винтовыми парами, из-за податливости древесины (ее пластических свойств).

На рисунке 5 показано более современное оборудование для склеивания щитов — веерная вайма.

Рис. 5 Общий вид веерной ваймы с гидрозажимом

Веерная вайма позволяет значительно экономить производственную площадь, а прижим с помощью пневмо- или гидроцилиндров гарантирует стабильность давления в течение всего цикла склеивания.

Вертикальный (наклонный) пресс представляет собой сварную металлическую конструкцию с нижней опорной поверхностью и системой верхних прижимов в виде пневмо- или гидроцилиндров (рис. 6). Опорные нижние площадки обычно делают переставляемыми по высоте, что позволяет настраиваться на производство продукции различной ширины (высоты).

Для обеспечения надежности работы здесь обязательно имеются боковые прижимы, препятствующие выпучиванию клеёного щита под действием вертикального усилия прессования. Длина пресса зависит от длины выпускаемой продукции. Увеличивая число секций такого пресса, можно получить пресс для склеивания деталей строительных конструкций или для одновременной запрессовки нескольких щитов.

Примечание: термин «вайма» чаще используют для обозначения устройства, служащего для сборки рамных конструкций путем обжима угловых соединений в двух направлениях. В прессах для склеивания щитов усилие прижима действует только в одном направлении.

Рис. 6 Пресс вертикальный гидравлический

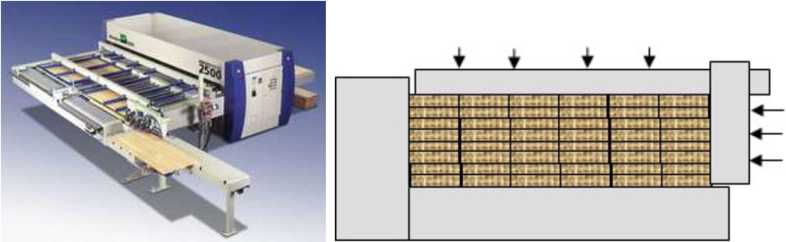

Более широко распространены горизонтальные прессы для склеивания реечных щитов. На рисунке 7 показан тактовый горизонтальный ProfiPress L 2500. Перед прессом устанавливают клеенаноситель для нанесения клея на кромки реек. В прессе имеется приемный стол, на котором набирается комплект реек на один щит.

Единый ленточный конвейер перемещает этот комплект в пресс. Верхняя плита сначала выравнивает рейки в горизонтальной плоскости, а затем пневмоцилиндры создают необходимое боковое давление. По истечении заданного времени, необходимого для полного или частичного (технологического) времени отверждения клея, боковое давление снимается, верхняя плита пресса поднимается и клеёная продукция выгружается из пресса. В этом прессе отверждение происходит в поле ТВЧ от встроенного высокочастотного генератора. Данная конструкция позволяет клеить реечные щиты неограниченной длины (путем пошагового продвижения склеенной части вперед).

Проходной тактовый пресс ПС-1 изготовляет Вологодский станкозавод (рис. 8).

Рис. 7 Позиционный пресс с продольной загрузкой (ProfiPress L 2500, Weinig Group, Германия)

Рис. 8 Проходной тактовый пресс ПС-1 с поперечной загрузкой материала (Вологодский станкозавод)

Пресс ПС-1 имеет малый и большой прессы для выравнивания щита и фронтальные цилиндры для создания бокового усилия. Рабочий цикл происходит при подъеме рабочего стола (пресс с нижним давлением).

Аналогичный пресс показан на рисунке 9. Промазанные клеем деревянные рейки (ламели) формируются в пакет требуемой ширины. Пакет автоматически передвигается на прессование. Пружинные упоры на выходной стороне пресса обеспечивают противодавление во время продвижения пакета в пресс с тем, чтобы рейки были плотно прижаты друг к другу.

Горизонтальное выравнивание реек обеспечивается верхними прижимами. Процесс происходит с разогревом, за продолжительностью которого, так же как и за регулируемым усилием прессования, следит автоматика. Одновременно на входе формируется новый пакет заготовок. По истечении заданного времени отверждения клея прижимная плита вновь опускается, а очередной пакет подается на склеивание.

Широкую гамму прессов для склеивания реечных щитов предлагает также итальянская фирма Italpresse.

Для склеивания блоков имеется специальный пресс, в котором давление склеивания осуществляется одновременно в двух взаимно перпендикулярных плоскостях (рис. 10).

Рис. 9 Пресс для склеивания реечных щитов ProfiPress Т (Weinig, Германия)

Рис. 10 Пресс для склеивания блоков из досок, предварительно простроганных с 4 сторон

Перед прессом устанавливают двухсторонний клеенаносящий станок, который наносит клей на одну пласть и одну кромку доски. Затем доски укладывают в плотный пакет в рабочем пространстве пресса. После включения рабочего цикла происходит сначала уплотнение пакета путем воздействия на него нескольких циклов прижима верхней и боковой плитами при малом усилии. Затем создается рабочее давление прессования, а после отверждения клея и снятия давления клеёный блок выкатывается из пресса для послепрессовой выдержки.

Такие прессы работают обычно без нагрева, так как равномерный прогрев большой массы древесины представляет большие трудности. Далее блок распиливают на отдельные щиты на горизонтальном ленточнопильном станке (толщина пропила около 1 мм), шлифуют и используют как готовую продукцию, как серединку столярной плиты или как средний слой трехслойных реечных щитов.

Пресс с верхним и боковым давлением выпускает фирма Joos.

Классический пресс для облицовывания шпоном Basic 70 (рис. 11) в соединении с устройством бокового прижима позволяет выполнять не только облицовку пластей, но и склеивание массивной древесины. При этом отпадает необходимость в специальном прессе для склеивания по ширине. Оптимальный вариант получается даже для очень тонких плит. Горячие плиты пресса значительно ускоряют процесс склеивания.

Рис. 11 Одноэтажный пресс Basic 70 с верхним и боковым давлением (Joos, Германия)

Прессы для склеивания крупных строительных деталей могут иметь различную конструкцию. Традиционным решением для склеивания таких элементов являются гидравлические прессы с боковой или торцовой загрузкой. Прессование осуществляется вертикальными гидроцилиндрами с большим ходом поршня, который позволяет прессовать как большие, так и маленькие пакеты.

На рисунке 12 показан двухсекционный пресс с нижним давлением (гидроцилиндры расположены снизу). Сборка пакета из досок, намазанных клеем, происходит прямо в одной из секций пресса. Помимо вертикального давления, обеспечивающего надежный контакт склеиваемых поверхностей, имеется боковое давление для выравнивания пакета досок по высоте изделия.

Рис. 12 Вертикальный пресс для склеивания строительных деталей фирма Minda, ФРГ

В вертикальных прессах при наличии независимого хода каждого цилиндра можно склеивать также детали переменной высоты (одноили двухскатные балки), рисунок 13. Высота прессуемого пакета— обычно в пределах 1400 мм, ширина— до 280-310 мм, что позволяет прессовать два узких пакета в ряд. Встречаются экземпляры и с шириной пакета до 400 мм.

Рис. 13 Гидравлический пресс для склеивания балки переменной высоты в прессе в верхним давлением на заводе Stephan Holzbau, Германия

Прессы оснащают механизмами для автоматического набора пакета. При оснащении системой сброса заготовки в заданной точке возможен полностью автоматический набор пакета для склеивания элементов переменного сечения.

Для удаления пакета из пресса чаще всего применяют приводные ролики, смонтированные на откидной раме или установленные под ней — при опускании рамы в крайнюю нижнюю точку пакет оказывается на роликах, по которым перемещается в продольном направлении. Другим возможным решением является размещение внизу, под откидной рамой и рольгангом, поперечного цепного конвейера, на который смещается склеенный пакет и которым удаляется с участка.

Самым простым решением, обычно применяемым при склеивании элементов большепролётных конструкций длиной 18-30 м, является удаление полученного элемента кран-балкой.

Современные клеевые системы позволяют достичь с парой прессов длиной 12 м, размещенных по обеим сторонам от рольганга и оснащенных автоматами формирования пакетов, производительности до 20 000 м3 продукции в год.

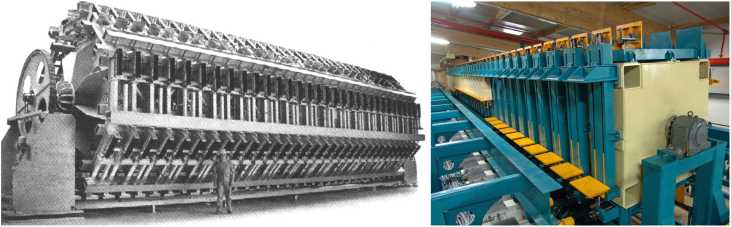

Производственные линии увеличенной мощности имеют отдельный механизм для набора пакетов (так называемый патерностер), батарею гидравлических прессов, загружаемых с торца, и поперечную тележку для доставки пакетов и погрузки в прессы. Эта же тележка использовалась и для приемки склеенных изделий. Следующим логичным шагом стало создание кожуха вокруг прессов и поддержание внутри этой герметичной камеры повышенной температуры (до 100°С) и определенной влажности воздуха, чтобы избежать пересушивания торцов заготовок. В результате, время цикла удается сократить до 3- 5 ч и достигать производительности в 30—40 000 м3 продукции в год.

Другим методом интенсификации производственного процесса стало склеивание в поле токов высокой частоты (ТВЧ). Клей в этом случае отвердевает за несколько минут. ТВЧ-прессы бывают тактовые и непрерывного действия, горизонтальные и вертикальные. Обычно пакет склеивается не целиком, а участками, постепенно продвигаясь между электродами.

В США такое оборудование изготавливает компания USNR. Среди европейских производителей можно отметить австрийские компании Technik Management и Hofer Presstechnik. В России ТВЧ-пресс Kallesoe работает на Сокольском ДОКе. Проектная мощность всей производственной линии — свыше 100 000 м3 в год.

С появлением новых клеевых систем появилась возможность достичь высокой производительности без применения какого-либо нагрева. Так, внедрение технологии раздельного нанесения клея и отвердителя привело к распространению чисто меламиновых клеёв (МФ), время склеивания с которыми составляло не более 3 ч. Затем появились полимер-изоцианатные клеи, которые в настоящее время широко применяются для изготовления брусьев для японского рынка и стеновых брусьев. Получили распространение также однокомпонентные полиизоцианатные клеи (1К-ПУР), отверждаемые влагой воздуха.

Такой клей подается из герметичного контейнера и после нанесения (при контакте с воздухом) вспенивается. Поскольку он при этом становится вязким, то обладает отличными тиксотропными свойствами, т. е. способностью удерживаться на вертикальных и наклонных поверхностях. Все это вместе позволяет снизить расход клея, что отчасти компенсирует высокую стоимость однокомпонентных полиизоцианатных систем. Время прессования может быть сколь угодно коротким, его ограничивает лишь время сборки пакетов.

Решением данной проблемы стали передвижные прессовые установки, которые сегодня предлагают компании Minda, HIT (прессы lignoPRESS) и Springer (прессы Newton). В этих установках исключено промежуточное звено — тележка, развозящая пакеты по прессам и принимающая их после склеивания. Батарея прессов (обычно из двух одинарных или сдвоенных прессов) выполнена как единый комплекс, установленный на платформе, передвигающейся по рельсам. Пресс, подлежащий разгрузке и загрузке, устанавливается торцом напротив пакетоукладчика. Противоположный торец при этом оказывается напротив механизма приемки склеенного пакета. Разгрузка пресса и его загрузка следующим пакетом осуществляются одновременно. В результате становится возможным применение клеевых систем со сборочным временем 10- 20 мин.

Принципиально другую конструкцию имеют ротационные прессы. На рисунке 14 показан ротационный пресс марки BHS для изготовления клеёного бруса, используемого в деревянном домостроении. Пресс имеет рабочую длину 16 м и 8 рабочих поверхностей. К прессу поставляется необходимое околопрессовое оборудование для подачи заготовок и удаления клеёной продукции.

Аналогичное решение предложила компания Ledinek — это четырехсекционный роторный пресс Rotopress. Пакет формируется в горизонтальном положении и подается в пресс снизу, зажимается, после чего пресс совершает поворот на 90°, следующая секция освобождается от склеенного пакета и загружается новым. Высота склеиваемого пакета достигает 1300 мм, ширина — 300 мм.

Рис. 14 Ротационный 8-секционный пресс фирмы Gess-Technologie (ФРГ) и 4-секционный Rotopress компании Ledinek (Словения)

Для изготовления криволинейных элементов деревянных клеёных конструкций требуется специализированное оборудование. Наиболее популярным решением здесь были и остаются горизонтальные винтовые прессы («силовой пол»). Это оборудование сегодня оснащают системами для полуавтоматической расстановки стоек в соответствии с формой получаемого изделия, порталами для выравнивания слоев и передвижными консольными кранами для тяжелых гайковёртов (рис. 15)

Такие сложные прессовые установки в настоящее время выпускают две фирмы: немецкая Minda и словенская Ledinek. Прессы же простой конструкции изготавливает множество фирм в Европе и России.

Прессы и околопрессовое оборудование Minda и Ledinek имеют схожую конструкцию. Горизонтальные стальные балки основания, в которых закреплены стойки, установлены неподвижно, но сами стойки могут поворачиваться и перемещаться. Размещение и угол поворота каждой стойки задаются CADпрограммой, и в соответствии с этими данными специальное устройство автоматически расставляет стойки и регулирует их поворот. После выставления всех стоек, задействованных в склеивании изделия, пресс готов к использованию.

Рис. 15 Пресс фирмы Minda с полученными клеёными элементами, на заднем плане — портал с устройством выравнивания пакета

Запрессовка пакетов осуществляется парами, между которыми прокладываются металлические стержни с отверстиями — тяги. Один конец каждой тяги защемлён в стойке, а на другой надевают и максимально близко к пакету закрепляют тяжелый башмак. Затягиваемые гайки расположены на тыльной стороне пресса, за стойками. Для их затягивания применяется тяжелый гайковёрт, подвешенный на легком консольном кране, перемещающемся по рельсам. Затягивание гаек на тягах осуществляется в порядке от центра к краю пакета, что позволяет пакетам постепенно принимать форму пресса. Для повышения производительности вдоль пресса, от центра к краям, могут двигаться два таких крана. Перед запрессовкой конкретного участка пакета его выравнивают, продавливая слои, устраняя выступы. Для этой цели Minda предлагает специальное устройство, установленное на подвижном портале.

После завершения запрессовки двух пакетов в этом же прессе запрессовывают следующую пару. В итоге в прессе могут одновременно склеиваться до 6 пакетов, разумеется, при условии, что размер партии элементов позволяет это сделать. На протяжении цикла склеивания гайки неоднократно подтягивают для сохранения давления.

Как можно видеть на рисунке 15, в одном длинном прессе может быть выделено несколько зон прессования с различной конфигурацией. Чем длиннее пресс, тем более гибким является данный производственный участок.

В качестве перекрытий домов иногда используются клеёные многослойные панели толщиной до 300 мм, длиной и шириной в несколько метров (панели CLT). Для их прессования существуют специальные вакуумные прессы. Такой пресс от фирмы Woodtec Fankhauser позволяет получать панели шириной до 3,5 м и длиной, кратной 2,25 м (величина модуля пресса), — рисунок 16.

а) б)

Рис. 16 Вакуумный пресс Woodtec Fankhauser: а — общий вид; б — нанесение клея.

Пакет для склеивания формируется непосредственно в прессе, заготовки вручную укладываются перекрестными слоями. После укладки каждого слоя наносится клей, как правило, полиизоцианатный, для чего над прессом ездит портал с клеенаносящим оборудованием. Ширина головки клеенаносителя — не более 625 мм, поэтому нанесение клея осуществляется за несколько проходов портала. После набора пакета или нескольких пакетов по всей длине пресса они с боковых сторон зажимаются пневмоцилиндрами, для плотного прилегания заготовок кромками, герметично накрываются специальным материалом, затем включается вакуумный насос. В среднем на заполнение и подготовку пресса уходит 30-70 мин, что означает, что на склеивание потребуется еще 1,5— 3,5 ч. Один клеевой портал может обслуживать несколько прессов.

В вакуумном прессе можно изготавливать пустотелые панели, заполняемые изоляцией или тяжелыми засыпками по типу панелей Lignatur или Lignatrend, и даже сэндвич-панели из плит О SB и изоляционного материала. Получаемые массивные панели отвечают тем же требованиям нормативов, что и продукт, производимый в гидравлических прессах. Главным недостатком вакуумных прессов является невозможность механизировать процесс укладки слоев: рабочие вручную укладывают заготовки, передвигаясь в прессе или вдоль пресса в согнутом состоянии.

Холодные гидравлические прессы для склеивания панелей CLT предлагают германские компании Biirkle, Minda, HIT, LeiBe & Sohne, австрийская компания Fill, итальянские Paoletti и Sormec 2000. Ledinek производит X-Press,

приложение верхнего давления в котором осуществляется через пневмокамеры, поэтому пресс можно назвать пневмомеханическим (рис. 17).

Рис. 17 Холодные прессы для панелей CLT: пресс Minda (слева) и Ledinek X-press

Все изготовители предлагают комплектацию пресса боковыми прижимами не только с продольной стороны, но и с торцов (эти прижимы опускаются после заполнения пресса), что необходимо для получения стеновых панелей без зазоров между досками. Fill предлагает пресс с поперечной загрузкой, что позволяет экономить длину цеха, но в этом случае прижимы должны подниматься по всей длине пресса. Еще более радикальное решение для экономии места предлагает LeiBe & Sohne: в их линии не пакет подается в пресс, а пресс перемещается от одной платформы к другой. Пока прессуется пакет на одной платформе, на другой набирается следующий.

Пресс Sormec 2000 рассчитан на склеивание панелей шириной до 3000 мм, прессы Paoletti и Fill — до 3200 мм, прочие — до 3500-3600 мм. По длине пресс набирается из модулей, что позволяет изготовителям предлагать установки длиной до 18 м. Панель в прессе склеивается целиком, поэтому длина пресса определяет максимальную длину панелей. Толщина склеиваемых пакетов обычно находится в диапазоне 70-400 мм. Это позволяет склеивать по несколько панелей в пакете, прокладывая между ними пленку, чтобы избежать склеивания панелей друг с другом.

Самые простые линии на базе холодных прессов состоят из пресса, подающего и приемного конвейеров и клеенаносителя. Пока в прессе склеивается один пакет, на подающем конвейере вручную рабочими набирается другой. Иногда для экономии средств и пространства используют один конвейер в качестве и приемного, и подающего. Клеенаноситель обычно представляет собой передвижной портал с емкостью и системой нанесения клея наподобие применяющегося с вакуумными прессами.

Для склеивания панелей можно выбрать пресс ТВЧ от фирмы Kallesoe. Пресс для склеивания массивных панелей отличается от пресса для многослойных элементов расположением электродов и системой подачи, но принцип действия такой же: в поле токов высокой частоты склеивание обычными клеями на основе смол ММФ и ФРФ можно осуществлять за считанные минуты. Это позволяет организовать непрерывный процесс формирования пакетов и их склеивания. Прессование обычно осуществляется участками, и сам пресс может иметь небольшую длину. Наращивание длины пресса позволяет увеличить производительность. В прессе Kallesoe склеиваются элементы Lignatur, как панели, так и балки коробчатого сечения. Для предотвращения смещения заготовок пакет стягивают пластиковыми лентами.

Линия по производству панелей CLT на базе пресса Kallesoe может быть оснащена механизацией Springer с оригинальной системой набора пакета. Это позволяет создавать при укладке оконные и дверные проемы, формировать оптимальный контур панелей, что дает возможность избежать потерь материала при последующем изготовлении элементов (рис. 18).

Такое решение требует применения сложной автоматики, ведь в зону формирования пакета в этом случае поступает большое количество заготовок разных длин, и все должны быть поданы именно в нужном порядке. Однако достигаемая при этом экономия материалов перевешивает любые инвестиционные затраты на такую систему, поэтому технология Springer, несомненно, имеет хорошие перспективы на рынке.

Рис. 18 Панель CLT на выходе из пресса ТВЧ Kallcsoc и этап получения поперечного слоя панели с проемами в прессе Dimter Profipress

Ваймы для сборки рамных конструкций широко используются для сборки оконных створок и коробок, филенчатых дверей, деталей мебели рамочной конструкции. Ваймы могут быть горизонтальными, вертикальными и координатными, а также пневматическими или гидравлическими. В горизонтальных ваймах (рис. 19) заготовки с формированными на них шипами укладываются на стол по заранее выставленным упорам и направляющим. После включения рабочего цикла происходит срабатывание рабочих цилиндров в продольном и поперечном направлениях, что обеспечивает вхождение шипов в проушины и фиксацию заготовок в жесткую рамку.

Рис. 19 Ваймы горизонтальная ТА 480 (поставщик «КАМИ-Станкоагрегат») и вертикальная ЛОЗА-П («Тигрупп», Тверь)

Вертикальные ваймы представляют собой металлическую раму, на которой закреплены пневмоили гидроцилиндры, создающие необходимое усилие для сборки соединений. Цилиндры легко переставляются в нужные позиции соответственно размерам рам и коробок.

Вайма координатная (рис. 20) представляет собой координатное поле толщиной 8 мм, в котором методом лазерного раскроя выполнены координатные отверстия для установки переставных прижимов.

Координатные отверстия выполнены с шагом 50 мм, ход силовых цилиндров составляет 75 мм. Это обеспечивает полное перекрытие всех размеров заготовок в пределах рабочей зоны.

Для нанесения клея на прямые шипы существуют специальные станки, в которых клей наносится методом распыления или прямого окунания.

Станок WGA (рис. 21) предназначен для быстрого нанесения жидких клеев на шиповые соединения дверей, окон и мебельных изделий. Клей наносится методом пневматического распыления через форсунки. В станке предусмотрены три клеенаносящие головки, которые могут работать отдельно или одновременно. В нерабочем состоянии головки могут быть наклонены в ванночку с водой для исключения затвердевания клея. Запас клея хранится под давлением в специальном высокопрочном бачке. Снаружи и изнутри бачок имеет специальное покрытие, защищающее его от коррозии. Бачок рассчитан на 8 кг клея, который занимает 3/4 всего объема. Остальное пространство заполняется сжатым воздухом под давлением 5-6 бар для подачи клея в систему. Бачок имеет манометр для определения нужного давления.

Рис. 20 Вайма координатная В КГ («Титруют», Тверь)

Рис. 21 Станки WGA и WGM для нанесения клея на прямые шипы («КАМИ-Станкоагрегат»)

Клеенаносящее устройство WGM не требует электропитания. Оно предназначено для быстрого нанесения в ручном режиме жидких клеев на шиповые соединения дверей, окон и мебельных изделий. Станок имеет вращающийся стол с регулировкой по высоте, рассчитанный на 4 заготовки оконных рам, вместительный бачок с манометром, рассчитанный на 8 кг клея, удобно расположенную емкость с водой для исключения засыхания форсунок пистолета, а также удобный универсальный шпатель шириной 40 мм для нанесения клея на любые шиповые соединения.