Окорка древесины — один из важнейших этапов в технологической цепочке лесозаготовки и первичной переработки древесного сырья. Она не только обеспечивает удаление коры, но и способствует улучшению качества заготовок, увеличивает срок хранения древесины и снижает загрязнение оборудования в последующих производственных циклах. Ведущую роль в механизации этого процесса заняли роторные окорочные станки (РОС) — устройства, в которых реализована принципиально иная, по сравнению с продольно-ножевыми и скребковыми машинами, технология снятия коры.

Развитие конструкций этих станков прошло долгий и интересный путь — от первых экспериментов с ручным и пневматическим прижимом ножей до современных высокоавтоматизированных машин с гидроприводами и интеллектуальными системами управления.

Окорка древесины представляет собой важнейший этап в подготовке деловой древесины к последующей переработке. Исторически этот процесс восходит к глубокой древности, когда древесину активно использовали как конструкционный материал в строительстве и ремесле. Уже тогда существовали примитивные, но эффективные способы удаления коры при помощи ручных инструментов — таких как заостренные деревянные или металлические лопатки, струги, скобели.

И по сей день подобный ручной инструмент актуален в бытовом, индивидуальном или малом строительстве. Его форма и принцип действия почти не изменились, что наглядно демонстрирует рис. 1.

Рис. 1. Ручной инструмент для окорки [10−18]: а, б – лопатки; в – струги; г-н – скобели

В конце XIX — начале XX века начались активные попытки механизации окорочного процесса. Уже тогда были получены патенты на устройства, имитирующие действия щеток, ножей или ударных элементов, устанавливаемых в барабанах с водой. Эти изобретения стали прототипами современных фрезерных машин и барабанных станков.

Одним из первых промышленных образцов стал станок Янсона, где древесина очищалась с помощью струга, движущегося возвратно-поступательно за счет кривошипно-шатунного механизма. Примечательно, что в момент обратного движения инструмента бревно автоматически проворачивалось, что обеспечивало равномерную окорку по всей поверхности.

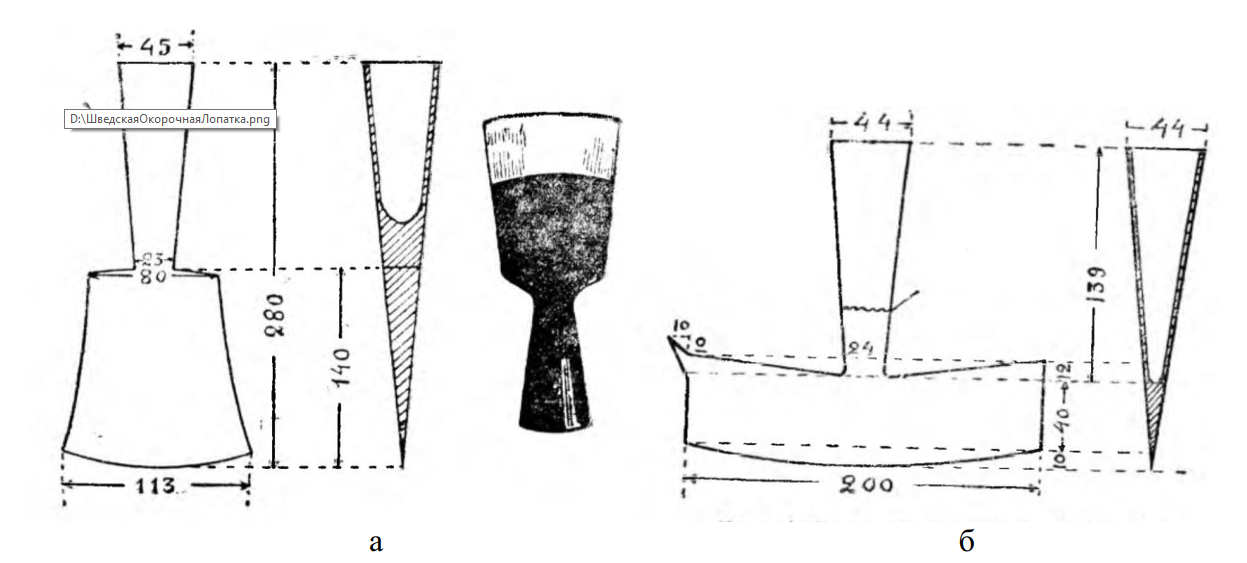

Советский этап развития технологии начался в 1930-х годах, когда начались системные исследования и внедрение станков. Именно в это время инженер Максимов предложил более легкую и широкую лопатку для окорки, по сравнению с традиционной шведской (рис. 2).

Рис. 2. Первые окорочные лопатки в советской лесной промышленности: а – шведская окорочная лопатка; б – лопатка Максимова

Результаты сравнительных исследований оказались весьма интересными. Выяснилось, что самодельные лопатки Максимова в два раза легче импортных аналогов, что делало их более удобными в применении, особенно для женщин и подростков.

Вот что говорилось в одном из заключений того времени: «По весу такие самодельные лопатки в два раза легче шведской и благодаря этому они особенно годны для подростков и женщин».

Рассматривая социальный аспект, важно отметить идею привлечения к процессу женщин-домохозяек, особенно в условиях нехватки рабочей силы. Отдельно анализировалась производительность женщин при ручной окорке:

«Наблюдения были произведены над двумя женщинами 23−25 лет… Производительность их при окорке шведской лопаткой оказалась … от 30 до 50 %».

Причины сниженной производительности объяснялись меньшей физической выносливостью и отсутствием сноровки, но предлагались решения — использование более легких инструментов и парная работа с мужчинами, при которой распределялись функции по степени физической нагрузки.

«В этом случае более тяжелые операции будет выполнять мужчина, а женщина займется корой вершинной части отреза».

Таким образом, ручная окорка сохраняла свою актуальность до начала масштабной механизации.

Одновременно в СССР в 1930-х годах создавались специализированные станки: ЭЦ ножевого типа — для балансов и В-2 дискового типа — для столбов. Именно в это время оформился переход к промышленному оборудованию, ориентированному на производительность.

Среди инновационных разработок можно выделить станок Сазонова, модернизированный вариант станка Янсона. Еще более функциональной машиной стал роторный агрегат Куликова, совмещавший процессы окорки и раскряжевки. В нем бревно проходило через вращающийся ротор с острыми ножами, после чего маятниковая пила отпиливала материал нужной длины.

Позже была разработана и внедрена модель МОЦ-1, в которой использовались четыре цепи, закрепленные в роторе. Они прижимались к стволу и по винтовой линии срезали кору. Этот станок напоминал зарубежный агрегат Ahlström, признанный одним из первых роторных цепных окорочных устройств за рубежом. Однако недостатками подобных машин были сложности при работе с мерзлыми или подсушенными стволами и склонность к быстрому забиванию корой.

Следующая модель, ОМ-3, имела вращающуюся планшайбу с цепями, прижимаемыми к древесине за счет центробежной силы. Экспериментальные образцы часто создавались на базе конкретных предприятий, например, в Усть-Вымспецлес применяли вращающиеся металлические диски на цепях для удаления коры.

Инженерное разнообразие решений было велико. Например, в станке Овсянникова−Чернова применялся принцип строгания с возвратно-поступательным движением ножей, тогда как древесина вращалась прерывисто. В станке Демидова ствол двигался поступательно, а неподвижные трехгранные резцы снимали кору в восьми рабочих зонах.

Интересно, что еще в 30-х годах прошлого века отмечалась необходимость дальнейших научных изысканий в этой сфере:

«Процесс окорки, несмотря на кажущуюся простоту, на сегодняшний день является малоосвещенным в нашей литературе и нуждается в дальнейшем изучении, с акцентом на механизацию и усовершенствование ручных инструментов».

Эволюция методов окорки древесины демонстрирует постепенный переход от простейших ручных приспособлений к сложным роторным и цепным станкам, обеспечивающим высокую производительность. История технического прогресса в данной области отражает и социальные аспекты труда, и инженерные решения, адаптированные под изменяющиеся условия лесозаготовительной отрасли.

В 1940 году появился первый в мире станок с применением короснимателей — это был шведский аппарат конструкции Андерсена. Давление короснимателей на древесный ствол обеспечивали пневмоцилиндры, закрепленные радиально внутри ротора. Также пневмосистема использовалась для приведения в действие механизмов подачи и отвода коры. Впоследствии фирма выпустила модель В-16, в которой уже был реализован групповой пневматический прижим шести короснимателей одновременно.

В Советском Союзе первые роторные станки, поступившие в промышленное производство, носили обозначения ОК-35 (также известен как ОК-1) и ОК-66 (ОК-2). Эти станки выпускались с 50-х годов до 1964 года, а позже были модернизированы: появились модели ОК-35К, ОК-35М, а также усовершенствованный вариант ОК-66М. Также был разработан передвижной вариант — ОКП-35, смонтированный на колесной тракторной базе и аналогичный VK-16.

В этот же исторический период — в 50-60-х годах — наблюдается бурное развитие в сфере конструирования окорочных станков: на первый план выходит задача выбора метода окорки и создание оптимальной конструкции. В СССР появляются продольно-ножевые машины — станки Лузина, Федотова и Афанасьева. На их основе в ЦНИИМЭ в 1965-1970 годах разработаны режущие окорочно-зачистные станки ЛО-23 и ЛО-24. Тогда же появляется роторный ножевой станок модели Дрекслера МД-4, предназначенный как для снятия коры, так и для зачистки сучьев.

К числу продольно-скребковых относят, в частности, отечественные многосекционные станки Демидова и финский односекционный Valo, разработанный в 50-х годах XX века (рис. 3). Именно он стал прародителем линейки станков Valon Kone, среди которых особую популярность получила модель VK16ST (рис. 4) [10].

Рис. 3. Окорочный станок Valo

Рис. 4. Окорочный станок VK16ST

Результаты эксплуатации различных моделей, в том числе зарубежных, таких как «Сунд», «Мира», «Импко», «Эднелл», «Скуглунд», В-12, «Коломбо», «Талианте», «Кремонха» (Италия), «Естерер АГ» (Германия), «Ханс Спрингер» (Австрия) [7], создали техническую основу для разработки отечественных аналогов.

Особое внимание уделялось также конструкции роторных машин с фрезами для более качественной окорки. В начале 1970-х Ленинградский филиал института «Оргэнергострой» разработал станок аналогичного принципа действия. Параллельно в ЦНИИМЭ под руководством профессора М.Н. Симонова в 1968–1972 гг. создана экспериментальная партия фрезерно-роторных станков ОК-40С с применением торцово-конических фрез [8].

В 60–70-х годах конструктивные особенности роторных станков всё более конкретизировались. Появились машины с трехвальцовыми подающими устройствами, типичными для конструкции Cambio — к ним относились модели ОК-66М, ОК-35М, а также гидрофицированный вариант ОК-36. Однако четкой тенденции в выборе компоновки механизмов подачи еще не наблюдалось.

Параллельно велись исследования и разработки конструкций станков с двухвальцовыми подающими механизмами. На тот момент еще оставались нерешёнными вопросы обоснования конкретных типов механизмов и их размещения, что обусловило большое разнообразие технических решений.

Существенным этапом в истории отечественного станкостроения стала совместная разработка унифицированной линейки окорочных машин Петрозаводским станкозаводом (ПСЗ) и ЦНИИМЭ, завершившаяся в 1980 году. Теоретическую базу для этих решений создал профессор, доктор технических наук М.Н. Симонов. Сотрудники ЦНИИМЭ, в частности лаборатории окорки и подготовки сырья, внесли значительный вклад в систематизацию и оптимизацию параметров будущих станков.

Проектирование и внедрение унифицированной серии станков осуществлялось при активном участии конструкторского бюро СПЗ. Благодаря этому взаимодействию многие новые инженерные идеи быстро реализовывались в реальных производственных моделях [8, 11]. Конструкторы ПСЗ также занимались совершенствованием отдельных узлов и механизмов [8].

Интересной особенностью зарубежных моделей было раннее использование пневматики и гидропривода. Например, в станках американской марки Nicholson применялись гидроприводы и пневматические элементы прижима. Подобный подход уже с 70-х годов активно реализовывался в конструкции станков Valon Kone. Первый отечественный опытный станок с гидрофицированным ротором — ОК-36 — появился в 60-х годах.

Позднее, на основе полученного опыта, была создана модель ОК100-1 для обработки крупногабаритных лесоматериалов. Эта разработка оказалась крайне актуальной для районов Сибири и Дальнего Востока, где востребована окорка длинномерных хлыстов. В 1980-х годах была запущена усовершенствованная версия этой модели — ОК100-2.

После формирования унифицированного модельного ряда, с 1985 года, начались работы по переходу отечественных станков на приводы с гидросистемами, что в свою очередь потребовало изменений в конструкции механизмов подачи [12, 13]. В 1991 году ПСЗ совместно с ЦНИИМЭ разработал и изготовил опытную модель станка ОК63-3 с полным гидроприводом [13]. Однако вскоре работы были приостановлены, и на сегодняшний день в российской лесной промышленности всё еще широко используются станки, выпущенные в советский период. Импортное оборудование приобретается крайне редко.

На фоне этого заметна динамика развития станкостроения в странах с устоявшимися лесопромышленными традициями — Финляндии, Швеции, Канаде. За последние 20–30 лет здесь наблюдается активное внедрение новых моделей станков, повсеместное использование гидроприводов, пневмосистем и элементов автоматизации. Примечательно и то, что компании начинают копировать технические решения друг друга в пределах одного конструктивного класса. Однако унифицированная гамма отечественных станков, благодаря своему обоснованию, в такой модификации не нуждается.

Среди ключевых требований к современным конструкциям окорочных станков выделяется повышенная надёжность. Еще в 80-х годах в технических характеристиках программ перевооружения лесной отрасли была обозначена цель — достигнуть показателя наработки на отказ до 300 моточасов. Также предполагается сокращение материалоемкости и энергозатрат. Это потребует конструкторских решений, способных уменьшать динамические нагрузки в процессе выполнения сложных и скоростных режимов обработки.

Сегодняшний этап развития технологии окорки — это активное внедрение новых принципов работы РОС, использование систем автоматики, гидравлики и пневмоприводов. Все эти вопросы должны быть в центре внимания при подготовке специалистов для лесной промышленности, что требует глубокого включения в образовательный процесс.

Интересные факты:

- Несмотря на бурное развитие зарубежного станкостроения, именно в СССР была наиболее глубоко проработана и научно обоснована система параметров окорочных станков, чего не удалось достичь ни одной другой стране.

- Одна из уникальных моделей — ОК-36 — стала первым в СССР станком с гидрофицированным ротором, что позволило существенно повысить эффективность и надежность окорки.

- Модель ОК100-2 проектировалась специально для работы с крупномерной древесиной в суровых климатических условиях Сибири и Дальнего Востока.

- В советских разработках особое внимание уделялось снижению энергоёмкости и материалоёмкости, что предвосхитило современные экологические и ресурсосберегающие подходы в машиностроении.

- Интересно, что в современных моделях зарубежных станков (например, Nicholson, Valon Kone) нередко копируются конструктивные решения конкурентов — тенденция, не характерная для отечественных машин, созданных по принципу максимальной унификации.

История создания и совершенствования роторных окорочных станков — это не только путь инженерных открытий, но и отражение стремления к технологической эффективности и надежности в лесопромышленной отрасли. Изучение конструкционных решений прошлого помогает лучше понимать вызовы настоящего и видеть перспективы будущего.

Станки, разработанные в СССР, до сих пор остаются в эксплуатации, что подтверждает высокое качество инженерной школы того времени. Однако дальнейшее развитие требует внедрения новых технологий: автоматизации, адаптивного управления, новых приводов и легких конструкционных материалов. Обеспечение этого прогресса — задача нового поколения инженеров, специалистов и ученых, которым предстоит модернизировать лесопромышленное оборудование, сохраняя лучшие традиции отечественного станкостроения.

Список литературы:

- Добрачев А.А. Технология и оборудование окорки лесоматериалов: учеб. пособие. Екатеринбург: УГЛТУ, 2000. 91 с.

- Симонов М.Н. Механизация окорки лесоматериалов. М.: Лесн. пром-сть, 1984. 214 с.

- Технология и оборудование лесных складов и лесообрабатывающих цехов. Механическая окорка лесоматериалов: учеб. пособие / А.Р. Бирман, И.В. Григорьев, Б. М. Локштанов, А.Е. Гулько, В.В.Орлов, И.В. Бачериков. СПб.: СПбГЛТУ, 2013 92 с.

- Занимательная география. URL

- ООО «Наш Кедр». URL

- Симонов М.Н., Торговников Г.И. Окорочные станки. Устрой- ство и эксплуатация. М.: Лесн. пром-сть, 1990. 182 с.

- Пигильдин Н.Ф. Окорка лесоматериалов. М.: Лесн. пром-сть, 1982. 192 с.

- Симонов М.Н. Теоретические основы механической окорки лесоматериалов и оптимизация параметров гаммы роторных окорочных станков: дис. … д-ра техн. наук: 05.21.01/ Симонов Михаил Никифорович. М.: МЛТИ, 1980. 389 с.

- Перемышцев С.Д. Окорка древесины на складах различными инструментами / ЦНИИМЭ (Ленингр. филиал). Череповец; ЛНИИМЭ, 23 с.

- Valon Kone.

- Станок окорочный. Модель ОК-63-1: техн. проект. Петрозаводск: ПКБД ПСЗ, 1982. 76 с.

- Создание унифицированной гаммы окорочных станков: отчет о НИР: 76.18.1 / ЦНИИМЭ; рук. М.Н. Симонов. Химки: 1985. 62 с. № ГР 81038001.

- Создание унифицированной гаммы окорочных станков с гидроприводом: отчет о НИР: 39/2-42-4 /ЦНИИМЭ; рук. М.Н. Симонов. Химки: 126 с. № ГР 01880042894.

- Червячные передачи: устройство, сборка и контроль - 28.06.2025

- Зубчатые передачи: виды, устройство, сборка и контроль - 28.06.2025

- Цепные передачи: устройство, сборка и регулирование - 28.06.2025