Форматно-раскроечные станки получили особенно широкое распространение на мебельных предприятиях, выпускающих корпусную мебель из древесных плит. Появление на рынке ламинированных стружечных плит (ЛДСП) и других облицовочных материалов позволило мебельщикам до минимума сократить станочный парк своего предприятия. Главным в этой технологии стало оборудование для раскроя большеформатных плит на заготовки и детали с высоким качеством реза и с точностью до 0,1 мм, что позволяет выполнять раскрой без припуска на последующую обработку.

Форматно-раскроечные станки (форматники) могут быть четырех типов:

- станки с кареткой;

- станки портального типа;

- вертикальные станки;

- станки с прижимной балкой.

Необходимость раскроя плит большого формата привела к разработке форматно-раскроечных станков с кареткой, которые подобны Ц-6. Отличие заключается в больших размерах рабочего стола и каретки, что позволяет обрабатывать на таких станках полноформатные плиты (длиной до 5 м). Обычно на станке кроме основной пилы имеется подрезная пила для формирования предварительного пропила с нижней стороны плиты во избежание сколов при раскрое облицованных древесных плит. Модернизация станков заключается в установке дополнительного устройства для наклона пилы (пил) с целью получения скошенной кромки, в автоматической настройке упоров по заданным размерам заготовки.

Станки данного типа являются станками с ручной загрузкой плит на станок и с ручной подачей каретки. Для облегчения ручного труда загрузка осуществляется с помощью роликового гидравлического стола, на который загружается пачка плит, при этом верхняя плита всегда находится на уровне рабочего стола раскройного станка.

Наиболее ответственной деталью форматно-раскроечных станков является каретка и механизм ее перемещения. Современные станки обеспечивают высокую точность размеров и прямолинейность реза, то есть позволяют выполнять раскрой плит на заготовки без припусков на последующую обработку.

На рисунке 1 показан один из самых типичных станков с кареткой от фирмы Altendorf (Германия). Эта фирма считается одним из лидеров в производстве станков данного типа. Максимальный размер от пилы до упора на поперечной линейке у этого станка может составлять до 3690 мм. Среди новаций фирмы следует назвать устройство для вакуумной фиксации заготовок на столе станка, а также программное обеспечение для составления оптимальной карты раскроя плиты по спецификации деталей для конкретного изделия.

Рис. 1 Форматно-раскроечный станок F-45 и его пильный узел (Altendorf, Германия)

В данной системе компьютер станка анализирует информацию по размерам и количеству деталей и предлагает оптимальную карту раскроя плиты. В случае ее подтверждения достаточно одного нажатия кнопки, чтобы на станке автоматически в нужной последовательности выставлялись упоры на каретке станка. Такие новинки позволяют значительно поднять производительность станка.

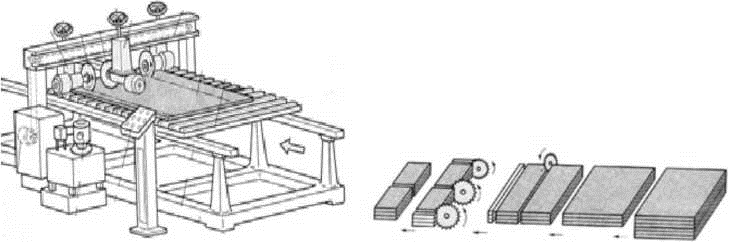

В массовом производстве требуются станки более высокой производительности, например портального типа. В советское время на крупных мебельных фабриках широко применялись станки марок ЦТ-ЗФ и ЦТ-4Ф (рис. 2) и линия раскроя плит ЦТМФ на базе этих станков, имевшая до 10 пил. Станки данной конструкции отличаются тем, что имеют верхний портал, на котором закреплены пильные узлы для продольного пиления и пильная каретка с пилой для поперечных резов. Пачка плит толщиной до 60-80 мм укладывается на стол станка, затем при движении портала выполняются 2-3 продольных реза, а после остановки портала выполняется поперечный рез.

Рис. 2 Схема портального форматно-раскроечного станка ЦТ-4Ф и схема его работы

Преимущество портальных станков заключается в возможности пакетного раскроя плитных материалов. В современных импортных станках предусмотрено программное управление пилами, наличие подрезных пил, высокие скорости резания и подачи. Высота реза в линии раскроя плитных материалов немецкой фирмы ANTHON (рис. 3) составляет до 200 мм. Линия состоит из двух агрегатов — отдельно для продольного и поперечного пиления. На сегодняшний день портальные пилы нашли свое применение для раскроя не только стружечных и волокнистых, но также цементно-волокнистых, гипсокартонных, изоляционных и прочих плит.

Более легкая установка выпускается фирмой Schwabedissen (рис. 4).

Рис. 3 Линия раскроя плитных материалов ANTHON (Германия)

Рис. 4 Установка для раскроя плит S50 (Schwabedissen, Германия)

Станок оснащен 1-2 продольными пилами и одной поперечной пилой. Высота пропила составляет 100-170 мм в зависимости от модификации. Так как во время пиления материал неподвижен и жестко фиксирован, то портальные станки особенно подходят для раскроя большеформатной продукции.

Следующий тип форматно-раскроечных станков— вертикальные. Они представляют собой вертикально ориентированную рамную конструкцию, вдоль которой движется балка с закрепленной на ней пильной кареткой, которая легко перемещается вдоль балки в поперечном направлении (рис. 5). Благодаря этому оператор имеет возможность выполнять любые продольные и поперечные резы по материалу, закрепленному на раме станка.

Рис. 5 Вертикальный форматно-раскроечный станок фирмы Holzher, Германия

Преимущество таких станков заключается в малой занимаемой площади. К недостаткам можно отнести определенные трудности по загрузке и закреплению древесной плиты на раме станка.

На рисунке 20 показан станок фирмы Holzher (Германия). Стандартный вариант имеет длину реза до 5300 мм, высоту реза до 2200 мм и толщину пропила до 60 мм. По заявкам фирма готова поставлять станки для плит специальных размеров. В станках может использоваться патентованная система Super cut для предотвращения сколов на обратной стороне облицовочных плит.

Требуемый размер по вертикали устанавливается при помощи упора продольного раскроя, например на 60 см. В зависимости от того, на каком поле раскроя зафиксирована пильная каретка — на 1,2 или 3-м, определяется длина, которая будет составлять соответственно 0,6; 1,6 или 2,6 м. Размер по горизонтали откладывается снизу после разворота пильного агрегата и установки заготовки с ее фиксацией с помощью упора. Цифровой индикатор автоматически учитывает толщину пропила.

Отпиленная часть должна быть удалена в сторону. Транспортные ролики приподнимаются с помощью пневматики, и заготовку можно без труда вернуть в исходное положение. После опускания роликов можно приступить к следующему этапу раскроя плиты. Подача пильной каретки может быть ручная, автоматическая или с электронным управлением.

Существует еще один тип раскройных станков— станки с прижимной балкой. В них использована схема работы, принципиально отличающаяся от схем других форматно-раскроечных станков. Плита или пачка плит загружается на стол станка, а далее упорами, согласно заложенной в компьютер программе, точно устанавливается по линии пропила и зажимается прижимной балкой. Пильная каретка движется в жестко зафиксированных направляющих только по одной линии. Отпиленные заготовки выдвигаются на съемный стол для передачи на следующую операцию или складирование, а оставшаяся часть плит позиционируется заново для выполнения следующего реза. Преимущества таких станков заключаются в минимальных затратах ручного труда, возможности полной автоматизации процесса раскроя, высокой производительности.

Каждая половина стола наклонена на несколько градусов в сторону от линии пропила. В процессе пиления этот наклон приводит к самопроизвольному раздвиганию верхних плит в раскраиваемом пакете, что снижает трение пилы о боковые стороны пропила и исключает образование прижогов.

Во всех современных станках основной шпиндель в момент начала обратного (холостого) хода суппорта автоматически опускается, чтобы его пила проходила под нижней пластью раскраиваемой плиты, лежащей на столе станка, и затем сразу же поднимается вверх. Это заметно уменьшает время цикла и исключает повреждение зубьями пилы боковой стенки уже выполненного ею пропила. Пакет освобождается и начинает перемещение одновременно с обратным движением суппорта.

Прижимная балка — полая. В ней снизу имеется прорезь, в которую в процессе раскроя проходят зубья основной пилы, выступающие над пластью верхней детали раскраиваемого пакета. Опилки, попадающие внутрь этой балки, удаляются через патрубок, подсоединенный к общецеховой или локальной системе пневмоудаления отходов.

На рисунке 6 показан станок CUT85 немецкой фирмы Holzher. Это полностью автоматический раскройный станок на жесткой сварной раме. Толщина пропила в нем составляет 85 мм, т. е. в станке могут раскраиваться одновременно до 5 плит стандартной толщиной 16 мм. В станке имеется подрезная пила. Скорость движения пильной каретки может достигать 100 м/мин, а скорость перемещения плиты — до 80 м/мин.

Рис. 6 Автоматический раскройный станок CUT85 немецкой фирмы Holzher

У итальянской фирмы Biesse есть аналогичные станки, которые позволяют выпиливать одной пилой заготовки двух размеров благодаря установке двух независимых толкателей, а также осуществлять одновременное пиление двух пачек древесных плит различной длины.

В течение последних лет все более завоевывают популярность форматно-раскроечные центры с ЧПУ, которые эффективны как для серийного, так и индивидуального производства.

На рисунке 7 показан раскроечный центр фирмы Filato (Китай), состоящий из двух пильных агрегатов.

Рис. 7 Раскроечный центр Filato (Китай)

Первому резу подвергается пачка плит толщиной до 120 мм, второй рез на втором агрегате производится по одной плите.