Зубчато-шиповое соединение предназначено для выполнения двух задач:

- сращивание по длине короткомерных пиломатериалов для получения полномерной качественной продукции;

- сращивание слоев строительных конструкций для получения клееных строительных деталей длиной больше, чем длина исходных досок (максимальная длина пиломатериалов составляет 6-7 м).

Основные достоинства зубчатых соединений— минимальные потери древесины, технологичность и относительная простота формирования шипов, способность самозаклинивания при действии торцового давления и способность сохранять давление вне пресса. Прочность зубчатого клеевого соединения составляет 40-70% от прочности цельной бездефектной древесины (в зависимости от профиля шипов). Это выше, чем прочность древесины с пороками (главным образом с сучками), допускаемыми для большинства видов продукции.

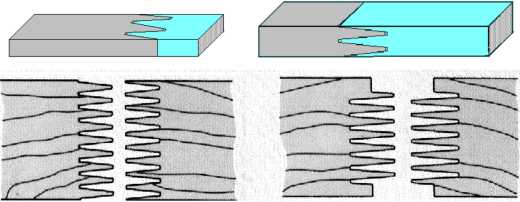

Различают конструкционные соединения, используемые в нагруженных деталях, и неконструкционные, для которых расчет на прочность не производится. В первом случае шипы зарезают по пласти заготовки и соединение называют вертикальным, так как шипы ориентированы в вертикальной плоскости. В этом случае влияние крайних шипов, которые несколько отгибаются при запрессовке соединения, на прочность при изгибе оказывается незначительным.

Во втором случае более рационально применять зарезку шипов по кромке заготовки, что дает более декоративное (горизонтальное) соединение (рис. 1).

Рис. 1 Расположение и примерные профили зубчатых вертикальных и горизонтальных шипов

Процесс сращивания на зубчатый шип включает в себя операции формирования профиля шипов на обоих торцах заготовок (со сдвигом на полшага относительно друг друга), нанесения клея на шипы, запрессовки соединения и поперечного пиления для получения клееной заготовки нужной длины. Последние три операции могут быть объединены в линиях сращивания.

Клеенаносители для зубчатых шипов могут быть встроены в шипорезный станок или быть отдельно стоящим оборудованием, которое располагается непосредственно перед прессом для сращивания. На малых предприятиях используют станки с ручным нанесением клея. Они имеют пластмассовый профильный ролик, повторяющий профиль зубчатых шипов. Ролик находится в клеевой ванне. При его вращении клей равномерно распределяется по поверхности ролика и при контакте с заготовкой переносится на поверхность шипов (рис. 2).

Рис. 2 Станок КН-1 для нанесения клея на зубчатые шипы («Простор», г. Кострома)

На станке КН-1 имеется профилированный ролик с шагом шипов 3,8 мм.

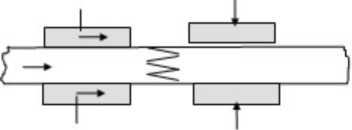

Прессы для сращивания предназначены для сборки соединения, создания на короткий период необходимого усилия для надежного самозаклинивания соединения, отпиливания клееной заготовки нужной длины и ее сброса (сталкивания) на под стопное место.

Технология сращивания предусматривает два варианта получения длинных заготовок:

1. запрессовка в бесконечную ленту и отпиливание на заданную длину клееной детали. В этом случае давление запрессовки приходится прикладывать через пласти заготовок (рис. 3). Такой вариант необходим при изготовлении крупногабаритных изделий, например деталей строительных конструкций;

Рис. 3 Схема сращивания на зубчатый шип длинных заготовок

2. соединение (наживление) заготовок без приложения давления или с небольшой подпрессовкой до получения нужной длины, отпиливание в заданный размер и прессование с приложением торцового усилия к сращенной заготовке (двухстадийная запрессовка).

Прессы второго типа представлены широкой гаммой устройств, содержащих торцовую пилу, верхний и боковой прижимы и торцовый пневматический или гидравлический прижим. Часто они снабжаются и клеенаносящим устройством, что позволяет сократить вспомогательное время и уменьшить занимаемую производственную площадь на участке сращивания. Такие прессы работают в следующем цикле:

- нанесение клея и сборка соединений с ручным продвижением материала до упора;

- верхний прижим и выравнивание боковым прижимом для получения строгой прямолинейности заготовки;

- отпиливание в нужный размер с помощью встроенной нижней пилы и передача заготовки в зону прессования;

- обжим заготовки торцовым давлением с выдержкой 2-5 с;

- открытие пресса и выталкивание клееной детали на подстопное место.

Пресс, показанный на рисунке 4, предназначен для сращивания на зубчатый мини-шип короткомерных заготовок в полномерную продукцию. Он имеет клеенаносящее устройство и два канала— канал набора (наживления) заготовок и канал прессования. Пресс серийно выпускается в трех модификациях в зависимости от максимальной длины сращиваемой ламели.

Формирование шипов, нанесение клея, запрессовка соединения и торцовка на заданную длину объединены в линиях сращивания. Их можно разделить на линии с гибкой связью (станки не связаны между) и линии с жесткой транспортной связью. Кроме того, такие линии могут иметь в своем составе один или два шипорезных станка.

На рисунке 5 показана линия сращивания модели Supra фирмы GreCon. Зарезка вертикальных шипов идет в пакете заготовок, поставленных на кромку.

Рис. 4 Пресс сращивания заготовок СПБ 005

Рис. 5 Линия сращивания Supra (GreCon, Германия) («Бакаут», Великий Новгород)

После зарезки рабочий разворачивает пачку, выравнивает ее по второму торцу и повторяет цикл зарезки с нанесением клея на шипы. После этого заготовки наживляются и продвигаются вперед до упора. Автоматическая торцовая пила отпиливает заготовку на нужную длину (3-6 м) и сдвигает ее в зону прессования, где выполняется прессование под высоким торцовым давлением в течение нескольких секунд. Завершающей операцией является сталкивание клееной заготовки на подстопное место. Производительность пресса— 2 такта в минуту.

Для средних и крупных предприятий имеются линии сращивания с различной степенью механизации и автоматизации работ. По мере расширения ассортимента клеёных конструкционных элементов возникла потребность в оборудовании, способном обрабатывать пиломатериалы большого сечения. Сегодня такие системы существуют в виде компактных установок, в которых фрезерование, нанесение клея и прессование происходят в одной зоне (Howial HVP-25/26, SMB FLP, Weinig CF/CF-H, Powerjoint 8, Ledinek Eurozink Compact) с производительностью — 5-8 заготовок в минуту.

Powerjoint имеет конструктивную особенность, позволяющую сократить цикл на несколько секунд: заготовки заходят в установку сбоку, при этом они выровнены торцами по нулевой линии, относительно которой настроены и все агрегаты установки. Время экономится на позиционировании заготовок. Все прессы линий тактового типа построены на принципе приложения давления мощными захватами-башмаками непосредственно в месте стыка. Благодаря этому прикладываемое усилие прессования достигает 40 т, давление не теряется на преодоление трения, и возможным становится сращивание заготовок сечением до 200×320 мм на шипы длиной 10-20 мм.

Дальнейшее увеличение производительности достигается в линии с шипорезными станками конвейерного типа, в которых шипы нарезаются при непрерывном перемещении заготовок по цепному конвейеру. Такие линии для обработки пиломатериалов длиной до 6,1 м разработали компании Ledinek и Weinig. Линии сращивания на горизонтальные шипы серий Weinig HS2000-6000 имеют производительность 60 заготовок или 160 погонных метров в минуту.

Новая производственная линия Ledinek (Словения) состоит из высокотехнологичных станков для предварительного и окончательного строгания заготовок (типа STRATOPLAN со скоростью подачи 250 м/мин), установки сращивания на мини-шип (типа Kontizink) и всего необходимого вспомогательного оборудования. Технологическая линия включает также оборудование датского производителя System ТМ (линия оптимизации) и оборудование компании MICROTEC. Установка Kontizink Ml20 будет, вероятно, самой быстрой из всех, созданных на сегодняшний день. Ее производительность составит до 120 шт./мин. Линия сконструирована для сращивания с вертикальными шипами, с длиной заготовки на входе от 300 до 3000 мм. Для отрезания плети требуемой длины высокоскоростные линии оснащаются подвижными пильными узлами, которые сопровождают ленту, пока осуществляется рез.