Монтаж холодильных систем — это тонкий и технически сложный процесс, в котором каждая деталь играет ключевую роль. Одним из важнейших этапов монтажа является пайка трубопроводов, обеспечивающих герметичность и надёжность холодильного контура. От качества пайки напрямую зависит эффективность работы системы, её долговечность, а также безопасность при эксплуатации.

Перед пайкой трубы требуют тщательной подготовки, включая обрезку, калибровку, удаление заусенцев, вальцовку и очистку. Каждое из этих действий направлено на то, чтобы обеспечить плотное соединение, свободное от утечек и дефектов. Пайка, в свою очередь, представляет собой процесс соединения металлических поверхностей при помощи припоя, обеспечивая прочную и герметичную связь между элементами системы.

Технология пайки известна человечеству с древнейших времён. Первые упоминания о пайке встречаются ещё в работах египетских ремесленников около 3000 лет до н. э., где применялась пайка золота при изготовлении украшений. Со временем эта технология эволюционировала и стала применяться в различных отраслях, включая ювелирное дело, оружейное производство и, позднее, в машиностроении и системах жизнеобеспечения.

В холодильной технике пайка начала активно использоваться с середины XIX века, когда появились первые промышленные холодильные установки. Изначально использовались примитивные методы соединения, однако по мере развития технологий появились более точные и надёжные методы пайки, ориентированные на работу с фреонопроводами и аммиачными системами.

С внедрением стандартизации в XX веке (таких как DIN EN 12735-1) была закреплена норма использования пайки как основного метода соединения медных труб при монтаже холодильных систем, что значительно повысило надёжность и безопасность оборудования.

Пайка является технологической процедурой, обеспечивающей прочное и герметичное соединение деталей за счёт нагрева и последующего введения припоя между ними. Особенно актуально это в холодильных системах, где герметичность имеет критическое значение, а значит – предпочтение отдают именно паянным соединениям.

Перед тем как приступить к пайке, необходимо качественно подготовить поверхности труб. Трубки должны быть подогнаны: одна — развальцована, вторая — вставляется внутрь, обеспечивая капиллярный зазор 0,05–0,015 мм. Залогом успешной пайки является правильная подготовка: устранение всех загрязнений, масел, остатков краски и повреждений.

Оксидную плёнку с поверхности удаляют с помощью флюса. Он может быть в виде порошка или пасты, но всегда должен быть нанесён до начала нагрева. Избыточное количество флюса нежелательно — оно может попасть внутрь трубки и в дальнейшем вызвать коррозию. Интересно, что при пайке медью с медью, используя меднофосфорный припой, флюс не требуется.

Припой представляет собой сплав, температура плавления которого ниже, чем у соединяемых заготовок. Его состав влияет на свойства: чем выше доля серебра, тем лучше смачиваемость и равномерность распределения в зоне пайки. Такие серебряные припои особенно актуальны в условиях вибрационных нагрузок, а также когда соединяют медь с нержавеющей или обычной сталью (при содержании серебра свыше 15%).

Для нагрева при пайке труб используются горелки, работающие на различных газовых смесях:

- пропан-бутан-воздух;

- ацетилен-кислород;

- ацетилен-воздух;

- MAPP газ (сочетание пропина, пропадиена и других углеводородов);

- пропан-бутан-кислород.

Кроме газовых горелок, существуют также специализированные электрические нагреватели.

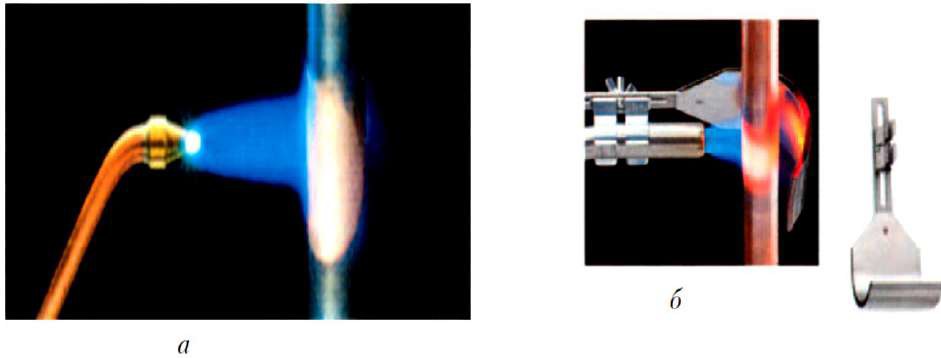

Смеси газа с кислородом, как на рис. 1, а, обеспечивают интенсивный нагрев и позволяют выполнить пайку быстрее. В то же время, при работе с тонкостенными трубками предпочтение отдают компактным горелкам, чтобы избежать перегрева, как показано на рис. 1, б.

Рисунок 1 – Нагреватели для пайки труб: а – пропан-кислородный пост; б – горелка для MAPP газа

Чтобы не перегреть участок трубы, горелкой двигаются вдоль неё, избегая длительной фиксации на одном месте. Флюс при этом сначала закипает, а затем превращается в прозрачную жидкость. Медь должна достичь красного свечения. Для повышения эффективности нагрева, особенно при использовании пропановых горелок, применяют отражатели (рис. 2, б).

Рисунок 2 – Разогрев трубы перед пайкой: а — пропан-кислородная горелка; б — пропановая горелка с отражателем

Как только зона пайки достаточно разогреется, выполняется введение припоя. Если всё сделано правильно, то прикасаясь к трубе, пруток начинает плавиться и стекать внутрь зазора. Направление движения жидкого припоя можно контролировать — он всегда стремится туда, где температура выше.

Выполнив запайку, важно осмотреть шов по периметру: в нём не должно быть отверстий и непроваров. При необходимости зону локально прогревают повторно и добавляют немного припоя.

После завершения пайки рекомендуется выждать 3–5 минут, после чего охладить место соединения влажной тканью или водой. На финальном этапе удаляются остатки флюса и окалины.

Когда рядом расположено несколько паяных соединений, соблюдают правильную последовательность работы, чтобы не повредить уже выполненные швы. Например, в случае с тройником, обычно сначала паяют боковые отводы, и лишь затем – верхнюю часть.

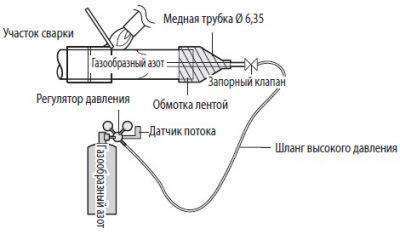

Чтобы предотвратить образование окалины внутри труб, применяют продувку азотом во время пайки, как показано на рис. 3.

Рисунок 3 – Подача азота при пайке

Скорость подачи газа составляет примерно 5 м/мин при давлении до 0,2 бар. Подключение выполняется через редуктор.

Особое внимание уделяется демонтажу — паяное соединение необходимо распаять. Это достигается равномерным прогревом до температуры плавления припоя, после чего детали разделяются. Важно устранить остатки припоя с поверхности. Однако прежде нужно убедиться, что внутри контура нет хладагента. При взаимодействии с открытым пламенем хладагенты могут образовывать высокотоксичные соединения, опасные для жизни при вдыхании.

Некоторые виды твёрдых припоев содержат кадмий, токсичный элемент, способный накапливаться в организме. Поэтому при пайке с такими припоями соблюдают повышенные меры предосторожности: минимизируют вдыхание паров, тщательно моют руки и ограничивают прямой контакт.

Для защиты чувствительных элементов (ТРВ, соленоидные клапаны, шаровые краны и прочие), которые могут быть повреждены во время пайки, необходимо использовать влажную ткань в местах соединения, чтобы предотвратить перегрев чувствительных материалов конструкции.

Наиболее востребованными материалами при монтаже холодильных магистралей считаются трубы из меди и стали. При этом выбор материала напрямую зависит от диаметра: если он составляет менее 54 мм, применяются медные изделия, а при превышении этого значения — исключительно стальные. Особое внимание следует уделять аммиачным системам: аммиак разрушает медь, поэтому здесь допустимо использование только стали. В специфических случаях, например в автомобильных климатических установках, применяют также алюминиевые трубки.

Медные трубки могут выпускаться в виде бухт — преимущественно для малых диаметров, а также в виде прямых прутков, изготовленных посредством холодной прокатки. Прокат придает жесткость, что улучшает сопротивление ударам, однако для удобства деформации (гибка, вальцовка) его предварительно отжигают. Температурный диапазон отжига составляет 500…600°C: после такого термического воздействия трубка становится гораздо податливей.

Стандарты размеров труб включают дюймовые и метрические системы (см. таблицу 1). Чаще всего встречаются дюймовые медные трубы, особенно в системах с фреоном. Толщина стенки определяется в зависимости от диаметра трубки.

Таблица 1 – Трубы дюймовые для фреоновых магистралей (DIN EN 12735-1)

| Наружный диаметр, мм (дюйм) | Толщина стенки, мм | Наружный диаметр трубы, мм (дюйм) | Толщина стенки, мм | |

| 6,35 (1/4) | 0,8 | 28,58 (1 1⁄8 ) | 1,0 | |

| 9,52 (3/8) | 0,8 | 31,8 (1 1⁄4) | 1,1 | |

| 12,7 (1/2) | 0,8 | 34,92 (1 3⁄8) | 1,1 | |

| 15,88 (5/8) | 1,0 | 38,1 (1 1⁄2) | 1,15 | |

| 19,05 (3/4) | 1,0 | 44,59 (1 5⁄8) | 1,25 | |

| 22,22 (7/8) | 1,0 | 50,8 (2,0) | 1,4 | |

| 25,4 (1,0) | 1,0 |

Важно, чтобы при резке трубы её поперечный профиль не становился овальным, а также следует не допускать попадания внутрь металлической стружки.

Для точной и безопасной резки труб применяются труборезы (рис. 4).

Рисунок 4 – Роликовые труборезы

Процесс резки состоит в 5–7 оборотах трубореза вокруг трубы, при каждом из которых резец проникает на глубину до 0,2 мм. Для труднодоступных зон удобно использовать компактные труборезы, обеспечивающие маневренность.

Капиллярные трубки, диаметр которых от 2 до 8 мм, разрезают специальными ножницами (рис. 5).

Рисунок 5 – Ножницы для резки капиллярных труб

После завершения резки обязательно проводится зачистка краёв трубы с использованием фаскоснимателей и шаберов (рис. 6), что улучшает герметичность соединений.

Рисунок 6 – Шабер и фаскосниматель для зачистки кромок труб

Одной из важнейших операций при установке труб является их гибка. Если радиус изгиба будет недостаточным, возможен излом трубы. Для гибки вручную минимальный радиус должен составлять от 6 до 8 наружных диаметров. При больших диаметрах или необходимости более крутого изгиба используют трубогибы различных приводов: ручные, пневматические, гидравлические и электрические.

На практике чаще всего используются именно ручные трубогибы благодаря доступности и мобильности. Они различаются по конструкции (рис. 7):

Рисунок 7 – Трубогибы ручные: 1 – пружинные; 2 – арбалетный; 3 – рычажный

При подготовке к пайке один конец трубы расширяют — это вальцовка. Используются два типа вальцовок: классическая и эксцентриковая (рис. 8).

Рисунок 8 – Вальцовки: 1 – эксцентриковая; 2 – обыкновенная с набором насадок

Вальцевание предполагает использование насадки подходящего диаметра. Трубка закрепляется в пуансоне таким образом, чтобы её край выступал на 1/3 высоты конуса губок, после чего начинается расширение с помощью винтового усилия.

Наряду с пайкой, используются и другие типы соединений — фланцевые и резьбовые. В последнем случае торец трубы подвергается конусному развальцеванию, что позволяет надежно зафиксировать её гайкой в штуцере.

Также для соединений часто применяются фитинги (рис. 9), уже подготовленные к установке. Они представлены в различных формах: муфты, тройники, отводы и т. п.

Рисунок 9 – Фитинги для соединения труб: отводы, калачи, тройники, муфты, переходные муфты

Чтобы обеспечить высокую прочность паяного соединения, труба вставляется в раструб, глубина которого подбирается в зависимости от диаметра. Эти данные сведены в таблицу 2.

Таблица 2 – Минимальная глубина раструба

| Наружный диаметр трубы, мм (дюйм) | Глубина раструба, мм | Наружный диаметр трубы, мм (дюйм) | Глубина раструба, мм |

| 6,35 (1/4) | 5 | 28,58 (1 1/8) | 13 |

| 9,52 (3/8) | 6 | 31,8 (1 1/4) | 16 |

| 12,7 (1/2) | 7 | 34,92 (1 3/8) | 17 |

| 15,88 (5/8) | 7 | 38,1 (1 1/2) | 18 |

| 19,05 (3/4) | 8 | 44,59 (1 3/8) | 20 |

| 22,22 (7/8) | 9 | 50,8 (2) | 22 |

Интересные факты:

- Аммиак и медь несовместимы: Несмотря на отличную паяемость меди, в системах с аммиачным хладагентом медные трубы не применяются, так как аммиак вступает с медью в реакцию, вызывая её разрушение. Поэтому для аммиачных систем применяются исключительно стальные трубы.

- Отжиг медных труб — это настоящее искусство: Чтобы холоднокатаные трубы можно было изгибать без риска излома, их необходимо отжечь — нагреть до температуры 500–600°C, что делает металл более пластичным. Опытные монтажники делают это на глаз, ориентируясь на изменение цвета металла до «вишнёвого свечения».

- Пайка — это не просто соединение, а процесс с физико-химическим смыслом: При пайке происходит капиллярное втягивание припоя между соединяемыми частями. Это требует точного соблюдения зазора и чистоты поверхности, иначе прочность и герметичность соединения могут быть нарушены.

- Медные трубы чаще всего имеют дюймовые размеры, хотя в России и СНГ традиционно используются метрические стандарты. Это связано с тем, что многие комплектующие и инструменты происходят из США и Европы, где доминируют дюймовые системы измерения.

- Форма и глубина раструба стандартизированы: Даже небольшое отклонение от нормы может привести к некачественной пайке. Глубина раструба зависит от диаметра трубы и может достигать 22 мм.

Пайка и подготовка труб — это неотъемлемая часть монтажа холодильных систем, требующая от мастера не только технических навыков, но и аккуратности, терпения и понимания физических процессов. Грамотное выполнение всех этапов — от резки и очистки до вальцовки и нанесения припоя — гарантирует герметичность и надёжность трубопровода, а значит, и всей системы в целом.

Несмотря на появление альтернативных способов соединения, таких как пресс-фитинги и сварка, пайка остаётся одним из самых востребованных и надёжных методов в холодильной технике. Это ремесло, которое сочетает в себе точность, знание материалов и внимание к деталям — качества, которые отличают настоящего профессионала в сфере монтажа холодильных систем.