Обязательным процессом любого холодильного цикла парокомпрессионных холодильных машин является дросселирование.

Преобразования хладагента жидкой фазы с высоким давлением в парожидкостную фазу с низким давлением осуществляется с помощью дросселирующих устройств.

К дросселирующим устройствам относят:

- Капиллярные трубки;

- Терморегулирующие вентили (ТРВ);

- Электронные терморегулирующие вентили (ЭТРВ).

Дросселирующие устройства устанавливаются на жидкостной линии перед испарителем.

Капиллярные трубки являются простейшими дросселирующим устройством (рис. 1), и представляют из себя медную трубку малого внутреннего диаметра (0,6-2,5 мм). Капиллярные трубки используются в холодильных установках малой холодопроизводительности (до 7 кВт), в которых тепловая нагрузка на испаритель остается примерно постоянной, так как капиллярная трубка не может использоваться для регулирования перегрева и давления, это же и является её основным недостатком.

К основным преимуществам капиллярных трубок относят:

- Простоту и низкую стоимость;

- Надежность.

Рисунок 1 – Капиллярная трубка с гайками

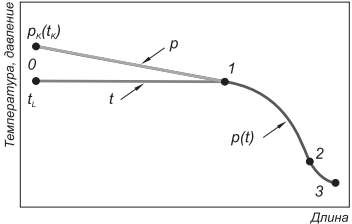

Процесс дросселирования хладагента при протекании по капиллярной трубке можно представить следующим образом (рис. 2).

Рисунок 2 – Процесс дросселирования в капиллярной трубке

На входе в капиллярную трубку (точка 0) хладагент находится в жидком состоянии и имеет определенное переохлаждение относительно температуры tk и давлению конденсации Pk.

На участке трубки 0-1 жидкий хладагент ведет себя как обычная жидкость, потери давления обусловлены трением и имеют линейный характер. При этом температура хладагента держится на одном уровне.

Далее давление хладагента падает до давления насыщения (точка 1), и здесь начинают образовываться первые пузырьки пара (хладагент начинает кипеть). При кипении хладагента выделяется большое количество пара и снижается температура остальной части жидкости, так как процесс кипения осуществляется только за счет снижения давления, а не подвода тепла извне.

Падение давления уже не носит линейный характер и увеличивается по мере приближения к концу трубки.

Так как хладагент находится в двухфазном состоянии, уменьшение давления сопровождается уменьшением температуры в соответствии с кривой насыщения (температура равна температуре насыщения при данном давлении). Поэтому после точки 1 и температура холодильного агента уменьшается в соответствии с кривой насыщения (участок 1-2).

Скорость жидкости в трубе постоянного диаметра не может превзойти скорость звука. Если скорость звука достигается на конце капиллярной трубки, то соответствующее давление называется критическим. Такие условия течения обеспечивают то минимальное давление кипения, которое может быть достигнуто при применении данной капиллярной трубки. При этом расход хладагента достигает своего максимального значения для данного диаметра трубки. Если давление в испарителе ниже критического давления, то на выходе из трубки будет иметь место резкое падение давления (линия 2–3).

Уменьшение давления в испарителе ниже критического давления никак не отразится на величине расхода. Только при давлении в испарителе, большем критического давления, можно уменьшить расход хладагента.

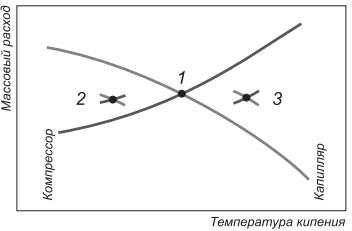

Увеличение температуры конденсации ведет к уменьшению массового расхода через компрессор и увеличению массового расхода через капиллярную трубку (рис. 3). Система найдет новую точку баланса при более высокой температуре конденсации.

Таким образом, при увеличении нагрузки в установке с капиллярной трубкой увеличивается как температура конденсации, так и температура кипения.

Рисунок 3 – Изменение нагрузки в капиллярной трубке: 1 — расчетная точка, 2 — при уменьшении нагрузки, 3 — при увеличении нагрузки

Так как проход капиллярной трубки всегда открыт, во время отключения компрессора, происходит выравнивание давлений во всей холодильной машине. При таких условиях компрессору проще запуститься.

Перекрытие капиллярной трубки происходит в трех случаях:

- при загрязнении (чрезмерным количеством масла в системе, мелких металлических частиц);

- при наличии влаги в контуре системы (происходит замерзание воды при дросселировании);

- при механическом повреждении.

Перед капиллярной трубкой необходимо устанавливать фильтр осушитель. Устанавливать капиллярную трубку необходимо так, чтобы на входе в капиллярную трубку был гидравлический затвор из жидкого хладагента.

Таблицу подбора капиллярных трубок (диаметр и длина) для холодильных машин на R134a табл.1.

Таблица 1. Таблица подбора капиллярных трубок для холодильных установок на R134A

| ХОЛОДОПРОИЗВОДИТЕЛЬНОСТЬ | КАПИЛЛЯРНАЯ ТРУБКА | ||

| По условиям ASHRAE

(ккал/час) |

По условиям CECOMAF

(Вт) |

Внутренний диаметр

(мм) |

Длина

(м) |

| 2210 | 2298 | 2 | 2 |

| 1987 | 2066 | 2 | 2,5 |

| 1818 | 1891 | 2 | 3 |

| 1679 | 1746 | 2 | 3,5 |

| 1500 | 1560 | 1,8 | 2,5 |

| 1258 | 1308 | 1,8 | 3,5 |

| 1179 | 1226 | 1,5 | 1,5 |

| 1022 | 1063 | 1,5 | 2 |

| 908 | 944 | 1,5 | 2,5 |

| 824 | 857 | 1,5 | 3 |

| 756 | 786 | 1,5 | 3,5 |

| 701 | 729 | 1,5 | 4 |

| 645 | 671 | 1,2 | 1,5 |

| 554 | 576 | 1,2 | 2 |

| 490 | 510 | 1,2 | 2,5 |

| 442 | 460 | 1,2 | 3 |

| 391 | 407 | 1 | 1,5 |

| 333 | 346 | 1 | 2 |

| 294 | 306 | 1 | 2,5 |

| 264 | 275 | 1 | 3 |

| 241 | 251 | 1 | 3,5 |

| 210 | 218 | 0,8 | 1,5 |

| 179 | 186 | 0,8 | 2 |

| 157 | 163 | 0,8 | 2,5 |

| 145 | 151 | 0,7 | 1,5 |

| 123 | 128 | 0,7 | 2 |

| 108 | 112 | 0,7 | 2,5 |

| 97 | 101 | 0,7 | 3 |

| 94 | 98 | 0,6 | 1,5 |

| 79 | 82 | 0,6 | 2 |

| 70 | 73 | 0,6 | 2,5 |

| 62 | 64 | 0,6 | 3 |

| 56 | 58 | 0,5 | 1,5 |

| 48 | 50 | 0,5 | 2 |

| 42 | 44 | 0,5 | 2,5 |

Внимание! Всегда при подборе капиллярной трубке ориентируйтесь на документацию производителя компрессоров, а не только на эту таблицу.

Температура конденсации (°С) 45 Температура переохлаждения (°С) 45 Температура всасывания (°С) 32

Увеличение длины капилляра на 2% при повышении температуры конденсации на 1 К.

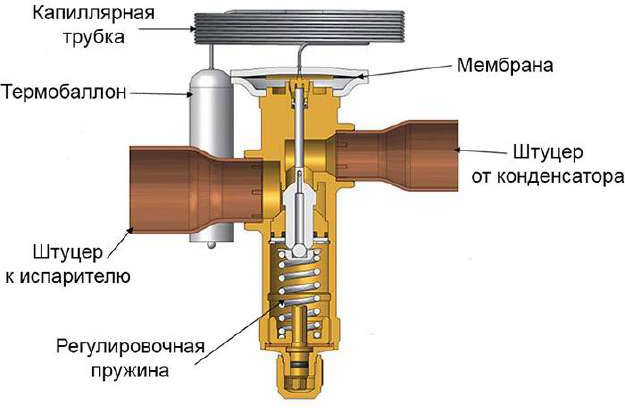

Терморегулирующий вентиль (ТРВ) – это дросселирующее устройство, которое автоматически регулирует подачу жидкого хладагента в испаритель (рис. 4). Программа выполнения расчетов и подбора компонентов в том числе ТРВ.

ТРВ представляет из себя клапан, приводимый в движение с одной стороны регулировочной пружиной (на закрытие), а с другой стороны имеется шток и мембрана (работающие на открытие клапана). Термобаллон крепится к трубопроводу на выходе из испарителя. Термобаллон заправлен тем же хладагентом что и в холодильной машине. Хладагент в термобаллоне, при повышении температуры начинает испаряться и создавать давление на мембрану, которая действует на шток и происходит открытие клапана.

Рисунок 4 – Терморегулирующий вентиль (разрез)

При переменной тепловой нагрузке на испаритель необходимо регулировать подачу хладагента. Например, при понижении тепловой нагрузки на испаритель, жидкий хладагент будет испаряться не полностью, и оставшийся жидкий хладагент будет поступать в компрессор, что может привести к гидроудару. А при повышении тепловой нагрузки изначального расхода хладагента может не хватать и эффективность холодильной установки снизится.

Таким образом терморегулирующий вентиль снижает подачу хладагента при снижении тепловой нагрузки на испаритель, и увеличивает подачу при возрастании тепловой нагрузки на испаритель.

Величина открытия ТРВ зависит от разности температур между перегретым парами хладагента на выходе из испарителя и температурой кипения, т.е. от величины перегрева. Температура кипения соответствует давлению кипения в испарителе, и её можно определить по манометру.

Температура перегретых паров хладагента фиксируется на трубопроводе у выхода из испарителя, туда же и устанавливается термобаллон ТРВ.

Рекомендуемые значения перегрева:

- 3-7 К для низкотемпературных систем;

- 7-10 К для среднетемпературных;

- 8-12 К для высокотемпературных (систем кондиционирования);

Регулировка ТРВ происходит с помощью регулировочного винта, и описана в технической документации в зависимости от модели и производителя. Например, у одних моделей ТРВ (Danfoss T2/TE2) один полный оборот винта меняет величину перегрева на 4 К, а в других моделях (Danfoss TE5), полный оборот винта дает изменение 0,5 К. Так же в документации описываются заводские изначальные настройки ТРВ.

При работе с малыми испарителями с незначительными потерями давления, применяют терморегулирующий вентиль с внутренним уравниванием. Если гидравлическое сопротивление испарителя значительное (используется испаритель с распределителем жидкости), то используют терморегулирующий вентиль с внешним уравниванием.

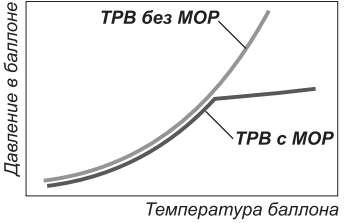

ТРВ изготавливаются с термобаллонами трех типов: с универсальным наполнителем, с заправкой MOP и с адсорбционной заправкой. Выбор типа заправки термобаллона определяется условиями эксплуатации холодильной машины.

- Универсальная заправка (жидкостная) применяется в установках, где отсутствуют ограничения по давлению в термобаллоне. В ТРВ с жидкостным наполнением, заправка рассчитана, что при любой температуре термобаллона, в нем будет всегда оставаться жидкость, и при любых условиях будет сохраняться его чувствительность к изменениям температуры.

- Адсорбционная заправка подходит для условий, когда потребности в холоде относительно стабильны, а при частых изменениях потребностей её использование не рекомендуется. Когда температура термобаллона растет (перегрев повышается), из поглощающего вещества выделяется газ, что приводит к повышению давления в управляющем тракте и открытию ТРВ.

- Заправка MOP (Maximal Operating Pressure) (МДР) – заправка на максимальное давление реагирования. Термобаллон с заправкой MOP содержит ограниченное количество жидкости, заливаемое в процессе изготовления ТРВ таким образом, чтобы при достижении температурой термобаллона определенной величины (называемой температурой MOP), вся жидкость, находящаяся в термобаллоне, испарилась. При превышении температуры МОР, если температура термобаллона продолжает расти, давление в термобаллоне больше не меняется, поскольку в нем больше нет жидкости (рис. 5). Термобаллоны с такой заправкой используются в низкотемпературных холодильных установках.

Рисунок 5 – Зависимость давления от температуры для ТРВ с заправкой МОР

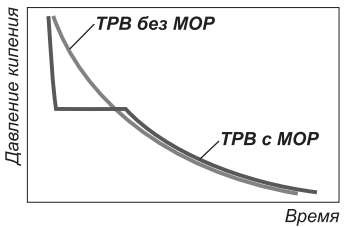

На рис. 6 показаны графики изменения давления кипения при запуске холодильной установки с обычным ТРВ и ТРВ с МОР.

В первом случае давление кипения уменьшается медленно и компрессор длительное время вынужден работать при повышенных давлениях кипения, что повышает нагрузку на электродвигатель и может привести к срабатыванию защитных устройств или перегоранию электродвигателя.

Во втором случае, так как ТРВ с МОР закрыт, давление быстро падает до точки МОР, после чего ТРВ начинает открываться и компрессор работает на переходном режиме при безопасных для него давлениях кипения.

Рисунок 6 – Изменение давления кипения при запуске холодильной установки

Таким образом, применение ТРВ с МОР защищает компрессор от перегрузки в стартовый период, поэтому их применяют для холодильных установок, начинающих работать при высоких температурах воздуха или хладоносителя. При этом не нужно переразмеривать электромотор компрессора и размеры конденсатора.

В ходе эксплуатации следует периодически проверять герметичность вентиля и мест его соединения на трубопроводе. Нарушение герметичности может возникнуть в результате ослабления резьбовых соединений и усадки прокладок.

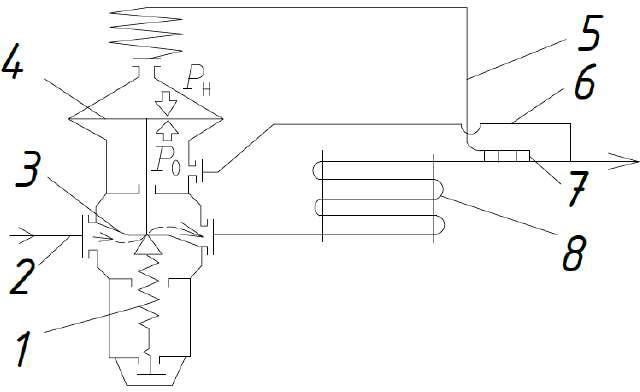

Далее рассмотрим конструкцию механического ТРВ и рассмотрим принцип его действия (см. рис. 7). Положение клапанного узла ТРВ 3 определяется суммой сил, действующих на мембрану 4. С одной стороны (сверху) на мембрану действует давление хладагента н, определяемой температурой термобаллона 7, закрепленного на выходе из испарителя. С другой стороны (снизу) на мембрану 4 давит регулировочная пружина пр и давление хладагента, входящего в испаритель 0. Если н > пр + 0, клапанный узел движется вниз и открывается, увеличивая проходное сечение. Если н < пр + 0, клапанный узел отодвигается до упора вверх, перекрывая проход для хладагента.

Рисунок 7 – Принцип действия ТРВ с внешней линией уравнивания давления: 1 – регулировочная пружина; 2 – жидкостной трубопровод; 3 – клапанный узел; 4 – мембрана; 5 – капиллярная трубка; 6 – уравнительная линия; 7 – термобаллон; 8 – испаритель

Работа ТРВ осуществляется следующим образом. Холодильный агент поступает в жидкостной трубопровод 2 и проходит через клапанный узел 3. Здесь происходит дросселирование хладагента. В результате его давление падает до давления кипения хладагента в испарителе 0. Далее жидкий холодильный агент поступает в испаритель, где он кипит при постоянном давлении 0. Если в испаритель поступает достаточное количество теплоты, при прохождении через испаритель весь жидкий хладагент испаряется. После этого он начинает перегреваться (т.е. его температура становится выше температуры кипения).

Таким образом, температура термобаллона 7 оказывается выше температуры кипения хладагента. В результате давление в термобаллоне н оказывается выше давления в испарителе 0. Если же перегрев оказывается достаточно большим из-за недостаточной подачи хладагента в испаритель, в определенный момент давление в термобаллоне н окажется больше суммы давления регулировочной пружины и давления кипения хладагента в испарителе пр + 0. Тогда клапанный узел начнет открываться.

Проходное сечение для хладагента увеличится и в испаритель начнет поступать большее количество хладагента. Большее количество хладагента не успевает испариться столь быстро, из-за чего величина перегрева хладагента уменьшиться. Далее уменьшиться давление в термобаллоне и клапанный узел начнет закрываться. Таким образом, величина перегрева будет поддерживаться в определенном диапазоне. Если теплоприток в испаритель увеличивается, увеличивается перегрев, клапанный узел открывается сильнее, подавая большее количество хладагента, что в итоге не дает перегреву расти. Если теплоприток в испаритель уменьшается, перегрев уменьшается, клапанный узел закрывается, подача хладагента в испаритель уменьшается, что в итоге не дает перегреву снизиться слишком сильно.

Величину перегрева можно настроить при помощи регулировочной пружины 1.

Стоит иметь в виду, что ТРВ может стабильно работать только при величине перегрева больше определенного минимального значения (обычно 2…3 K). Вызвано это тем, что если величина перегрева равняется 2…3 K, то давление в термобаллоне оказывается примерно равным давлению регулировочной пружины. В результате клапанный узел может довольно свободно перемещаться вверх или вниз. Т.е. он находится в неустойчивом состоянии. При таких условиях он может произвольно закрываться и открываться, в результате чего в испаритель хладагент подается неравномерными порциями, т.е. начинается пульсация ТРВ. Поэтому регулировочная пружина должна быть всегда настроена (затянута) таким образом, чтобы перегрев не был меньше указанного значения. Пульсации ТРВ проявляются в виде скачкообразного изменения перегрева на выходе из испарителя с интервалом в несколько минут. Т.е. в таких условиях у нас перегрев может изменяться от 0 до 12 K совершенно произвольно. В определенных условиях на всасывающем трубопроводе можно отчетливо ощутить пульсации, вызванные гидроударами.

Пульсация ТРВ – это вредное явление. Дело в том, что при пульсации ТРВ в испаритель хладагент подается неравномерно, большими порциями. В результате в испарителе наблюдаются скачки давления, что отражается на работе всей холодильной системы: изменяется температура воздуха на выходе из испарителя, изменяется величина тока, потребляемого компрессором, изменяется давление нагнетания. Работа холодильной системы при пульсациях ТРВ нежелательна.

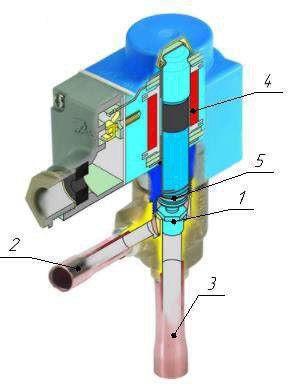

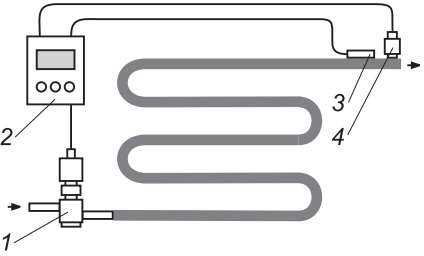

Еще одной разновидностью дросселирующих устройств для регулирования подачи хладагента в испаритель являются электронные терморегулирующие вентили (рис. 8).

Электронные терморегулирующие вентили управляются контроллером, который по датчикам температуры и давления даёт команду на открытие и закрытие клапана. На катушку подается напряжение, клапан с якорем притягиваются вверх и происходит открытие. При отсутствии напряжения на катушке клапан закрыт.

Работа импульсных электронных вентилей основана на принципе соленоидных клапанов. Такие электронные вентили могут быть только в двух положениях – полностью открытым, и полностью закрытом. Регулировка перегрева происходит пульсациями, т.е. периодическим открытием и закрытием клапана. И поэтому электронные импульсные терморегулирующие вентили не рекомендуется устанавливать в системах с одним испарителем, так как при открытии и закрытии клапана будут происходить скачки давления в системе, чего не будет наблюдаться в системах с несколькими испарителями.

Рисунок 8 – Электронный терморегулирующий вентиль (импульсный): 1 – дросселирующий клапанный узел; 2 – входной патрубок; 3 – патрубок выхода; 4 – катушка; 5 – клапан

Для разгрузки электродвигателя компрессора холодильной установки при пуске в схеме автоматизации возможна установка байпасной линии с соленодиным вентилем. При пуске байпасная линия закрывается соленоидным вентилем через 10-15 секунд после пуска, когда компрессор набирает номинальное значение оборотов. При наличии системы байпаса на нагнетательной линии компрессора необходим обратный клапан. Таким образом разгрузка компрессора в момент его запуска осуществляется полностью автономно, без помощи персонала. Необходимо при этом периодически проверять и устранять неплотность закрытия обратного клапана, поскольку перетечка пара через него в испарительную систему уменьшает безопасность и ухудшает экономичность эксплуатации холодильной установки.

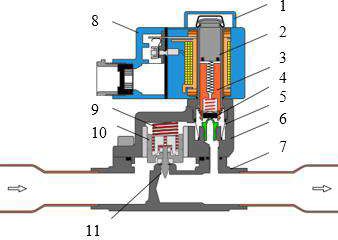

Более крупные электронные терморегулирующие вентили имеют пилотный клапан (рис. 9), где катушкой открывается не сам клапан, а только перепускной канал, по которому поступает давление для открытия клапана. Такая конструкция позволяет использовать катушки малых размеров на клапанах больших размеров.

Рисунок 9 – Конструкция электронных импульсных вентилей холодопроизводительностью 25…100 кВт: 1 – крышка катушки; 2 – верхняя часть якоря; 3 – якорь; 4 – пилотный клапан; 5 – фильтр; 6 – верхняя часть корпуса; 7 – нижняя часть корпуса; 8 – главный проход; 9 – пружина; 10 – клапанный узел

ЭРВ надежны в эксплуатации, их срок службы при нормальных условиях составляет 5-10 лет.

Основными неисправностями являются:

- Вентиль не открывается или открывается не полностью: отсутствие питания на катушке, его неправильная настройка, неисправность датчиков, повреждение клапанного узла или его загрязнение;

- Шум при закрытии означает, что происходит гидроудар, слишком большой дифференциал давлений или скорость движения теплоносителя в жидкостном трубопроводе.

- Катушка сильно греется или сгорела: проблемы с напряжением, неправильное питание, якорь клапана заклинил, попадание влаги в катушку.

ЭРВ подключаются к собственному контроллеру, на который поступают сигналы с датчиков давления и температуры пара, установленные на выходе из испарителя (рис. 10). Контроллер считывает температуру и давление кипения, рассчитывает перегрев, и выдает для ЭРВ сигнал на определенную степень открытия.

Рисунок 10 – Положение установки электронного расширительного вентиля: 1 — ЭРВ, 2 — контроллер, 3 — датчик температуры, 4 — датчик давления

При необходимости контроллер в зависимости от модификации может считывать данные и с других датчиков, например, датчика температуры воздуха. Современные ЭРВ позволяют поддерживать стабильный перегрев на уровне 3–5 К в широком диапазоне производительности (от 10 до 100 %) и независимо от перепада давлений.

В настоящее время применяются два типа ЭРВ: импульсномодулирующие и с шаговым электродвигателем (рис. 11).

Рисунок 11 – Электронный расширительный вентиль с шаговым двигателем (модель Danfoss ETS 250 034G2602)

ЭРВ с шаговым электродвигателем отличаются высокой надежностью и точностью регулирования, широким рабочим диапазоном производительности и могут применяться в установках с холодопроизводительностью свыше 1000 кВт, например, чиллерах.