Содержание страницы

Монтаж и заправка компрессора маслом – это важные этапы в процессе установки и эксплуатации холодильных и климатических систем. Компрессор является ключевым компонентом, обеспечивающим циркуляцию хладагента в системе и тем самым гарантируя ее эффективную работу. Одной из важнейших задач при его монтаже является обеспечение надежной смазки, которая не только продлевает срок службы компрессора, но и предотвращает перегрев, износ и повреждения рабочих элементов.

Заправка компрессора маслом требует внимания к деталям, так как это масло играет важную роль в смазке механических частей компрессора и должно быть правильно выбрано в зависимости от типа хладагента и условий эксплуатации системы. Ошибки в процессе монтажа или неправильная заправка маслом могут привести к поломкам, ухудшению производительности и преждевременному износу оборудования. Именно поэтому процессы подготовки компрессора и заправки его маслом требуют тщательной проработки, знаний и соблюдения всех технических стандартов.

История компрессорных технологий восходит к XIX веку, когда впервые начали использоваться паровые машины для производства холода. В 1834 году американский инженер Джейкоб Перкинс создал первый практичный холодильный компрессор, который использовал пар и хладагент для создания холода. С тех пор компрессоры стали основным элементом в холодильных и кондиционирующих системах, а масла, использующиеся для их смазки, постоянно совершенствовались.

Одним из первых типов масел, применяемых в компрессорах, были минеральные масла, которые в те годы использовались повсеместно благодаря своей доступности и хорошим смазывающим свойствам. Однако с развитием холодильной техники возникла необходимость в создании масел с более высокими эксплуатационными характеристиками, что привело к разработке синтетических масел и масел с улучшенной термической стабильностью. В 1930-е годы были разработаны алкилбензольные масла, а в 1960-х годах — полиалкиленгликолевые масла, которые обладают улучшенными характеристиками, например, устойчивостью к высоким температурам и хорошей совместимостью с новыми хладагентами.

1. Подготовка компрессора к монтажу, подготовка фундамента

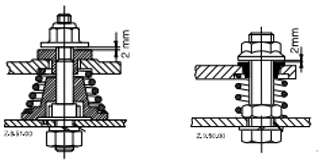

Перед началом монтажных работ необходимо подготовить площадку, соответствующую требованиям производителя компрессорного оборудования. Особенно это важно для крупногабаритных установок — в этом случае может потребоваться создание специального фундамента, оборудованного колодцами для крепёжных болтов. Установка компрессора осуществляется на антивибрационные прокладки (рис. 1), с обязательной проверкой горизонтального уровня установки.

Компрессоры для холодильных систем, как правило, поставляются уже в сборке: с установленными запорными вентилями на всасывающем и нагнетательном патрубках. Заводская комплектация, как правило, включает заправку маслом и инертным сухим воздухом под избыточным давлением 2–2,5 бар. Некоторые модели могут быть укомплектованы транспортировочными петлями или болтами, входящими в монтажный комплект. Комплектация отличается в зависимости от изготовителя, как и наличие или отсутствие дополнительного оборудования, которое может поставляться отдельно.

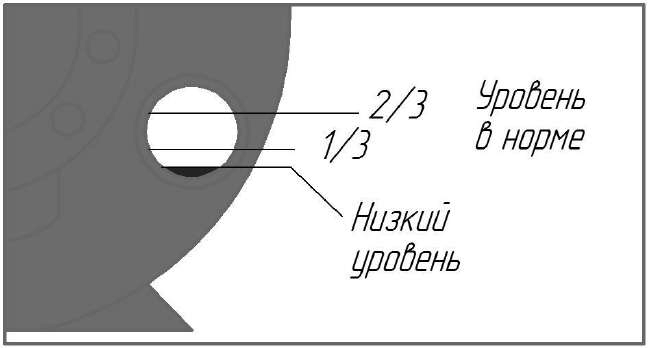

Обязательным условием является наличие полного пакета технической документации на компрессор. До начала монтажа необходимо проверить, соответствует ли тип хладагента типу масла, заправленного в компрессор, а также учесть вязкость масла в соответствии с температурными условиями эксплуатации. Если компрессор снабжён смотровым стеклом, следует удостовериться, что уровень масла в нём находится в пределах от 1/4 до 3/4 его высоты.

Рисунок 1 – Антивибрационные опоры

2. Подключение к трубопроводам

Перед тем как приступить к соединению компрессора с трубопроводной системой, крайне важно удостовериться в правильности подключения — нагнетательный и всасывающий патрубки должны строго соответствовать подключаемым элементам системы. Рекомендуется предварительно произвести продувку трубопровода, чтобы удалить окалину и посторонние частицы, которые могут повредить компрессор.

При замене компрессорного оборудования всегда выполняется обязательная замена фильтра-осушителя. Это позволяет избежать загрязнения и обеспечить надёжную работу новой установки.

Порядок пайки соединений следующий:

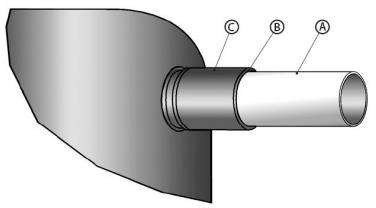

- Осуществляйте равномерный прогрев участка А (рис. 2), перемещая пламя горелки по окружности;

- Далее прогревается участок B до температуры пайки;

- После достижения нужной температуры вводится припой, обеспечивая его равномерное распределение по всему стыку;

- На завершающем этапе тепло подаётся к участку C — припой должен проникнуть в зазор, но важно не перегревать область, чтобы не допустить его попадания внутрь компрессора.

Рисунок 2 – Присоединение труб к компрессору

Особое внимание следует уделить чистоте внутренних стенок труб. Даже мельчайшие загрязнения, такие как металлическая стружка или остатки припоя, со временем могут попасть внутрь компрессора. Поскольку такие частицы способны пройти сквозь стандартные металлические сетчатые фильтры, рекомендуется установка фильтров повышенной прочности на всасывающей линии — это позволит минимизировать потери давления и обеспечить дополнительную защиту компрессора.

При пайке стыков предпочтительно применять медносеребряные припои с содержанием серебра не менее 2%, поскольку такие соединения выдерживают значительные вибрационные нагрузки в процессе эксплуатации. Для компрессоров с внутренним диаметром патрубков 6,2 мм не рекомендуется использование стандартных труб Ø6,35 мм без развальцовки. Развальцовка не должна превышать 0,3 мм, при этом важно прикладывать противодействующее усилие во избежание деформации.

Процедура продувки труб должна начинаться в момент снятия заглушек и продолжаться непрерывно до завершения пайки. В случае компрессоров с вентилируемыми соединениями, накидные гайки следует немедленно закрыть после установки, чтобы исключить попадание влаги и воздуха в систему.

После выполнения пайки выполняются: опрессовка, вакуумирование, а затем заправка хладагентом. Следом производится подключение электропитания к компрессору.

Крайне не рекомендуется использовать пусковые устройства от предыдущих компрессоров — их несовместимость может привести к выходу нового агрегата из строя.

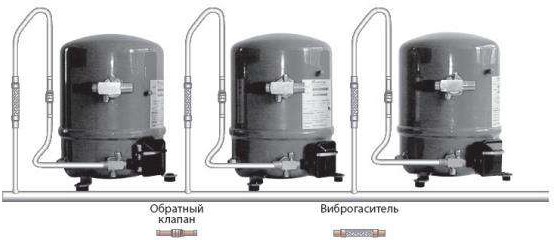

Промышленные системы с параллельным подключением нескольких компрессоров используют единый холодильный контур. Это позволяет эффективнее регулировать производительность и снижать энергозатраты. Однако такие системы требуют строгого соблюдения правил монтажа.

Главный фактор в системах с несколькими компрессорами — обеспечение равномерного возврата масла ко всем агрегатам. Это реализуется двумя методами:

Система с уравнительным трубопроводом (рис. 3) — используется, когда в контуре не более трёх компрессоров одинаковой мощности. В этом случае их картера соединяются одной маслоподающей линией.

Рисунок 3 – Система с уравнительным трубопроводом

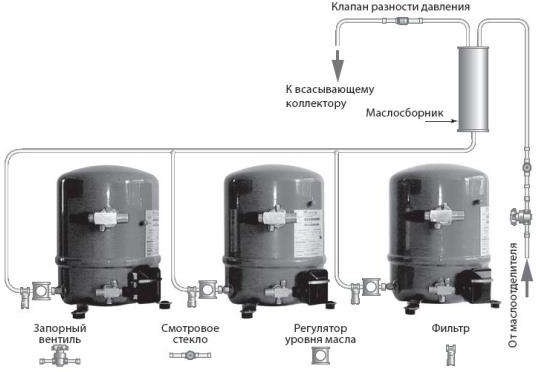

Система с регуляторами уровня масла (рис. 4) — применяется при числе компрессоров от четырёх и более, а также если в установке применены агрегаты разной производительности. Регуляторы подключаются к маслосборнику, связанному с маслоотделителем на нагнетательной линии.

Рисунок 4 – Индивидуальные регуляторы уровня масла с общим маслоотделителем

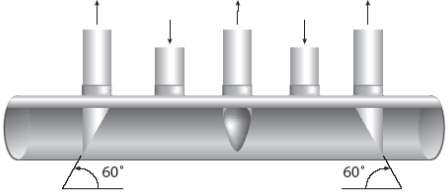

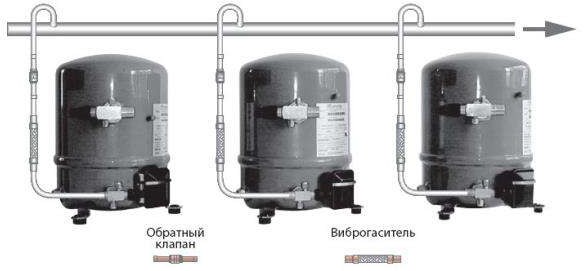

Всасывающий коллектор размещается как можно ближе к компрессорам. Трубки, соединяющие компрессоры с коллектором, оснащаются виброгасителями и вводятся внутрь коллектора под углом 60° (рис. 5). Это способствует улучшенному возврату масла и ускорению потока хладагента.

Рисунок 5 – Схема всасывающего коллектора

Нагнетательный коллектор проектируется таким образом, чтобы исключить обратный поток масла и хладагента после отключения компрессоров. Оптимально, если его можно разместить ниже уровня патрубков (рис. 6). Если такой вариант невозможен, патрубки впаиваются в верхнюю часть коллектора (рис. 7).

Рисунок 6 – Конфигурация нагнетательного коллектора при его размещении ниже уровня нагнетательных патрубков

Рисунок 7 – Конфигурация нагнетательного коллектора при его размещении выше уровня нагнетательных патрубков

Важно, чтобы сечение коллектора не было чрезмерным. Его диаметр подбирается по суммарной площади поперечных сечений всех подключаемых труб, что предотвращает застой масла.

1.1. Монтаж дополнительных систем охлаждения компрессора, охлаждения смазки

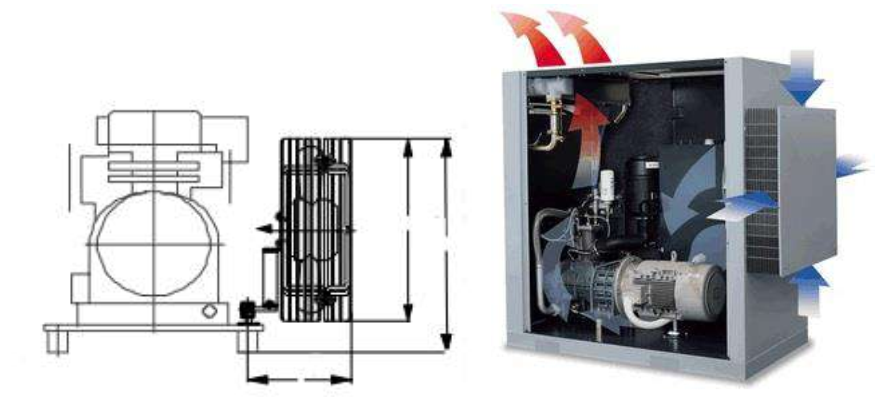

Для обеспечения эффективного воздушного охлаждения может устанавливаться вентилятор, направляющий поток горизонтально, либо компрессор размещается в изолированном кожухе с собственной системой вентиляции (рис. 8).

Рисунок 8 – Дополнительное воздушное охлаждение компрессора

Если необходимо поддерживать температуру масла ниже 100℃, в систему внедряются контуры его охлаждения — воздушные или водяные. Эффективность и безопасность работы компрессора напрямую зависят от корректной работы этой системы.

На заключительном этапе убедитесь, что запорные вентили на всасывающей и нагнетательной линиях полностью открыты.

1.2. Электрическое подключение компрессора

Подключение всех электрических элементов и компонентов должно проводиться в строгом соответствии с проектной документацией и требованиями безопасности для электрооборудования.

Обратите внимание на герметичность ввода кабеля в электрическую коробку, который должен быть надежно закрыт с использованием уплотнителей. Отсутствие таких уплотнений может привести к попаданию влаги внутрь компрессора через кабель, что чревато коротким замыканием.

Для предотвращения попадания конденсата внутрь коробки рекомендуется заранее сформировать петлю кабеля перед его вводом, опуская её ниже уровня отверстия. Это обеспечит защиту от попадания капель влаги в электрическую коробку.

Перед запуском компрессора следует тщательно проверить исправность всех защитных и автоматических устройств, включая реле давления, контроллеры, терморегуляторы, соленоидные клапаны и прочее оборудование. Они должны быть настроены и подключены правильно, чтобы обеспечить надежную работу всей системы холодильных компрессоров.

Нередко причиной неисправностей служит повреждение кабеля, включая обрыв. В таких случаях замена кабеля — наименее сложный из возможных ремонтов. Однако прежде чем приступать к работам с электрооборудованием, обязательно убедитесь в отсутствии напряжения в цепи с помощью электроизмерительных приборов.

Также перед подключением важно проверить электрическое сопротивление обмоток электродвигателя компрессора. Для этого нужно найти на корпусе непокрашенное место или слегка стереть краску. Один щуп мультиметра следует прикрепить к контакту, а второй — к корпусу компрессора. Если прибор показывает бесконечное сопротивление, значит изоляция обмоток в порядке. В противном случае продолжать эксплуатацию компрессора не следует, так как это может свидетельствовать о повреждении изоляции и возможном коротком замыкании.

Для измерения тока перед тестированием необходимо удостовериться в исправности пускового реле. Для измерения тока удобнее всего использовать мультиметр с клещевыми измерителями. Например, для мотора мощностью 140 Вт ток будет равен 1,3 ампера, и это соотношение сохраняется для других мощностей мотора.

2. Заправка компрессора маслом и контроль уровня масла

Техническая документация на компрессор всегда содержит информацию о типе масла, его совместимости с хладагентом и рекомендованной периодичности его замены. Замена масла должна выполняться строго в соответствии с указанным регламентом. На рисунке 9 показана схема заправки масла с использованием вакуумного насоса.

Рисунок 9 – Заправка масла при помощи вакуумного насоса: 1 – смотровое окно; 2 – медная трубка; 3 – компрессор; 4 – баллон с маслом

Обычно масла в компрессорах заменяют через каждые 10-12 тысяч часов работы или каждые 3 года эксплуатации в крупных холодильных установках. Однако в критичных случаях возможна замена масла через 100 часов работы компрессора после пуска холодильной установки. Этот срок определяется техническими требованиями производителя.

При длительной остановке компрессора масло, которое находится в картере, может насыщаться хладагентом. Во время повторного пуска компрессора резкое снижение давления в картере вызывает выделение хладагента из масла, что приводит к его вспениванию.

Пена, образующаяся в масле, разрушает масляную пленку на подшипниках, стенках цилиндра и других механизмах компрессора, что может привести к его заклиниванию. Также может произойти выброс масла в холодильный контур, что является причиной выхода из строя нагнетательных клапанов компрессора.

Заправка масла в компрессор происходит в момент его установки в холодильный контур. Все новые компрессоры поставляются с уже заправленным маслом, поэтому дополнительных действий не требуется. Однако в процессе работы компрессора, если уровень масла понижается, может возникнуть необходимость в дозаправке. Масло подается через специальный вентиль, расположенный в нижней части корпуса компрессора. В некоторых случаях дозаправку можно осуществить через маслоотделитель, если тот подходит для такой операции.

Для дозаправки используется масляный насос с электрическим или ручным приводом.

Замена масла в компрессоре является довольно трудоемким процессом, особенно если компрессор невозможно отсоединить кранами от системы. Процесс замены масла включает несколько этапов:

- Эвакуация и слив хладагента с его дальнейшей очисткой;

- Слив старого масла из компрессора;

- Демонтаж поддона, очистка сетчатого фильтра и магнитов от металлических частиц;

- Установка нового поддона и заправка свежим маслом;

- Вакуумирование холодильной системы;

- Заправка хладагентом холодильного контура.

Контроль уровня масла в компрессоре может быть осуществлен как визуально, через регулярную проверку уровня масла через смотровое стекло (рис. 10), так и автоматически с использованием реле контроля уровня масла.

Рисунок 10 – Смотровое стекло компрессора

Автоматический метод контроля применяется преимущественно для полугерметичных компрессоров средней и высокой мощности, а также в случаях, когда на объекте используется большое количество компрессоров.

Реле контроля уровня масла помогает защитить компрессор от излишнего износа при недостаточном уровне масла, что предотвращает его преждевременный выход из строя.

2.1. Основные виды масел в холодильной технике

Минеральное масло применяется с хладагентами, содержащими хлор (например, R11, R12, R22), а также с углеводородами.

Алкилбензольные масла – синтетические масла, отличающиеся термической стабильностью и высокой совместимостью с хладагентами, в сравнении с минеральными маслами (см. табл. 5). При переходе от хладагента R12 к одному из переходных хладагентов в процессе ретрофита рекомендуется использовать именно этот вид масла.

Полиалкиленгликолевые масла (ПАГ или PAG) – синтетические масла, специально предназначенные для работы с хладагентом R134a. Характерные особенности этих масел включают:

- Высокая гигроскопичность (возможность поглощения влаги), при этом максимальная остаточная влажность составляет 300 ppm, а во время эксплуатации она не должна превышать 700 ppm;

- Отличная термическая устойчивость;

- Чувствительность к хлору, в частности, хладагенту R12;

- Не подходят для систем с компонентами из меди из-за эффекта осаждения меди.

Полиэфирные масла (POE) – синтетические масла, широко используемые в системах охлаждения и кондиционирования. Они схожи с ПАГ маслами по своим свойствам, однако менее устойчивы к воздействию влаги. Важно, чтобы содержание воды в системе не превышало 100 ppm. Канистры с таким маслом не предназначены для многократного использования. После вскрытия канистры масло должно быть использовано немедленно, так как оно начинает взаимодействовать с воздухом.

Поливинилэфирные масла (PVE) – масла, которые по своим характеристикам схожи с минеральными маслами, но при этом обладают хорошими смазывающими свойствами, отличной растворимостью и не взаимодействуют с водой, что делает их похожими на ПАГ масла.

Таблица 1 – Совместимость масел с хладагентами

| Вид хладагента | Допустимые типы смазочного масла | Примеры совместимых хладагентов |

| Озоноразрушающие хладагенты – ГФУ(СFC), ГХФУ (НСFC) | МО, А, МА, РАО, РОЕ | R12, R22, R502, R13, R123, R503, R142в, R21, R141в и др. |

| Смеси для ретрофита | МО, А, МА, РОЕ | R402A, R402B, R401А и др. |

| Озонобезопасные хладагенты и их смеси – ГФУ(НFC) | PVE, POE, PAG, А | R134a, R125, R404A, R507, R407C, R410A и др. |

| Природные хладагенты | МО, PAG, А, МА, РАО, РОЕ | R717, R290, R723, RE170, R744, R600a и др. |

Масла:

- МО – минеральные масла;

- А – алкилбензольные масла;

- МА – смесь минеральных и алкилбензольных масел;

- РАО – поли-α-олефиновые масла;

- PAG – полиалкиленгликолевые масла;

- POE – полиэфирные масла,

- PVE – поливинилэфирные масла.

Смешиваемость означает образование однородной массы из масла и жидкого хладагента, а растворимость – это насыщение масла хладагентом в паровой фазе.

Степень смешиваемости масла с хладагентом напрямую влияет на возвращаемость масла в компрессор и на качество смазки компрессора. Для некоторых хладагентов, таких как R12, R21, R500, масло смешивается полностью, в то время как с другими хладагентами (например, R22, R152, R501, R502) смешиваемость ограничена. Для хладагентов типа R13, R44, R115, R503 смешиваемость с маслом минимальна, а с аммиаком (R717) она практически отсутствует. В системах, работающих на аммиаке, необходимо предусматривать маслоотделитель и правильно располагать компрессор, чтобы масло возвращалось самотеком.

Особенно важно учитывать совместимость масла и хладагента при проектировании герметичных холодильных систем, где маслофреоновая смесь циркулирует по всему контуру машины. В поршневых холодильных машинах унос масла является постоянным процессом. Концентрация масла в циркулирующем хладагенте меняется в зависимости от температуры, причем при понижении температуры кипения t0 концентрация масла значительно возрастает, что снижает холодопроизводительность системы.

Воздействие масла на прокладки может проявляться в виде следующих эффектов:

- Вздутие (разбухание) прокладок из-за поглощения масла материалом прокладки;

- Сморщивание прокладок, вызванное извлечением из них смазочных веществ, пластификаторов и антиокислительных добавок.

Перед заменой масла, особенно при проведении ретрофита, важно удостовериться, что новое масло совместимо с материалами прокладок, чтобы избежать набухания, сморщивания или разрыва прокладок.

Таблица 2 – Совместимость масел с материалами

| Материал прокладки | Тип масла | |||

| МО | РАО | PAG | POE, PVE | |

| Натуральная резина (NR) | 2 | 2 | 2 | 2 |

| Изопрен (IR) | 2 | 2 | 4 | 2 |

| Акрилонитрилбутадиен (NBR) | 5 | 4 | 3 | 4 |

| Стирол-бутадиен (SBR) | 2 | 2 | 5 | 2 |

| Хлоропрен (СR) | 3 | 4 | 2 | 2 |

| Бутил (IIR) | 2 | 2 | 3 | 3 |

| Cиликон (VMQ) | 3 | 4 | 4 | 5 |

| Фторсиликон (FVMQ) | 5 | 5 | 5 | 5 |

| Фторуглерод (FPM) | 5 | 5 | 5 | 5 |

| Полиакрилат (ACM) | 4 | 4 | 2 | 4 |

| Хлористый полиэтилен (CSM) | 3 | 3 | 2 | 2 |

| Этилен-пропилен (EPDM) | 2 | 2 | 5 | 2 |

| Полиуретан (EU) | 4 | 4 | 3 | 4 |

| Политетрафторэтилен (тефлон) (PFTE) | 5 | 5 | 5 | 5 |

| Полисернистый этилен (Т) | 5 | 5 | 2 | 4 |

Шкала оценок: 5 – отлично, 4 – хорошо, 3 – удовлетворительно, 2 – неудовлетворительно.

Масла: МО – минеральные масла; А – алкилбензольные масла; МА – смесь минеральных и алкилбензольных масел; РАО – поли-α-олефиновые масла; PAG – полиалкиленгликолевые масла; POE – полиэфирные масла, PVE – поливинилэфирные масла.

Количество масла, выбрасываемое компрессором в систему, зависит от его состояния и работы компрессора. Масло, попадающее в теплообменники, снижает их эффективность. Однако даже самые эффективные маслоотделители способны отделить лишь 80-90% масла. В старых системах масло может удаляться вручную при проведении технического обслуживания, например, во время оттайки или чистки.

2.2. Замена смазки при среднем плановом ремонте

Существует несколько факторов, которые могут привести к повышенному уносу масла из холодильного компрессора:

- Чрезмерная заправка масла, приводящая к переполнению картера компрессора;

- Нарушение работы маслосъемных колец или наличие других утечек;

- Высокое давление в системе смазки;

- Вспенивание масла, вызванное попаданием жидкого хладагента в картер;

- Очень высокая температура нагнетания;

- Частые включения компрессора с короткими циклами работы.

Во время эксплуатации холодильной установки происходят изменения ряда показателей масла, таких как вязкость, плотность, кислотное число, цвет, а также может появляться механические загрязнения.

Цвет масла (измеряется в единицах ПНТ или NPА) не должен превышать 4–5, а кислотное число (в миллиграммах КОН на 1 г масла) должно оставаться в пределах 0,1–0,2. Вязкость масла может изменяться не более чем на 10–15%, а плотность не должна отклоняться больше, чем на ± 0,02–0,03 г/см3. Уровень механических примесей в масле не должен превышать 0,05–0,15%.

Для определения свойств масла, таких как его тип (минеральное или синтетическое), вязкость, а также остаточный ресурс масла, используется оптический прибор, известный как рефрактометр (см. рис. 11).

Рисунок 11 – Рефрактометр

Существуют различные типы рефрактометров, например, для определения температуры замерзания теплоносителей.

Моторесурс масел может варьироваться от 1 до 25 000 часов. Важно, чтобы масло не повреждало материалы прокладок и не проявляло агрессивности по отношению к конструкционным и электроизоляционным компонентам системы.

Заключение

Интересные факты:

- Современные масла для компрессоров имеют свойства, которые позволяют значительно увеличивать их срок службы. Например, масла, используемые с хладагентом R134a, имеют высокую гигроскопичность и устойчивость к термическому разложению, что минимизирует образование отложений и загрязнений внутри системы.

- В отличие от традиционных жидкостей, используемых в компрессорах, современные масла обладают низким коэффициентом испарения, что помогает предотвратить их потерю при высоких рабочих температурах и давлении.

- Современные холодильные системы с аммиачным хладагентом (R717) требуют специального подхода при выборе масла, так как аммиак практически не смешивается с маслом. Это требует наличия в системе маслоотделителей и компрессоров, которые расположены в нижней точке системы, чтобы обеспечить самотечный возврат масла.

- Технология ретрофита — это процесс замены устаревшего хладагента на более экологически безопасный. В процессе ретрофита важно учитывать совместимость масла с новым хладагентом, что требует изменений в параметрах смазки и маслосъемных системах.

Заправка компрессора маслом и его монтаж — ключевые процессы в работе холодильных систем, которые требуют высокой точности и знания всех технических аспектов. Правильная установка и заправка масла гарантируют долгосрочную и надежную работу компрессора, предотвращая его поломки и уменьшение эффективности. Важность правильного выбора масла, учитывая характеристики хладагента, условий эксплуатации и требований к системе, нельзя недооценивать. Следовательно, регулярные проверки и замена масла в компрессоре должны стать неотъемлемой частью технического обслуживания холодильных и климатических систем, что способствует повышению их надежности и долговечности.

- Червячные передачи: устройство, сборка и контроль - 28.06.2025

- Зубчатые передачи: виды, устройство, сборка и контроль - 28.06.2025

- Цепные передачи: устройство, сборка и регулирование - 28.06.2025