Содержание страницы

Современные холодильные установки — это технологически сложные системы, функционирование которых напрямую зависит от качества заправки и состояния хладагента.

Для обеспечения стабильной и энергоэффективной работы требуется периодическое техническое обслуживание, включающее в себя такие ключевые процедуры, как поиск и устранение утечек хладагента, вакуумное удаление влаги, правильная заправка системы и, при необходимости, ретрофит — переход на современный хладагент.

Нарушения в работе хладагента ведут не только к снижению производительности, но и к возможному выходу из строя компрессора и других ключевых компонентов. Поэтому крайне важно строго соблюдать регламент при вакуумировании, следить за состоянием фильтров, клапанов, уплотнений, и учитывать совместимость материалов при смене типа хладагента.

Работа с хладагентами насчитывает более века. Первое поколение хладагентов, такие как аммиак (NH₃) и диоксид серы (SO₂), использовались ещё в XIX веке, но они были токсичны и взрывоопасны. В 1930-х годах были разработаны синтетические хлорфторуглероды (CFC), такие как R12 и R22. Однако уже в конце XX века стало ясно, что многие из этих веществ наносят вред озоновому слою и способствуют глобальному потеплению.

С начала 2000-х годов мир перешёл на более безопасные смеси — гидрофторуглероды (HFC), такие как R134a, R404A, R407C. Вместе с новыми хладагентами пришли и новые требования к техобслуживанию: появилась необходимость вакуумирования, контроля фракционного состава, ограничения на выпуск в атмосферу.

Сегодня работа с хладагентами строго регламентирована международными нормами и требует от специалистов высокой квалификации и внимательности.

После монтажа холодильных установок обязательным этапом являются их испытания на прочность и плотность, также эту операцию называют опрессовкой.

В холодильных установках опрессовка производится с использованием небольшого количества холодильного агента (в газообразном состоянии), достаточного для доведения давления внутри контура до 2,5 бар, с последующим повышением до 12 бар путем подключения сухого азота или углекислого газа из баллонов, оснащенных редуктором давления и аварийным клапаном, настроенным на 15 бар.

Сухой азот и углекислый газ поставляются в баллонах под высоким давлением, поэтому необходимо принять меры предосторожности на этапе подготовительной работы, в частности, закрепить баллон в вертикальном положении во время заправки.

Не существует каких-либо запретов, связанных с возможностью попадания азота или углекислого газа в атмосферу при проведении работ с холодильным контуром, однако стоит обратить внимание на возможное повышение концентрации этих газов в помещении, где проводятся работы. Использование технических газов под давлением, отличных от азота и углекислоты должно быть исключено. Например, кислород под большим давлением может взорваться при контакте со смазкой.

Наличие некоторого количества холодильного агента в смеси при опрессовке необходимо для определения возможных утечек с помощью течеискателя.

Однако, в процессе эксплуатации, при механическом повреждении или неправильном монтаже в холодильной системе могут возникать течи хладагента, которые могут быть:

- очень малы, при этом обнаружить её практически невозможно и расход вытыкаемого хладагента незначителен, и холодильная система может с ней функционировать длительное время; значительны, т.е. за короткий промежуток времени холодильный контур опустошается;

- возникать периодически (при повышении или понижении давления и температуры, при возникновении вибрации).

На наличие утечки хладагента указывает снижение производительности установки и низкое давление всасывания компрессора.

Обычно утечка возникает в таких местах как: паяных швах, резьбовых соединений, изгибах труб. Так же стоит обратить внимание на сильфоны реле давления, заглушки, места сальников, предохранительные клапаны.

При значительных утечках слышен характерный звук и течь можно найти «на слух». Масло, имеющееся в хладагенте, может оставлять следы в месте утечки.

Поиск мелких утечек производится с помощью специальных течеискателей (детектор хладагента в воздухе рис. 1) или путем нанесения мыльного раствора на все подозрительные места. При этом будут образовываться пузыри в месте утечки.

Если есть вероятность того, что в помещении имеется большое количество хладагента, перед началом использования течеискателя необходимо проветрить помещение. Течеискатели изготавливают под определенный тип хладагента, об этом обязательно указывается в их инструкции. Так же течеискатели могут реагировать на мыло или масло на поверхности холодильной установки, поэтому перед использованием течеискателя рекомендуется её очистить. Обычно течеискатели имеют звуковую и световую индикацию.

Рисунок 1 – Электронные течеискатели

Вакуумирование

Вакуумирование холодильного контура проводят для того, чтобы удалить воздух и влагу из системы. Последствия попадания влаги в контур различные, наиболее тяжелые последствия – разложение масла и его потеря смазывающих свойств, замерзание капиллярной трубки, сильная коррозия.

Удаление влаги происходит с помощью вакуумного насоса (рис. 2). Влага, имеющаяся в контуре, при понижении давления до 0,023 бар (при 20℃) или до 0,006 бар (при 0℃) начинает кипеть и удаляется в виде паров вместе с воздухом и другими газами в окружающую среду.

Рисунок 2 – Вакуумный насос

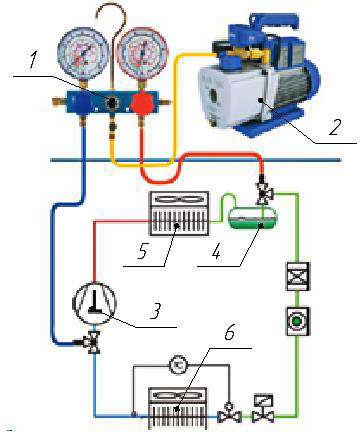

Подключение к холодильной системе для вакуумного удаления влаги производится в следующих местах (рис. 3):

- Подключение на жидкостной линии, к ресиверу, через его вентиль «роталок».

- Подключение на линии всасывания, к сервисному штуцеру компрессора.

Рисунок 3 – Вакуумирование: 1 – манометрический коллектор; 2 – вакуумный насос; 3 – компрессор; 4 – ресивер; 5 – конденсатор; 6 – испаритель

Стоит отметить, что при заправке холодильной машины подключение шлангов происходит по той же схеме что и при вакуумирование.

При эксплуатации вакуумного насоса необходимо следить за уровнем масла в нем. Перед вакуумированием проверьте, чтобы все неиспользуемые клапаны Шредера были закрыты крышками. Через них будет подсасываться воздух.

Время вакуумирования зависит от внутреннего объема холодильного контура, количества влаги в контуре и окружающей температуры. Как только вакуум достигнет 0,001 бар, вакуумирование можно прекращать.

Перед отключением вакуумного насоса при достижении предусмотренного уровня разряжения необходимо перекрыть шланги вакуумного насоса для того, чтобы не допустить возврата в контур воздуха. После этого производится так называемое «нарушение разряжения» – ввод жидкого хладагента со стороны высокого давления. Это делается для того, чтобы избежать попадания некоторого количества жидкого холодильного агента в картер компрессора, приводящего к его смешиванию с маслом. Вводимый в контур со стороны высокого давления хладагент вызывает закрытие выпускного клапана компрессора.

После вакуумирования производят заправку холодильного контура хладагентом.

Заправка хладагентом

Вначале при подключении баллона шланг необходимо продуть хладагентом, чтобы воздух, имеющийся в шланге, не попал внутрь.

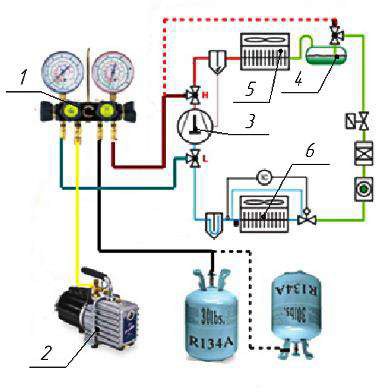

Количество хладагента при заправке фиксируется весами, на которые помещается баллон с хладагентом. Заправка прекращается при заполнении системы нужным количеством хладагента. Схема заправки показана на рис. 4.

Рисунок 4 – Заправка хладагентом: 1 – манометрический коллектор; 2 – вакуумный насос; 3 – компрессор; 4 – ресивер; 5 – конденсатор; 6 – испаритель

При заправке баллон с хладагентом охлаждается и падает давление внутри баллона, и происходит замедление процесса заправки до тех пор, пока давление в баллоне не уравняется с давлением в системе, и дальнейшая заправка будет невозможна. Для нагрева баллона используют специальных нагреватель, предназначенный для баллонов с хладагентом, оснащенный защитой от чрезмерного нагрева баллона.

Запрещается для нагрева использовать горелку или другие способы, которые могут привести к местному перегреву баллона и небезопасны.

Заправка парообразным хладагентом (рис 4, сплошная линия) осуществляется, когда баллон подключается к линии всасывания, включается компрессор, который откачивает хладагент на низкой стороне давления.

При наличии ресивера, для осуществления более быстрой заправки больших холодильных установок применяют способ заправки жидким хладагентом (рис 4, пунктирные линии). Заправка производится путем переливания в ресивер жидкого хладагента из баллона.

Рекомендуется производить заправку следующим образом: сначала производится заправка жидким хладагентом около 80% массы хладагента, а затем подключение к линии всасывания и произвести дозаправку газообразным хладагентом при включенном компрессоре.

Необходимое количество хладагента для каждой холодильной машины должно быть указано в документации, а также на специальной табличке с техническими характеристиками, закрепленной на корпусе.

Если необходимое количество хладагента неизвестно и невозможно определить количество уже имеющегося в системе хладагента, заправку производят, ориентируясь на величину переохлаждения хладагента в конденсаторе, перегрева в испарителе, давления кипения и конденсации, ток компрессора, степень обмерзания испарителя, температурный напор в конденсаторе и испарителе, на наличие паровых пузырей в смотровом стекле жидкостного трубопровода. В данной ситуации желательно контролировать из перечисленных по крайней мере несколько параметров.

При работах с хладагентами необходимо одевать защитные очки и перчатки. Попадание жидкого хладагента на кожу и в глаза может привести к серьезным ожогам.

Очистка контура после сгорания двигателя компрессора. Основные производители компрессоров рекомендуют применять метод установки фильтров осушителей как на линии жидкости, так и на линии всасывания.

Для глубокой очистки холодильного контура достаточно должным образом выполнить следующие операции:

- Собрать холодильный агент с использованием стандартных приспособлений без потерь. Снять сгоревший компрессор и установить новый.

- Взять образец масла из нового компрессора, для дальнейшего сравнения по итогам очистки.

- Если у компрессора имеются краны, освободить его от холодильного агента. Остальная часть контура остается изолированной, после эвакуации хладагента открыть краны компрессора, закрыть клапан на линии жидкости и все другие перекрывающие движение клапаны, способные уменьшить количество холодильного агента во время проведения вакуумирования испарителя. Хотя при проведении этой операции часть загрязняющих веществ проходит через компрессор, это не является для него вредным ввиду кратности требуемого времени функционирования. Загрязнения будут впоследствии удалены фильтрами.

- Проверить все системы безопасности установки (ТРВ, соленоидные капаны и другие устройства управления). Заменить все фильтры осушители, установленные ранее, прочистить или заменить все сетчатые фильтры, установить определитель влажности.

- Установить фильтр-осушитель необходимого объема на линии всасывания и с небольшим запасом на линии жидкости.

- Если в компрессоре нет кранов, установить разряжение в контуре по ранее описанной методике.

- Осуществить загрузку ранее собранного холодильного агента, при необходимости, добавить требуемое количество хладагента.

- Запустить компрессор и установку. При накоплении загрязнений в фильтре-осушителе потери давления в нем будут возрастать, и необходимо проверить давление на фильтре через 4 часа, желательно с помощью блока манометра. Если падение давления превышает предельные значения, допустимые изготовителем, фильтр необходимо заменить и снова запустить установку.

- Провести обкатку установки в течение 48 часов, затем проверить цвет и запах масла. По возможности провести анализ масла на кислотность. Если в масле имеется кислота, имеется едкий запах, а индикатор влажности сигнализирует о наличии влаги в контуре выше нормы, заменить фильтры осушители или их гильзы. Масло компрессора можно заменить в целях предосторожности. Провести прогон установки в течение 48 часов и повторить вышеописанные операции. Повторять цикл необходимо до тех пор, пока масло не будет чистым, без запаха, и его цвет практически не будет отличаться от ранее взятого образца.

- После окончания процедуры очистки, проверить состояние установки через две недели, чтобы убедиться, что условия её работы нормальны.

Сбор хладагента

Сбор холодильного агента (эвакуация) необходима в случаях:

- при необходимости проведения каких-либо ремонтных работ с холодильной установкой (замена компрессора при его сгорании, замена ТРВ и других работах);

- при демонтаже агрегата, перед сдачей в утилизацию.

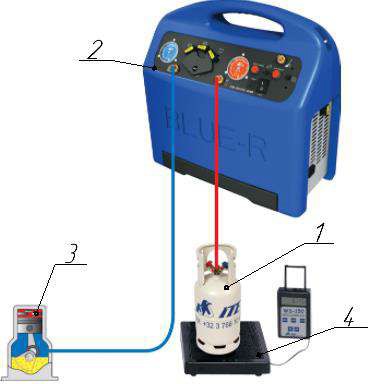

Эта операция представляет из себя: удаление холодильного агента, как в газообразном, так и жидком состоянии, его очистка, и дальнейшее накопление в специальном многоразовом внешнем баллоне. Для осуществления эвакуации хладагента, используется специально предназначенное для этой операции оборудование – станция эвакуации хладагента.

Любая операция по сливу хладагента в баллон требует предварительного знания следующих параметров:

- Ориентировочное количество хладагента в холодильной установке, которую вы будете обслуживать;

- Размеры имеющихся баллонов для хладагента;

- Массы пустых баллонов для хладагента;

- Максимальную вместимость баллонов для хладагента;

- Сколько уже хладагента имеется в баллонах

Станция эвакуации хладагента – представляет собой специальное устройство, в состав которого входит компрессор (обычно безмаслянный), который способен работать с большим количеством разнообразных хладагентов (рис. 5). Безмаслянный компрессор может выйти из строя, если будет перекачивать чистый новый хладагент, не содержащий масла, так как смазка компрессора предусматривается маслом уже имеющимся в выкачиваемом с холодильной установки хладагентом. Перед входом в компрессор обязательно наличие фильтра, так как загрязнения могут повредить его, поэтому запрещается использовать станцию без фильтра.

Выпускаются модели различной объемной производительности. Для проведения откачки хладагента из крупной холодильной установки следует использовать станцию эвакуации хладагента соответствующей производительности.

Рисунок 5 – Станция эвакуации хладагента

Как и заправка, сбор хладагента может осуществляться двумя основными способами, в зависимости от возможности станции эвакуации:

- сбор хладагента в парообразном состоянии (рис. 6);

- сбор хладагента в жидком состоянии (рис. 7).

Второй способ позволяет осуществлять сбор быстрее. Однако, некоторые станции эвакуации хладагента могут работать только с хладагентом в газообразном состоянии, и в которые не должен попадать жидкий хладагент, поэтому необходимо ознакомиться с руководством к имеющемуся оборудованию.

Рисунок 6 – Сбор холодильного агента в парообразном состоянии: 1 – манометрический коллектор; 2 – вакуумный насос; 3 – компрессор; 4 – ресивер; 5 – конденсатор; 6 – испаритель

Соединение выполняется посредством гибкого шланга, всасывающего штуцера станции эвакуации к стороне низкого давления установки, на линии всасывания. Баллон для сбора хладагента соединяется с выпускным штуцером станции. Для учета количества хладагента, баллон взвешивается с помощью весов.

Процесс сбора хладагента начинается при включении станции эвакуации, в то время как холодильный агрегат остается выключенным. Об окончании процесса эвакуации хладагента сигнализирует лампочка, и станция может быть выключена. После этого, желательно сделать паузу в несколько минут и понаблюдать за давлением в холодильной установке. Если наблюдается интенсивный рост давления в контуре (в зависимости от типа холодильного агента и конструкции самого агрегата), это говорит о том, что в нём остались остатки жидкого хладагента, и процесс эвакуации хладагента необходимо возобновить.

Сбор хладагента в жидком состоянии происходит быстрее, для этого способа необходимо подключение станции эвакуации как показано на рис. 12, при этом баллон для сбора хладагента должен иметь два штуцера.

Рисунок 7 – Сбор холодильного агента в жидком состоянии: 1 – манометрический коллектор; 2 – вакуумный насос; 3 – компрессор; 4 – ресивер; 5 – конденсатор; 6 – испаритель

При жидкостном сборе хладагента, всасывающий штуцер станции эвакуации подсоединяется к баллону и создавая вакуум в его контуре. В результате разницы давлений между баллоном и холодильным агрегатом происходит перекачивание жидкого хладагента в баллон.

При эвакуации хладагента из системы со сгоревшем компрессором, масло необходимо обязательно заменить. Заменить также фильтр-осушитель если производилась работа с маслом, загрязненным остатками после сгорания компрессора или тип собираемого холодильного агента, отличается от ранее переработанного.

При эвакуации хладагента специалист должен контролировать заполнение баллона, при этом баллон может быть максимально заполнен на 75-80% от своего объема. При переполнении баллона он может взорваться из-за температурного расширения жидкости, что может привести к тяжелым травмам, максимальная масса хладагента указана в табл. 1.

В самом деле, давление в переполненном баллоне (или баллоне, заправленном непредусмотренным хладагентом) может достигать таких величин, что появится огромный риск очень тяжелой аварии (при 20°С давление насыщенных паров R12 составляет 4,7 бара, R502 — 10 бар, a R23 — более 40 бар).

Таблица 1 – Максимальная допустимая масса хладагента в баллоне объемом 11,9 литра

| Хладагент | Максимальное заполнение

новым хладагентом, кг |

Максимальное заполнение

использованным хладагентом |

| R12 | 13,6 | 12,2 |

| R22 | 12,2 | 10,9 |

| R134a | 12,3 | 11,0 |

| R502 | 12,4 | 11,1 |

| R404 A | 9,7 | 8,7 |

| R407 C | 11,3 | 10,1 |

| R402 A | 10,4 | 9,3 |

| R402 B | 10,9 | 9,8 |

| R401 A/B | 12,0 | 10,8 |

| R410 A | 10,2 | 9,1 |

Если доступ внутрь установки отсутствует, и вы задумаете сделать его сами (например, с помощью специального быстромонтируемого вентиля, обеспечивающего прокалывание какой-либо магистрали, показанного на рис. 8), напоминаем, что компрессор станции регенерации никогда не должен всасывать жидкость.

Действительно, отделитель жидкости, установленный на входе в компрессор станции регенерации, предназначен только для защиты от незначительных гидравлических ударов, и ни в коем случае не может защитить от непрерывного потока большого количества жидкости.

Рисунок 8 – Быстросъемный инструмент для проколки труб

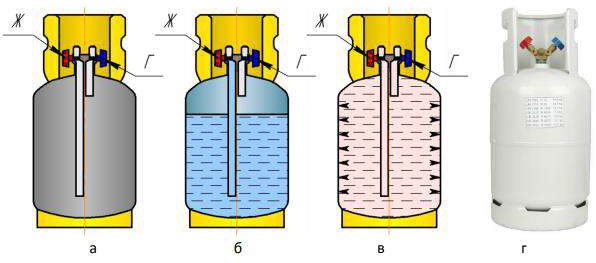

Многоразовый баллон для хладагента

Многоразовый баллон для хладагента (рис. 9) – это специальная ёмкость, предназначенная для транспортировки и хранения хладагента, тотличающаяся от обычного баллона повышенной прочностью, а также имеющая дополнительные вентили для удобства заправки и слива хладагента и дополнительные приспособления для предотвращения разрыва баллона в следствие чрезмерного роста давления в нем (поплавковые датчики, предохранительные клапаны и т.п.).

Эти баллоны, поступают в распоряжение потребителей от поставщиков хладагентов. Они поставляются отвакуумированными.

Рисунок 9 – Многоразовый баллон для хладагента: а – пустой; б – заправленный жидким хладагентом до допустимого уровня; в – переполненный хладагентом; г – внешний вид

Большинство баллонов снабжены двумя вентилями. Жидкостной вентиль “Ж” внутри баллона соединяется с сифонной трубкой, доходящей до днища баллона. Газовый вентиль “Г” связан с трубкой, доходящей до максимального уровня заполнения баллона (80%).

Также баллон обязательно должен иметь предохранительный клапан или плавкую пробку, которые разрушаются при росте давления выше максимально допустимого для данного баллона. Предохранительный клапан обычно монтируется между вентилями для подачи жидкого и газообразного хладагента в верхней части баллона (см. рис. 10).

В настоящий момент производятся баллоны разных размеров, рассчитанные на заправку 10, 22 или 65 кг вещества. При этом на табличке зачастую указывается не масса хладагента, которую можно заправить в баллон, а объем воды, вмещаемый во внутреннее пространство баллона. К примеру, обозначение на баллоне W.C. 5 означает, что в такой баллон войдет 21,5 литров жидкости. В этом обозначение «W.C.» обозначает «Water capacity» или «вместимость по воде».

Рисунок 10 – Предохранительный клапан

Масса пустого баллона также зачастую указывается на нем. Имейте в виду, что баллоны с одинаковым внутренним объемом могут иметь разные массы. Вызвано это тем, что разные производители используют разные материалы для изготовления баллона.

Имейте ввиду, что используемый многоразовый баллон должен быть рассчитан на то давление, которое может создать заправляемый в него хладагент. Никогда не используйте баллоны для тех хладагентов, на работу с которыми баллон не рассчитан.

Если наблюдаются утечки при эксплуатации оборудования, то необходимо принять меры либо по максимальному сокращению утечек, либо по замене существующего оборудования на новое и с другим хладагентом. Годовое потребление хладагента устанавливается по регистрации закупок и записям в журнале технического обслуживания оборудования.

Современные международные стандарты требуют учета утрат хладагента в процессе эксплуатации холодильных систем.

Поэтому важно документировать, сколько хладагента было удалено из каждой обслуживаемой установки. Учтите, что все записи, внесенные в данный журнал, могут быть проверены органами, контролирующими защиту окружающей среды. Пример простого журнала для учета эвакуированного хладагента показан в таблице 2.

Таблица 2 – Журнал учета эвакуированного хладагента

| Дата | Местоположение эвакуации хладагента | Масса (кг) |

Дата завершения: Страница Реквизиты организации

Переход с хладагента R22 на R407c (ретрофит)

- Запишите характеристики работы системы при использовании R22: температурные значения для кипения и конденсации, давления, показатели перегрева и переохлаждения, ток, потребляемый компрессором, а также массу хладагента в системе.

- Удалите хладагент R22 из системы.

- Извлеките старое масло из системы. Если агрегат небольшой мощности и герметичный, потребуется демонтаж компрессора. Масло сливается через всасывающую линию. В крупных установках масло откачивается из маслаотделителя и нижних точек системы, если там имеются вентили. Проверьте, совместимы ли прокладки и уплотнители с полиэфирным синтетическим маслом.

- Выберите полиэфирное масло с вязкостью, аналогичной той, что была у удаляемого масла.

- Заполните систему полиэфирным маслом в объеме, равном слитому.

- Заправьте систему старым хладагентом R22 и включите её на 24–48 часов.

- Повторите промывку 2–3 раза.

- Замените фильтры-осушители и термостатические расширительные вентили. Фильтры, использовавшиеся с R22, нельзя применять с R407C, так как они поглощают R32.

- Проверьте систему на утечки.

- Вакуумирование следует проводить по стандартной методике до остаточного давления 1,5 мбара. Для вакуумирования и заправки R407C используйте отдельный манометрический коллектор, шланги и вакуумный насос.

- Заправка должна проводиться жидкой фазой хладагента. Рекомендуется сначала заправить 80 % массы хладагента в линию высокого давления при выключенном компрессоре. Оставшийся хладагент закачивайте в линию всасывания (также при выключенном компрессоре).

- Отрегулируйте настройки защитных реле давления и термостатических расширительных вентилей (или замените ТРВ).

- Проведите испытания работы системы с новым хладагентом в течение 48 часов.

- Проверьте состав масла.

- Отметьте на корпусе системы, что был проведен ретрофит. На новых табличках обязательно укажите тип использованного хладагента, тип масла, контактные данные обслуживающей компании, дату ретрофита, ранее использованный хладагент и метод обнаружения утечек.

- Запишите изменения давления в системе до и после ретрофита. Также отметьте ток, потребляемый компрессором, и указания по хладагенту, включая его очистку или восстановление.

Удаление неконденсирующихся газов из системы

Когда в систему попадает воздух, он всегда находится в газообразном состоянии и мешает нормальной работе холодильной машины. Удаление воздуха необходимо для предотвращения химических реакций, способных повредить оборудование, а также для обеспечения оптимальной работы системы.

Воздух обычно скапливается в верхней части ресивера и конденсатора. Один из признаков присутствия воздуха в системе — повышение давления конденсации (выше нормы). Степень этого повышения зависит от объема воздуха в системе.

Для того чтобы проверить, присутствуют ли неконденсирующиеся газы, остановите компрессор и подождите, пока температура всех сосудов и аппаратов холодильной установки сравняется с температурой окружающей среды. Для ускорения процесса можно включить вентиляторы конденсатора и воздухоохладителя. После этого измерьте давление на стороне нагнетания. Если в системе есть неконденсирующиеся газы, давление на стороне нагнетания будет выше, чем давление насыщенных паров хладагента при данной температуре.

Процесс удаления неконденсирующихся газов:

- Установите источник поступления неконденсирующихся газов и устраните его;

- Подключите манометры к системе;

- Остановите агрегат. Включите вентилятор конденсатора. Конденсатор будет охлаждаться в течение 10 минут. За это время неконденсирующиеся газы поднимутся в верхнюю часть аппарата;

- Если агрегат имеет продувочный вентиль, используйте его для удаления воздуха. В противном случае используйте манометровый штуцер на линии нагнетания;

- Откройте продувочный вентиль постепенно, чтобы избежать переполнения системы хладагентом и повторного перемешивания газов с паром. Продувка должна быть медленной и кратковременной, повторяя процесс несколько раз (3-4 цикла);

- После этого включите агрегат и проверьте давление. Если давление остаётся высоким, повторите продувку.

Если в системе нет сервисных штуцеров, вам нужно будет полностью выпустить хладагент, затем провести вакуумирование и повторную заправку.

Методы определения типа хладагента:

- Посмотреть на информационные таблички или надписи на компрессоре, ТРВ или корпусе холодильной установки;

- Проверить давление в сосуде после того, как температура системы выровнена с температурой окружающей среды;

- Использовать газоанализатор для идентификации хладагента.

Заключение

Интересные факты:

- Вода в системе даже в микроскопических количествах способна образовать кислоту при взаимодействии с хладагентом, вызывая коррозию медных трубок.

- Один грамм воздуха в системе может повысить давление конденсации до 0,5 бар, что приведёт к лишним нагрузкам на компрессор.

- Многоразовые баллоны требуют обязательной очистки и периодической сертификации — это регулируется международными нормами безопасности.

- При вакуумировании на 500 мкбар и выше влага может оставаться в системе до нескольких часов. Только глубокий вакуум (менее 1,5 мбар) эффективно удаляет её.

- Специализированные датчики утечки могут выявить пробоину диаметром менее 0,1 мм — незаметную человеческому глазу.

Работа с хладагентами — это не просто заправка системы, а целый комплекс процедур, от которых напрямую зависят производительность, срок службы и безопасность холодильного оборудования. Поиск и устранение утечек, глубокое вакуумирование, удаление неконденсирующихся газов и правильный сбор хладагента позволяют не только избежать простоев, но и соответствовать современным экологическим требованиям.

Для квалифицированных инженеров важно не только знать последовательность операций, но и понимать их физическую суть. Только в этом случае можно гарантировать надёжную, экономичную и безопасную работу холодильных установок в долгосрочной перспективе.

- Червячные передачи: устройство, сборка и контроль - 28.06.2025

- Зубчатые передачи: виды, устройство, сборка и контроль - 28.06.2025

- Цепные передачи: устройство, сборка и регулирование - 28.06.2025